冻土区冬季气温低,积雪和结冰现象给道路交通带来了极大的挑战。为了确保行车安全和人员通行便利,常常喷洒融雪盐来达到融雪除冰的目的。融雪盐作为一种冰雪抑制剂,能够有效降低冰雪的冰点,从而加速冰雪融化[1]。然而,随着融雪盐的广泛应用,其对路基材料造成的潜在损害也逐渐显现[2]。冰雪融化后会形成盐溶液,盐溶液逐渐侵入路面结构,在冻融循环作用下,结构材料中的水分和冰晶的转变形式将发生改变,严重影响材料的强度和耐久性。潘家诚等[3]研究了沥青混合料在融雪盐溶液中冻融循环后的力学特性,结果表明材料在低温下的干燥收缩、高温环境下的稳定性以及水稳定性均与冻融循环次数呈负相关。闫景晨等[4]研究了沥青混凝土在盐冻融和疲劳荷载耦合作用下的力学性能,发现盐冻融会加速材料开裂。Yu等[5]研究了盐溶液对膨胀土冻结特性的影响,发现氯化钠溶液降低了土壤的冰点。

高聚物注浆作为一种非开挖道路病害修复技术,具有修复高效、成本低且安全环保等优势,被广泛应用于道路工程[6]。道路修复的基本原理是通过液压或者气压将高聚物浆料注入结构层。高聚物浆料经过化学反应后迅速膨胀并硬化,填充空隙,将原来松散的结构胶结成整体。目前,针对普通高聚物材料特性的研究成果较为丰富。钟科等[7]研究了单组份聚氨酯高聚物的黏结特性,发现拉拔强度和抗剪强度均随固化时间增加而增大。Gao等[8]对不同密度的高聚物试件开展单轴压缩试验,并开发出抗压强度预测模型。Wang等[9]研究了多种腐蚀环境对聚氨酯高聚物力学性能的影响,并考虑外荷载的耦合作用开发出损伤本构模型。然而,普通高聚物在发泡反应过程中放热量大,会破坏冻土区的热力平衡。研究表明,普通高聚物材料反应的放热量通常为200~400 kJ/kg,峰值温度可达80~120 ℃[10-11]。科研人员通过调整高聚物原料的配比,研发出低放热高聚物材料。低放热高聚物材料的放热量小于120 kJ/kg,满足冻土地区的使用条件[12]。

虽然诸多学者对普通高聚物做了大量研究,但低放热高聚物材料在融雪盐溶液中的冻融损伤特性尚不明确。因此,本文深入研究了盐冻融对低放热高聚物材料物理、力学特性的影响,研究结果对于冻土地区道路低放热高聚物注浆修复具有理论指导意义。本文主要研究内容如下。

(1)开展低放热高聚物材料在盐溶液(CaCl2、CH3COOK)和纯水中的冻融循环试验。

(2)测试不同冻融环境下,材料的质量和抗压强度,分析两者的变化规律,并计算质量和抗压强度损失量。同时,开展电镜扫描试验,分析低放热高聚物材料质量和抗压强度损失机理。

(3)以质量损失率和抗压强度损失率为参数,建立低放热高聚物材料的冻融损伤演化方程。

1 材料与方法

1.1 试验材料

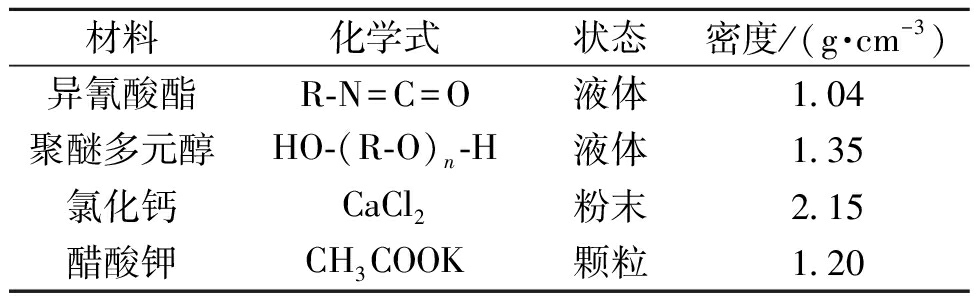

本试验采用万华化学集团有限公司生产的异氰酸酯(型号PM-200,NCO的质量分数≥31.5%)和聚醚多元醇(型号F-3112,水的质量分数≤0.05%)作为主要原料,按1∶1质量比混合,并添加质量分数为0.5%硅烷偶联剂(KH-550,南京曙光化工)作为缓释剂,混合后高聚物的放热量约为90~110 kJ/kg。分别采用国药集团生产的氯化钙(CaCl2)和醋酸钾(CH3COOK)模拟实际道路的融雪除冰环境。

表1 试验材料的基本特性

Table 1 Basic characteristics of test materials

材料化学式状态密度/(g·cm-3)异氰酸酯R-N=C=O液体1.04聚醚多元醇HO-(R-O)n-H液体1.35氯化钙CaCl2粉末2.15醋酸钾CH3COOK颗粒1.20

1.2 试件制备

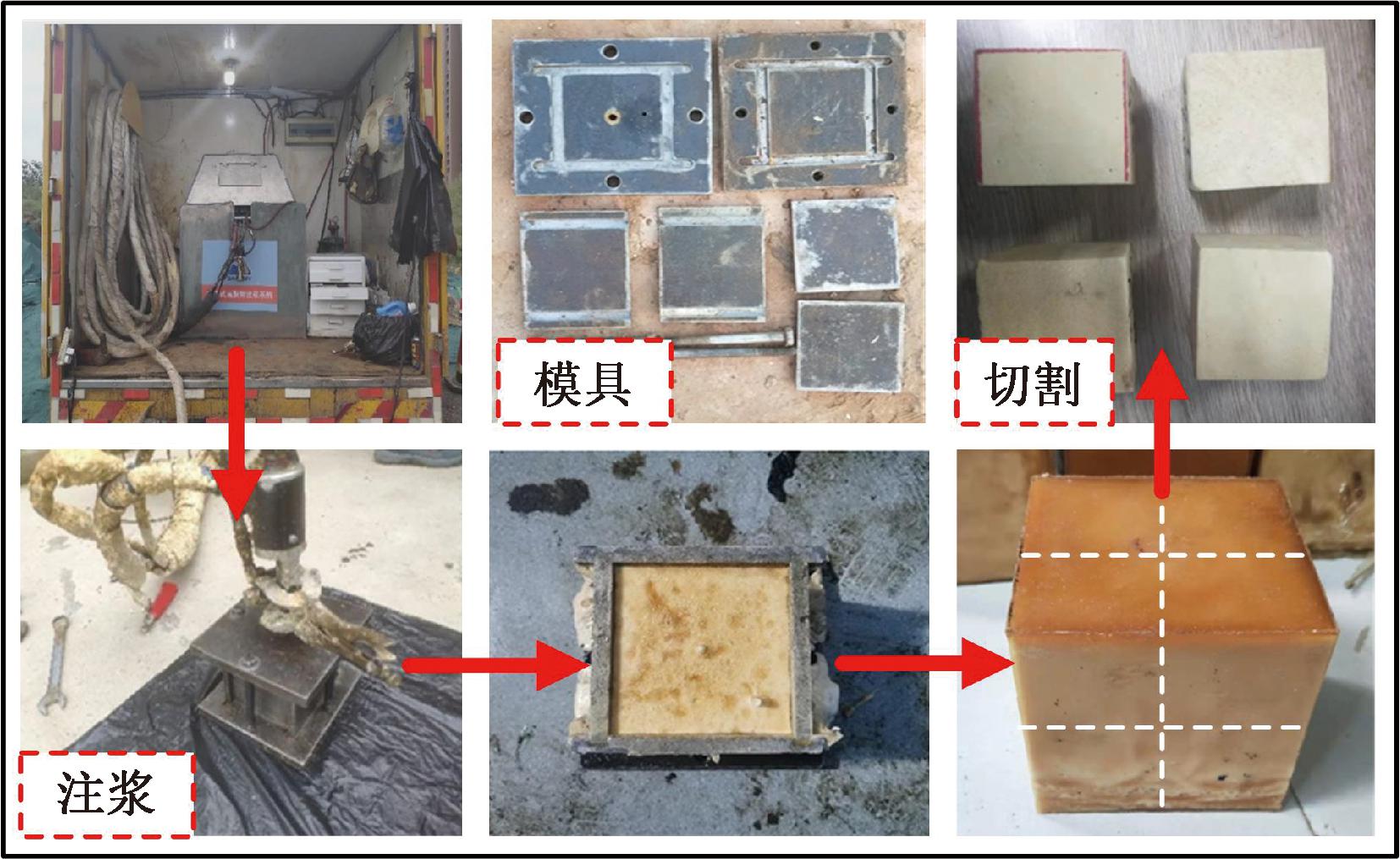

试件采用100 mm×100 mm×100 mm钢制模具制备,内壁涂脱模剂。使用高压双组分注浆机以0.5 MPa压力将原料注入模具。在25 ℃±2 ℃环境中静置2 h后拆模取件。试件采用砂纸(80目)去皮,并使用切割机加工成50 mm×50 mm×50 mm的立方体高聚物试件。试件密度控制为0.1、0.3、0.5 g/cm3(每组3个试件取均值,允许偏差±0.5 g/cm3)。试件的制备流程见图1。

图1 试件制备流程

Figure 1 Samples preparation process

1.3 试验设计

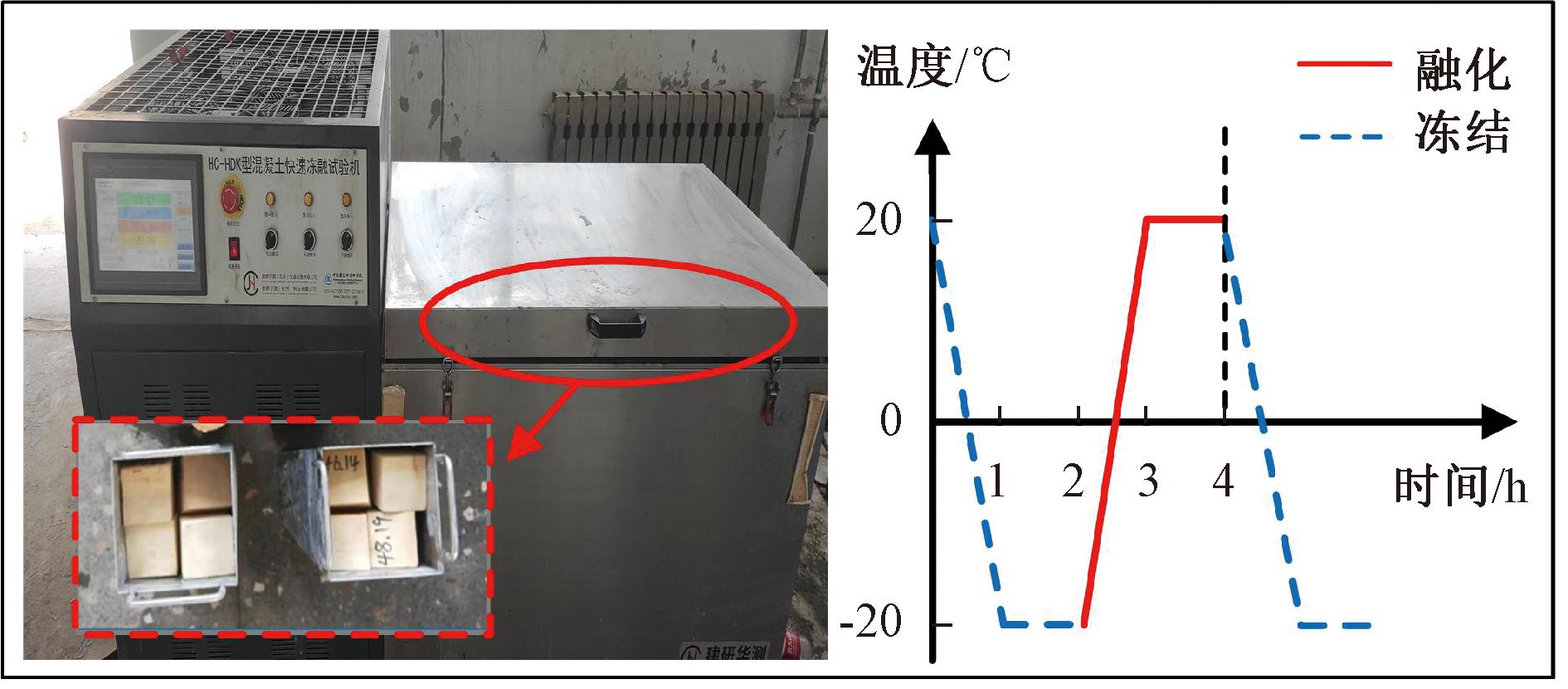

盐溶液的结晶压力及冻胀压力是多孔材料性能劣化的原因[13]。开展低放热高聚物试件在纯水、10%(质量分数,下同)CH3COOK溶液,以及10%(质量分数,下同)CaCl2溶液中的冻融循环试验,将上述冻融环境分别定义为C1、C2和C3。冻融试验采用快速冻融试验机,如图2所示。冻融循环为封闭边界条件,每冻融50次补充溶液维持初始液面高度,确保试件完全浸没于溶液中。冻融前,试件在25 ℃纯净水中浸泡至质量恒定(每6 h取出试件,擦干表面水分后称重,质量变化<0.1%视为饱和)。一次冻融循环为4 h,温度范围在-20 ℃至20 ℃之间,共进行200次循环。

图2 冻融循环试验

Figure 2 Freeze-thaw cycle test

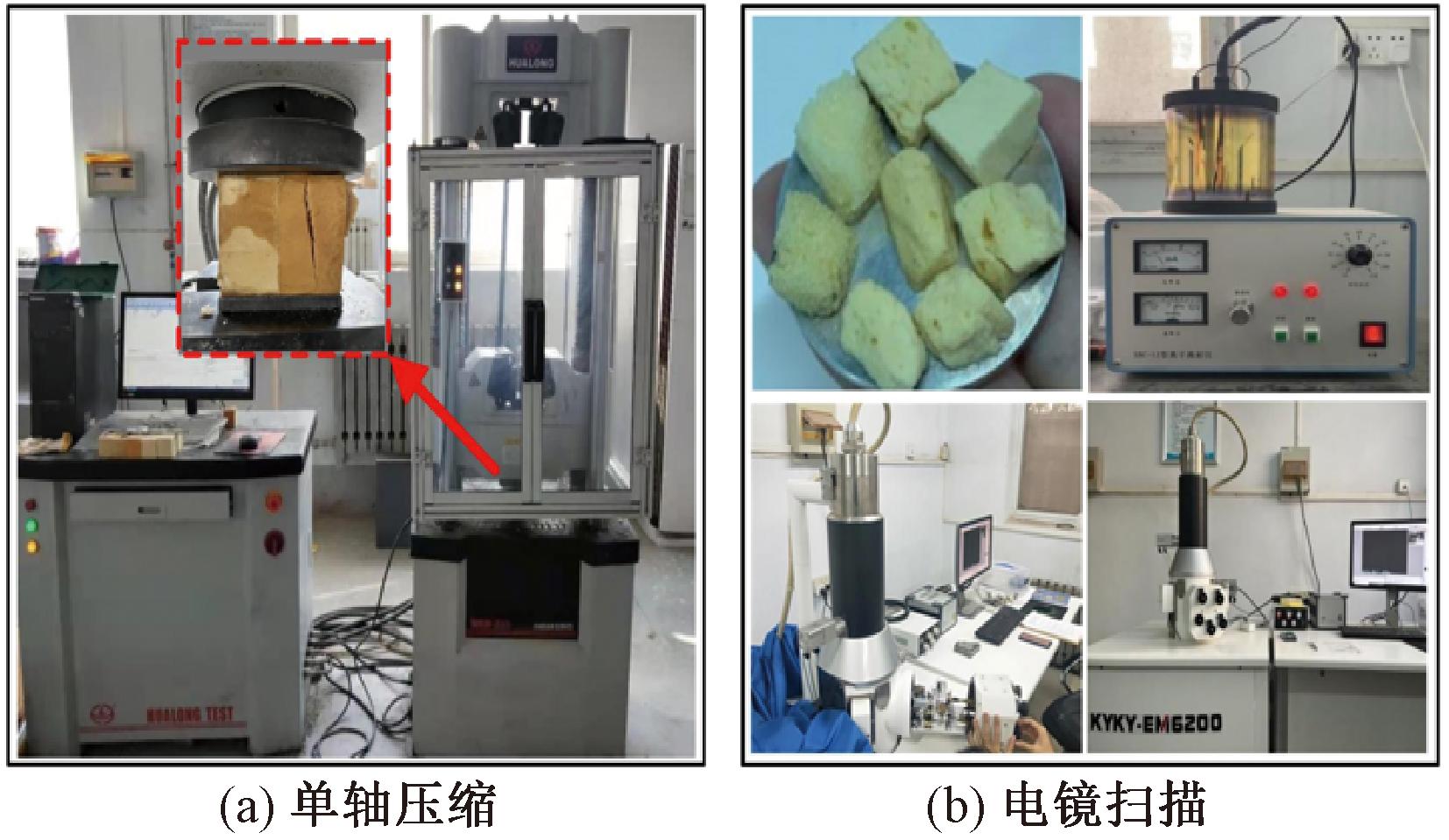

低放热高聚物材料实质上是一种硬质聚氨酯泡沫,闭孔率极高,超过90%。因此,材料表面的破损泡孔是溶液进入内部的通道,同时由于扩散效应,水分逐渐渗透到内部[14]。本试验每经过50次冻融循环,测量小试件(50 mm×50 mm×50 mm)的质量,烘干后,再次测量其干燥质量。吸水率和质量损失的计算方法如式(1)和式(2)。单轴压缩试验依据GB/T 8813—2020《硬质泡沫塑料压缩性能的测定》。将100 mm×100 mm×100 mm的立方体试件放置于万能试验机承压板的中心位置,以2 mm/min的速率进行加载,直至破坏,如图3(a)所示。每经过50次冻融,进行一次单轴压缩试验,并分别按式(3)和式(4)计算试件的抗压强度和强度损失。为了表征冻融循环对低放热高聚物微观结构的影响,每经过50次冻融,取1 g样品,开展电镜扫描试验。试验过程如图3(b)所示。

(1)

Δm=mdry,0-mdry,i;

(2)

(3)

ΔP=P0-Pi。

(4)

图3 试验过程

Figure 3 Test process

式中:m0为试件的初始质量,g;mi为试件冻融i次后的质量,g;mdry,0为试件的初始干燥质量,g;mdry,i为试件冻融i次后的干燥质量,g;F为试件相对形变小于10%的最大压力,N;A为试件的横截面积,mm2;P0为试件初始抗压强度,MPa;Pi为试件冻融i次后的抗压强度,MPa。

2 结果与讨论

2.1 吸水率

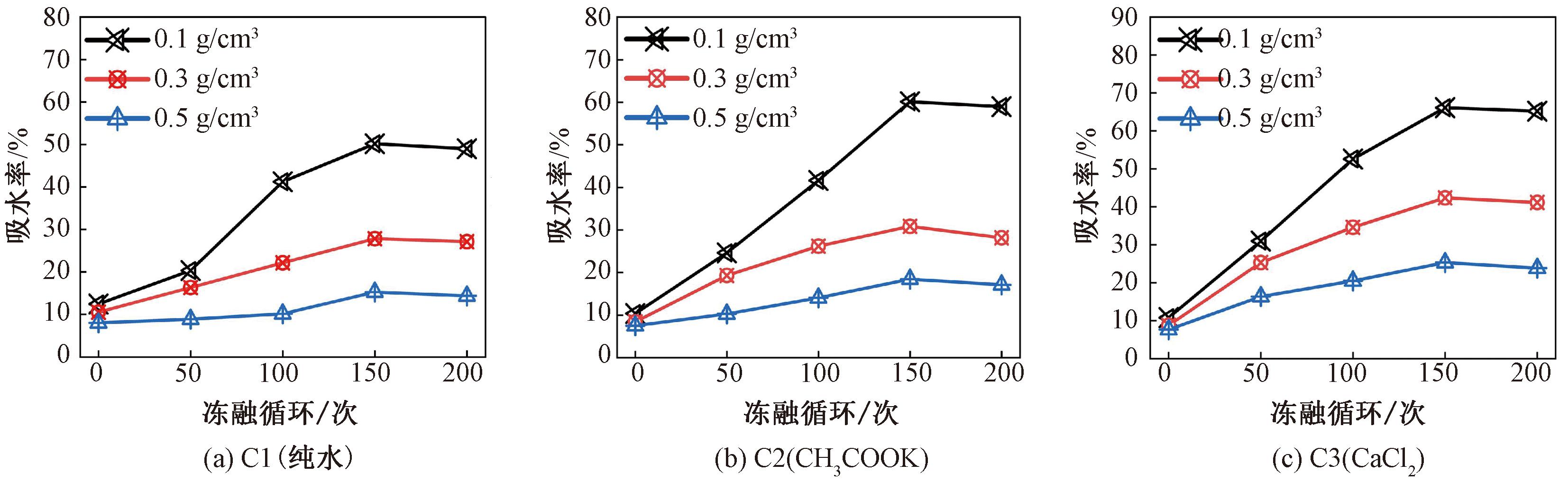

图4为低放热高聚物试件不同冻融循环次数下的吸水率。可以看出,随冻融循环次数增加,试件的吸水率先增加后略微减小。试件去皮后,表面泡孔在冻胀力的作用下逐渐破损,水分逐层进入高聚物胞体。当破损最大时,胞体结构破坏,吸水率略微降低。在C1(纯水)、C2(CH3COOK)和C3(CaCl2)冻融环境下,冻融200次后,密度为0.1 g/cm3的试件吸水率分别增加了45.02%,55.96%和61.23%;密度为0.3 g/cm3的试件吸水率分别增加了23.11%,26.18%和36.15%;密度为0.5 g/cm3的试件吸水率分别增加了10.36%,12.12%和15.86%。显然,不同冻融环境,试件的吸水率从大到小依次为C3、C2和C1。此外,密度越小,试件吸水率越大。因为,低密度试件的大泡孔较多,大泡孔易结冰。此时,未结冰泡孔中的盐浓度上升,水分迁移,加剧泡孔破裂,因此吸水率更高[15]。

图4 不同冻融环境下试件的吸水率

Figure 4 Water absorption rate of the samples with different freeze-thaw environments

2.2 质量损失

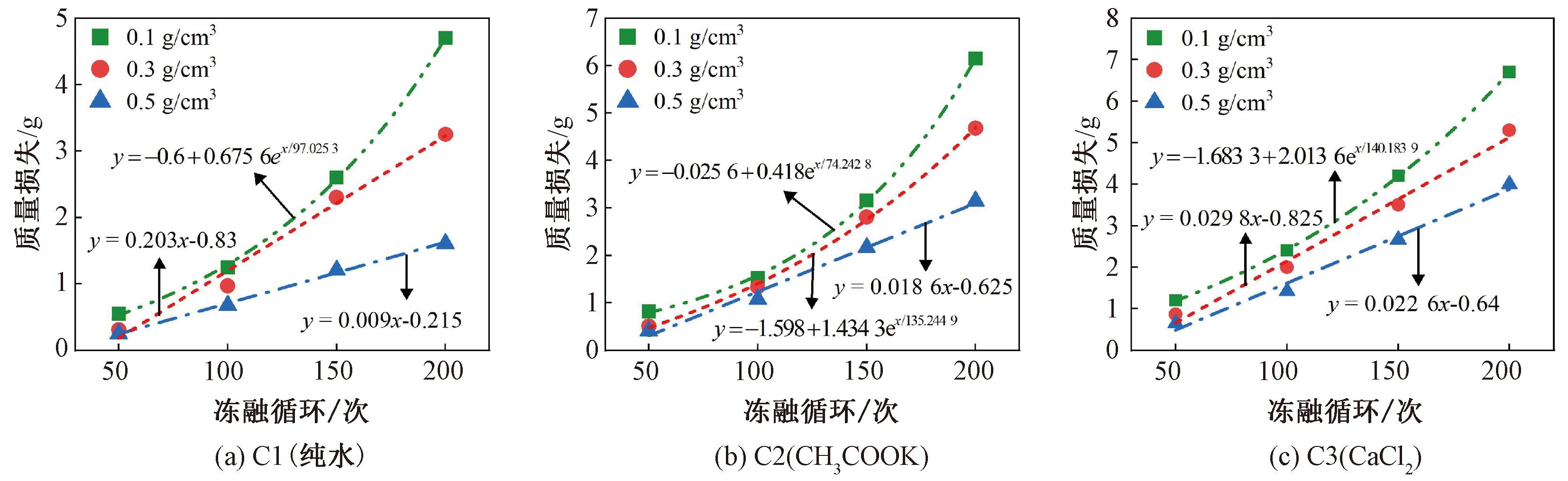

图5显示了低放热高聚物试件的质量损失变化规律。可以看出,随冻融循环次数的增加,试件的质量损失量逐渐增大。因为,冻融循环使胞体结构脱落,质量逐渐减小。冻融200次后,在C3、C2和C1冻融环境下,不同密度试件的平均质量损失分别为3.19,4.66和5.30 g。因此,试件的质量损失量由大到小依次为C3、C2和C1。由此可见,试件在盐溶液,尤其是CaCl2溶液中的冻融损伤更大。高聚物试件在盐溶液中的冻融损伤机理主要分为两部分:①盐溶液侵入孔隙后,未冻结区域的盐浓度不断升高,渗透压增大,从而引起吸水率和冻胀压力增大[16];②盐溶液(特别是CaCl2)结冰时会形成水合物晶体,其结晶压力会进一步加剧材料破坏[17]。根据拟合曲线可以看出,低密度试件的质量损失通常为指数增长,而高密度试件则为线性增长,说明密度越大,试件的质量损失增速越小,即抗冻融能力越强。

图5 不同冻融环境下试件的质量损失

Figure 5 Mass loss of the samples with different freeze-thaw environments

2.3 力学性能

从图6可以看出,试件的抗压强度与冻融循环次数为线性负相关关系。如图6(a)所示,当试件冻融200次后,密度为0.1,0.3和0.5 g/cm3的试件在C1冻融环境下,抗压强度分别减小到2.5,4.9和9.3 MPa;试件在C2冻融环境下,抗压强度分别减小到2.3,4.1和8.7 MPa;在C3冻融环境下,抗压强度分别减小到2.3,3.9和8.2 MPa。通过观察趋势线,可以看出,冻融循环后期,试件抗压强度的下降趋势逐渐平缓,冻融200次后依然具备承压能力[18]。

图6 不同冻融环境下试件的抗压强度

Figure 6 Compressive strength of the samples with different freeze-thaw environments

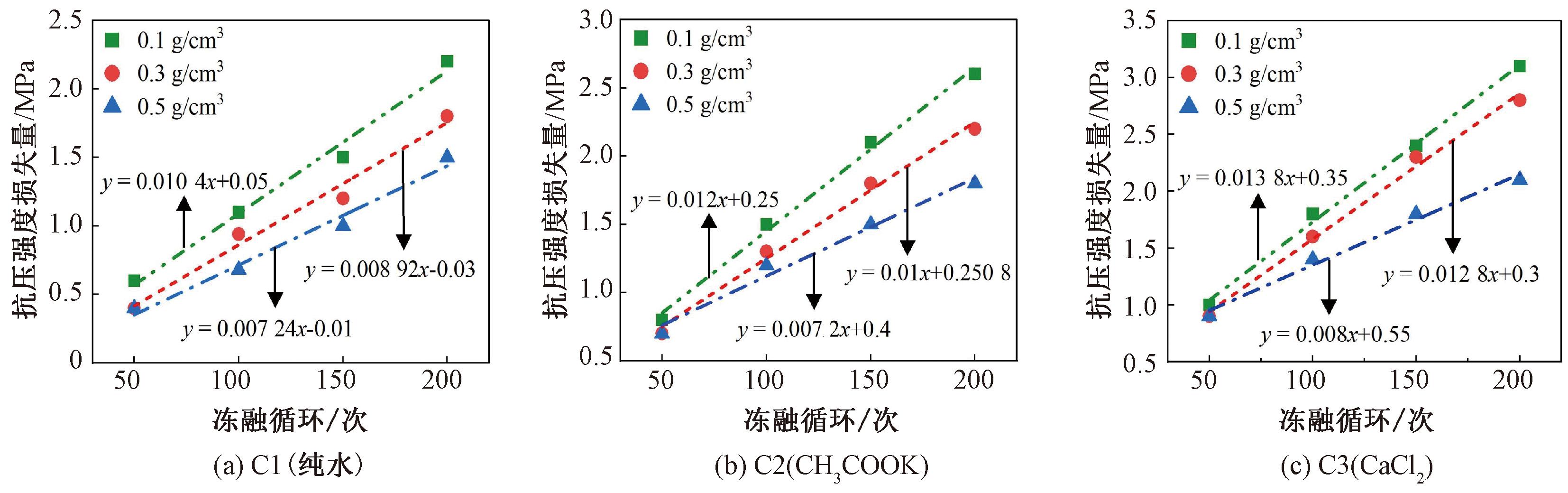

图7为抗压强度损失量的变化曲线。可以看出,C3冻融环境下高聚物试件的抗压强度损失最大,依次是C2和C1。其中,不同密度试件的平均强度损失量分别为1.83,2.2和2.67 MPa。因此,从力学性能的角度也证明了试件在盐溶液,尤其是CaCl2溶液中的冻融损伤更大。此外,试件密度越大,其抗冻融能力显著提高。

图7 不同冻融环境下试件的抗压强度损失

Figure 7 Compressive strength loss of the samples with different freeze-thaw environments

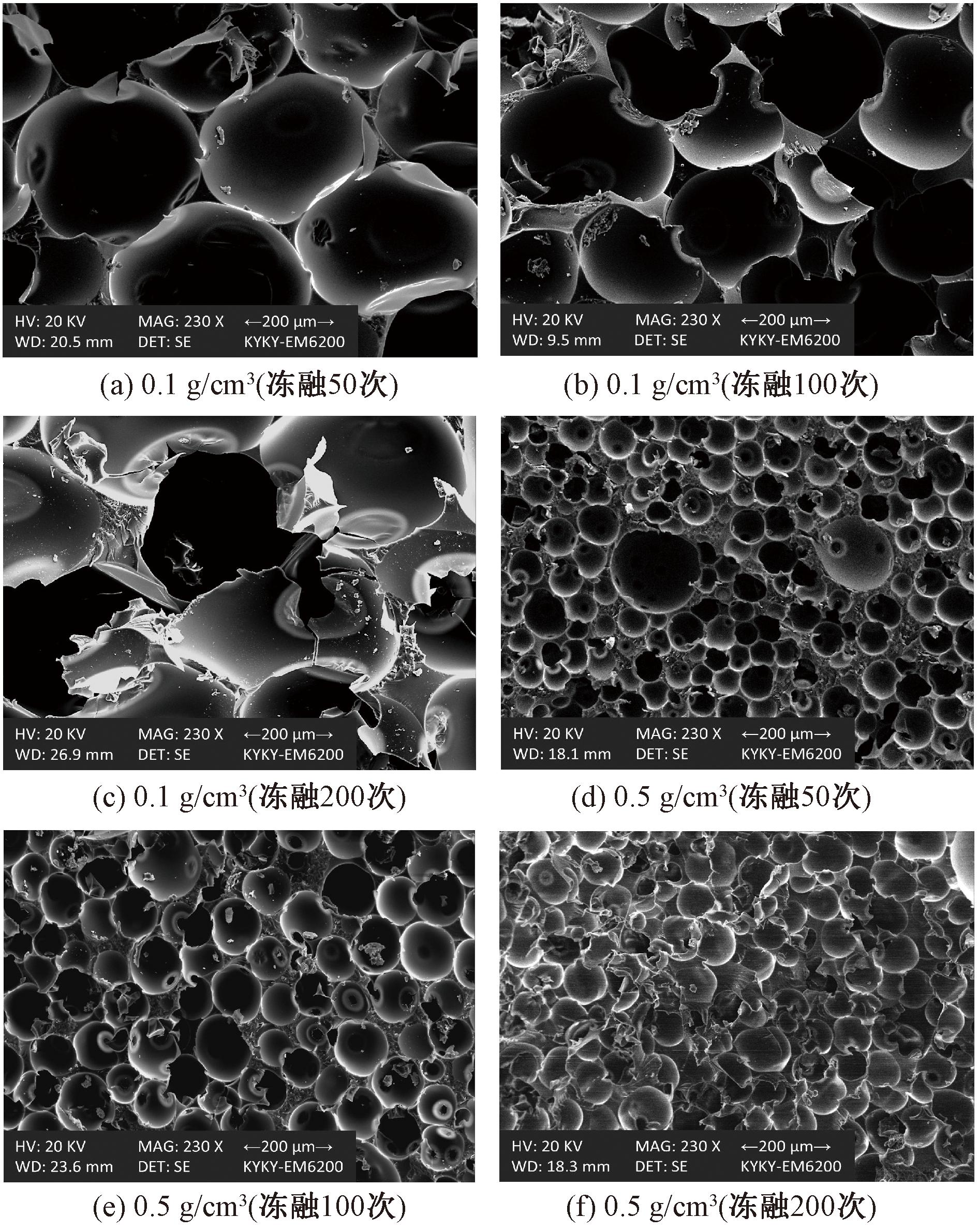

图8显示了C3冻融环境下密度为0.1和0.5 g/cm3高聚物试件冻融循环过程的电镜扫描(scanning election microscopy, SEM)图。从图8可以看出:①冻融循环50次时,高聚物胞体结构基本完好,部分泡孔变形或破坏可能是去皮造成的。其中,低密度高聚物的泡孔呈椭球形,而高密度高聚物泡孔呈球形;②冻融循环100次时,高聚物泡孔开始出现不规则凹陷和变形,部分泡孔出现边缘破损。因为盐溶液在泡孔内冻结,冰晶体积膨胀对孔壁产生挤压应力,从而引起泡孔凹陷,随着挤压应力增大,薄弱部分出现破损。同时,未冻结泡孔内盐浓度升高,水分向高浓度区迁移,导致孔壁拉伸变形;③冻融循环200次时,高聚物泡孔的破损程度和变形程度加剧,凹陷区扩大,并伴随微裂缝的产生。微裂缝在后续冻融过程中不断扩大,最终形成贯穿裂缝,导致胞体结构破坏;④高聚物试件密度越大,胞体结构的变形程度大幅减小,说明材料抗冻融能力得到了提升。同时,冻融过程中出现了破损胞体的脱落,这同样解释了试件质量损失的原因。

图8 C3冻融环境下试件的SEM图

Figure 8 The SEM image of the samples with C3 freeze-thaw environment

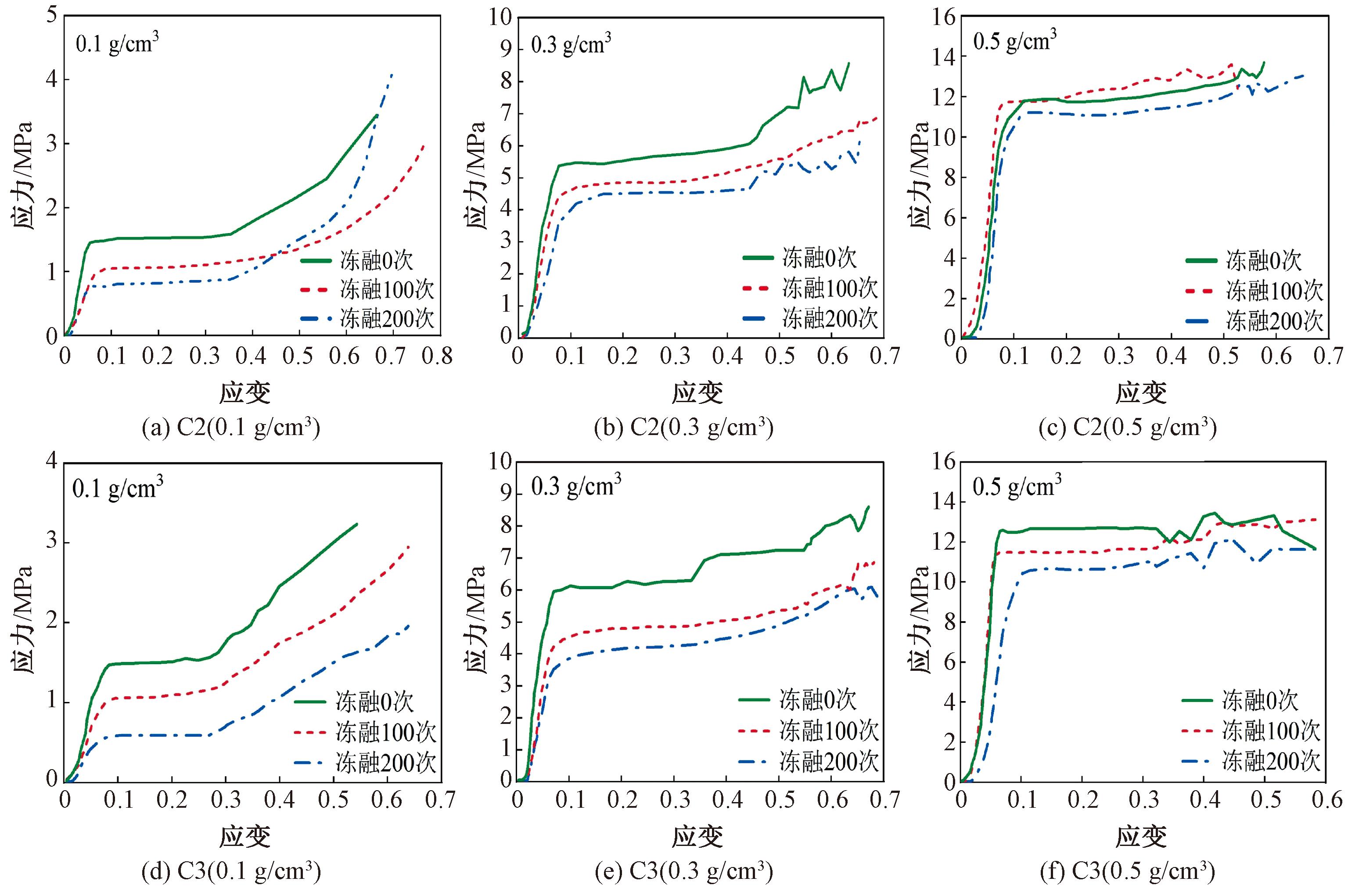

图9为C2和C3冻融环境下,试件冻融0、100和200次后的压应力-应变曲线。压应力-应变曲线可划分为①弹性阶段:应变范围0~0.1,试件的应力与应变为正相关。试件的弹性极限与冻融循环次数为负相关。其中,0.5 g/cm3高聚物冻融200次后,其弹性阶段出现延长。因为,高密度材料胞体厚,冻融初期裂纹扩展受限,弹性阶段退化滞后。但其弹性极限仍与冻融次数呈负相关;②屈服阶段:应变持续增加,而应力变化缓慢;③压密阶段:应变约为0.3~0.4。此时,低密度高聚物孔隙和缺陷较多,分子链间相互作用力弱,导致试件在较低应力水平下发生脆性破坏。高密度高聚物能够更好地传递和分散应力,发生塑性变形。

图9 压应力-应变曲线

Figure 9 Compressive stress-strain curve

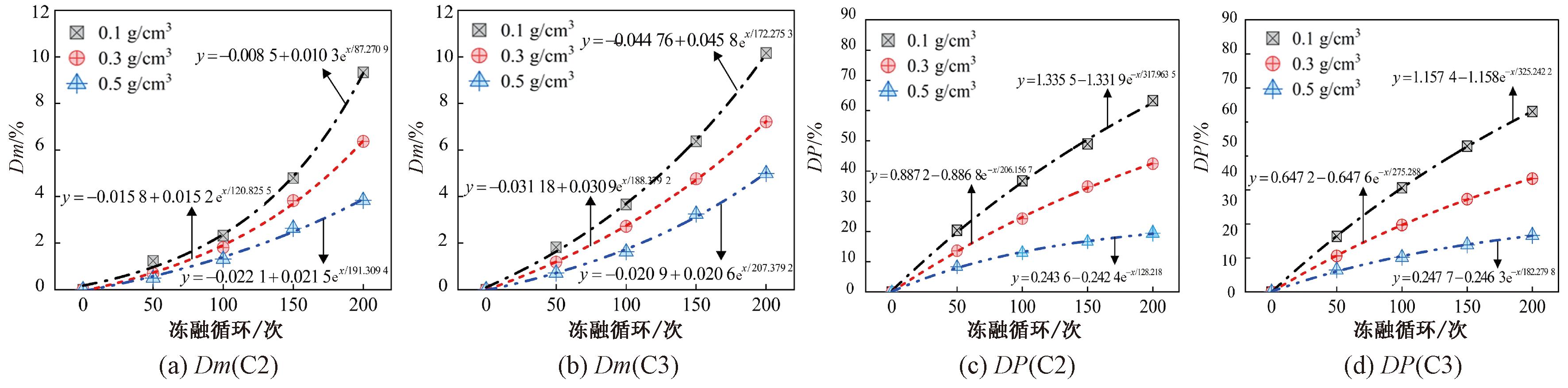

2.4 冻融损伤演化方程

在C2和C3冻融环境下,建立低放热高聚物试件的冻融损伤演化方程。根据损伤力学理论,选择低放热高聚物试件的质量损失率Dm和抗压强度损失率DP作为表征其冻融损伤的两个参量[19]。Dm和DP的计算方法如式(5)和式(6)所示:

Dm=(Δm/mdry,0)×100%;

(5)

DP=(Δm/P0)×100%。

(6)

式中:Δm为试件冻融后的质量损失,g;mdry,0为试件初始的干燥质量,g;ΔP为试件冻融i次后的抗压强度损失,MPa;P0为试件的初始抗压强度,MPa。Dm和DP的变化规律如图10所示。从图10中可以看出,Dm和DP与冻融循环次数之间均满足指数关系,如式(7)所示。

D=A+Be(-i/C)。

(7)

图10 Dm和DP参量变化规律

Figure 10 Variation law of parameter Dm and DP

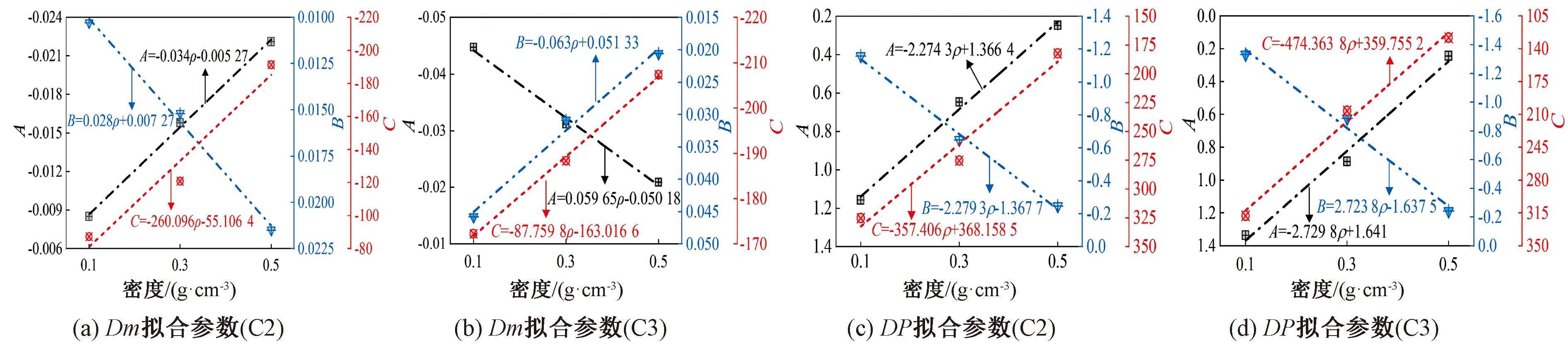

式中:A、B、C为拟合参数;i为冻融循环次数。考虑到冻融损伤与试件的密度存在关联,因此分别研究Dm和DP参量的3个拟合参数与密度的关系,如图11所示。将A、B、C拟合参数与密度ρ的关系式分别代入式(7),得到①C2冻融环境中低放热高聚物试件的冻融损伤演化方程,如式(8)和式(9)所示; ②C3冻融环境中低放热高聚物试件的冻融损伤演化方程,如式(10)和式(11)所示。

Dm=(0.059 65ρ-0.050 18)+(-0.063ρ+

0.0513 3)e[-i/(-87.759 8ρ-163.016 6)];

(8)

DP=(-2.274 25ρ+1.366 4)+(2.279 25ρ-

1.367 7)e[-i/(-357.406ρ+368.158 5)];

(9)

Dm=(-0.034ρ-0.005 27)+(0.028ρ+

0.007 27)e[-i/(-260.096ρ-55.106 4)];

(10)

DP=(-2.729 8ρ+1.641)+(2.723 8ρ-

1.637 5)e[-i/(-474.363 8ρ+359.755 2)]。

(11)

图11 Dm和DP拟合参数变化规律

Figure 11 The variation law of fitting parameters of Dm and DP

3 结论

本文研究了低放热高聚物材料在冻融过程中吸水率、质量以及抗压强度的变化规律,并开展电镜扫描试验,分析了材料的冻融损伤机理。最终,建立冻融损伤演化方程表征高聚物材料的冻融损伤特征。主要结论如下。

(1)冻融循环对低放热高聚物材料的性能具有显著影响。随冻融循环次数增加,材料的吸水率呈先上升后小幅下降的趋势,而质量和抗压强度则不断减小,表明材料内部结构逐渐劣化。冻融200次后,材料的强度仍满足工程要求。

(2)密度是影响低放热高聚物材料抗冻融能力的重要因素。高密度材料(0.5 g/cm3)在冻融过程的吸水率、质量损失和抗压强度损失均低于低密度材料(0.1 g/cm3)。因为,高密度材料的胞体结构更致密,能够有效抵抗冻融引起的内部应力。

(3)低放热高聚物材料冻融过程中的压应力-应变曲线分为弹性阶段、屈服阶段和压密阶段。其中,低密度高聚物主要发生脆性破坏,而高密度高聚物则发生塑性变形。这种差异与材料的孔隙率和分子链相互作用直接相关。

(4)低放热高聚物材料在CaCl2溶液中的冻融损伤最大(表现为吸水率、质量损失和抗压强度损失最大),其次是在CH3COOK溶液,在纯水中最小。这一现象与盐溶液引起的渗透压和结晶压力有关,且CaCl2溶液具有更强的结晶效应从而加剧冻融损伤。基于损伤力学理论,以质量损失率和抗压强度损失率作为损伤参量,通过引入损伤变量D建立了冻融损伤演化方程,描述了低放热高聚物试件在C2和C3冻融条件下的冻融损伤特征。

[1] 唐丽云, 邵海涛, 唐华明, 等. 寒区道路桥梁融雪除冰技术研究综述[J]. 中外公路, 2024, 44(5): 25-38.

TANG L Y, SHAO H T, TANG H M, et al. Review of snow and ice melting techniques for road and bridge in cold regions[J]. Journal of China &Foreign Highway, 2024, 44(5): 25-38.

[2] 张文刚, 王芳, 丁龙亭. 融雪盐对沥青混合料的腐蚀作用研究[J]. 郑州大学学报(工学版), 2021, 42(1): 77-81.

ZHANG W G, WANG F, DING L T. Corrosion behavior of melting snow salt on asphalt mixtures[J]. Journal of Zhengzhou University (Engineering Science), 2021, 42(1): 77-81.

[3] 潘家诚. 融雪盐溶液冻融循环作用下沥青混合料路用性能研究[J]. 西部交通科技, 2022(7): 60-62, 96.

PAN J C. Study on road performance of asphalt mixture under freeze-thaw cycle of snowmelt salt solution[J]. Western China Communications Science &Technology, 2022(7): 60-62, 96.

[4] 闫景晨, 李瀚翔. 盐冻融和重复荷载作用下沥青混凝土开裂的细观分析[J]. 建筑材料学报, 2021, 24(4): 774-780.

YAN J C, LI H X. Mesoscopic analysis on cracking of asphalt concrete under repeated load and salt freeze-thaw action[J]. Journal of Building Materials, 2021, 24(4): 774-780.

[5] YU H W, HAO F F, YI P P, et al. Experimental investigation on the effect of salt solution on the soil freezing characteristic curve for expansive soils[J]. Sustainability, 2024, 16(1): 363.

[6] 赵烨城. 高聚物注浆技术在高速公路养护维修中的应用[J]. 工程建设与设计, 2024(18): 167-169.

ZHAO Y C. Application of polymer grouting technology in highway maintenance[J]. Construction &Design for Engineering, 2024(18): 167-169.

[7] 钟科, 王雪, 张勐, 等. 单组份聚氨酯固化规律及黏结特性研究[J]. 郑州大学学报(工学版), 2021, 42(6): 80-84, 92.

ZHONG K, WANG X, ZHANG M, et al. Curing and adhesive characteristics of monocomponent polyurethane binders[J]. Journal of Zhengzhou University (Engineering Science), 2021, 42(6): 80-84, 92.

[8] GAO X N, HUANG W, YA W, et al. Experiment and modeling for compressive strength of polyurethane grout materials[J]. Acta Materiae Compositae Sinica, 2017, 34(2): 438-445.

[9] WANG Z Y, DU M R, FANG H Y, et al. Influence of different corrosion environments on mechanical properties of a roadbed rehabilitation polyurethane grouting material under uniaxial compression[J]. Construction and Building Materials, 2021, 301: 124092.

[10] ZHANG B, WANG B L, ZHONG Y H, et al. Experimental study on reducing the heat of curing reaction of polyurethane polymer grouting material[J]. Advances in Polymer Technology, 2021, 2021(1): 9954498.

[11] ZHANG B, WANG B L, ZHONG Y H, et al. Damage characteristics and microstructures of low-exothermic polymer grouting materials under F-T cycles[J]. Construction and Building Materials, 2021, 294: 123390.

[12] ZHAO L G, WANG C J, GUO C C, et al. Properties of Low-Exothermic polymer grouting materials and its application on highway[J]. Construction and Building Materials, 2023, 408: 133771.

[13] LIU Z C, HANSEN W. Freezing characteristics of air-entrained concrete in the presence of deicing salt[J]. Cement and Concrete Research, 2015, 74: 10-18.

[14] WANG J, GAO S, ZHANG C, et al. Preparation and performance of water-active polyurethane grouting material in engineering: a review[J]. Polymers, 2022, 14(23): 5099.

[15] MA F R, ZHANG Y S, QIAO H X, et al. Analysis of damage models and mechanisms of mechanical sand concrete under composite salt freeze-thaw cycles[J]. Construction and Building Materials, 2024, 429: 136311.

[16] 郑武西, 区桦, 宗炜, 等. 道路融雪剂“精细化” 使用技术研究与应用[J]. 公路, 2022, 67(1): 344-348.

ZHENG W X, OU H, ZONG W, et al. Research and application of “fine” application technology of road snow melting agent[J]. Highway, 2022, 67(1): 344-348.

[17] 朱本清, 余红发, 巩旭, 等. 除冰盐冻融作用下混凝土界面粘结强度与界面过渡区细观力学性能的关系[J]. 材料导报, 2024, 38(5): 169-175.

ZHU B Q, YU H F, GONG X, et al. Relationship between bond strength of concrete interface and meso-mechanical properties of interface transition zone under freezing-thawing action of deicing salt[J]. Materials Reports, 2024, 38(5): 169-175.

[18] 中华人民共和国交通部. 公路水泥混凝土路面养护技术规范: JTJ 073.1—2001[S]. 北京: 人民交通出版社, 2001.

Ministry of Transport of the People′s Republic of China. Technical specifications of cement concrete pavement maintenance for highway: JTJ 073.1—2001[S]. Beijing: China Communications Press, 2001.

[19] XU G, YU Y H, CAI D G, et al. Multi-scale damage characterization of asphalt mixture subject to freeze-thaw cycles[J]. Construction and Building Materials, 2020, 240: 117947.