耐久性能是汽车零部件开发过程中的一项重要指标。据统计,汽车零部件损坏中大约90%是由于结构疲劳失效引起的,然而汽车零部件的制造和整车耐久试验会消耗大量时间和经济成本。随着计算机技术的发展,仿真分析和有限元技术可以有效地预测零部件开发过程中的疲劳耐久风险区域、改进结构不合理设计,从而大幅度减少实物试验、缩短整车研发周期、节省试验经费[1]。

疲劳载荷是支持疲劳耐久试验和仿真的关键输入。当前疲劳载荷的仿真有基于虚拟扫描3D路面仿真和基于试验场随机路谱的仿真[2]。尽管虚拟路面仿真技术可以在不借助物理样车进行试验场路谱采集数据情况下得到相关连接点的疲劳载荷,但在项目实际开发中,整车强化耐久路试中依然会出现一些疲劳耐久风险,需要针对风险位置通过实车路谱采集获取相关试验数据,同时进行物理台架试验和CAE仿真来复现和快速验证。

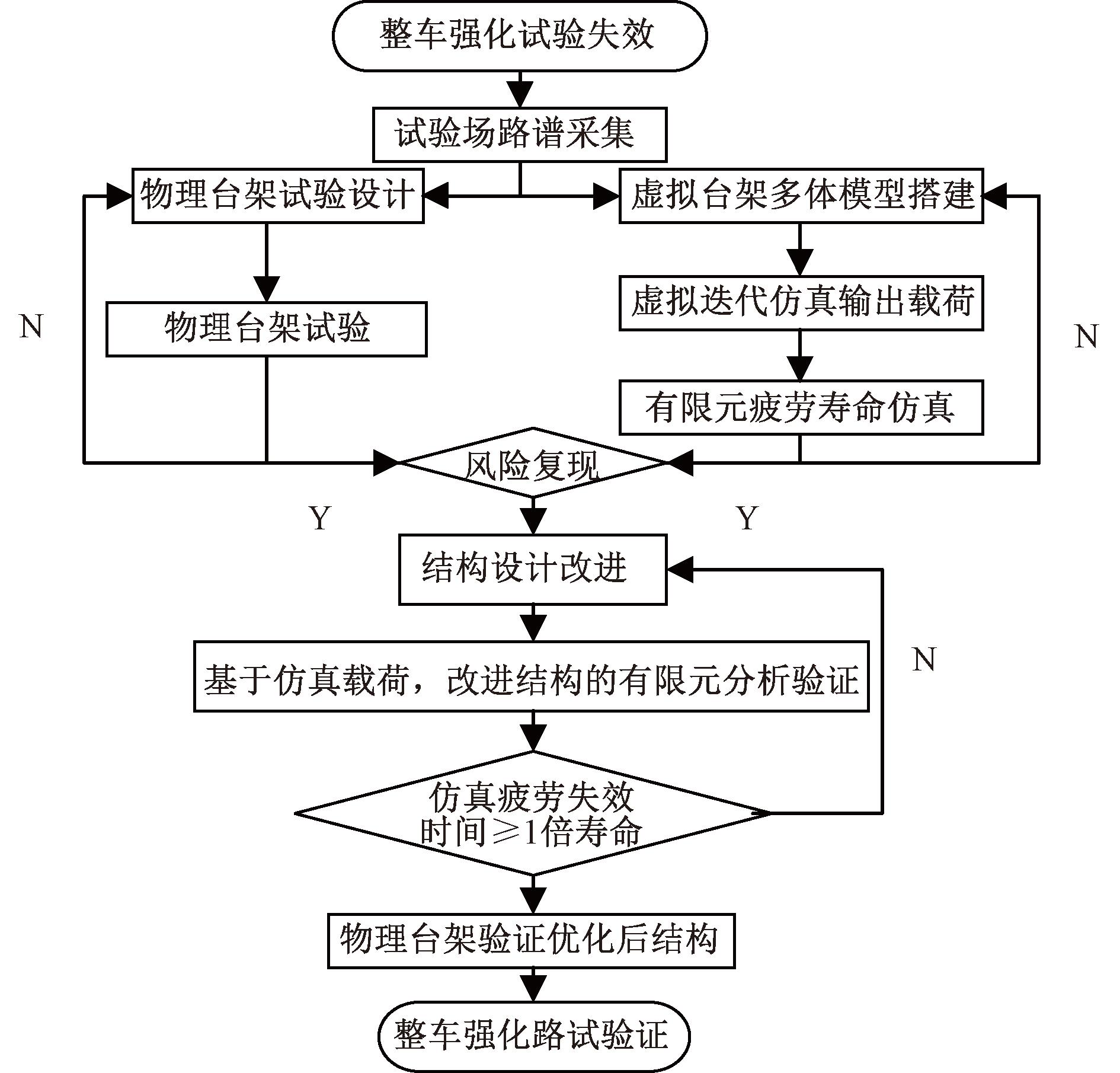

为了快速复现和解决整车耐久路试中发现的问题,本文基于采集的试验场强化耐久路谱,搭建副车架与稳定杆物理台架,较好地复现了副车架的开裂位置。通过在Adams中建立与台架边界相同的虚拟台架,基于虚拟迭代方法获得风险点位置处较高精度疲劳载荷,应用有限元疲劳仿真手段完成结构的虚拟寿命分析,并基于仿真虚拟台架的载荷进行后续副车架相关结构的优化改进验证。由于虚拟台架、物理台架试验及整车耐久路试开裂位置复现具有较高的相关性,后续优化改进验证的台架试验时间和成本得到大幅度减少,产品的耐久开发效率得到有效提高。

1 试验场路谱采集及台架搭建

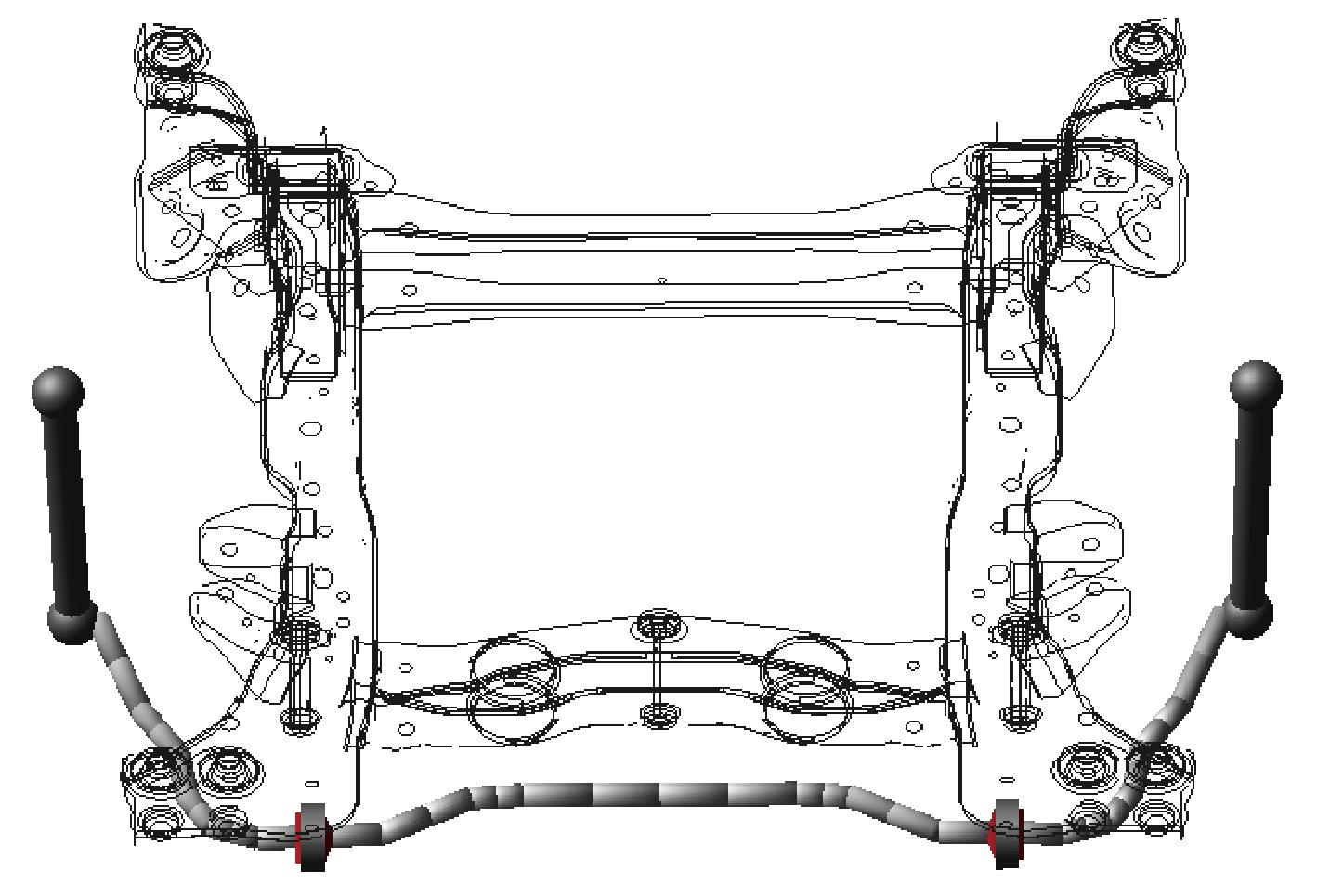

图1 副车架与稳定杆结构

Figure 1 Sub-frame and stabilizer bar structure

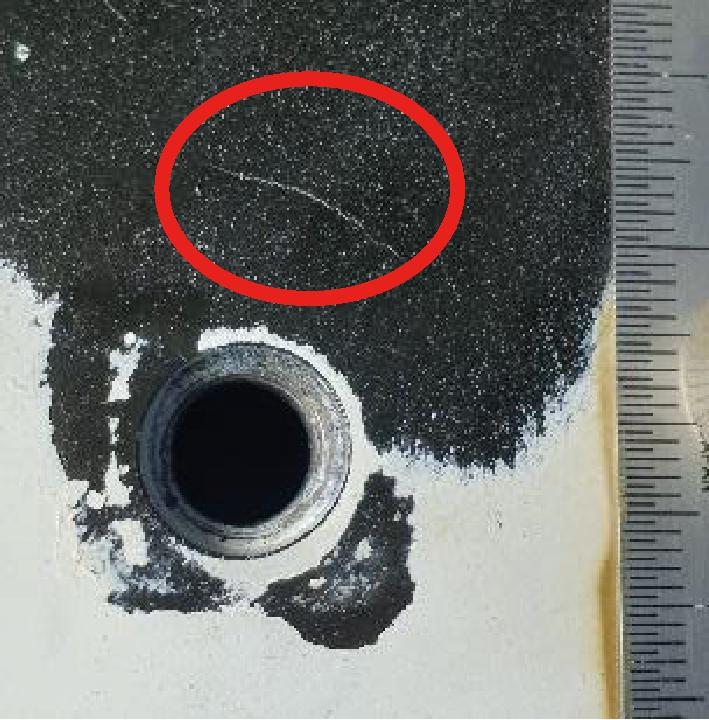

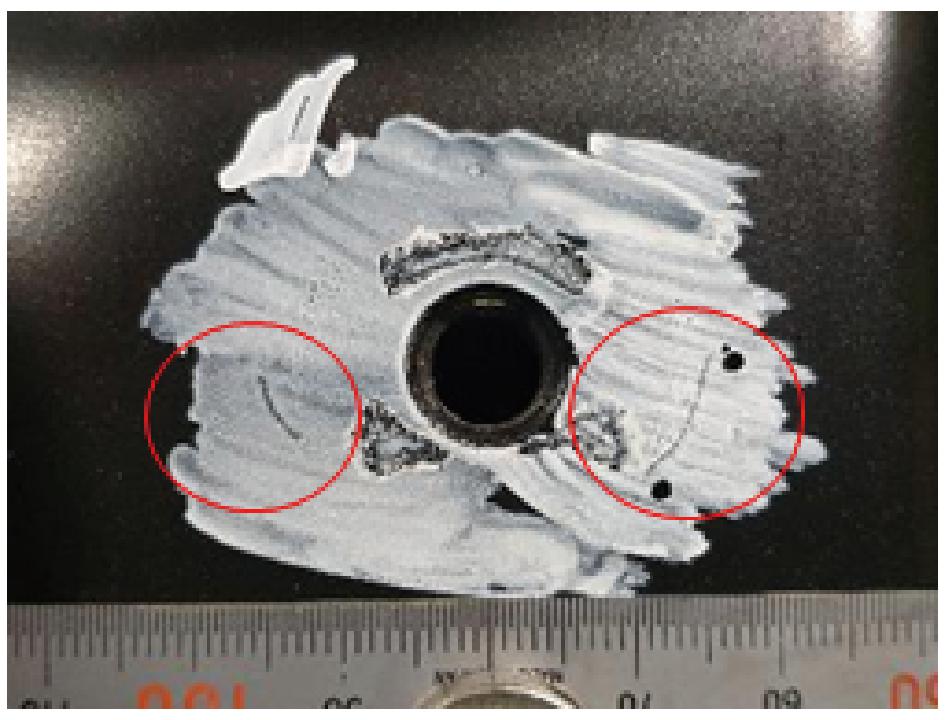

图2 开裂位置局部放大图

Figure 2 Crack location detail view profile

副车架与稳定杆结构如图1所示。在整车强化耐久路试进行80%过程中,稳定杆与副车架连接螺母附近出现开裂。开裂位置及局部放大图如图2所示。裂纹为稳定杆固定螺母垂向挤压副车架本体钣金所导致。开裂位置与稳定杆垂向交变载荷密切相关,路谱采集应重点关注连杆轴向受力和稳定杆扭转相对位移。

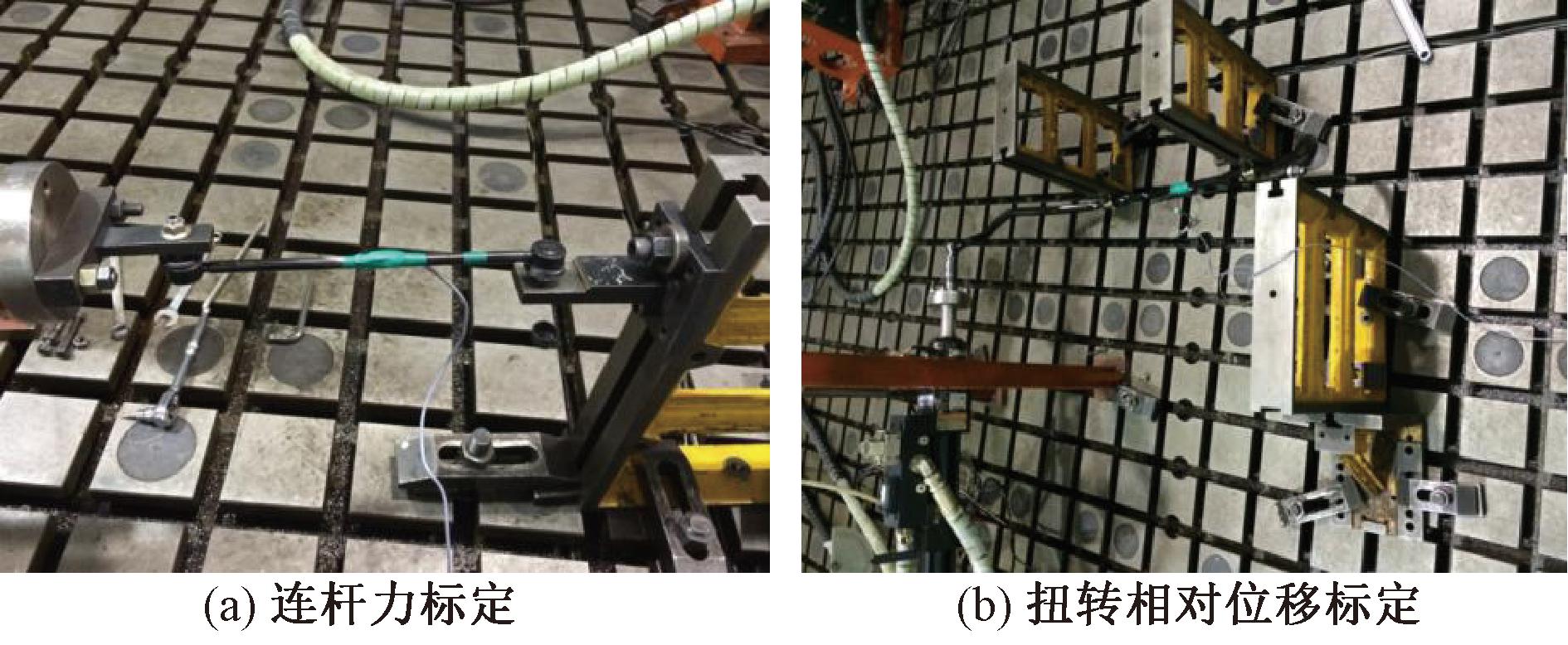

1.1 应变片贴片及台架标定

稳定杆连杆上部连接减振器下筒,下部连接稳定杆端部,其运动形式主要为沿悬架垂直方向的上下运动,其功用主要是将扭转力传递到悬架从而抑制侧倾,连杆力的标定如图3(a)所示。当车辆行驶过程中左右轮心垂向位移发生差异时,稳定杆两侧端头产生相对位移差,稳定杆绕副车架衬套点连线扭转,抑制悬架跳动。稳定杆端头的扭转相对位移也是表征稳定杆系统受力及运动的关键载荷量。稳定杆扭转相对位移标定如图3(b)所示。

图3 稳定杆标定

Figure 3 Stabilizer bar calibration

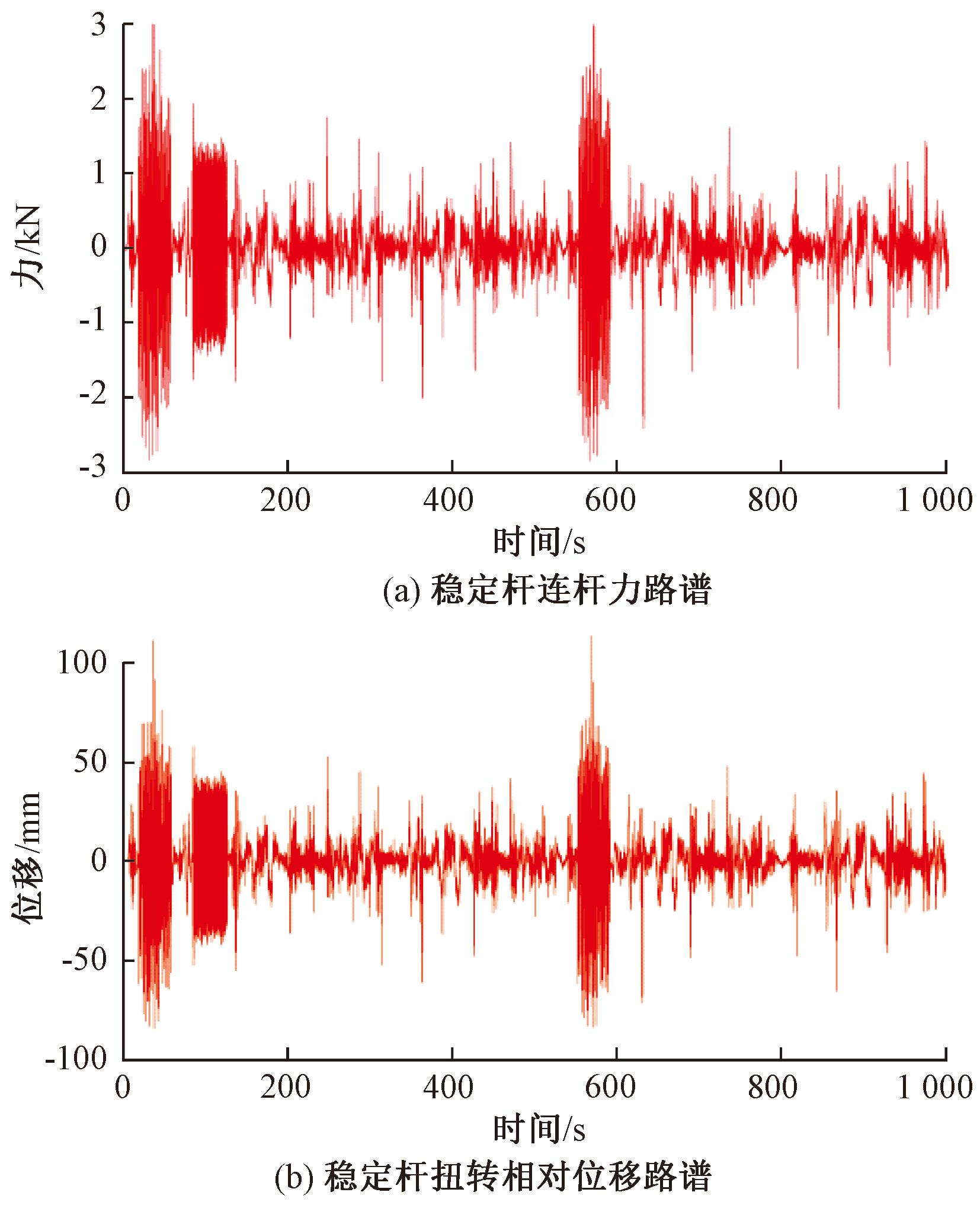

1.2 试验场路谱采集

将标定后的连杆和稳定杆装配到整车上,依据整车强化耐久规范,按照规定的车速、规定的耐久路面及相关的行驶路径完成一个循环强化耐久试验,并采集相关数据。为减少数据离散偏差,路谱采集过程中需要在指定车速下至少采集3圈没有毛刺、没有噪声干扰和温漂的有效数据以备后续台架试验和仿真使用。特征路面包括比利时路、扭曲路、搓板路、砂石路、沟渠路等等。采集到的连杆力和稳定杆扭转相对位移信号如图4所示。

图4 试验场路谱

Figure 4 Load spectrum on proving ground

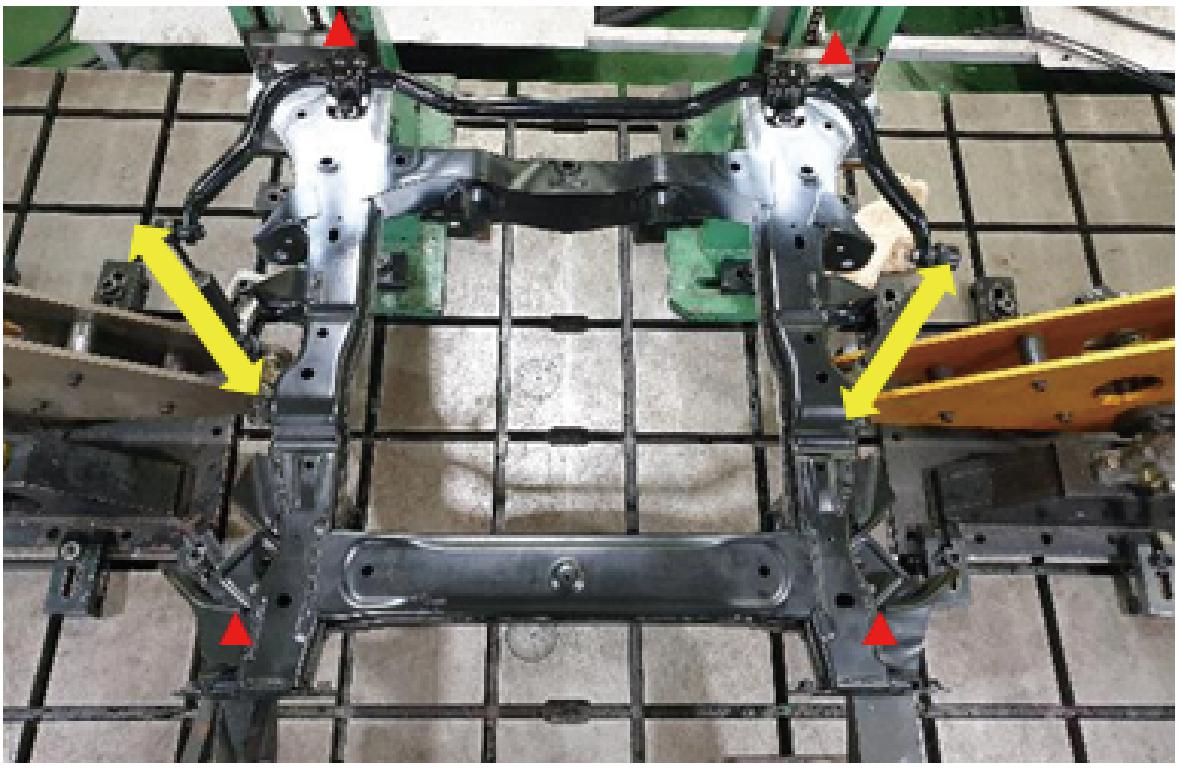

1.3 试验台架搭建

副车架和稳定杆系统的台架装置如图5所示,将副车架与车身连接点螺栓固定(三角所示),连杆上端与液压缸缸头相连接,采用力或位移输入信号进行控制(箭头所示)。

图5 副车架稳定杆台架

Figure 5 Sub-frame and stabilizer bar test rig

以试验场采集的试验数据为基础,以连杆力和稳定杆扭转相对位移为期望信号,在台架上迭代反求液压缸激励,保证台架力的传递及响应同整车耐久路试一致。按照耐久规范进行台架试验至副车架与稳定杆支架连接处开裂。台架开裂位置如图6所示。

图6 台架副车架开裂位置

Figure 6 Sub-frame crack location on test rig

从图6可看出,台架的失效位置和失效模式与整车强化耐久路试一致,物理台架较好地复现了整车耐久路试的开裂。

2 虚拟仿真模型及仿真结果

2.1 多体动力学模型建模

根据物理台架的约束边界及液压缸激励条件,在Adams中建好相对应的多体模型。副车架采用柔性体,稳定杆采用Adams Beam梁建模,稳定杆和副车架衬套连接,连杆与稳定杆采用球铰副连接[3-4]。副车架与车身连接点用固定副连接,在连杆上端加位移,模拟液压缸的台架激励。多体动力学的虚拟台架如图7所示。

图7 多体虚拟台架模型

Figure 7 MBS virtual test rig model

2.2 虚拟迭代的原理

虚拟迭代法[5]在本质上是非线性系统的逆求解问题。首先在整车短路试验的基础上测取系统的响应信号(位移、力、速度或者加速度等),然后利用响应信号求解系统的外部驱动载荷(在本文中为求解的连杆端头位移)。虚拟迭代原理叙述如下。

(1)将多体动力学模型作为一个系统,输入白噪声信号u0(s)激励系统产生响应信号y0(s),求得系统的传递函数,进而求出逆传递函数F-1(s)。

(1)

(2)以路试采集的信号作为目标信号yd(s),根据逆传递函数F-1(s)计算初始驱动信号为

u1(s)=F-1(s)yd(s)。

(2)

(3)初始驱动信号激励多体动力学模型得到响应信号y1(s)。因为传递函数不能精确表征多体动力学模型,所以目标信号yd(s)与响应信号y1(s)之间存在一定的误差。

(4)用修正算法将逆传递函数F-1(s)固定,通过式(3)进行反复迭代,直到响应信号与目标信号之间误差满足精度要求,停止迭代,即

uk+1(s)=uk(s)+F-1(s) [yd(s)-yk(s)]。

(3)

式中:yk(s)为第k次迭代响应信号;uk(s)为第k次驱动信号;k为迭代次数。

2.3 虚拟迭代

将动力学模型输出成Adams/Solver Dataset可识别的 adm文件,在Femfat-LAB软件中,输入选择连杆端头的位移驱动,输出选择连杆力和稳定杆扭转相对位移。以0~50 Hz的粉红噪声为激励,求解出虚拟台架系统输入和输出间的传递函数。

迭代过程中以试验场路谱的连杆力和稳定杆扭转相对位移为目标,通过不断修正连杆端头的位移输入进行虚拟迭代,直到迭代的仿真期望值满足目标及结果收敛,迭代终止。

2.4 疲劳仿真载荷结果分析

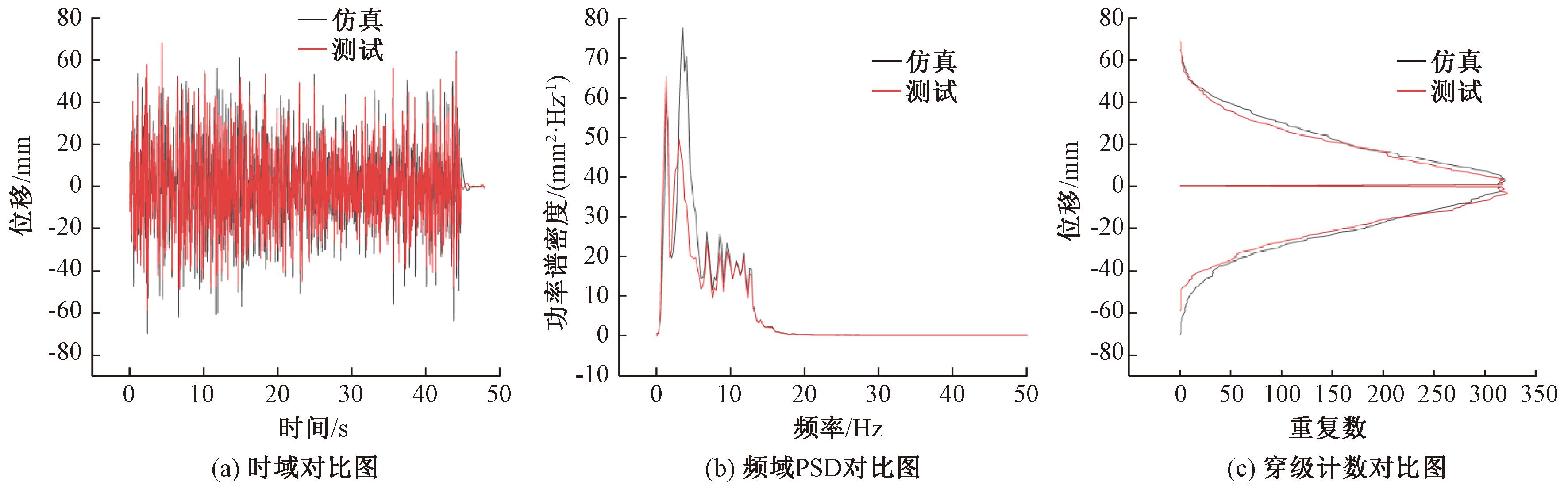

通过时域信号、频域PSD、穿级计数及相对损伤的仿真和实测信号分析对稳定杆扭转相对位移、左右侧连杆力进行相关性评估。

比利时路由于行驶速度快、路面左右不对称度高、循环次数多,对稳定杆系统损伤贡献度占比为60%~70%;同时比利时路激励频率带宽分布较广,为0~40 Hz,迭代难度较大。故以比利时路为例重点做迭代说明。

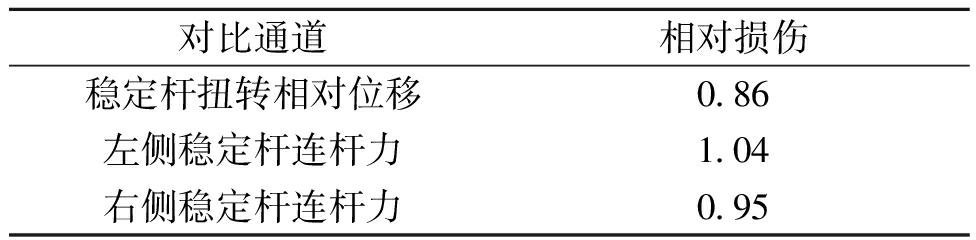

图8为稳定杆扭转相对位移仿真值与测试值的对比。由图8(a)可知,扭转相对位移在比利时路面幅值为±60 mm,仿真相位和测试相位基本吻合但幅值略小。由图8(b)的PSD谱可知,稳定杆扭转相对位移出现在比利时路的频带主要为22 Hz以下;2~6 Hz时仿真的能量较测试稍低,可能是由于仿真稳定杆扭转刚度相对于实际有偏差,稳定杆衬套只考虑静刚度,未考虑衬套动刚度、损失角及阻尼所导致;但在6~22 Hz时比利时路主要频率段仿真和测试的PSD能量分布基本重合。穿级计数主要是从疲劳统计角度评估载荷,由图8(c)可知,位移仿真值和测试值在0~40 mm的幅值和重复数分布几乎重合,但在40~60 mm的仿真值相对于测试值偏小,可能由于Adams生成的Beam梁稳定杆比实际的稳定杆扭转刚度稍大所导致。但由表1可知,稳定杆扭转相对位移的相对损伤为0.86,满足相对损伤目标0.5~2.0的要求,仿真结果可接受[6]。

图8 稳定杆扭转相对位移对比

Figure 8 Arb relative displacement comparison

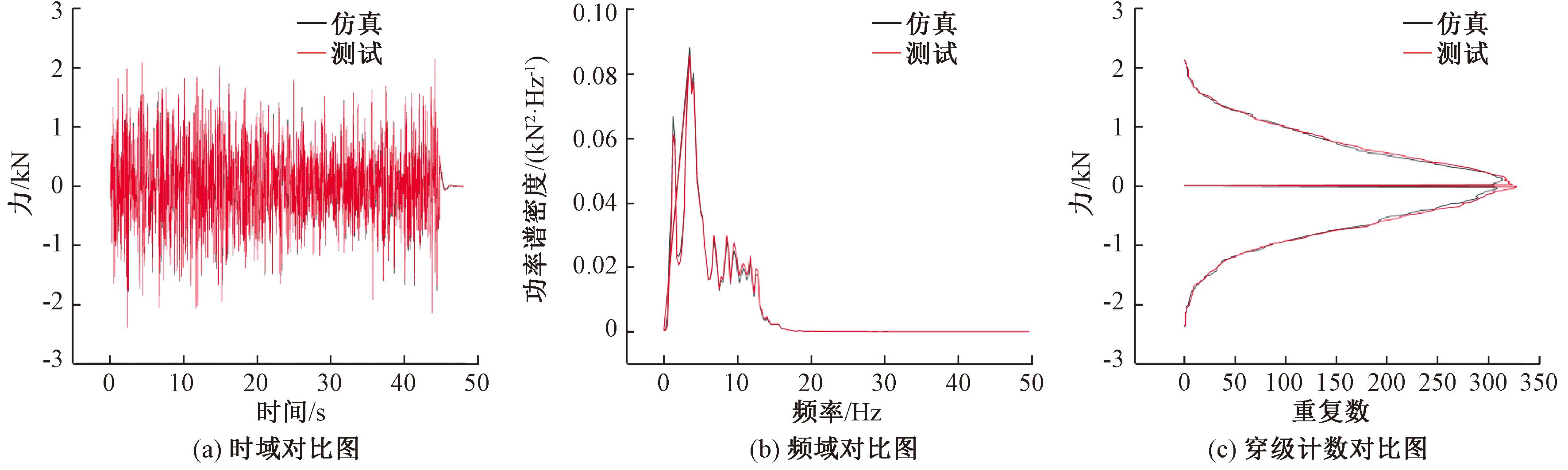

图9 左侧连杆力对比

Figure 9 Left droplink force comparison

图9为稳定杆左侧连杆力仿真与测试的对比。由图9(a)可知,连杆力的幅值在±2.3 kN,仿真通道的幅值和相位与测试几乎重合。图9(b)的PSD对比表明,连杆的受力在比利时路上的频率分布在22 Hz以内,主要频率段仿真和测试的PSD能量分布基本重合。图9(c)为考虑连杆力穿级计数的对比结果,整个范围内幅值和重复数重合度良好。由表1可知,相对损伤均在1附近,仿真荷载和测试载荷对比精度非常高。右侧连杆力的仿真和测试对比与左侧基本一致,故不再说明。

表1 通道相对损伤对比

Table 1 Relative damage comparison of channels

对比通道相对损伤稳定杆扭转相对位移0.86左侧稳定杆连杆力1.04右侧稳定杆连杆力0.95

通过比利时路3个关键通道的对比分析,表明仿真和测试有着良好的相关性,多体虚拟台架的载荷传递和运动状态与物理台架基本一致,风险位置载荷精度较高,可满足后续有限元仿真需求。其他特征路面迭代仿真方法与比利时路面类似。将各路面最后一步迭代仿真结果作为疲劳载荷输出,方便后续副车架的疲劳有限元分析计算。

3 疲劳寿命分析及风险位置改进设计

3.1 疲劳寿命有限元分析

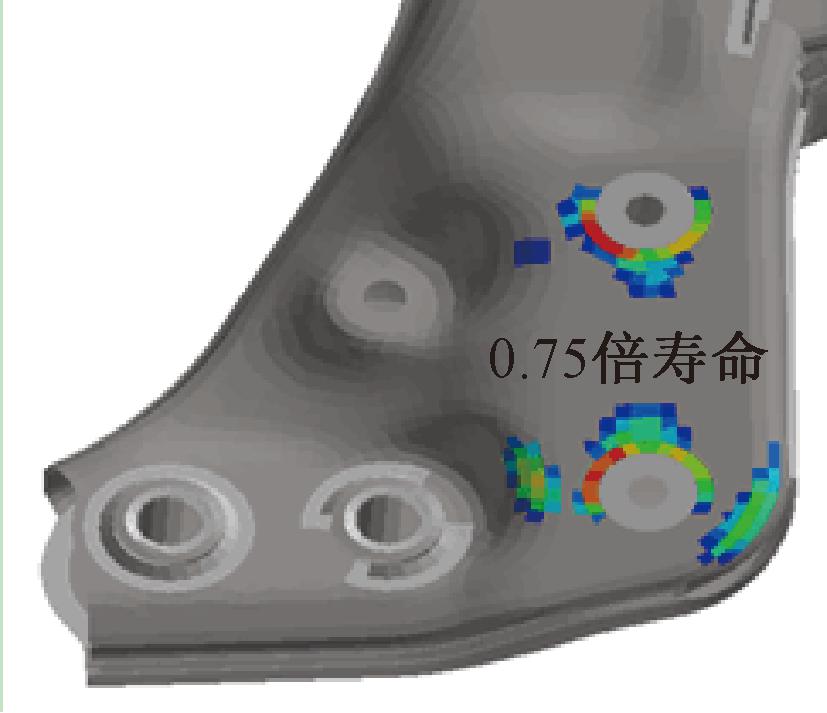

在HyperMesh中对前副车架进行网格划分及模型处理,赋予材料属性,在Nastran中计算单位应力,结合多体仿真的连接点载荷,应用准静态法进行副车架的疲劳分析计算[7-9]。仿真得出的路试开裂位置的损伤寿命如图10所示。

图10 开裂位置疲劳损伤图

Figure 10 Fatigue damage of crack location

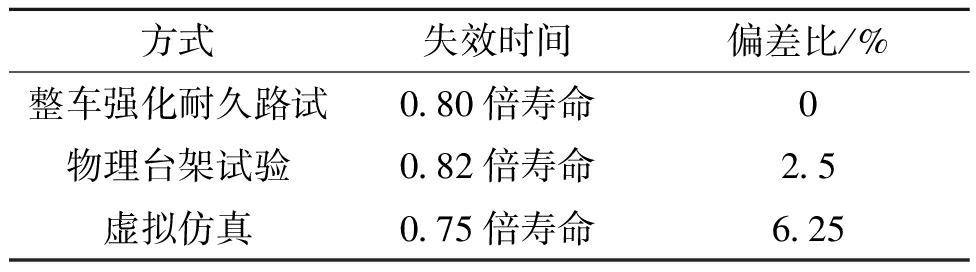

关于风险位置在整车耐久路试、物理台架试验、虚拟仿真下的疲劳寿命对比如表2所示(寿命偏差比以整车强化耐久路试为基准)。

表2 风险位置的疲劳寿命对比

Table 2 Crack location fatigue damage comparison

方式失效时间偏差比/%整车强化耐久路试0.80倍寿命0物理台架试验0.82倍寿命2.5虚拟仿真0.75倍寿命6.25

3.2 风险位置优化改进

风险位置的仿真疲劳寿命和整车耐久路试及物理台架试验较吻合,因此可以基于虚拟载荷进行副车架风险位置优化。改进稳定杆与副车架连接处的安装支架结构,优化后的风险位置疲劳仿真失效时间达到1.5倍寿命,满足耐久目标,后期优化结构的副车架顺利通过了整车强化耐久路试。本文风险位置优化改进流程图如图11所示。

图11 风险位置改进流程图

Figure 11 Crack location optimize process

4 结论

(1)本文针对整车强化耐久路试风险位置展开研究,通过物理台架试验及虚拟台架仿真,建立起了整车耐久路试、物理台架试验、虚拟仿真三者之间较好的相关性。采用虚拟迭代的方法,虚拟台架相关的测试通道仿真精度高,虚拟疲劳载荷输入与整车耐久路试荷载和物理台架试验荷载的一致性较好,疲劳有限元仿真有效地复现了开裂位置及寿命里程,可以为相关车型耐久问题的解决提供思路。

(2)针对整车耐久路试出现的风险,基于路谱采集相关试验数据,借助虚拟迭代的方法,极大地解决了仿真模型与实际物理系统的偏差问题,可以获得风险区域较高精度的耐久载荷,保证疲劳仿真分析结果的准确性和可信性,也可用于借鉴处理其他系统的耐久问题。

[1] 周德生, 吴奕东, 胡浩炬, 等. 后副车架台架耐久开裂分析及结构优化[J]. 机械强度, 2021, 43(6): 1510-1514.

ZHOU D S, WU Y D, HU H J, et al. Analysis of durable cracking and structure optimization of rear sub-frame[J]. Journal of Mechanical Strength, 2021, 43(6): 1510-1514.

[2] 孙成智, 段向雷, 翁洋, 等. 基于3D数字路面的整车耐久性能评价方法研究[J]. 汽车工程, 2017, 39(10): 1211-1216.

SUN C Z, DUAN X L, WENG Y, et al. A study on the evaluation method of vehicle durability performance based on 3D digital road[J]. Automotive Engineering, 2017, 39(10): 1211-1216.

[3] 陆森林, 许静超. 基于虚拟样机技术的汽车前悬架优化[J]. 郑州大学学报(工学版), 2014, 35(2): 124-128.

LU S L, XU J C. Optimization of front suspension of vehicle based on virtual-pototype-technology[J]. Journal of Zhengzhou University (Engineering Science), 2014, 35(2): 124-128.

[4] 王冬成, 潘筱. 后横向稳定杆对汽车不足转向性能的影响[J]. 郑州大学学报(工学版), 2012, 33(6): 68-70.

WANG D C, PAN X. Influence of rear anti-roll bar on vehicle under-steer performance[J]. Journal of Zhengzhou University (Engineering Science), 2012, 33(6): 68-70.

[5] 付春雨, 曾超, 刘宏杰, 等. 基于虚拟迭代的装载机后处理支架载荷谱获取方法[J]. 现代制造工程, 2021(1): 17-21.

FU C Y, ZENG C, LIU H J, et al. Obtaining load spectrum method of loader′s post-processing bracket based on virtual iteration[J]. Modern Manufacturing Engineering, 2021(1): 17-21.

[6] 吴泽勋, 张林波, 孟凡亮, 等. 基于虚拟迭代的轿车车身耐久性虚拟试验方法[J]. 计算机辅助工程, 2014, 23(6): 37-40.

WU Z X, ZHANG L B, MENG F L, et al. Virtual test method of car body durability based on virtual iteration[J]. Computer Aided Engineering, 2014, 23(6): 37-40.

[7] 惠延波, 王宏晓, 冯兰芳, 等. 基于MSC.fatigue的某轻型客车车架疲劳寿命分析[J]. 郑州大学学报(工学版), 2013, 34(1): 87-90.

HUI Y B, WANG H X, FENG L F, et al. Fatigue analysis for light-bus frame based on MSC.fatigue[J]. Journal of Zhengzhou University (Engineering Science), 2013, 34(1): 87-90.

[8] 许期英, 钟自锋. 汽车横向稳定杆疲劳寿命分析及其优化设计[J]. 机械强度, 2019, 41(5): 1228-1232.

XU Q Y, ZHONG Z F. Fatigue life analysis and optimization design of vehicle horizontal stabilizer bar[J]. Journal of Mechanical Strength, 2019, 41(5): 1228-1232.

[9] 朱剑峰, 林逸, 张涛, 等. 基于虚拟台架疲劳分析的副车架结构改进设计[J]. 汽车工程, 2014, 36(5): 630-634.

ZHU J F, LIN Y, ZHANG T, et al. Modification design of subframe structure based on virtual rig fatigue analysis[J]. Automotive Engineering, 2014, 36(5): 630-634.