碳/铜(C/Cu)复合材料作为一种功能型复合材料,具有耐磨、热膨胀系数低以及导电导热性能好等优点,在滑动导电领域、电子封装领域和高温热结构等领域得到了广泛的应用[1-4]。尤其是在滑动导电领域,随着国内高铁等轨道交通工具的快速发展,对受电弓滑板提出了更高的要求,C/Cu复合材料因其同时兼具碳增强体优良的减磨耐磨性能和Cu合金良好的导电导热性能,被认为是未来最具应用前景的受电弓滑板材料之一[5]。

但是由于C和Cu既不发生反应也不相互润湿,为C/Cu复合材料的制备带来较大的困难,同时降低了复合材料的强度和导电性能[6-7]。目前主要通过铜基体合金化和碳增强体表面改性2种方式改善C/Cu之间的界面结合,其中铜基体合金化由于制备工艺简单、成本低等优点受到了科研工作者的广泛关注[8]。王亚丽等[9]在铜基体合金化的基础上采用无压浸渗法制备了C/C-Cu复合材料,并探究Zr含量对复合材料组织和性能的影响。结果表明,随着Zr含量的增加,复合材料的ZrC界面层厚度增大、热导率增加、热膨胀系数降低。朱强等[10]通过向铜基体中添加一定量的Ti元素改善C和Cu的界面润湿性,并探究了4种不同基体碳与Cu合金的界面润湿性,结果表明,碳纤维与Cu合金的润湿性最好。Wen等[11]研究了C-Cu-Ti三元体系中的反应机理,结果表明,CuxTiy中的Ti元素易与C反应形成稳定的TiC析出,起到了连接C和Cu的桥梁作用。但有研究表明[12],虽然Ti元素的加入可以降低C/Cu界面润湿角,但是当Ti含量较高时容易对碳纤维等增强体造成损伤,影响增强效果,降低了复合材料的性能。因此,亟需对碳增强体进行增密处理,保护碳纤维不受损伤。目前,最常使用的增密工艺主要有化学气相渗透(CVI)和先驱体浸渍裂解转化(PIP),在C/C复合材料领域人们对其进行了较多的研究[13-14]。但是在C/C-Cu复合材料领域,对二者的综合研究相对较少,因此,有必要探究增密工艺对C/C-Cu复合材料组织和性能的影响。

针对上述问题,本文采用CVI和PIP 2种增密工艺对2.5D针刺碳毡进行增密处理,分别得到由热解碳和树脂碳填充的C/C增强体。然后通过真空浸渗工艺制备C/C-Cu复合材料,探究增密工艺对材料组织和性能的影响,为后续研究C/C-Cu复合材料的工艺选择提供指导。

1 试验

1.1 材料制备方法

分别采用CVI和PIP工艺对2.5D针刺碳毡进行增密处理,得到试验所需的C/C增强体。CVI增密时以甲烷(CH4)为先驱体,氮气(N2)为稀释气体,在1 000~1 100 ℃进行沉积,沉积压力为(5±0.5)kPa,沉积时间50 h。PIP增密时采用质量分数为60%的热固型呋喃树脂作为先驱体,浸渍压力为(2.0±0.2)MPa,时间2 h,浸渍完成后置于烘箱中180 ℃固化4 h,然后在高温烧结炉中1 000 ℃保温2 h进行裂解碳化。采用真空浸渗工艺将含Ti量为10%(质量分数)的Cu-Ti合金粉末渗入C/C增强体中制备C/C-Cu复合材料,浸渗温度为1 200 ℃,保温时间3 h,反应完成后随炉冷却。

1.2 组织分析与性能测试

采用金相显微镜观察碳铜复合材料的显微形貌及浸渗情况;采用X射线衍射仪对复合材料进行物相分析;采用场发射扫描电子显微镜观察复合材料的断面形貌。采用布氏硬度计进行硬度测试,压头直径为5 mm,载荷为1 225 N,加载时间为15 s;采用万能试验机进行压缩强度和抗拉强度测试,压缩测试试样尺寸为10 mm×10 mm×10 mm(±0.02 mm),拉伸测试试样尺寸为100 mm×10 mm×4 mm(±0.02 mm),加载速度为2 mm/min;采用四探针电阻率测试仪测量C/C-Cu复合材料在不同方向的电阻率。

2 分析与讨论

2.1 试验结果

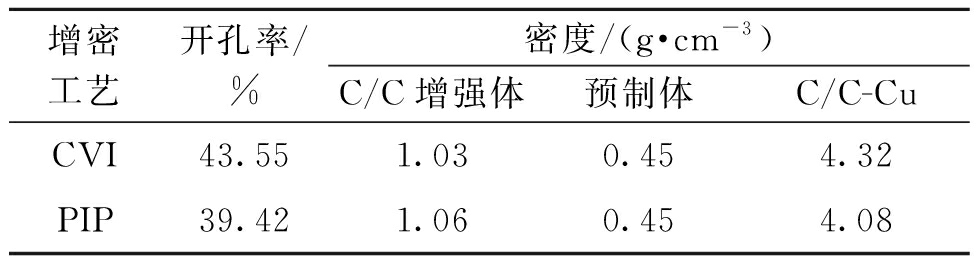

试验采用CVI和PIP增密工艺对2.5D针刺碳毡进行增密处理,分别得到热解碳和树脂碳增填充的C/C增强体,并采用真空浸渗工艺制备C/C-Cu复合材料,得到不同增密工艺下的C/C-Cu复合材料,其基本参数如表1所示。从表1中可以看出,采用2种增密工艺增密后C/C增强体的密度较为接近,但采用CVI增密时增强体的开孔率大于PIP增密,开孔率的大小直接影响到后期渗入增强体内Cu合金的含量,从而导致采用PIP增密时所制备的C/C-Cu复合材料的密度小于CVI增密。

表1 C/C-Cu复合材料的基本参数

Table 1 The basic parameters of C/C-Cu composite

增密工艺开孔率/%密度/(g·cm-3)C/C增强体预制体C/C-CuCVI43.551.030.454.32PIP39.421.060.454.08

2.2 增密工艺对C/C-Cu复合材料组织的影响

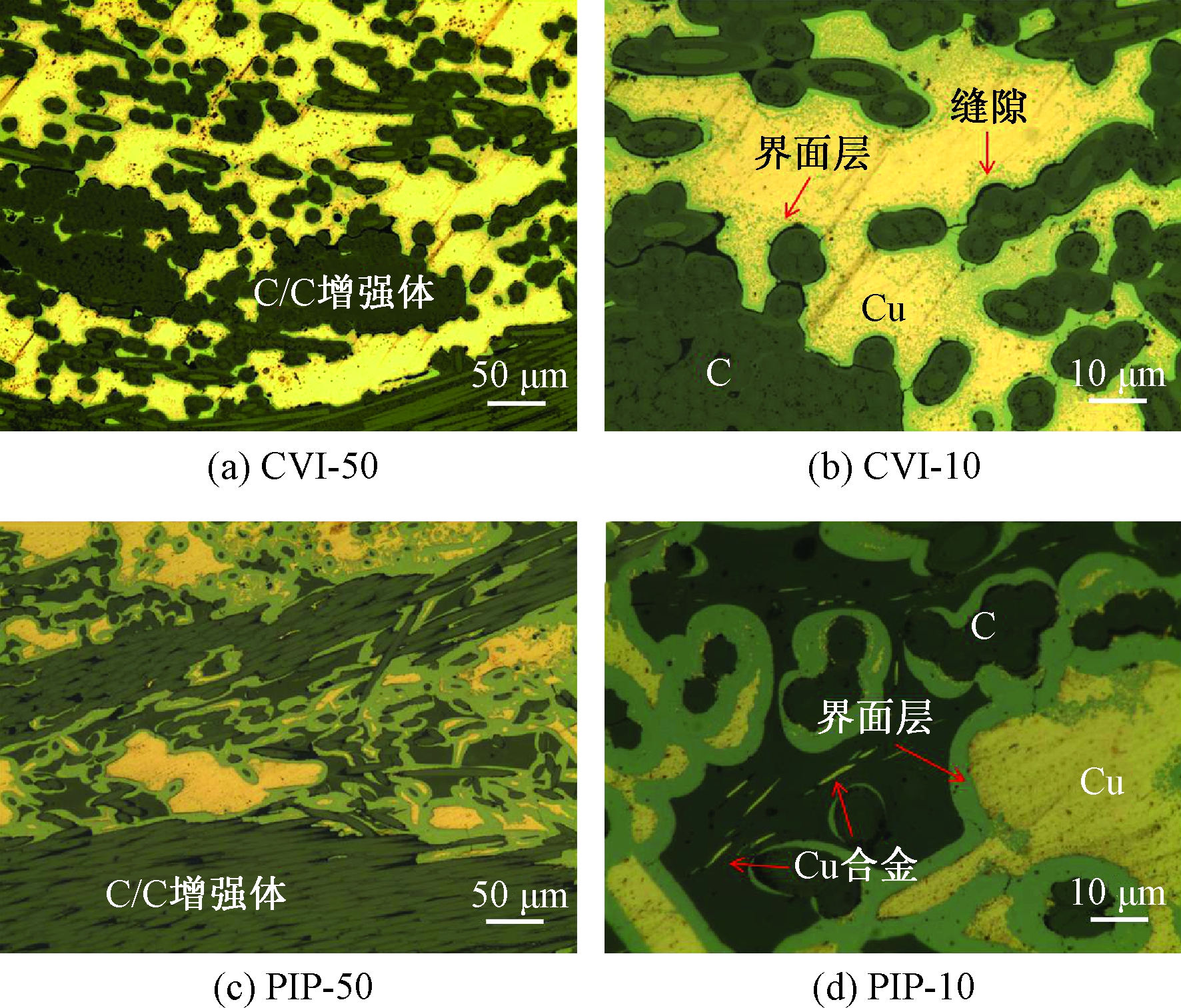

图1所示为采用2种不同的增密工艺所得到的C/C-Cu复合材料的显微组织照片,其中黑色部分是C/C增强体,黄色部分为Cu合金。从图1(a)和图1(c)中可以看出,无论采用哪种增密工艺,Cu-Ti合金均能成功进入C/C增强体内部。此外,还在C/C增强体和Cu合金之间发现了明显的灰白色界面层。对比发现,采用CVI增密时界面层厚度明显小于PIP增密,界面层不仅围绕在C/C增强体周围,在距离C/C增强体较远的铜中也弥散分布着一定量的灰白色界面层,而PIP增密所制备的C/C-Cu复合材料中界面层则主要围绕在C/C增强体周围。与此同时,CVI工艺制备的C/C-Cu复合材料中界面层和增强体层之间存在明显的缝隙,而PIP工艺制备的C/C-Cu中在C/C增强体中间发现了Cu合金。

图1 不同增密工艺C/C-Cu复合材料的显微组织

Figure 1 Microstructure of C/C-Cu composite by

different densification processes

为了确定界面层的物相组成,对2种增密工艺所制备的C/C-Cu复合材料进行了X射线衍射分析,结果如图2所示。由图2可以看出,2种增密工艺所制备的C/C-Cu复合材料中除了C相和Cu相以外,均出现了新的TiC相,结合上述分析可知图1中灰白色区域为TiC界面层。

图2 不同增密工艺C/C-Cu复合材料的XRD衍射谱图

Figure 2 XRD diffraction patterns of C/C-Cu composite

by different densification processes

造成上述组织差异的原因如下:当采用CVI增密时,所产生的热解碳是经过碳氢化合物高温分解并沉积在预制体内部空隙表面,热解碳分子排列致密均匀,但层间结合力较弱,在后期制备C/C-Cu复合材料时,Cu-Ti合金以液态溶液形式进入C/C增强体内部,在热应力和流体冲刷作用下,热解碳容易发生脱落进入Cu-Ti合金溶液中,并与之反应形成弥散分布的TiC界面层;而采用PIP增密时,液态树脂经过加热固化和高温碳化后所形成的树脂碳结合力较强,不易发生脱落,因此反应过程中所形成的TiC界面层仅集中围绕在碳增强体周围。此外,由于树脂碳结构较为疏松,而热解碳结构较为致密[15],高温下Cu-Ti合金溶液更易渗入树脂碳内部,与之反应形成大量TiC界面层,因此采用PIP增密时复合材料中TiC界面层较厚,且增强体内部也存在少量Cu合金。

2.3 增密工艺对C/C-Cu复合材料性能的影响

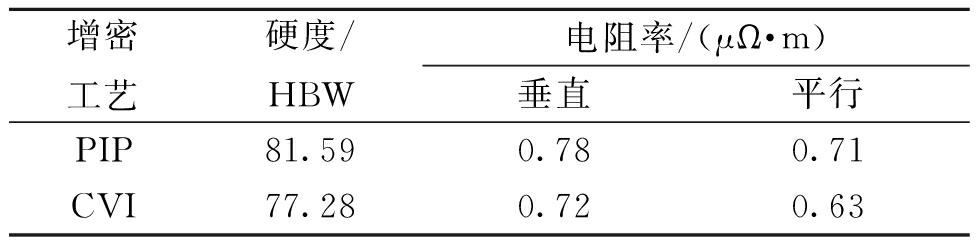

表2为不同增密工艺所制备的C/C-Cu复合材料的硬度和电阻率。从表2中可以看出,采用PIP增密制备的C/C-Cu复合材料硬度值较高,造成上述差异的原因主要有以下2点:首先,由于增密工艺及生长机理的不同,采用PIP增密时所产生的树脂碳硬度本身要高于热解碳的硬度[16];其次,由前述组织分析可知,在制备C/C-Cu复合材料时树脂碳与Cu-Ti合金反应形成较厚的TiC界面层,而TiC属于硬质相,硬度较高,最终导致所制备的C/C-Cu复合材料中采用PIP增密的硬度值要高于采用CVI增密。

表2 C/C-Cu复合材料的硬度和电阻率

Table 2 Hardness and resistivity of C/C-Cu composite

增密工艺硬度/HBW电阻率/(μΩ·m)垂直平行PIP81.590.780.71CVI77.280.720.63

采用CVI增密的电阻率要低于PIP增密,这是由于复合材料的导电性能受多种因素的影响,其中最主要的是各组成部分的性能和所占比例。采用CVI增密时Cu合金的体积分数要高于PIP增密,而金属Cu的导电性远高于碳增强体,这是造成上述差异的主要原因;与此同时,电阻率还受碳增强体种类、界面层厚度以及材料中存在的缺陷所影响:首先,热解碳的导电性要优于树脂碳[17];其次,界面层和空隙增加了单位体积内的界面比例,界面的存在严重阻碍了带电粒子在各组分之间的传导。综上,由于采用PIP增密时界面层厚度和闭孔隙率均大于CVI增密,最终导致采用CVI增密时所制备的C/C-Cu复合材料电阻率要小于PIP增密。

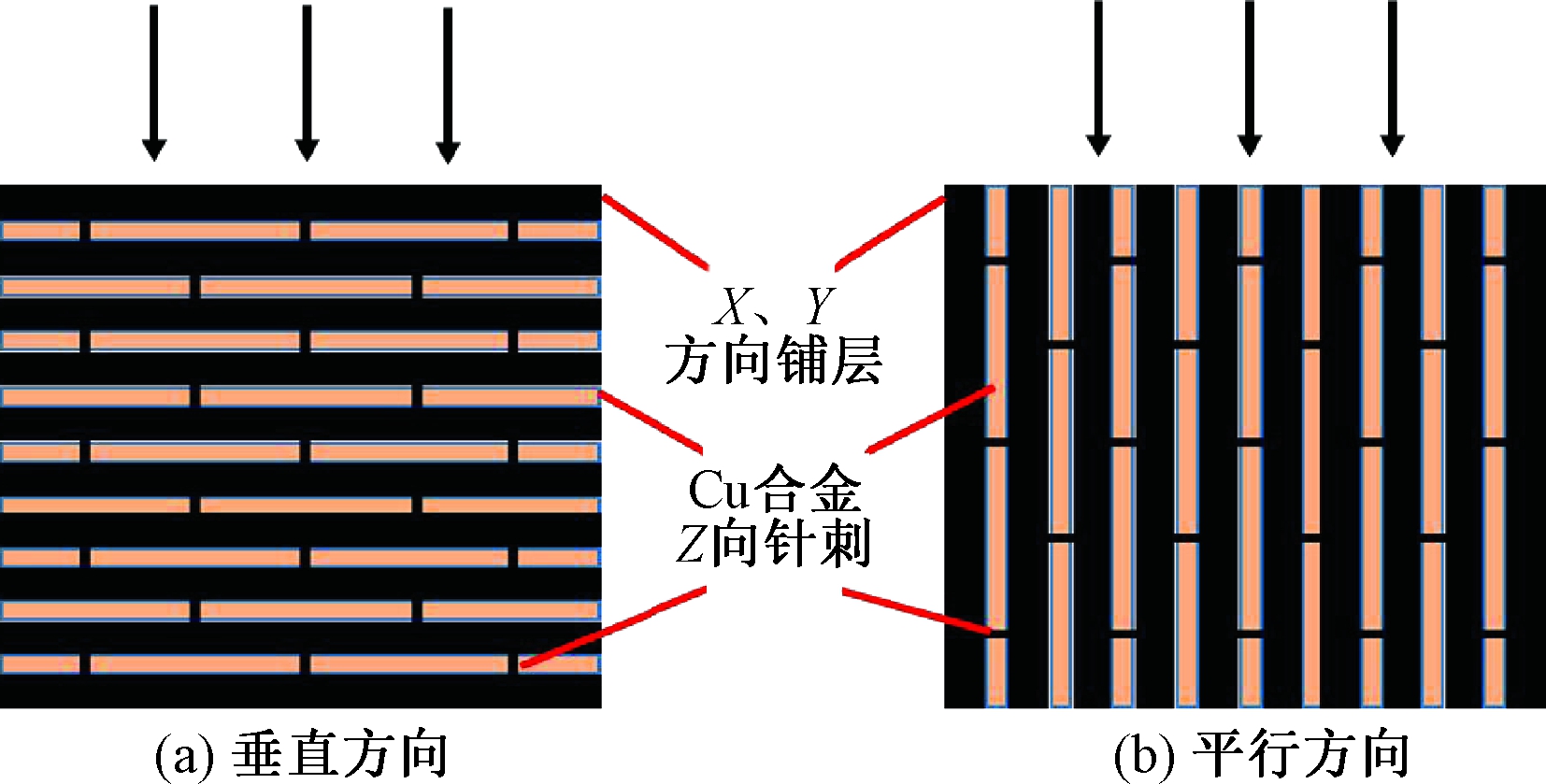

此外,无论采用哪种增密工艺,平行方向的电阻率均小于垂直方向,这与试验所采用的2.5D针刺碳毡结构有很大关系。为了更直观地描述预制体结构对电阻率各向异性的影响,绘制了C/C-Cu复合材料结构简化示意图,如图3所示。由图3可以看出,垂直方向碳增强体和Cu合金交替排布,碳增强体层极大地降低了带电粒子的传导速度;而在平行方向则存在仅有少量Z向针刺毡的Cu合金层,C/C增强体对带电粒子的传导速度影响较小,因此,平行方向的电阻率要小于垂直方向。此外,碳纤维本身的导电性在轴向和径向也存在着一定的差异性,轴向的电导率要优于径向,但由于碳纤维的导电性要远低于Cu合金,因此碳纤维自身各向异性对C/C-Cu复合材料电阻率的影响相对较小。

图3 C/C-Cu复合材料结构简化示意图

Figure 3 Simplified schematic diagram of C/C-Cu

composite structure

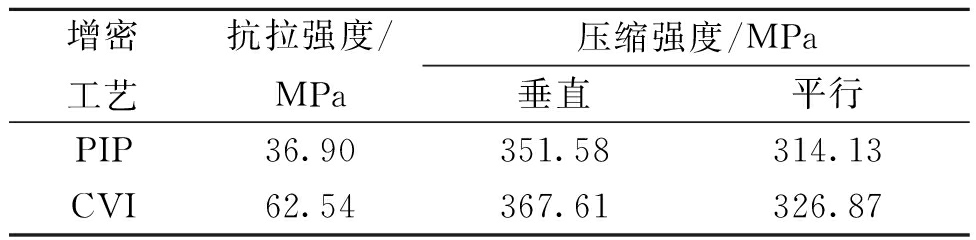

为了探究增密工艺对C/C-Cu复合材料强度的影响,对复合材料的抗拉强度和压缩强度进行了测试,结果如表3所示。从表3中可以看出,采用CVI增密时复合材料的平均抗拉强度比采用PIP增密提高了69.5%。这是由于采用CVI增密时填充的热解碳均匀沉积在碳纤维表面,不仅结构致密,而且内部空隙较小,对碳纤维起到了很好的保护作用,Cu-Ti合金溶液不易渗入热解碳层内部,对碳纤维造成的损害较小;而树脂碳结构疏松多孔,反应过程中Cu-Ti合金溶液渗入树脂碳内部并与碳纤维接触,不但对碳纤维造成了一定的损伤,降低了增强效果,而且反应形成了大量TiC,冷却过程中由于各组分热膨胀系数的不同在材料内部产生残余应力,且残余应力随着TiC界面层厚度的增加而增加,最终导致PIP增密所制备的C/C-Cu复合材料在承受较小的载荷后即发生破坏失效,抗拉强度较低。

表3 C/C-Cu复合材料的抗拉强度和压缩强度

Table 3 Tensile strength and compressive strength of

C/C-Cu composites

增密工艺抗拉强度/MPa压缩强度/MPa垂直平行PIP36.90351.58314.13CVI62.54367.61326.87

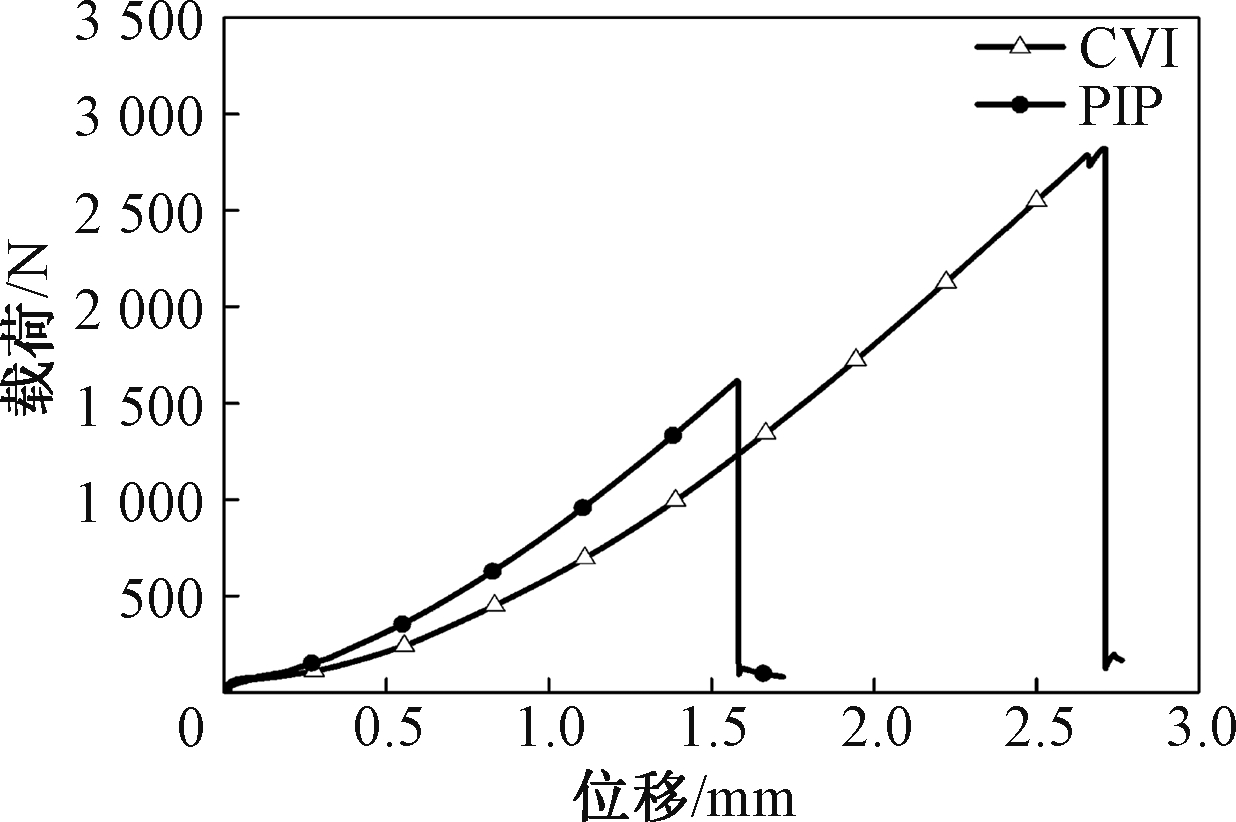

图4为C/C-Cu复合材料的拉伸位移-载荷曲线,对比发现,采用CVI增密时不仅所能承受的最大载荷增加,而且最大载荷所对应的位移量也要高于PIP增密,说明采用CVI增密的C/C-Cu复合材料不仅强度高,而且塑性好。这是由于采用CVI增密后,C/C增强体内部的开孔隙率更高,制备C/C-Cu复合材料时填充到增强体内部的Cu合金也更多,与碳增强体相比,Cu合金硬度低、质地软,具有较好的韧性和延展性,因而C/C-Cu复合材料的塑性与材料中Cu合金的含量成正比。同时还发现采用CVI增密的拉伸曲线在达到最大载荷前有一段锯齿形波动。

图4 C/C-Cu复合材料的拉伸位移-载荷曲线

Figure 4 Tensile displacement-load curve of

C/C-Cu composites

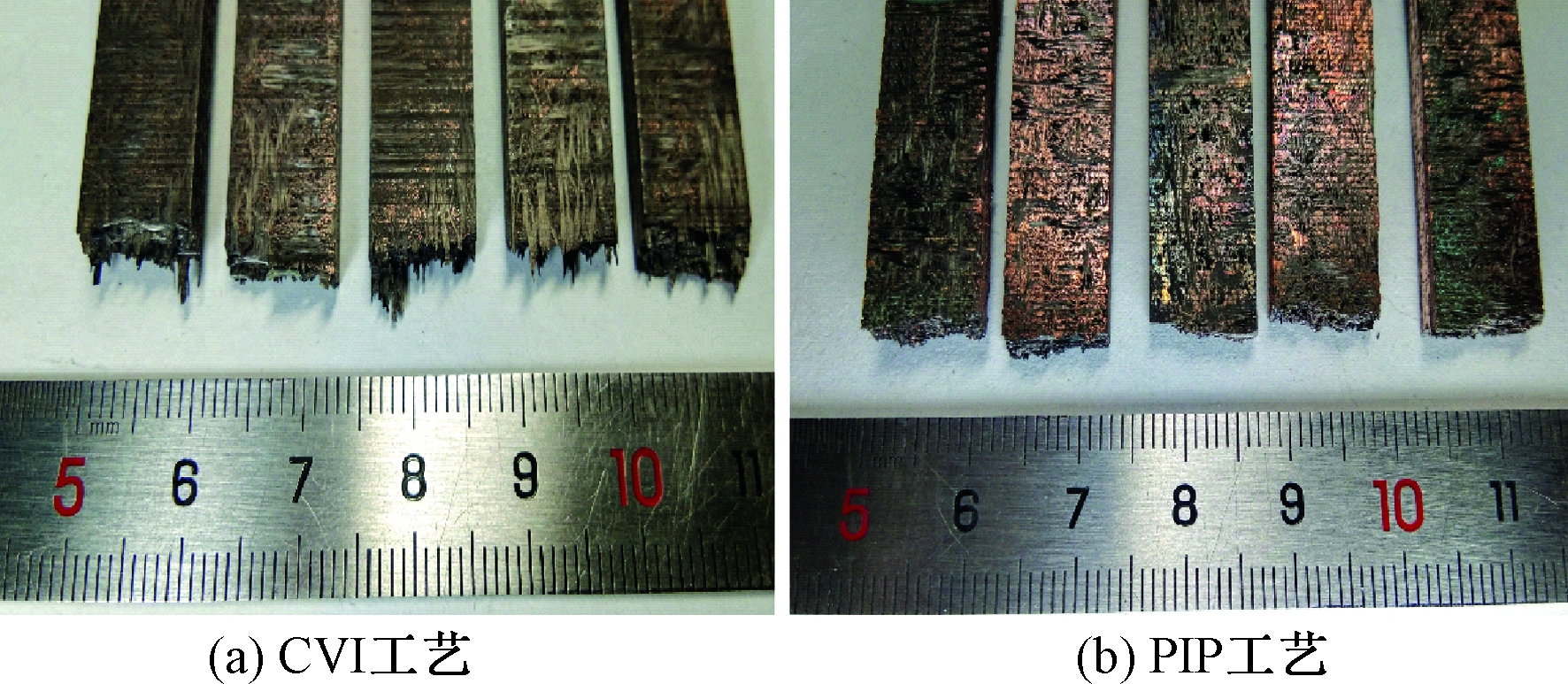

为了说明其断裂机制,分别拍摄了采用2种不同增密工艺所制备的C/C-Cu复合材料拉伸断裂后的宏观形貌图,结果如图5所示。从图5中可以直观地看出,采用CVI增密的C/C-Cu复合材料断裂后具有明显的纤维拔出现象,纤维拔出的瞬间吸收了部分载荷,从而使其位移-载荷曲线断裂前呈现出一段锯齿形波动;而采用PIP增密的C/C-Cu复合材料断口较为平齐,无明显纤维拔出现象,表现为整体的脆性断裂。

图5 不同增密工艺拉伸断裂形貌

Figure 5 Tensile fracture morphologies of different

densification processes

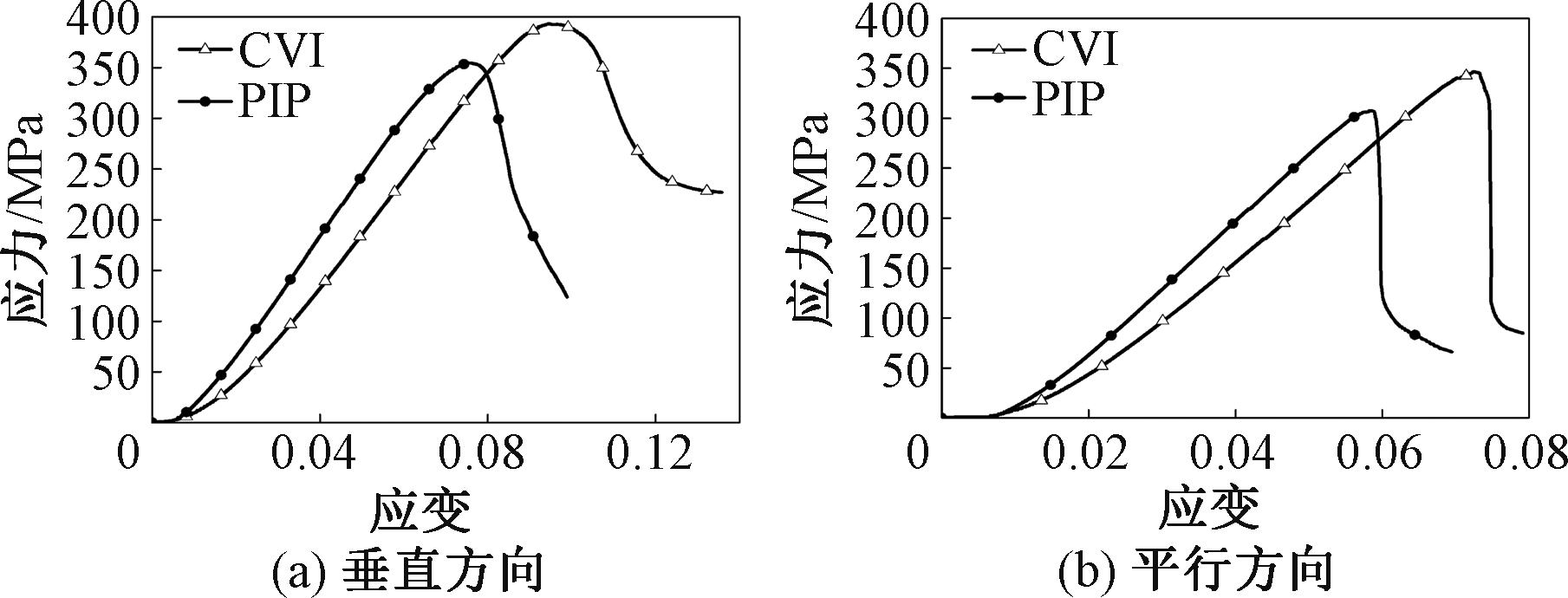

采用CVI增密所制备的C/C-Cu复合材料压缩强度要高于PIP增密,且垂直方向的压缩强度高于平行方向。图6为不同增密工艺的C/C-Cu复合材料在垂直方向和平行方向的压缩应力-应变曲线。

图6 压缩应力-应变曲线

Figure 6 Compressive stress-strain curve

从图6可以看出,在承受相同方向的压缩载荷时,采用CVI增密的C/C-Cu复合材料在破坏时所承受的最大应力和最大应变均高于PIP增密,进一步说明采用CVI增密不仅压缩强度高,而且塑性好。对比发现,试样在承受不同方向的压缩载荷时其断裂韧性表现出较大的差异,垂直方向在试样破坏前应变量要大于平行方向,发生断裂时应力值下降较为平缓,呈现出一定的塑性断裂特征,而平行方向发生断裂时应力值发生陡降,具有明显的脆性断裂特征。结合图3可知,在垂直方向碳纤维铺层、热解碳/树脂碳以及Cu-Ti合金交替堆叠排布,压缩变形时各组分层与层之间处于一种挤压态,不易发生分层和脱黏,且C/C增强体层之间有大量Cu合金填充,压缩时能够承受较大的变形,充分发挥其增强增韧作用,因而破坏前能够承受的应变量较大,塑性较好;而平行方向由于各层的变形方向与铺层方向垂直,且在压缩时会受到垂直于下压方向的横向剪切力,发生形变时Cu合金变形量较大,C/C增强体变形量较小,铺层间的Cu合金横向变形时其内部包裹的Z向针刺碳毡发生断裂,紧接着发生层间脱黏并快速向下扩展,在短时间内造成试样破坏,因而表现出典型的脆性断裂特征,平行方向塑性差。

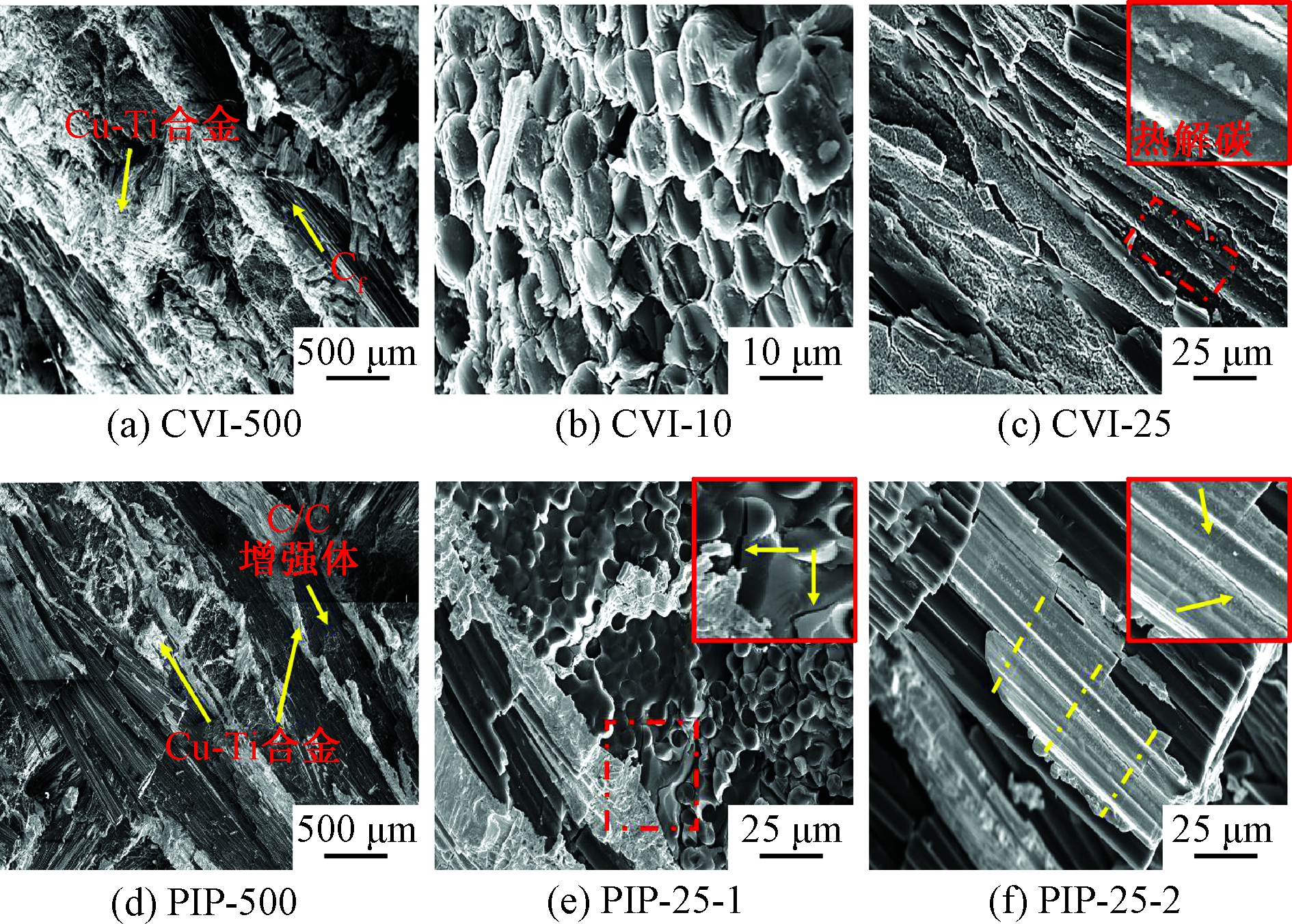

为了研究不同增密工艺的C/C-Cu复合材料压缩破坏时的断裂机理,对压缩破坏断口进行了扫描分析,结果如图7所示。从图7(a)和图7(d)中可以看出,PIP增密后的C/C-Cu复合材料断口整体较为平齐,而CVI增密则存在较多的沟壑。对比图7(b)和图7(e),发现CVI增密时碳纤维断口呈现出明显的台阶状特征,纤维拔出断裂较为明显;而PIP增密的断口较为平齐,呈现出明显的脆性断裂特征,且在树脂碳和碳纤维内部发现了明显的裂纹,裂纹的存在进一步验证了上述分析:反应过程中Cu-Ti合金溶液对碳增强体造成了一定的损伤,降低了增强效果。

为了探究单簇碳纤维在复合材料内部的断裂机制,分别拍取了单簇碳纤维的表面断裂形貌,如图7(c)和图7(f)所示。结合前述组织分析可知,采用CVI增密的C/C-Cu复合材料中在热解碳和TiC界面层之间发现明显的缝隙,C/Cu之间的界面为弱界面结合,断裂时Cu-Ti合金从碳纤维表面脱落,露出了沉积在碳纤维表面的热解碳薄层,碳纤维未能发挥出理想的增强作用。采用PIP增密时C/Cu界面之间形成了大量的TiC界面层,界面较为致密,属于强界面结合,断裂后碳纤维表面留有大块未脱落的Cu-Ti合金,但是由于TiC界面层过厚,不仅对碳纤维造成损伤,而且会导致应力集中,从而在合金表面发现呈平行分布的微裂纹,最终导致所制备的C/C-Cu复合材料强度值低于CVI增密。

图7 不同增密工艺压缩破坏形貌

Figure 7 Compression failure morphologies of

different densification processes

3 结论

(1)无论是采用CVI增密还是PIP增密,Cu-Ti合金溶液均能成功进入C/C增强体内部,形成组织均匀的C/C-Cu复合材料;C/C-Cu复合材料中,除了C/C增强体和Cu合金以外,还形成了新的TiC相,采用PIP增密时TiC界面层厚度较大,对碳纤维造成了一定的损伤,采用CVI增密时TiC界面层厚度较小,热解碳对碳纤维保护效果较好。

(2)采用PIP增密时,由于树脂碳本身硬度较大且形成了较多的硬质TiC界面层,导致其硬度值较高,为81.59 HBW,而采用CVI增密时热解碳硬度较低,TiC界面层厚度较小,所制备的C/C-Cu复合材料硬度值为77.28 HBW;此外,CVI增密的电阻率要小于PIP增密。

(3)CVI增密的压缩强度、抗拉强度以及塑性和韧性均高于PIP增密。压缩强度呈现出一定的各向异性:与平行方向相比,垂直方向不仅压缩强度高,而且塑性好;CVI增密时断口形貌纤维拔出较为明显,断裂机制为纤维拔出破坏;PIP增密时断口形貌较为平齐,断裂机制为脆性断裂。

综上所述,与PIP增密相比,采用CVI增密所制备的C/C-Cu复合材料虽然硬度值较低,但二者差异不大,而且CVI增密的电阻率低于PIP增密,同时对碳纤维起到了更好的保护作用,强度高且塑性好。因此,CVI增密工艺更适合用来制备C/C-Cu复合材料的C/C增强体。

[1] KUMAR K, MONDAL S. Fabrication and characterisation of carbon nanotube reinforced copper matrix nanocomposites[J]. Canadian Metallurgical Quarterly, 2022, 61(1): 77-84.

[2] GERTHSEN D, BACH D, DE PAUW V, et al. Structural properties of the fiber-matrix interface in carbon-fiber/carbon-matrix composites and interfaces between carbon layers and planar substrates[J]. International Journal of Materials Research, 2022, 97(7): 1052-1058.

[3] SILVAIN J F, HEINTZ J M, VEILLERE A, et al. A review of processing of Cu/C base plate composites for interfacial control and improved properties[J]. International Journal of Extreme Manufacturing, 2020, 2(1): 012002.

[4] YIN J, ZHANG H, BAI K L, et al. Effect of carbon matrix on mechanical and tribological properties of Cf/Cu/C composites[J]. Materials Characterization, 2020, 168: 110551.

[5] WANG P, WANG L, KANG K J, et al. Microstructural, mechanical and tribological performances of carbon fiber reinforced copper/carbon composites[J]. Composites Part A: Applied Science and Manufacturing, 2021, 142: 106247.

[6] 刘建秀,贾旭钢,樊江磊,等.碳纤维增强铜基复合材料(Cf/Cu)中碳纤维表面改性与结合界面性能的研究现状[J].材料科学与工程学报,2021,39(5):847-854.

LIU J, JIA X G, FAN J L, et al. Research status of surface modification and interface properties of carbon fiber reinforced copper matrix composites interfacial properties[J]. Journal of Materials Science and Engineering, 2021, 39(5): 847-854.

[7] ZUO T T, LI J, GAO Z S, et al. Enhanced electrical conductivity and hardness of Copper/Carbon Nanotubes composite by tuning the interface structure[J]. Materials Letters, 2020, 280: 128564.

[8] OKU T, OKU T. Effects of zirconium addition on microstructures and thermal conductivities of carbon/copper composites[J]. Materials Science and Technology, 2021, 37(13): 1090-1095.

[9] 王亚丽,杨琳,孙龙,等.碳纤维织物增强铜基复合材料的显微结构及其热物理性能[J].材料科学与工程学报,2020,38(1):153-157.

WANG Y L, YANG L, SUN L, et al. Microstructure and thermal physical properties of carbon fiber fabric reinforced copper matrix composite[J]. Journal of Materials Science and Engineering,2020,38(1):153-157.

[10] 朱强, 张东生, 范宇恒, 等. 基体碳种类对C/Cu复合材料界面浸润行为的影响[J]. 郑州大学学报(工学版), 2021, 42(5): 100-105.

ZHU Q, ZHANG D S, FAN Y H, et al. Effect of matrix carbon species on interface wetting behavior of C/Cu composites[J]. Journal of Zhengzhou University (Engineering Science), 2021, 42(5): 100-105.

[11] WEN X C, GUO L, BAO Q P, et al. Fabrication of TiC from the Cu-Ti-C system under the super-gravity field[J]. Journal of Alloys and Compounds, 2020, 832: 154995.

[12] 胡锐, 李海涛, 薛祥义, 等. Ti对C/Cu复合材料界面润湿及浸渗组织的影响[J]. 中国有色金属学报, 2008, 18(5): 840-844.

HU R, LI H T, XUE X Y, et al. Effect of Ti on interface wettability and microstructure of C/Cu composites prepared by infiltration[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 840-844.

[13] LIU X, DENG H L, ZHENG J H, et al. Mechanical and thermal conduction properties of carbon/carbon composites with different carbon matrix microstructures[J]. New Carbon Materials, 2020, 35(5): 576-584.

[14] LIU N K, GUO L J, KOU G, et al. Epitaxial grown carbon nanotubes reinforced pyrocarbon matrix in C/C composites with improved mechanical properties[J]. Mate-rials, 2021, 14(21): 6607.

[15] 庞菲, 唐萍萍, 张力. C/C坯体对C/SiC复合材料组织结构和导热性能的影响[J]. 高科技纤维与应用, 2018, 43(4): 38-43.

PANG F, TANG P P, ZHANG L. Effect of C/C preforms on microstructure and thermal conductivity of C/SiC composites[J]. Hi-tech Fiber and Application, 2018, 43(4): 38-43.

[16] 彭雪锋, 戴宗妙, 蒋建军, 等. C/C复合材料不同碳基体的纳米压痕行为研究[J]. 装备环境工程, 2019, 16(10): 64-70.

PENG X F, DAI Z M, JIANG J J, et al. Nanoindentation behavior of C/C composites with the different carbon matrices[J]. Equipment Environmental Engineering, 2019, 16(10): 64-70.

[17] 曾光登, 刘建军, 邹武. 基体炭种类对C/C复合材料电导率的影响分析[J]. 碳素技术, 2012, 31(4): 19-22.

ZENG G D, LIU J J, ZOU W. Effect of different matrix on C/C composites conductivity[J]. Carbon Techniques, 2012, 31(4): 19-22.