在石化行业,管道长期面临着腐蚀缺陷的威胁,管道腐蚀极易引发严重的安全事故,因此必须对运输管道进行安全监测。由于电磁超声技术(electromagnetic ultrasonic transducer , EMAT)精度高、稳定性良好,被广泛应用于管道腐蚀在线监测领域。然而,EMAT的有效检测范围非常小,且腐蚀缺陷发生的位置随机,EMAT技术极易造成缺陷漏检。场指纹技术(field signature method ,FSM)是一种监测范围很广的管道缺陷在线监测技术,能够监测管道的均匀腐蚀、局部腐蚀、点蚀等缺陷,但在长期运行中易受外部环境干扰而产生严重的零点失调电压等,导致其对管道的长期监测稳定性较差[1]。

本文结合FSM监测面积大以及EMAT长期稳定性好的优点[2],利用EMAT修正FSM测量结果,提出一种监测范围大、长期稳定性良好的管道缺陷在线监测技术。

1 场指纹在线监测技术

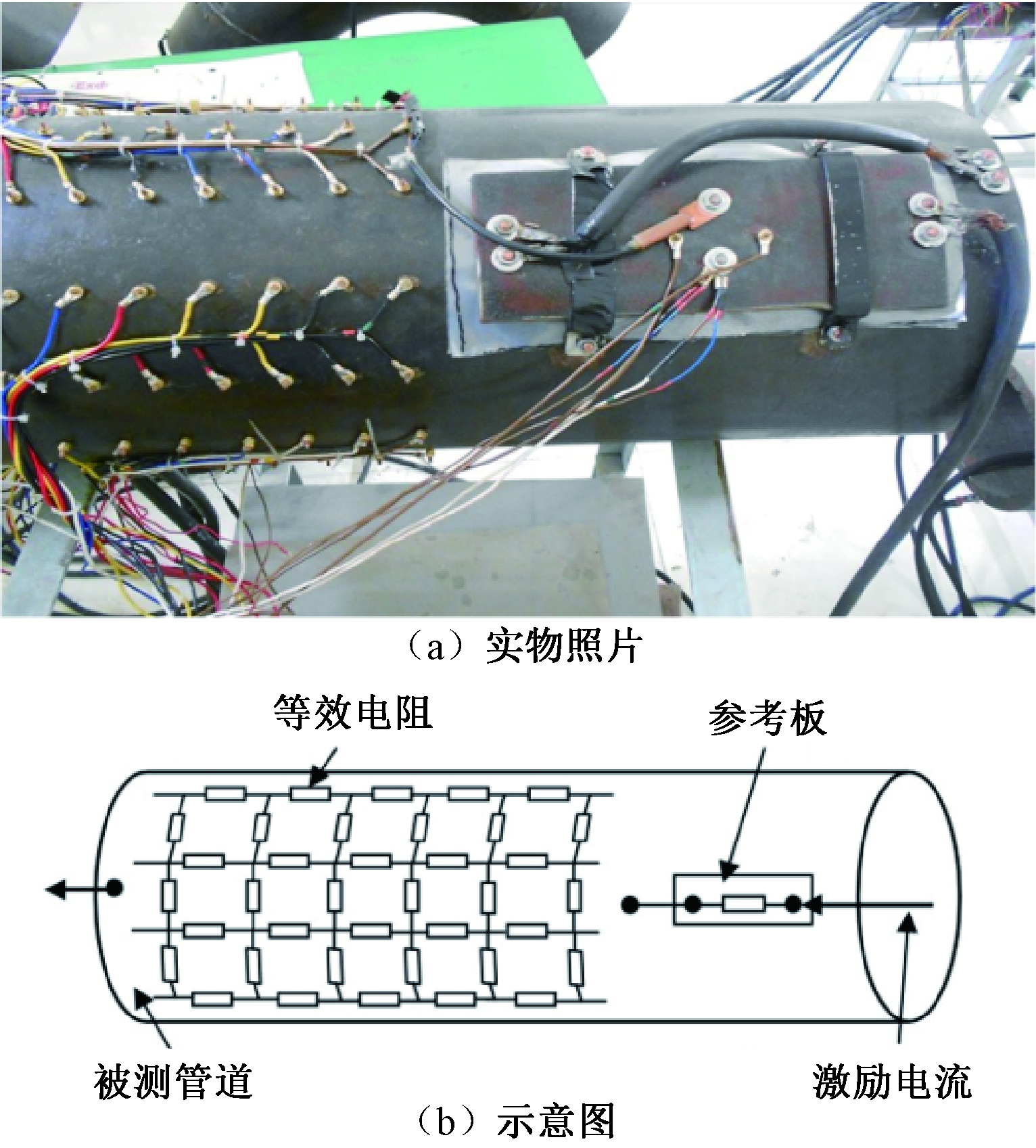

场指纹技术是一种基于电位降法(potential drop,PD)的金属管道缺陷在线监测技术。在被测管道外壁上按照一定规律布置测量电极矩阵,管道轴线上相邻2个测量电极对应的金属区域可以等效为1个电阻。在被测管道两端施加恒流激励电流,当管道发生腐蚀缺陷时,等效电阻的阻值增大,从而导致测量电极间的电压升高,通过信号的变化即可分析被测管道的缺陷情况。为了消除背景噪声等干扰因素对测量的影响,FSM系统中的参考板和管道上的探针处于同一电流回路且被放置在被测管道外壁并进行良好保护,不会发生腐蚀缺陷[3-4]。FSM工作原理如图1所示。

图1 FSM工作原理

Figure 1 The principle of FSM

相对于其他无损监测技术,FSM具备以下优点:①监测面积大,FSM可以同时布置数百对测量电极,实现对被测管道大面积的在线监测;②使用寿命长,FSM的测量电极不存在损耗问题,因此,理论上其使用寿命等同于被测管道的使用寿命[5];③工作温度高,FSM可以对500 ℃以上的金属管道进行长期在线监测。

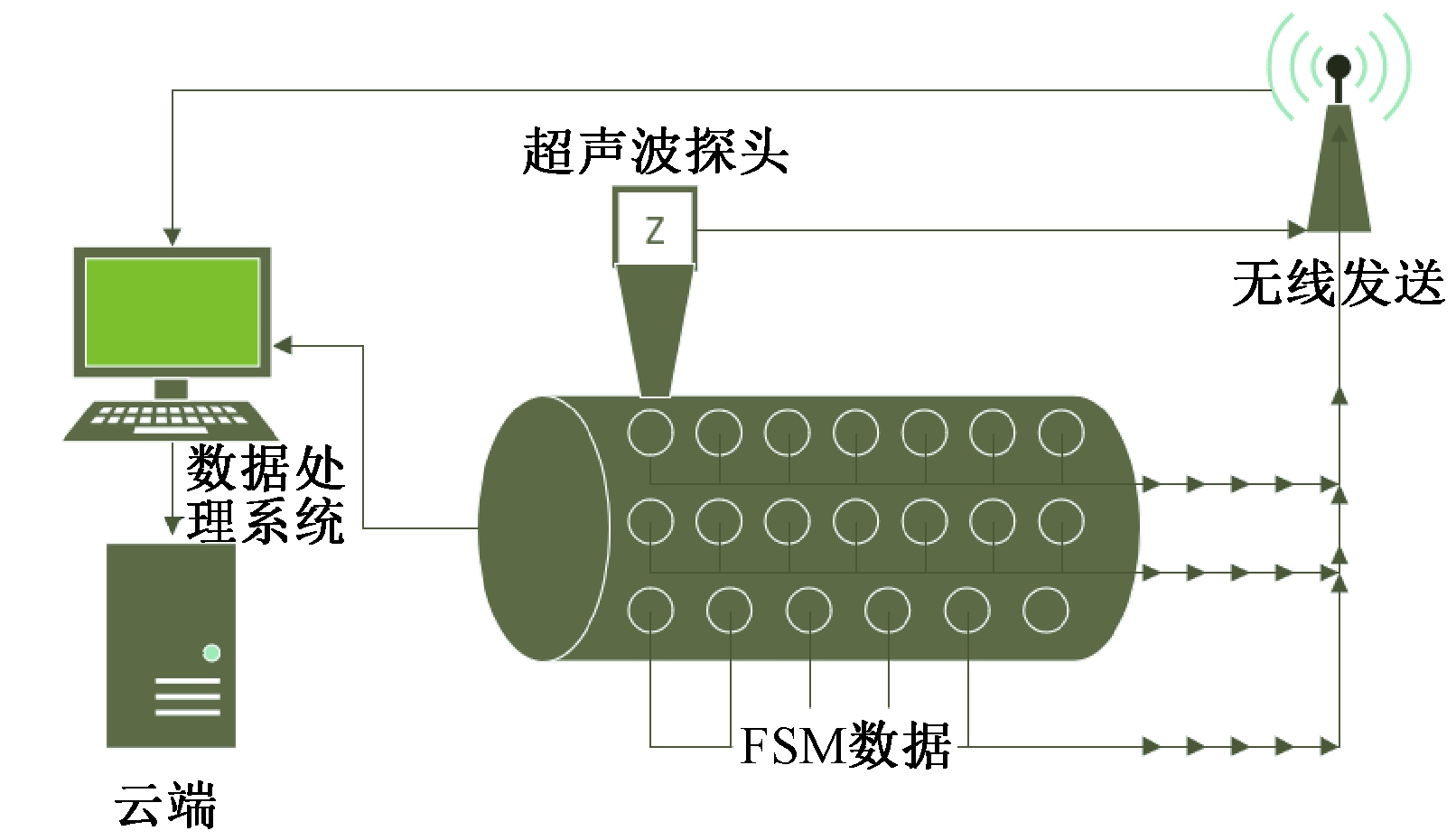

一对测量电极所监测的测量区域的腐蚀情况由指纹系数FC判断:

(1)

式中:Vi0、Vix为电极对i在t0和tx时刻的电压;Vr0、Vrx为参考电极对r在t0和tx时刻的电压。参考电极与管道上电极之间的距离和排布方式相同。

壁厚![]() 为

为

(2)

由式(1)可知,FSM每次测量的数据都必须与设备安装时测量的原始数据进行比对。然而在长期测量过程中,由于被测管道的强噪声以及仪器系统老化等因素,测量数据容易发生漂移,导致最终的管道壁厚监测结果误差较大[6]。

2 数据的修正模型

2.1 EMAT

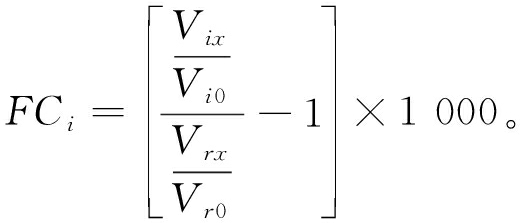

EMAT利用电磁感应的原理进行监测,结合机械力场作用直接在被测金属表面产生超声波,被测金属将作为换能器的一部分参与超声波的激发,过程中不存在传感器与被测金属的声场耦合,而是电磁场的耦合[7]。电磁超声波原理如图2所示。

图2 电磁超声波原理

Figure 2 Electromagnetic ultrasonic principle

与压电超声波监测相比较,电磁超声监测具有以下突出的优点:①监测时可以穿透防锈涂层[8];②可以通过改变换能器结构和激励参数,激发多种模态的超声波,尤其是能够方便地产生水平偏振横波、表面波等,可用于不同监测场合[9]。

对于油气管道的壁厚腐蚀缺陷,电磁超声波只需要测量出2个回波信号的时间差ΔT,再根据超声波在被测件内传播速度v,即可测量出壁厚H[10]:

(3)

2.2 数据修正模型

FSM测量面积广,能够对数米长的管道进行全域覆盖[11]。由式(1)、(2)可知,FSM属于相对测量,即每次测量电压必须与原始电压进行相关计算[12],且电压值直接关系到壁厚监测结果,因此,FSM技术极易受各种干扰因素的影响,尤其是恶劣环境下的漂移问题。EMAT只需要准确测量出2个回波信号的时间差ΔT,即可求解出被测件的壁厚,回波信号本身幅值的高低并不影响监测结果,测量结果准确稳定。但是,EMAT监测面积小,只能监测几十平方毫米的区域,且管道缺陷发生的位置是随机的,容易造成漏检[13]。

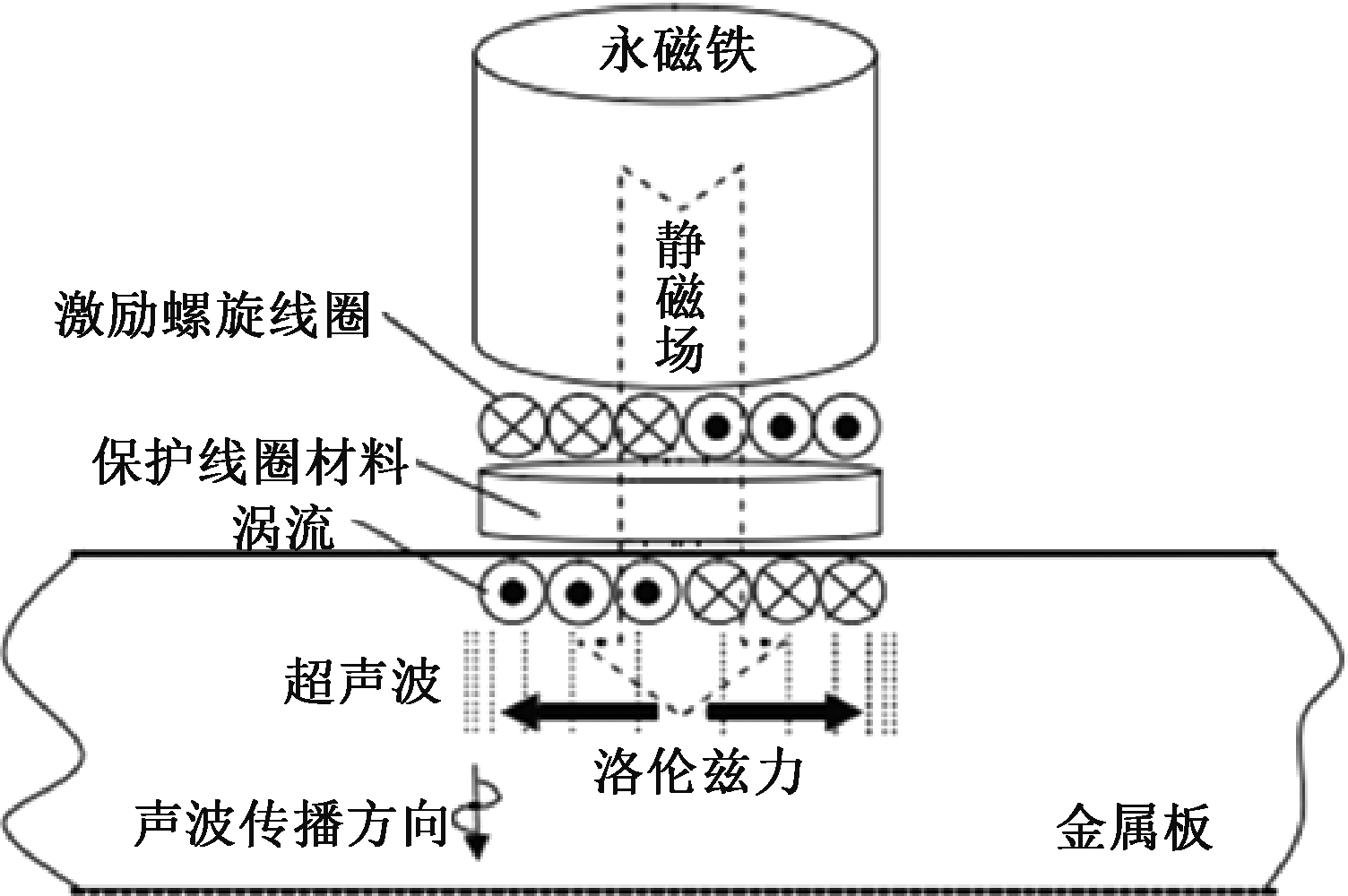

综上,本文提出一种结合FSM及EMAT技术的检测方法,如图3所示,以实现对金属管道大面积的稳定在线监测。

图3 多传感器融合拓扑图

Figure 3 Multi-sensor fusion topology

实验设备为一套FSM系统,在圆周方向上每一圈有16行探针,在轴向上每一行有9个探针,即一共可以测量16×8个区域[14]。被测管道直径为220 mm,壁厚为5 mm,测量探针间距为48 mm,因此,一对测量电极对应的金属方块的尺寸为43 mm×48 mm×6 mm,如图4所示。

图4 FSM及EMAT测量图

Figure 4 FSM and EMAT measurement diagram

金属块的电阻为

(4)

式中:ρ为材料的电阻率,Ω·mm;L为金属块的长度,mm;S为金属块的横截面积,mm2。一般的金属管道的材料为碳钢,本文碳钢的电阻率取0.000 159 Ω·mm,则此种情况下该金属块的电阻值为29.6×10-6 Ω。

假如在管道的两端足够长的距离施加激励电流,则可认为中间探针区域的电流分布是均匀的[15]。若激励电流的幅值为30 A,则每一对测量电极流过的电流为1.875 A,一对测量电极间的电压为5.55×10-6 V。由此可知,FSM的测量电压是极其微弱的。由式(2)可知,当被测管道的壁厚测量值发生0.1 mm级别的变化,则测量电压仅能发生0.1×10-6 V级别的极小变化[16]。

整个FSM系统采用一个信号采集单元,通过模拟开关组实现对所有探针电压的测量。信号采集单元发生漂移,实质上是信号采集单元放大倍数K发生了变化,并产生了零点失调电压b[15]。但漂移实质上是非常缓慢的过程,即在FSM完成对所有探针电压的一次测量过程中,K和b是保持不变的。

Vout=KVin。

(5)

式中:Vout为信号处理单元的输出,V;Vin为探针电压,V。

假设FSM系统安装时,信号处理单元未产生零点失调电压,放大倍数也是已知的,则参考电压和某一对探针电压的输出信号为[17]

Voutr0=K1Vinr0 ;

(6)

Vout0=K1Vin0 。

(7)

当系统运行较长时间后,信号处理单元产生零点失调电压b,并且放大倍数也发生了变化,则此时参考电压和该对探针电压的输出信号为

Voutrx=K2(Vinrx+b) ;

(8)

Voutx=K2(Vinx+b) 。

(9)

由式(1)、(2)可得到此时管道上该测量区域的壁厚监测值,记为H′,则有

(10)

式中:Vin0和Vinr0均为定值,在系统安装时测得;Vinrx和Vinx均为探针输入电压。

式(8)中既包含被测区域腐蚀减薄而引起的电压Vinx,又包含零点失调电压,因此,壁厚求解结果必然包含较大的误差[18]。

超声波在不同材料中的传播速度有很大的差异性,因此,引入一个精确加工的校正块,厚度为L1,被测管道的厚度为Hα,超声波在校正块中的飞跃时间为t1,在管道中的飞跃时间为t2,则有

(11)

不需要将超声波的速度纳入计算[19]。

在长期监测过程中,因参考板的厚度不变则其探针输入电压也是不变的,即

Vinrx=Vinr0 。

(12)

利用超声波监测上述测量单元对应区域的壁厚值Hα,将超声波探头安装在探针对中点,则Hα作为真实值,由Hα求解出零点失调电压b:

(13)

由式(8)~(10)可得

(14)

由于漂移是缓慢变化的过程,在FSM系统一次测量所有探针电压的过程中,可认为b是保持不变的,因此,可以利用一个超声波探头修正FSM所有测量区域的壁厚值。根据式(10)、(12)、(14)即可得到每组FSM探针对电压对应的管道剩余壁厚值![]()

3 实验与结果讨论

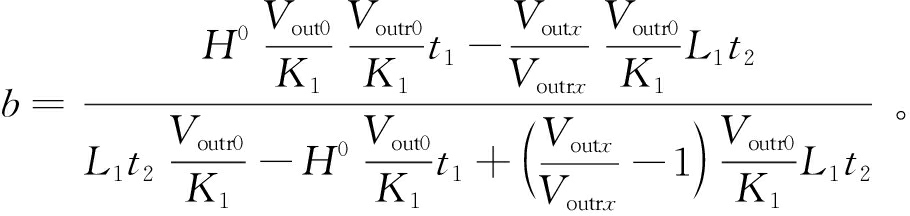

为验证超声波对传统FSM测量结果的修正精度,在整个金属管道的16行探针(8组探针对)中随机抽取4组探针对进行测量和数据处理,分别测量其Vin0和Vref0,每次采样时间间隔10 d,每组探针采样74次后分析数据。图5为4组测量点的电压数据,其中测量点1、2为一组,即探针对1;测量点3、4为一组,即探针对2;测量点5、6为一组,即探针对3;测量点7、8为一组,即探针对4。2个测量点的电压差值为Voutx,随着测量时间的增加、管道腐蚀的进行以及其他外部干扰的影响,测量电压值会在一定范围内波动。

图5 测量点的电压

Figure 5 Voltage at the measurement point

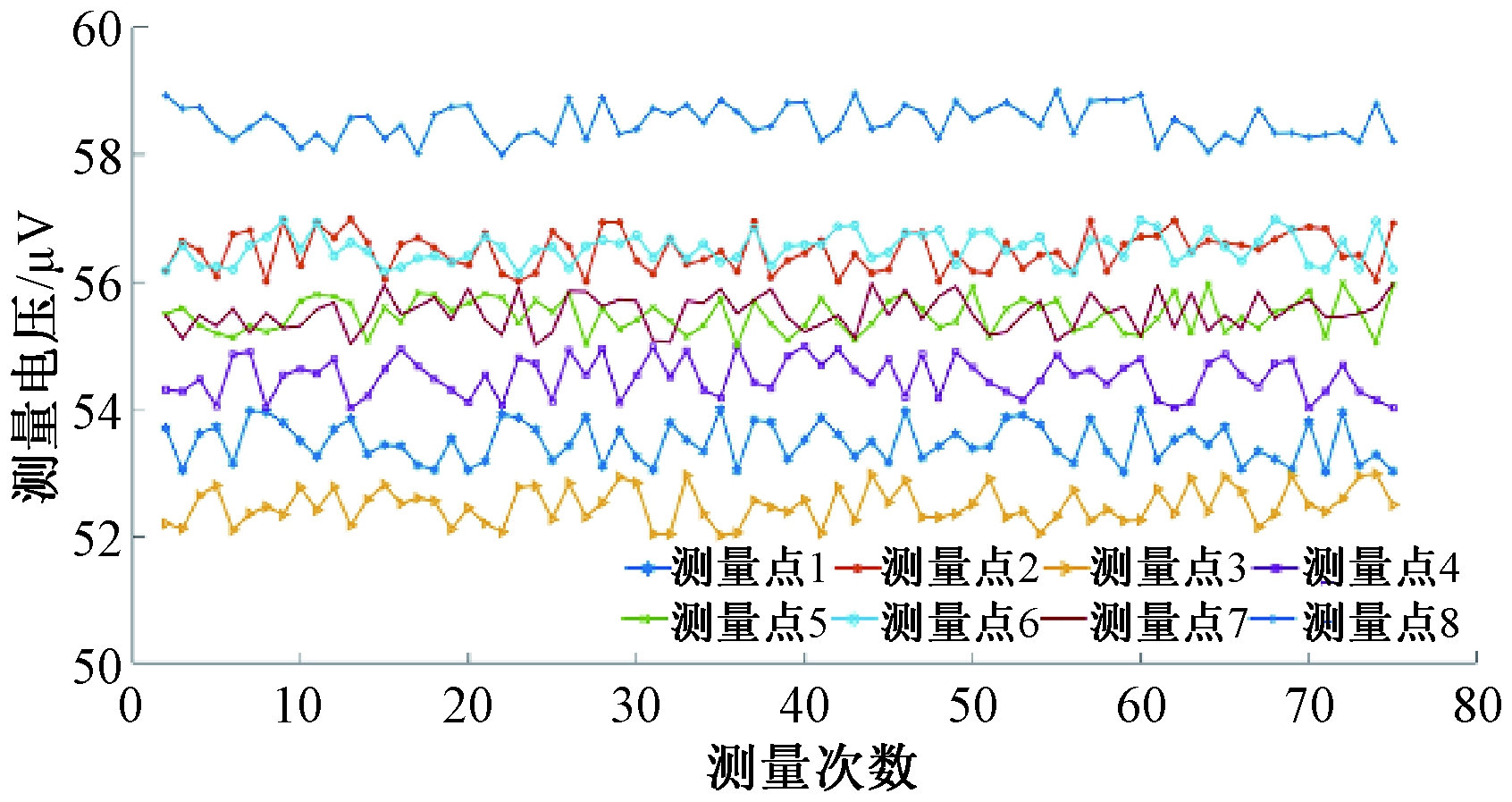

根据图5的测量数据,由式(1)可以得到4组探针指纹系数曲线,指纹系数曲线随时间变化如图6所示。由于参考电极在被防腐蚀材料的良好保护下默认为比值固定,管道在被腐蚀的情况下电极对之间的电阻变化导致Voutx变化,但其上升幅度和实验测得结果有较大差距,与实际的管道厚度损失值不符,即系统长时间运行后,放大倍数和失调电压发生了变化。

图6 FC随时间变化的曲线

Figure 6 The curve of FC over time

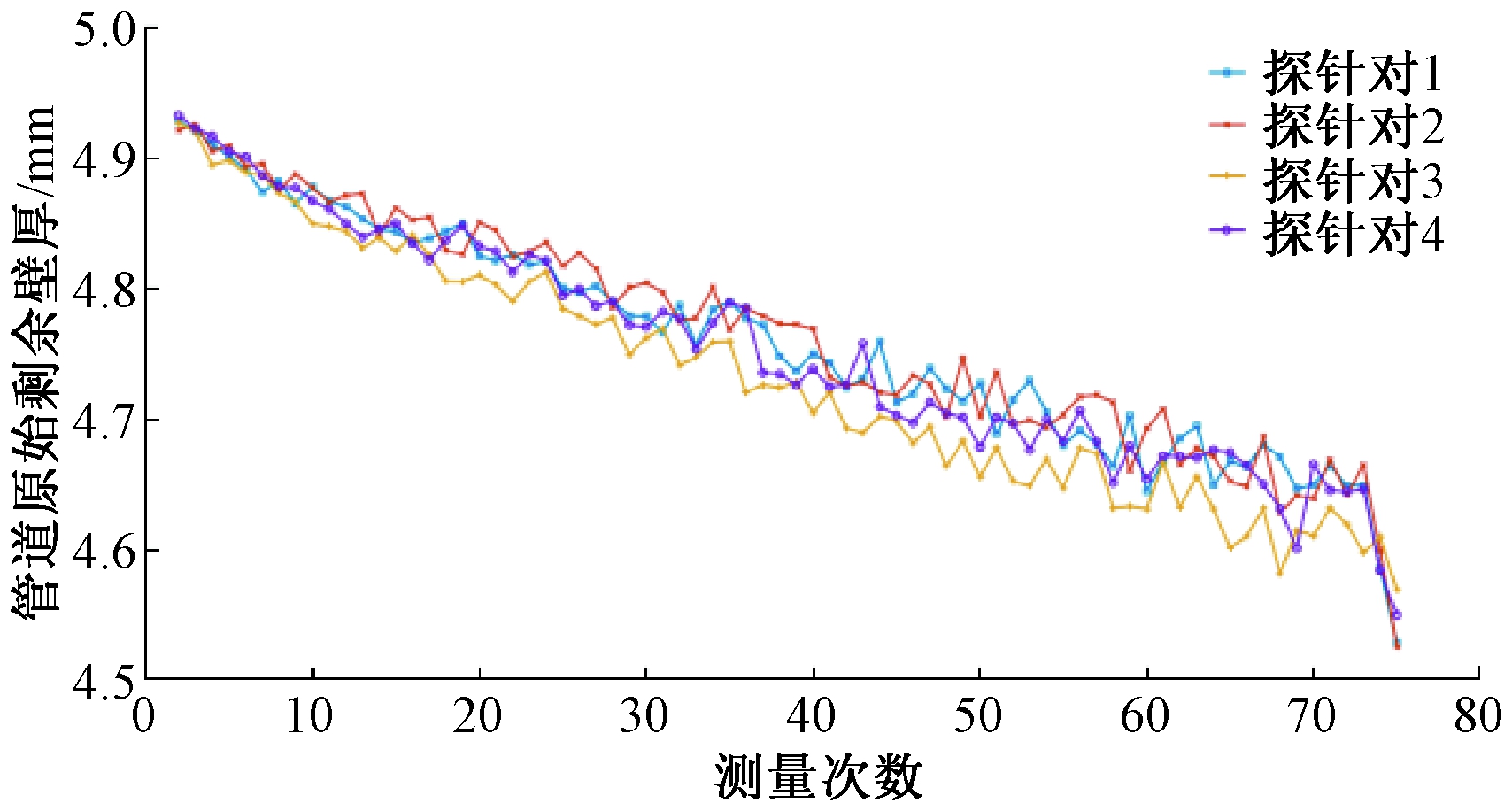

图7为管道原始剩余壁厚。由图7可知,管道剩余壁厚值呈下降趋势,与管道壁厚损失趋势一致。

图7 管道原始剩余壁厚

Figure 7 Original residual wall thickness

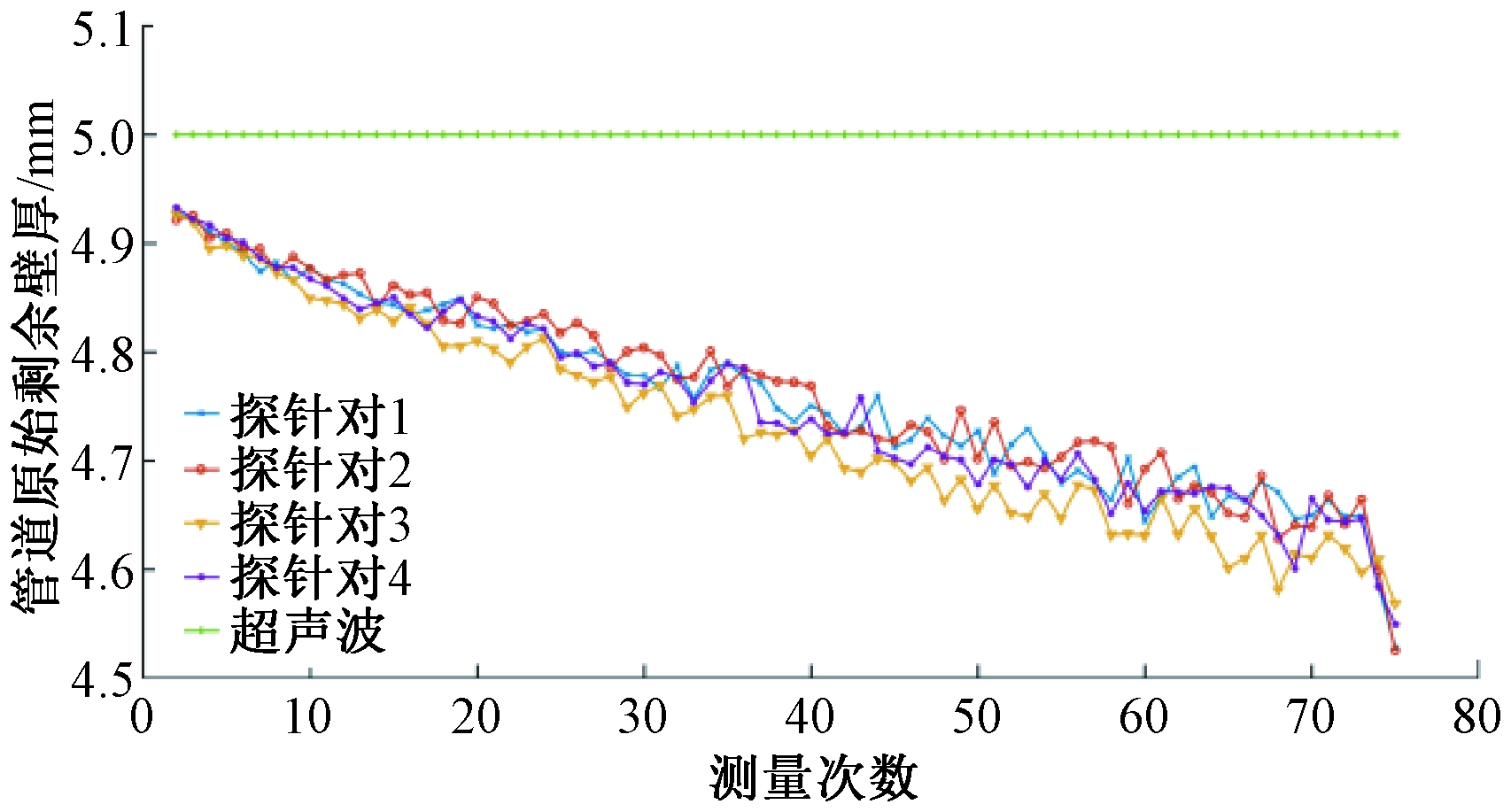

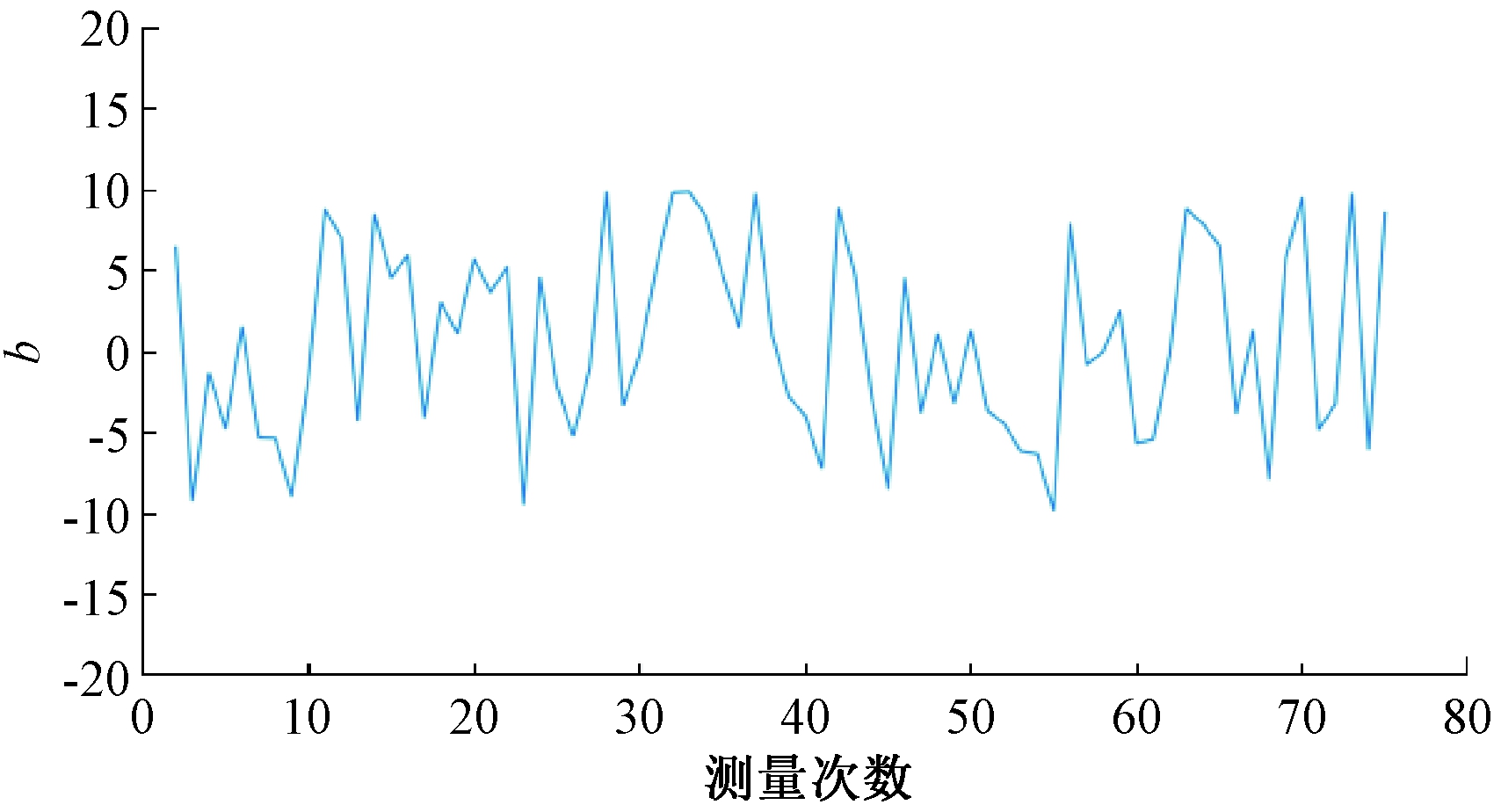

将FSM测得的原始剩余壁厚值与电磁超声波测得的值进行对比,结果如图8所示。两者测量的管道剩余壁厚值有较大差距。由于EMAT测量的管道壁厚精度高且可靠,可以认为FSM的测量结果产生了漂移。在探针对1所测位置固定一个电磁超声波传感器测得管道的高精度壁厚![]() 根据探针对1测得的电压Voutx,由式(10)可以得到失调电压b,如图9所示。

根据探针对1测得的电压Voutx,由式(10)可以得到失调电压b,如图9所示。

图8 超声波测量剩余壁厚与FSM测量剩余壁厚对比

Figure 8 Comparison of residual wall thickness

measured by ultrasonic and FSM

图9 b随时间变化的曲线

Figure 9 b curve over time

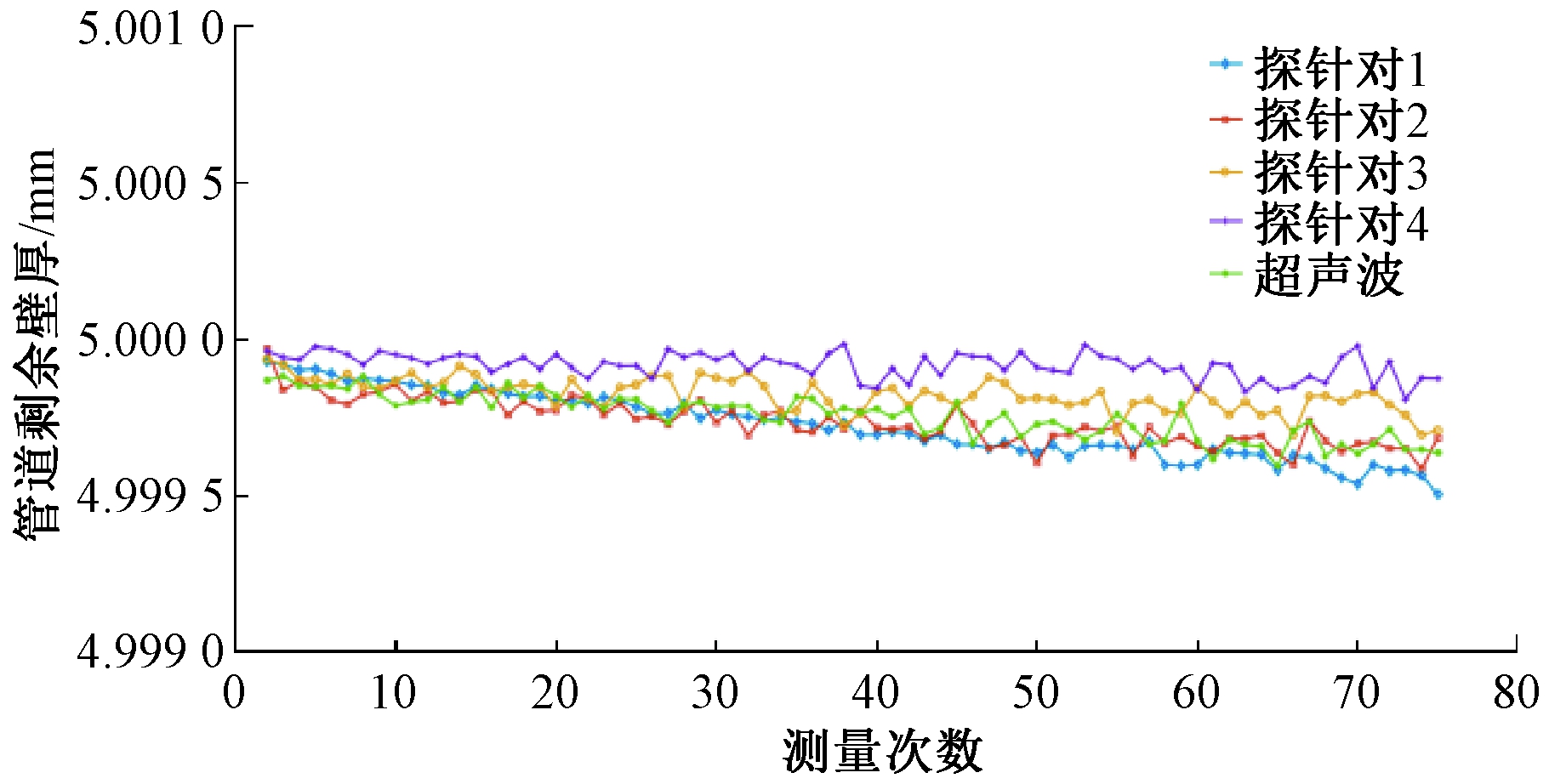

根据修正后的FC得到修正后的剩余管道壁厚,结果如图10所示。修正后的管道腐蚀在合理正常的金属腐蚀速率之内,且经由超声波传感器的高精度测量值修正其余3组探针对的相对测量结果。

图10 超声波测量壁厚与修正壁厚对比

Figure 10 Comparison of ultrasonic measured wall

thickness and corrected wall thickness

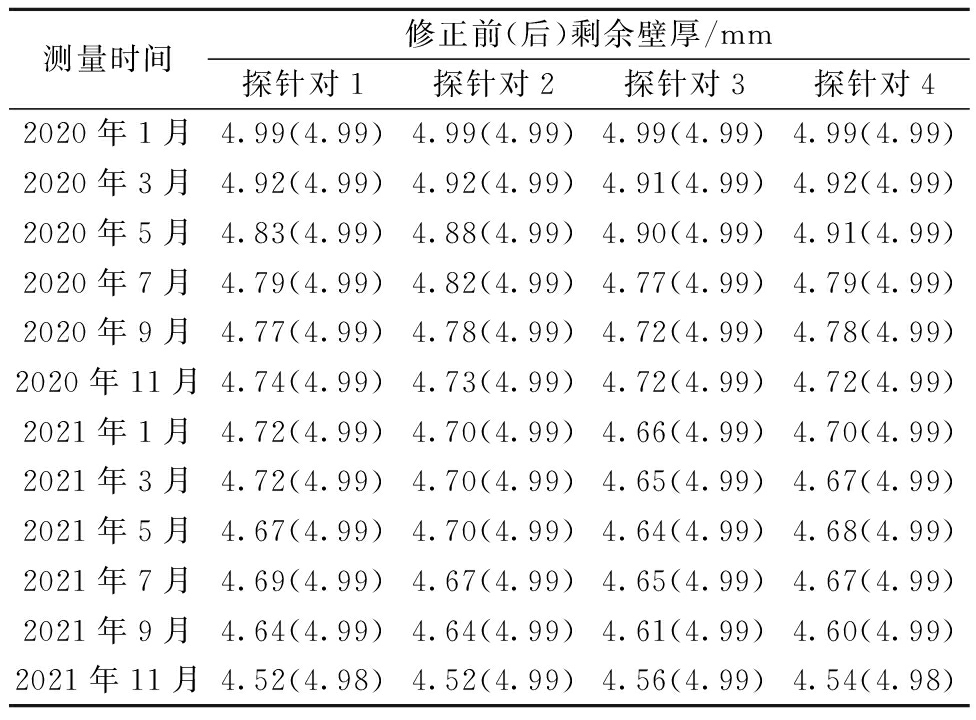

表1为修正前后剩余壁厚的对比(数据均为当月的平均值),FSM在安装时测量的初始管道壁厚就是超声波测量厚度,即第1次测量所有探针的数据为超声波测量数据。由图10和表1可知,本文方法既弥补了FSM测量数据漂移的问题,也克服了电磁超声测量范围小的缺点,实现了FSM大范围高精度在线监测。

表1 超声波修正前后的管道剩余壁厚值

Table 1 The remaining wall thickness of the pipe

before and after the ultrasonic correction

测量时间修正前(后)剩余壁厚/mm探针对1探针对2探针对3探针对42020年1月4.99(4.99)4.99(4.99)4.99(4.99)4.99(4.99)2020年3月4.92(4.99)4.92(4.99)4.91(4.99)4.92(4.99)2020年5月4.83(4.99)4.88(4.99)4.90(4.99)4.91(4.99)2020年7月4.79(4.99)4.82(4.99)4.77(4.99)4.79(4.99)2020年9月4.77(4.99)4.78(4.99)4.72(4.99)4.78(4.99)2020年11月4.74(4.99)4.73(4.99)4.72(4.99)4.72(4.99)2021年1月4.72(4.99)4.70(4.99)4.66(4.99)4.70(4.99)2021年3月4.72(4.99)4.70(4.99)4.65(4.99)4.67(4.99)2021年5月4.67(4.99)4.70(4.99)4.64(4.99)4.68(4.99)2021年7月4.69(4.99)4.67(4.99)4.65(4.99)4.67(4.99)2021年9月4.64(4.99)4.64(4.99)4.61(4.99)4.60(4.99)2021年11月4.52(4.98)4.52(4.99)4.56(4.99)4.54(4.98)

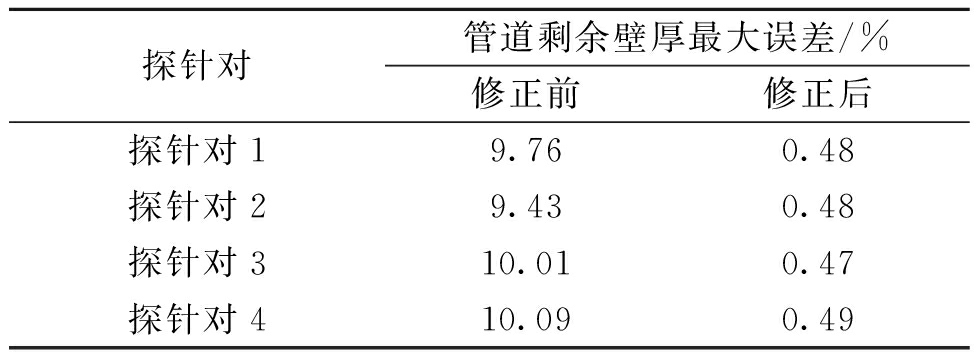

超声波测量的剩余壁厚为4.99 mm,将其作为真值来计算FSM测量数据修正前后的误差,结果如表2所示。修正后的FSM测量结果最大误差明显减小,并且被测管道壁厚监测值保持了相对稳定的状态。

表2 超声波修正前后管道剩余壁厚误差分析

Table 2 Analysis of residual wall thickness error

of pipe before and after ultrasonic correction

探针对管道剩余壁厚最大误差/%修正前修正后探针对19.760.48探针对29.430.48探针对310.010.47探针对410.090.49

4 结论

为提高FSM系统的长期稳定性,本文提出了一种利用电磁超声技术修正FSM测量数据的方法,该方法在传统FSM技术测量范围广的基础上,解决了长时间在线监测过程中信号漂移的问题,提高了在线监测技术的准确性和可靠性,对高危管道的腐蚀监测有很大的工程应用价值和意义。

[1] KAWAKAM Y, KANAJI H, OKU K. Study on application of field signature method (FSM) to fatigue crack monitoring on steel bridges[J]. Procedia Engineering, 2011, 14: 1059-1064.

[2] 王翥, 刘春龙, 罗清华. 超声波传感器特性分析与测试方法的研究[J]. 郑州大学学报(工学版), 2020, 41(2): 13-18.

WANG Z, LIU C L, LUO Q H. Research on ultrasonic sensors characteristics and testing method[J]. Journal of Zhengzhou University (Engineering Science), 2020, 41(2): 13-18.

[3] 万正军, 廖俊必, 王裕康, 等. 基于电位列阵的金属管道坑蚀监测研究[J]. 仪器仪表学报, 2011, 32(1): 19-25.

WAN Z J, LIAO J B, WANG Y K, et al. Research on metal tubing pit corrosion monitoring based on potential-array method[J]. Chinese Journal of Scientific Instrument, 2011, 32(1): 19-25.

[4] 甘芳吉, 余敏, 徐涛, 等. 基于多频交流场指纹法的金属管道腐蚀监测研究[J]. 工程科学与技术, 2018, 50(4): 246-250.

GAN F J, YU M, XU T, et al. Metal pipe corrosion on-line monitoring technique based on multi-frequency alternative current field signature method[J]. Advanced Engineering Sciences, 2018, 50(4): 246-250.

[5] 甘芳吉, 万正军, 罗航, 等. 基于场指纹法的金属管道小腐蚀坑的监测方法[J]. 仪器仪表学报, 2013, 34(9): 2087-2094.

GAN F J, WAN Z J, LUO H, et al. Monitoring method for small corrosion pits of metal pipeline based on field signature method[J]. Chinese Journal of Scientific Instrument, 2013, 34(9): 2087-2094.

[6] LI G L, ZHANG Z Q, WANG H D, et al. Acoustic emission monitoring and failure mechanism analysis of rolling contact fatigue for Fe-based alloy coating[J]. Tribology International, 2013, 61: 129-137.

[7] 高飞. 高温管道超声波腐蚀监测技术的研究[D]. 沈阳: 沈阳工业大学, 2014.

GAO F. Research of high temperature pipe ultrasonic corrosion monitoring technology[D]. Shenyang: Shenyang University of Technology, 2014.

[8] 张荣海, 廖俊必, 徐涛. 具有校正功能的超声波管道腐蚀监测系统[J]. 电子设计工程, 2016, 24(17): 119-121, 124.

ZHANG R H, LIAO J B, XU T. Ultrasonic pipeline corrosion monitoring system with function of calibration and compensation[J]. Electronic Design Engineering, 2016, 24(17): 119-121, 124.

[9] LI W Y, ZHAO S P, GAN F J. Characterisation of backwall crack depth using the pulsed potential drop method[J]. Insight: Non-Destructive Testing and Condition Monitoring, 2020, 62(9): 555-558.

[10] CAWLEY P, CEGLA F, STONE M. Corrosion monitoring strategies-choice between area and point measurements[J]. Journal of Nondestructive Evaluation, 2013, 32(2): 156-163.

[11] AI Q, LIU C X, CHEN X R, et al. Acoustic emission of fatigue crack in pressure pipe under cyclic pressure[J]. Nuclear Engineering and Design, 2010, 240(10): 3616-3620.

[12] 朱培珂, 邓金根, 黄凯文, 等. 油气田现场腐蚀检测装置设计与应用[J]. 科技导报, 2014, 32(19): 68-72.

ZHU P K, DENG J G, HUANG K W, et al. Design and application of on-line detecting device for corrosion in oil &gas field[J]. Science &Technology Review, 2014, 32(19): 68-72.

[13] ALAMIN M, TIAN G Y, ANDREWS A, et al. Principal component analysis of pulsed eddy current response from corrosion in mild steel[J]. IEEE Sensors Journal, 2012, 12(8): 2548-2553.

[14] SPOSITO G, CAWLEY P, NAGY P B. Potential drop mapping for the monitoring of corrosion or erosion[J]. NDT &E International, 2010, 43(5): 394-402.

[15] GAN F J, WAN Z J, LI Y T, et al. Improved formula for localized corrosion using field signature method[J]. Measurement, 2015, 63: 137-142.

[16] GAN F J, TIAN G Y, WAN Z J, et al. Investigation of pitting corrosion monitoring using field signature method[J]. Measurement, 2016, 82: 46-54.

[17] TOHMYOH H, IKARASHI H, MATSUI Y, et al. Evaluation of the nugget diameter in spot welded joints between two steel sheets by means of a potential drop technique[J]. Measurement Science and Technology, 2015, 26(8): 085602.

[18] 罗建, 甘芳吉, 张轶茗, 等. 管道的在线监测型自校正超声波测厚技术[J]. 无损检测, 2017, 39(11): 48-52, 78.

LUO J, GAN F J, ZHANG Y M, et al. Ultrasonic thickness on-line monitoring technique with self-calibration of pipeline[J]. Nondestructive Testing Technologying, 2017, 39(11): 48-52, 78.

[19] STORG RDS E, SIMONSSON K. Crack length evaluation for cyclic and sustained loading at high temperature using potential drop[J]. Experimental Mechanics, 2015, 55(3): 559-568.

RDS E, SIMONSSON K. Crack length evaluation for cyclic and sustained loading at high temperature using potential drop[J]. Experimental Mechanics, 2015, 55(3): 559-568.