制动鼓是鼓式制动器的摩擦偶件,其主要利用制动片撑紧制动鼓内摩擦面,以此产生制动力,并确保行车安全[1]。制动鼓在车辆制动过程中承受着巨大的载荷和摩擦作用,导致温度急剧升高,而后的水喷淋又会使其温度激冷。在此强摩擦、交替冷热作用等复杂工况下服役,制动鼓易于萌生裂纹[2-4],造成制动鼓失效,危害车辆行驶安全。

由于灰铸铁的铸造性好、耐磨性高、材料成本低等优点,一直是制动鼓的主要使用材料[5]。目前,国内重型卡车制动鼓常用灰铸铁牌号主要为HT200和HT250。虽然这2种灰铸铁的性能较之前的HT150有了明显提升,但是重型卡车常年在高速重载下行驶,尤其是在山区、高原环境下频繁制动,这种反复制动导致制动鼓承受了频繁的高低温变化,而频繁的高温-激冷过程仍容易造成制动鼓的热开裂失效[6-7]。改善制动鼓的抗热开裂性能的关键在于提升制动鼓材料的力学性能,其工艺改进主要包括:①合金化调控灰铸铁成分[8-9];②热处理调控灰铸铁微观组织[10];③利用激光强化、喷丸、表面热处理等工艺对灰铸铁进行表面改性[11-13]。

值得注意的是,改变灰铸铁制动鼓的成分或热处理工艺都有可能会提高制动鼓的生产成本,而一般的表面改性工艺通常是对制动鼓表面施加一定压应力,从而在制动鼓表层引入压应力并提高制动鼓表面硬度,以此提高制动鼓的抗热开裂性能和耐磨性。那么,如果同时结合热处理和表面施加应力是否能显著提升灰铸铁制动的抗热开裂能力?为此,本文采用循环淬火处理原始灰铸铁制动鼓试样,模拟重型卡车制动的实际服役工况,并分析其热开裂特点。基于此,利用搅拌摩擦焊工艺同时对试样表面施加温度和压力进行表面改性,研究灰铸铁的抗热开裂行为,以期为提升灰铸铁制动鼓抗热开裂性能和服役寿命提供一种新思路。

1 实验方法

本文所用试样均为中集华骏铸造有限公司生产的重型卡车制动鼓铸件,牌号为灰铸铁HT250,铸件抗拉强度大于280 MPa,制动面的布氏硬度为187~241 HBS。

根据中集华骏铸造有限公司提供的数据资料发现,极端环境工作条件下制动鼓的工作温度最高可达900 ℃[14]。基于此,本研究利用淬火循环处理模拟制动鼓实际工况时,采用的上限温度为900 ℃,并在此温度下保温3 min[6,15];而后,将灰铸铁试样再放入水中保温3 min,此为一个淬火循环处理。

为了观察灰铸铁的微观组织和热开裂裂纹,使用金相显微镜(OLYMPUS BX51 M)和扫描电子显微镜(SEM,Thermo Scientific/Helios G4 CX)对灰铸铁原始试样、表面改性试样以及淬火循环处理后试样进行细致的微观组织和裂纹形貌观察。利用维氏显微硬度测试仪(HXD-1000TM SC/LCD)测量不同试样的显微硬度,测试时压痕间距为1 mm。在进行微观硬度和微观组织观察之前,所有试样均用200#、400#、600#、800#、1 000#金相砂纸打磨,再用金相抛光机抛光。金相实验前用质量分数为4%的稀硝酸对试样进行腐蚀处理。

为了改善制动鼓的抗热开裂能力,本文采用搅拌摩擦焊工艺对铸态HT250试样进行表面改性,设备型号为FSW-AM16-2 D,搅拌头材质为工具钢,搅拌头轴肩直径为15 mm,搅拌针直径为7.5 mm,搅拌针长2 mm。搅拌摩擦焊过程中,搅拌针压入深度为0.4 mm,主轴旋转速度为1 000 r/min,搅拌头行进速度为40 mm/min。为避免铸铁氧化,搅拌过程中利用氩气进行保护。用于表面改性的试样在实验之前用砂纸打磨去除氧化层,以降低表面氧化层对搅拌摩擦焊处理结果的影响。

2 循环淬火对制动鼓的影响

2.1 6次循环淬火处理对制动鼓组织和性能的影响

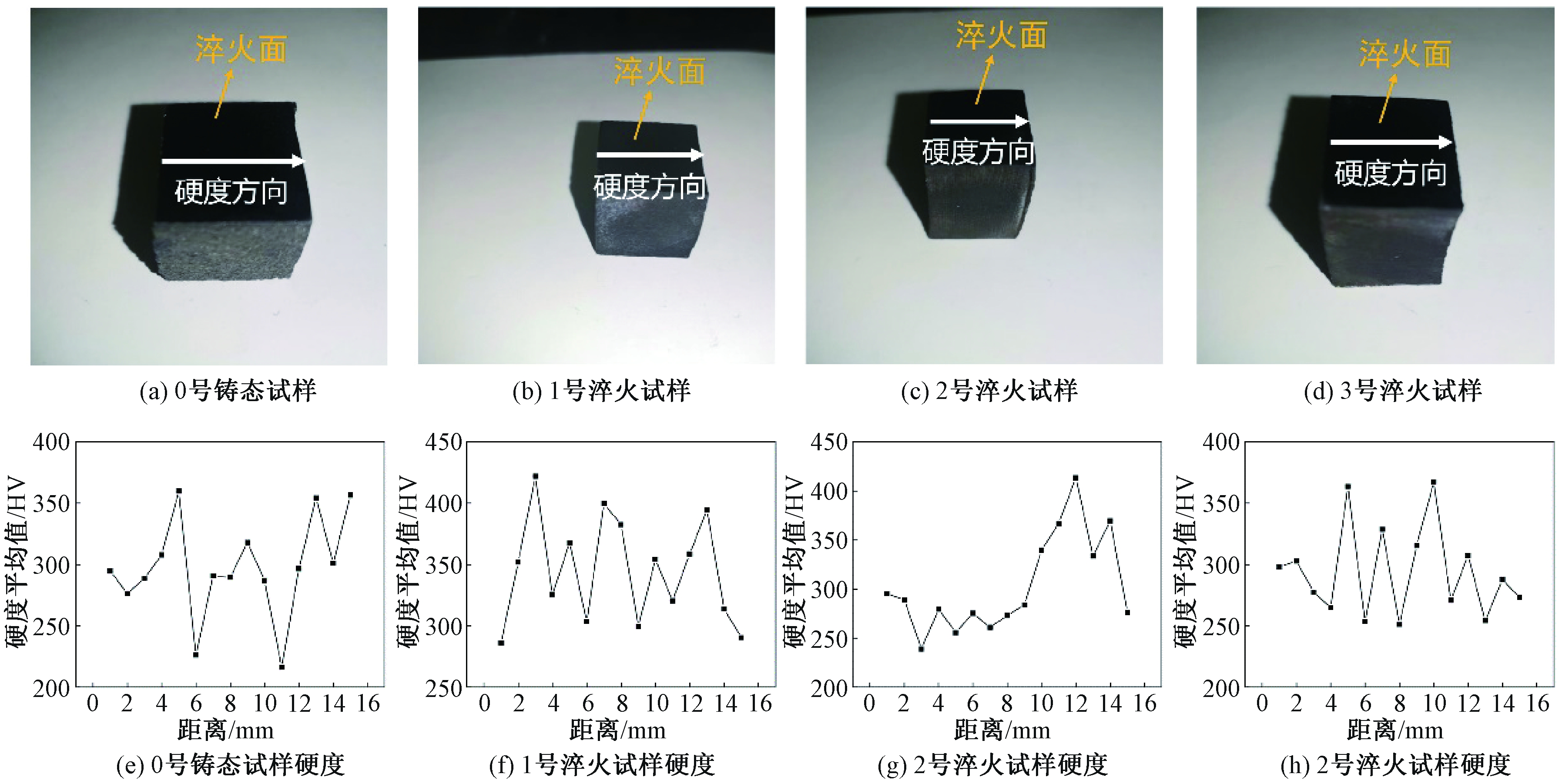

实验选取未服役的制动鼓试样(尺寸为15 mm×15 mm×15 mm)4块:0号、1号、2号和3号试样。其中,0号试样为原始铸态试样,其余试样均进行6次循环淬火处理。而后,比较不同试样的组织特点、裂纹形貌和力学性能变化。

图1是0号、1号、2号和3号试样的维氏硬度取样位置和硬度值分布曲线,其硬度平均值分别为297.65、344.77、303.5和298.45 HV。由图1可知,虽然试样硬度分散性较大,但经过淬火处理后的硬度值明显提升,尤其是1号试样,说明淬火处理后试样微观组织发生了变化。

图1 制动鼓原样与淬火试样的硬度值分布

Figure 1 Hardness values of the original and the quenched brake drum samples

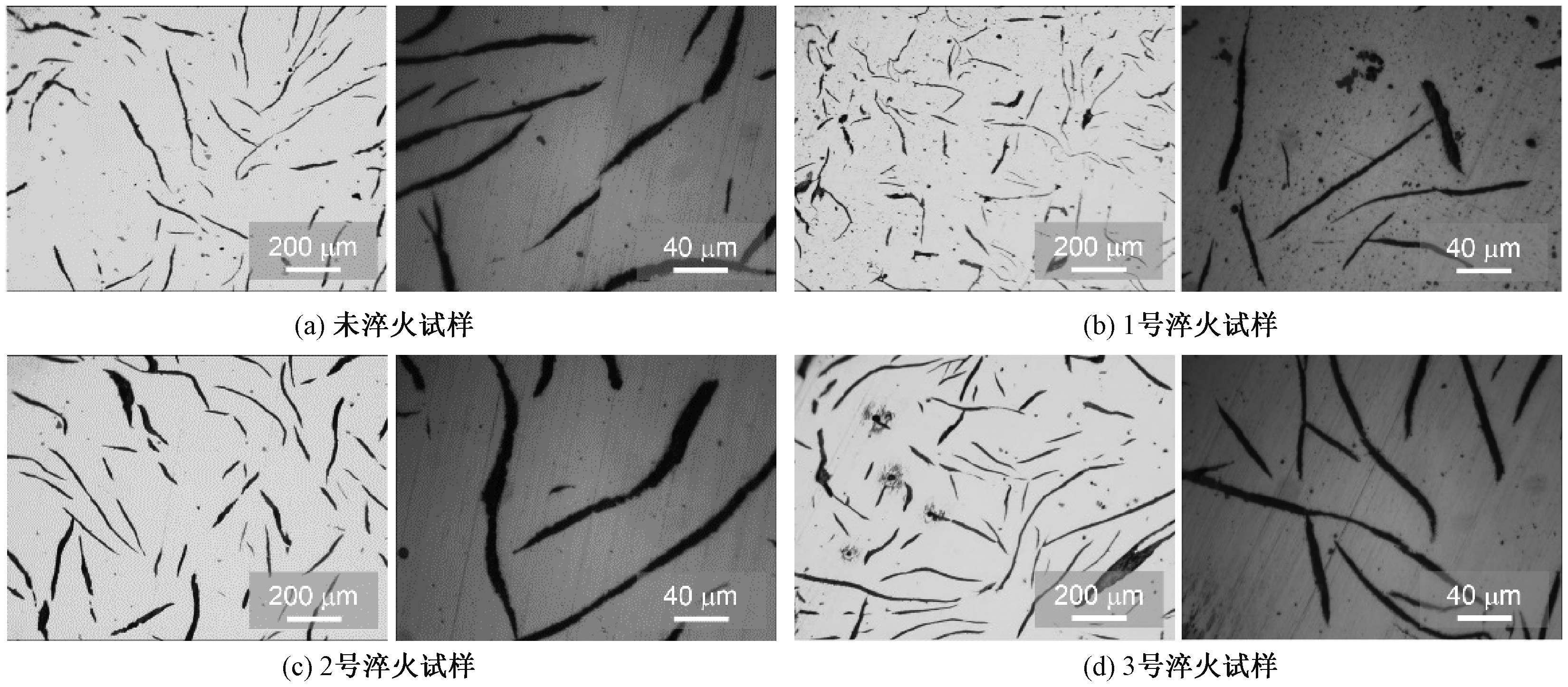

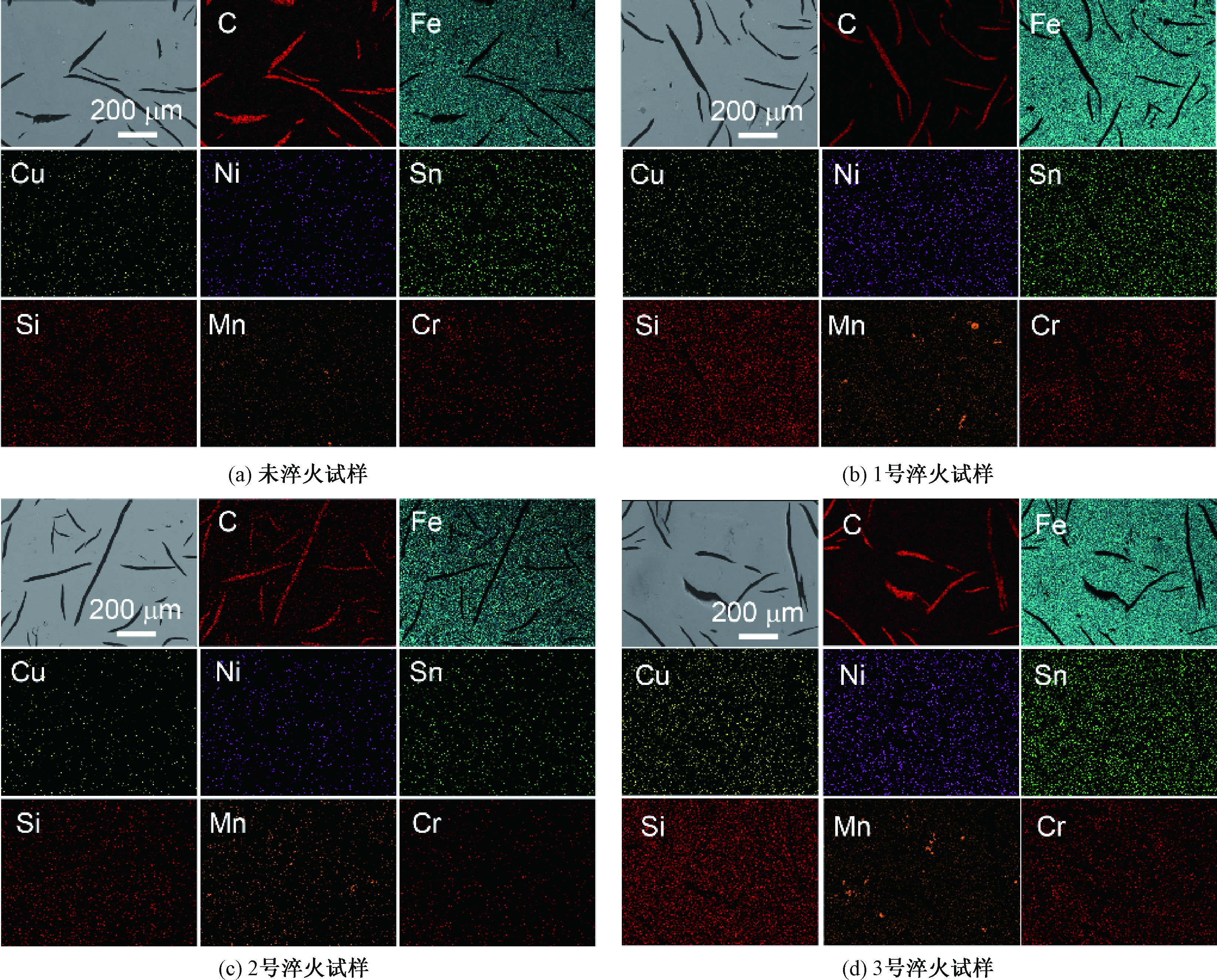

图2是0号、1号、2号和3号试样的金相结果。由图2可知,淬火前后的微观组织变化不明显,可能是淬火次数较少的原因。然而,重型卡车在恶劣路况行驶时,制动鼓长时间处于频繁制动,因此需增加淬火的次数以模拟制动鼓的实际工况。此外,对4个试样进行成分分析,发现所有试样的基体中均发生锰局部偏聚现象,其余元素则均匀分布,结果如图3所示。

图2 制动鼓原样与淬火6次后试样的组织形貌

Figure 2 Microstructural characteristics of the original brake drum sample and the sample after quenching 6 times

图3 制动鼓原样与淬火6次后试样的元素分布图

Figure 3 EDS results of the original brake drum sample and the sample after quenching 6 times

2.2 多次循环淬火处理对制动鼓组织和性能的影响

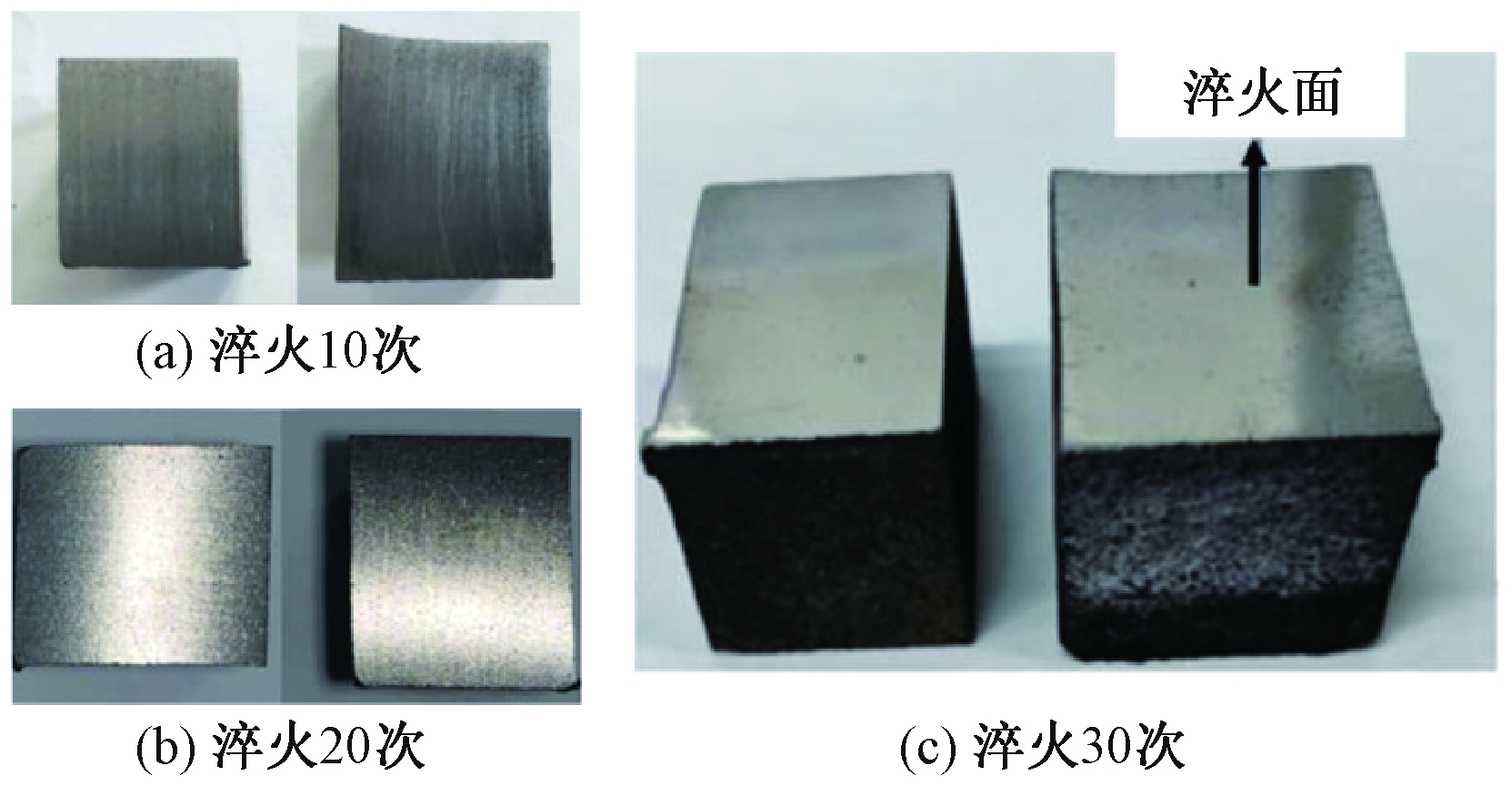

为了进一步观察热循环后的裂纹形貌和微观组织变化,将循环淬火次数增加到30次,并分别在10次、20次和30次淬火处理时准原位观察试样宏观形貌,结果如图4所示。可以发现,淬火次数增加到20次时,试样工作面出现了细小裂纹,且裂纹在淬火30次时进一步扩展。

图4 制动鼓不同淬火次数后试样表面形貌

Figure 4 Surface morphologies of the brake drum

samples after different quenching times

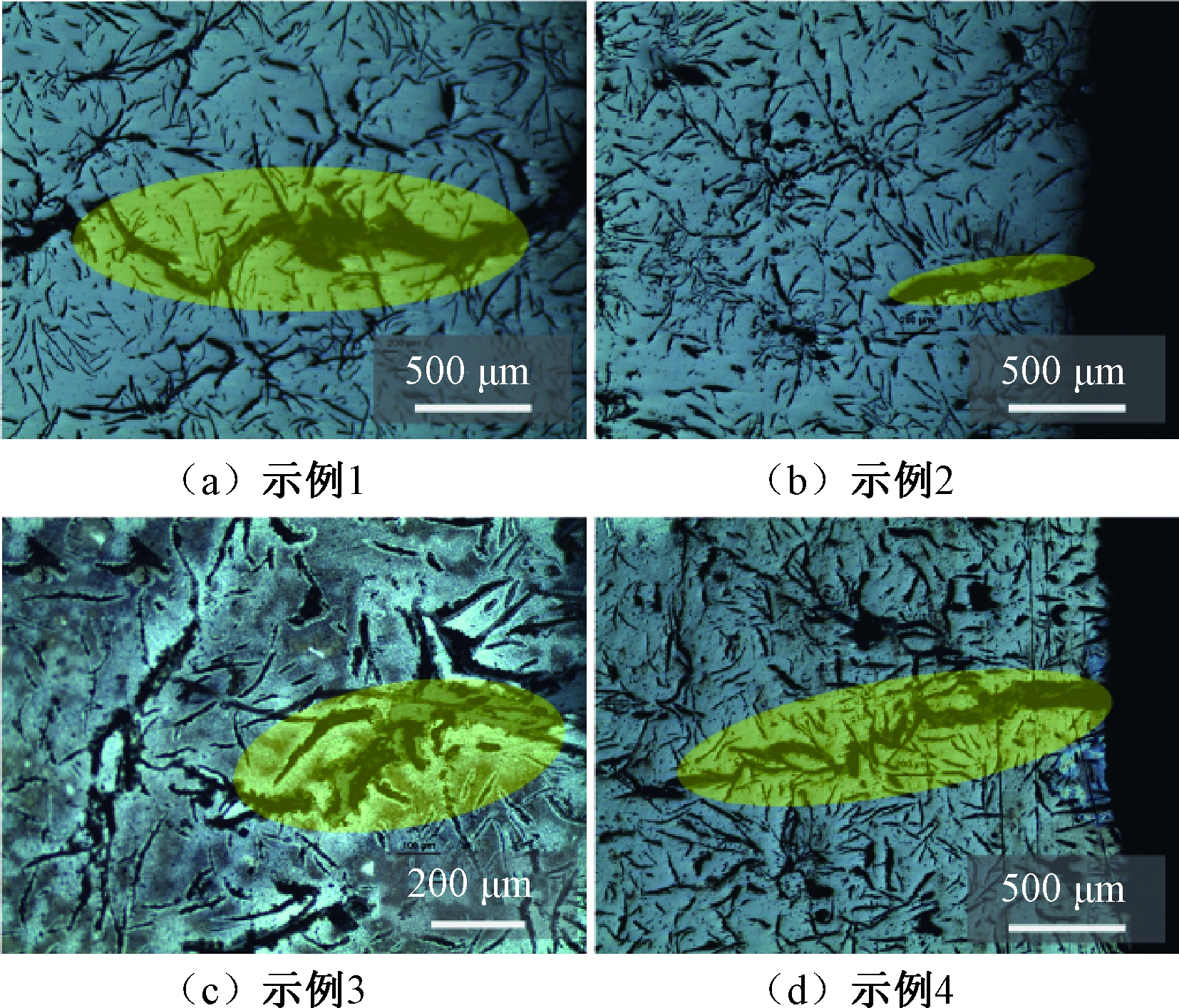

对30次淬火处理后的试样进行金相观察,结果如图5所示。由图5可知,制动鼓试样表面有许多裂纹萌生(图5中黄色区域),且裂纹主要集中在石墨与珠光体基体的界面。这可能是因为石墨边缘应力集中系数较高,而且石墨与珠光体基体的热膨胀系数不同,反复高低温处理引起的热应力容易在石墨边缘萌生裂纹。

图5 制动鼓试样淬火30次后裂纹形貌

Figure 5 Cracking morphologies of the brake drum

sample after quenching 30 times

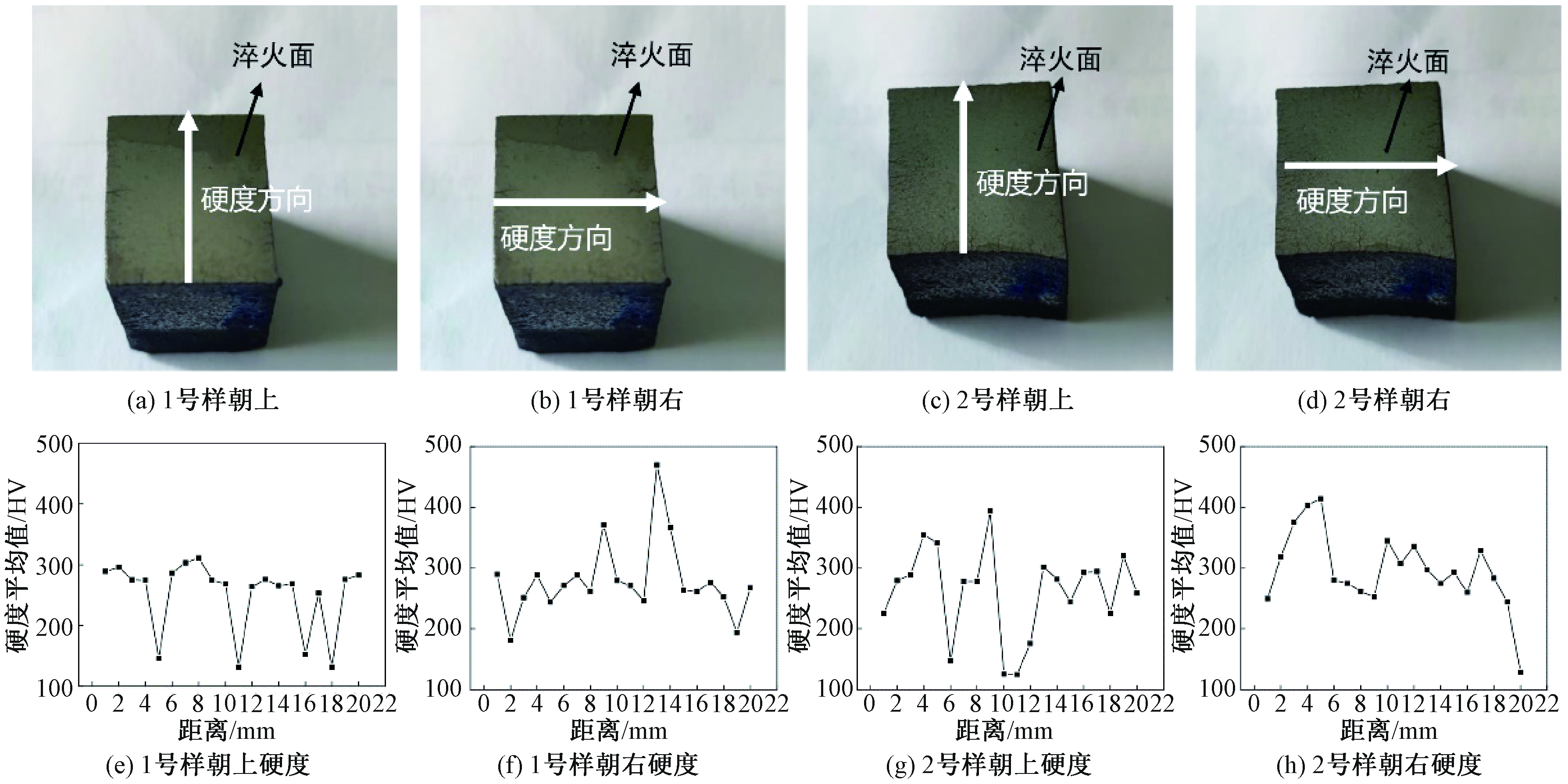

对30淬火处理的试样开展维氏硬度测试,以此观察其力学性能变化。实验过程中,同时对2个试样进行30次的淬火处理,并测量硬度。分别沿着2个试样工作面横向和纵向各测量20个点,结果如图6所示。可以看出,经过30次淬火后,试样硬度分散性较大,说明了在制动鼓实际工况中,剧烈的温度变化可能会导致微观组织变化,这与2.1节6次循环淬火处理后的结果一致(图1)。

图6 试样淬火30次后硬度值分布

Figure 6 Hardness values of samples after quenching 30 times

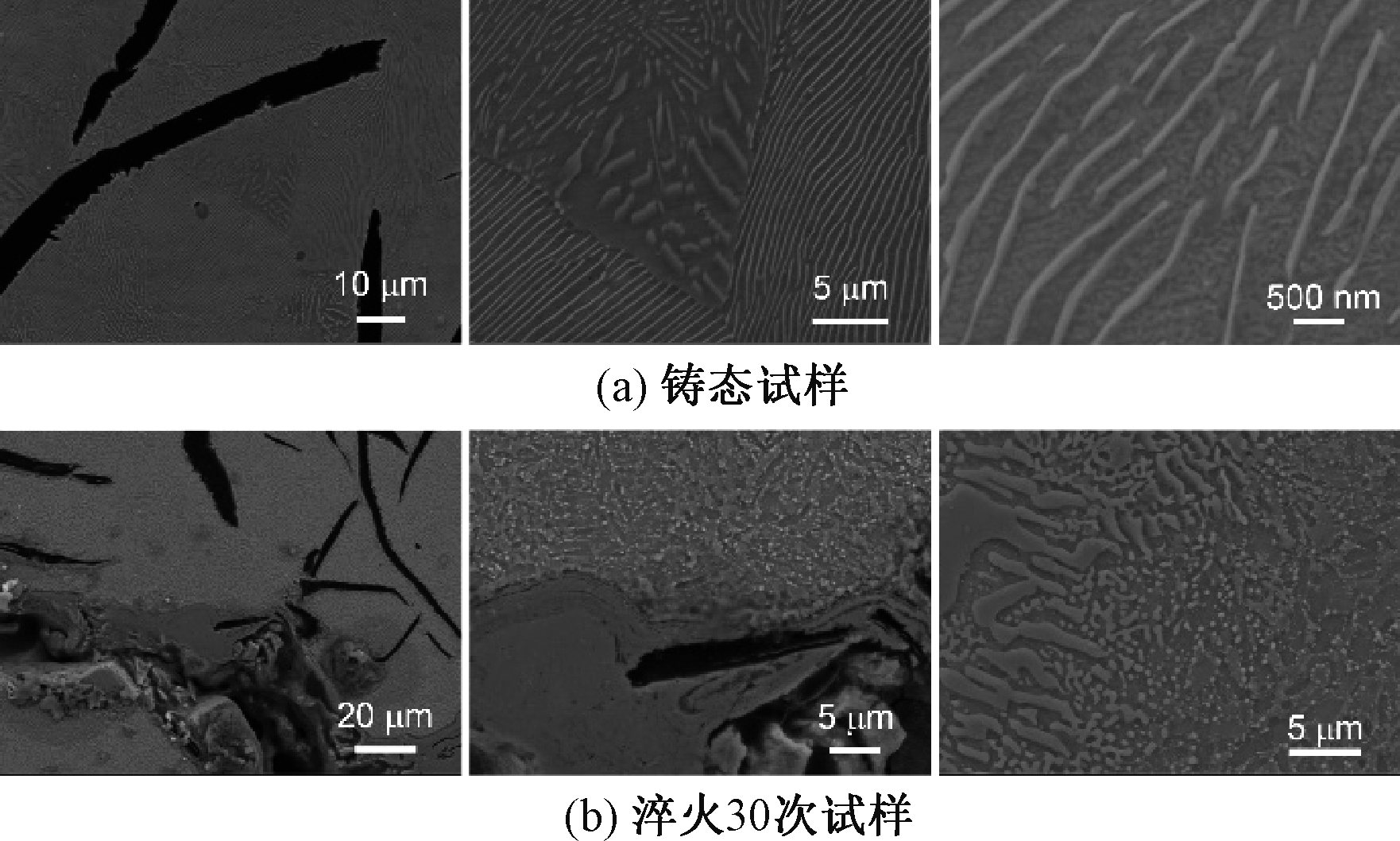

图7为原始试样和淬火30次试样的微观组织形貌。可以看出,石墨与基体的界面处生成了深灰相组织,其与裂纹位置接近。此外,经过30次淬火后,试样基体珠光体组织变得更为粗大,片状形态退化,说明其抵抗裂纹扩展的能力退化了,这可能导致裂纹更易于扩展,加速制动鼓的失效。基于上述分析,若能进一步改善石墨和基体相的形貌和分布,将有望提高灰铸铁制动的抗热开裂性能。

图7 铸态和淬火试样的SEM形貌

Figure 7 SEM observations of the as-cast and the

quenched samples

3 表面改性对制动鼓热开裂的影响

3.1 表面改性前后制动鼓试样的热开裂行为

上述结果指出,经历反复淬火后,灰铸铁制动鼓易于从石墨与基体的界面处萌生裂纹,造成最终失效。针对该问题,一般采用表面强化手段来抑制热疲劳或应力疲劳过程中裂纹的萌生和扩展[11-12]。在此基础上,本文采用搅拌摩擦焊的表面改性方法处理制动鼓工作面,利用该工艺同时对试样施加热和压应力的优点,以期改善试样微观组织,并提高抗热开裂性能。

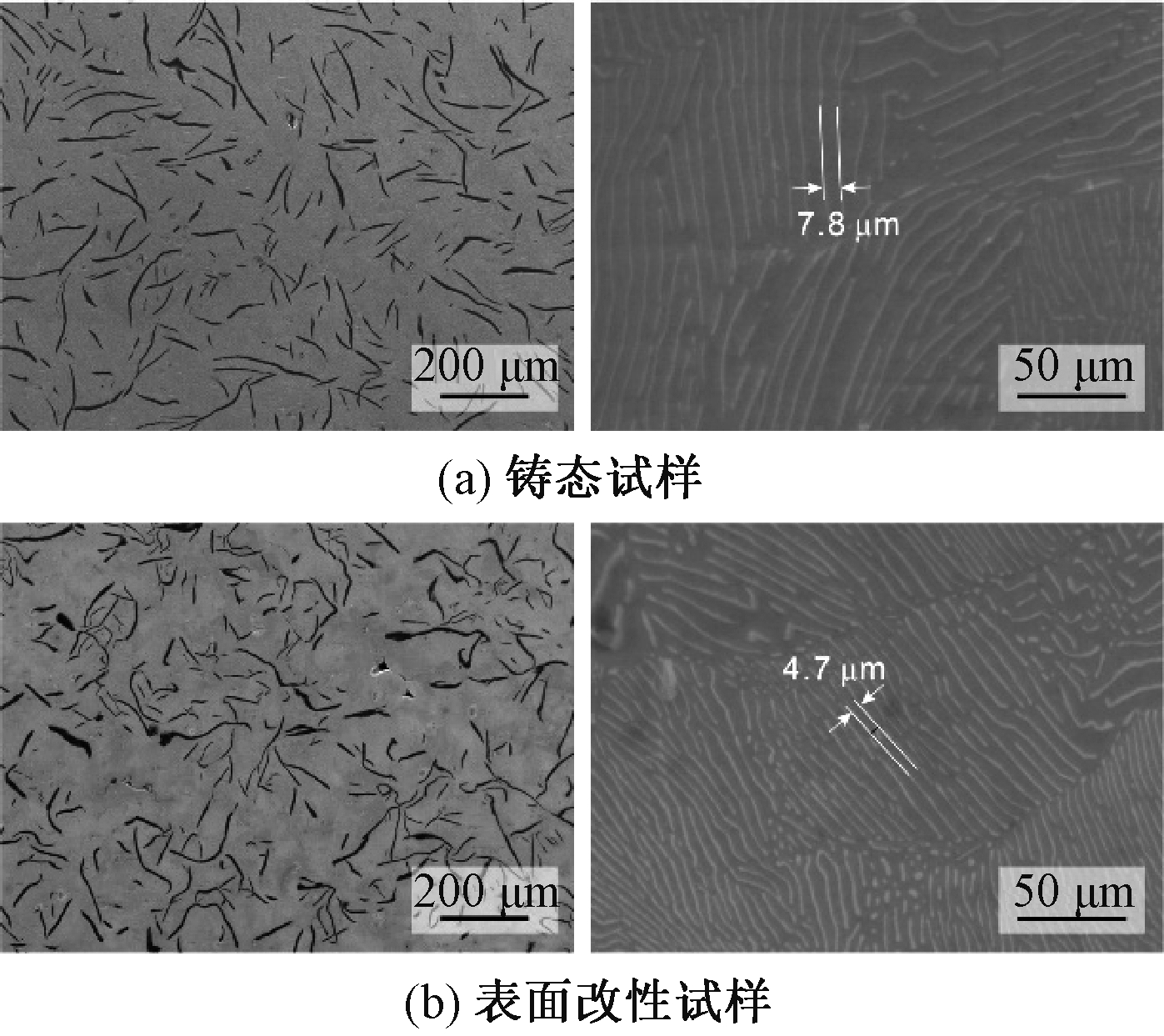

图8为铸态试样和表面改性试样的组织形貌,二者均经历600 ℃与水冷处理循环60次的淬火处理。通常认为600 ℃保温下不发生马氏体相变,灰铸铁的组织并发生明显变化。由图8可知,改性后试样的石墨组织的长宽比减小了。此外,珠光体片层间距也减小了,由原始的7.8 μm下降到改性后的4.7 μm。

图8 铸态和表面改性试样组织形貌

Figure 8 Microstructural characteristics of the

as-cast and the surface treated sample

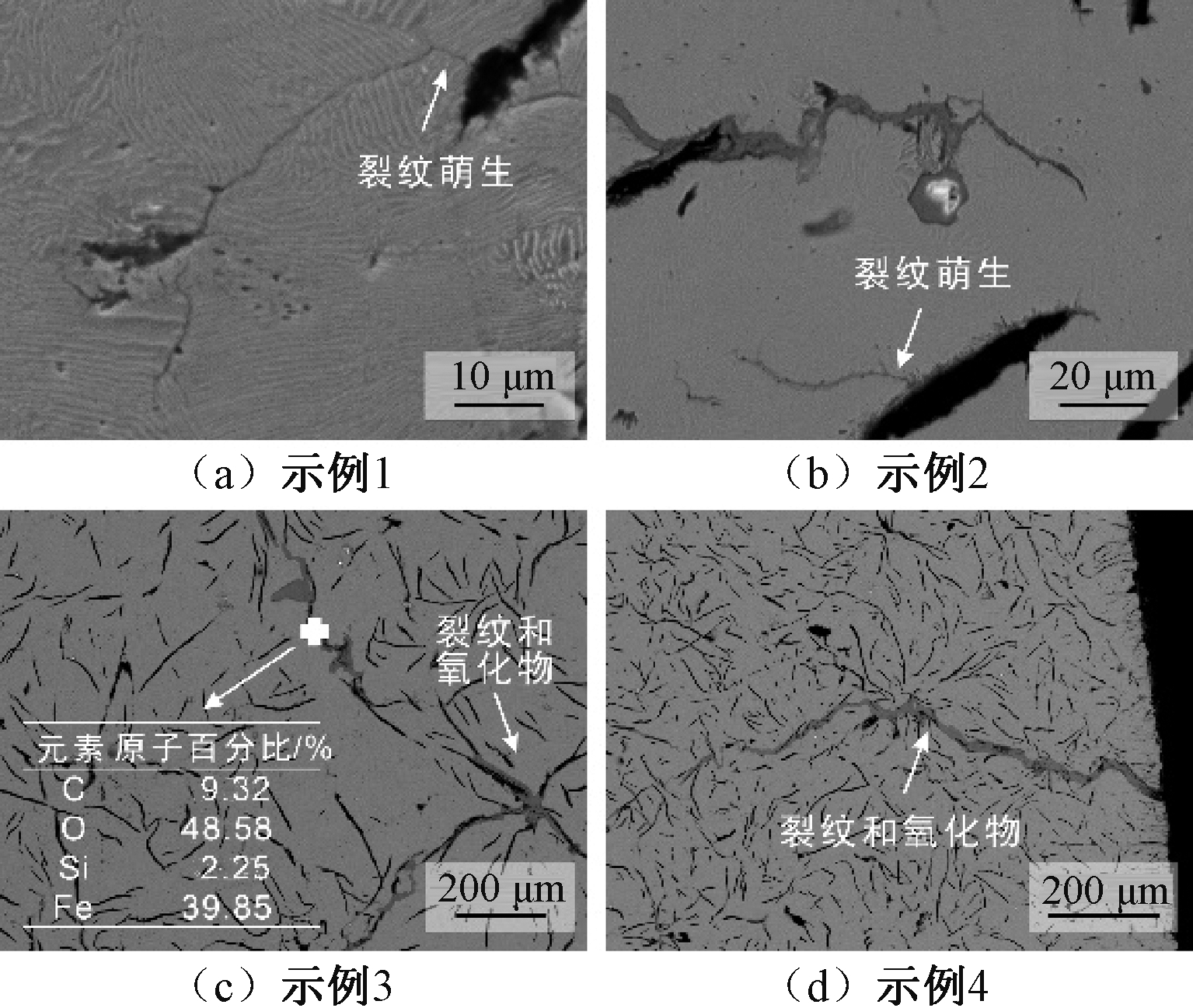

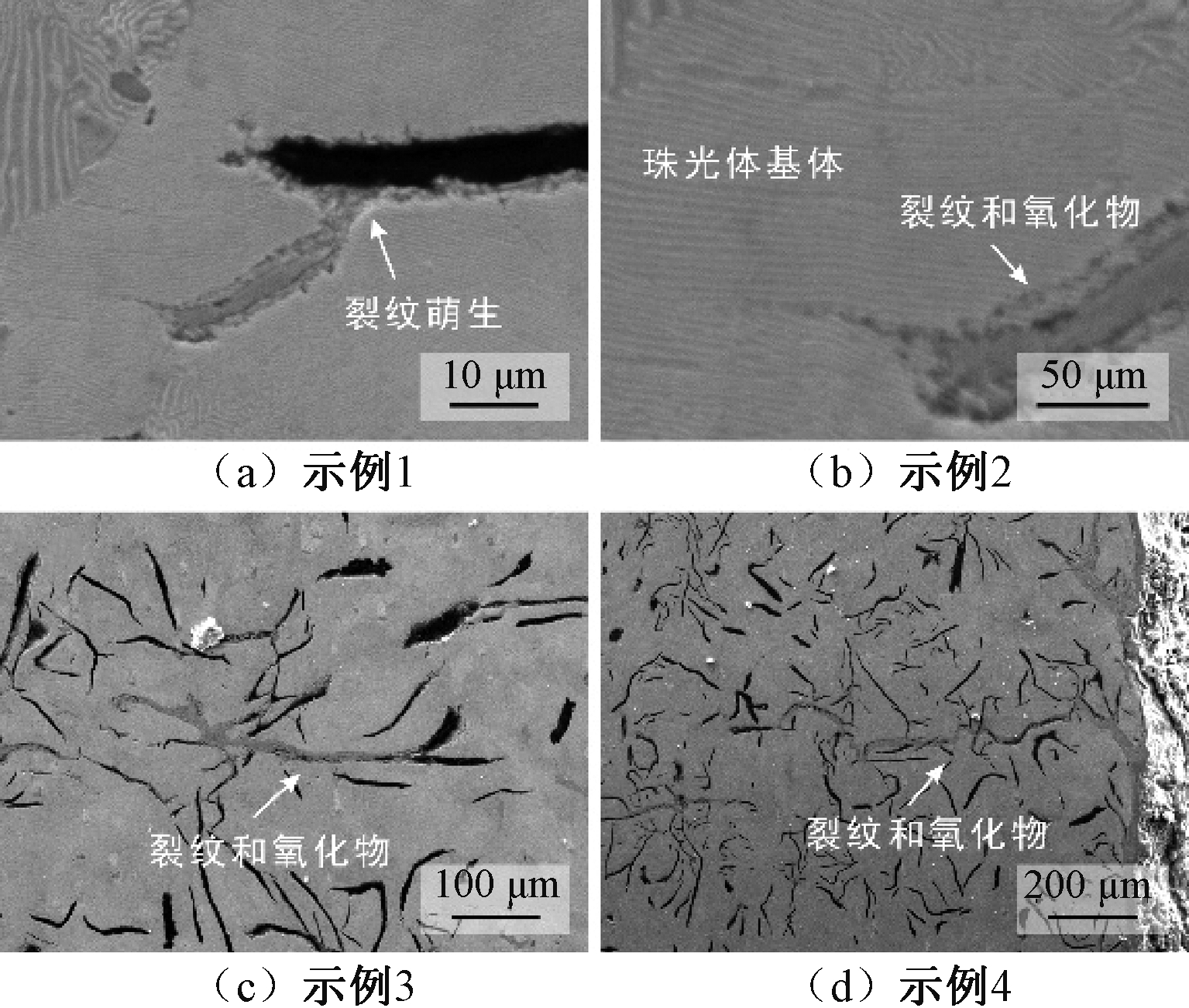

为了检测改性前后铸铁的抗热开裂性能变化,对上述2种试样进行了循环淬火处理。由于900 ℃是极端工作条件下制动鼓才能达到的温度,因此,本节实验降低了循环淬火处理的上限温度,先是将上限设置为700 ℃循环30次,而后温度提高到800 ℃继续淬火处理,并观察每一次淬火后的裂纹形貌。结果发现,经历800 ℃下淬火处理26次后,铸态试样和表面试样均出现较为明显的裂纹,结果如图9和图10所示。

图9 800 ℃淬火处理后铸态试样组织和裂纹形貌

Figure 9 Microstructural characteristics and cracking

morphologies of the as-cast sample after quenching at 800 ℃

图10 800 ℃淬火处理后表面改性试样组织和裂纹形貌

Figure 10 Microstructural characteristics and cracking

morphologies of the surface treated sample

after quenching at 800 ℃

对于铸态试样,裂纹主要从2个地方萌生:一是石墨与基体的界面处(图9(a));二是试样的边缘(图9(d))。这主要是因为这2处应力集中系数较高。裂纹萌生后,其主要沿着石墨长度方向扩展。而且,沿着裂纹周边形成了一种灰色相,这与2.2节研究结果一致(图5)。对该新生组织进一步表征分析,其成分分析结果图9(c)所示,表明该新生组织为氧化铁。

对于表面改性后的试样,裂纹主要也是从石墨边缘以及试样边缘处萌生,且裂纹周边生成了氧化铁,这说明表面改性前后裂纹开裂行为相似。与铸态试样不同的是,改性试样的裂纹较短(图10(a)),说明裂纹更难扩展,这应该与表面改性后珠光体组织的变化有关(图10(b))。除了裂纹长度,改性后试样的裂纹数量也较少,且主要分布在试样边缘。上述结果说明,搅拌摩擦焊表面改性有效减少了灰铸铁热开裂裂纹。

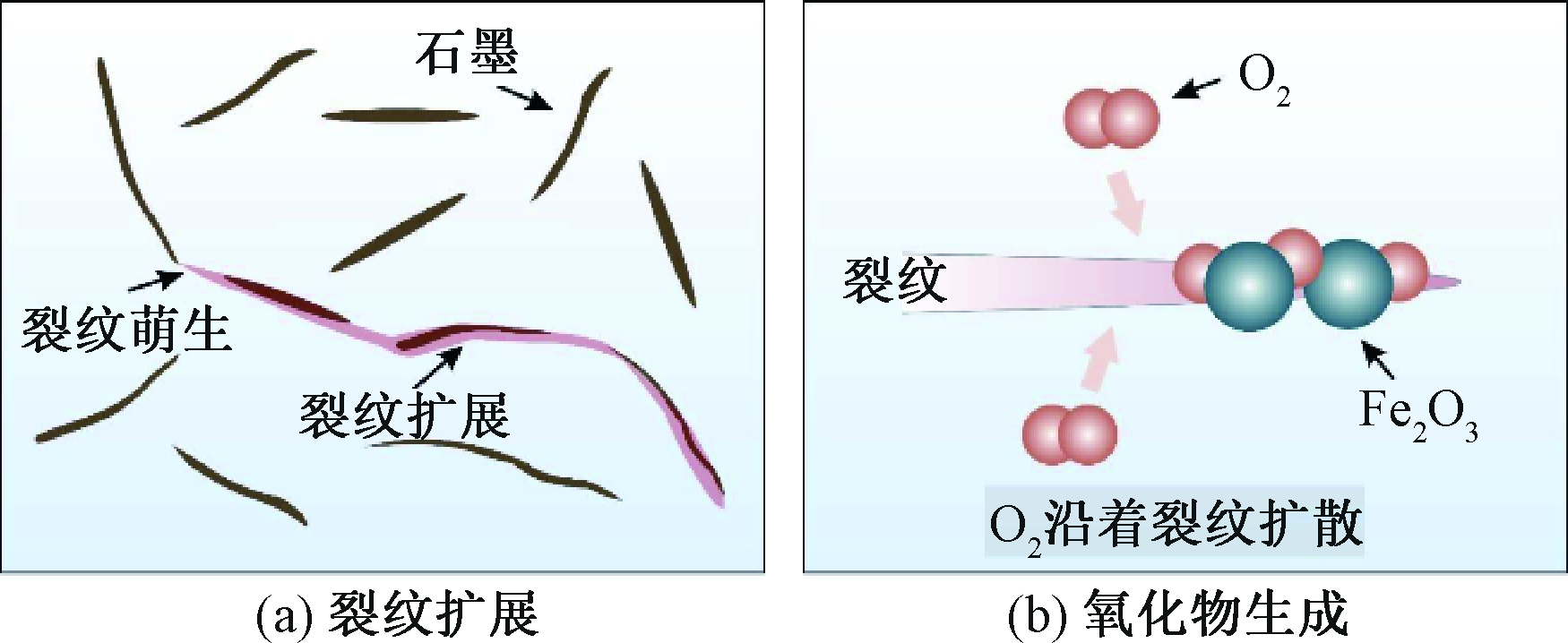

3.2 制动鼓试样热开裂机制

经历循环淬火后,灰铸铁试样易于从石墨边缘以及试样边缘处萌生裂纹,而试样边缘的裂纹萌生应该是实验采用的小样品所导致,实际服役时制动鼓远远大于本试样样品,因此可推断石墨与珠光体界面的裂纹才是制动鼓失效的主要原因,其开裂行为如图11所示。在淬火循环中,石墨与珠光体不同热膨胀系数不同导致的热应力作用下,应力集中系数较大的石墨尖端易于萌生裂纹。此外,石墨相较于基体珠光体是软相,裂纹主要沿着石墨长度方向扩展。裂纹扩展中也生成了断裂面,为氧分子提供了扩散通道,氧分子与铁元素反应生成了氧化铁(图11(b)),即裂纹周围观察到的新生灰色相。

图11 制动鼓试样开裂示意图

Figure 11 Schematic illustrations of cracking for

the brake drum sample

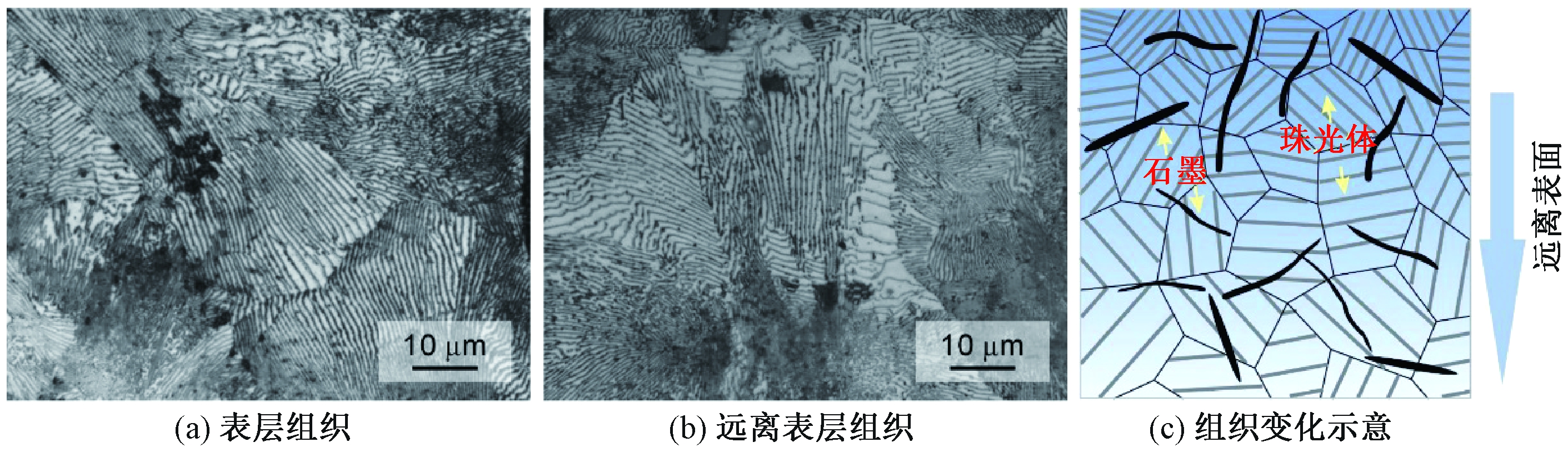

然而,经搅拌摩擦焊改性后,试样的石墨尺寸发生变化(图8),即长宽比减小,导致石墨尖端的应力集中系数减小,变得难以萌生裂纹。此外,表面改性后试样的珠光体片层间距减小(图8),这使得裂纹扩展时阻力增大,即裂纹长度明显减小(图10(a)、10(b))。

为了进一步验证上述结论,观察改性后试样的侧面,发现试样表面珠光体片层间距减小了,如图12(a)和12(b)所示。因此,搅拌摩擦焊处理主要改变了灰铸铁试样表面石墨和珠光体的尺寸特征(图12(c)):一是石墨长宽比减小,导致石墨尖端处应力集中系数降低,提高了裂纹的萌生应力;二是珠光体片层间距减小,导致裂纹扩展阻力增大[12]。二者共同作用提高了灰铸铁抗热开裂能力。

图12 表面改性试样侧面组织形貌

Figure 12 Microstructural characteristics on the side surface of the sample after surface treatment

4 结论

本文利用循环淬火处理模拟了灰铸铁制动鼓实际服役工况,并提出了一种提高制动鼓抗热开裂性能的表面改性方法。

(1)通过循环淬火处理实验模拟制动鼓实际工况,结果表明裂纹易于在石墨尖端处萌生,裂纹扩展过程中为氧气提供了扩散通道,沿着裂纹生成了氧化铁组织。

(2)利用表面改性方法-搅拌摩擦焊改善灰铸铁的组织形貌,改性后试样工作面的石墨组织的长宽比降低,珠光体片层间距也减小了,导致热开裂裂纹难以萌生和扩展。

本文系统研究了循环淬火处理后制动鼓的开裂行为,基于此,提出了利用搅拌摩擦焊工艺提高灰铸铁制动鼓抗热开裂性能,这为改善灰铸铁制动鼓服役性能提供了新方法。

[1] 曹永辉, 刘伟. 汽车制动鼓加工工艺优化方案[J]. 机电元件, 2019, 39(3): 57-60.

CAO Y H, LIU W. Process optimization scheme of automotive brake drum[J]. Electromechanical Components, 2019, 39(3): 57-60.

[2] 李洪. GB/T 34422—2017《汽车用制动盘》国家标准解读[J]. 铸造, 2020, 69(3): 306-310.

LI H. Interpretation of GB/T 34422—2017 “brake disc for automobile”[J].Foundry, 2020,69(3):306-310.

[3] 徐青朋, 白希盛. 道路交通事故车辆制动失效原因探讨[J]. 中国司法鉴定, 2020(4): 99-102.

XU Q P, BAI X S. Discussion on the causes of vehicle braking failure in road traffic accidents[J]. Chinese Journal of Forensic Sciences, 2020(4): 99-102.

[4] 张三川, 郭向利, 田金坤. 汽车鼓式制动器的多工况热-力耦合仿真分析[J]. 郑州大学学报(工学版), 2018, 39(4): 92-96.

ZHANG S C, GUO X L, TIAN J K. Thermo-mechanical coupling analysis of automotive drum brake under multiple braking conditions[J]. Journal of Zhengzhou University (Engineering Science), 2018, 39(4): 92-96.

[5] 于大惠. 灰铸铁卡车制动鼓耦合仿生模型设计及参数优化[D]. 长春: 吉林大学, 2021.

YU D H. Coupling bionic model design and parameter optimization of grey cast iron truck drum brake[D]. Changchun: Jilin University, 2021.

[6] 雷宇, 张忠明, 王嘉河, 等. 汽车制动鼓的成型工艺与失效分析研究现状及进展[J]. 铸造技术, 2021, 42(4): 320-323.

LEI Y, ZHANG Z M, WANG J H, et al. Research status and progress of forming technology and failure analysis of automobile brake drum[J]. Foundry Technology, 2021, 42(4): 320-323.

[7] CASATI R, FACCIN R, VEDANI M. Microstructural evolution and thermal fatigue resistance of grey cast iron[J]. Fatigue &Fracture of Engineering Materials &Structures, 2018, 41(1): 99-110.

[8] 谢源, 卢森加, 张红艳. 一种新型高强度双金属制动鼓的研制[J]. 铸造技术, 2021, 42(4): 292-295.

XIE Y, LU S J, ZHANG H Y. Development of a new type of high strength bimetal brake drum[J]. Foundry Technology, 2021, 42(4): 292-295.

[9] MOONESAN M, HONARBAKHSH RAOUF A, MADAH F, et al. Effect of alloying elements on thermal shock resistance of gray cast iron[J]. Journal of Alloys and Compounds, 2012, 520: 226-231.

[10] WANG B X, PAN Y M, LIU Y, et al. Wear behavior of composite strengthened gray cast iron by austempering and laser hardening treatment[J]. Journal of Materials Research and Technology, 2020, 9(2): 2037-2043.

[11] TONG X, ZHOU H, REN L Q, et al. Thermal fatigue characteristics of gray cast iron with non-smooth surface treated by laser alloying of Cr powder[J]. Surface and Coatings Technology, 2008, 202(12): 2527-2534.

[12] YU D H, ZHOU T, ZHOU H, et al. Effects of pearlite on thermal fatigue and wear resistance of gray cast iron treated by laser[J]. Journal of Materials Engineering and Performance, 2022, 31(5): 3962-3974.

[13] GAO K, QIN X P, CHEN X L, et al. Effect of curved surface shape and feed velocity on microstructure and mechanical performance of gray cast iron after spot continual induction hardening[J]. Journal of Materials Engineering and Performance, 2017, 26(5): 1993-2002.

[14] 谢同轮, 赵宇光, 李梦楠. 重载汽车蠕墨铸铁制动鼓的失效分析[J]. 现代铸铁, 2017, 37(2): 53-57.

XIE T L, ZHAO Y G, LI M N. Failure analysis of heavy duty truck vermicular graphite iron brake drum[J]. Modern Cast Iron, 2017, 37(2): 53-57.

[15] TONG X, ZHOU H, ZHANG W, et al. Thermal fatigue behavior of gray cast iron with striated biomimetic non-smooth surface[J]. Journal of Materials Processing Technology, 2008, 206(1/2/3): 473-480.