0 引言

输电线路杆塔作为电力系统中输电环节的重要枢纽,是电力输送网络安全运行的重要保障。随着中国“双碳”目标的实现,新型电力系统运行对电网智能化建设提出了更高的要求[1]。目前针对输电线路杆塔结构健康监测主要还是依靠人工运维巡检和无人机巡检[2],但是这些方式存在巡检周期长和监测迟滞性的问题,并不能实时掌握输电杆塔结构的健康状态。因此,如何对输电线路杆塔健康状态进行实时精准在线监测一直都是电网运维检修重点关注的问题之一。

随着我国智能电网的建设与发展[3],国内外专家学者对输电杆塔的在线监测展开研究,相关理论方法也取得了一定成果。高明等[4]基于倾角传感器研究了对输电杆塔倾斜角度监测的方法;范贝贝[5]利用图像处理的方式研究了基于智能视频的输电杆塔倾斜在线监测方法;刘艳等[6]研究了基于卫星技术的杆塔形变监测方法。但是上述监测方法只能间接监测杆塔整体受力倾斜及形变的状况,无法直接有效监测到杆塔角钢结构的健康状态。近年来,新型传感技术不断向数字化和智能化方向发展[7],部分学者开始对杆塔角钢应变在线监测进行研究。刘福营[8]研究了基于电阻式应变传感器的杆塔角钢应变监测方法,但是电阻应变计测量精度受自然环境影响很大,必须对应变计进行防水、防潮处理,采用的金属基片容易疲劳导致灵敏度下降。黄新波等[9]采用一种粘贴光纤应变片的方式对输电杆塔角钢应力进行监测,但应变片的安装方式对测量精度影响较大。初金良等[10]在输电杆塔不同高度位置上焊接振弦应变计获取角钢应变数据,对输电杆塔结构进行健康监测及疲劳破坏分析,但是焊接式的振弦应变计存在使用寿命短和测量误差大的问题。

针对上述输电杆塔结构健康状态在线监测方法存在的问题,本文基于光纤光栅传感器提出了一种考虑传感器安装位置及方式的输电杆塔角钢应变精准在线监测方法,并以此为基础设计了输电杆塔角钢应变在线监测系统,对某220 kV输电线路杆塔进行了安装测试运行,研究结果在实际工程应用中具有较高的参考价值。

1 输电杆塔角钢表面应变特性分析

1.1 角钢表面应变特性有限元模型

输电线路中的角钢铁塔是一种空间超静定结构,工程上采用有限元分析理论对其进行力学仿真计算[11]。在ANSYS软件中多采用BEAM188单元来模拟杆塔角钢,该单元基于Timoshenko梁理论,考虑了剪切变形效应且变形后横截面保持平面不发生扭曲,适用于对杆塔角钢梁结构进行分析[12]。

输电杆塔角钢应变监测需要在角钢杆件上安装应变传感器,通过获取测点位置的应变值来判断角钢受力情况。然而对于传感器在角钢表面上的安装位置,根据角钢自身特点一共有4个面可以选择,因此,为了提高角钢应变测量的准确性,对角钢表面的应变响应关系进行分析,以输电杆塔上L65×5规格的角钢为研究对象进行有限元仿真计算来提取其表面不同测点的应变值。

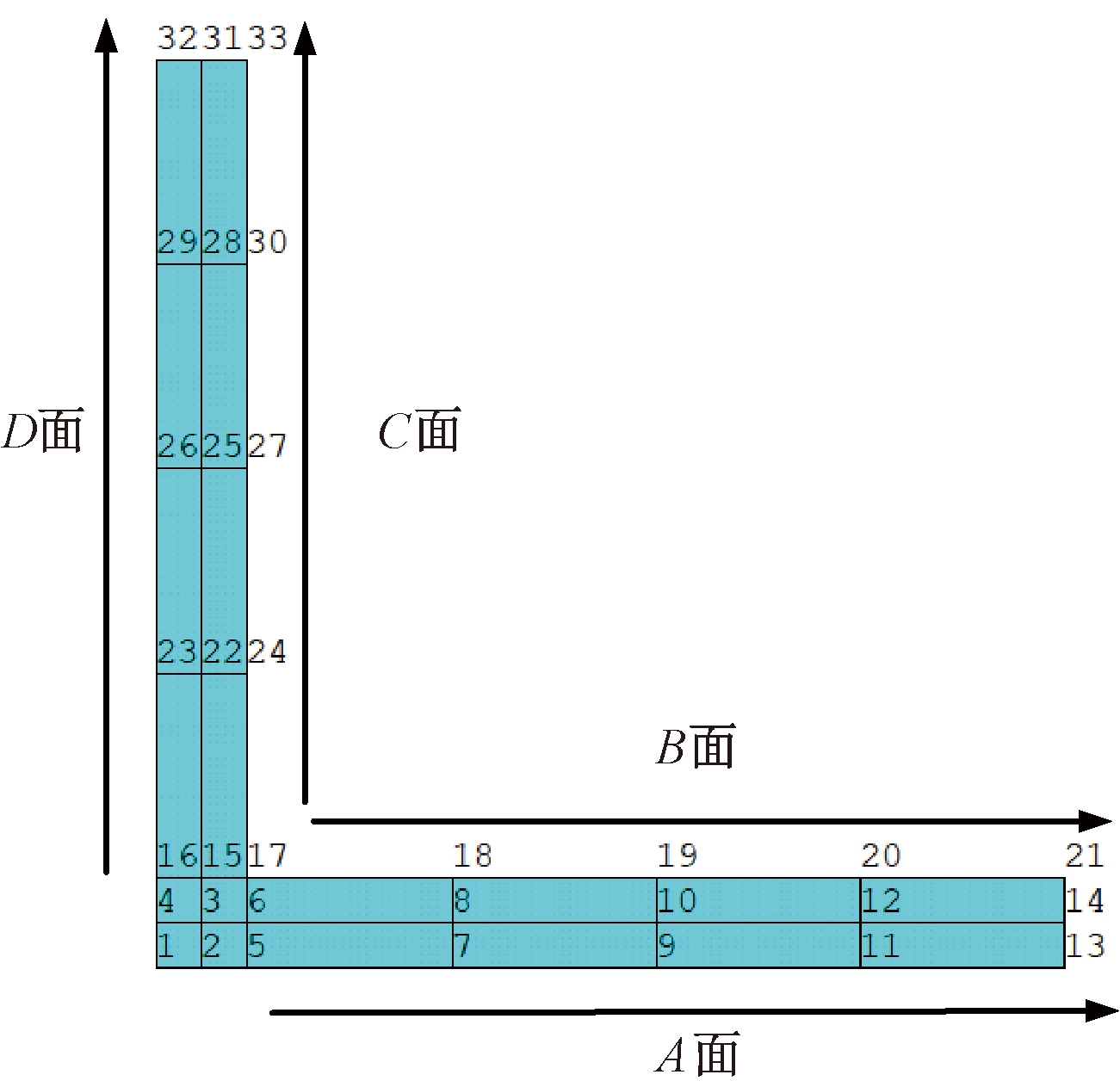

BEAM188单元截面中的每个栅格内含4个积分点,在材料本构关系的计算中,角钢单元的应力和应变结果先在截面的积分点处计算,然后再外推至截面的角节点处,在ANSYS软件中通过定义单元表可以提取不同位置处的单元截面中的角节点计算结果。单元截面栅格的划分情况如图1所示,其中的数字表示角节点编号,A面和D面中的单元截面角节点(5、7、9、11、13和16、23、26、29、32)属于角钢外表面节点,B面和C面中的单元截面角节点(17、18、19、20、21和17、24、27、30、33)属于角钢内表面节点。

图1 角钢单元截面的角节点分布

Figure 1 Nodes distribution of angle steel element section

1.2 角钢表面应变响应仿真分析

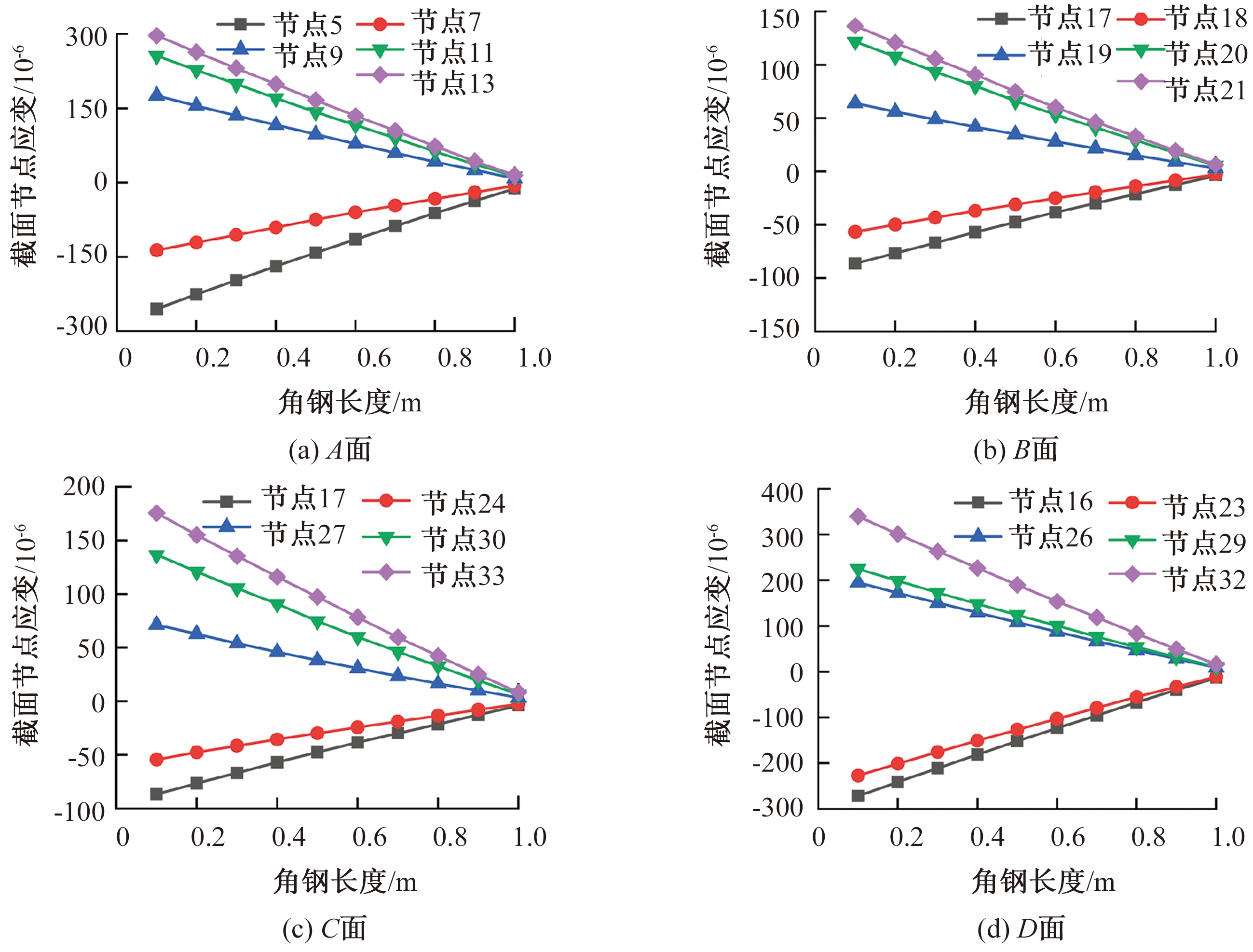

对上述角钢进行应力-应变仿真时,通过约束角钢一端的全部自由度,对另一端模型分别施加z方向的轴向力和x、y方向的非轴向力,大小分别为200、400、600、800 N,,共模拟组合形成12种不同的外力荷载工况进行仿真计算。结果表明:当角钢受轴向荷载时,四个面的角节点轴向应变都一样,并且外力荷载越大,节点的轴向应变越大;当角钢受非轴向荷载时,四个面的截面角节点轴向应变响应结果不同,对比分析不同表面的截面节点轴向应变结果可知,相同工况下角钢外表面的A面和D面比内表面的B面和C面应变响应值大。当外力为x方向的400 N非轴向荷载时,每个面上不同单元截面节点的轴向应变随角钢长度变化的分布关系如图2所示。

图2 角钢不同表面节点应变结果

Figure 2 Results of section nodes strain on angle steel

由图2可以看出,当角钢受到非轴向荷载时,相同工况下角钢外表面比内表面的曲线斜率大,即角钢外表面比内表面的应变响应灵敏度高,因此在对杆塔角钢进行应变监测时要使所测角钢应变误差相对较小,应该考虑将传感器安装在应变响应灵敏度较大的角钢外表面位置。

2 传感器安装方式对应变测量结果的影响

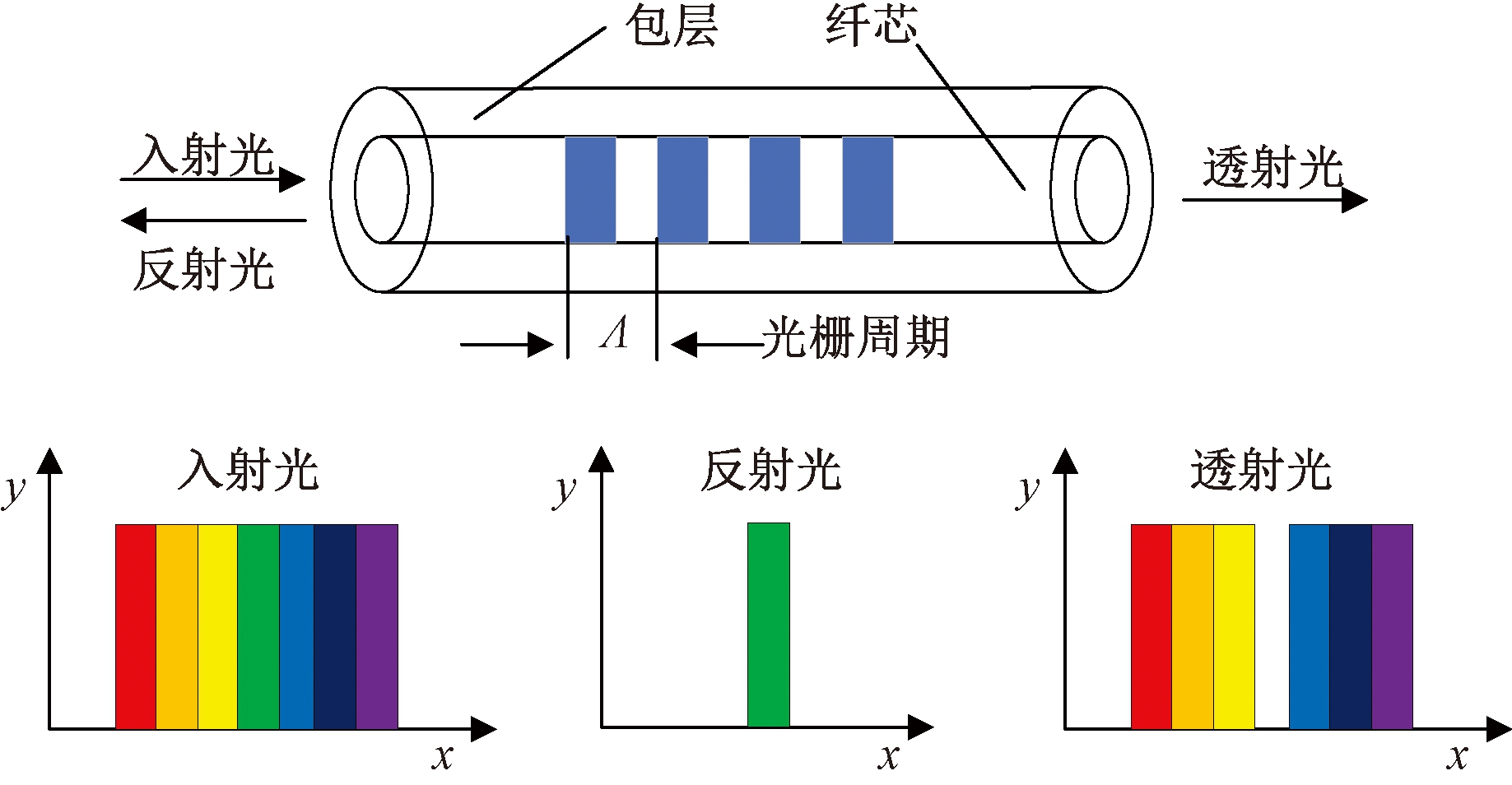

2.1 光纤光栅传感器的工作原理

光纤布拉格光栅(fiber bragg grating,FBG)传感器相比于传统的传感器具有灵敏度高、使用寿命长、抗电磁干扰等优点[13-14]。目前相关光纤传感技术已比较成熟,将其用于测量输电杆塔角钢应变可以实现稳定可靠的监测。其工作原理如图3所示,宽谱光源发出的光进入光栅,纤芯内的光栅将满足布拉格条件特定波长的光反射回来,根据光纤光栅模式耦合理论可知反射光的中心波长为

图3 光纤光栅传感器的工作原理

Figure 3 Schematic diagram of FBG strain sensor

λB=2neffΛ。

(1)

式中:λB为反射光的中心波长;neff为纤芯有效折射率;Λ为光纤光栅周期。

当光纤光栅受到所处环境中应变或温度等物理量的影响时,neff和Λ将会发生变化,从而引起λB发生偏移,因此可以通过检测λB的偏移量来监测所处环境中应变或温度的变化。

反射光中心波长λB的总偏移量与应变和温度的变化关系表达式如下:

(2)

式中:Pe为光纤有效弹光系数;Δε为应变变化;α和β为光纤的热光系数和热膨胀系数;ΔT为温度变化。

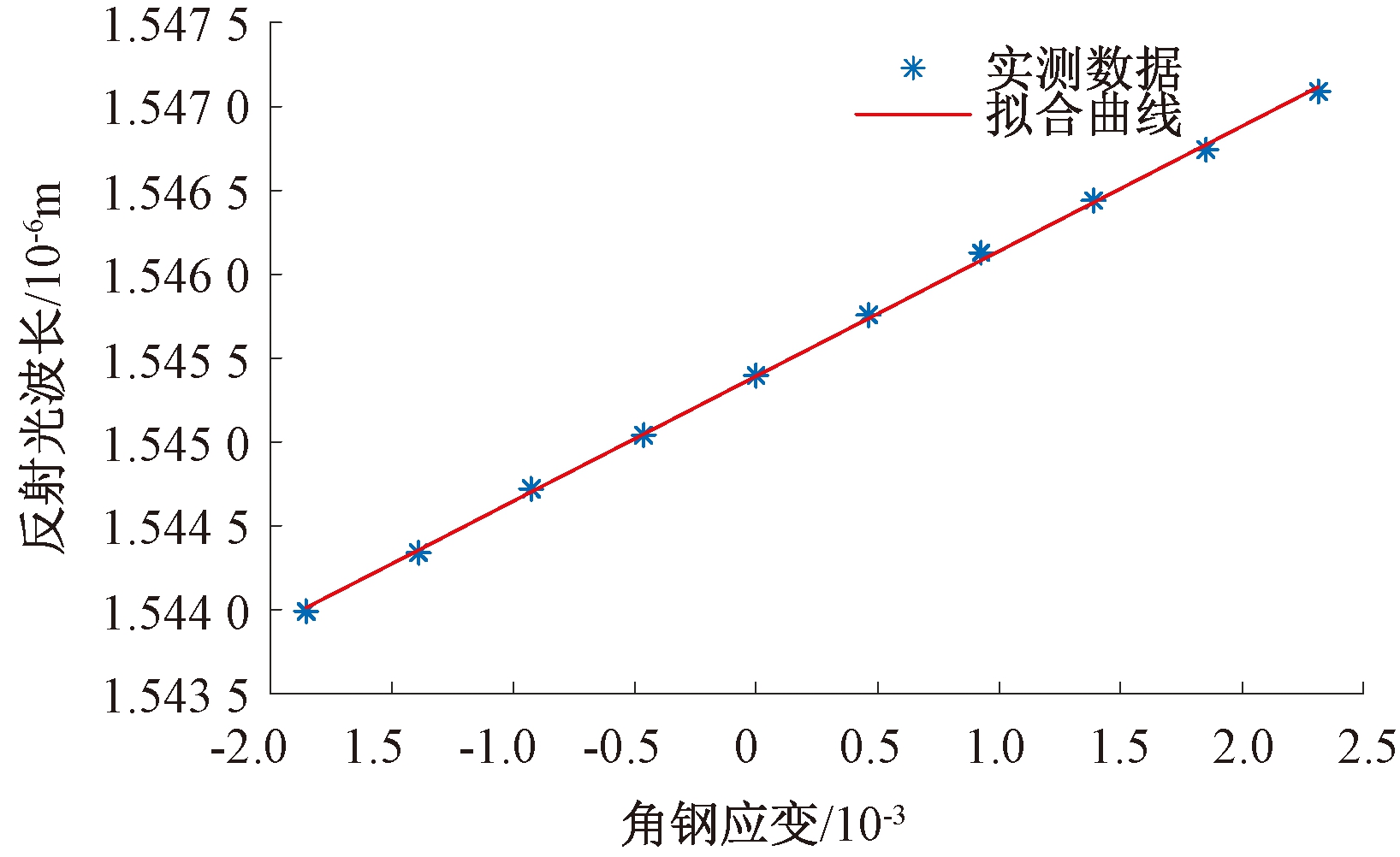

2.2 光纤光栅传感器的标定

在利用光纤光栅传感器测量角钢应变的实验之前,需要对应变传感器进行标定。在实验室中将长度为800 mm的Q235角钢置于拉伸试验机上,将其一端固定,另一端施加轴向拉伸和压缩载荷使其产生应变,测量记录角钢的实际应变值ε(正方向表示拉伸,负方向表示压缩),即角钢变化量ΔL与原长度L的比值。通过光纤光栅解调仪实时记录反射光的中心波长值,将记录的实验结果散点图利用MATLAB曲线拟合得到光纤光栅应变传感器的灵敏度标定曲线,如图4所示。

图4 传感器的灵敏度标定曲线

Figure 4 Sensitivity calibration curve of strain sensor

反射光波长和角钢应变的表达关系式为

λB=0.742 4×10-6ε+1.545×106。

(3)

从图4中可以看出,反射光中心波长和角钢应变呈现良好的线性关系,两者的相关系数为99.98%,因此可以将光纤光栅应变传感器用于准确测量角钢的应变,其测量精度满足实际应用要求。

2.3 传感器安装方式对角钢应变测量的影响

目前在FBG封装方式上较多采用不会改变光纤光栅应变传感特性的毛细钢管光纤光栅封装工艺,并且经研究表明在此封装工艺基础上采用两端设置夹持构件的传感器应变传递率最高[15],因此本文选择采用毛细钢管封装工艺的夹持式传感器对杆塔角钢应变进行测量。对于野外输电杆塔角钢应变监测,选择合适的光纤光栅传感器安装方式,使角钢应变可以精准有效地传递到光纤光栅传感器中,也是实现角钢应变精准监测的关键。

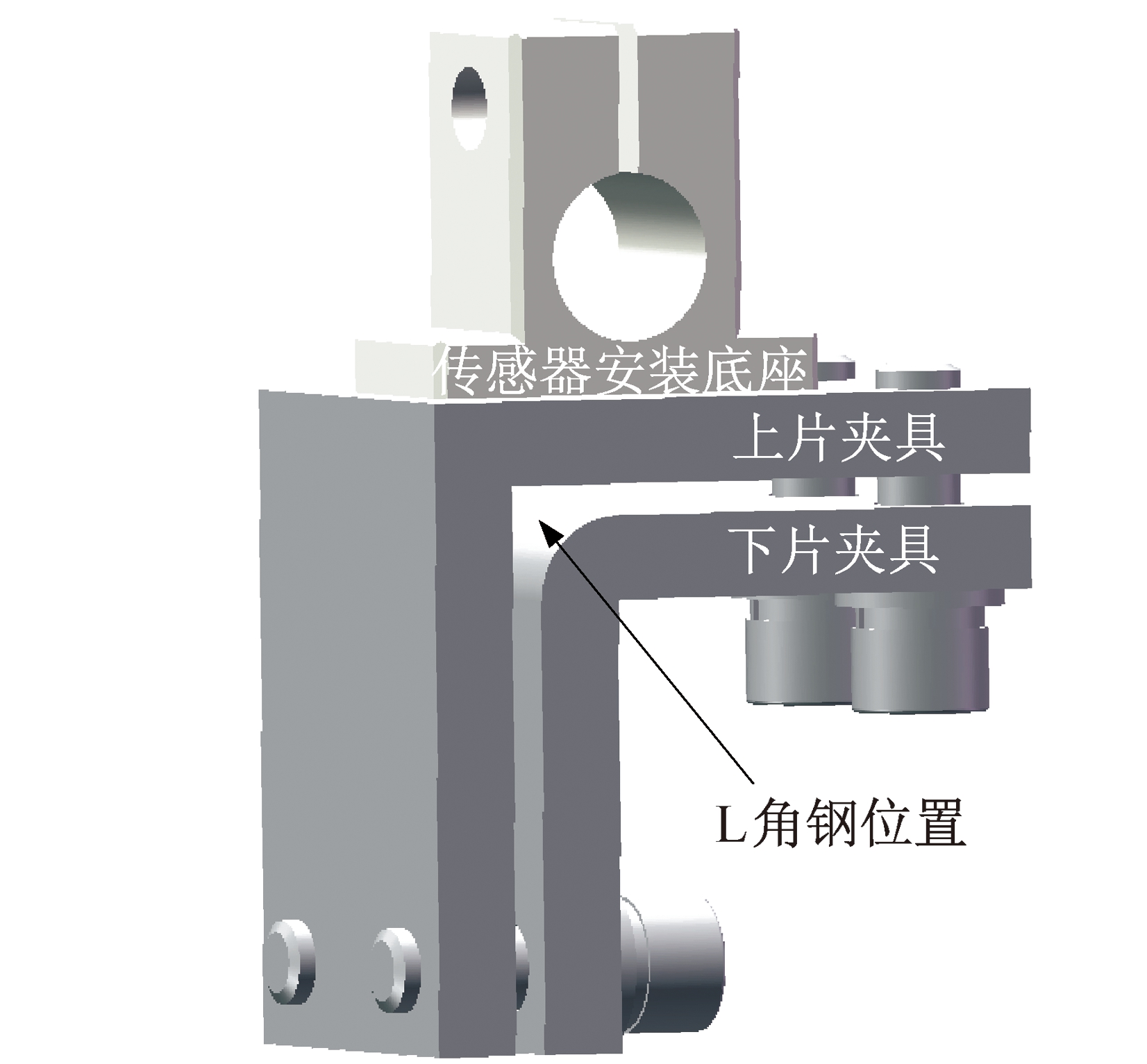

为了使光纤光栅传感器与被测角钢结构紧密贴合,目前常见的安装方式主要有胶粘剂粘贴和焊接两种方式[16]。采用焊接方式会改变或损坏角钢原有的结构性能,使实际测量产生较大误差。因此本文根据输电杆塔结构中L角钢的形状特点,设计了一种可拆卸手环式的L型专用夹具,如图5所示,上下两片L夹具可以将传感器和角钢紧密贴合产生协同形变。

图5 传感器夹具设计图

Figure 5 Schematic diagram of fixture design for sensor

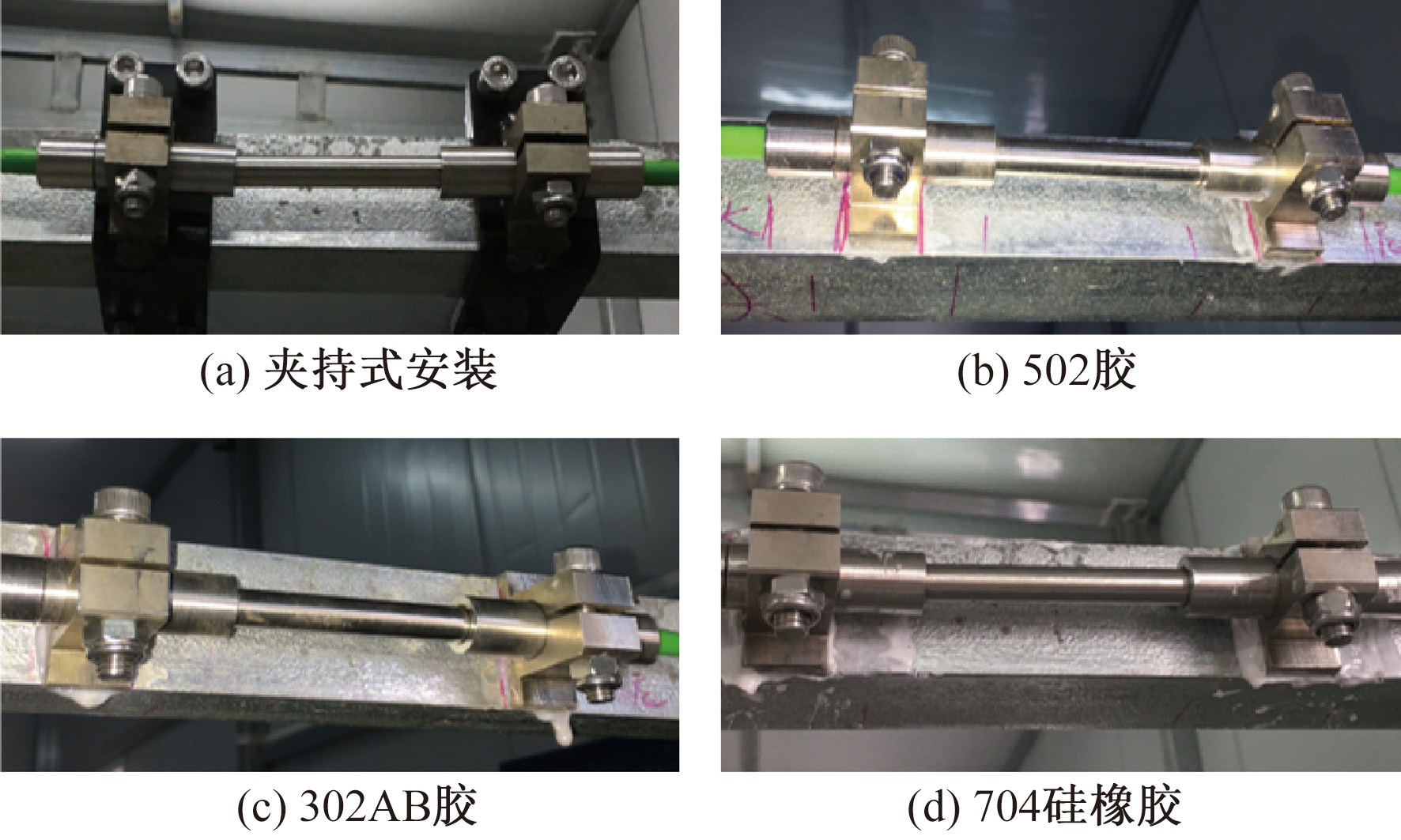

在实验室中搭建测试平台,采用本文设计的传感器夹具和不同胶粘剂材料[16]将传感器固定在角钢外表面同一位置开展角钢应变实验测量,如图6所示。通过在其端部施加大小不同的荷载对角钢应变进行多次测量并记录,保持传感器的安装位置等其他因素不变,对比分析传感器不同安装方式对角钢应变测量的影响。为了避免偶然误差,同一荷载作用下进行3次重复测量取均值作为测量结果。

图6 光纤光栅传感器安装方式

Figure 6 The installation method of FBG sensor

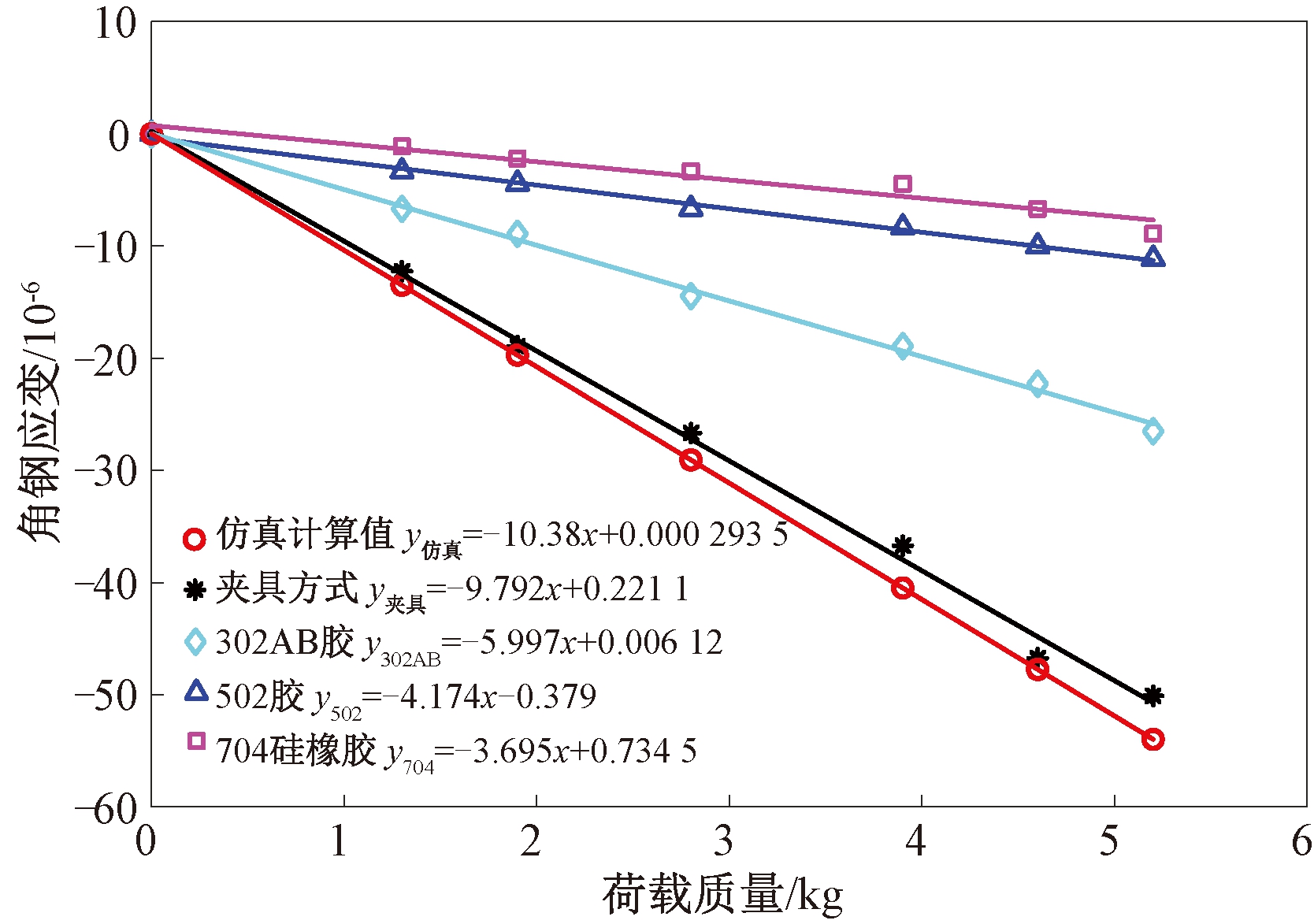

实验测量结果和仿真计算结果的散点图拟合曲线对比如图7所示。将实测拟合方程中的一次项系数与仿真拟合方程的一次项系数之比定义为应变传递系数,则302AB胶的应变传递系数为57.88%;502胶的应变传递系数为40.21%;704硅橡胶的应变传递系数为35.60%;夹具安装方式的应变传递系数为94.34%。通过对比可以看出,采用夹具安装方式下的角钢应变测量结果的应变传递系数和测量精度相对最高,因此使用本文设计的夹具方式固定传感器对角钢应变进行测量能保证角钢应变可以有效传递给光纤光栅传感器。

图7 实验测量结果拟合曲线

Figure 7 Curves of experimental measurement results

3 算例分析

3.1 输电塔线体系有限元模型

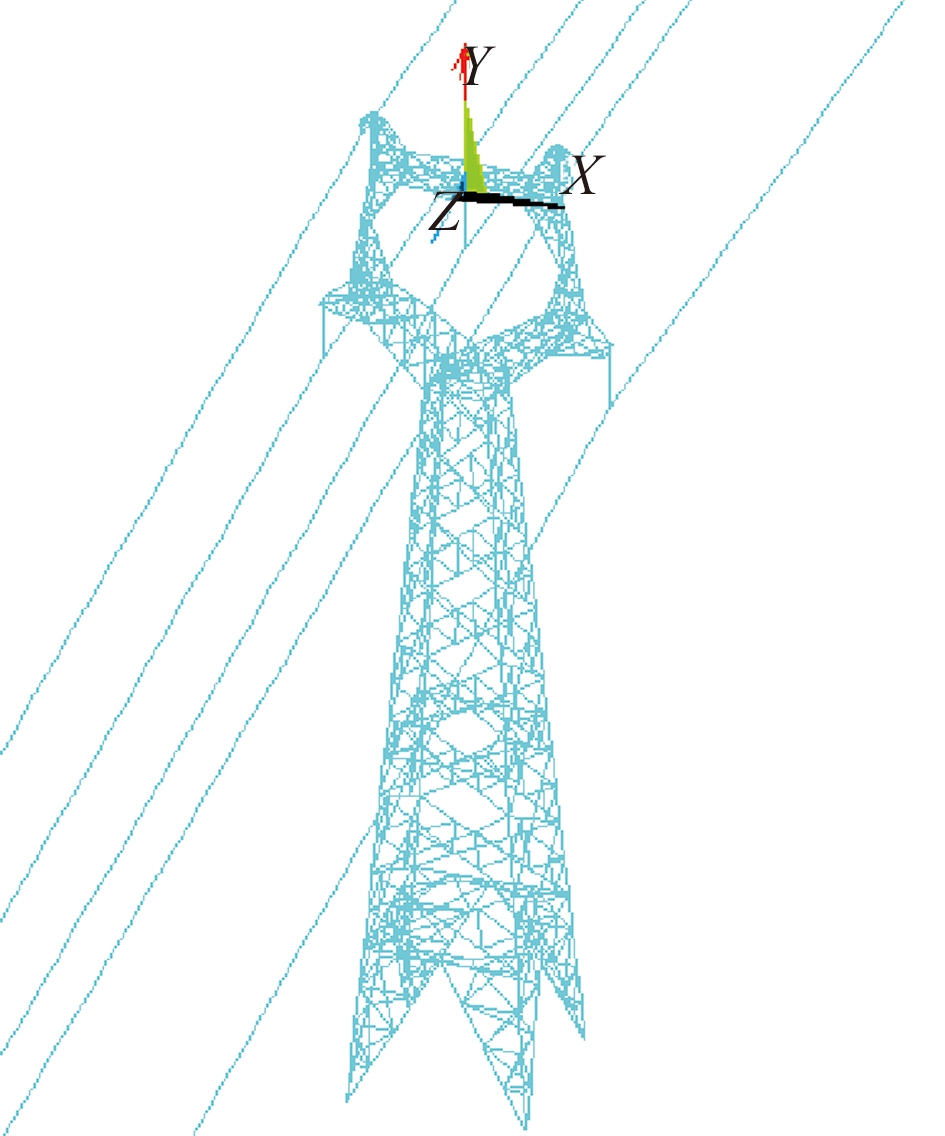

在对输电杆塔角钢应变在线监测时,选择合适的安装位置作为监测点,这些监测点既要能充分反映输电杆塔结构受力稳定性的信息,也要考虑传感器安装数量和成本问题。以河南省境内容易受大风灾害影响的某220 kV输电线路杆塔为研究对象,根据实际线路图在ANSYS软件里面建立1∶1三维精细化输电塔线体系有限元模型,如图8所示。

图8 输电塔线体系局部模型

Figure 8 Model of transmission tower line system

3.2 传感器监测点安装位置分析

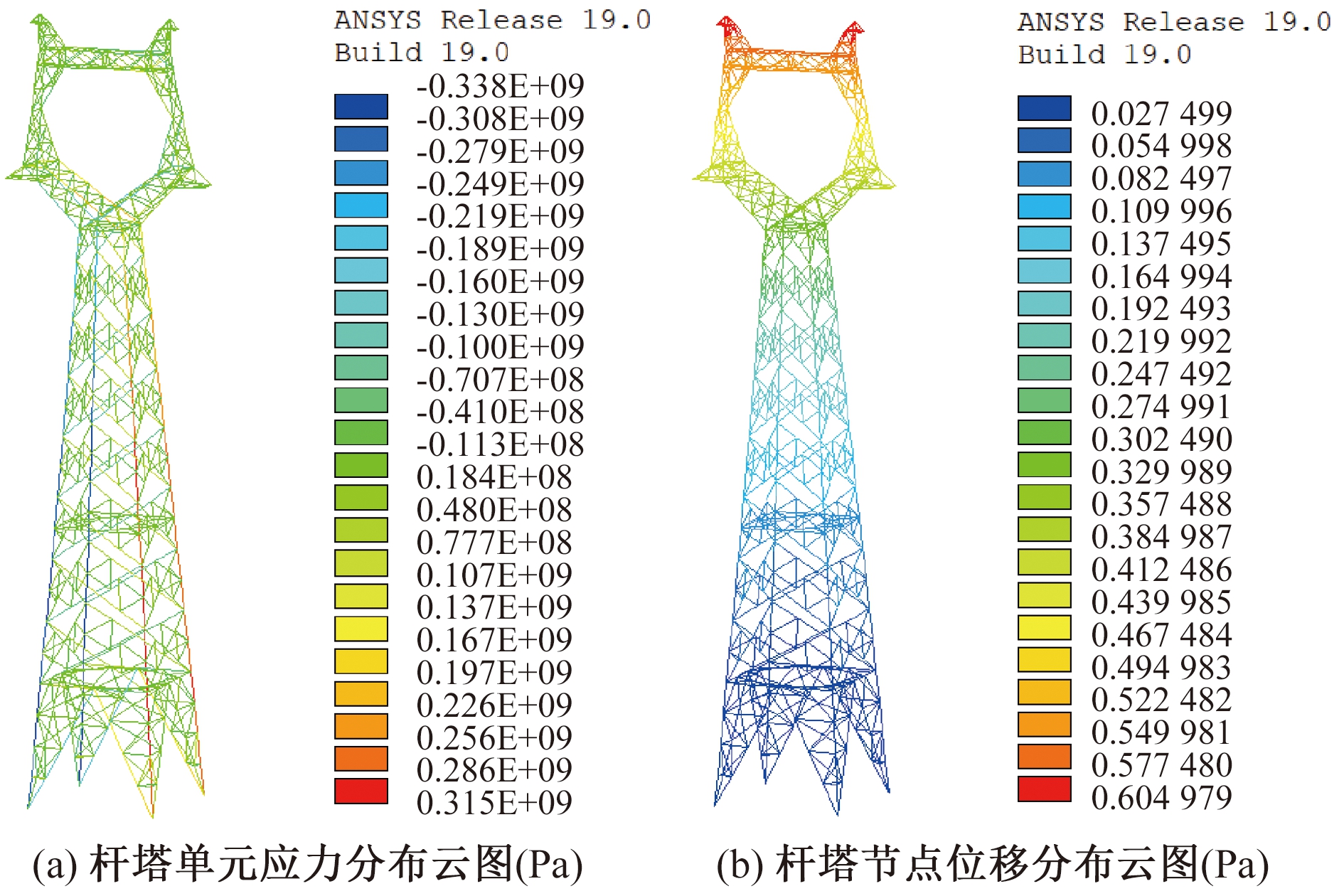

考虑铁塔角钢杆件的结构和几何非线性,在ANSYS有限元软件中对模型循环施加风荷载,风速为5~30 m/s,风向角为30°、60°、90°,共组合成18种不同的风荷载工况。当风荷载的风速为30 m/s,风向角为90°时,输电杆塔模型的轴向应力及位移分布云图如图9所示。可以看出,单元应力集中分布在杆塔主材上,最大拉应力为315 MPa,最大压应力为338 MPa。

图9 输电杆塔有限元仿真结果

Figure 9 Finite element simulation results of tower

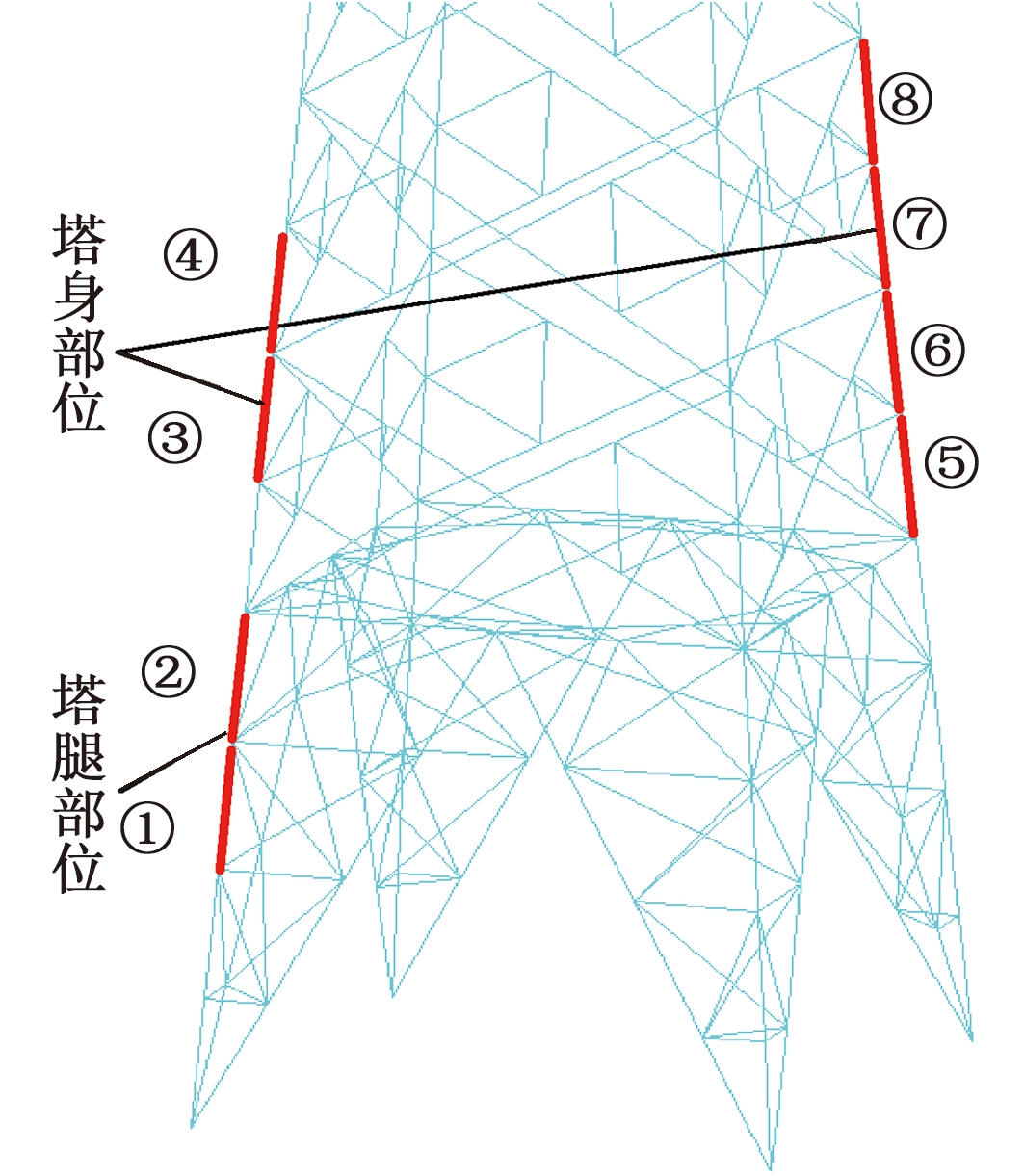

对于角钢杆件,一般以屈服强度作为判断其失效的依据,即当其所受应力超过屈服强度时,角钢失效变形导致承载力迅速下降。因此,基于上述有限元仿真,计算出杆件轴向应力和自身屈服强度的比值绝对值,整理导出杆塔各角钢单元应力比值较大的单元并排序,将不同工况下出现角钢薄弱点次数最多的角钢单元进行统计,输电杆塔角钢薄弱单元的位置分布如图10所示。

图10 角钢薄弱单元分布

Figure 10 Distribution of weak elements in angle steel

由图10可以看出,此输电杆塔角钢杆件最易出现薄弱点的位置是塔腿和塔身的部分角钢,尤其是铁塔塔身中间主材部位出现了多处薄弱角钢的集中分布,这说明此输电线路铁塔在大风作用下塔身中部会发生较大的结构变形或承载失效,甚至发生倒塔事故。因此,结合上述仿真计算结果,选取这些角钢薄弱点作为光纤光栅传感器的安装位置,可以最直接有效地监测输电杆塔结构薄弱角钢的状态。

4 实测验证

4.1 输电杆塔角钢应变精准在线监测系统

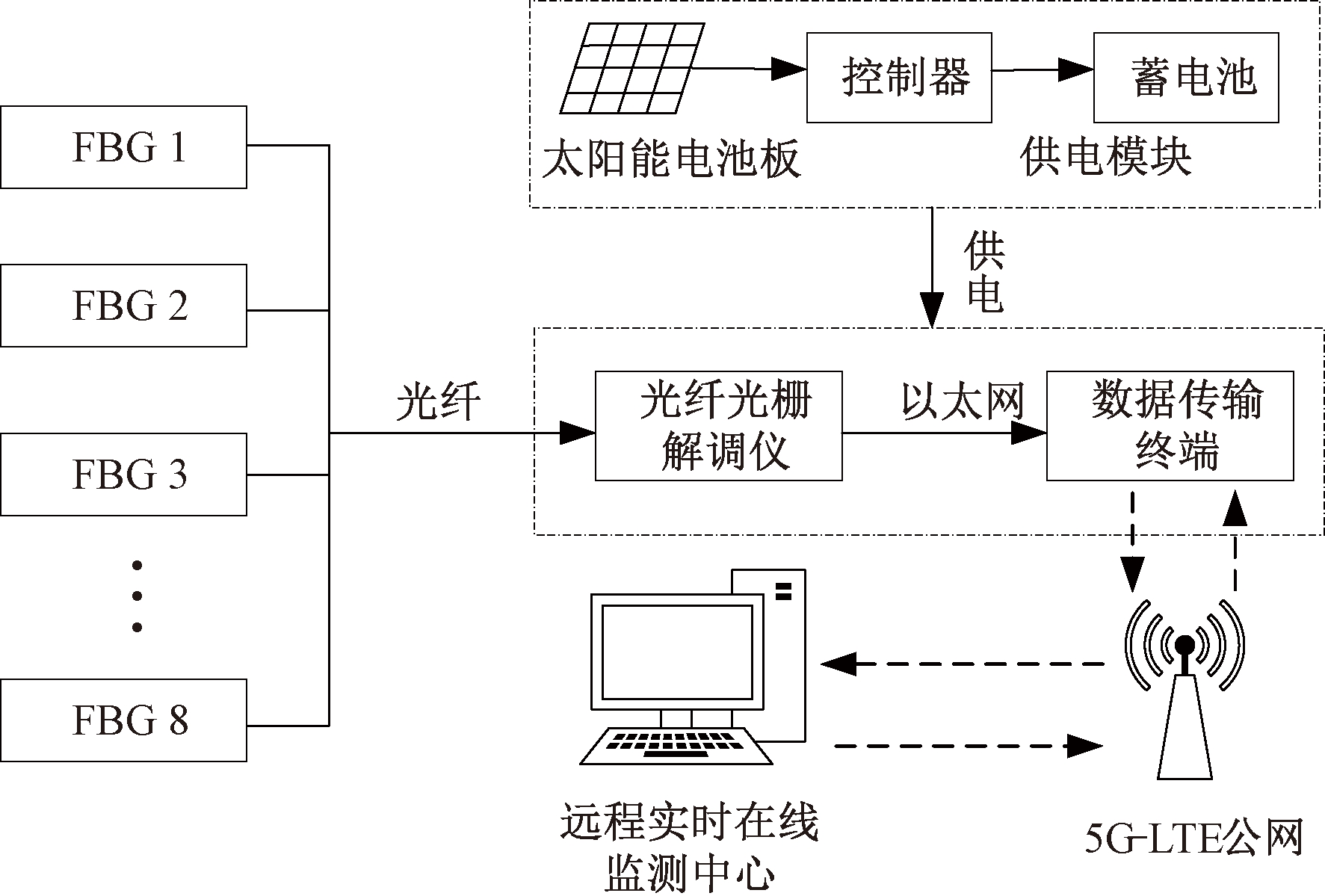

为了验证本文方法的有效性,设计了一种基于光纤光栅传感器的输电杆塔角钢应变监测系统,如图11所示,该系统主要包含:太阳能供电系统模块、光纤光栅传感器应变测量与采集模块、数据信号传输及远程监测模块等。在输电杆塔角钢薄弱点位置依次安装光纤光栅传感器,由于光纤光栅传感器同时对应变和温度敏感,因此在实际的角钢应变测量中还需要考虑温度交叉敏感带来光纤波长变化的问题。本文在设计方案中采用温度补偿的方式来消除温度漂移带来的影响,即在每个应变通道中串联一个温度传感器作为温度补偿,当杆塔角钢受到外部荷载,应力发生变化时,光纤光栅解调仪可以实时解调传感器反射光的中心波长,从而同步监测各测点角钢应变值的大小,然后数据传输终端通过5G-LTE公网将监测的角钢应变数据上传至实验室服务器的远程监测中心,远程监测中心即可实现对角钢测点应变值的实时监测与数据分析。

图11 输电杆塔角钢应变监测系统设计示意图

Figure 11 Design drawing of transmission pole tower angle steel monitoring system

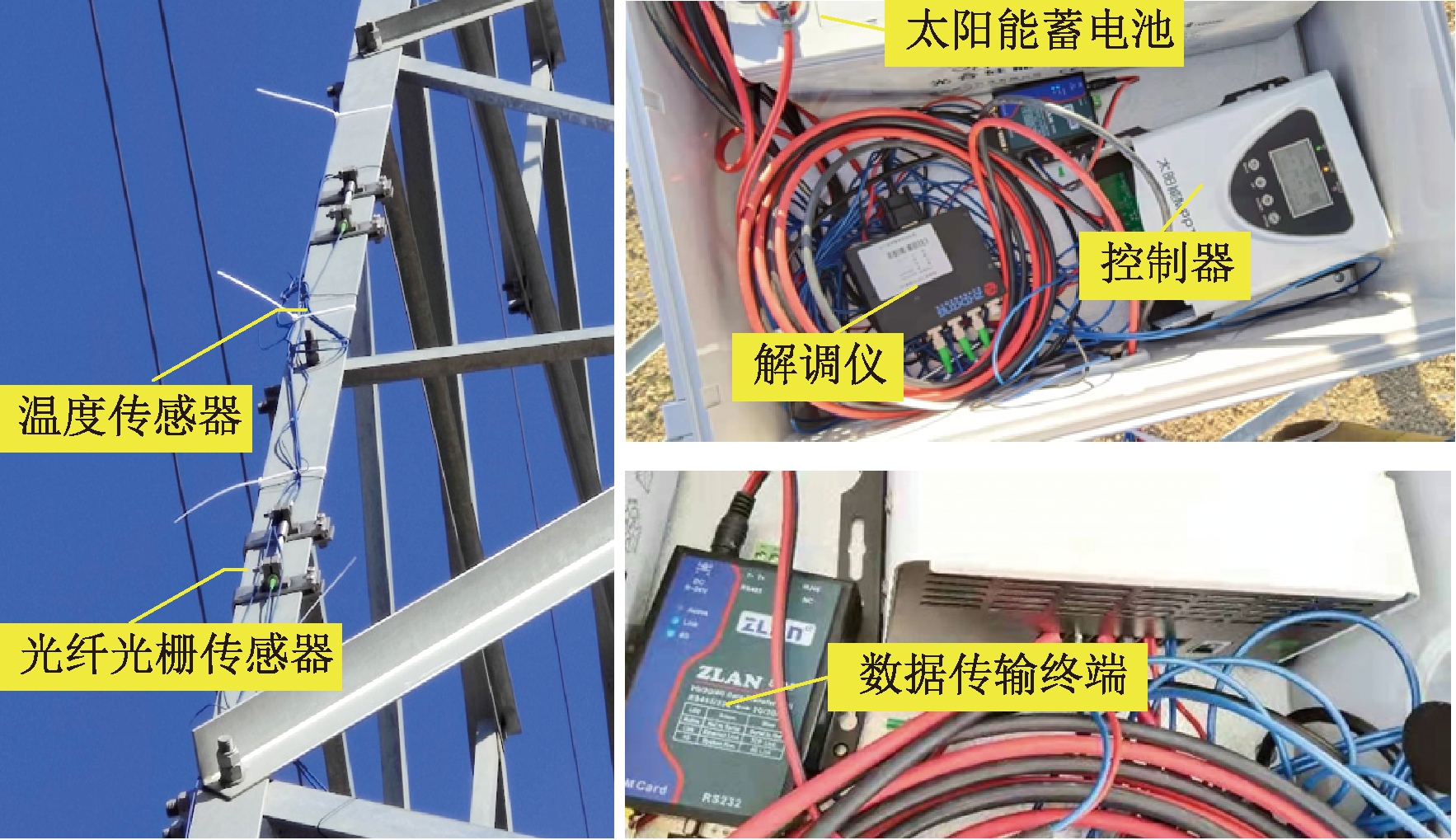

将搭建好的输电杆塔角钢应变在线监测系统安装在上述某220 kV实际线路中的输电杆塔上进行现场实测,为掌握输电杆塔所处环境的实时风速,同时安装了风速测量仪实时采集现场的风速及风向情况,监测系统安装完成后,经现场测试,设备运行状态一切正常,光纤光栅传感器及数据采集系统现场安装实况图如图12所示。

图12 在线监测系统安装实况图

Figure 12 Construction drawing for monitoring system installation

4.2 实测与仿真数据分析

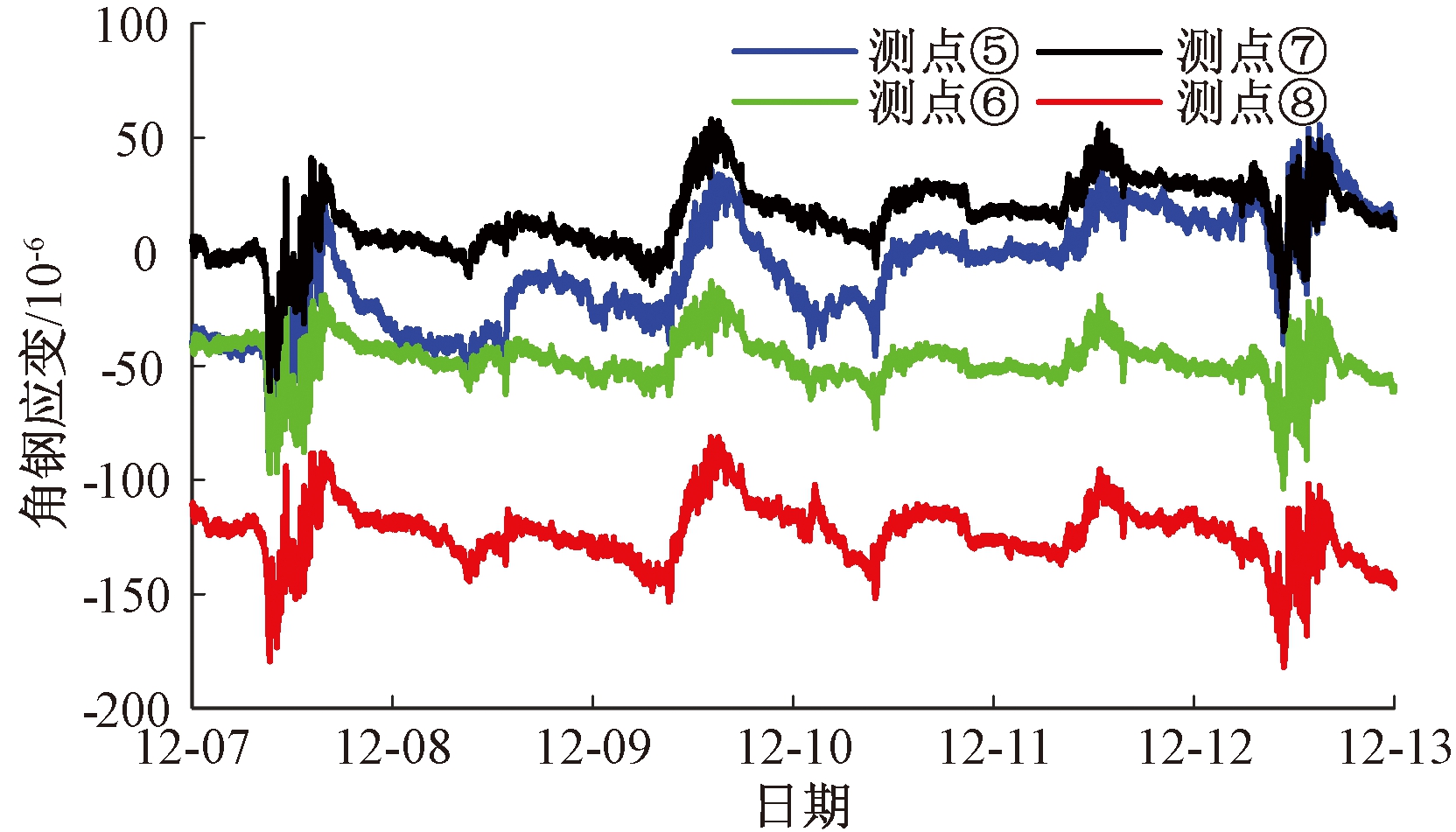

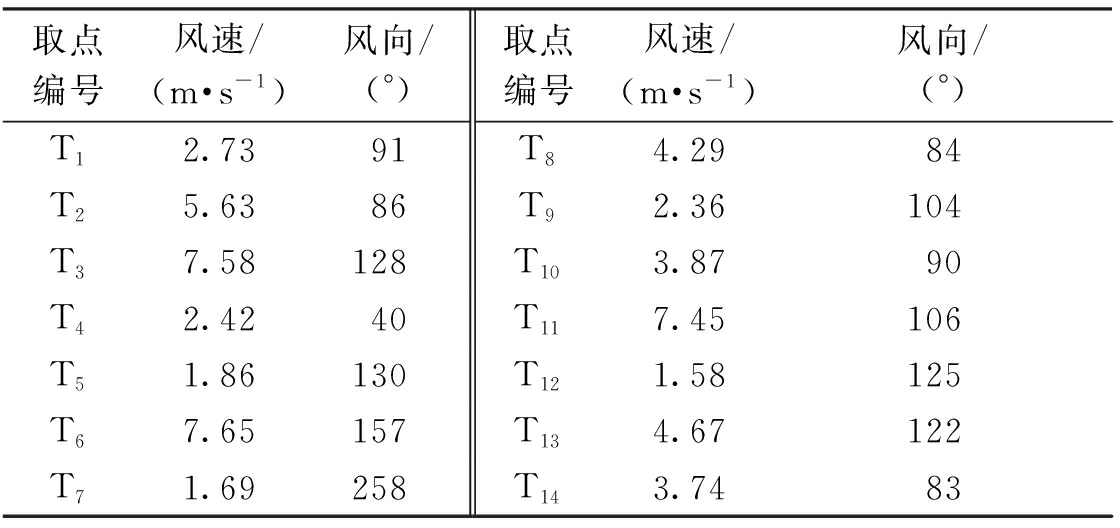

此在线监测系统自安装后所有设备一直在持续稳定地运行,整理统计2021年12月7日至13日期间光纤光栅传感器的在线监测运行数据,其部分监测点的测量数据结果如图13所示,选取现场实测风速中14个不同时间点下对应的风速数据进行有限元仿真验证,不同提取点的具体风速和风向数据如表1所示。

图13 应变测量结果变化曲线

Figure 13 Curve of strain measurement results

表1 风速提取点数据

Table 1 Extraction results of wind speed data points

取点编号风速/(m·s-1)风向/(°)取点编号风速/(m·s-1)风向/(°)T12.7391 T84.2984 T25.6386 T92.36104 T3 7.58128 T103.8790 T4 2.4240 T117.45106 T5 1.86 130T121.58 125T6 7.65 157T134.67 122T7 1.69258T143.7483

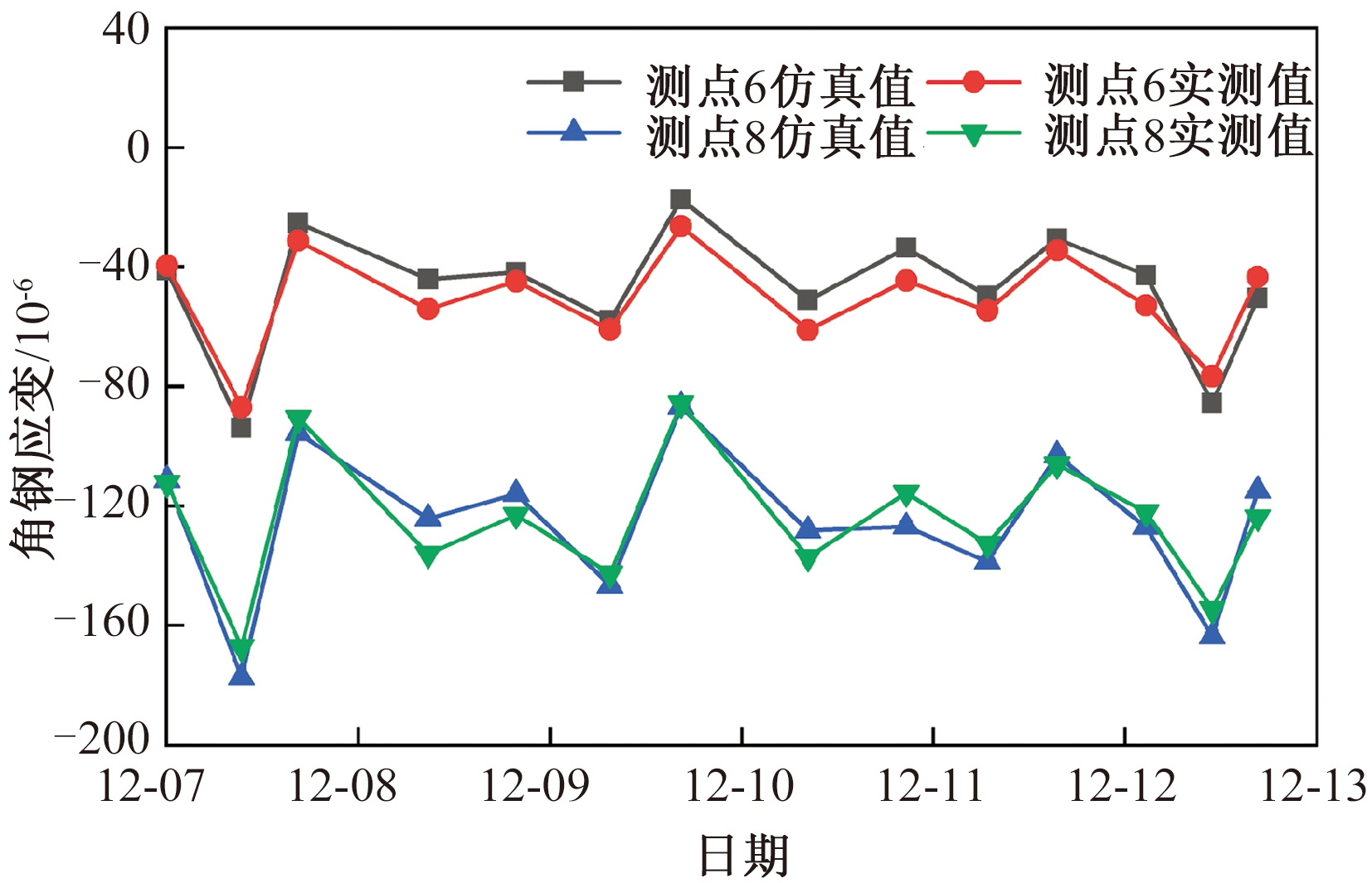

将上述实测情况下不同时刻的风速和风向数据导入输电塔线体系有限元仿真模型中进行计算,对不同情况下各测点的有限元仿真计算结果整理统计分析,其中部分测点的有限元仿真计算结果和现场实测数据对比情况如图14所示。

图14 测点仿真结果与实测数据对比

Figure 14 Comparison of simulation and measurement

由图14可知,采用本文方法设计的在线监测系统实测的应变数据具有较高的准确度,实测数据和仿真数据整体变化趋势满足一致性,两者数据点的结果吻合度较高,实测数据与仿真数据的应变测量误差小于1.5×10-5,最大相对误差小于6.28%,有效验证了本文方法的准确性,同时设计的在线监测系统也满足实际测量需求,具有广泛的工程应用价值。

5 结论

针对目前输电杆塔角钢应变监测方法及测量精度存在的不足,本文基于光纤光栅传感器提出了一种考虑传感器安装位置及方式的输电杆塔角钢应变精准在线监测方法,研究结论如下。

(1) 角钢不同表面的应变响应灵敏度存在一定差异,通过有限元分析发现将传感器安装在角钢外表面的位置可以获得较小的测量误差。

(2) 实验证明采用本文设计的L型夹具安装方式对角钢应变进行测量可以保证应变结果有效传递给光纤光栅传感器,且其测量精度也相对最高。

(3) 利用本文方法设计搭建的输电杆塔角钢应变精准在线监测系统通过实测验证具有较高的测量精度,实测数据与仿真结果的应变测量误差小于1.5×10-5,最大相对误差小于6.28%,满足实际工程测量需求,研究结果为输电杆塔的精准运维提供了一定的参考。

[1] 江秀臣, 许永鹏, 李曜丞, 等. 新型电力系统背景下的输变电数字化转型[J]. 高电压技术, 2022, 48(1): 1-10.

JIANG X C, XU Y P, LI Y C, et al. Digitalization transformation of power transmission and transformation under the background of new power system[J]. High voltage engineering, 2022, 48(1): 1-10.

[2] 彭向阳, 钱金菊, 吴功平, 等. 架空输电线路机器人全自主巡检系统及示范应用[J]. 高电压技术, 2017, 43(8): 2582-2591.

PENG X Y, QIAN J J, WU G P, et al. Full automatic inspection system and its demonstration application based on robot for overhead transmission lines[J]. High voltage engineering, 2017, 43(8): 2582-2591.

[3] 马民, 秦佳, 杨东升, 等. 人工智能在电力系统中的应用综述[J]. 郑州大学学报(工学版), 2019, 40(5): 23-31.

MA M, QIN J, YANG D S, et al. Review on the application of artificial intelligence in power systems[J]. Journal of Zhengzhou university (engineering science), 2019, 40(5): 23-31.

[4] 高明, 赵振刚, 李英娜, 等. 基于光纤传感的输电线路杆塔倾斜监测研究[J]. 电子测量与仪器学报, 2018, 32(12): 51-59.

GAO M, ZHAO Z G, LI Y N, et al. Monitoring and research on tilt of transmission line tower based on optical fiber sensing[J]. Journal of electronic measurement and instrumentation, 2018, 32(12): 51-59.

[5] 范贝贝. 基于智能视频的输电线路杆塔状态在线监测方法研究[D]. 哈尔滨: 哈尔滨理工大学, 2018.

FAN B B. Research on online monitoring method of transmission tower state based on intelligent video[D]. Harbin: Harbin University of Science and Technology, 2018.

[6] 刘艳, 胡毅, 王力农, 等. 高分辨率SAR卫星监测特高压输电铁塔形变[J]. 高电压技术, 2009, 35(9): 2076-2080.

LIU Y, HU Y, WANG L N, et al. Surveillance for 1000 kV transmission tower deformation using high-resolution SAR satellite[J]. High voltage engineering, 2009, 35(9): 2076-2080.

[7] 王敏学, 李黎, 周达明, 等. 分布式光纤传感技术在输电线路在线监测中的应用研究综述[J]. 电网技术, 2021, 45(9): 3591-3600.

WANG M X, LI L, ZHOU D M, et al. Overview of studies on application of distributed optical fiber sensing technology in online monitoring of transmission lines[J]. Power system technology, 2021, 45(9): 3591-3600.

[8] 刘福营. 输电铁塔应力测试实验研究[D]. 南宁: 广西大学, 2015.

LIU F Y. Experimental study on stress testing of transmission tower[D]. Nanning: Guangxi University, 2015.

[9] 黄新波, 廖明进, 徐冠华, 等. 采用光纤光栅传感器的输电线路铁塔应力监测方法[J]. 电力自动化设备, 2016, 36(4): 68-72.

HUANG X B, LIAO M J, XU G H, et al. Stress monitoring method applying FBG sensor for transmission line towers[J]. Electric power automation equipment, 2016, 36(4): 68-72.

[10] 初金良, 陈扬哲, 高磊, 等. 基于应变监测数据的输电杆塔疲劳寿命预测[J]. 浙江电力, 2021, 40(6): 77-82.

CHU J L, CHEN Y Z, GAO L, et al. Fatigue life prediction of transmission towers based on strain monitoring data[J]. Zhejiang electric power, 2021, 40(6): 77-82.

[11] 王燕, 皇甫成, 杜志叶, 等. 覆冰情况下输电线路有限元计算及其结构优化[J]. 电力系统保护与控制, 2016, 44(8): 99-106.

WANG Y, HUANGPU C, DU Z Y, et al. Finite element calculation and structural optimization method for the high voltage transmission line under icing condition[J]. Power system protection and control, 2016, 44(8): 99-106.

[12] 杜志叶, 张宇, 阮江军, 等. 500 kV架空输电线路覆冰失效有限元仿真分析[J]. 高电压技术, 2012, 38(9): 2430-2436.

DU Z Y, ZHANG Y, RUAN J J, et al. Failure analysis of 500 kV iced overhead transmission line by finite element method[J]. High voltage engineering, 2012, 38(9): 2430-2436.

[13] MA D F, CAI H S, ZHANG L B. Stress monitoring research in dancing condition of transmission tower based on FBG sensors[J]. Applied mechanics and materials, 2013, 448-453: 2249-2253.

[14] 李姗姗, 王力农, 方雅琪, 等. 基于布拉格光纤光栅传感技术的复合材料杆塔老化寿命预测[J]. 电工技术学报, 2018, 33(1): 217-224.

LI S S, WANG L N, FANG Y Q, et al. Aging prediction of composite tower based on FBG sensing technology[J]. Transactions of China electrotechnical society, 2018, 33(1): 217-224.

[15] 李成榕, 马国明. 光纤布喇格光栅传感器应用于电气设备监测的研究进展[J]. 中国电机工程学报, 2013, 33(12): 114-122, 193.

LI C R, MA G M. Research and development of fiber Bragg grating monitoring in electrical engineering[J]. Proceedings of the csee, 2013, 33(12): 114-122, 193.

[16] 易仁慧, 周祖德, 刘明尧, 等. 表面粘贴式光纤光栅传感器的动应变传递规律[J]. 中国机械工程, 2016, 27(24): 3368-3375.

YI R H, ZHOU Z D, LIU M Y, et al. Dynamic strain transfer laws of surface bonded FBGSs[J]. China mechanical engineering, 2016, 27(24): 3368-3375.