垃圾焚烧是中国处理垃圾的主要方式,但垃圾燃料中的食盐、塑料等氯化物和硫化物燃烧时会伴随有大量酸性气体的生成[1]。酸性气体在尾部烟道凝结会引发严重的低温腐蚀,且会加剧黏结性积灰问题,影响着余热利用设备的换热效率,甚至造成安全事故[2]。揭示酸蒸气在换热表面的腐蚀机理,对于腐蚀速率有限控制及换热器高效安全运行具有重要意义。

在垃圾焚烧系统中燃烧生成的SO3气体与水蒸气结合形成硫酸蒸气。当烟气温度低于酸露点时,硫酸蒸气会在换热表面凝结,进而引起硫酸腐蚀。大量学者对低温腐蚀开展了实验研究。刘正宁等[3]对某余热锅炉省煤器进行了腐蚀失效分析,发现腐蚀产物主要是FeSO4·H2O,认为它是由凝结的H2SO4和Fe反应生成Fe2SO4,进而吸收烟气中的水蒸气生成的。郑文龙等[4]制备了抗硫酸露点腐蚀的ND钢,并进行了浸泡腐蚀实验,验证了ND钢的抗硫酸露点腐蚀效果。栗劲松等[5]对比了不同材质在不同温度下的腐蚀程度,并通过灰分分析探究了壁面腐蚀反应机理。Moakhar等[6]分析了从电厂取出的腐蚀失效的省煤器管,通过XRD分析发现其外壁面存在FeSO4和FeOH(SO4),通过EDS分析发现其外壁面存在大量S元素,据此推测其失效的主要原因是低温腐蚀。腐蚀失效分析得到的结果虽然真实,但是由于只能根据当前腐蚀情况进行逆向推测,难以对腐蚀机理进行准确、定量的分析。

由于实验的方式耗时较长、花费较大且难以观测分子层面的反应机理,因此微观分子模拟已成为研究酸腐蚀的重要方式。宋紫薇[7]采用分子动力学模拟方法,对金属铁在盐雾环境下的腐蚀过程进行数值模拟,研究金属铁盐雾腐蚀的腐蚀机理,得到了盐雾环境中的氧浓度、酸碱度和工作环境的应力耦合对金属铁腐蚀的作用机理和作用效果。陈龙飞等[8]采用反应力场分子动力学模拟方法研究了镍在超临界混合工质中的腐蚀过程,模拟结果既追踪了H2O和CO2分子在Ni表面的吸附、解离等微观过程,又观察到H2、CO等宏观实验观测到的中间产物,揭示了Ni在超临界H2O/CO2混合工质中腐蚀并最终形成稳定的复杂氧化层的反应机理。

综上所述,分子模拟方法能够深入揭示腐蚀机理,但目前对于腐蚀特性的微观研究多集中于反应物和生成物变化,对于腐蚀过程中电荷及结构变化的研究较少。此外,缺乏对不同涂层表面的低温腐蚀特性进行深入对比研究。因此,本文通过分子动力学的模拟方法,研究了硫酸分子在金属表面形成酸性初始层的过程及对应的电荷和键的变化,并分析了不同涂层对酸腐蚀速率的影响。

1 物理模型及计算方法

1.1 物理模型

为了减缓低温受热面的酸腐蚀过程,镍合金等耐腐蚀性涂层被广泛应用。因此本文以镍金属涂层为研究对象,分析硫酸蒸气与涂层表面的吸附与腐蚀过程。

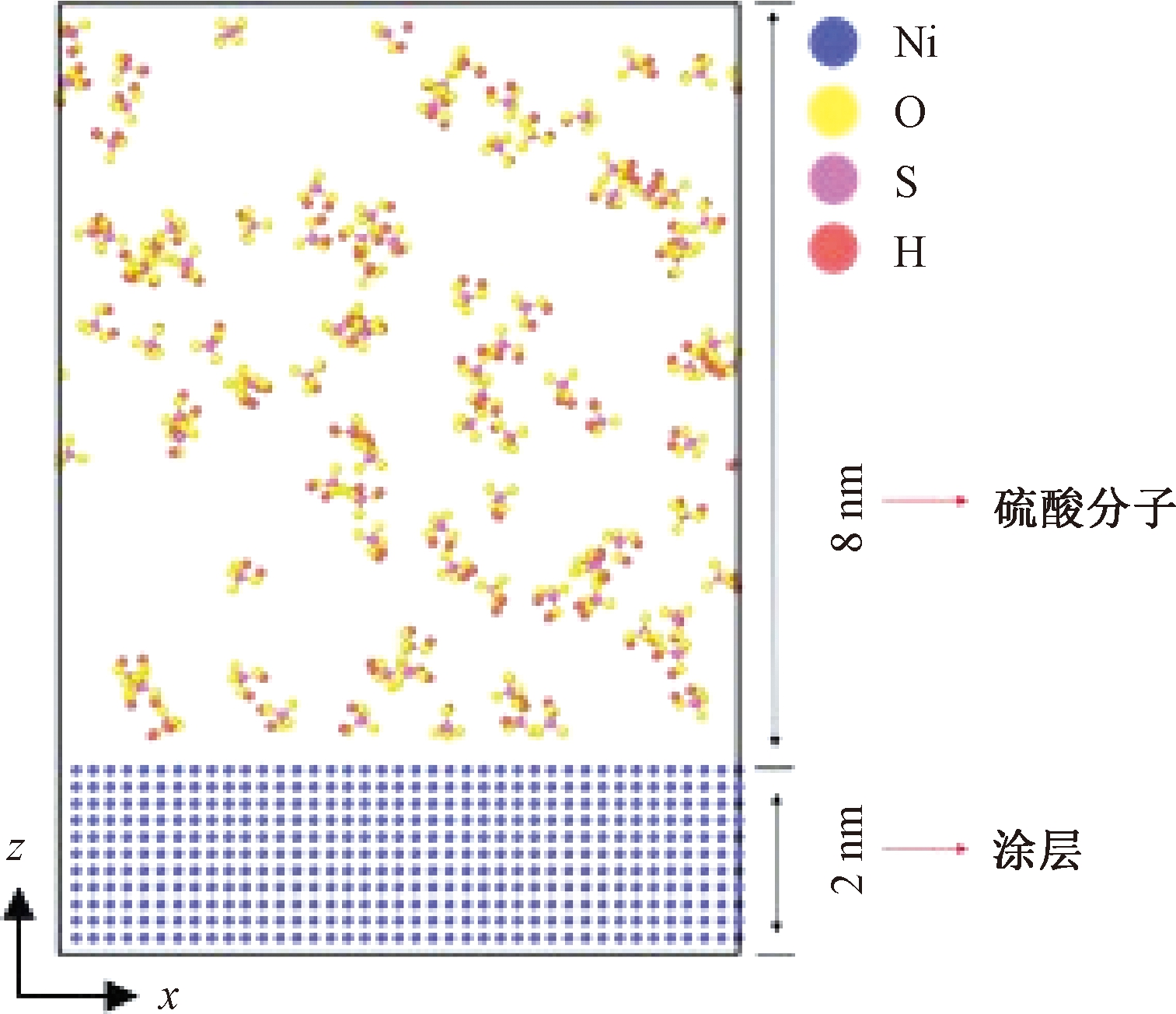

Ni金属表面和硫酸分子模拟系统设置如图1所示,其中,蓝色球代表镍原子,黄色球代表氧原子,红色球代表氢原子,紫色球代表硫原子。模拟盒子的尺寸为7 nm×7 nm×10 nm,其中底部区域为镍金属超晶胞(尺寸为7 nm×7 nm×2 nm),晶体取向为(110)面,共8 800个Ni原子;盒子上层随机分布了97个H2SO4分子。侧面设置为周期性边界,盒子顶端设置为固定反射壁。Ni原子区域最底部3层原子被固定,以防止发生原子平移。

图1 模拟盒子设置

Figure 1 Simulation box setting

1.2 势函数介绍

模拟所用势函数为ReaxFF力场,这是一种基于键序的势能,描述了原子结构的键序、键距离和键解离能,能够高精度地接近密度泛函理论(DFT)计算大系统的复杂反应。基于该力场的反应分子动力学模拟方法已应用于复杂反应过程(如热解、氧化、催化反应等)的反应机理研究。ReaxFF基于键序与距离的关系,引入范德华力和库仑力相互作用来确定任意两个当前原子之间的连通性,表征原子化学键的断裂和生成。在反应分子动力学的计算过程中,ReaxFF更新了每个循环的键序函数,表征了任意两个原子间化学键的形成或断裂。本文的ReaxFF力场参数来自文献[9],计算方法与文献[10]保持一致。

1.3 计算方法

在反应模拟之前,将H2SO4分子所在区域在NVT系综[11]下弛豫10 ps,以消除不合理的初始构型,且H2SO4分子均匀分布在Ni原子上方。模拟采用Nose-Hoover恒温器[12]将温度控制在100 ℃,除此之外还使用速度标定法进行控温。电荷平衡模型(charge equilibration)用于处理原子间的电荷相互作用[13],以便在每个时间步处理电荷。模拟过程采用NVT系综,采用Verlet算法对运动方程进行积分,时间步长为0.1 fs,总时间为50 ps,每100步输出1次计算结果及轨迹信息。

2 分析与讨论

2.1 硫酸腐蚀机理分析

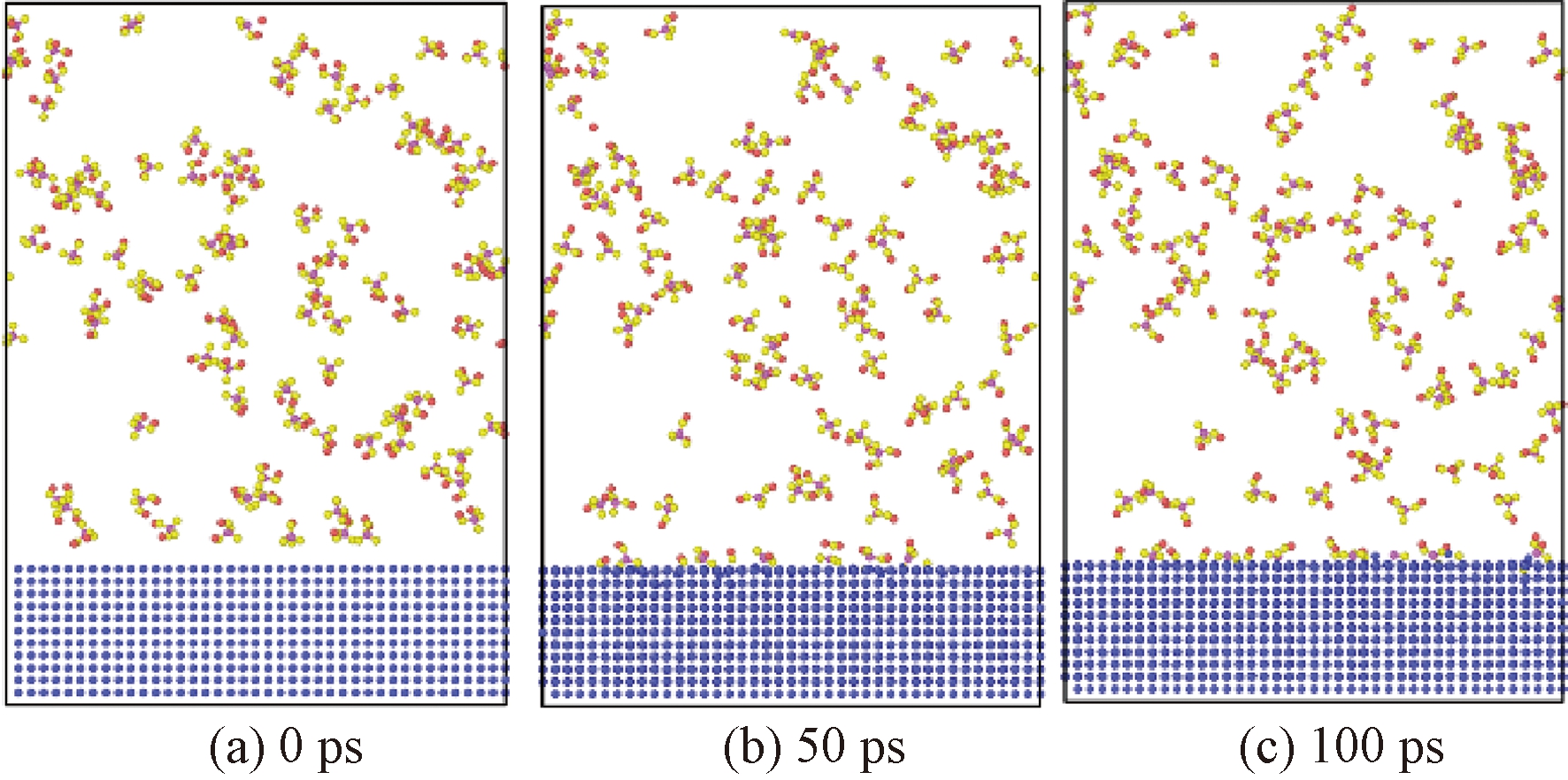

腐蚀的整个过程的快照如图2所示。模拟开始后,硫酸分子受到Ni原子的作用力,向涂层表面扩散,随后在表面发生解离,最终被吸附到Ni原子上。单个硫酸分子的腐蚀过程如图3所示。

图2 腐蚀过程快照

Figure 2 Corrosion process snapshot

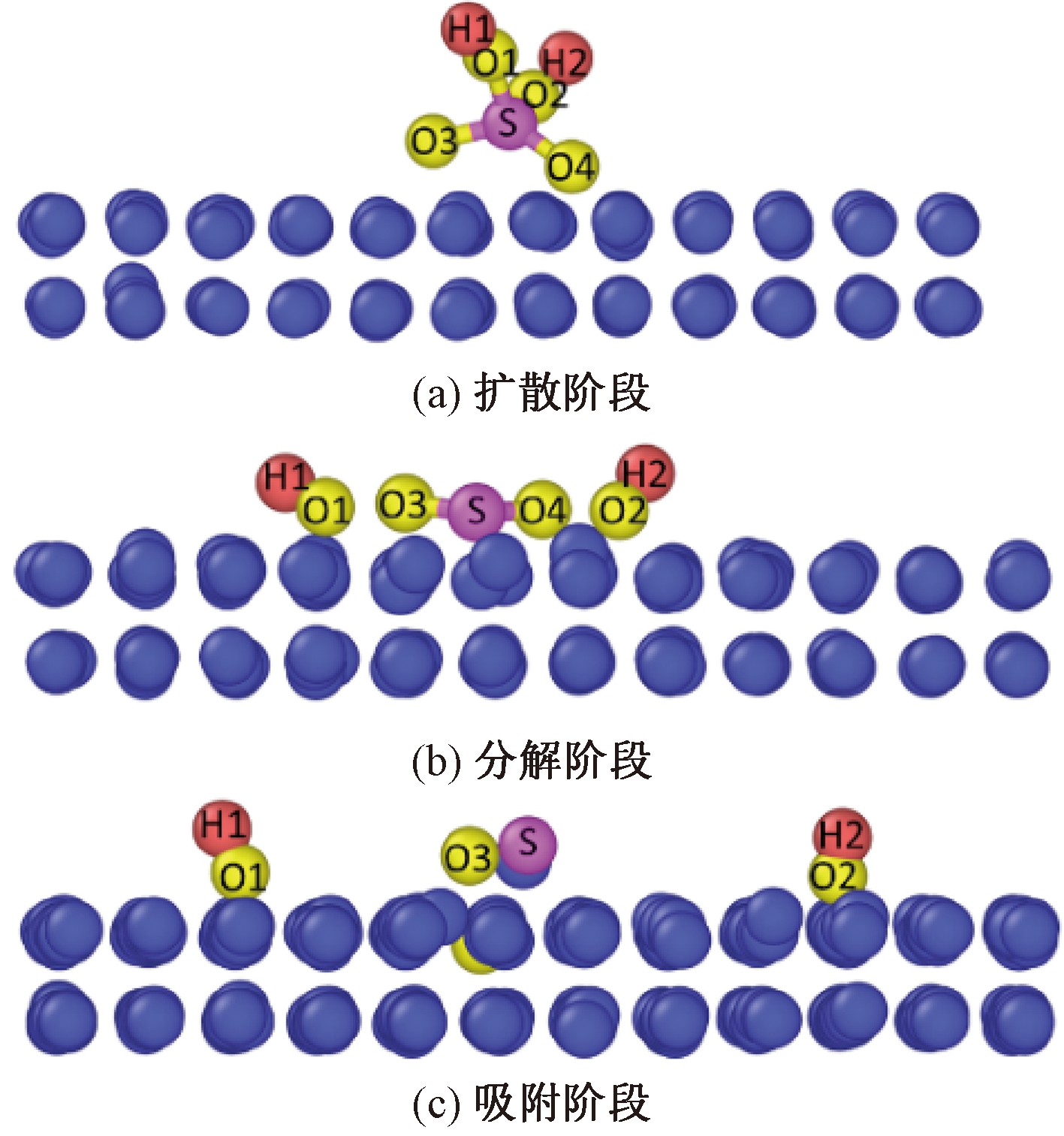

图3 单个硫酸分子腐蚀过程

Figure 3 Corrosion process of single sulfuric acid molecule

镍金属涂层表面H2SO4腐蚀过程可分为3个阶段:①扩散阶段,H2SO4分子扩散至Ni金属表面,如图3(a)所示;②分解反应阶段,H2SO4分子中的桥接氧(一端与H原子连接,且另一端与S原子连接的氧原子)与S原子之间的键断裂,分解出2个O—H离子,如图3(b)所示;③吸附阶段,H2SO4分子分解出的O—H离子与O—S—O离子分别被Ni金属表面捕获,如图3(c)所示,其中O—H离子中的O原子与Ni原子形成键链,H原子位于O原子之上,未与Ni原子产生电子交换,O—S—O离子中的S原子位于Ni金属原子的洞位,各原子均未与Ni原子形成键链。

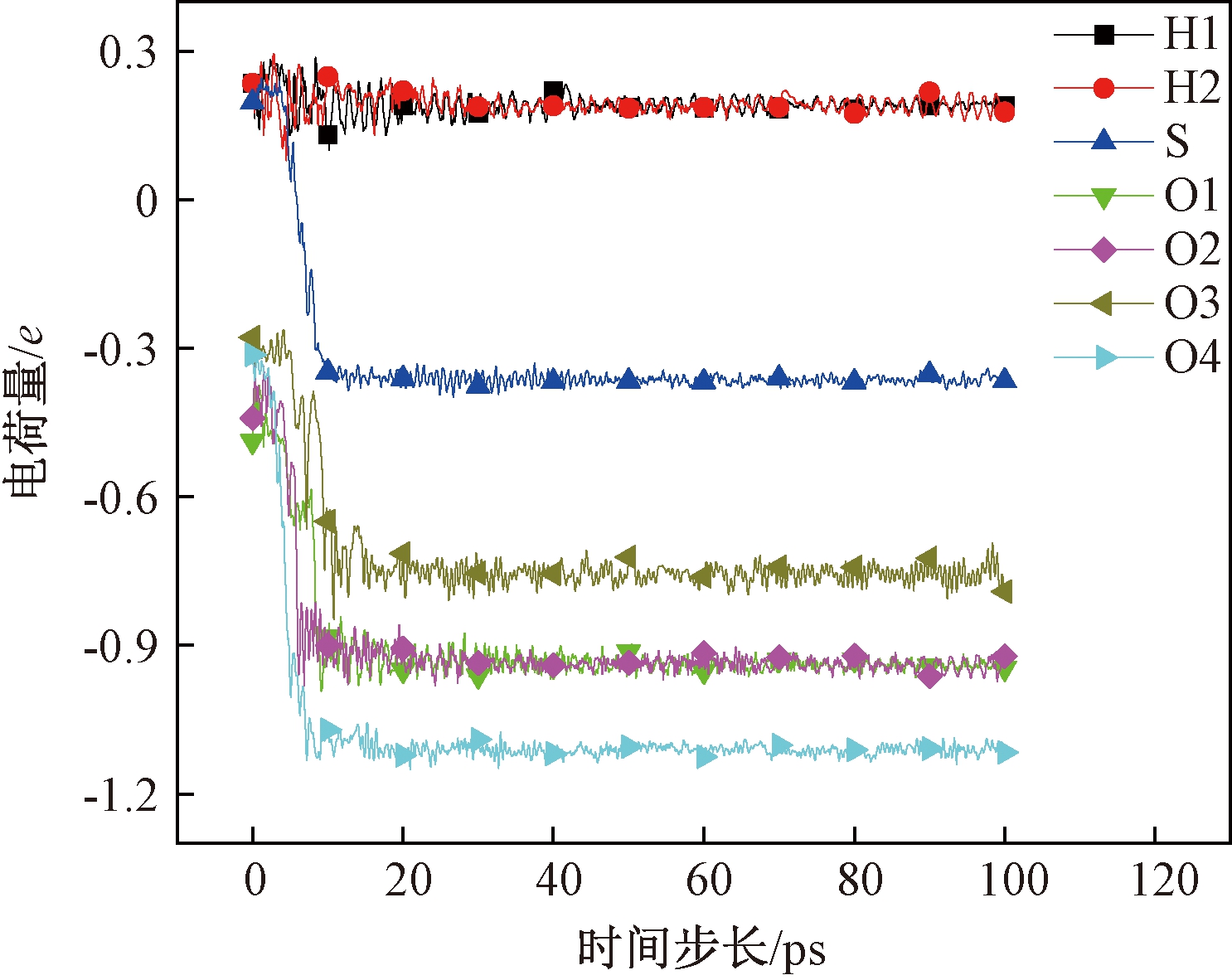

2.2 电荷变化规律

图4为H2SO4分子在镍表面腐蚀过程中的电荷变化。从图4可以看出,在硫酸分子腐蚀镍金属涂层的过程中,两个H原子的电荷量基本保持不变,而S原子电荷量由正值变为负值,说明S原子发生还原反应得电子。在初始状态,由于桥氧键可从H原子处获得电子,所以非桥接氧电荷量的绝对值要小于桥接氧电荷量的绝对值;4个氧原子电荷量都在下降,说明氧原子在腐蚀过程中均得电子。同时可以发现,与H原子相连接的2个O原子电荷的变化程度相同,而O3和O4的电荷变化量相差较大,说明O4被吸附到Ni涂层的深层,与Ni涂层之间的相互作用力更强,O3只停留在了涂层表面。在整个过程中,Ni原子失电子,电荷量上升。

图4 初始层形成过程中各原子电荷的变化

Figure 4 Change of atomic charge during initial layer formation

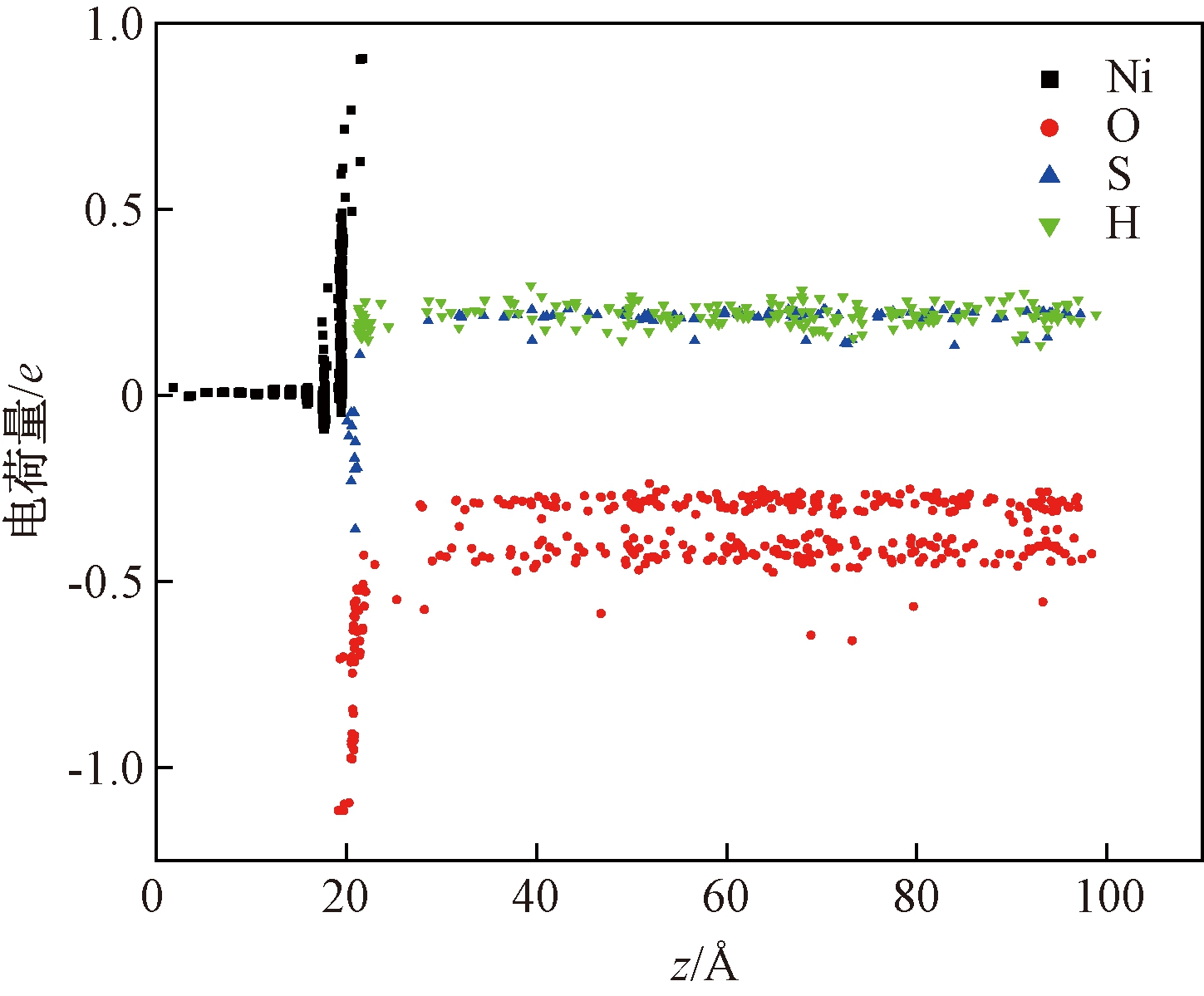

图5为50 ps时各原子电荷量随z轴的变化。可以看出,在反应表面(20 Å处)Ni原子的电荷量上升,S原子与O原子的电荷量下降,与图4的S原子与O原子电荷量下降相印证;反应只发生在了Ni涂层的表层原子上,说明镍金属涂层对硫酸抗腐蚀效果较好。

图5 原子电荷量随z轴的变化

Figure 5 Variation of atomic charge with z-axis coordinate

2.3 径向分布函数分析

径向分布函数(RDF)可用来表征硫酸分子间的键长变化及对应的结构变化,计算公式为

(1)

式中:V为系统体积;n(rij)为围绕i型原子的j型原子的数量;Δr为球壳厚度。

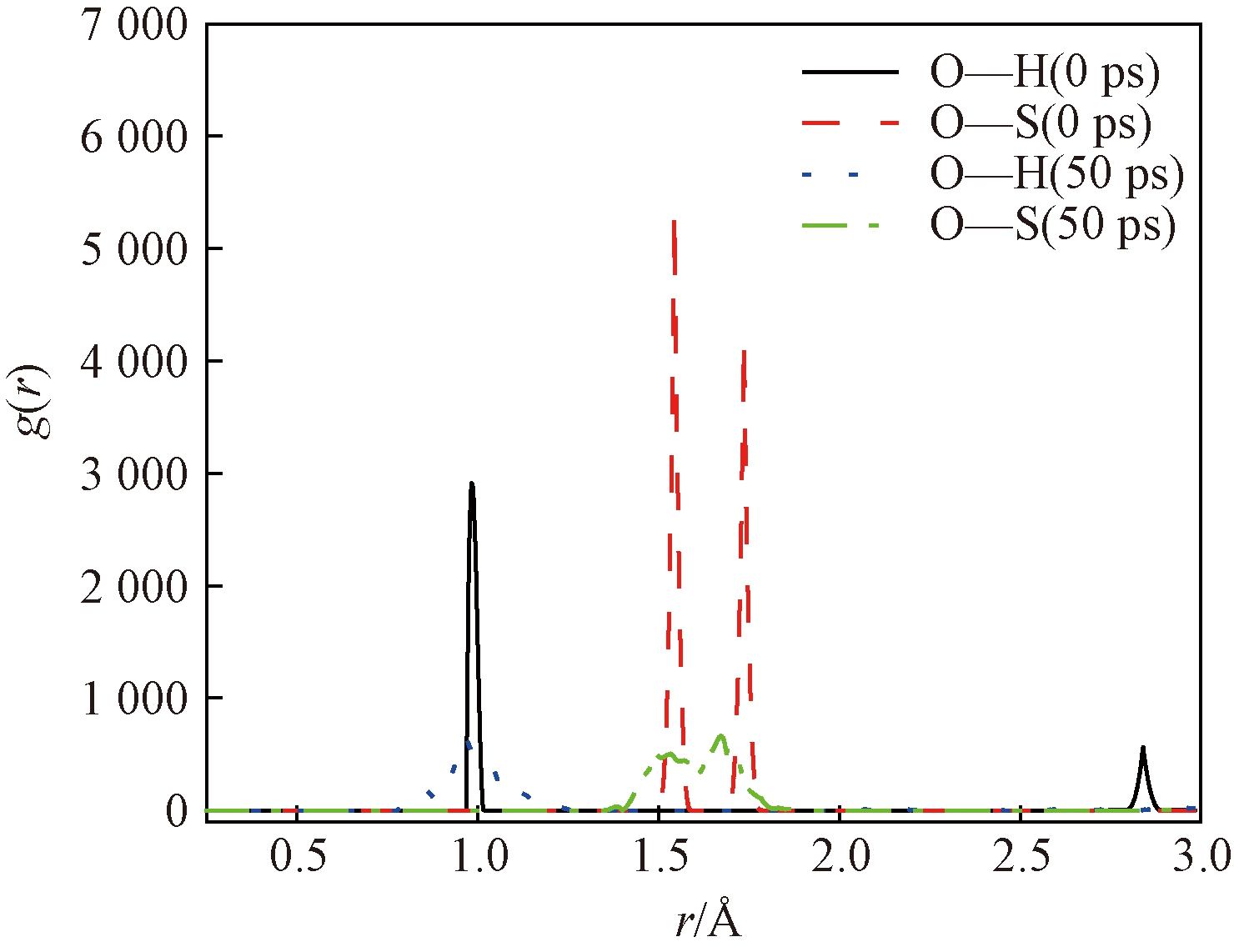

模型初始的O—H与O—S的径向分布函数如图6所示。在初始状态,O原子与H原子之间的键长为0.98 Å;O原子与S原子之间存在两种键长(键长为1.736 Å的O—S键和键长为1.54 Å的O—S键)。存在2种O—S键的原因是存在2种O原子:桥接氧和非桥接氧。桥接氧的一端在与S原子成键时,受到H原子的吸引力作用,形成O—S的键要比非桥接氧连接的O—S键要长、作用力要弱,这也解释了为何在H2SO4解离过程中是桥接氧形成的O—S键断裂形成O—H离子而不是非桥接氧的O—S键断裂。从图6中还可以看出:相比于初始状态,50 ps时的O—H键和O—S键的最高波峰下降,这说明随着腐蚀过程的进行有大量的O—H键和O—S键断裂;O—H键和O—S键的波峰变宽,原子间的作用力不稳定,引起键长发生了变化。

图6 径向分布函数的变化

Figure 6 Variation of radial distribution function

2.4 涂层性能对比

使用涂层可以有效降低硫酸蒸气腐蚀的影响,目前换热器表面常用的涂层有镍金属、镍铬合金和氧化铝[14-15]。本节进一步对比了不同涂层的抗腐蚀性,其中势函数、计算方法及模拟设置与前文相同,硫酸分子仍处于相同位置以消除其分布随机性带来的影响,只将镍金属基底替换为相应的氧化铝和镍铬合金。

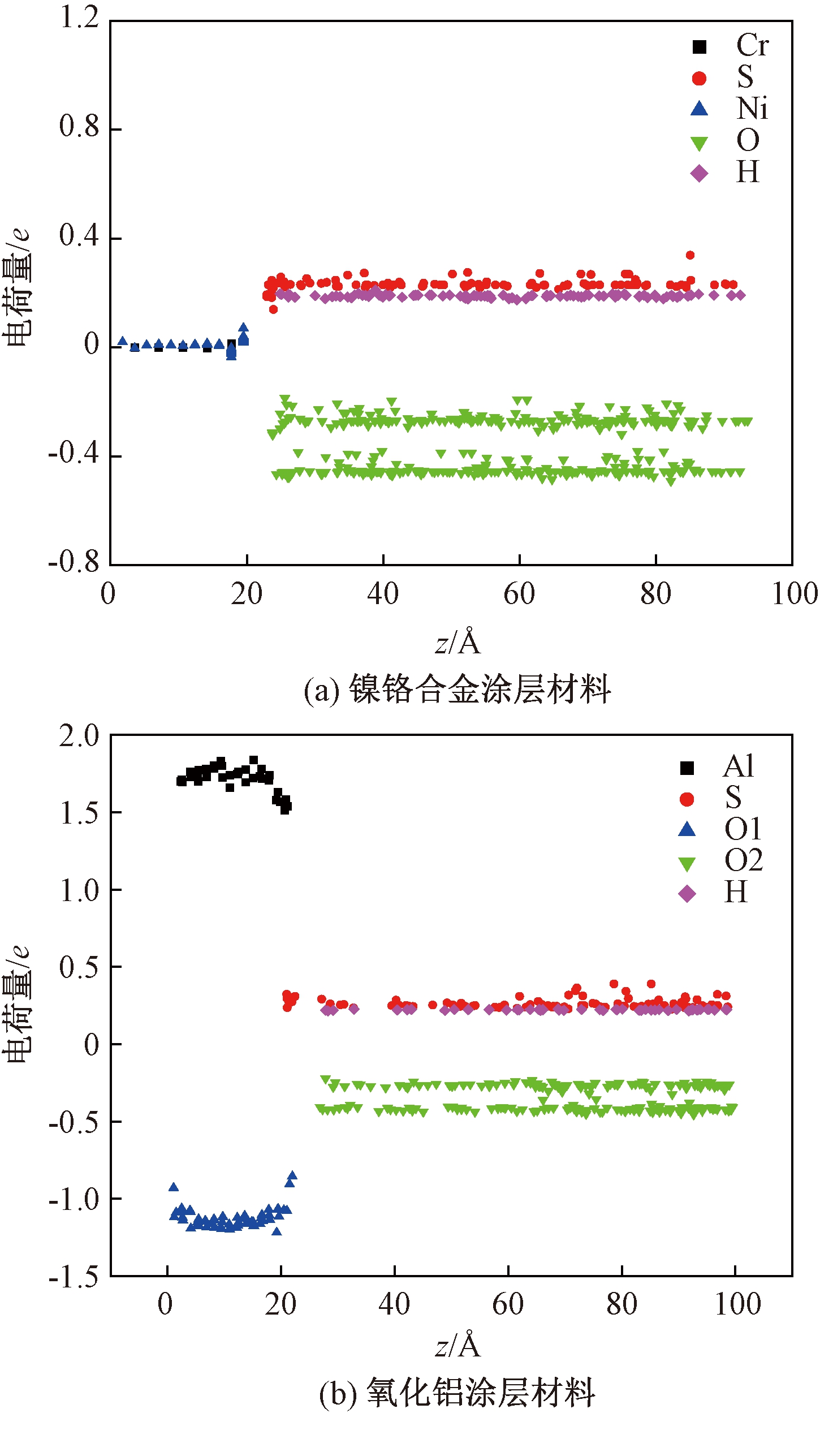

2.4.1 电荷变化量

电荷量的变化在一定程度上体现了金属材料得失电子能力,即抗氧化性的强弱,而换热器表面的低温腐蚀就是金属材料被氧化失电子的一个过程,因此,涂层材料的电荷量变化情况可以在一定程度上体现出其抗腐蚀性能的优劣。镍铬合金涂层和氧化铝涂层在50 ps时的电荷变化情况如图7所示。从图7(a)中可以看出,在腐蚀过程中,镍铬合金中的Cr原子电荷量基本保持不变,而Ni原子的电荷量有所上升,但其幅度远小于镍金属中的Ni原子电荷量上升幅度,这表明镍铬合金涂层材料的抗氧化性要强于镍金属涂层。图7(b)体现了氧化铝涂层在腐蚀过程中各原子的电荷变化量(其中O1为氧化铝中的氧原子,O2为硫酸分子中的氧原子)。与镍金属和镍铬合金不同,Al原子本身已被氧化,无法再失电子,因此在腐蚀过程中,Al原子不但没有失去电子,反而得电子导致电荷量由+1.9下降为+1.5,但这种氧化性与还原性都不强烈。

图7 不同涂层各原子电荷量随z轴的变化

Figure 7 Variation of atomic charge of different coatings with z-axis coordinates

从这3种涂层材料的电荷量变化中可以看出,镍金属涂层的电荷变化量最为明显,其抗氧化性能要低于另外2种涂层材料。

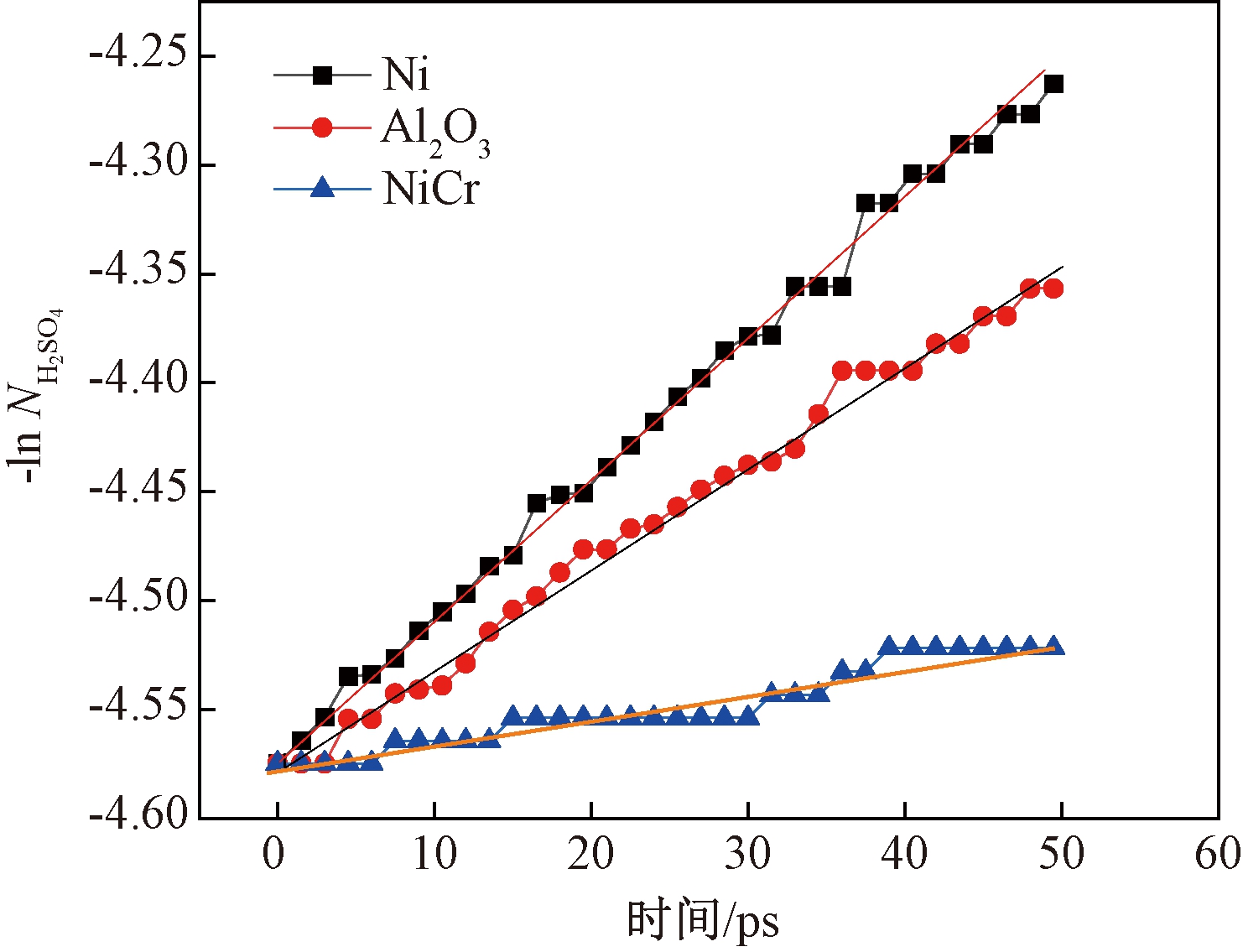

2.4.2 腐蚀速率

若维持系统模型的体积恒定,则金属表面的腐蚀速率可由一般速率方程求出:

-dN/dt=kpNl。

(2)

式中:N为未反应的硫酸分子数;l为反应级数[16]。

对硫酸分子在不同涂层表面的腐蚀速率进行计算,结果如图8所示。可以看出,-ln NH2SO4与时间之间存在一定的线性关系,其斜率即为腐蚀速率。镍金属涂层、氧化铝涂层和镍铬合金涂层的腐蚀速率值分别为0.006 3、0.004 7和0.001 2。在初始硫酸分子数量相近的情况下,硫酸分子在镍金属涂层表面腐蚀速率要高于氧化铝涂层表面的腐蚀速率,而镍铬合金涂层相较于镍金属涂层与氧化铝涂层而言更难以与硫酸分子发生反应。因此,在镍金属、镍铬合金和氧化铝3种涂层中,镍金属最容易被硫酸蒸气腐蚀,氧化铝涂层次之,而镍铬合金涂层的抗腐蚀性最佳。

图8 硫酸分子在不同涂层表面的腐蚀速率

Figure 8 Corrosion rate of sulfuric acid molecules on different coating surfaces

3 结论

本文通过分子动力学的方法,模拟了低温换热器表面酸腐蚀的过程,分析了在酸腐蚀过程中各原子的电荷变化和径向分布函数,计算了硫酸分子对不同涂层的腐蚀速率,并得到如下结论。

(1)H2SO4腐蚀金属表面形成积灰初始层的过程可分为3个阶段:硫酸分子向涂层表面扩散阶段、硫酸分子涂层表面分解阶段、分解后的各个离子被涂层吸附阶段。

(2)硫酸分子解离过程中,桥接氧与S原子之间的O—S键较长,原子间作用力弱,会被Ni原子的电子所吸引发生键的断裂,随后被Ni原子捕获。

(3)对比3种涂层材料的抗氧化性和腐蚀速率可知,选择镍铬合金涂层可有效降低低温腐蚀的速率。

[1] 余渡江. 垃圾衍生燃料(RDF)流化床空气气化特性的实验研究[D]. 杭州: 浙江大学, 2014.

YU D J. The experimental study on refuse derived fuels (RDF) air gasification characteristics of fluidized bed[D]. Hangzhou: Zhejiang University, 2014.

[2] 袁野, 郑妍, 马凤明, 等. 循环流化床垃圾炉积灰结焦机理及控制方法[J]. 洁净煤技术, 2019, 25(6): 177-183.

YUAN Y, ZHENG Y, MA F M, et al. Mechanism and control method of fouling and slagging in circulating flui-dized bed garbage incinerator[J]. Clean Coal Technology, 2019, 25(6): 177-183.

[3] 刘正宁, 刘洋, 谭厚章, 等. 余热锅炉省煤器腐蚀机理的研究[J]. 动力工程学报, 2010, 30(7): 508-511.

LIU Z N, LIU Y, TAN H Z, et al. Study on corrosion mechanism of economizer of waste heat boilers[J]. Journal of Chinese Society of Power Engineering, 2010, 30(7): 508-511.

[4] 郑文龙,闵国全,陈友明,等. 耐硫酸露点腐蚀用钢: ND钢的研制[J]. 机械工程材料, 1994, 18(1): 35-37.

ZHENG W L, MIN G Q, CHEN Y M, et al. ND steel for resistance to sulfur dewpoint corrosion[J]. Materials for Mechanical Engineering, 1994, 18(1): 35-37.

[5] 栗劲松, 张艺丹, 岳萌, 等. 垃圾焚烧烟气余热回收换热器的低温腐蚀及积灰传热特性实验研究[J]. 中国电机工程学报, 2021, 41(24): 8484-8494.

LI J S, ZHANG Y D, YUE M, et al. Experimental study on low-temperature corrosion and fouling heat transfer characteristics of waste heat recovery heat exchanger for waste incineration[J]. Proceedings of the CSEE, 2021, 41(24): 8484-8494.

[6] MOAKHAR R S, MEHDIPOUR M, GHORBANI M, et al. Investigations of the failure in boilers economizer tubes used in power plants[J]. Journal of Materials Engineering and Performance, 2013, 22(9): 2691-2697.

[7] 宋紫薇. 金属铁在盐雾环境下腐蚀分子动力学模拟[D]. 哈尔滨: 哈尔滨工业大学, 2021.

SONG Z W. Molecular dynamics simulation of metal iron corrosion in salt spray environment[D]. Harbin: Harbin Institute of Technology, 2021.

[8] 陈龙飞, 刘东, 李强. 镍在超临界H2O/CO2混合工质中腐蚀的反应力场分子动力学模拟[J]. 南京理工大学学报, 2021, 45(2): 245-250.

CHEN L F, LIU D, LI Q. Reactive force field molecular dynamics study of nickel corrosion in supercritical H2O/CO2 mixtures[J]. Journal of Nanjing University of Science and Technology, 2021, 45(2): 245-250.

[9] SHIN Y K, KWAK H, VASENKOV A V, et al. Deve-lopment of a ReaxFF reactive force field for Fe/Cr/O/S and application to oxidation of butane over a pyrite-covered Cr2O3 catalyst[J]. ACS catalysis, 2015, 5(12): 7226-7236.

[10] DORMOHAMMADI H, PANG Q,  RNAD

RNAD TTIR L, et al. Atomistic simulation of initial stages of iron corrosion in pure water using reactive molecular dynamics[J]. Computational Materials Science, 2018, 145: 126-133.

TTIR L, et al. Atomistic simulation of initial stages of iron corrosion in pure water using reactive molecular dynamics[J]. Computational Materials Science, 2018, 145: 126-133.

[11] PARRINELLO M, RAHMAN A. Polymorphic transitions in single crystals: a new molecular dynamics method[J]. Journal of Applied Physics, 1981, 52(12): 7182-7190.

[12] NOSÉ S. A molecular dynamics method for simulations in the canonical ensemble[J]. Molecular Physics, 1984, 52(2): 255-268.

[13] 卞少康. 磁控溅射制备Cr基合金涂层及其耐腐蚀性能研究[D]. 秦皇岛: 燕山大学, 2021.

BIAN S K. Manufacture and corrosion resistance of Cr-based alloy coating deposited by magnetron sputtering[D]. Qinhuangdao: Yanshan University, 2021.

[14] WU J, WU X J, CHENG P Z, et al. High-temperature corrosion behaviors of typical nickel alloy coatings in a simulated boiler coal ash/gas environment in the Zhun-dong region[J]. Materials and Corrosion, 2020, 71(7): 1102-1112.

[15] 贾倩倩. Ni合金表面耐氧化腐蚀涂层制备研究进展[J]. 世界有色金属, 2018(1): 216, 218.

JIA Q Q. Research progress of oxidation and corrosion resisting coating on Ni alloy[J]. World Nonferrous Me-tals, 2018(1): 216, 218.

[16] CHEN L, LUO H B, LI Z C, et al. Effect of Al doping on the early-stage oxidation of Ni-Al alloys: a ReaxFF molecular dynamics study[J]. Applied Surface Science, 2021, 563: 150097.