金属镁自发现之初就作为战略资源备受关注。经过200多年的发展,镁已经被广泛应用于航天、航空、交通、电子等领域。但是,由于镁冶炼工艺水平限制,原镁产量不高,严重影响了镁工业的发展,开发环保、节能、高效的镁冶炼工艺一直是国内外研究的重点。镁冶炼主要分为电解法和热还原法,其中热还原法是进行工业生产的主要方法[1-4]。

热还原法依据还原剂的不同可分为碳热法、铝热法、硅热法等。碳热法是由奥地利科学家Hansgirg Fritz发明[5],被认为是最有前景的镁冶炼方法,其中还原产物CO和镁蒸气的分离问题一直是国内外研究的热点。美国大蓝公司通过用金属介质分离镁蒸气[6],澳大利亚有“镁音速碳热法”[1],Xiong等[7]研究真空碳热法提取金属镁,这些工艺仍处于试验或者中试阶段,还未应用于工业生产。铝热法采用铝为还原剂,虽然该方法还原速度快、效率高,但因成本太高无法应用于工业生产。一些学者通过开发铝硅合金替代铝来降低成本,目前真空铝热还原炼镁具有较广阔的应用前景[8]。以皮江法为代表的硅热法是目前世界上主流的镁冶炼工艺,因其工艺流程简单、建设投资小、原料资源丰富等优势,引入中国后便得到迅速发展。但皮江法机械化程度低、能耗高、污染严重等问题制约了其进一步发展[9-10]。

近年来,国内外学者提出了许多改进皮江法工艺的方法,如采用蓄热燃烧技术[11]、使用清洁能源[12]、将横罐布置改为竖罐放置[13]等。其中,竖罐硅热法被认为是当前具有竞争力的新技术,能借助原料和炉渣的重力进行加料和出渣,实现机械化生产,许多研究机构、企业对此工艺进行了研究[14-16]。目前对硅热法研究主要集中在反应机制和设备改进方面,对镁蒸气的流动和结晶规律方面研究不足。

为掌握复式竖罐内镁蒸气的流动相变规律和流动阻力特性,本文基于分子运动学及真空管道阻力计算方法,详细研究了从还原反应区流动到结晶区过程中的流动规律,给出了镁蒸气流动过程阻力计算方法,并利用有限元软件详细分析了镁蒸气在还原反应料球填充层,以及在结晶器内的结晶行为和多相变化规律,对竖罐工艺的研究及核心部件开发都具有重要意义。

1 复式竖罐炼镁过程

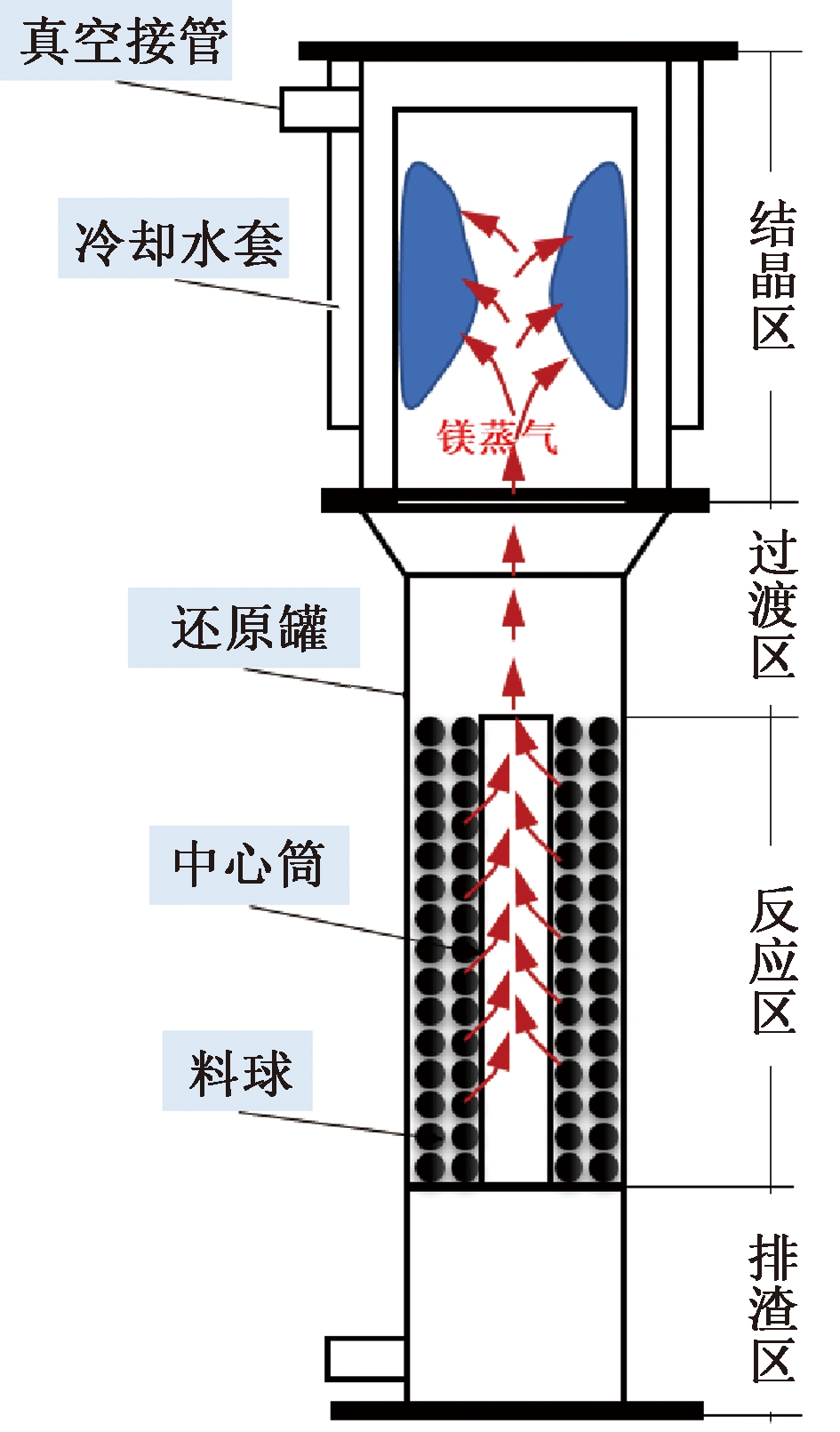

图1为复式竖罐示意图,自下而上由排渣区、反应区、过渡区和结晶区等4部分组成。生产过程中,在约1 200 ℃的高温真空条件下,还原出来的镁蒸气首先从反应区内料球中溢出,沿径向流经低温区料球;然后通过中心筒壁上的溢镁孔道汇集到中心筒内部;在压差的驱动下,镁蒸气自下而上流过反应区、过渡区(含挡热器)到达结晶区;在结晶区外侧冷却水的作用下冷凝结晶为粗镁;反应结束后,还原渣从下部排渣区排出。

图1 复式竖罐结构及炼镁过程镁蒸气流动

Figure 1 Magnesium vapor flow in compound vertical retort structure and magnesium smelting process

2 镁蒸气流动规律和阻力计算

2.1 镁蒸气的流动形态以及多相变化机理

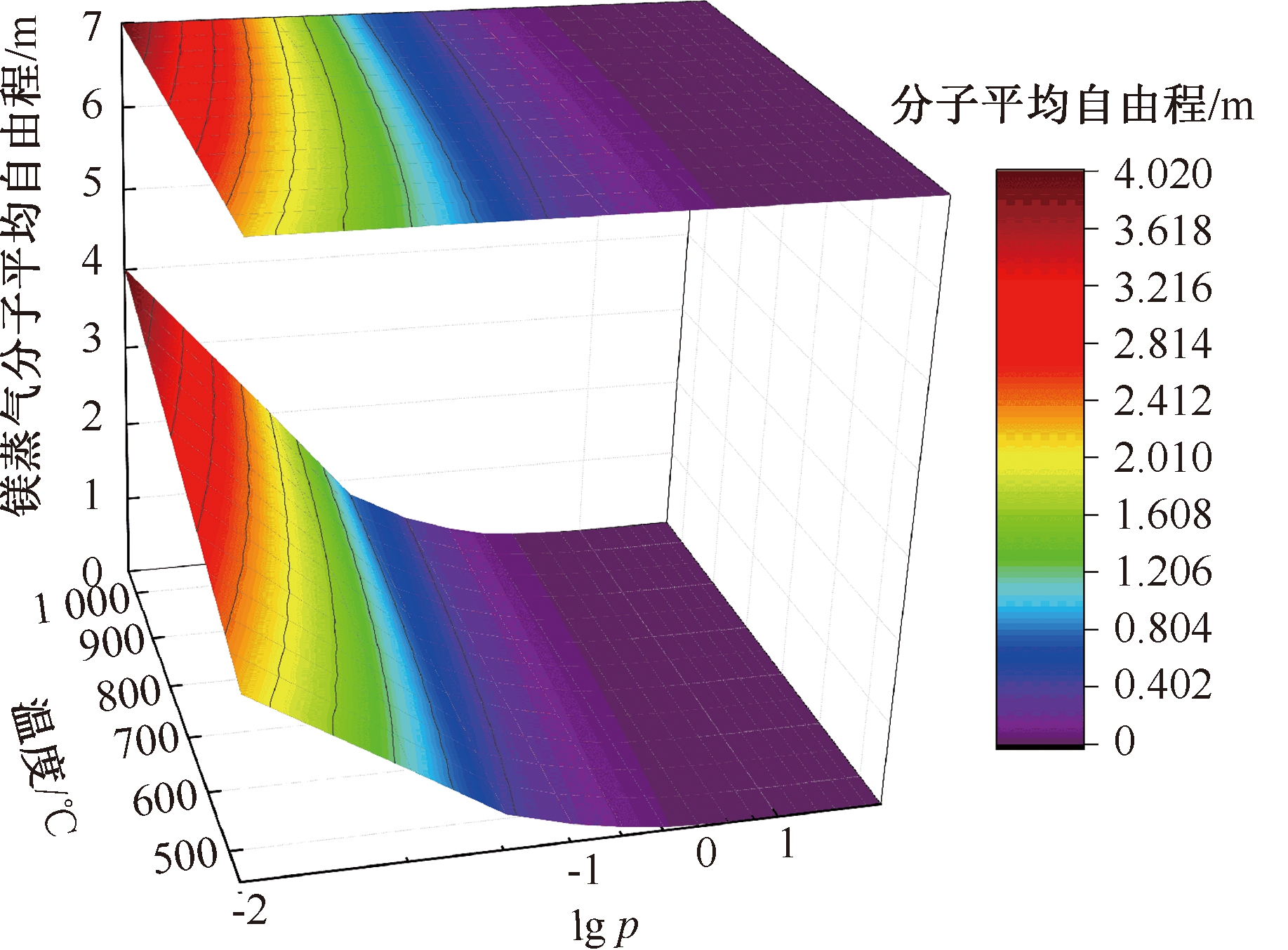

镁蒸气在还原罐内的流动属于高温稀薄气体流动。根据气体分子运动学中气体分子平均自由程λ计算公式(1),绘制了λ与温度T、压强p(对数形式)的关系如图2所示。

图2 镁蒸气分子平均自由程λ与温度T、压强p(对数形式)关系

Figure 2 Relationship of mean free path of magnesium vapor molecules λ, temperature T, and pressure p (logarithmic form)

(1)

式中:kB为玻尔兹曼常数,kB=1.38×10-23 J·K-1;d为气体分子直径,其中镁蒸气分子直径d=3.2×10-10 m。

由计算结果和图2可知,在压强0.01~1 000 Pa、温度450~1 050 ℃时,镁蒸气分子平均自由程为2.19×10-5 ~4.01 m。高温低压条件下镁蒸气分子自由程远大于低温高压条件下分子自由程,并且在高压(>1 Pa)条件下,镁蒸气分子自由程随温度变化不大。

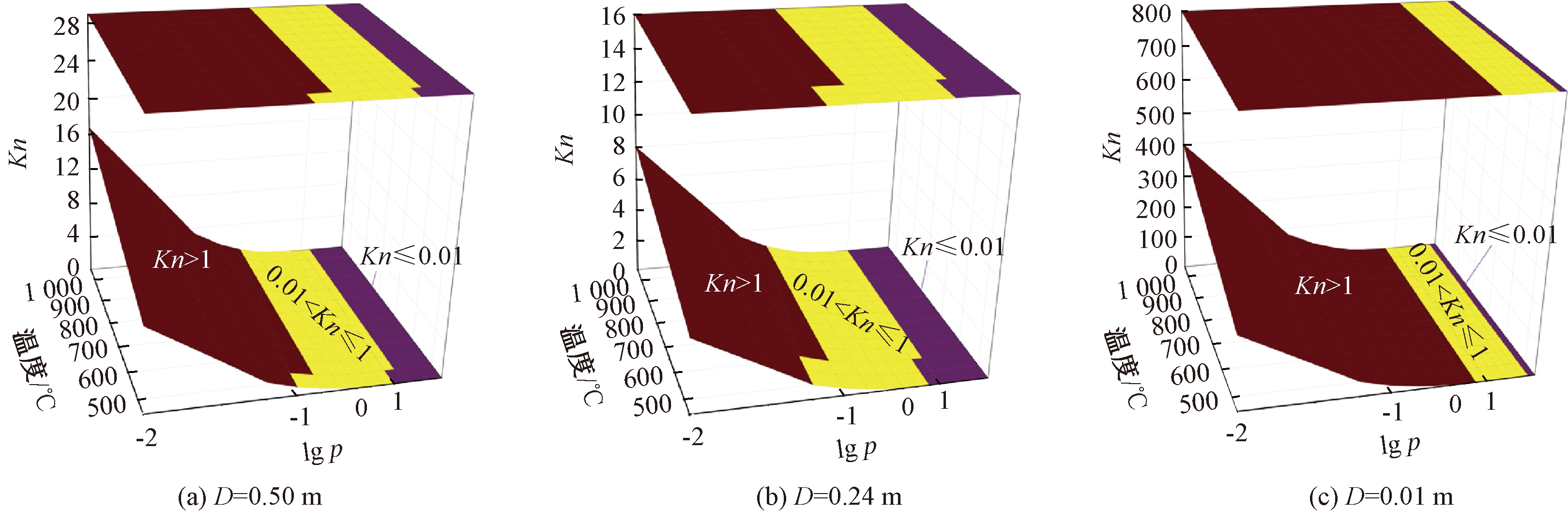

进一步,通过Knudsen数Kn判断稀薄气体流动状态[17],将式(1)代入式(2)后,绘制出Kn与温度T、压强p(对数形式)关系如图3所示。

图3 Knudsen数Kn与温度T、压强p(对数形式)的关系

Figure 3 Relationship of Knudsen number Kn, temperature T, and pressure p (logarithmic form)

(2)

式中:D为流道直径,m,计算中选取了D=0.50、0.24、0.01 m这3种特征尺寸,分别对应于竖罐结

晶器的内径、中心筒内径和中心筒上预留溢镁孔道特征尺寸。

由于竖罐结晶器内压强维持在10 Pa左右,从图3(a)和图3(b)的结果来看竖罐结晶器和中心筒内的镁蒸气流动为黏滞流;从图3 (c)可知,通过中心筒的溢镁孔道的镁蒸气流动为黏滞-分子流。

实际上,镁蒸气以及各种杂质金属蒸气、惰性气体等在结晶器(包括钾钠捕集器)内的压强,均处于急剧变压状态,基本都经历了一个从结晶器入口端(热端)的较高分压强(几百帕)到结晶器出口端(冷端)很低分压强(百分之几、千分之几、万分之几帕以下)的过程,因此可以认为镁蒸气的流动形态也从入口端的黏滞流逐渐过渡到分子流。

根据稀薄气体流动原理可知,气体以分子流和黏滞-分子流(特别是分子流)形态流动时,分子与壁面发生高频率的自由碰撞,如果壁面温度低于凝华温度,气体就会于碰撞过程中在壁面各处发生结晶。而以黏滞流形态流动时,气体呈层状流动,只有接近壁面的分子有机会与壁面发生碰撞,碰撞接触频率低,但由于壁面上的凸出物深入到了流体内部,直线运动的分子碰撞的概率大大高于其他部位,就会在凸出物上发生结晶,并且随着凸出物结晶长大,凸出物上的结晶会越来越多,类似于钟乳石一样不断长大,而非凸出部位的结晶会很少。这是真空度不足时,结晶镁不密实,呈类似于钟乳石一样的结晶形态的原因。

然而,并不是每次气流分子与低温壁面的碰撞都能够被壁面捕获而形成结晶,大量分子还会被再次弹回到气流中。当壁面温度过低时,分子与壁面碰撞被冷却成“过冷分子”,这些“过冷分子”又碰撞冷却气流中的其他分子,在气流空间形成“雨”或“雪”,即凝结成液相或固相。这是结晶器温度过低时,镁蒸气会被冷凝成镁液或镁粉的机理。

2.2 镁蒸气流动阻力计算以及压强变化特征

还原过程中高温料球内部产生的镁蒸气,首先要克服料球自身阻力从料球内流出,流过低温区料球到达中心筒附近,然后再流过中心筒壁面上溢镁孔道进入中心筒内,最后流过挡热器到达结晶区。上述各个过程中均存在流动阻力,会造成还原反应区压强升高,影响反应区料球的反应状况。

本文对镁蒸气从还原反应区到结晶区的流动阻力进行了计算,并估算了反应区料球的压强。

真空管道阻力由流体通道的压降来体现,计算采用流导公式[18]:

(3)

式中:Q为稀薄气体流量,Pa·m3·s-1;Δp为流体通道的压降,Pa;C为研究对象的流导,m3·s-1,流道的结构及尺寸一定时,流导C的值一定。

稀薄气体特别是高温稀薄气体更接近于理想气体,因此根据气体状态方程可以获得镁蒸气的稀薄气体流量Q的计算式:

(4)

式中:![]() 为平均产镁速率,kg·s-1,可按不低于转化率80%的平均流量计算;ρ为镁蒸气密度,kg·m-3,计算式为

为平均产镁速率,kg·s-1,可按不低于转化率80%的平均流量计算;ρ为镁蒸气密度,kg·m-3,计算式为

(5)

式中:镁的摩尔质量m=0.024 31 kg·mol-1;R为气体常数,J·(mol·K)-1。

镁蒸气在不同流道中的流导C计算如下。

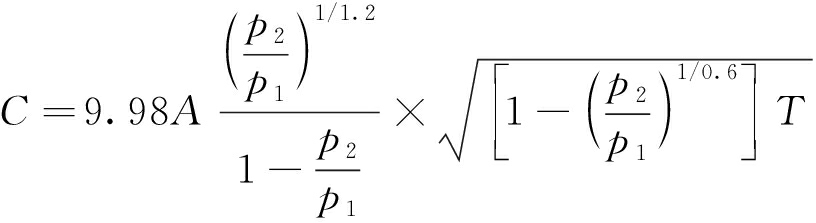

(1)黏滞流镁蒸气穿过面积为A的溢流孔道时,因孔道阻力使气流压强由p1降为p2,则单个孔道的流导估算[19]为

。

。

(6)

(2)平均压强为p、黏度为η(Pa·s)的黏滞流镁蒸气,在流过直径为D、长度为L的圆形长通道(L/D>20)时,流导为

(7)

式中:p为通道内的镁蒸气平均压强,在本文计算中p≈180 Pa。

根据气体分子热运动理论[20],镁蒸气的黏度η计算式为

(8)

式中:v为气体分子的平均热运动速度,计算式为

(9)

(3)通常平均压强p ≥26.7 Pa、黏度为η的黏滞流镁蒸气,在流过直径为D、长度为L的圆形短通道(L/D≤20)时,流导为

(10)

(4)并联元件的总流导为各元件流导之和,串联元件的总流导为各元件流导倒数之和的倒数。

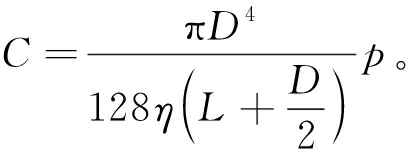

复式竖罐镁结晶器出口不凝结气体的压强约为10 Pa,镁蒸气在中心筒内的温度约为1 050 ℃(1 323 K),平均产镁速率0.011 1 kg·s-1,中心筒上预留溢镁孔道100个,则根据式(6)~(10)计算可得镁蒸气流经中心筒通道、中心筒下部、中心筒上部和挡热器4个部分的流导和阻力(压降),如表1所示。由表1可知,复式竖罐内镁蒸气总压降约为150 Pa,即还原反应区镁蒸气压强约为160 Pa,镁蒸气的流动阻力主要在中心筒和挡热器处。

表1 复式竖罐内镁蒸气在不同位置的流导和压降

Table 1 Conductance and pressure drop of magnesium vapor at different positions in compound vertical retort

位置流导C/(m3·s-1)压降Δp/Pa 中心筒窄缝25320中心筒下部8460中心筒上部24221挡热器10647总流导/压降34148

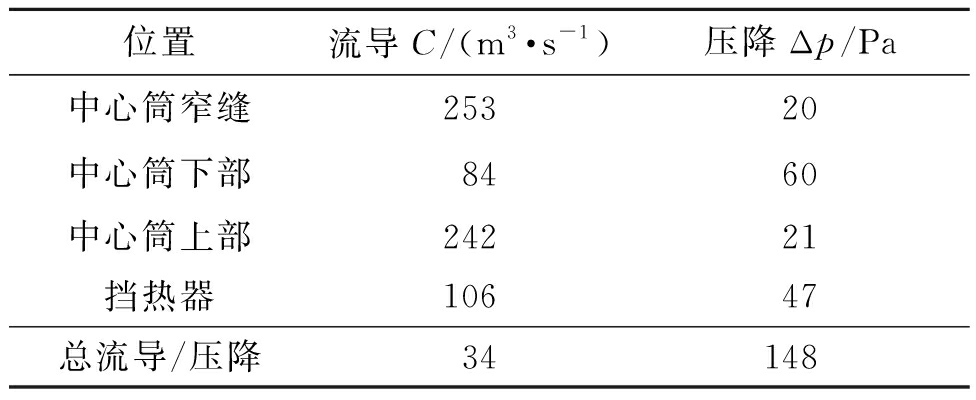

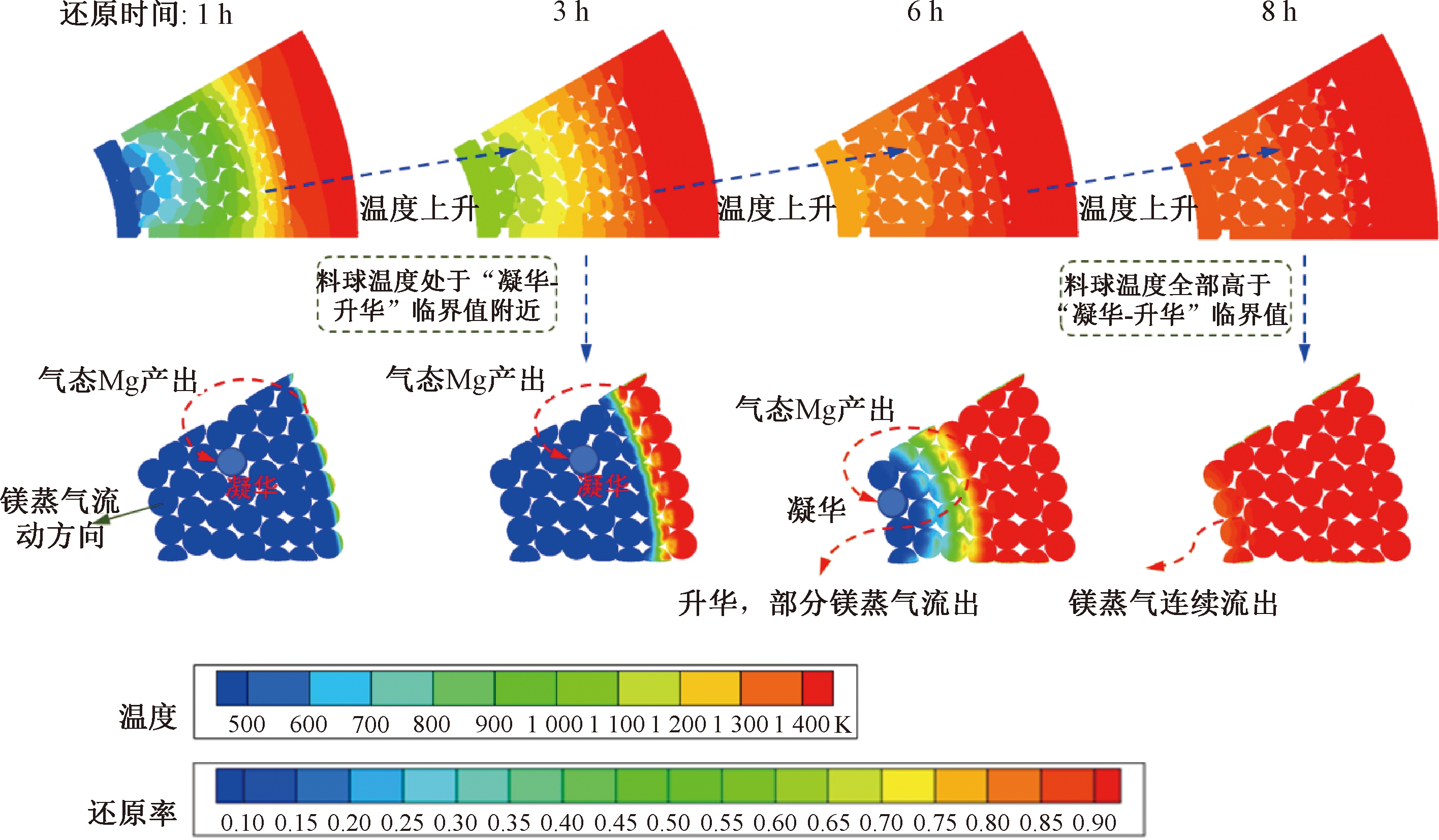

2.3 镁蒸气在还原反应区的“凝华-升华”流动相变机理

已知镁蒸气在还原反应区的平均压强在百帕以上甚至更高,而在本文所研究的竖罐反应区中平均压强约为150~200 Pa。根据镁的三相图[21],压强(150±50)Pa的镁蒸气在低于(600±15)℃时会凝华为固相,且受还原反应吸热以及传热速率慢等影响,还原罐内料球层的温升非常缓慢,表现出明显的“层移”特征[22],据此本文提出了复式竖罐内镁蒸气在反应区的“凝华-升华”流动相变机理,如图4所示。

图4 镁蒸气在竖罐反应区的“凝华-升华”流动相变机理

Figure 4 "Condensation-sublimation" flow phase transition mechanism of magnesium vapor in vertical retort reaction zone

由图4可知,对于具有中心筒的复式竖罐炼镁还原过程,镁蒸气从产出到流出罐内反应区需经历如下3个阶段。

(1)从原料高温区(温度一般不会低于1 050 ℃)料球内部溢出的镁蒸气,在穿过低温区料球的过程中,碰到表面温度低于600 ℃的料球,会发生凝华冷凝为固相镁,放出的凝华热使料球温度升高。

(2)当料球受凝华热和周围高温料球的辐射热加热,温度逐渐升高至超过600 ℃后,镁蒸气不会继续在料球上凝华,同时料球表面的固相镁会被再升华为镁蒸气向靠近中心筒壁面区域的低温料球层移动,直至料球表面上的固相镁全部升华完毕后,料球才开始再次升温超过600 ℃。

(3)当罐内大部分料球(表面)温度均达到或超过600 ℃时,镁蒸气开始离开反应区进入中心筒内部流道,最终流向结晶区。

镁蒸气在还原反应区“凝华-升华”相变机理解释了如下3个重要现象。

(1)镁蒸气在还原反应区的产生和在结晶区的冷凝,在反应前期完全不同步;在料球温度全部达到600 ℃一段时间后,镁蒸气生成量和结晶器冷凝量才可能同步。

(2)远离中心筒的绝大部分料球的升温分3个阶段:第1阶段是在600 ℃以前主要靠镁蒸气的凝华热升温;第2阶段是在温度达到600 ℃后恒温一段时间;表面固相镁全部再次升华后,料球温度开始进入升温至600 ℃以上的第3阶段。

(3)镁蒸气在低温区料球表面的凝华增大了镁蒸气的流动阻力,使还原反应区压强升高、反应速度降低。

3 结论

本文详细研究了新的镁冶炼工艺——复式竖罐内镁蒸气的流动和结晶规律,主要结论如下。

(1)镁蒸气的结晶过程不仅受温度和压强影响,还与结晶器的直径相关,适当减小结晶器内径可获得致密度较高的结晶镁。

(2)通过引入高温稀薄气体中流导的概念给出了镁蒸气流动过程阻力计算方法。计算表明,镁蒸气在复式竖罐内的总压降为150 Pa左右,还原反应区平均压强数量级在百帕以上, 镁蒸气的流动阻力主要在中心筒和挡热器处。

(3)在镁冶炼初期,部分料球温度在600 ℃以下时,产生镁蒸气在低温部分冷凝,导致镁蒸气流动受阻,镁蒸气以“凝华-升华”的方式在反应区移动;随着料球整体温度升高到600 ℃以上时,镁蒸气流动阻力减少,能够顺利进入结晶器结晶。

[1] 车玉思, 杜胜敏, 宋建勋, 等. 金属镁生产新工艺研究现状与进展[J].中国有色金属学报,2022,32(6):1719-1733.

CHE Y S, DU S M, SONG J X, et al. Research status and progress of novel technology for magnesium production[J]. The Chinese Journal of Nonferrous Metals,2022,32(6):1719-1733.

[2] 梁文玉, 孙晓林, 李凤善, 等. 金属镁冶炼工艺研究进展[J]. 中国有色冶金, 2020, 49(4): 36-44, 53.

LIANG W Y, SUN X L, LI F S, et al. Research progress on magnesium smelting methods[J]. China Nonferrous Metallurgy, 2020, 49(4): 36-44, 53.

[3] 徐日瑶. 硅热法炼镁生产工艺学[M]. 长沙: 中南大学出版社, 2003.

XU R Y. Production technology of magnesium smelting by silicothermic method[M]. Changsha: Central South University Press, 2003.

[4] 唐祁峰, 高家诚, 陈小华. 热法制镁工艺的发展概况[J]. 材料科学与工程学报, 2011, 29(1): 149-154, 98.

TANG Q F, GAO J C, CHEN X H. Progress in thermal reduction process in magnesium production[J]. Journal of Materials Science and Engineering, 2011, 29(1): 149-154, 98.

[5] FRITZ H. Process of producing substantially pure magnesium: US2022282[P]. 1935-11-26.

[6] CHUBUKOV B A, ROWE S C, PALUMBO A W, et al. Investigation of continuous carbothermal reduction of magnesia by magnesium vapor condensation onto a moving bed of solid particles[J]. Powder Technology, 2020, 365: 2-11.

[7] XIONG N, TIAN Y, YANG B, et al. Results of recent investigations of magnesia carbothermal reduction in vacuum[J]. Vacuum, 2019, 160: 213-225.

[8] 王耀武, 狄跃忠, 尤晶, 等. “碳中和、碳达峰”背景下真空铝热还原炼镁的未来发展[J]. 真空, 2022, 59(4): 64-69.

WANG Y W, DI Y Z, YOU J, et al. Development of magnesium production by vacuum aluminothermic reduction under the background of carbon emission peak and carbon neutrality[J]. Vacuum, 2022, 59(4): 64-69.

[9] GAO F, NIE Z R, WANG Z H, et al. Assessing environmental impact of magnesium production using Pidgeon process in China[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(3): 749-754.

[10] RAMAKRISHNAN S, KOLTUN P. Global warming impact of the magnesium produced in China using the Pidgeon process[J]. Resources, Conservation and Recycling, 2004, 42(1): 49-64.

[11] 郑家喜. 脉冲燃烧技术在双蓄热式炼镁还原炉中的应用[J]. 有色冶金节能, 2010, 26(5): 24-26.

ZHENG J X. Application of pulse combustion technology in double-regenerative magnesium reduction furnace[J]. Energy Saving of Nonferrous Metallurgy, 2010, 26(5): 24-26.

[12] G LVEZ M E, FREI A, ALBISETTI G, et al. Solar hydrogen production via a two-step thermochemical process based on MgO/Mg redox reactions: thermodynamic and kinetic analyses[J]. International Journal of Hydrogen Energy, 2008, 33(12): 2880-2890.

LVEZ M E, FREI A, ALBISETTI G, et al. Solar hydrogen production via a two-step thermochemical process based on MgO/Mg redox reactions: thermodynamic and kinetic analyses[J]. International Journal of Hydrogen Energy, 2008, 33(12): 2880-2890.

[13] 刘勇, 游国强, 黄彦彦. 竖罐炼镁技术的发展现状和展望[J]. 轻金属, 2011(6): 45-49.

LIU Y, YOU G Q, HUANG Y Y. Current situation and development of vetical retort magnesium reduction process[J]. Light Metals, 2011(6): 45-49.

[14] 车玉思, 王成铎, 孙玉福, 等. 大型竖式还原罐壁面温度分布特性研究[J]. 郑州大学学报(工学版), 2018, 39(3): 87-92.

CHE Y S, WANG C D, SUN Y F, et al. Research of wall temperature distribution of large vertical reduction pot[J]. Journal of Zhengzhou University (Engineering Science), 2018, 39(3): 87-92.

[15] 任玲, 夏德宏, 毕寒冰. 新型竖置镁还原罐的设计[J]. 有色金属(冶炼部分), 2012(2): 30-33.

REN L, XIA D H, BI H B. Design of new type of vertical magnesium reduction jar[J]. Nonferrous Metals (Extractive Metallurgy), 2012(2): 30-33.

[16] 杨沛胥, 张少军, 车玉思, 等. 一种冶炼镁金属的还原罐: CN206736328U[P]. 1970-01-18.

YANG P X, ZHANG S J, CHE Y S, et al. Reducing tank for smelting magnesium metal: CN206736328U[P]. 1970-01-19.

[17] 郭烈锦. 两相与多相流动力学[M]. 西安: 西安交通大学出版社, 2002.

GUO L J. Two phase and multiphase flow dynamics [M]. Xi′an: Xi′an Jiaotong University Press, 2002.

[18] 达道安. 真空设计手册[M]. 北京: 国防工业出版社, 2004.

DA D A. Vacuum design manual [M]. Beijing: National Defense Industry Press, 2004.

[19] 张以忱. 真空系统设计[M]. 北京: 冶金工业出版社, 2013.

ZHANG Y C. Vacuum system design[M].Beijing: Metal-lurgical Industry Press, 2013.

[20] 黄淑清, 聂宜如, 申先甲. 热学教程[M]. 北京: 高等教育出版社, 2011.

HUANG S Q, NIE Y R, SHEN X J. Thermology course[M]. Beijing: Higher Education Press, 2011.

[21] 夏绍龙. 金属蒸气冷凝法制取高纯镁粉[J]. 轻金属, 1987(6): 44-48.

XIA S L. Preparation of high purity magnesium powder by metal vapor condensation [J]. Light Medals, 1987(6): 44-48.

[22] LI R B, ZHANG C, ZHANG S J, et al. Experimental and numerical modeling studies on production of Mg by vacuum silicothermic reduction of CaO·MgO[J]. Metallurgical and Materials Transactions B, 2014, 45(1): 236-250.