腐蚀是金属材料中普遍常见的问题,使用防护涂料是保护金属最有效的方法之一。传统环氧聚氨酯防腐涂料集中环氧树脂和聚氨酯的优点,有较好的耐磨性和耐化学性,但由于原料中使用毒性大的异氰酸酯,会对环境和人体造成不同程度的损害[1-2]。而非异氰酸酯聚氨酯(NIPU)不需要使用有毒性的异氰酸酯为原料,安全无毒,是一种新型环保聚氨酯材料[3-4]。与普通的聚氨酯不同,NIPU的特征基团氨基甲酸酯基(—NH—COO—)的β—位碳原子上多一个—OH,该—OH能与氨基甲酸酯基中的—C![]() O形成分子内氢键,能在很大程度上降低防腐涂料的亲水性和渗透性[5-7],能提高其机械性能、耐降解性以及耐化学性等性能[8-9],在减缓金属腐蚀速率方面具有明显的优势。

O形成分子内氢键,能在很大程度上降低防腐涂料的亲水性和渗透性[5-7],能提高其机械性能、耐降解性以及耐化学性等性能[8-9],在减缓金属腐蚀速率方面具有明显的优势。

为进一步改善环氧NIPU防腐涂料脆性及延展性等性能,用有机硅对环氧树脂进行化学改性。有机硅的主链骨架是以—Si—O—Si—的形式存在,没有双键结构,Si—O键能远远大于C—C键能,使其具有较好的热稳定性和耐候性[10-11]。用有机硅改性环氧树脂兼具有机化合物良好的柔韧性、成型性和无机化合物的耐候性、无毒性、耐化学性等优点[12-13]。

本研究以环碳酸酯与聚氧化丙烯二胺(D-230)为原料,制备一种新型的有机硅改性环氧NIPU防腐涂料,并对固化后涂层的性能进行测试和表征。

1 实验部分

1.1 实验原料

环氧树脂(E-44、E-51、NPEF-170)、脂肪胺、稀释剂、流平剂、纳米白炭黑、金红石型纳米二氧化钛、滑石粉、云母粉、有机硅(二苯基硅二醇、晨光Z-1、道康宁DC-3074):工业品,均购自河南金凤化工有限公司;聚醚胺(聚氧化丙烯二胺(D-230)、T-403):工业品,购自美国亨斯曼公司;丙酮(CH3COCH3)、氢氧化钾(KOH)、浓盐酸(HCl)、溴甲酚绿指示剂、氯化钠(NaCl):分析纯,均购自上海阿拉丁生化科技有限公司;二月桂酸二丁基锡(DBTL):分析纯,购自郑州杰克斯化工产品有限公司。

1.2 主要仪器及测试设备

电子天平(JY-3002,上海衡平仪器仪表厂);电动搅拌器(CA-300G)和超级恒温水槽 (SYC-1016D)均购自巩义市予华仪器有限责任公司;傅里叶红外光谱仪(Nicolet iS5,美国赛默飞世尔科技公司);旋转黏度计(NDJ-80,上海精密仪器设备工贸有限公司);刮板细度计、线棒涂布器(50 μm)、漆膜附着力试验仪和铅笔硬度计均购自江苏艾测五金专营店;热风循环烘箱(881-Y,苏州台硕电热设备有限责任公司);盐水喷雾试验机(HD-E808-60,广东东莞海达仪器厂)。

1.3 环氧树脂涂料的制备

环氧树脂、填充材料及防腐助剂构成树脂基料(组分A);由聚醚胺T-403、D-230及脂肪胺构成固化剂基料(组分B)。

树脂基料的制备过程:先用搅拌器将环氧树脂高速分散20 min后,加入分散剂和消泡剂,将填充材料少量多次加入,开启搅拌使各物质之间混合均匀。每5 min取样进行组分细度测定,直至细度小于30 μm,停止取样。搅拌分散完毕后降低搅拌速率,加入剩余的流平剂和消泡剂,并加入稀释剂,使黏度达到施工要求。最后加大搅拌速率,搅拌15 min后出料。

固化剂基料的制备过程:在低速运转的搅拌器中依次添加固化剂、流平剂、消泡剂、分散剂和填充材料。加料结束后,加大搅拌速率,经高速分散10 min后出料。

1.4 有机硅改性环氧树脂涂料的制备

以DBTL做催化剂,环氧树脂E-51和有机硅为原料,加入装有搅拌装置的四口烧瓶中,然后加入适量的去离子水。向烧瓶中通入N2置换空气后,开始加热搅拌,设置温度为120 ℃,在N2气氛中反应2~5 h。反应结束后,用80 ℃高纯水萃取催化剂4次,将样品减压蒸馏后收集备用。

1.5 环氧-环碳酸酯的制备

称取一定量的E-51环氧树脂倒入高压反应釜中,以TBAB(四丁基溴化铵)为催化剂,利用CO2气体置换釜内空气,开启加热搅拌,通入CO2气体至设定压强。待反应结束后,继续通入CO2至室温后,关闭CO2进气阀门,待釜内气体排出后,取出产品。用60 ℃的去离子水清洗产品3次后,进行减压蒸馏得到环碳酸酯产品。

1.6 无溶剂型环氧NIPU防腐涂料的制备

将制备的组分A和组分B按4∶1的质量比搅拌均匀,形成无溶剂型环氧NIPU防腐双组分涂料。由环氧树脂E-51、道康宁DC-3074改性环氧树脂、环碳酸酯、填充材料及助剂构成树脂组分;由D-230、流平剂、消泡剂、分散剂及填充剂构成固化剂组分。

1.7 涂层试样的制备

将组分A和组分B按合适的比例混合,经搅拌器均匀后,静置,待消泡后,使用50 μm线棒涂布器将涂料涂覆在镀锡钢板上,80 ℃下干燥,待涂层固化后取出。

1.8 涂层性能测试

将表干后的涂层在室温下干燥7 d后,按国标中的方法测试涂层性能,包括:环氧值(GB/T 1677—2008)、细度(GB/T 1724—1979)、黏度(GB/T 1723—93)、不挥发物含量(GB/T 6740—86)、固化时间(GB/T 1728—1979)、硬度(GB/T 6739—1996)、附着力(GB/T 17—1979)、耐盐雾性(GB/T 1771—1991)。涂层外观在自然光下肉眼观察即可。

2 结果与讨论

2.1 环氧树脂品种的选择

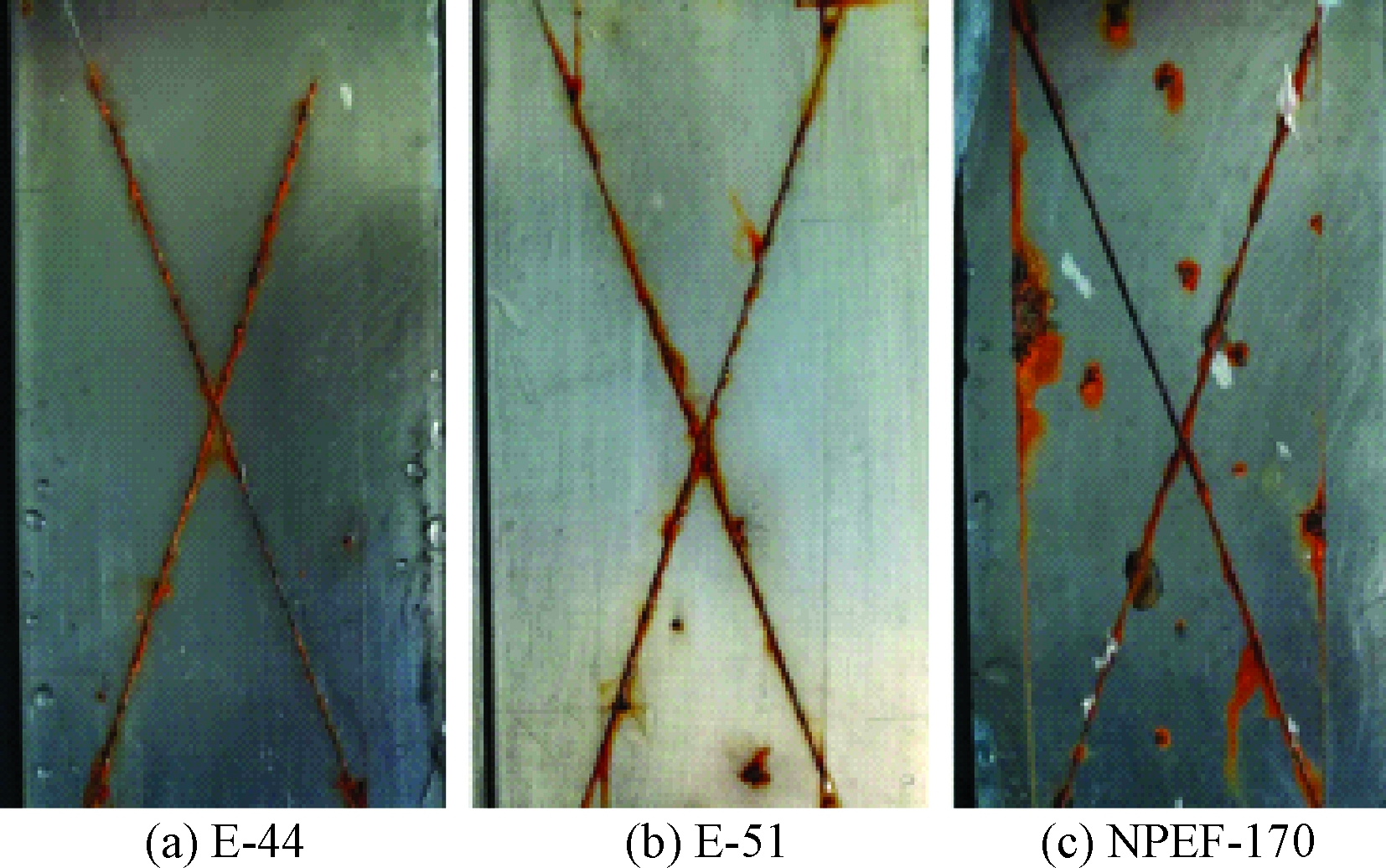

环氧树脂是该涂料的主要基体树脂,能够提高涂层的致密性,使涂层的渗透性降低,对涂层性能影响很大。因此,以D-230为固化剂基料,考察了双酚F型NPEF-170、双酚A型E-44和E-51这3种不同类型的环氧树脂对涂料性能的影响,结果如表1所示。不同环氧树脂涂层耐盐雾性能对比见图1。

图1 不同环氧树脂涂层耐盐雾性能对比

Figure 1 Comparison of salt spray resistance of

different epoxy resin coatings

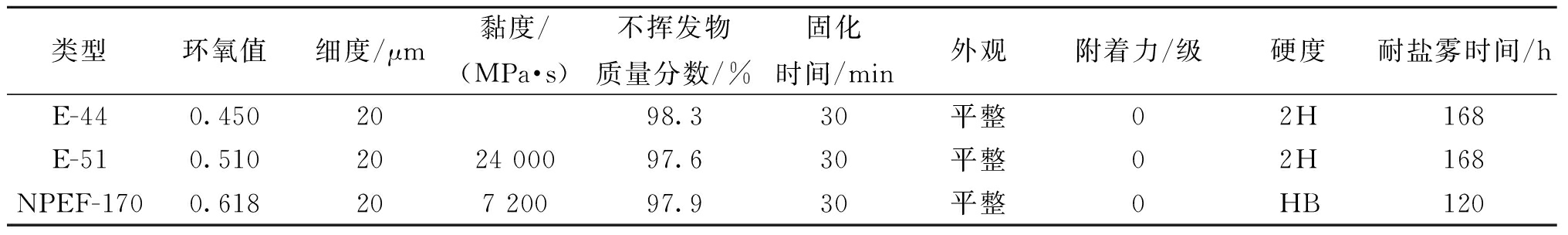

表1 环氧树脂种类对涂料性能的影响

Table 1 Effect of epoxy resin types on properties of coatings

类型环氧值细度/μm黏度/(MPa·s)不挥发物质量分数/%固化时间/min外观附着力/级硬度耐盐雾时间/hE-440.4502098.330平整02H168E-510.5102024 00097.630平整02H168NPEF-1700.618207 20097.930平整0HB120

由表1可知,双酚A型环氧树脂E-44、E-51制备的涂料耐盐雾时间相同,均比双酚F型环氧树脂NPEF-170时间长。环氧树脂E-44具有较大相对分子质量,涂料黏度比较大,不利于涂料在镀锡钢板上涂覆,影响下一步有机硅改性环氧树脂的反应速率。相比而言,以环氧树脂E-51为树脂基料,制备的涂料比环氧树脂E-44黏度小,使用少量稀释剂可以使固化后的涂层具有很好的柔韧性和附着力。因此,环氧树脂E-51适合作为树脂基料。环氧树脂NPEF-170的黏度最小,在低温固化时形成的涂料不容易出现结晶的不良现象,而且低黏度的涂料更容易在镀锡钢板上进行涂覆操作。因此,在制备环氧NIPU防腐涂料过程中,可加入适量的环氧树脂NPEF-170,提高涂料的综合性能。

由图1可知,双酚F型环氧树脂NPEF-170形成的涂层出现缩孔问题,影响金属材料的耐腐蚀性。双酚A型环氧树脂E-44和E-51所制备的涂料涂覆镀锡钢板后,涂层表面光滑平整,涂层均匀细腻,没有出现气泡、裂纹、剥落等不良现象,具有良好的耐盐雾性能。

2.2 固化剂品种的选择

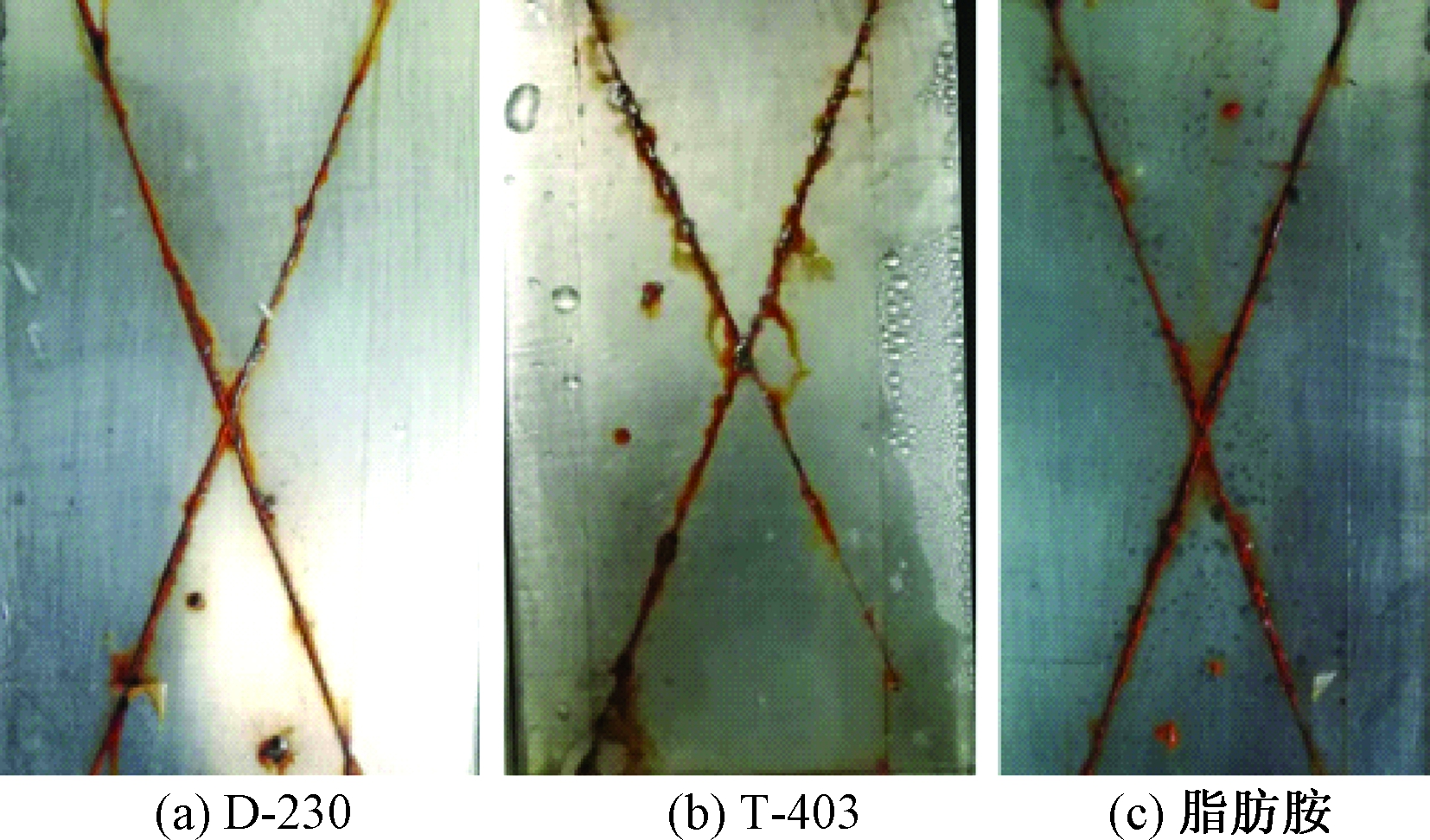

选定环氧树脂E-51作为环氧树脂基料后,涂层性能的最终实现有赖于固化剂的选择。由于环氧树脂具有较大的脆性,耐冲击性能差,固化后所形成的涂层力学机械性能不佳。端氨基聚醚固化剂(D-230、T-403)固化后所得的涂层,具有较高的强度、优良的柔韧性和耐化学品性等性能。因此,本文选择分子中含有聚氧化丙烯醚链段的2种型号聚醚胺以及1种脂肪胺进行研究。3种不同类型固化剂对涂料性能的影响如表2所示。不同固化剂涂层耐盐雾性能对比如图2所示。

表2 固化剂种类对涂料性能的影响

Table 2 Effect of curing agent types on properties of coatings

固化剂类型活泼氢当量黏度/(MPa·s)固化时间/min外观附着力/级硬度耐盐雾时间/hD-230615~1530平整光滑02H168T-4036750~10030平整光滑1H168脂肪胺2609 10020淡黄色平整光滑0H132

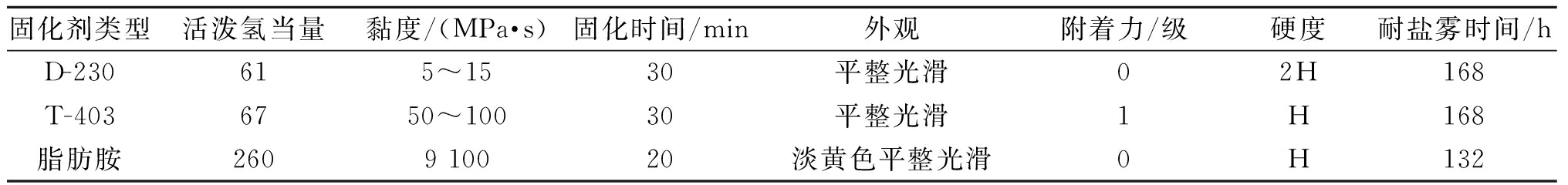

图2 不同固化剂涂层耐盐雾性能对比

Figure 2 Comparison of salt spray resistance of

different curing agent coatings

由表2可知,D-230的硬度和聚醚胺T-403的附着力较大,两者耐盐雾时间比脂肪胺固化剂更长。两者黏度较小,使用较少的稀释剂,涂料黏度就可以达到施工要求,与环氧树脂相容性好,有很强的固化能力。同时,2种聚醚胺固化剂的活泼氢当量均小于70,可减少在涂料中的用量,降低涂料成本。D-230和T-403这2种固化剂所制备的涂层无色,脂肪胺固化后的涂层呈淡黄色,影响填充剂的色泽。

从图2可知,固化剂D-230所制备的涂层对镀锡钢板具有良好的附着力,涂层没有出现起泡、裂纹、剥落等不良现象。聚醚胺T-403和脂肪胺固化剂涂层出现了起泡现象,很大程度上降低涂料的耐腐蚀性能。通过对比3种固化剂所制备的涂层性能,选择D-230为涂料组分B的固化剂基料。

确定双酚A型环氧树脂E-51和D-230分别作为防腐涂料的环氧树脂基料和固化剂基料。制备的涂料在80 ℃下实干时间是30 min,再经室温干燥一周后,涂层外观光滑平整,无起泡裂纹现象,对固化后的涂层进行性能测试:固含量(质量分数,下同)为95%,附着力为0级,硬度可以达到2H,涂层可耐中性盐雾(质量分数为5%,下同)168 h。

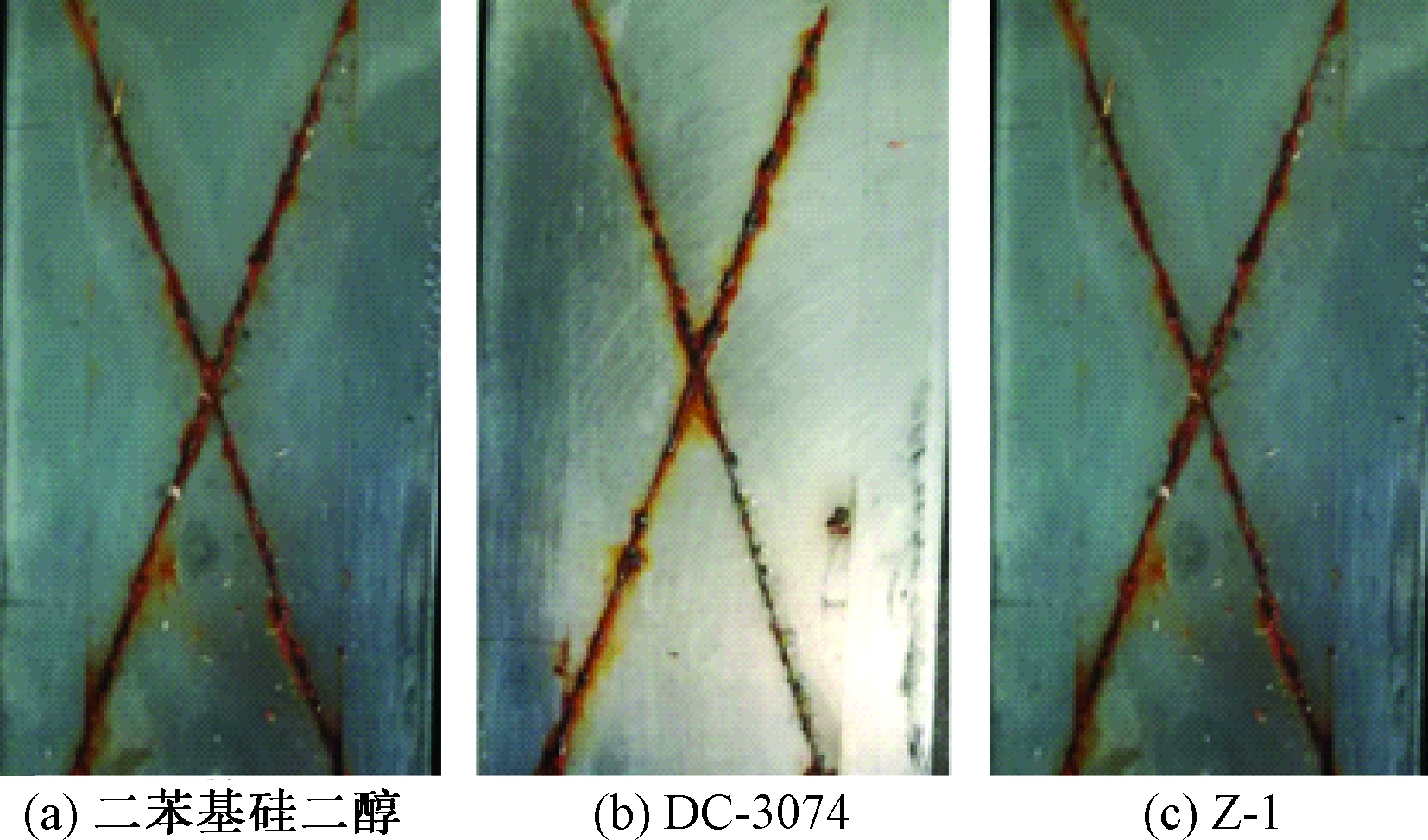

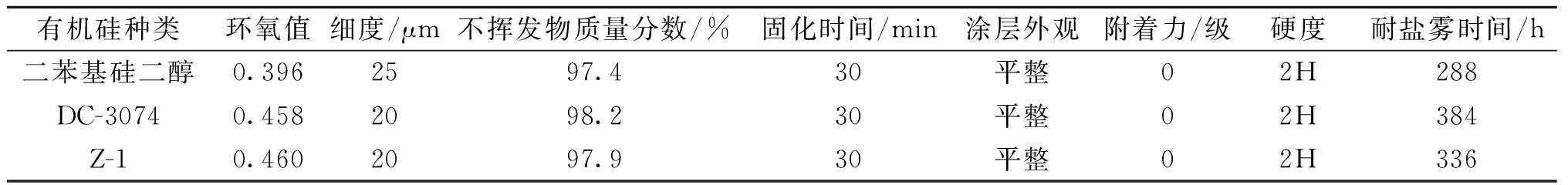

2.3 有机硅品种的选择

为进一步提高无溶剂型环氧NIPU防腐涂料的耐盐雾性能,使用3种不同类型的有机硅(二苯基硅二醇、道康宁DC-3074及晨光Z-1)对环氧树脂E-51进行改性。3种不同类型的有机硅对涂料性能的影响如表3所示。不同有机硅改性环氧树脂涂层耐盐雾性能对比如图3所示。有机硅DC-3074对环氧树脂E-51改性后,对固化后的涂层进行红外光谱表征,结果如图4所示。

图3 不同有机硅改性环氧树脂涂层耐盐雾性能对比

Figure 3 Comparison of salt spray resistance of

epoxy resin coatings modified by different silicone

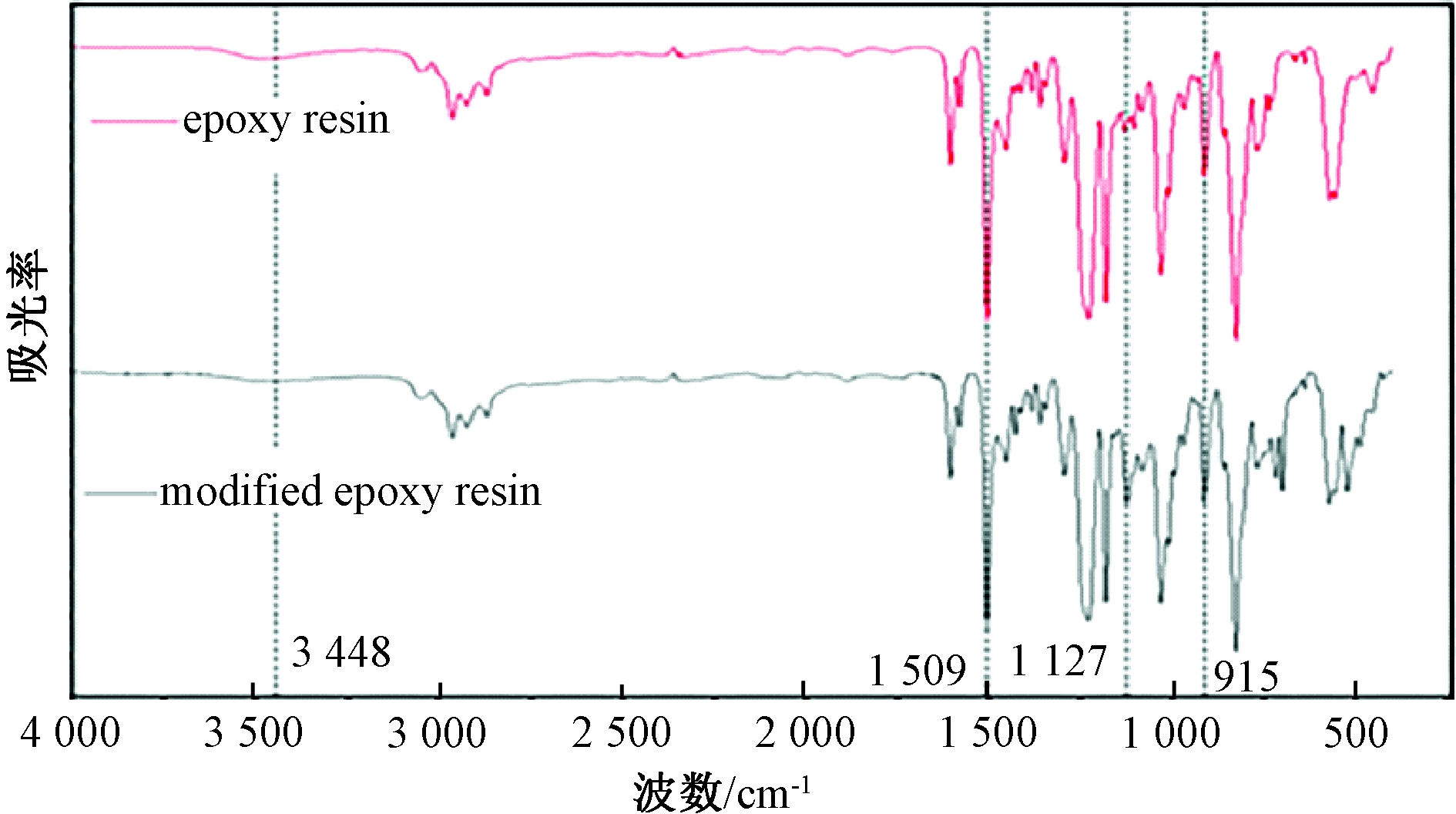

图4 有机硅改性前后环氧树脂红外光谱图

Figure 4 IR spectrum of epoxy resin before and

aftersilicone modification

分析表3数据可知,二苯基硅二醇改性环氧树脂涂层的环氧值和耐盐雾时间都是最低的。究其原因,是因为二苯基硅二醇与环氧树脂反应的过程中,其分子中的—OH会消耗环氧树脂的环氧基,固化产物的交联密度大幅度降低,涂层的耐盐雾时间缩短;而有机硅DC-3074与Z-1在与环氧树脂反应的过程中,不会使环氧基发生开环反应,环氧值保持不变,不会降低固化产物的交联密度。

表3 有机硅种类对涂料性能的影响

Table 3 Effect of silicone types on properties of coatings

有机硅种类环氧值细度/μm不挥发物质量分数/%固化时间/min涂层外观附着力/级硬度耐盐雾时间/h二苯基硅二醇0.3962597.430平整02H288DC-30740.4582098.230平整02H384Z-10.4602097.930平整02H336

从图3可以看出,二苯基硅二醇有机硅改性的环氧树脂涂层底部出现起泡现象,不利于涂层在镀锡钢板底材上附着,导致涂层的耐盐雾性能降低。有机硅DC-3074分子中的苯基可以改善其与环氧树脂E-51的相容性,提高环氧NIPU涂料的柔韧性和耐热性,固化后涂层的耐盐雾时间显著提高。

涂料在室温下干燥一周后,对固化后的涂层进行性能测试:固含量为98.2%,细度为20 μm,硬度可以达到2H,固化后的涂层外观光滑平整,无起泡裂纹现象,耐盐雾时间提高,涂层可耐中性盐雾384 h。

从图4可以看出,在915 cm-1和1 247 cm-1对应环氧树脂上的环氧基吸收峰,改性前后,这2个吸收峰强度基本不变,说明加入的有机硅所含有的极性基团没有或较少消耗环氧基团;波数3 500 cm-1附近为环氧树脂羟基振动吸收峰,改性后部分羟基与有机硅发生反应,在3 448 cm-1处的羟基吸收峰明显减弱,说明改性后有机硅分子中的烷氧基水解后生成的部分羟基与环氧树脂的仲羟基通过脱水缩合进行反应,将有机硅分子在此基团连接起来,而有机硅分子中所含有羟基所受的某种相互作用比原有羟基强,故羟基峰向低频方向发生位移;改性后的环氧树脂红外图谱中波数1 127 cm-1附近出现明显的硅氧键吸收峰,说明成功把有机硅接枝到环氧树脂分子上。

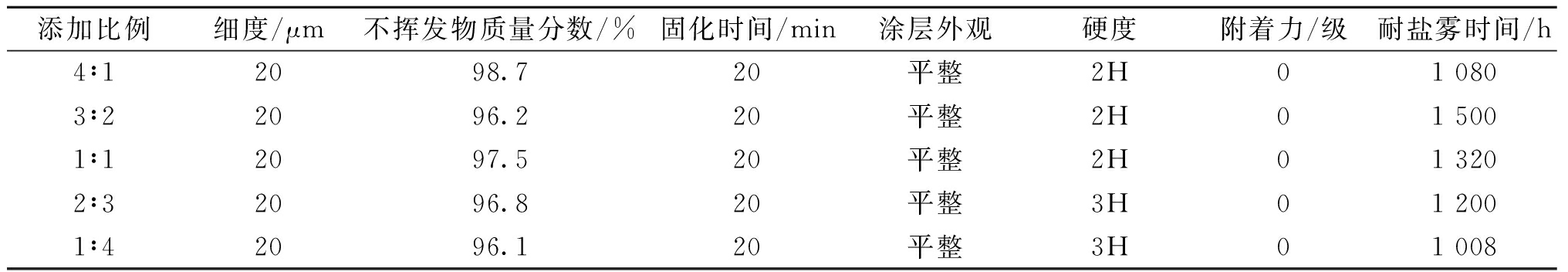

2.4 环碳酸酯添加比例对涂层性能的影响

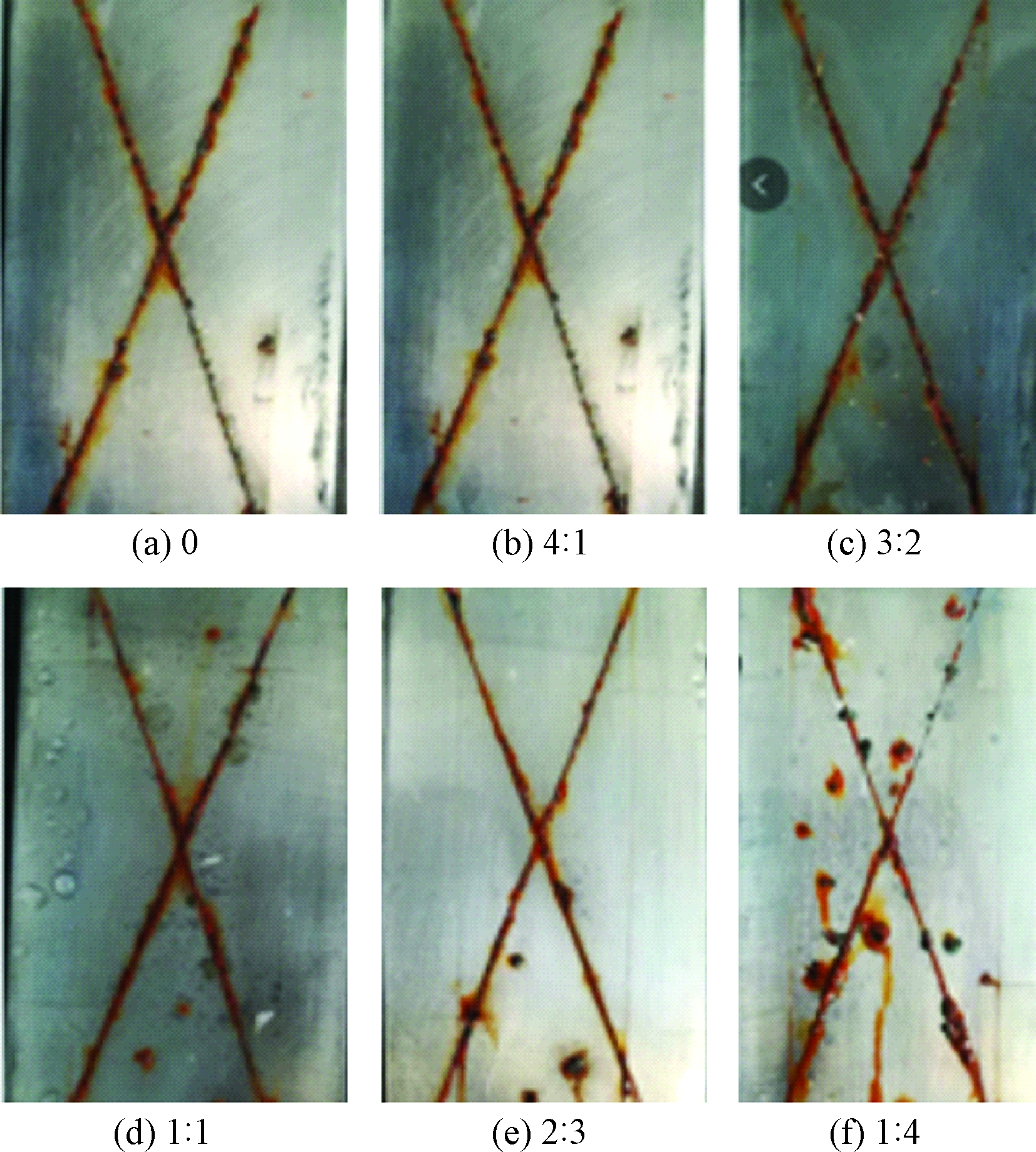

以有机硅改性环氧树脂与环碳酸酯为树脂基料(组分A),以D-230为固化剂基料(组分B),进一步制备无溶剂型有机硅改性环氧NIPU防腐涂料。随着环碳酸酯添加比例的提高,固化后形成的NIPU结构含量也随之增加,涂层的力学性能、机械性能、黏度、不挥发物含量、耐盐雾时间等均会有所改变。环碳酸酯添加比例对涂料性能的影响如表4所示,5种比例下环碳酸酯的外观均为白色黏稠液体,其中,4∶1、3∶2、1∶1、2∶3、1∶4均为组分A中E51与环碳酸酯的质量比。所形成的涂层耐盐雾性能对比如图5所示。

表4 环碳酸酯添加比例对涂料性能影响

Table 4 Effect of cyclic carbonate addition ratio on coating performance

添加比例细度/μm不挥发物质量分数/%固化时间/min涂层外观硬度附着力/级耐盐雾时间/h4∶12098.720平整2H01 0803∶22096.220平整2H01 5001∶12097.520平整2H01 3202∶32096.820平整3H01 2001∶42096.120平整3H01 008

图5 环氧树脂与环碳酸酯不同添加比例对涂层

耐盐雾性能的影响

Figure 5 Effect of different ratio of epoxy resin to

cyclocarbonate on salt spray resistance of coatings

由表4数据可知,涂层的附着力、硬度等力学机械性能及耐盐雾性能随着环碳酸酯量的增加而提高,但体系的黏度越来越大,流动性变差,不利于样品涂覆,给施工造成影响。

由图5能够看出,随着组分A中环碳酸酯添加比例增大,涂料黏度也随之增大,流动性逐渐降低,涂层底部出现起泡等现象,导致铁片底材不能完全涂覆,对涂料耐腐蚀性产生不利影响。结合耐盐雾时间及黏度性能,选择组分A中E-51与环碳酸酯为3∶2(质量比)时,可以达到预期的耐盐雾效果。

在优化出环氧树脂、固化剂品种以及环氧树脂与环碳酸脂的配比基础上,制备的有机硅改性无溶剂型环氧NIPU防腐涂料可在80 ℃下20 min干燥,涂层外观平整,无起泡、裂纹以及剥落现象。涂层经常温固化7 d后,固含量为96.2%,硬度可以达到2H,附着力为0级,耐盐雾时间大幅度提高,涂层可耐中性盐雾1 500 h。

目前,环氧型防腐涂料耐盐雾时间以1 440 h为长期效防腐的标准,一般的环氧防腐涂料耐盐雾时长在800 h左右,纳梁水性防腐涂料的耐盐雾时间可以达到1 000 h[14]。本文制备的有机硅改性环氧型NIPU涂料的防腐效果与现有涂料相比,在保证其他性能不变的基础上,耐盐雾时间时长达1 500 h,且固化后的涂层不起泡、不脱落,满足公司技术指标的要求。

3 结论

通过对有机硅改性的无溶剂型环氧NIPU防腐涂料的研究,在不用有毒的有机溶剂和异氰酸酯作为原料的情况下,通过化学反应,实现了将NIPU、环氧树脂和有机硅三者连接到一条高分子主链上的预期目标,分子主链上既含有环氧树脂和有机硅形成的链段,又含有β—羟基的氨基甲酸酯链段,能够很好地提高涂料的附着力、强度等力学机械性能,涂层可耐中性盐雾1 500 h。在防腐涂料领域具有良好的应用前景。

[1] 徐子成, 毛福华, 张慧文, 等. 三氯甲基碳酸酯(三光气)的合成及其应用[J]. 上海化工, 1994(4):4-6.

XU Z C, MAO F H, ZHANG H W, et al. Trichloromethylcarbonate(triphosgene) its synthesis and application[J]. Shanghai Chemical Industry, 1994(4):4-6.

[2] STACHAK P,  UKASZEWSKA I, HEBDA E, et al. Recent advances in fabrication of non-isocyanate polyurethane-based composite materials[J]. Materials, 2021, 14(13): 3497.

UKASZEWSKA I, HEBDA E, et al. Recent advances in fabrication of non-isocyanate polyurethane-based composite materials[J]. Materials, 2021, 14(13): 3497.

[3] GOMEZ-LOPEZ A, ELIZALDE F, CALVO I, et al. Trends in non-isocyanate polyurethane (NIPU) development[J]. Chemical Communications, 2021, 57(92): 12254-12265.

[4] CHEN H Y, CHAUHAN P, YAN N. “Barking” up the right tree: biorefinery from waste stream to cyclic carbonate with immobilization of CO2 for non-isocyanate polyurethanes[J]. Green Chemistry, 2020, 22(20): 6874-6888.

[5] 杨玉姿, 徐丹, 雍奇文, 等. 非异氰酸酯聚氨酯研究综述[J]. 聚氨酯工业, 2020, 35(5): 5-8.

YANG Y Z, XU D, YONG Q W, et al. A review of research on non-isocyanate polyurethane[J]. Polyurethane Industry, 2020, 35(5): 5-8.

[6] 王孙博. 五元环状碳酸酯基非异氰酸酯聚氨酯的制备及性能[D]. 沈阳: 沈阳工业大学, 2020.

WANG S B. Preparation and properties of non-isocyanate polyurethane based on five-membered cyclic carbonate[D]. Shenyang: Shenyang University of Technology, 2020.

[7] WU Z J, TANG L Y, DAI J T, et al. Synthesis and properties of fluorinated non-isocyanate polyurethanes coatings with good hydrophobic and oleophobic properties[J]. Journal of Coatings Technology and Research, 2019, 16(5): 1233-1241.

[8] 程原, 赵本波, 袁晓艳. 无溶剂环氧非异氰酸酯聚氨酯重防腐涂料的研制[J]. 涂料工业, 2013, 43(6): 27-31.

CHENG Y, ZHAO B B, YUAN X Y. Study on solventless epoxy non-isocyanate polyurethane heavy-duty coating[J]. Paint &Coatings Industry, 2013, 43(6): 27-31.

[9] ASEMANI H, ZAREANSHAHRAKI F, MANNARI V. Design of hybrid nonisocyanate polyurethane coatings for advanced ambient temperature curing applications[J]. Journal of Applied Polymer Science, 2019, 136(13): 47266.

[10] HE X, XU X L, WAN Q, et al. Synthesis and characterization of dimmer-acid-based nonisocyanate polyurethane and epoxy resin composite[J]. Polymers, 2017, 9(12): 649.

[11] 王红凯, 李华, 李明雪, 等. 增韧耐温改性环氧树脂的制备及其表征[J]. 郑州大学学报(工学版), 2015, 36(4): 28-32.

WANG H K, LI H, LI M X, et al. Preparation and characterization of heat-resistant flexible modified epoxy resin adhesive[J]. Journal of Zhengzhou University (Engineering Science), 2015, 36(4): 28-32.

[12] 林新冠, 周冰, 王成骏. 有机硅共混改性双酚A环氧树脂研究[J]. 广州化工, 2019, 47(17): 97-99.

LIN X G, ZHOU B, WANG C J. Study on silicone resin blending modification of bisphenol A epoxy resin[J]. Guangzhou Chemical Industry, 2019, 47(17): 97-99.

[13] 刘贵锋, 金灿, 吴国民, 等. 有机硅改性丙三醇非异氰酸酯聚氨酯研究[J]. 热固性树脂, 2018, 33(2): 1-6.

LIU G F, JIN C, WU G M, et al. Study on the silicone-modified propanetriol-based non-isocyanate polyurethanes[J]. Thermosetting Resin, 2018, 33(2): 1-6.

[14] 曾凡辉, 陈红梅, 谢续江. 水性环氧防腐涂料耐盐雾性能研究[J]. 中国涂料, 2004(12):26-28.

ZENG F H, CHEN H M, XIE X J. Study on the salt-fog resistance of water-borne epoxy anticorrosive coatings[J]. China Paint, 2004(12):26-28.