0 引言

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)因其清洁、高效、能量密度高、环境适应能力强、启动快等诸多优点被认为是未来交通运输领域理想的能源动力解决方案[1],但其在商用化进程中面临诸多问题和挑战,其中一个关键问题是燃料电池动力系统热管理。PEMFC工作时,有40%~60%的能量被转化成热能使电池温度升高,若温度超过一定值将会导致膜分解形成针孔或催化剂降解,造成不可逆的损害[2-3]。因此,需要借助热管理系统来散去多余的热量以维持PEMFC正常的工作温度,从而提高其输出性能和耐久性。电池性能与工作温度之间存在复杂的关系,而工作温度又受热管理系统的操作参数的影响。

目前,关于PEMFC热管理系统的研究大多集中在热管理系统模型和控制算法等方面。Jia等[4]建立了集总参数传热模型,分析对比了燃料电池有无风扇散热情况下燃料电池电堆的动态热响应。Nolan等[5]建立了八阶非线性燃料电池热管理系统模型,该模型包含电堆、旁路阀、散热器、冷却液循环泵等部件模型,基于该模型研究了系统的动态特性。O′Keefe等[6]建立了水冷燃料电池堆的动态模型,并设计了时变PI控制器来调节冷却液流量,该控制器能够将电堆温度控制在目标值±5 K以内。郭爱等[7-8]建立了面向控制的燃料电池机车热管理系统动态模型,分别研究了循环泵电压、旁路阀门开度、散热器风机电压与电堆温度、温度差和系统效率的关系,设计了PI控制器和带积分的状态反馈控制器来调节空气流速和冷却液流速,后者考虑了输入和输出之间的耦合关系,控制性能明显优于PI控制。Xu等[9]建立了车辆热管理系统总成模型,分别采用PID算法和多级控制对水泵转速和风机转速进行控制,在不同工况下的仿真结果显示各部件的温度均控制在要求范围内。上述研究大多集中在燃料电池热管理系统动态模型的建立,且主要用于研究燃料电池系统的动态特性和热管理系统的控制。然而,用热管理系统模型来研究冷却系统操作条件对散热效果影响的文献报道还较少。

综上所述,本文根据燃料电池电化学特性和热力学第一定律,建立燃料电池热管理系统动态模型,基于模型研究冷却液流量、旁路阀开度和空气流量对冷却效果的影响,为设计合理的燃料电池热管理控制方案提供参考。

1 系统分析

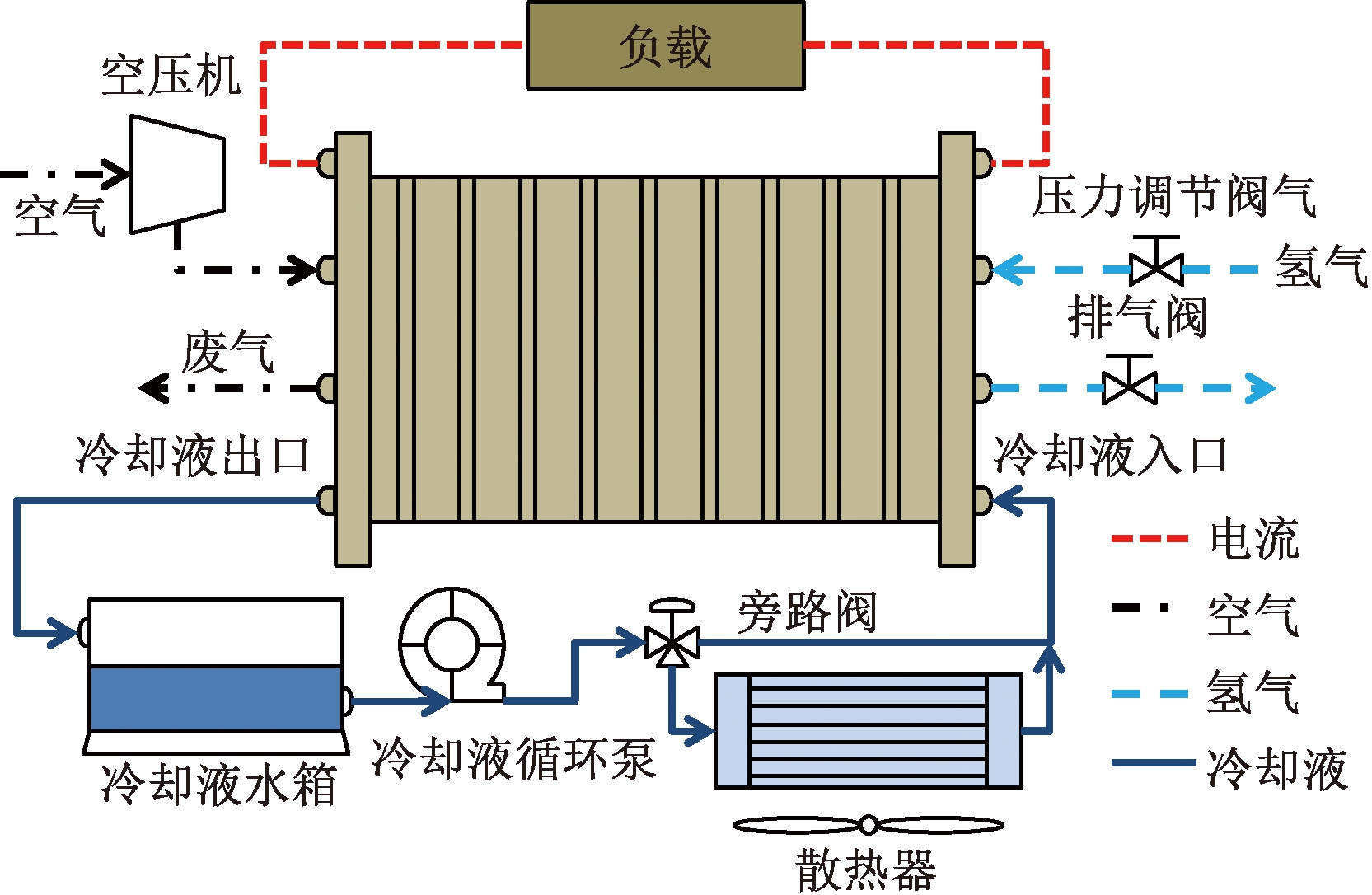

如图1所示,燃料电池热管理系统主要由燃料电池电堆和冷却系统两个部分组成。

图1 燃料电池热管理系统示意图

Figure 1 Diagram of fuel cell thermal management system

将电堆看作一个开口的能量系统,进入系统的能量有加湿后的反应物和冷却液具有的热力学能和化学能;离开系统的能量包含电堆产生的电能、未参与反应的气体、反应生成的水和冷却液具有的热力学能以及电堆向外界环境辐射的热量;系统能量的增减反映了电堆热力学能的增减,通过电堆温度变化得以体现。在电堆内部能量变化体现在化学反应过程中反应物和生成物之间的焓变(-285.8 kJ/mol),其化学反应为

(1)

由式(1)可知,每摩尔理想状态的氢气参与反应,产生285.8 kJ的能量,其中包含237.1 kJ电能和48.7 kJ的反应热,而反应过程中有部分电能会由于极化转化为热能,所以反应焓变减去有效输出电能就是系统产生的热能。

冷却系统是调控整个燃料电池系统温度的辅助设备,由冷却水箱、冷却液循环泵、旁路阀、散热器和一些流体管路组成。为了使电池在合理的温度范围内工作,冷却液在循环水泵的驱动下以一定流速先经过旁路阀分流,根据电堆温度决定旁路阀开度,冷却液按相应比例进入散热器和支路分别形成大小循环回路,进入散热器的冷却液与流动的空气完成热交换,经过大小循环的冷却液汇合后进入电堆带走化学反应产生的多余热量,实现对燃料电池工作温度的调节。由此可见,冷却系统中影响电堆温度的主要操作参数有冷却液流量、空气流量和旁路阀开度。

2 PEMFC热管理系统模型

本文建立热管理系统的集总参数动态模型,将每个部件看成一个控制体,分析其质量和能量流动特性。该系统模型的建立作了如下假设:①各部件内部温度和压力均匀分布;②各气体为理想气体且在电堆内部充分混合;③进入电堆的反应气体被充分加湿,生成水以液态形式存在;④从电堆内流出的各物质的温度近似等于电堆温度。

2.1 电堆模型

2.1.1 电堆电压模型

电堆电压模型分为机理模型和经验模型。机理模型注重内部特征、传递现象的描述,计算量大;经验模型多是基于大量实验数据提出,从极化曲线中分析得出电压和电流密度的关系,计算量相对较小[10]。本文主要关注电流与电压之间的关系,故选取了经验模型。

由于反应过程中存在的活化过电压Vact、质子传输时的欧姆过电压Vohm和由反应气体供应不足导致的浓差过电压Vcon,使得实际输出电压低于能斯特电压Enernst,所以可得到单电池的实际输出电压为

Vcell=Enernst-Vact-Vohm-Vcon。

(2)

能斯特电压受温度和反应气体压强的影响,可表示为

Enernst=1.229 -0.85×10-3(Tst-298.15)+

4.308 ×10-5Tst(ln PH2+0.5ln PO2)。

(3)

式中:Tst为电堆的温度;PH2和PO2分别为阳极氢气分压和阴极氧气分压。

活化过电压可表示为

>Vact=ζ1+ζ2Tst+ζ3Tstln Ist+ζ4Tstln CO2。

(4)

式中:ζj (j=1,2,3,4)为半经验系数;Ist 为电堆电流;CO2为阴极催化层表面氧气浓度;ζ2可描述为

ζ2=2.86×10-5+2×10-4ln Acell+

4.3×10-3ln CH2。

(5)

式中:Acell为催化层的面积;CH2为阳极催化层表面氢气浓度。

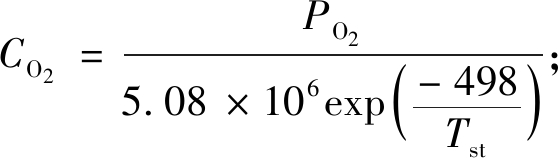

CO2和CH2可分别描述为[11]

(6)

(7)

欧姆过电压Vohm由下式计算:

(8)

式中:i 为电流密度,可表示为

(9)

Rohm为质子传导的等效膜电阻,可由质子交换膜厚度tmem和质子导电率σmem表示,而质子导电率可描述为

σmem=(5.139 ×10-6λm-3.26×10-5)×

(10)

式中:λm为膜含水量;c1为经验常数。

浓差过电压可表示为

(11)

式中:a为常数;imax为最大电流密度。

由于电堆是由n个单电池串联而成,电堆的输出电压可表示为

Vst=nVcell。

(12)

进一步,可得到电堆输出功率为

Pst=VstIst。

(13)

2.1.2 电堆温度模型

PEMFC工作时产生的热量有95%依赖于冷却介质带走,只有不到5%的废热被尾气带出电堆[12-13],因此可以忽略反应气体带走的热量对电堆温度的影响。结合上述对电堆系统能量的分析,根据热力学第一定律可以获得电堆热力学平衡模型:

![]() -Qcl-Qamb。

-Qcl-Qamb。

(14)

式中:mst为电堆的质量;cp,st为电堆的比热容;Qreact为参与反应的反应气体所能产生的总功率;Qcl为冷却液从电堆带走的热功率;Qamb为电堆表面与外界发生热交换的热功率。

单位时间内反应气体的消耗速率为

Nan,H2,react=nIst/(2F)。

(15)

式中:F表示法拉第常数。进一步可得出参与反应的反应气体所能产生的总功率为

Qreact=ΔH·Nan,H2,react。

(16)

冷却液从电堆带走的热功率可以表示为

Qcl=Wcoolcp,H2O_l(Tst-Tst,cl,in)。

(17)

式中:Tst,cl,in为冷却液进入电堆时的温度。

电堆表面的热损失率与环境温度、电堆温度和电堆热阻有关:

Qamb=(Tst-Tamb)/Rt。

(18)

式中:Tamb 为环境温度;Rt 为电堆热阻。

2.2 冷却回路模型

2.2.1 冷却水箱模型

冷却水箱的作用是存储冷却液,其对系统的影响主要体现在冷却液的使用量,使用量越多,系统惯性越大。考虑冷却液的传输和与环境的热交换的过程,将水箱表面温度近似为水箱内冷却液温度,根据热力学第一定律,则可将冷却水箱描述为

krv(Trv,cl-Tamb)。

(19)

式中:Trv,cl为冷却水箱内冷却液的温度;krv为冷却水箱的自然对流换热系数。

2.2.2 冷却液循环泵模型

冷却液循环泵在冷却回路中的作用是提供维持电堆正常工作温度所需的冷却液流量。冷却液流量受水泵转速的影响,而水泵的转速由驱动水泵的电机决定。水泵电气时间常数和机械时间常数远小于冷却液温度的时间常数,所以可以忽略水泵的动态特性,仅关注其稳态输入和输出之间的关系。根据文献[14],可得到电机电枢电压Vpump与冷却液流量Wcool的关系:

(20)

式中:km为水泵转速-流量系数;kt为电机转矩常数;kf为摩擦因数;Rcl为电机绕组的电阻。

2.2.3 旁路阀模型

根据反馈的温度信息调节旁路阀开度进而控制经过大小循环冷却液流量。流过大小循环的冷却液流量与旁路阀开度呈线性关系[15],则将旁路阀描述为

(21)

式中:Wrad、Wbr分别为流入散热器和支路的冷却液流量;k为旁路阀的开度,取值在0~1之间。冷却液经过大小循环汇合后流入电堆,冷却液的温度发生较大的变化,可将该过程描述如下:

Wclcp,H2O_lTst,cl,in=Wradcp,H2O_lTrad,cl,out+

Wbrcp,H2O_lTrv,cl。

(22)

2.2.4 散热器模型

当冷却液流经散热器时,冷却液与空气完成热交换,升温的空气排放到环境中。在此过程中把冷却液进入散热器和离开散热器的温度的平均值当作离开散热器时的空气温度,则经过散热器的冷却液温度为[16]

(23)

其中,

Qair=Waircp,air(Trad,air,out-Tamb)。

(24)

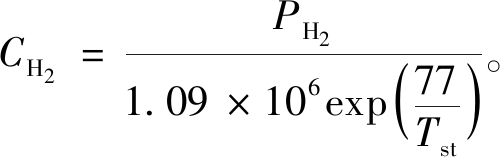

依据式(2)~(24)在MATLAB/Simulink仿真平台下建立如图2所示燃料电池热管理系统集总参数动态模型。

图2 PEMFC热管理系统模型

Figure 2 Model of PEMFC thermal management system

2.3 模型验证

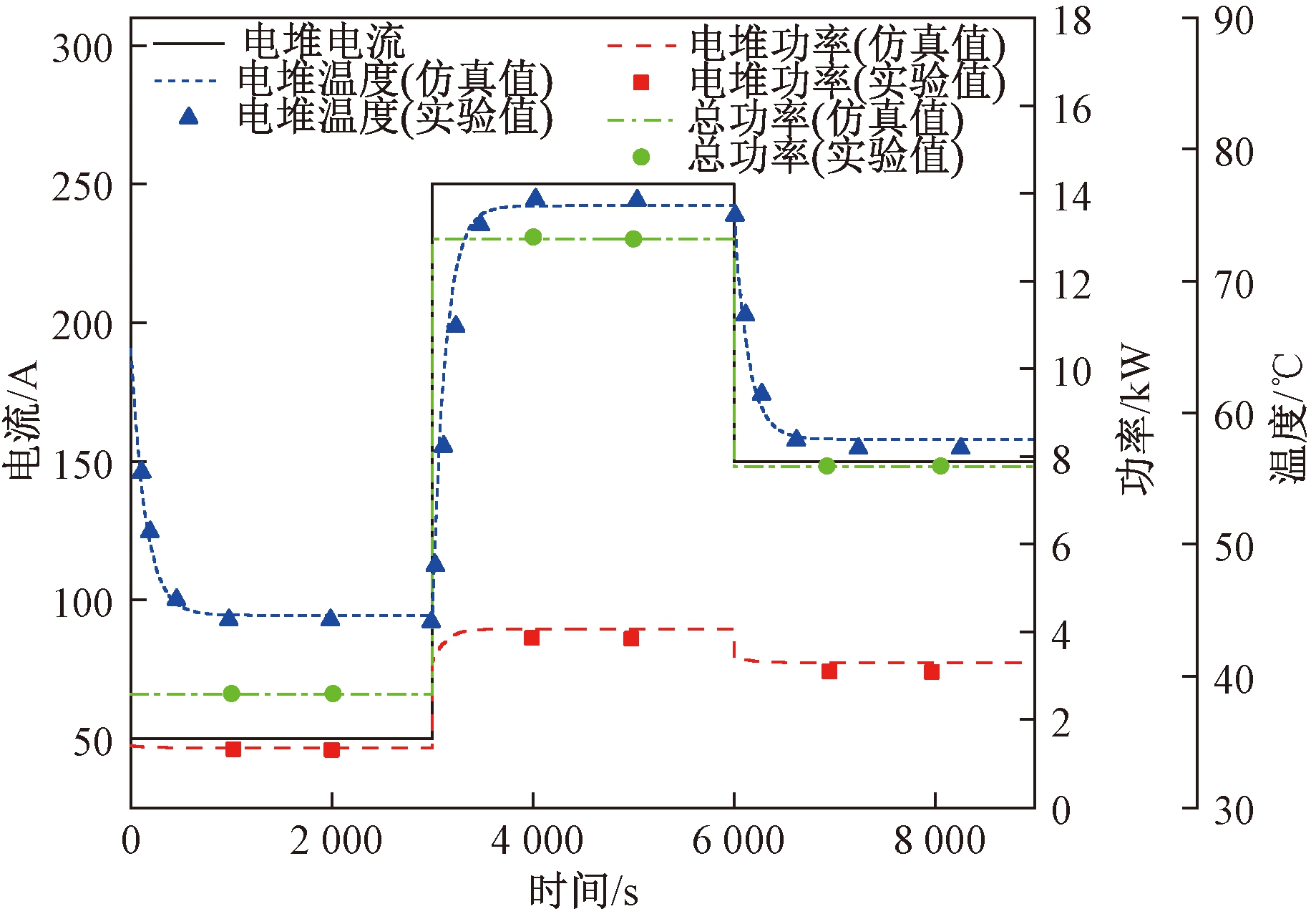

将本文建立的模型电堆参数与操作参数值设定同文献[17]一致,进行同样工况下的仿真实验。具体操作条件参数如下:阴阳极气体的进气温度为65 ℃、压强为120 kPa、湿度为100%,氢气、氧气的化学计量比分别为1.5和2.0,冷却液入口温度为40 ℃,冷却液流量设为3.3 L/min,仅让负载电流变化。仿真得到电堆的动态响应曲线如图3所示,仿真结果与实验结果偏差非常小:温度的最大误差为1.25%,反应物产生总功率的最大误差为0.26%,输出功率的最大误差为6.60%。电堆各重要输出参数的误差均较小,在允许范围内,说明本文建立的模型正确合理,可用于后续研究。

图3 电堆动态响应

Figure 3 Dynamic response of stack

3 操作参数影响分析

通常,质子交换膜燃料电池正常工作温度在60~80 ℃之间,此外,为了提高燃料电池内部温度分布的均匀性,要求冷却液在电堆入口和出口的温差小于10 ℃[18]。因此本文选取冷却液的入口温度、出口温度和出入口温差为评判冷却效果的参考参数,分别以冷却液流量(Wcool)、空气流量(Wair)、旁路阀开度(k)为单一变量,设计表1所示A、B、C 3组实验,根据实验结果分别分析冷却液的入口温度、出口温度和出入口温差随单一变量的变化规律和各变量的影响程度大小。

燃料电池工作时,有95%的废热是通过冷却液带走的,所以可以近似认为电堆产生的热量等于冷却液带走的热量,即

Qreact-Pst=Qgen≈Qcl。

(25)

根据冷却液出入口温差小于10 ℃的要求,冷却液流量应该满足:

(26)

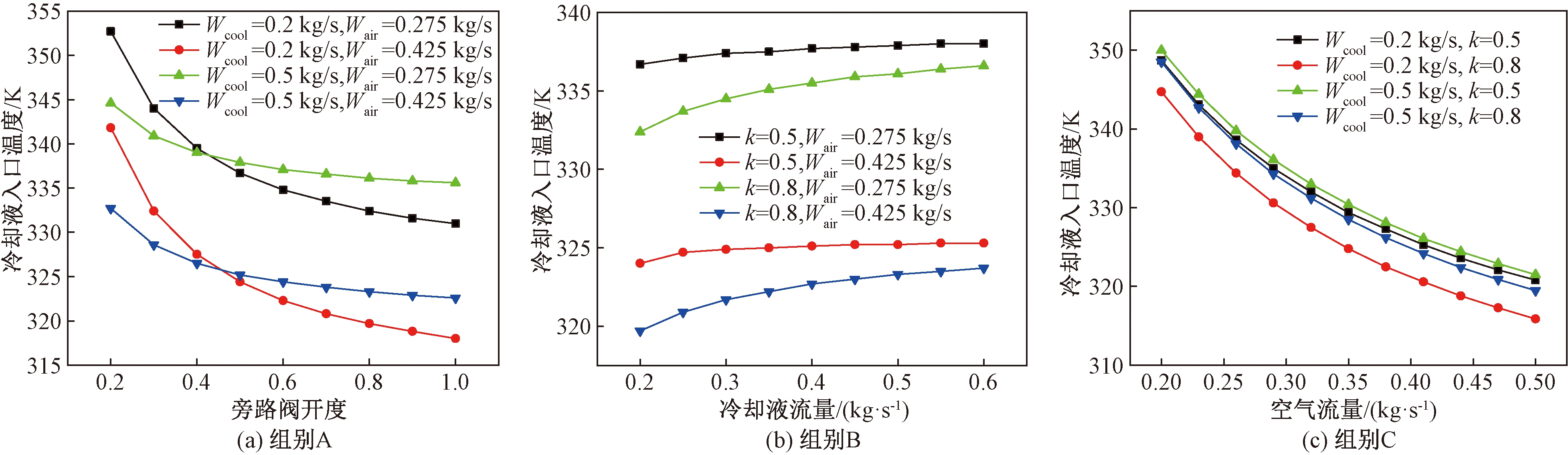

根据式(26)可得到冷却液流量的操作参数取值范围。同理,根据式(24)也可预估空气流量的操作参数范围。按表1操作参数设置进行仿真分析,仿真结果如图4~6所示。

图4 操作参数对冷却液入口温度的影响

Figure 4 Influence of operating parameters on temperature at inlet

表1 实验参数值的设置

Table 1 Experiment parameter values

实验组别旁路阀开度冷却液流量/(kg·s-1)空气流量/(kg·s-1)A0.2~1.00.2,0.50.275,0.425B0.5,0.80.2~0.60.275,0.425C0.5,0.80.2,0.50.2~0.5

3.1 操作参数对冷却液入口温度的影响

在图4(a)中,随着旁路阀开度逐渐增大,冷却液入口温度降低,但增大到大于0.7后,降低的幅度逐渐减小。从图4(b)可知,冷却液流量的增加会引起冷却液入口温度的增加,这是因为冷却液带入散热器的热量增加,而散热的空气流量不变,当前散热器的冷却能力已经难以满足散热需求,所以冷却液入口温度略有上升。这也解释了图4(a)中在旁路阀开度约为0.4~1.0时,冷却液流量大的入口温度反而大于冷却液流量小的这一现象。此外图4(b)中当冷却液流量越来越大时,冷却液入口温度升高的幅度变小,特别在旁路阀开度较小时表现尤其明显。在图4(c)中,冷却液的入口温度随空气流量的增加而减小。

空气流量和旁路阀开度在其操作范围内由小到大,冷却液入口温度分别下降了27.9~29.0 ℃和9.0~23.8 ℃;而冷却液流量在其操作范围内由小到大,冷却液入口温度却上升1.3~4.2 ℃。对比可得出上述3个操作参数对冷却液入口温度的影响依次减弱。

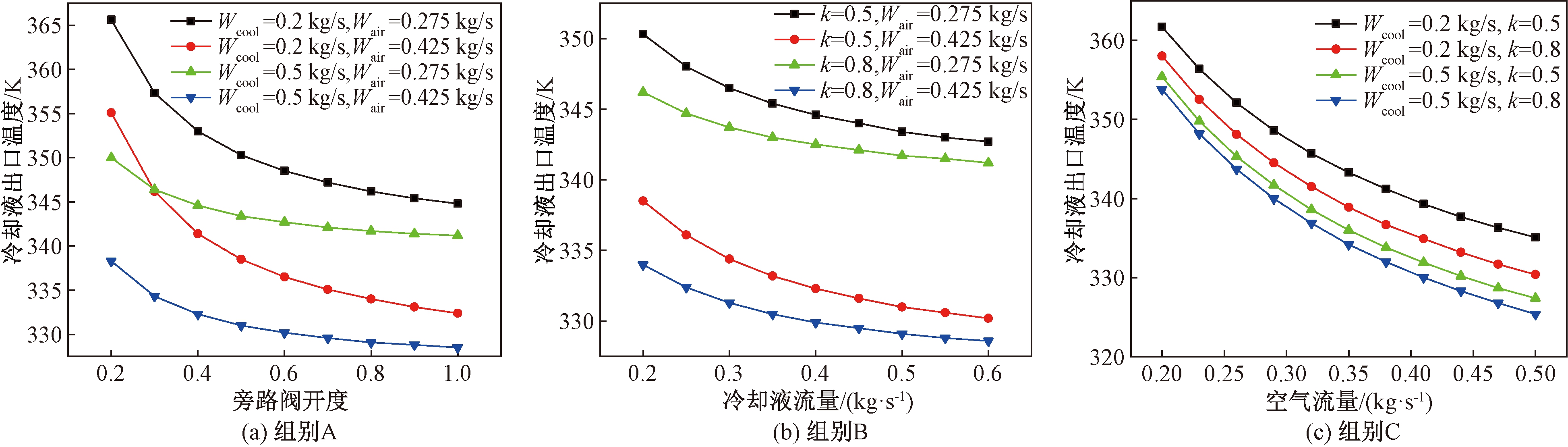

3.2 操作参数对冷却液出口温度的影响

如图5所示,冷却液出口温度分别随冷却回路的3个操作参数的增大而逐渐降低。从图5(a)中看到当旁路阀开度大于0.7后,开度对入口温度的影响逐渐减弱,特别是在冷却液流量较大时,这一现象会更明显。此外图5(a)与图4(a)和图5(c)与图4(c)操作条件相同的曲线趋势类似,这是因为旁路阀开度和空气流量对冷却液入口温度影响较大,这进一步间接影响到了冷却液的出口温度。从图5(b)可看出,当冷却液流量增加时,冷却液流量的出口温度有所降低,这是因为冷却液从电堆带走的热功率增加,散热能力能得到提升,但是冷却液流量大于0.5 kg/s后,冷却液流量的出口温度降低的幅度越来越小,说明冷却液流量在小于0.5 kg/s范围内对冷却液出口温度具有一定调节作用。

图5 操作参数对冷却液出口温度的影响

Figure 5 Influence of operating parameters on temperature at outlet

在空气流量、旁路阀开度、冷却液流量各自的取值范围内,冷却液出口温度分别下降了26.6~28.4 ℃、8.8~22.7 ℃、5.0~8.3 ℃,说明3个操作参数对其影响程度依次减弱。

3.3 操作参数对冷却液出入口温差的影响

在图6(b)中,随着冷却液流量逐渐增大,冷却液出入口温差下降了约9 ℃,另外,对比发现空气流量对冷却液出入口温差的影响略强于旁路阀开度的影响。从图6(a)和6(c)中可知,冷却液出入口温差随旁路阀开度或空气流量增大的变化因冷却液流量取值的不同而有所不同,当冷却液流量较大时,出入口温差受开度和空气流量的影响较小,基本保持不变;而在冷却液流量较小时,冷却液出入口温差随旁路阀开度和空气流量的增大分别略微上升约1.06 ℃、1.29 ℃,而且上升段都体现在开度或空气流量取值较小时。对比图6(a)~6(c)易知,冷却液流量对冷却液出入口温差的影响明显起主导作用,与冷却液流量相比,开度和空气流量对冷却液出入口温差的调节作用极小。

图6 操作参数对冷却液出入口温差的影响

Figure 6 Influence of operating parameters on temperature difference between inlet and outlet

操作参数对冷却液出入口温差的影响程度从大到小排序为冷却液流量、空气流量、旁路阀开度,与冷却液的影响相比,后两者的影响可以忽略不计。

4 结论

本文建立了质子交换膜燃料电池热管理系统的集总参数动态模型,包含电堆模型和冷却回路模型两个子模型,并验证了模型的正确性。基于建立的模型分别分析了冷却回路各操作参数对冷却液入口温度、出口温度和出入口温差的影响。研究结果表明,冷却液的入口温度主要受空气流量和旁路阀开度的影响,其中空气流量的影响最大,当旁路阀开度在大于0.7后,其影响作用减小;空气流量、旁路阀开度和冷却液流量对冷却液出口温度均有影响,且三者的影响程度逐渐递减,其中,冷却液流量和旁路阀开度分别仅在小于0.5 kg/s、小于0.7时对冷却液出口温度具有较强的调节作用;冷却液流量从最小值增到最大值的过程中冷却液出入口温差下降约9 ℃,对冷却液出入口温差的影响程度最大,其余两个参数的影响几乎可以忽略。

[1] JIAO K,XUAN J,DU Q,et al.Designing the next generation of proton-exchange membrane fuel cells[J].Nature,2021,595(7867):361-369.

[2] CHINANNAI M F,LEE J,JU H.Study of the characteristics of temperature rise and coolant flow rate control during malfunction of PEM fuel cells[J].International journal of hydrogen energy,2021,46(19):11160-11175.

[3] CHEN F,YU Y,GAO Y.Temperature control for proton exchange membrane fuel cell based on current constraint with consideration of limited cooling capacity[J].Fuel cells,2017,17(5):662-670.

[4] JIA Q H,HAN M,CHAM Y T,et al.Proton exchange membrane fuel cell(PEMFC) heat transfer model and dynamic heat response analysis[J].Advanced materials research,2011(236/237/238):2713-2716.

[5] NOLAN J,KOLODZIEJ J.Modeling of an automotive fuel cell thermal system[J].Journal of power sources,2010,195(15):4743-4752.

[6] O′KEEFE D,EL-SHARKH M Y,TELOTTE J C,et al.Temperature dynamics and control of a water-cooled fuel cell stack[J].Journal of power sources,2014,256:470-478.

[7] 郭爱,陈维荣,刘志祥,等.燃料电池机车热管理系统建模和动态分析[J].西南交通大学学报,2015,50(5):953-960.

GUO A,CHEN W R,LIU Z X,et al.Modeling and dynamic analysis of thermal management system for fuel cell locomotive[J].Journal of southwest Jiaotong university,2015,50(5):953-960.

[8] 郭爱,陈维荣,李奇,等.燃料电池机车温度系统建模和控制[J].系统仿真学报,2015,27(1):133-141.

GUO A,CHEN W R,LI Q,et al.Modeling and control of thermal system of fuel cells for locomotive[J].Journal of system simulation,2015,27(1):133-141.

[9] XU J M,ZHANG C Z,FAN R J,et al.Modelling and control of vehicle integrated thermal management system of PEM fuel cell vehicle[J].Energy,2020,199:117495.

[10] CRISALLE O D,韩闯,吴莉莉,等.质子交换膜燃料电池建模与控制研究进展[J].郑州大学学报(工学版),2015,36(6):61-65.

CRISALLE O D,HAN C,WU L L,et al.Review on modeling and control of proton exchange membrane fuel cell[J].Journal of Zhengzhou university (engineering science),2015,36(6):61-65.

[11] JIA Q H,HAN M,DENG B,et al.Proton exchange membrane fuel cell(PEMFC) lumped modeling and dynamic performance analysis[J].Advanced materials research,2011(197/198):719-723.

[12] 刘波,赵锋,李骁.质子交换膜燃料电池热管理技术的进展[J].电池,2018,48(3):202-205.

LIU B,ZHAO F,LI X.Review on thermal management technology of PEMFC[J].Battery bimonthly,2018,48(3):202-205.

[13] 张宝斌,刘佳鑫,李建功,等.燃料电池冷却方法及热管理控制策略进展[J].电池,2019,49(2):158-162.

ZHANG B B,LIU J X,LI J G,et al.Development of fuel cell cooling method and thermal management control strategy[J].Battery bimonthly,2019,49(2):158-162.

[14] HU P,CAO G Y,ZHU X J,et al.Coolant circuit modeling and temperature fuzzy control of proton exchange membrane fuel cells[J].International journal of hydrogen energy,2010,35(17):9110-9123.

[15] 谷靖,卢兰光,欧阳明高.燃料电池系统热管理子系统建模与温度控制[J].清华大学学报(自然科学版),2007,47(11):2036-2039.

GU J,LU L G,OUYANG M G.Thermal management subsystem model and temperature control for fuel cells[J].Journal of Tsinghua university (science and technology),2007,47(11):2036-2039.

[16] ZHAO X Q,LI Y K,LIU Z X,et al.Thermal management system modeling of a water-cooled proton exchange membrane fuel cell[J].International journal of hydrogen energy,2015,40(7):3048-3056.

[17] CHU K,RYU J,SUNWOO M.A lumped parameter model of the polymer electrolyte fuel cell[J].Journal of power sources,2007,171(2):412-423.

[18] 赵洪波,刘杰,马彪,等.水冷PEMFC热管理系统控制策略及仿真研究[J].化工学报,2020,71(5):2139-2150.

ZHAO H B,LIU J,MA B,et al.Control strategy and simulation research of water-cooled PEMFC thermal management system[J].CIESC journal,2020,71(5):2139-2150.