0 引言

自润滑关节轴承具有结构简单紧凑、免维护、耐磨损、耐腐蚀、承载和抗冲击能力强等优点,被广泛应用于航空航天、水利水电和军工等领域的各种机械装备中[1-3]。自润滑关节轴承根据摩擦副材料可以分为两类,一类是钢/烧结青铜摩擦副,另一类是钢/PTFE摩擦副[4-5]。但在某些强辐照和需要长期免维护的场合,不希望使用PTFE和铜质材料,因为PTFE的抗辐照能力较差,辐照会导致PTFE分子链降解、断裂、交联等现象,进而影响该材料的摩擦磨损性能[6-8],铜摩擦副的关节轴承在使用期间仍需要添加润滑油并且铜经过辐照后会产生次级γ射线。石墨是一种固体润滑材料,拥有优良的自润滑性能、导电性和化学稳定性,在高温下机械强度高、热稳定性好(导热系数大、热膨胀系数小)、机械加工性能好等特点[9-10]。经大剂量γ射线辐照后,石墨的硬度、抗压强度、抗折强度和摩擦性能基本不变[11],因此针对某核电阻尼器采用40Cr材料的原关节轴承在实际工况中出现钢对钢摩擦系数过大导致卡泻、初始需要添加润滑脂等问题,提出了一种内圈完全采用纯石墨材料、外圈使用40Cr材料的自润滑关节轴承设计方案。

目前关于石墨制成的关节轴承摩擦学性能和磨损机理的研究很少,国内外学者主要以销-盘、环-环等形式的专用摩擦实验机来研究石墨材料的摩擦特性,这与实际工程应用的关节轴承摩擦副运动方式有很大的差别。Jin等[12]设计并制造了一个实验台用来研究不同压力和速度值下表面温度对不同石墨化程度酚醛树脂浸渍石墨制成的密封环表面形貌和摩擦特性的影响。Ding等[13]采用销-盘摩擦方式对等静压石墨和碳石墨在干摩擦和水润滑条件下进行研究,通过摩擦系数和磨损率来评估2类材料的摩擦学性能,通过磨损形貌来分析其磨损机理。Hiratsuka等[14]通过一种双环式摩擦实验机研究滑动速度、滑动停顿周期和大气湿度因素对石墨和铸铁相互滑动磨损的影响。

为了能真实模拟该液压阻尼器摆动工况对关节轴承的影响,本文通过自主研发的关节轴承负载模拟台采集实验过程中的摩擦力矩、关节轴承表面温度和径向磨损量作为评定指标来分析关节轴承的宏观摩擦学性能,并借助双束扫描电镜来研究该关节轴承磨损的微观机理,为后续研发此类型自润滑关节轴承提供重要参考。

1 实验方法

1.1 实验样品

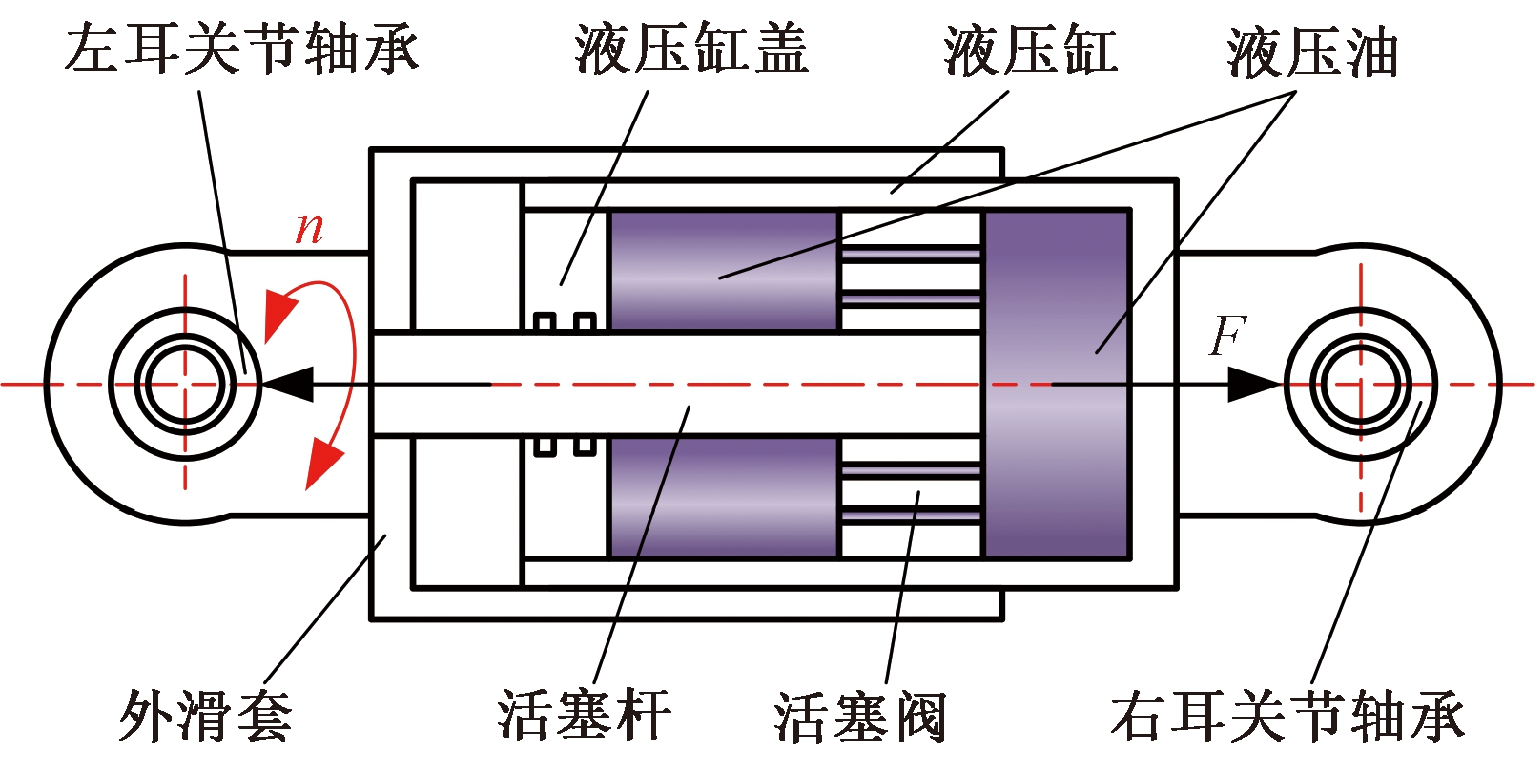

本文实验样品是某型号液压阻尼器的双耳处关节轴承。阻尼器结构及关节轴承的安装示意如图1所示,其允许阻尼器关节轴承可以有±5°的摆动,同时承受载荷F作用。

图1 液压阻尼器结构及关节轴承安装图

Figure 1 Hydraulic damper structure and spherical plain bearing installation drawing

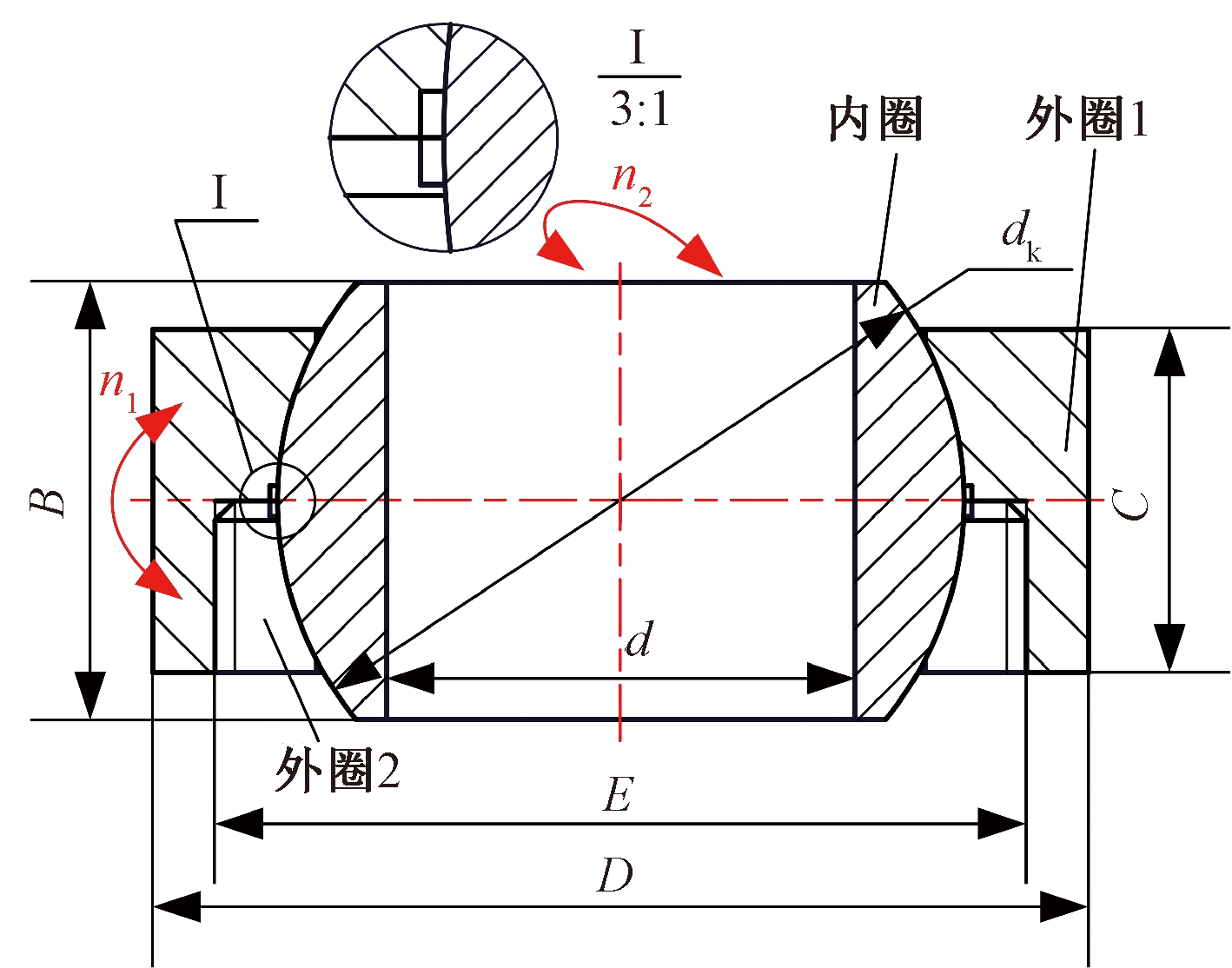

该关节轴承是非标向心关节轴承,基本结构和运动形式如图2所示,其中外圈1外径D为60 mm,外圈1宽度C为22 mm,外圈2螺纹公称直径E为M52 mm,内圈内径d为30 mm,内圈宽度B为28 mm,球径dk为44 mm。当关节轴承同时做外圈倾斜摆动n1和内圈旋转摆动n2合成的运动形式便是复合摆动,本实验关节轴承仅做外圈倾斜摆动。外圈1、2材料采用40Cr且表面经磷化处理。内圈模压石墨由石油焦为骨料经过研磨提纯、添加黏结剂混合、模压成型、焙烧/浸渍(采用三浸四焙)和石墨化等工艺制成,肖氏硬度为50~60 HS,弹性模量为10 GPa,抗压强度为75 MPa,抗折强度为47 MPa,体积密度大于1.85 g/cm3,电阻率为10~13 μΩ·m,灰分小于0.05%,最大颗粒小于0.043 mm。

图2 向心关节轴承基本结构及运动形式

Figure 2 Basic structure and movement form of radial spherical plain bearing

1.2 实验设备

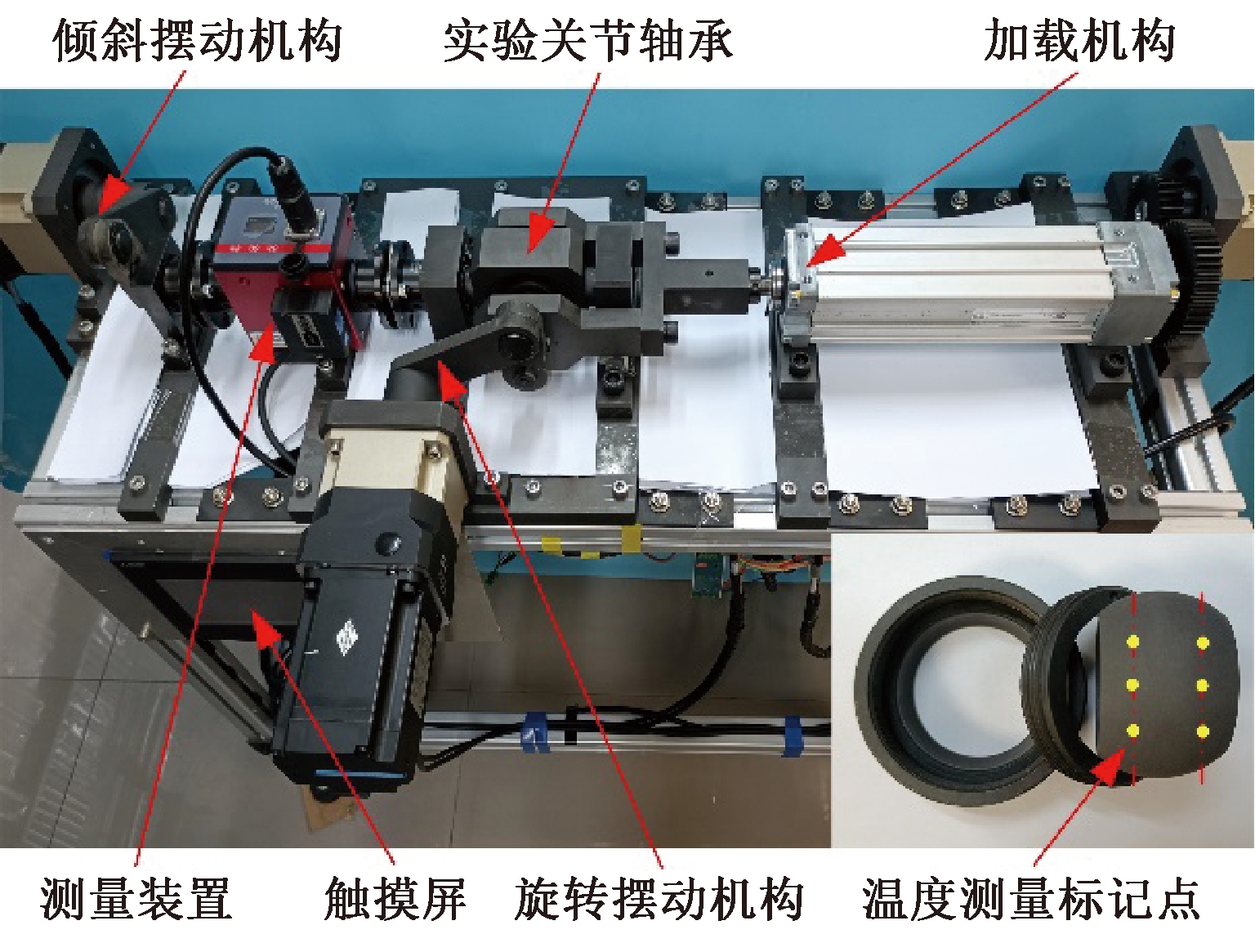

实验设备为自主研发的一种阻尼器关节轴承负载模拟台,见图3。通过触摸屏和PLC控制电机旋转转速,并借助曲柄摇杆机构实现关节轴承的旋转摆动、倾斜摆动和复合摆动,旋转和倾斜方向的摆动角度都为±5°,摆动频率调节范围为0~5 Hz。同时利用电机力矩控制负载,拉压加载范围均为0~15 000 N,加载机构通过电动推杆将电机扭矩转化为轴向力传递给轴承内圈。测量装置将实时采集实验过程中的扭矩、位移和温度等物理量。

图3 关节轴承负载模拟台

Figure 3 Spherical plain bearing load simulator

石墨内圈实验前和实验后的称重选用德国赛多利集团生产的BCE223-1CCN型电子天平,精度可达0.001 g。石墨内圈磨损前、后的微观形貌观察选用Helios G4 CX型双束扫描电子显微镜,它可对样品进行高达50 000倍以上的微观形貌分析。

1.3 实验方案

参考国家机械行业标准JB/T 8565—2010[15]和此非标关节轴承的实际工况,制定如下摩擦学性能实验方案。首先对关节轴承施加初始载荷并保持15 min的静压(该环节用以消除石墨和支撑轴受力变形对磨损测量的影响),并记录下关节轴承的初始温度;接着对关节轴承加载10 kN的径向载荷;最后在±5°的倾斜摆动角度和1 Hz的摆动频率下进行50 000次摆动磨损实验(运行时长为834 min)。

在实验的过程中,通过CMOS激光位移传感器(型号ZX1-LD100A61)和大洋动态扭矩传感器(型号DYN-200)实时记录轴承径向磨损位移量和摩擦扭矩。摩擦系数μ:

(1)

式中:T为动态扭矩传感器测得摩擦扭矩,N·m;FN为加载机构施加的径向载荷,N;dk为关节轴承的球径,mm。

考虑到实验时间较长、传感器采集数据量大,后期将以每分钟所采数据的最大值表征该时段的动态扭矩和磨损位移量。每间隔0.5 h用希玛仪表工业温度枪(型号AS8203)在距离轴承内圈表面6个标记点(详见图3中黄色点标记)3 cm处分别测量5次温度,然后取其平均值。实验结束后,通过Helios G4 CX型双束扫描电子显微镜对关节轴承摩擦副表面进行微观分析,探究其磨损机理。

2 实验结果与分析

2.1 关节轴承摩擦学性能分析

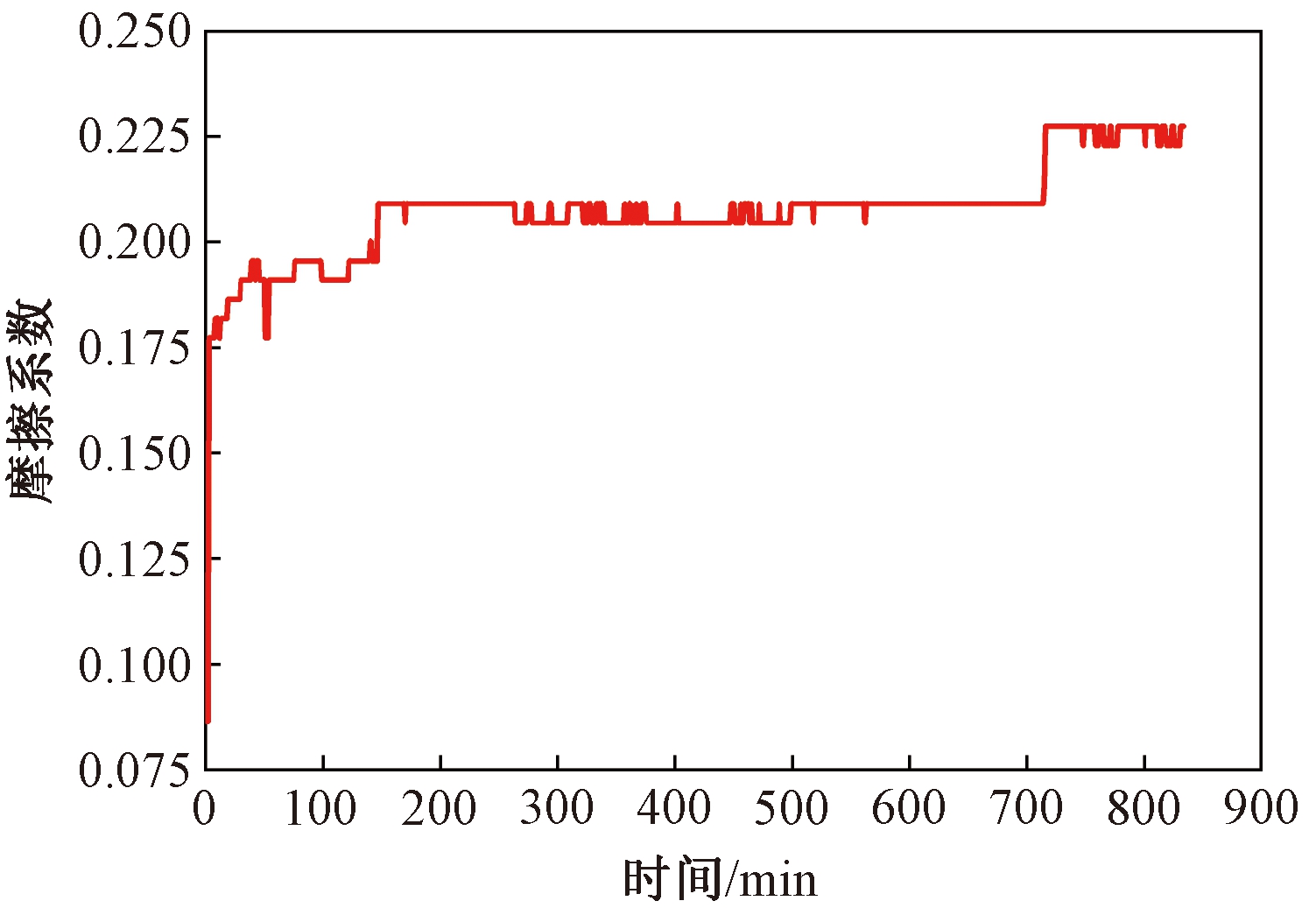

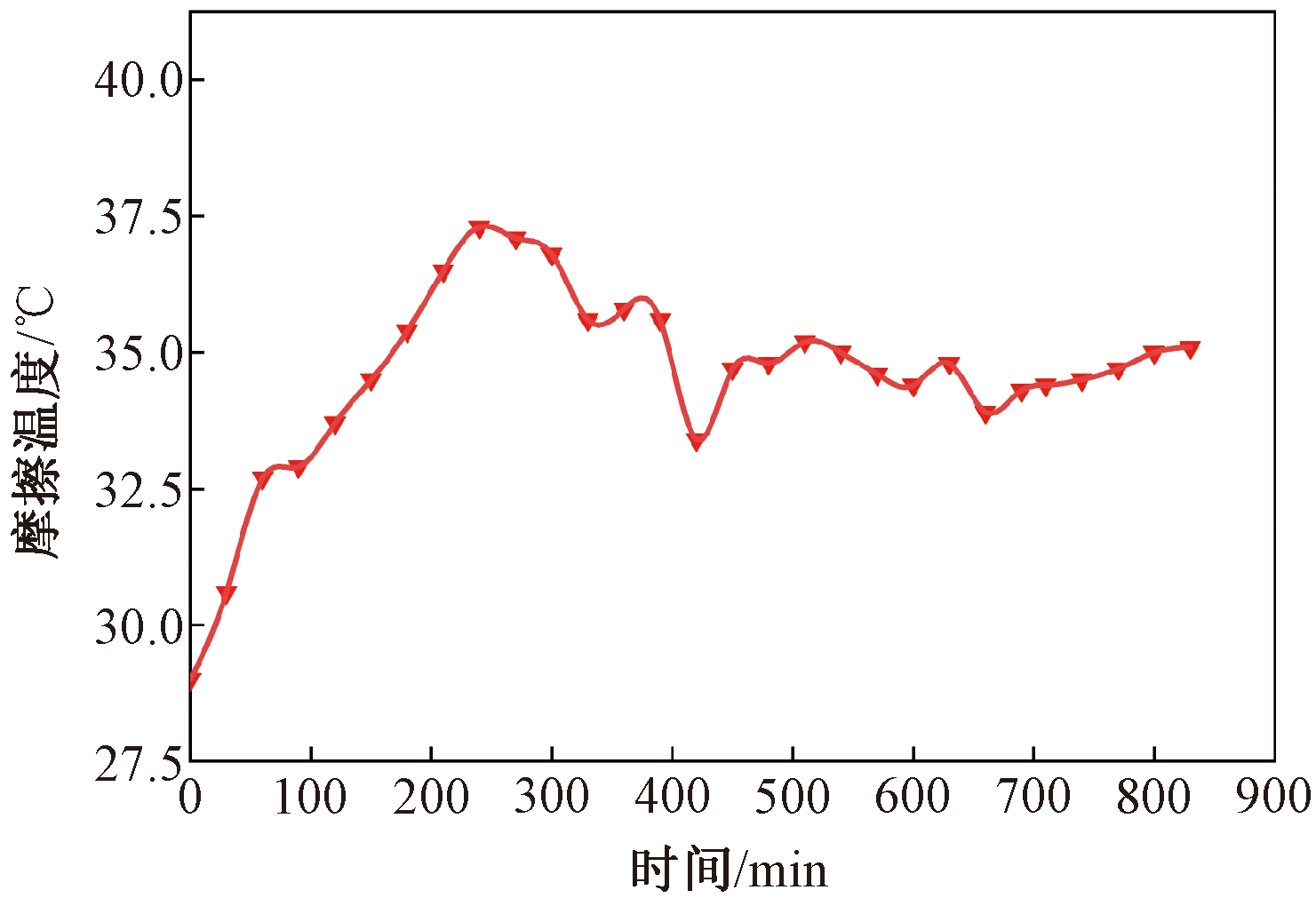

图4为轴承摩擦系数变化,图5为轴承径向磨损位移量变化,图6为轴承石墨内圈摩擦温度变化。由图4和图5可以看出,摩擦系数和径向磨损位移量具有一致变化趋势。

图4 轴承摩擦系数变化

Figure 4 Changes in friction coefficient of plain bearing

图5 轴承径向磨损位移量变化

Figure 5 Changes in radial wear displacement

图6 内圈摩擦温度变化

Figure 6 Changes in inner ring friction temperature

40Cr/石墨摩擦副开始时处于磨合磨损期,磨损过程极不稳定。摩擦系数在前12 min内由最初的0.086快速增大到0.177,同样在12~45 min处于上升状态。磨损位移量在前90 min内有较大幅度波动,整体处于快速上升阶段。摩擦温度在前60 min内也在快速上升。这是由于内、外圈处于一个干摩擦和少量润滑膜的混合摩擦阶段,在此阶段内,内圈表面石墨在径向压力和周期剪切力的共同作用下,发生塑性接触变形,并伴随滑移、剥离下的石墨碎屑一部分随外圈倾斜摆动流出,另一部分转移到对偶面形成了一种亚稳定的石墨润滑膜。

随着摩擦进行到147 min时,摩擦系数增加到0.209,之后摩擦系数处于稳定状态且局部有小波动变化。磨损位移量在90 min左右时由43 μm突变到78 μm,之后以一定幅度波动,磨损位移量整体缓慢上升。摩擦温度在60~240 min仍处于上升变化,但相比于前阶段上升速度有所减缓,在240~660 min处于33.4~37.3 ℃波动变化。说明在经历干摩擦磨合阶段后能够达到一个自润滑稳定磨损阶段,摩擦表面逐渐形成了局部成片的、稳定的且具有一定强度的石墨润滑膜。再经过一段时间后,形成大片连续完整且具有一定厚度的润滑膜,但在摆动磨损下较厚的润滑膜会经历“脱落—形成—再脱落—再形成”的动态循环过程。摩擦系数的变化其实是伴随着对摩擦副上的石墨转移层处于成膜与破裂的交变动态过程,所以在260~560 min内摩擦系数以小幅度波动变化,内圈径向磨损量同样处于波动变化且具有渐近增加的趋势,并在315 min左右有一次较大增加。

在716 min左右时,摩擦系数从0.209突增到0.227,同时径向磨损量也明显增加,在660 min后摩擦温度处于逐步上升变化。这是由于润滑膜“形成—脱落”的过程不再保持动态稳定,脱落速率大于形成速率,减小了关节轴承的受力接触有效面积,内圈会产生微小变形以抵抗压力,即此时的微凸石墨层在压剪作用下快速破裂,进而形成新的润滑转移膜。

综上论述可知,在实验磨损50 000次过程中,40Cr/石墨摩擦副主要经历2个磨损时期:第1个是干磨损初期阶段,接触表面的凹凸部分发生穿透和微切削,磨损过程非常不稳定,各摩擦学性能指标都具有快速上升变化趋势;第2个是自润滑稳定磨损阶段,各摩擦学性能指标随着转移润滑膜“形成—脱落”呈现波动变化。

2.2 磨损表面微观分析及磨损机理研究

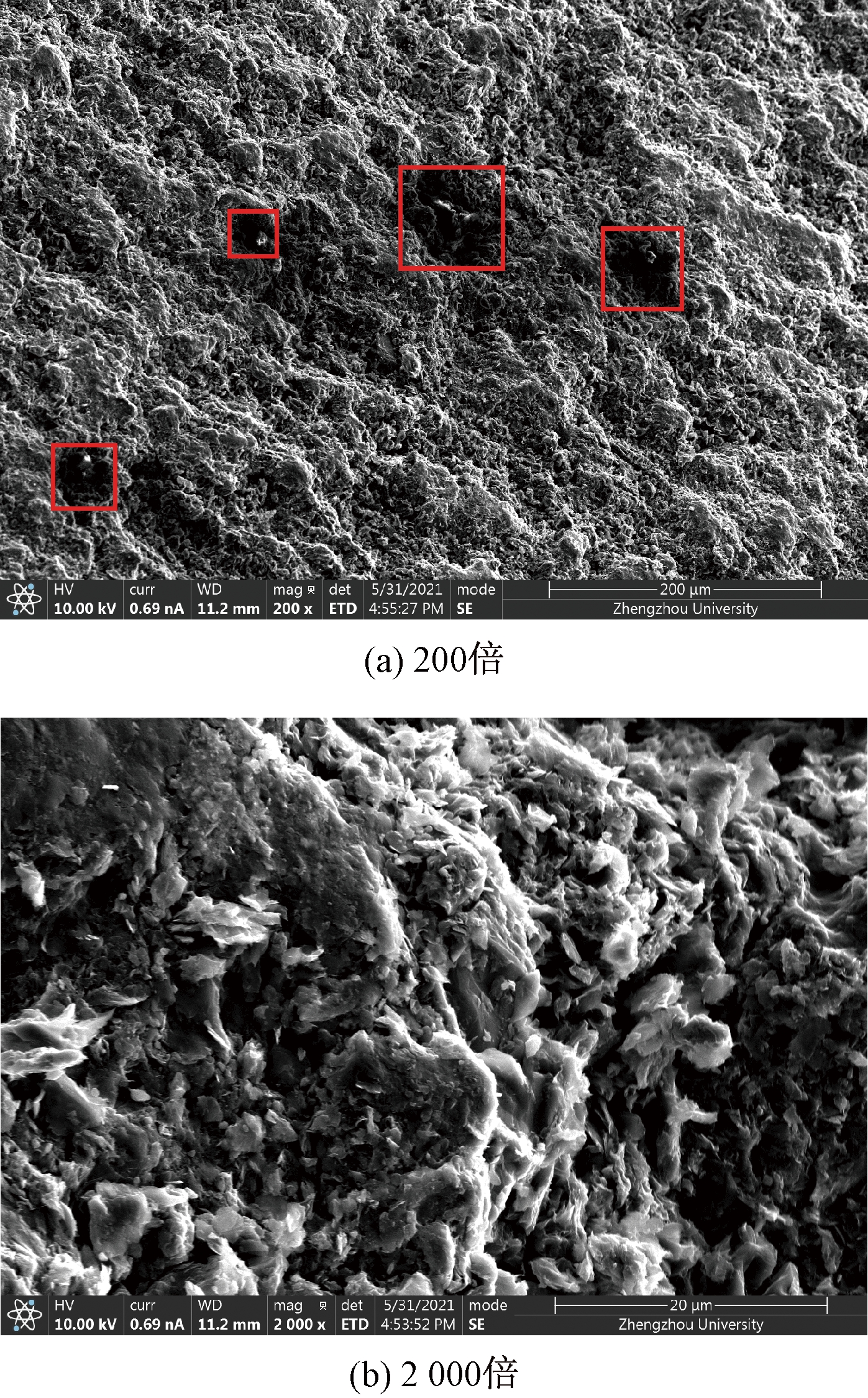

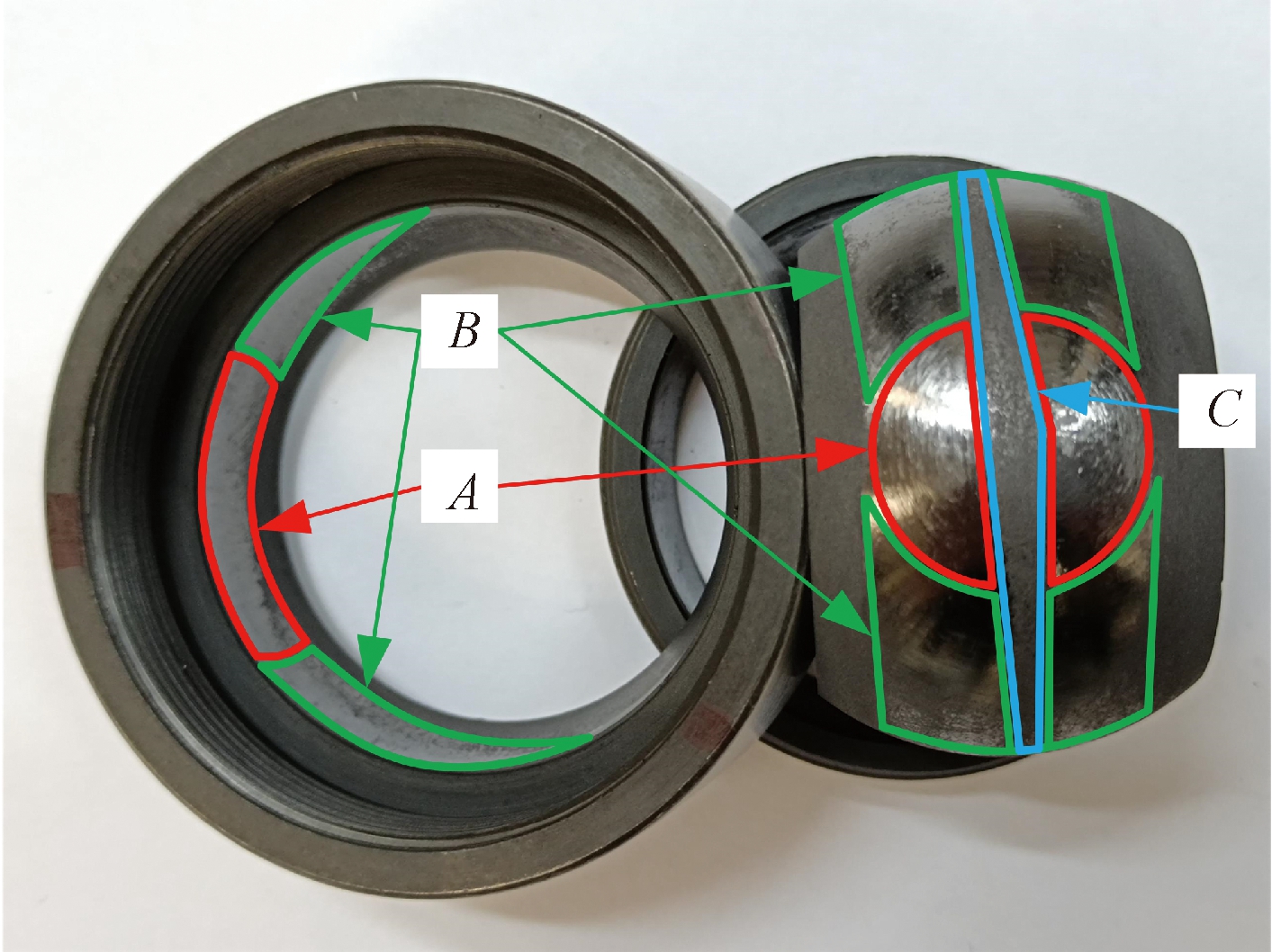

石墨内圈磨损前SEM如图7所示,图7(a)中深黑色阴影区域是石墨开口孔洞,可以观察到内圈拥有较低的孔隙率,石墨组织结构致密,图7(b)中内圈表面微小石墨呈现鱼鳞状形态。如图8所示,在整个摩擦区域内,用肉眼可观察到轴承石墨内圈外表面覆盖一层由自身形成的润滑膜,在轴承外圈的内圆弧表面上覆盖着从内圈石墨转移过来的一层光滑致密的石墨润滑膜,其转移膜因受到摩擦热及磨粒磨损的影响出现局部区域脱落现象。关节轴承在径向载荷和外圈倾斜摆动的复合作用下,内圈表面的石墨剥落到摩擦表面并且大量聚集,最终石墨颗粒状磨屑会被挤压转移到钢外圈的内圆弧表面形成一层润滑膜,关节轴承在整个摩擦过程中发生了严重的黏着磨损。

图7 石墨内圈磨损前SEM图

Figure 7 SEM diagram before graphite inner ring wear

根据石墨表面磨损的微观破坏形式和内圈受力接触位置不同具体可划分为核心承压区A、B和非核心承压区C 3大区域,详见图8。其中A区域磨损最为严重,摩擦痕迹宏观呈现同心圆形状,中心部分受力最大的小圆周内的摩擦痕迹非常模糊并且有许多可见的由润滑膜脱落形成的小凹坑。由赫兹接触理论可知,B区域的接触应力小于A区域,但滑移距离和滑动速度均高于A区域,B区域同样形成了一层致密的润滑膜并且摩擦痕迹呈现半圆弧状。由于轴承外圈1、2接触端面与内弧面的交界处有工艺凹槽(见图2所示局部放大图Ⅰ),所以在倾斜摆动下石墨内圈表面C区域处于局部接触受载,间歇摩擦状态。从图8中可以观察到石墨内圈A、B两处形成大面积连续的润滑膜在光照下呈现反光状态,而C区域表面发暗接近石墨未磨损的状态,这说明该区域形成的润滑膜非常少。

图8 关节轴承磨损区域

Figure 8 Spherical plain bearing wear area diagram

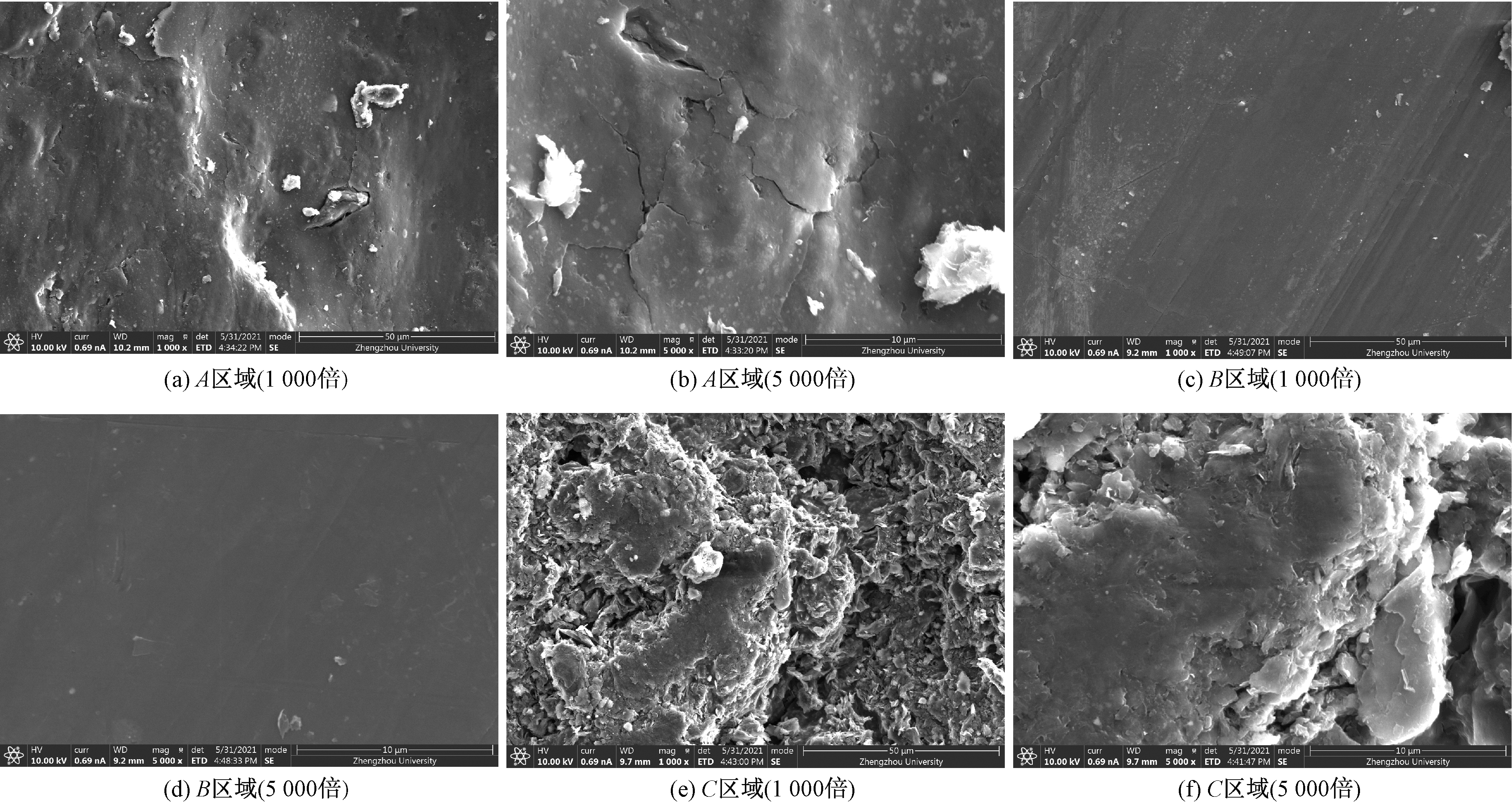

石墨内圈磨损后A、B、C 3个不同区域的SEM照片如图9所示。从图9(a)、9(b)可以看出,石墨内圈的A区域经历了微切削作用,进而形成许多片状润滑膜,该润滑膜呈叠层态,表面有一些小凹坑及微裂纹,同时还有少量嵌入润滑膜中的石墨碎片和石墨微粒,故此区域磨损机理主要是接触疲劳磨损。

图9 石墨内圈磨损后不同区域SEM图

Figure 9 SEM in different areas after wear of the graphite inner ring

B区域(图9(c)、9(d))中的石墨润滑膜是比较完整光滑的,没有叠层现象,其形成机理仍然是微切削作用,相较于A区域其表面仅有轻微划痕、犁沟槽和少量的微小石墨磨粒,这可归结为此区域的滑移距离较长,滑动速度较高,较软的石墨在径向挤压和切向剪切的共同作用下形成了大面积完整均匀的润滑膜,同时又由于B区域接触应力较小,转移到金属外圈表面的石墨润滑膜较薄,金属表面微凸体没有完全被石墨转移膜所覆盖,导致B区域存在少量因犁沟作用形成的沟槽和轻微划痕,故B区域磨损机理主要是磨粒磨损。

C区域微观形貌如图9(e)、9(f)所示,从图中可见此区域一部分是石墨被磨损成光滑的润滑膜,另一部分是未磨损的微粒状石墨。内圈表面凹下去的石墨未磨损并且储存着少量被剥落的微小石墨碎屑,凸出的石墨被钢外圈挤压并摩擦形成润滑膜,呈现有轻微的划痕和较短的犁沟破坏形态,所以C区域磨损机理主要是磨粒磨损。

3 结论

(1)40Cr/石墨关节轴承在倾斜摆动摩擦实验下主要经历2个磨损阶段:第1阶段处于干磨损磨合期,磨损过程非常不稳定,各摩擦学性能指标都具有快速上升变化趋势;第2阶段处于自润滑稳定磨损期,各摩擦学性能指标随着转移润滑膜“形成—脱落—再形成—再脱落”的周期进行波动变化。实验结束后轴承径向磨损位移量达到112 μm、内圈质量减少了0.02 g。

(2)对磨损后的石墨内圈表面形成的不同微观形貌具体划分为核心承压A、B区域和非核心承压C区域,发现在不同的接触位置具有不同的磨损机理,主要存在疲劳磨损、磨粒磨损和黏着磨损。

(3)在整个50 000次摆动磨损过程中,轴承的运动状态良好无卡死现象,表明该非标关节轴承能够在载荷10 kN、倾斜摆动1 Hz的实际工况下安全运转,满足某核电液压阻尼器的使用需求,对于后续研发该类关节轴承具有重要参考价值。

[1] 韩翠红,石佳东,刘云帆,等.关节轴承自润滑材料摩擦学性能及轴承寿命预测研究现状[J].材料导报,2021,35(5):5166-5173.

[2] 王彻,杨丽颖,王守仁,等.新型关节轴承材料的研究现状及展望[J].轴承,2018(10):62-66.

[3] 袁军亚,杨明明,李佩隆,等.自润滑关节轴承用织物衬垫摩擦学研究进展[J].摩擦学学报,2021,41(2):280-292.

[4] 中华人民共和国国家发展和改革委员会.关节轴承 动载荷与寿命试验规程:JB/T 10860—2008[S].北京:机械工业出版社,2008.

[5] 卢建军.自润滑向心关节轴承失效机理及寿命评估方法研究[D].西安:西北工业大学,2017.

[6] CHAI L Q,JIANG H X,ZHANG B B,et al.Influence of the gamma irradiation dose on tribological property of polytetrafluoroethylene[J].Tribology international,2020,144:106094.

[7] YASSIEN K M,EL-ZAHHAR A A.Investigation on the properties of gamma irradiated of polytetrafluoroethylene fibers[J].Microscopy research and technique,2019,82(12):2054-2060.

[8] 王超,丛国辉,许雪飞,等.γ射线辐照聚四氟乙烯复合材料的结构和摩擦磨损性能研究[J].摩擦学学报,2021,41(4):503-511.

[9] 吕柏林,崔跃,高学朋,等.石墨摩擦学性能、润滑机理及改性的研究进展[J].材料导报,2015,29(19):60-66.

[10] WOS S,KOSZELA W,PAWLUS P.The effect of graphite surface texturing on the friction reduction in dry contact[J].Tribology international,2020,151:106535.

[11] 王文东,薛春,熊蜀冰.γ射线辐照前后高强石墨的摩擦学行为及其磨损机制[J].机械工程材料,2016,40(3):66-69,73.

[12] JIN J,PENG X D,JIANG J B,et al.Frictional characteristics of impregnated graphite with different graphitization degree versus chromium stainless steel under varying PV values[J].Tribology international,2020,146:106063.

[13] DING H Q.Comparative study on tribological properties of isostatic graphiteand carbon graphite under dry sliding and water-lubricated conditions[EB/OL].(2020-10-01)[2021-08-21].https://researchgate.net/.

[14] HIRATSUKA K,MARIKO R,TSUTSUMI T.Effects of sliding speed,periodic pauses,and atmospheric moisture content on the wear of graphite against cast iron[J].Wear,2019,424-425:255-260.

[15] 中华人民共和国工业和信息化部.关节轴承额定动载荷与寿命:JB/T 8565—2010[S].北京:机械工业出版社,2010.