随着轨道交通建设的快速发展,单独采用MJS(metro jet system)工法或人工冻结法已在国内外各类工程应用中积累了丰富的经验[1-3],并有大量人工冻土力学特性及水热耦合方面的研究[4-9]。但MJS工法与人工冻结法的联合加固在地铁隧道工程中的应用则刚刚开始[10],其中对于MJS加固体温度场发展规律的研究很少。

MJS工法施工的水泥土会产生大量水化热,MJS加固体温度场及温度高低将直接影响水平冻结效果。采用此联合加固法施工时,MJS加固区温度场变化尤为复杂。尽管目前国内外对普通水泥土的特性已有广泛的研究[11-13],但有关MJS加固区水化热温度场变化及其发展规律尚不清楚,也缺乏这方面的研究,而加固后水化热温度变化情况是确定冻结法开冻时机的重要依据,该问题亟待解决。

本文以南京新建地铁7号线站台层部分单层段需近距离下穿上部既有车站为背景, 通过实测和数值模拟相结合的方法,研究下穿段在此加固方案下温度场的发展及变化规律,为南京地铁中胜站下穿工程及今后类似工程的施工提供参考。

该工程结构采用地下二层(局部三层)岛式车站,近穿段距10号线既有站底底板仅0.6 m,施工风险极大。基坑长270 m,标准段宽21.9 m,开挖深度标准段约20.96 m。车站主体采用1 000 mm的地下连续墙(+内支撑)进行基坑支护,地连墙入岩1 m,兼做止水帷幕,全封闭疏干降水。地铁站位于南京河西长江漫滩地区,地下水主要为潜水及承压水,承压水水头埋深在地面下2.60~3.20 m,承压含水层常年有水。

为有效防止涌水的同时控制既有车站的沉降,确保10号线既有中胜站营运安全,经方案比选确定下穿段采用“山”字形水平MJS加固+水平冻结止水+CRD暗挖法密贴施工方案。针对该工程在承压富水砂层交叠车站下穿的情况,拟采用MJS工法+人工水平冻结法进行联合加固施工。

1 下穿段MJS加固方案

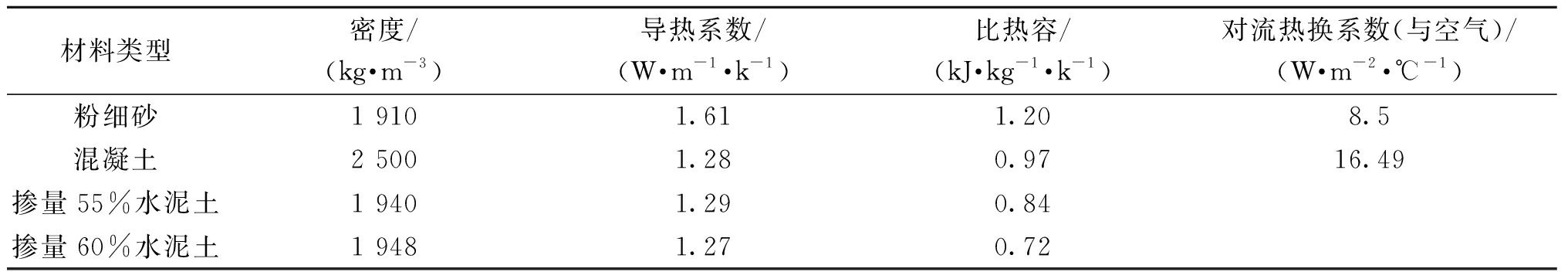

下穿暗挖段采用92根水平MJS桩进行加固,以形成一个“山”字形MJS加固区域,“山”字形两侧及底部加固区域厚度为2 m,中部加固区域厚3.4 m,水平加固长度贯穿整个交叠车站下穿段,为17.0~27.0 m。为了最大限度地形成封闭帷幕,靠近既有线底板位置处采用全圆桩加固(水泥掺量55%,桩径1.5 m),共8根。为保证现场实际施工过程中MJS桩位搭接,降低不均匀加固概率,其他部位采用半圆(水泥掺量60%,桩径2.6 m),搭接长度2 m,桩心间距0.6 m,共计84根。MJS工法各桩位置如图1所示,其中粗线表示MJS工法桩设计加固区域。在施工过程中共设计布置9个MJS水化热测温孔,其中T1、T2、T3、T4、T5为新布置的MJS水化热测温孔,C3、C4、C5、C15为与冻结测温共用的测温孔。

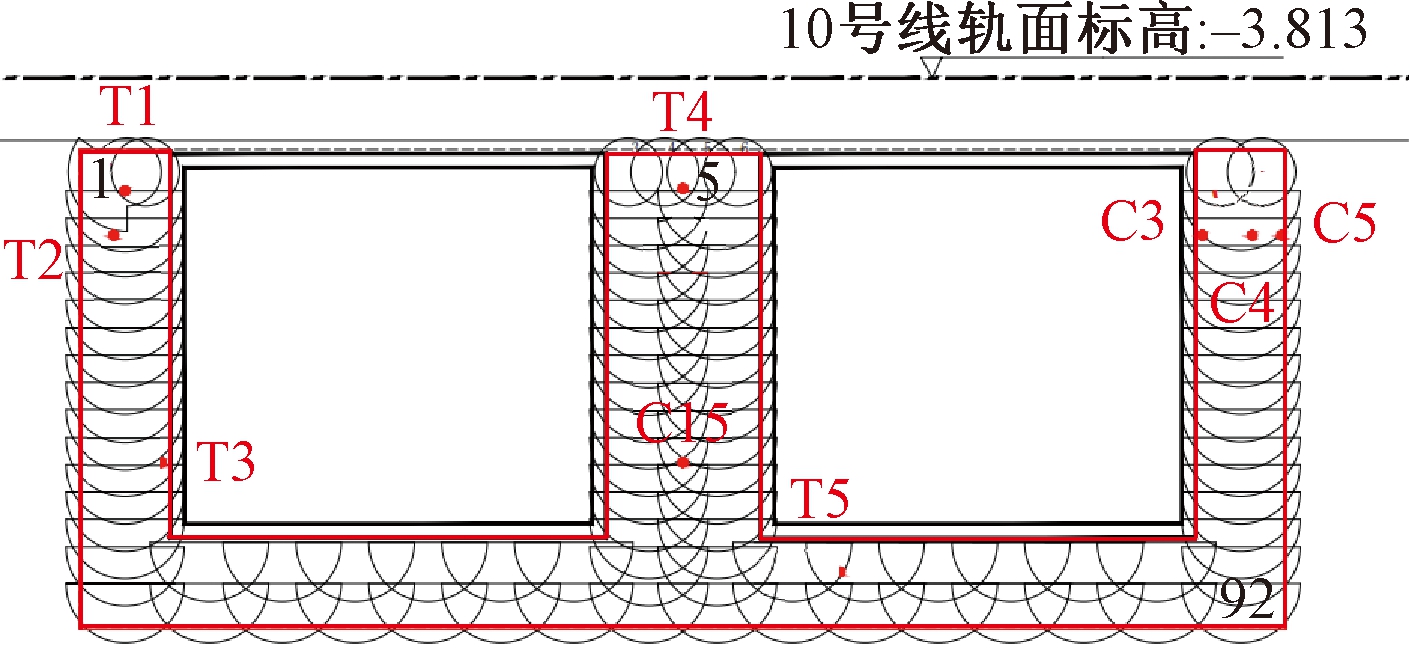

表1 模型材料参数表

Table 1 Model material parameter table

材料类型密度/(kg·m-3)导热系数/(W·m-1·k-1)比热容/(kJ·kg-1·k-1)对流热换系数(与空气)/(W·m-2·℃-1)粉细砂1 9101.611.208.5混凝土2 5001.280.9716.49掺量55%水泥土1 9401.290.84掺量60%水泥土1 9481.270.72

图1 MJS工法桩位置示意图

Figure 1 Schematic diagram of MJS construction method pile position

2 MJS水化热温度场数值模拟

2.1 三维有限元模型及数值模拟方法

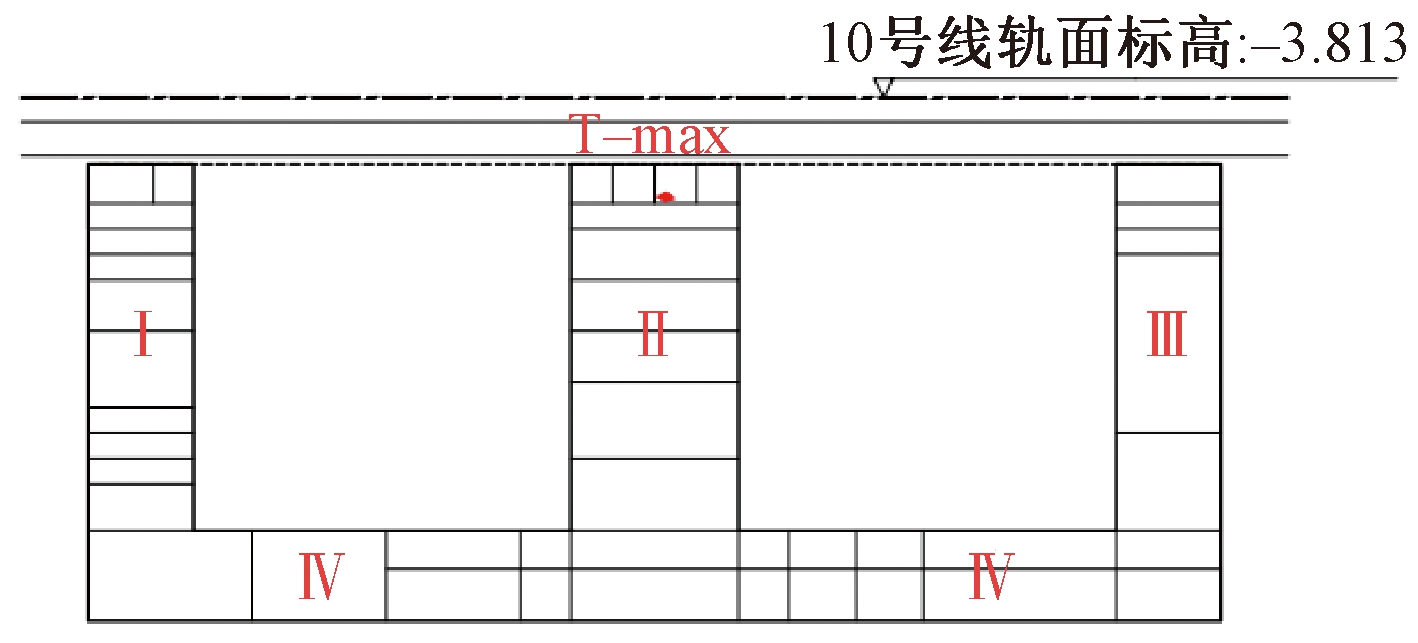

为模拟MJS先后施工顺序,将“山”字形MJS加固区划按施工先后划分为4块区域如图2所示,Ⅰ区(左侧竖墙),Ⅱ区(中间竖墙),Ⅲ区(右侧竖墙)和Ⅳ区(底部横墙),并按各分区内MJS桩编号施工顺序与开始时间完整地模拟施工顺序与时间。采用带相变瞬态导热模型和有限元软件ADINA 进行温度场的建模计算。

图2 MJS加固区模拟简化及MJS桩合并划分

Figure 2 Schematic diagram of simplified simulation of MJS reinforcement area and merged division of MJS piles

根据文献[14],温度变化对土体及材料参数会有影响,但在模拟的温度范围内影响微小,因此本工程模拟中假定土体参数不随温度变化。 模型中MJS水泥土和原状粉细砂土参数由室内试验获得,各参数如表1所示。

数值模拟基本假定如下:①假定计算范围内土体和水泥土为均质、各向同性热传导材料;②假定土体中不同位置初始温度均为20 ℃,水泥土加固区温度与初始地温(20 ℃)相同;③假定导热物质密度ρ、比热容C、导热系数λ均为常量;④内热源为水泥土中水泥水化产生的水化热,以生热率形式施加,单位为kJ/(h·m3),按水化放热速率换算;⑤忽略温度场计算中地下水渗流、水分迁移影响。

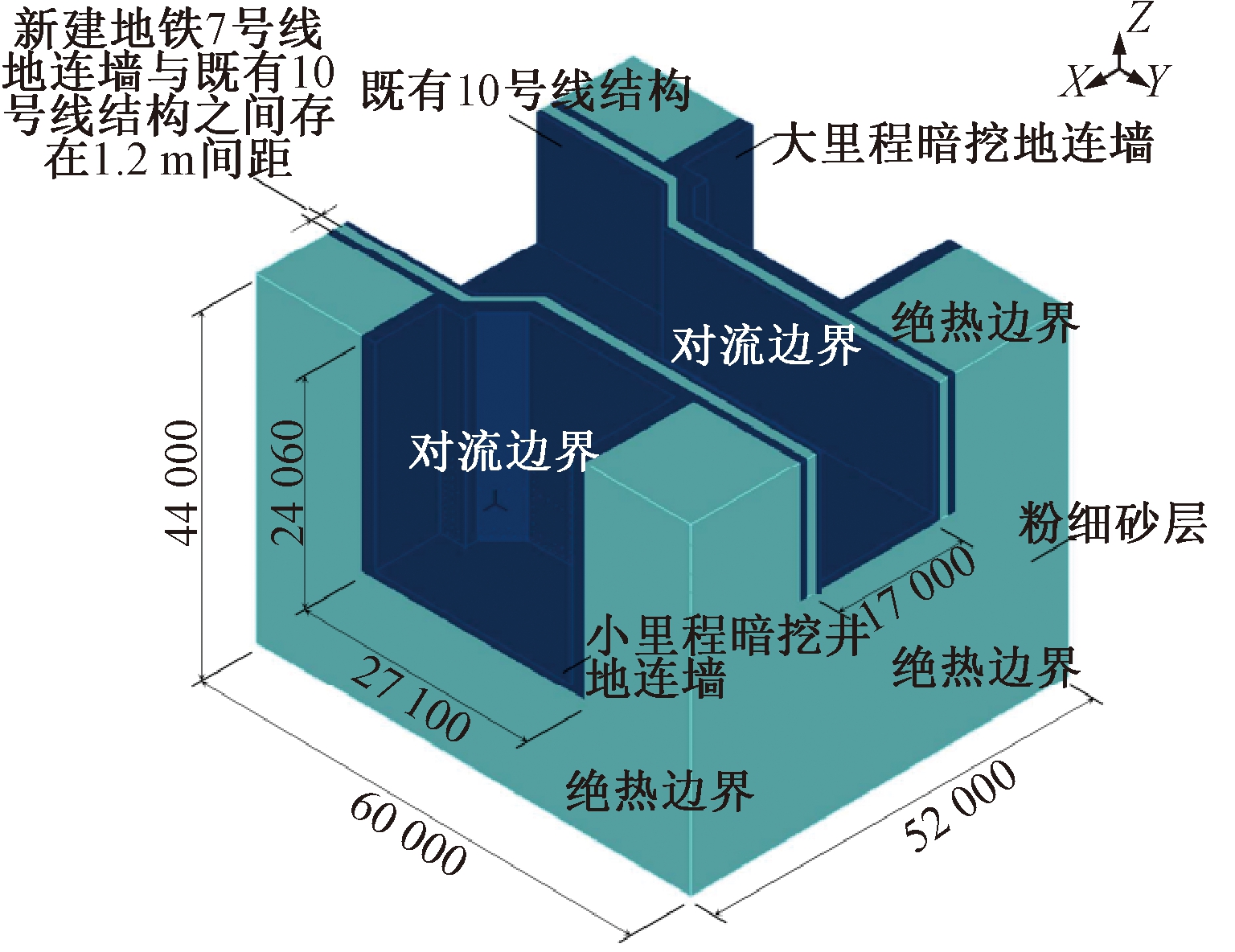

根据文献[15],通常将边界区域范围取为隧道截面的3~5倍,考虑到边界效应,模型上边界取至10号线车站底板,模型整体几何尺寸为纵向长度(X轴方向)×横向长度(Y轴方向)×竖向长度(Z轴方向)=52 m×60 m×44 m,模型各部分尺寸均与实际工程保持一致。交叠车站下穿暗挖段大部分处于粉细砂层中,因此考虑MJS水泥土加固对透水粉细砂层的影响,拟定除联合加固范围外的土体均为粉细砂层。由于MJS桩体的打设时间各不相同,且桩体之间相互交叠,在建立几何模型时,将各MJS桩体形状转化为规则的长方体,并对打设时间相近的MJS桩体进行合并,以简化数值模拟计算,同时可实现模拟现场实际施工顺序,MJS加固区简化及划分如图2所示。

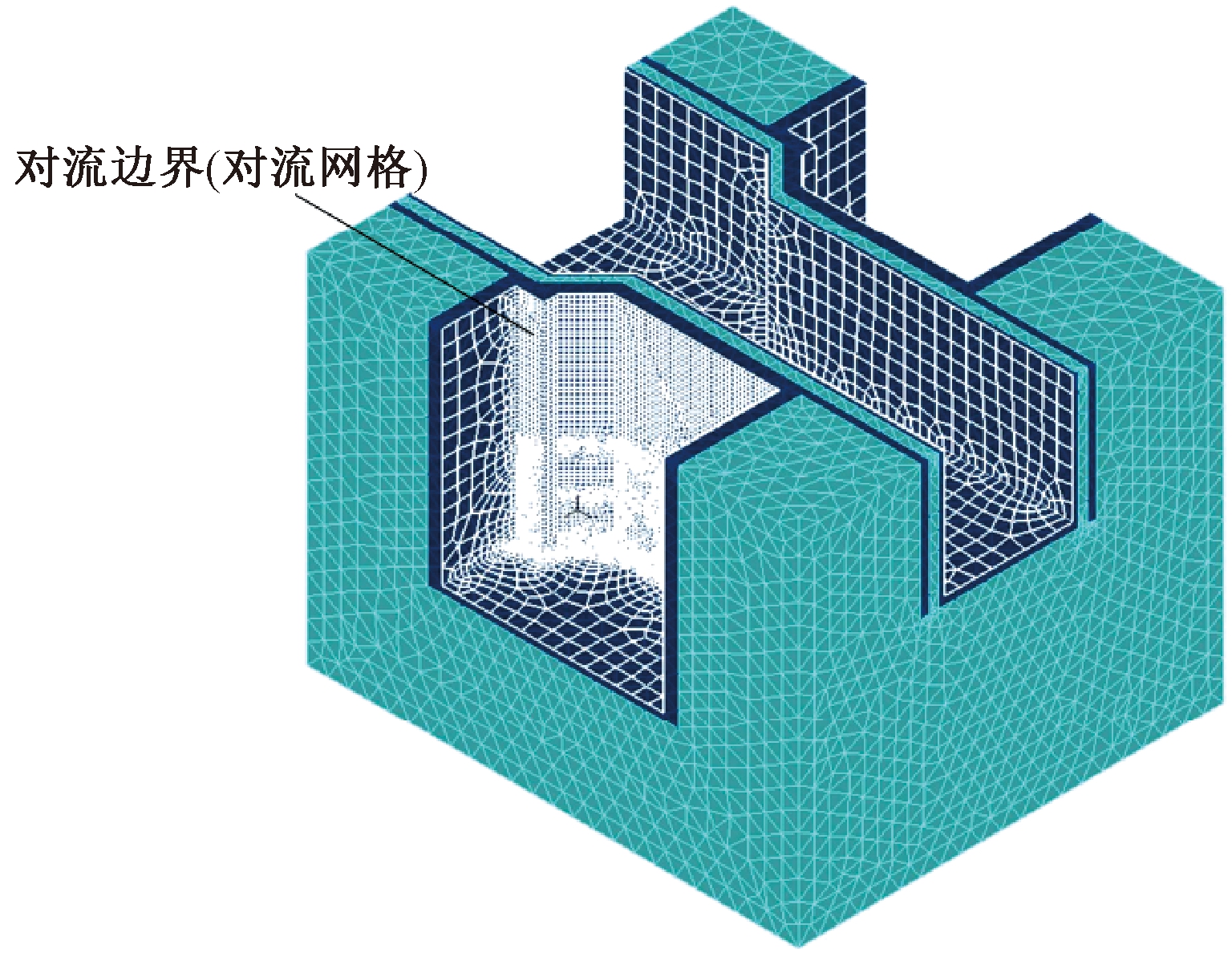

模型边界条件:对不与空气接触且远离下穿段加固区的边界不进行约束(设置为绝热边界);对与空气接触的边界,设置为对流边界。计算模型的边界条件如图3所示。MJS水化热温度场数值模型采用4节点四面体单元,热对流边界采用4节点四边形单元。单元网格划分时对MJS加固区及其内部粉砂层进行局部网格细化处理,该处网格划分密度为0.1 m,既有10号线结构与新建7号线地连墙的钢筋混凝土结构网格划分密度为0.5 m,加固区外部粉砂层划分密度为1 m。最终MJS水化热温度场数值模拟有限元模型如图4所示,模型共划分28 896 873个单元。

图3 整体几何模型及边界条件图(mm)

Figure 3 Overall geometric model and boundary condition diagram(mm)

图4 单元网格划分

Figure 4 Model meshing

2.2 数值模拟与实测对比验证

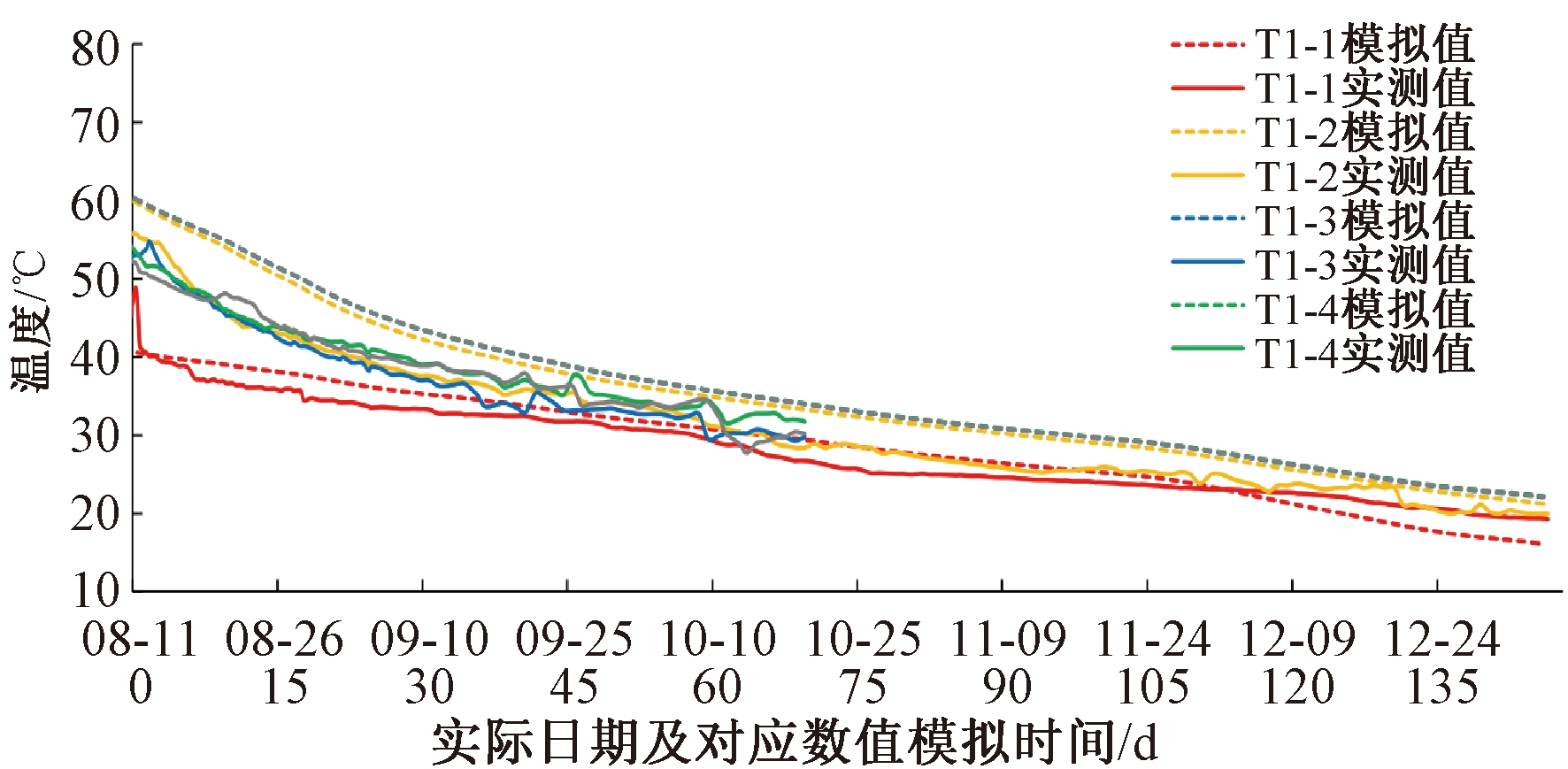

为验证数值模拟计算的合理性与准确性,将MJS水化热的现场实测温度数据与数值模拟计算结果进行对比。为此选取几何模型中与T1测温孔中各测点位置对应的模型节点,绘制各节点温度时间曲线与实测对比,如图5所示,其中3、4测点实测值不全是由于监测后期3、4测点被现场施工破坏所致。

T1位于山字体边墙顶部,主要受1#MJS桩体水化热影响,对自1#桩施工完成后第10天至157天的水化热温度进行实测。由图5可见,T1测温孔各测点的温度整体均呈下降趋势,温度下降平缓,说明大量水化热已在MJS桩体施工完成后10 d内释放完毕,故可以推断MJS桩体水化热将在施工完成后10 d内温度达到最高。内部测点整体呈负指数幂函数形式下降(拟合公式为T=136.6t-0.35,R2=0.951 5),降温速率先快后慢。

图5表明,加固体内部实测与模拟值平均温差基本维持在4 ℃以下,其中T1-2测点前期时段相差不大,且两者总体降温趋势保持一致,故可以推断数值模拟结果与实测规律吻合性较好。后续将利用此数值模拟计算结果进一步研究MJS水化热温度场发展及变化规律。

图5 T1测孔实测与模拟值温度时间变化曲线对比

Figure 5 T1 temperature time curve of measured and simulated values of different temperature measuring holes

2.3 水化热温度场数值模拟结果分析

2.3.1 温度场分析剖面与路径设定

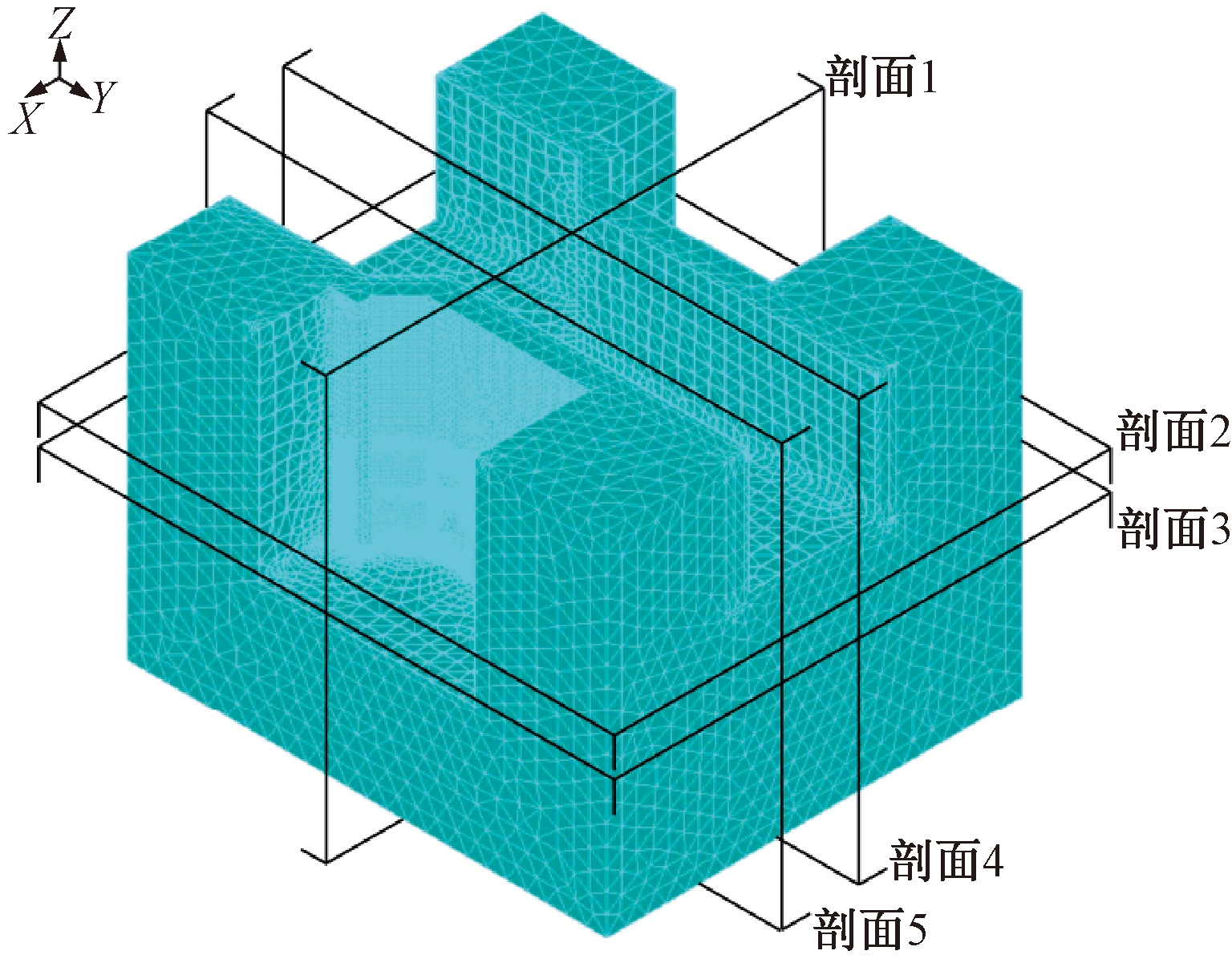

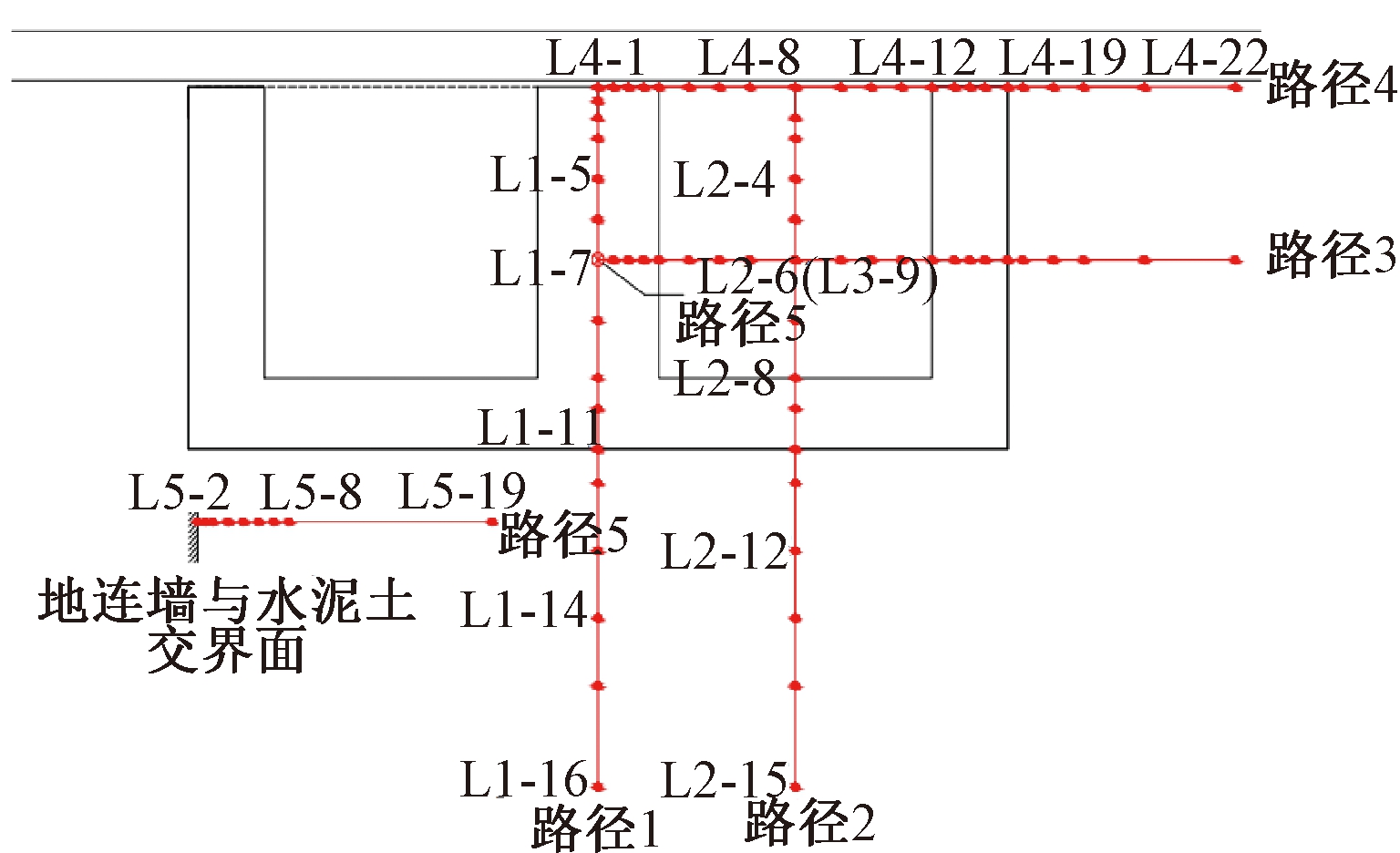

在计算模型中共设置5个剖面和5条温度分析路径,如图6、7所示。

图6 剖面位置示意图

Figure 6 Schematic diagram of the section position

图7 温度分析路径示意图

Figure 7 Schematic diagram of temperature analysis path

2.3.2 温度空间分布及最高温度分析

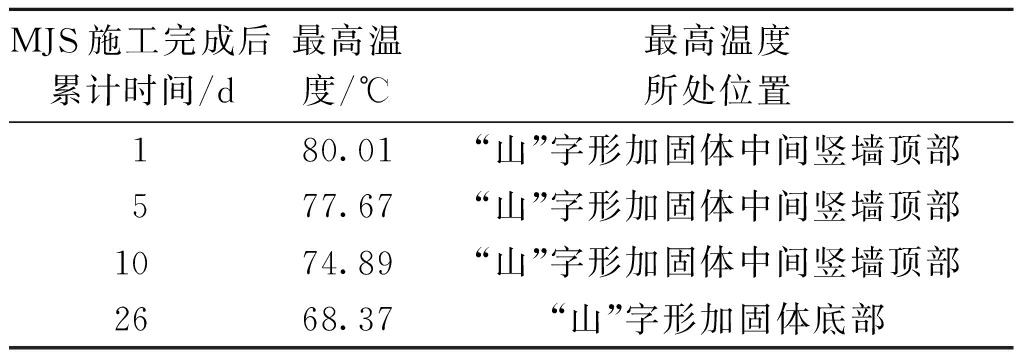

为研究水化热温度场最高温度变化情况,提取剖面4处进行数值模拟。数值模拟时间自第一根MJS桩体施工完成时间开始,模拟时间累计计算,不同数值模拟时间下剖面4处最高温度如表2所示。

由表2可知,剖面4处在MJS施工完成后第1天最高温度为80.01 ℃(Ⅱ区桩体施工完成后第1天),而施工完成后第5天最高温度仍出于同一节点,故可推断该点为整个水化热温度场所产生的最高温度点,将此点命名为T-max(如图2所示)。

表2 不同时间剖面4处水化热最高温度

Table 2 Maximum temperature of heat of hydration at 4 locations at different time profile

MJS施工完成后累计时间/d最高温度/℃最高温度所处位置180.01“山”字形加固体中间竖墙顶部577.67“山”字形加固体中间竖墙顶部1074.89“山”字形加固体中间竖墙顶部2668.37“山”字形加固体底部

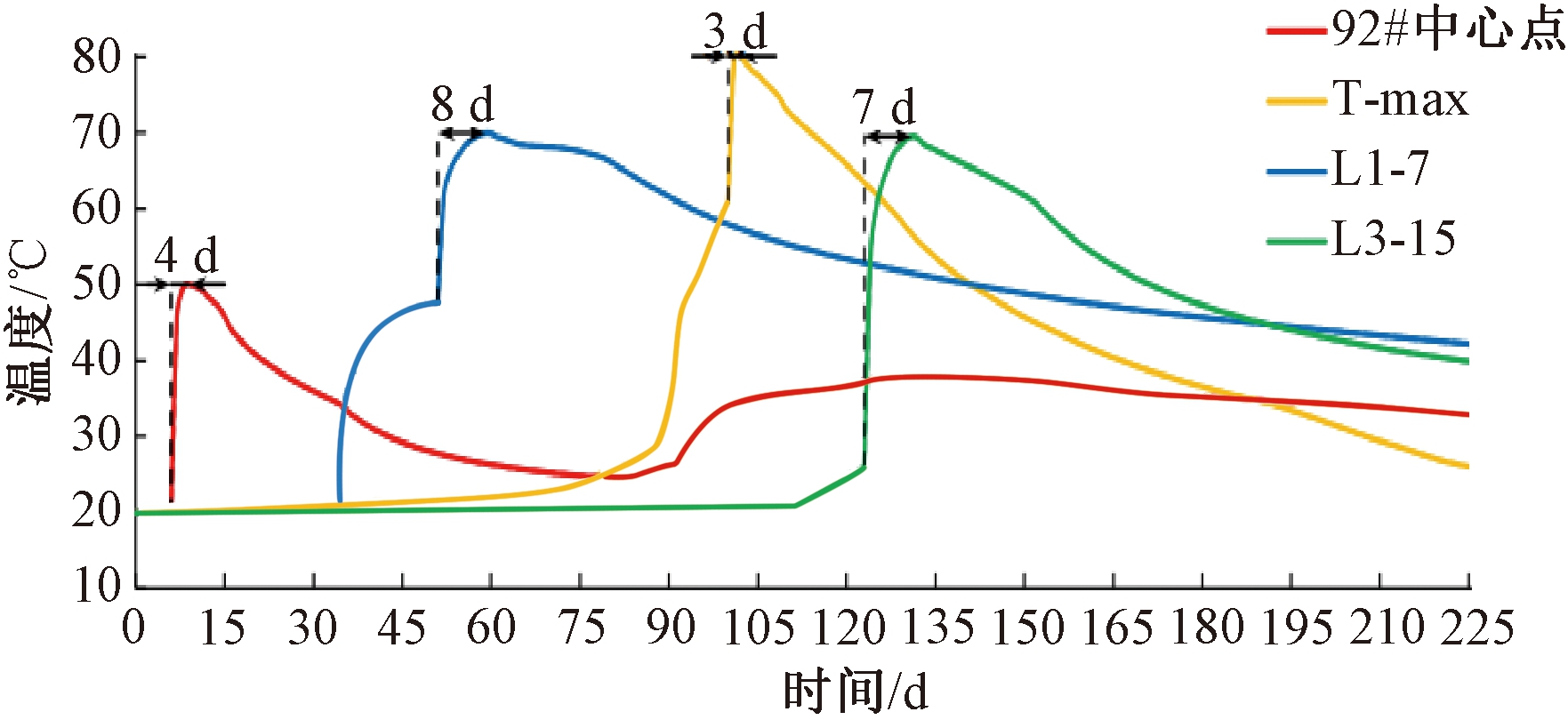

由图8各节点温度时间变化曲线可知,T-max节点在5#桩开始水化放热前初始温度已达59.59 ℃,且其之前温度呈台阶式上升,这是因为其周围桩体水化放热所致,台阶式上升则表示其周围桩体逐个开始水化放热。

图8 各节点温度时间变化曲线

Figure 8 Temperature time curve of each node

T-max节点在5#桩开始水化放热后的第3天达到最高温度80.07 ℃,即整个MJS水化热温度场所产生的最高温度为80.07 ℃。L1-7和L3-15在其对应桩体开始水化放热前初始温度均出现不同程度上升:L1-7在其对应桩体水化放热后的第8天达到最高温度69.98 ℃;L3-15在其对应桩体水化放热后的第7天达到最高温度69.52 ℃。各点达到最高温度的时间有一定差异可能是由于各桩体的体积及所处的位置不同所导致,但整体基本均处于3~8 d内,这与本次实测(MJS桩体水化热在施工完成后10 d内温度达到最高)及以往MJS加固经验[16-17]相吻合。

在MJS桩体水化热达最高温度后,温度呈负指数幂函数形式下降,降温速度先快后慢。由降温曲线推算降至初始地层温度20 ℃需要约90 d。为定量分析各时间段温度下降速率将其分成前、中、后3个阶段:前期温度下降速度较快,因此前期时间相对较短为30 d;30 d后其放热速度明显下降, 30 d至90 d定为中期;90 d之后降至初始地层温度20 ℃,定义为后期。

表3为各节点实测温度变化参数统计表,其中括号内数字为达到表内温度时,水化热的天数。由图8及表3可知,单根MJS桩体前期降温速率为中期的3倍。Ⅲ区加固体(L3-15)前期降温速率约为Ⅱ区(L1-7)的1.4倍,中后期则基本保持一致,这是因为“山”字形加固体左右两侧竖墙与外界土体相接触,热交换更明显,而中间竖墙仅与内侧开挖区土体相接触,且中间竖墙加固区(4 m)比左右两侧(2.5 m)厚。Ⅱ、Ⅲ区加固体中后期降温速率未保持一致,这是因为受数值模拟假定影响,实际土体是不均匀非连续体,且未考虑水分迁移的影响,导致中期降温速率更高,后期降温速率更低。

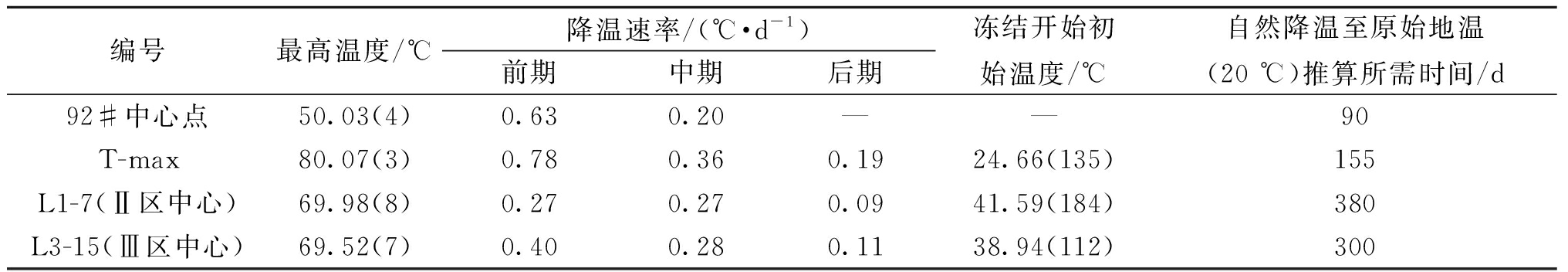

表3 各节点温度变化参数统计表

Table 3 Statistics of temperature change parameters of each node

编号最高温度/℃降温速率/(℃·d-1)前期中期后期冻结开始初始温度/℃自然降温至原始地温(20 ℃)推算所需时间/d92#中心点50.03(4)0.630.20——90T-max80.07(3)0.780.360.1924.66(135)155L1-7(Ⅱ区中心)69.98(8)0.270.270.0941.59(184)380L3-15(Ⅲ区中心)69.52(7)0.400.280.1138.94(112)300

从图8看出,T-max节点虽温度最高,但其降温速度最快,这是因为T-max节点位于Ⅱ区加固体顶部,贴近既有车站底板,此处与外部热对流明显,散热更快,故可以推断贴近既有车站底板处中期降温速率为后期的2倍,这与实测结论一致。且其前期降温速率为竖向加固区中部的2.5倍,但其最终降温速率高于0.11 ℃/d,这是因为在数值模拟过程中直接将天气温度荷载施加在既有车站底板与空气接触面上,而在实际工程中此处空气为有10号线轨道运行处,此处空气温度与天气温度仍有一定差距。

2.3.3 温度场竖向温度变化规律

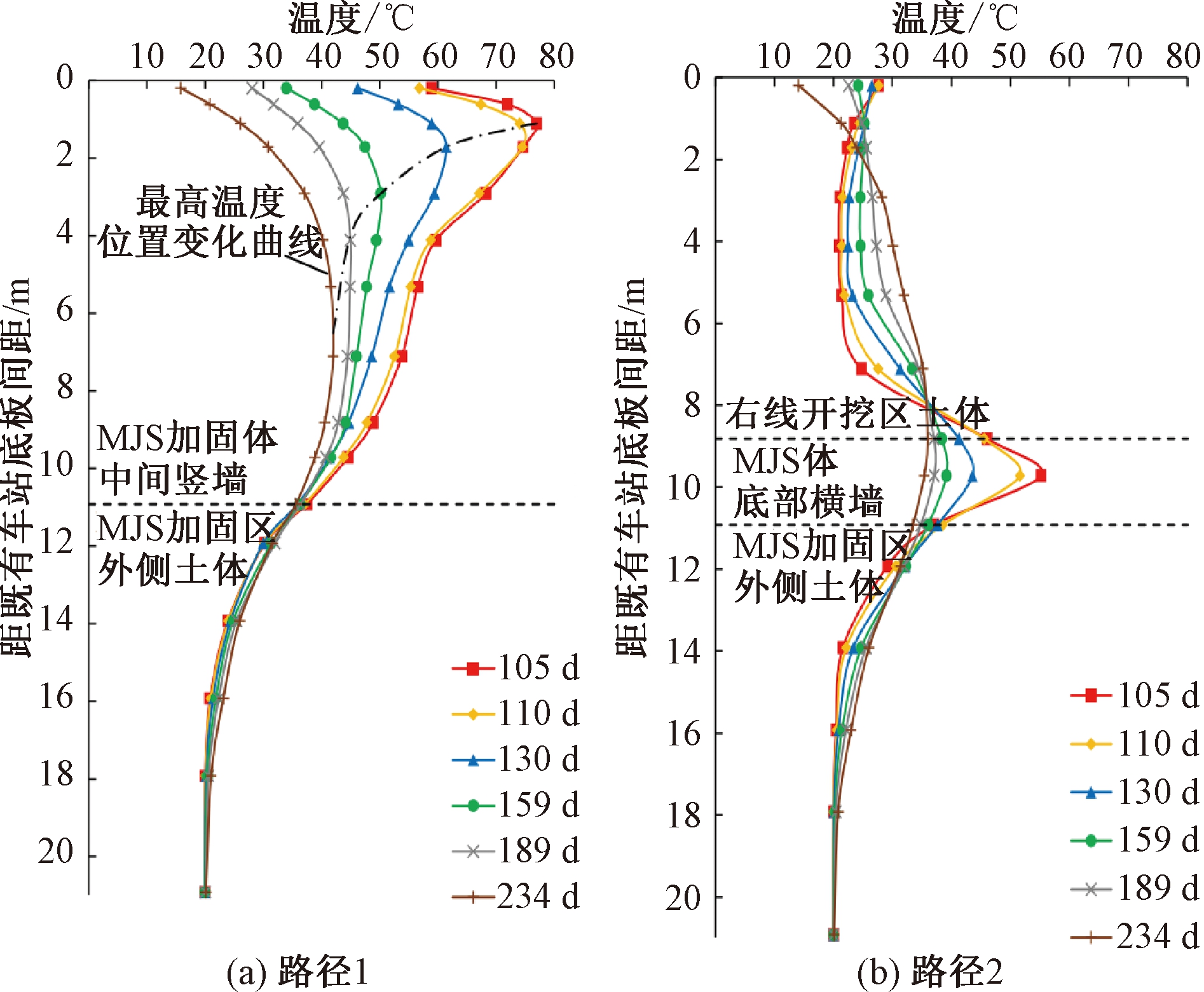

选取竖向路径1和路径2不同时间的温度空间分布进行研究,如图9所示。

由图9(a)可知,路径1的温度变化规律是水泥加固体内温度最高值逐渐向两侧递减,加固体内最高温度位置随时间推移逐步向下转移,最终移至Ⅱ区加固体中心位置,且温度逐渐降低。由图9中点划线可以看出:越靠近既有车站底板温度下降越快,顶部降温速率约为中部降温速率的2.5倍。如图9(b)所示,路径2土体温度变化规律为水泥加固体内温度最高值L2-9(Ⅳ区加固体竖向中心位置)逐渐向两侧递减,且最高温度位置始终保持不变。这是由于加固体内侧开挖区土体同时受其周围3部分水泥加固体水化放热影响,温度均产生一定程度升高。

图9 路径1、2不同时间温度空间变化曲线

Figure 9 Temperature spatial variation curve of paths 1 and 2 at different time

总体来说,Ⅱ区和Ⅳ区加固体对下部土体温度的影响范围同样随时间推移逐步扩大。 但Ⅳ区较Ⅱ区同一时间影响范围更小,故可以推断MJS加固体对底部外侧土体的温度影响范围在90 d后趋于稳定(Ⅱ区和Ⅳ区对应MJS桩体施工完成约90 d),且MJS加固范围越大对周围土体温度的影响范围也越大。

2.3.4 温度场横向温度变化规律

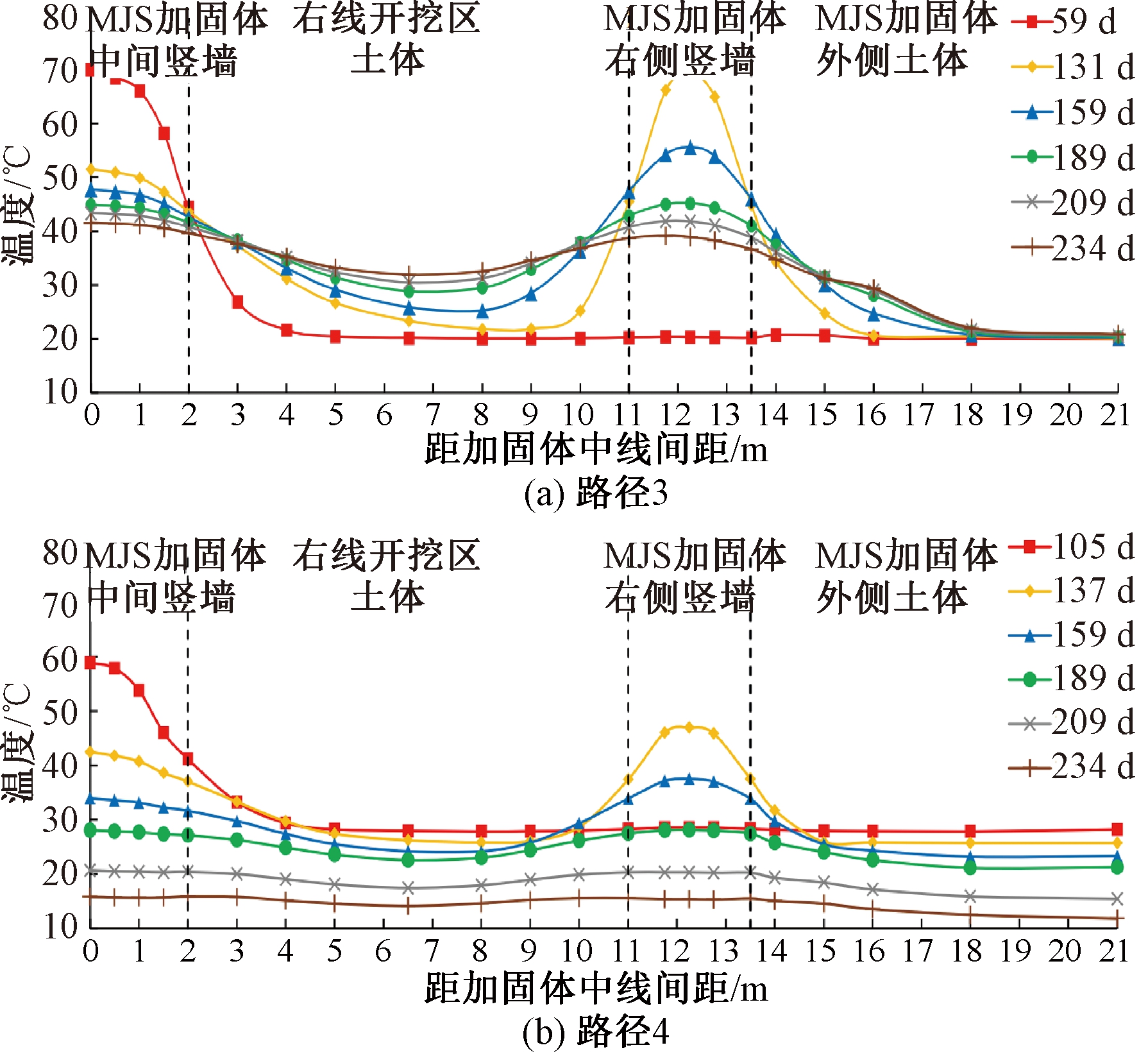

选取路径3、4及剖面4对横向温度变化规律进行研究。路径3和路径4不同时间的温度空间分布如图10所示。

由图10(a)可知,路径3土体温度呈波形分布,两处波峰均位于“山”字形竖向加固体处,在远离右侧竖墙位置温度逐渐下降。Ⅲ区加固体对右侧土体温度的影响范围随时间推移逐步扩大,在第209天(即该处MJS完成后105 d)时温度影响范围达4.5 m,且基本稳定。图10(b)表明,路径4土体温度同样呈波形分布。在105 d时,未受水化热影响的土体温度同步上升。这是因为105 d对应实际工程中的8月28日,此时天气温度较高,贴近既有车站底板处的土体温度受外界热对流影响较大。

图10 路径3、4不同时间温度空间变化曲线

Figure 10 Temperature spatial variation curve of paths 3 and 4 at different time

总体来说,MJS加固体对右侧土体的温度影响范围在全部桩体施工完成(105 d)后90 d趋于稳定,越靠近既有车站底板(路径4)影响范围越小;在贴近既有车站底板处,水泥加固体越厚,降至初始地层温度的时间越长,降温速率越快(路径4中间竖墙处)。

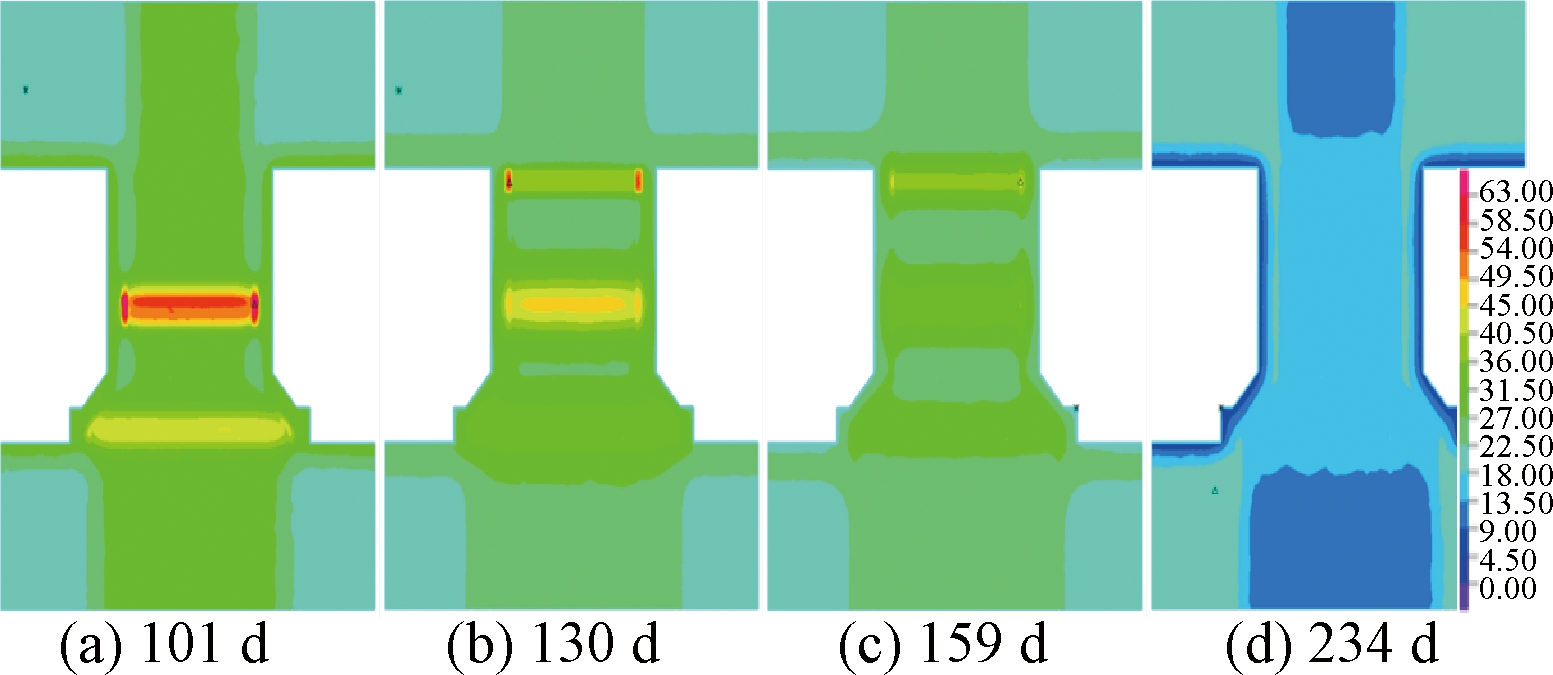

为进一步研究贴近既有车站底板处温度场分布及变化情况,提取剖面2处101、130、159、234 d的温度分布云图进行分析,如图11所示。

由图11可知,在贴近既有车站底板处最高温度未出现在中轴线处,而是出现在其两侧端部,这是因为在既有10号线结构与新建7号线地墙之间存在0.6 m的原状土夹层。贴近既有车站底板处温度云图在101、130、159、234 d(即开始水化放热后的第50、79、108、183天)的最高温度分别为71.57、55.83、42.18、22.15 ℃,与中部断面处的最高温度温差各时间段分别为9、13、14、20 ℃,温差逐渐变大,故可以推断在靠近既有车站底板处热对流剧烈,降温速率更快。

图11 不同时间剖面2处温度场分布云图(℃)

Figure 11 Cloud diagram of temperature field distribution at 2 locations at different time profiles(℃)

2.3.5 温度场纵向温度变化规律

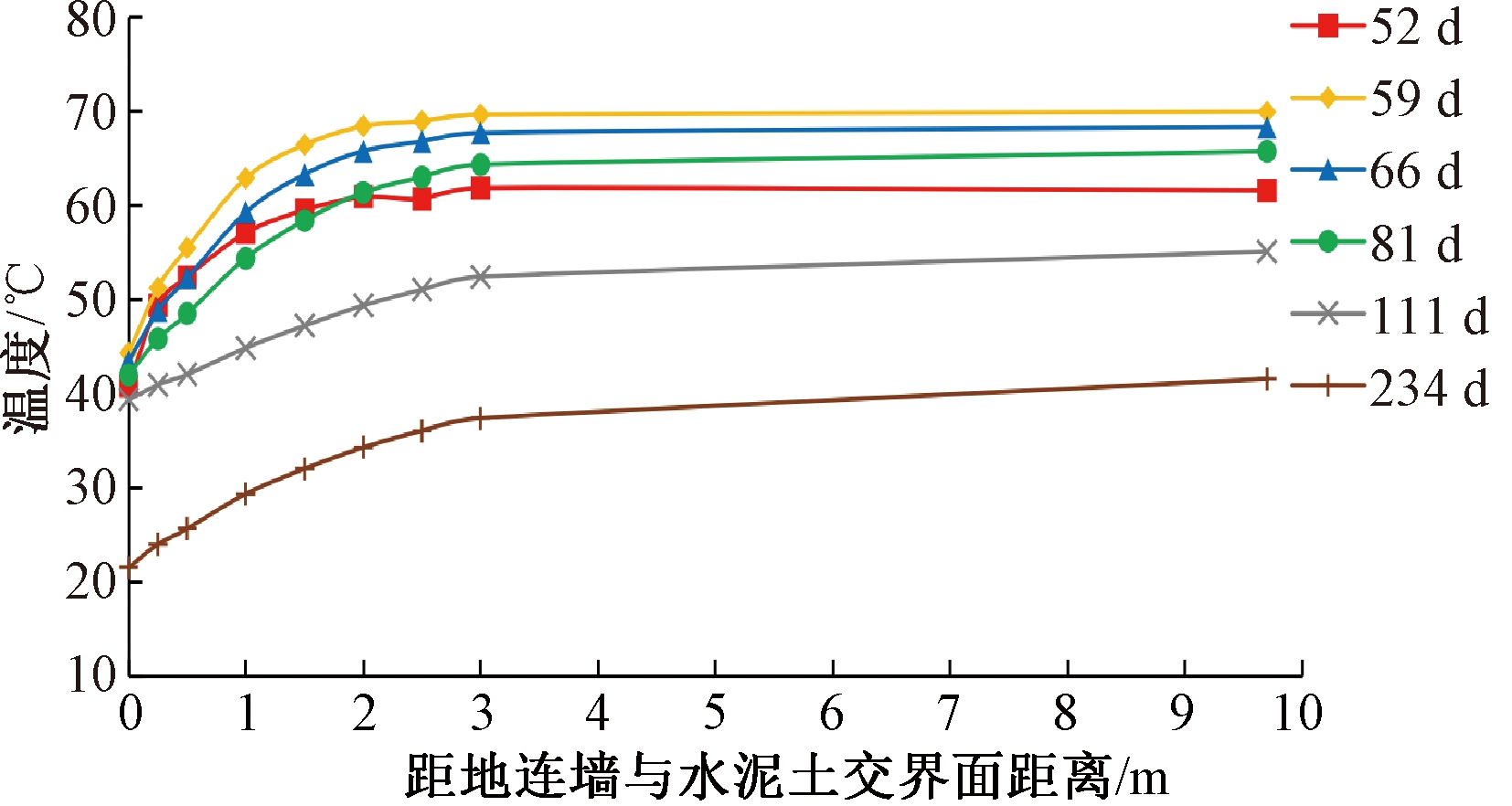

选取路径5及剖面2对纵向温度变化规律及地墙与MJS水泥土界面处温度场分布进行研究。路径5的不同时间温度空间分布如图12所示,其中52、59、 66、81、111、234 d分别对应开始水化放热后的第1、8、15、30、60、183天。

图12 路径5不同时间温度空间变化曲线图

Figure 12 Temperature spatial variation curve of path 5 at different time

由图12可知,水化热温度场沿纵向方向温度呈对数函数形式上升,升温速度先快后慢,和距地连墙与加固体交界面处距离大于3 m的水泥土温度基本保持一致。以此可以推断:外界温度及热对流仅对距地连墙0~3 m内的水泥土水化热产生影响,且距交界面越近影响越大,水化热散热越快。交界面处的温度下降速率缓慢且保持稳定,约为0.10 ℃/d,与实测数据降温速率(0.12 ℃/d)接近。交界面处与内部土体的温差呈先减小后扩大的趋势。

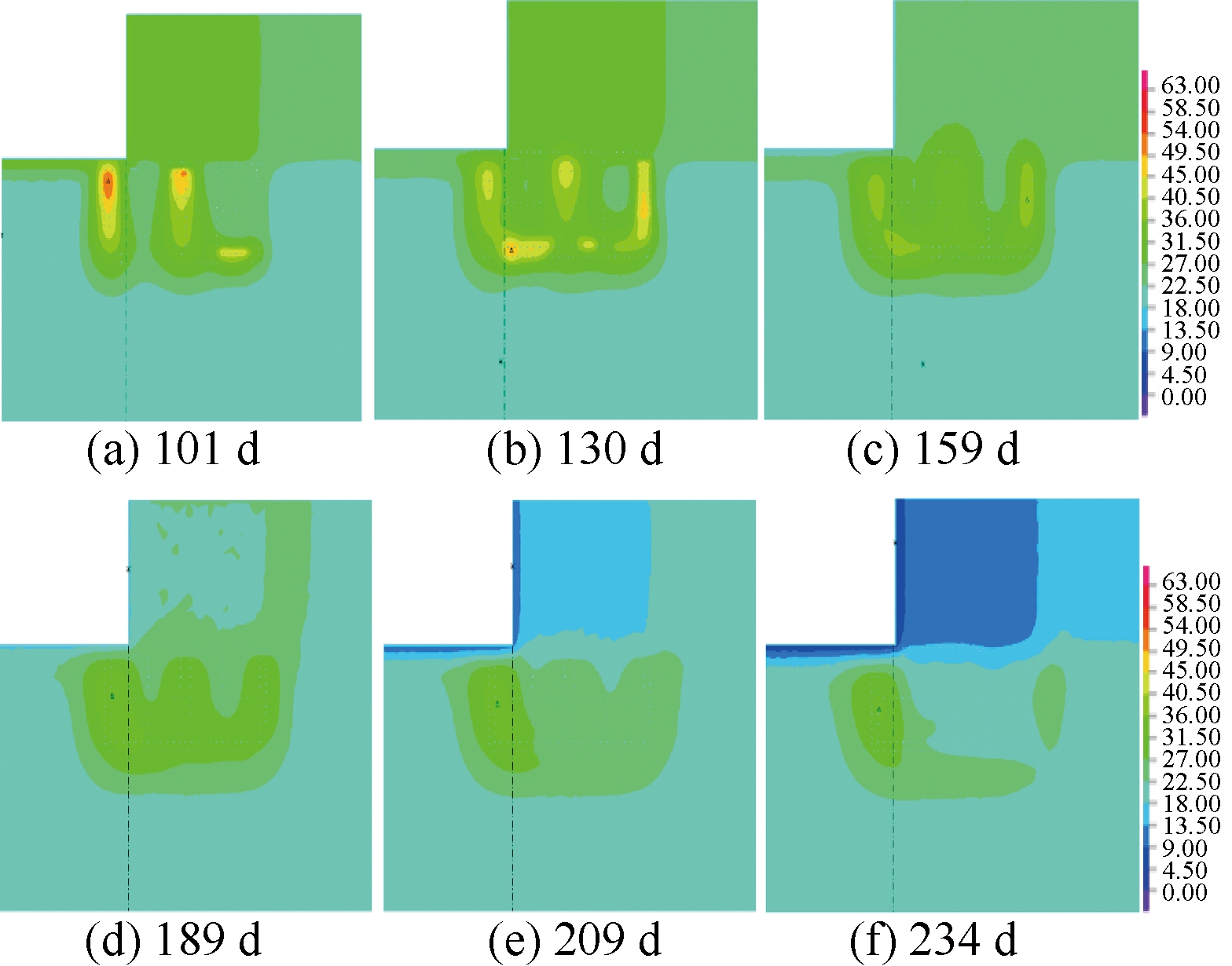

为进一步研究地墙与水泥土交界面处温度变化情况,提取剖面5处101、130、159、189、209、234 d的温度(即开始水化放热后的第50、79、108、138、158、183天)分布云图(图13)进行分析。

由图13可知,交界面处温度最高点最终并未转移至Ⅱ区加固体中心(即整个加固体中心位置),而是出现在刚开始水化放热的桩体位置,全部桩体施工完成后逐渐向最后施工区域的加固体中心位置转移。这是因为交界面处的温度散热条件相同,主要均受外界热对流影响,且影响远大于内部加固体与周围土体的热交换。

图13 不同时间剖面5处温度场分布云图(℃)

Figure 13 Cloud diagram of temperature field distribution at 5 locations at different time profiles(℃)

2.3.6 开冻时机分析

由上述分析可知,MJS群桩加固体温度在3~8 d内达到最高,在此之后呈负指数幂函数形式下降,且在30 d后平均降温速率基本保持一致,60 d后加固体温度大概在40 ℃左右,且各位置处降温速率均保持平缓,而人工冻结法可以适应该温度。为保证MJS加固效果,并考虑MJS水化热对其不利的影响、最终冻结加固效果及缩短整体施工工期,建议在MJS桩体全部施工完成60 d后即可开始进行冻结加固。

3 结论

(1)MJS水化热温度场数值模拟温度结果与实测数据基本吻合,总体趋势一致,且平均温差基本维持在4 ℃以下,验证了本文数值模拟计算的合理性与准确性。

(2)MJS桩体施工完成后第3天到第8天内达到最高温度,MJS桩体布置越密集、施工完成时间越接近、加固范围越大,在群桩加固体中心产生的温度越高、自然降温条件下前期降温速率越缓。

(3)MJS桩体水化放热达最高温度后,温度呈负指数幂函数形式下降,降温速度先快后慢。单根MJS桩体前期降温速率为中期的3倍;两侧竖墙前期降温速率约为中间竖墙的1.4倍,中后期保持一致;贴近既有车站底板处中期降温速率为后期的2倍,且其前期降温速率为竖向加固区中部的2.5倍。

(4)MJS加固体对周围土体温度的影响范围随时间推移逐步扩大,在各区桩体施工完成90 d后稳定。距水泥土加固区越近,土体温度越高;MJS加固范围越大,对周围土体温度的影响范围越大。

(5)结合既有MJS加固体水化放热规律及强度研究,根据数值模拟结果考虑不同时间下水化热温度场分布情况,建议今后类似工程MJS加固完成后第60天为最佳开冻时机。

[1] RUSSO G,CORBO A,CAVUOTO F,et al.Artificial Ground Freezing to excavate a tunnel in sandy soil.Measurements and back analysis[J].Tunnelling and underground space technology,2015,50:226-238.

[2] 杨平,陈瑾,张尚贵,等.软弱地层联络通道冻结法施工温度及位移场全程实测研究[J].岩土工程学报,2017,39(12):2226-2234.

YANG P, CHEN J, ZHANG S G, et al. Whole range monitoring for temperature and displacement fields of cross passage in soft soils by AGF[J]. Chinese journal of geotechnical engineering, 2017, 39(12): 2226-2234.

[3] 朱小龙,向克勤.MJS工法桩在虹桥地下空间联络通道建设中的应用[J].施工技术,2014,43(增刊2):82-83.

ZHU X L, XIANG K Q. Application of MJS method in the construction of connecting passage of Hongqiao underground space[J]. Construction technology, 2014, 43(S2): 82-83.

[4] TOUNSI H,ROUABHI A,TIJANI M,et al.Thermo-hydro-mechanical modeling of artificial ground freezing:application in mining engineering[J].Rock mechanics and rock engineering,2019,52(10):3889-3907.

[5] LAKE C B,YOUSIF M A M,JAMSHIDI R J.Examining freeze/thaw effects on performance and morphology of a lightly cemented soil[J].Cold regions science and technology,2017,134:33-44.

[6] SUN G C,ZHANG J M,DANG Y S,et al.Microstructure and strength features of warm and ice-rich frozen soil treated with high-performance cements[J].Journal of mountain science,2019,16(6):1470-1482.

[7] 张雅琴,杨平,江汪洋,等.含水率及应变速率对冻结粉质黏土强度特性影响[J].郑州大学学报(工学版),2020,41(3):79-84.

ZHANG Y Q, YANG P, JIANG W Y, et al. Effect of water content and strain rate on the strength characteristics of frozen silty clay[J]. Journal of Zhengzhou university (engineering science), 2020, 41(3): 79-84.

[8] 庄惠敏, 杨平, 何文龙. 人工冻融软弱土融沉特性研究[J].郑州大学学报(工学版), 2016, 37(2): 62-66.

ZHUANG H M, YANG P, HE W L. Study on thaw settlement behavior of soft frozen soil[J].Journal of Zhengzhou university (engineering science), 2016, 37(2): 62-66.

[9] 邓友生, 孟丽青, 蔡梦真, 等. 水泥土搅拌桩加固黄土路基稳定性研究[J].郑州大学学报(工学版), 2022, 43(3): 59-66.

DENG Y S, MENG L Q, CAI M Z, et al. Research on stability of loess roadbed reinforced with cement-soil mixing piles[J].Journal of Zhengzhou university (engineering science), 2022, 43(3): 59-66.

[10] 杨平,刘欣,佘才高,等.富水地层地下隧道下穿敏感管线对接既有结构MJS+人工冻结联合加固方法:CN111593726A[P].2020-08-28.

YANG P, LIU X, SHE C G, et al. MJS+ artificial freezing combined reinforcement method for butt joint of existing structure of water-rich stratum underground tunnel through sensitive pipeline: CN111593726A[P]. 2020-08-28.

[11] 江国龙,陈四利,王军祥,等.循环荷载作用下水泥土力学特性试验研究[J].地下空间与工程学报,2017,13(增刊2):524-528.

JIANG G L, CHEN S L, WANG J X, et al. Experimental study on mechanical properties of cement-soil under cycle load[J]. Chinese journal of underground space and engineering, 2017, 13(S2): 524-528.

[12] 宋新江,徐海波,周文渊,等.水泥土应力-应变特性真三轴试验研究[J].岩土力学,2016,37(9):2489-2495.

SONG X J, XU H B, ZHOU W Y, et al. True triaxial test on stress-strain characteristics of cement-soil[J]. Rock and soil mechanics, 2016, 37(9): 2489-2495.

[13] 宋新江,徐海波,王永雷,等.水泥土各向异性变形特性研究[J].岩土力学,2012,33(6):1619-1624,1666.

SONG X J, XU H B, WANG Y L, et al. Study of characteristics of cement-soil anisotropic deformation[J]. Rock and soil mechanics, 2012, 33(6): 1619-1624, 1666.

[14] 黄广龙,龚晓南,肖溟.土性参数的随机场模型及桩体沉降变异特性分析[J].岩土力学,2000,21(4):311-315.

HUANG G L, GONG X N, XIAO M. Random field model of soil property and analysis of variability of pile-settlement[J]. Rock and soil mechanics, 2000, 21(4): 311-315.

[15] ZHAO J L,YANG P,LI L.Investigating influence of metro jet system hydration heat on artificial ground freezing using numerical analysis[J].KSCE journal of civil engineering,2021,25(2):724-734.

[16] 郝明强,张帆,李永迪,等.MJS工法与冻结法结合加固区温度场研究[J].建筑科技,2018,2(6):80-84,93.

HAO M Q, ZHANG F, LI Y D, et al. Cross use of MJS and freezing method for temperature field improvement[J]. Building technology, 2018, 2(6): 80-84, 93.

[17] 杨平,陈驰,张存,等.MJS加固水泥土热物理特性研究[J].沈阳建筑大学学报(自然科学版),2020,36(4):661-669.

YANG P, CHEN C, ZHANG C, et al. Study on thermal physical properties of MJS cement soil[J]. Journal of Shenyang Jianzhu university (natural science), 2020, 36(4): 661-669.