0 引言

随着对空气压缩机的要求不断提高,空气压缩机正朝着小型高压的方向发展。斜盘式空气压缩机由于体积小等优点,被广泛应用于医疗、军事领域,其结构有利于实现小型高压的要求,国内产品也基本采用类似结构[1]。但高压要求压缩机不得不从一级压缩变成多级压缩,与此对应,压缩机各级气缸的压力、温度、流量等参数都有着显著差别,因此小型多级压缩机各级气缸的阀门也应进行相应的调整。簧片阀具有节省空间、结构简单、便于装配等优点,多用在小型压缩机上进行配流。但小型压缩机的多级化使得参数一致且不可更改的阀门已经不能满足小型多级空气压缩机的需求。

国内外相关学者对于小型空压机变工况时的阀门有了一定的研究基础。Deng等[1]、苗娜[2]采用变刚度的悬臂式气阀来解决小型多级压缩机气阀的差异问题,但同样是将各级阀门集成到一个阀片上,各级阀门的变刚度特性是一样的,其阀门最大升程从0.1 mm到1.8 mm不等;宋占凯[3]直接将多级中压压缩机的气阀改为矩形配流槽,省去了大量的设计计算过程,但这种方法应用场合有限;李国强等[4]提出一种菌状阀,与传统单向阀结构类似,但其在小型多级空压机上的应用还有待研究;Tao等[5]建立了压缩机簧片阀的流固耦合模型,探讨了转速和阀片参数对吸气阀回流和延迟关闭的影响规律;Eger等 [6]为改善变工况下压缩机阀门的颤振现象,用机械弹簧辅助簧片阀,探讨了转速的影响,并对设计参数进行了多响应优化,提高了压缩机的容积效率。

这些研究多针对簧片阀,其参数一致的特性对多级压缩机来说存在着一定的局限性,且对于阀门的优化,多为发现问题之后再进行参数调整,缺乏明确的优化方向。反观传统的单向阀,其阀门参数多样的优点对于小型多级压缩机无疑是更为合适的选择,且有研究[7]表明,单向阀可以用于高压场合。本文通过建立数学模型,探寻单向阀配流的斜盘式空气压缩机的特性,研究多级斜盘式空气压缩机性能最优化的方法。

1 斜盘式空气压缩机单向阀系统数学模型

1.1 单向阀数学模型

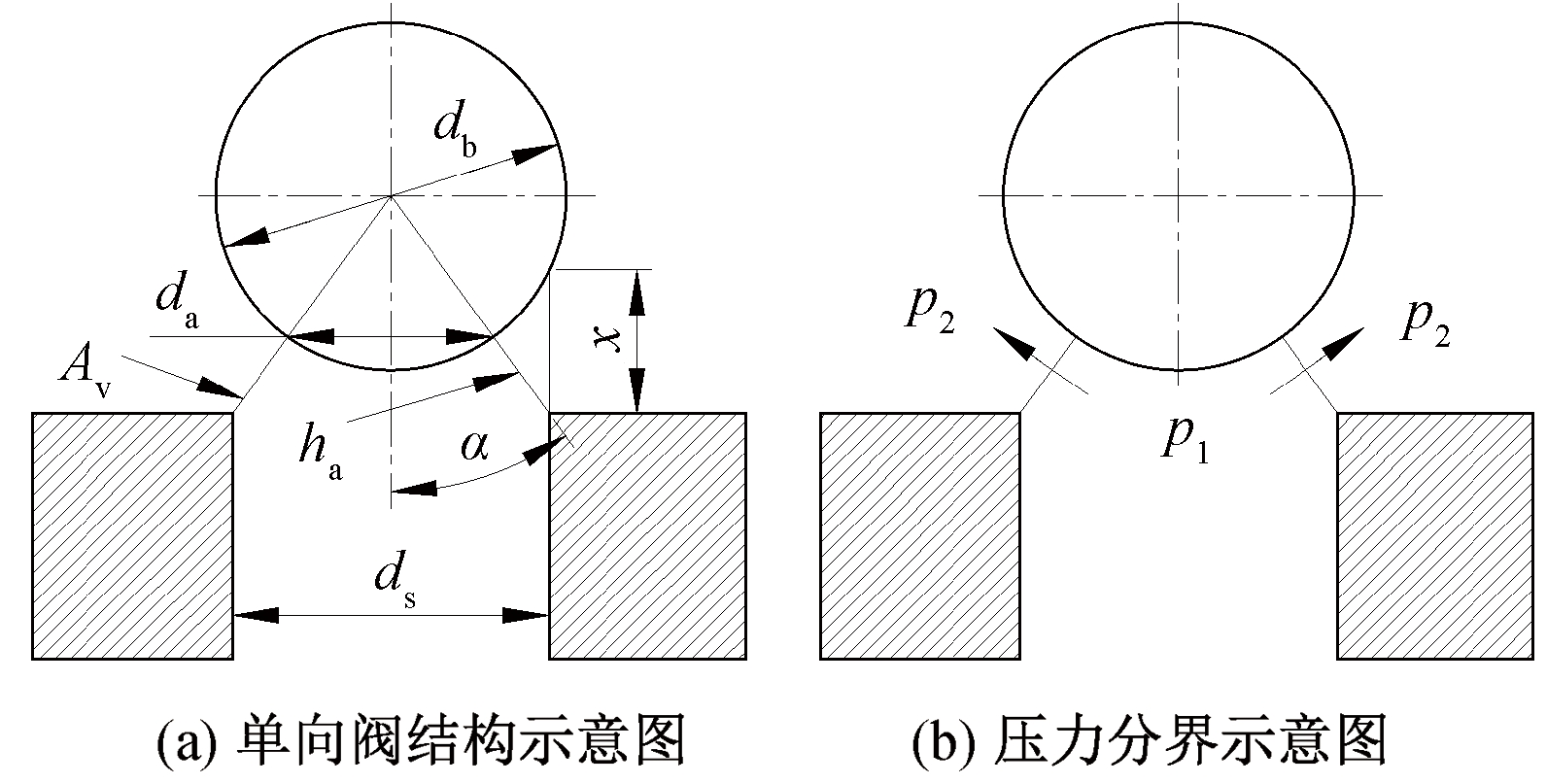

采用锐边球阀进行建模,球形单向阀结构与压力分界划分如图1所示,以阀口为分界线,认为上下游代表阀门前后状态[8]。

图1 单向阀结构与压力分界示意图

Figure 1 Check valve structure and pressure boundary diagram

根据几何关系得到阀球夹角α与升程x和过流截面处阀芯直径da的关系:

(1)

(2)

式中:ha为阀隙母线长,m;db为阀球直径,m;ds为阀道直径,m。

阀隙过流面积Av为

(3)

联立上述3式有:

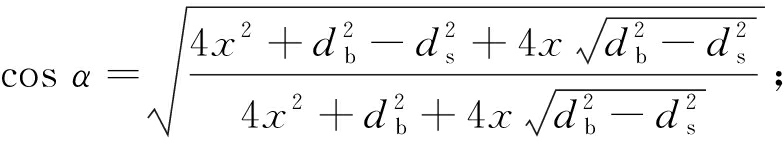

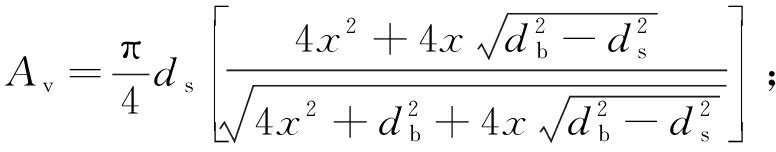

(4)

(5)

(6)

阀隙质量流量![]()

(7)

式中:sgn为符号函数;ρ为阀芯上游气体密度,kg/m3;Cq为流量系数;Δp为上下游压差,MPa。

阀芯受压力作用可认为仅在过流截面处阀芯区域内有效,于是阀芯所受压力Fp:

(8)

式中:p1、p2为阀隙上、下游压力,MPa。

阀芯所受液动力Fs:

Fs=2CqAv|p1-p2|cos α。

(9)

弹簧力Ft:

Ft=k(x0±x)。

(10)

式中:k为单向阀弹簧刚度,N/m;x0为弹簧预紧量,m;x为弹簧变形量,m。

阀球动力学方程:

(11)

式中:mv为阀芯等效质量,kg;FB为黏滞力,N。

1.2 斜盘式压缩机单气缸系统建模

建立压缩机单气缸系统如图2所示。在建模过程中认为柱塞按理想曲线运动,且响应足够快,驱动力足够强[10]。在压缩机的入口和出口各有一个单向阀用于配流,入口和出口压力分别为Ps和Pd。根据变质量系统热力学定律[11],缸内气体能量守恒方程为

图2 斜盘式空气压缩机单气缸系统原理图

Figure 2 Schematic diagram of single cylinder system of swash plate air compressor

(12)

式中:Q为柱塞腔气体与外界换热量,J;θ为转轴转角,rad;p为柱塞腔气压,MPa;Ap为柱塞面积,m2;vp为柱塞运动速度,m/s;m为柱塞腔气体质量,kg;CV为定容比热,J/(kg·K);T为柱塞腔内气体温度,K;R为气体常数,J/(kg·K)。

缸内气体质量为变量,气体状态方程为

(13)

式中:xp为柱塞运动位移,m。

(14)

式中:Rd为柱塞有效回转半径,m;β为斜盘倾角,rad;ω为转轴转速,rad/s;t为时间,s。

根据流量连续性定理,有流量方程:

(15)

式中:![]() 为进、排气阀质量流量,kg/s。

为进、排气阀质量流量,kg/s。

柱塞速度方程:

(16)

柱塞腔工作容积:

(17)

式中:V0为余隙容积,m3。

由气体能量方程和状态方程推出:

(18)

2 斜盘式压缩机单向阀系统仿真分析

以式(11)、(13)、(15)、(18)作为系统的主方程,其余方程作为辅助方程建立模型,压缩机运转前,缸内气压为大气压,初始边界条件如下:

(19)

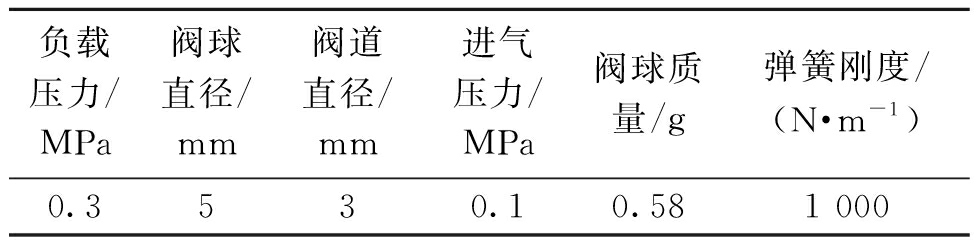

模型参数设置如表1所示。

表1 压缩机模型参数

Table 1 Model parameters of compressor

负载压力/MPa阀球直径/mm阀道直径/mm进气压力/MPa阀球质量/g弹簧刚度/(N·m-1)0.3530.10.581 000

2.1 转速对压缩机工作性能的影响

2.1.1 定转速时的特性曲线

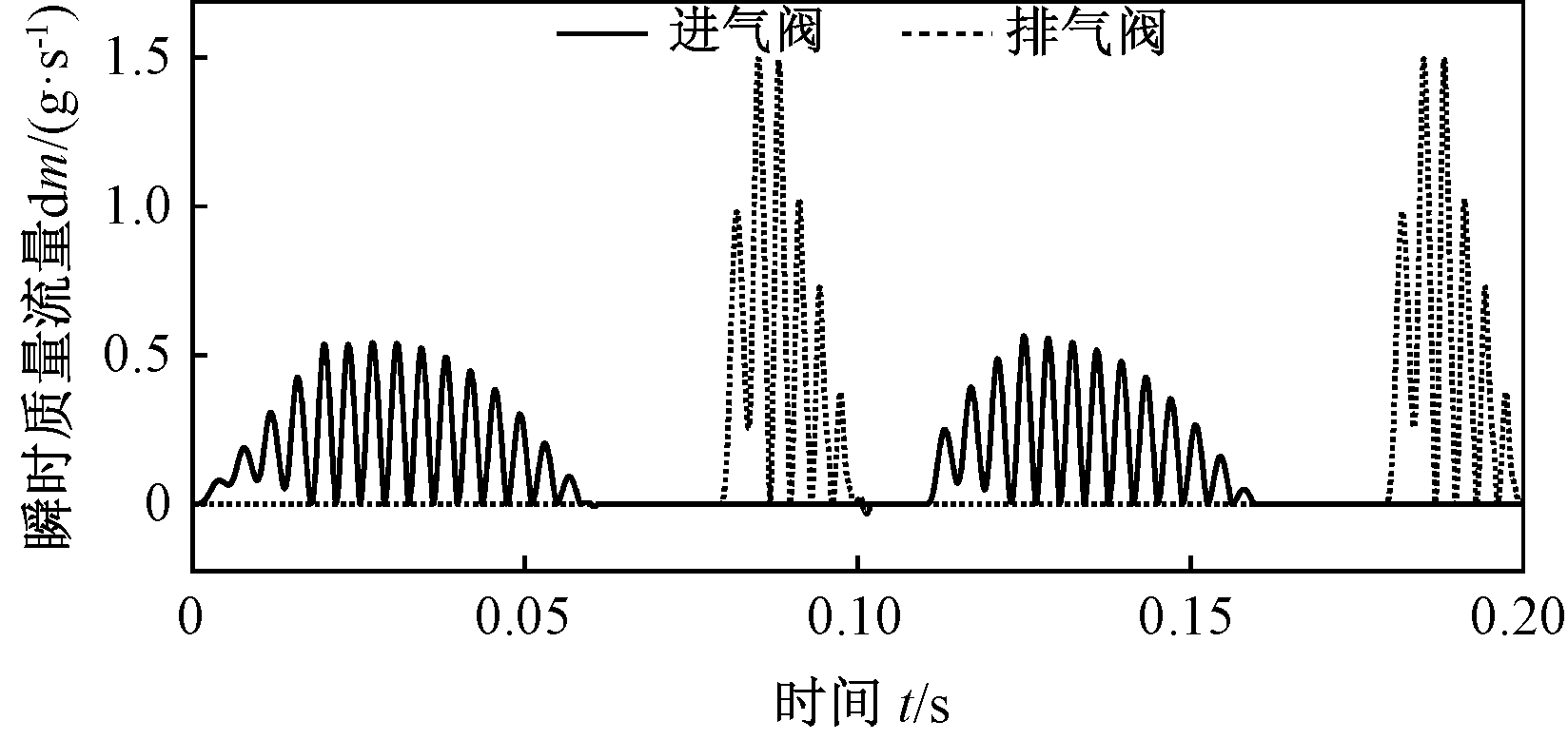

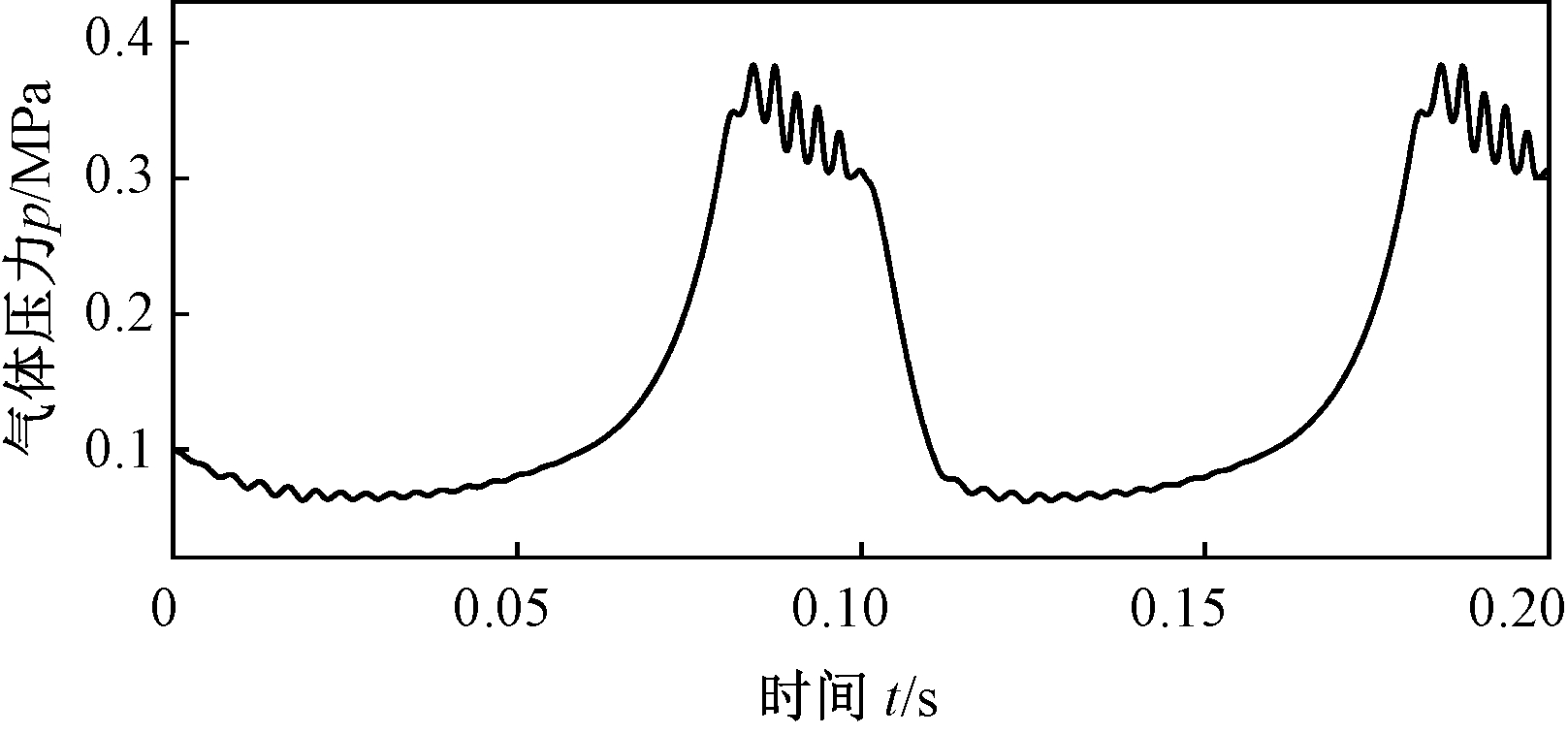

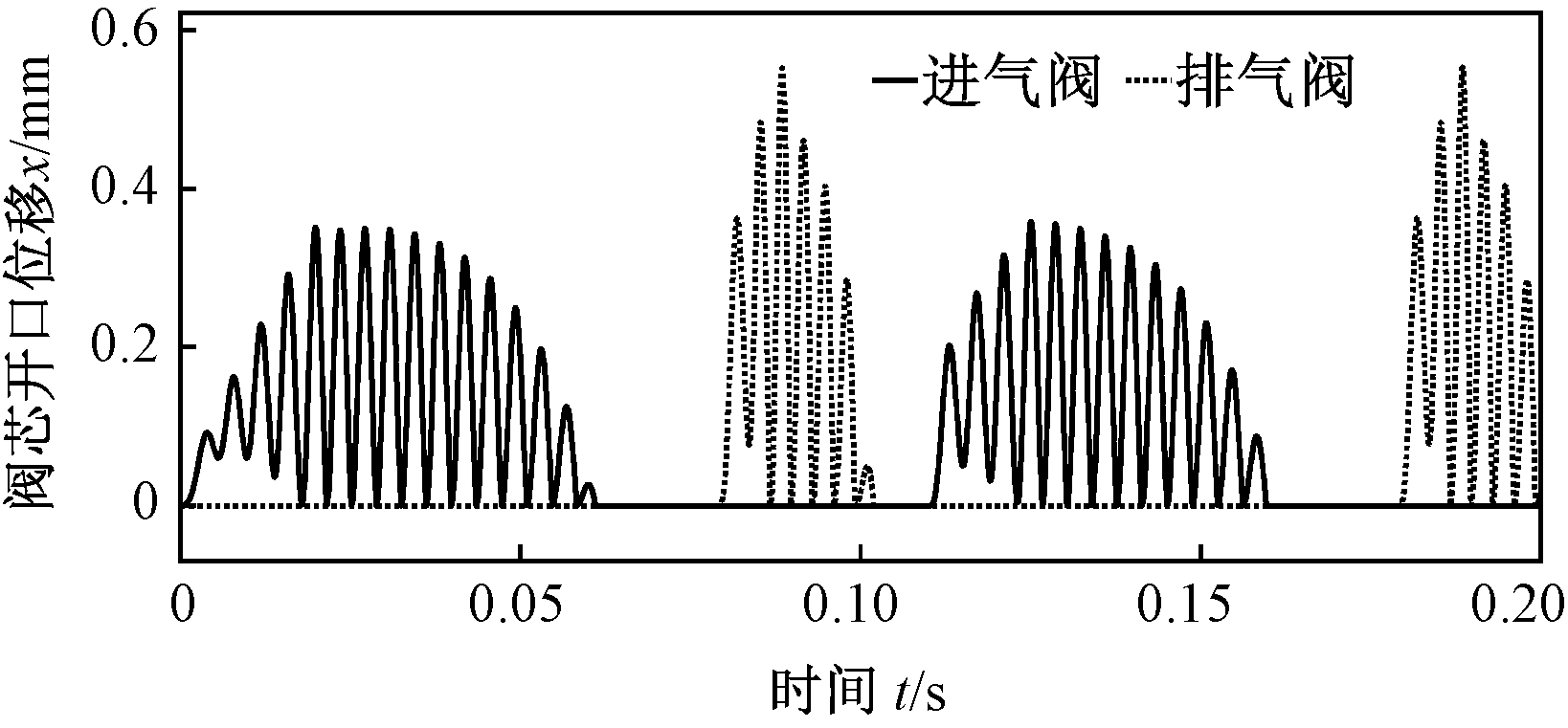

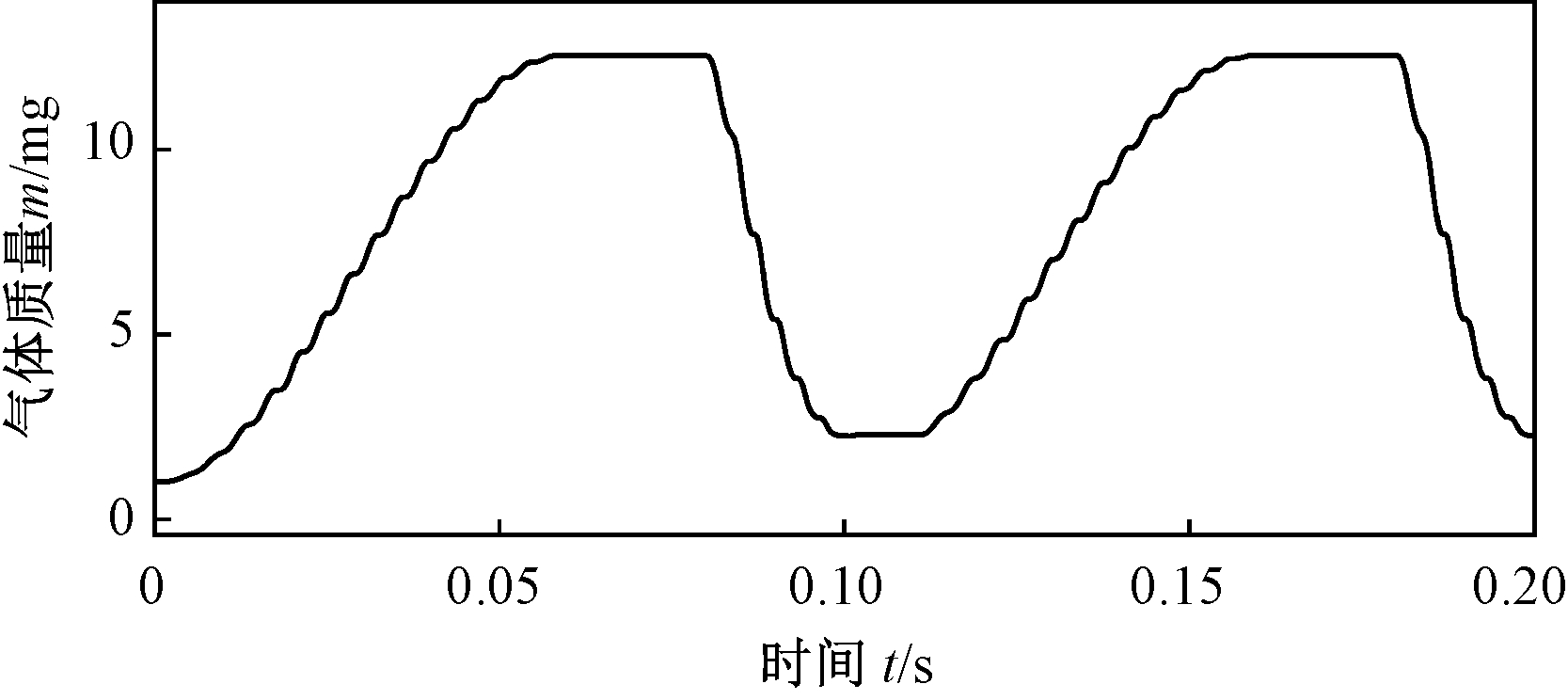

以转速600 r/min进行仿真,得到阀隙瞬时质量流量如图3所示;柱塞腔气体压力如图4所示;进、排气阀阀芯开口位移如图5所示;柱塞腔气体质量如图6所示。

图3 阀隙瞬时质量流量

Figure 3 Instantaneous mass flow rate of valve gap

图4 柱塞腔气体压力

Figure 4 Gas pressure in the plunger chamber

图5 进、排气阀阀芯开口位移

Figure 5 Inlet and exhaust valve spool opening displacement

图6 柱塞腔气体质量

Figure 6 Mass of gas in plunger chamber

进气阀关闭时气缸已进入压缩状态,这将导致进气阀吸气效率降低,一定程度上限制了排气量,同时压力脉动大会加剧热交换。

2.1.2 转速对压缩机工作性能的影响规律

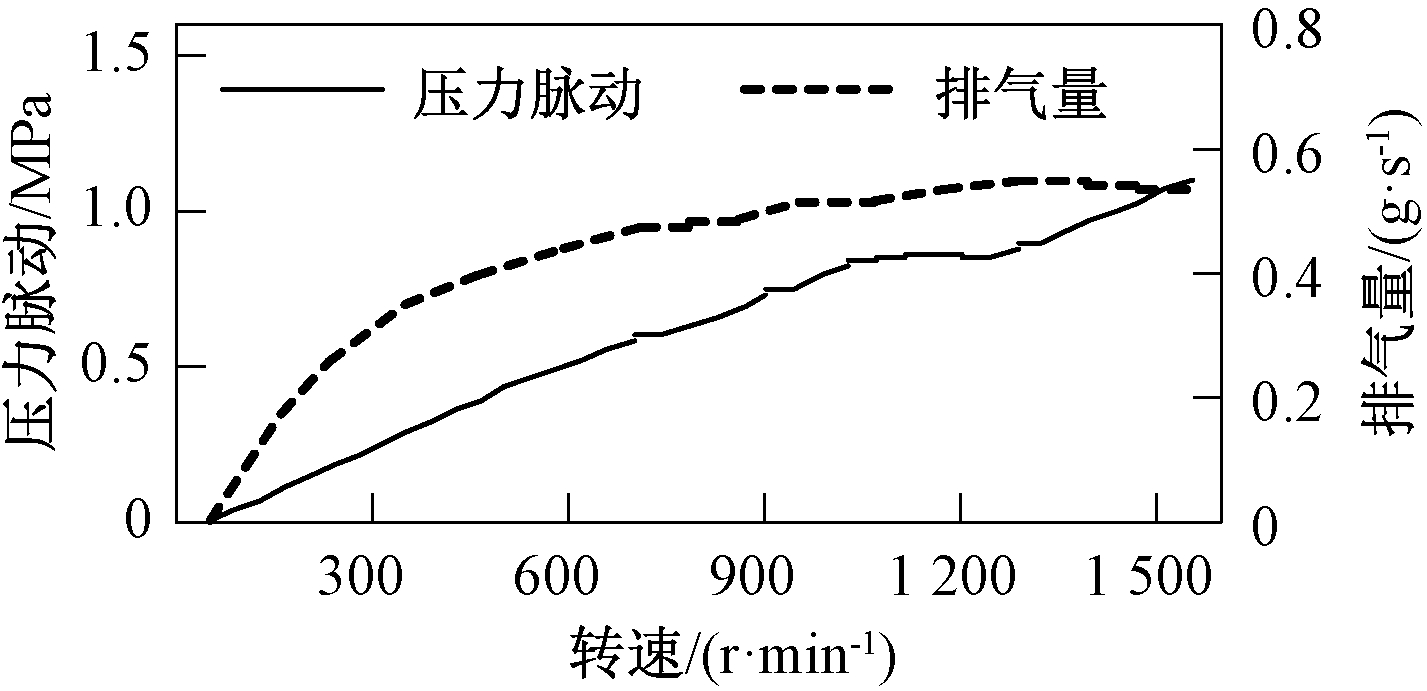

相关学者[12]已经注意到了转速对压缩机吸气质量的影响,其研究的环状阀同样存在着参数不易调整的问题,通过调整转速对应用单向阀的斜盘式压缩机进行建模与仿真,得到转速对压缩机工作性能的影响规律如图7所示。从结果来看,转速越高,压力脉动越明显,且由于阀门滞后严重,吸气的效率低下,甚至出现了随着转速提升,排气量反而降低的现象,故不能单纯依靠提高转速来提升排气量。

图7 转速对工作性能的影响

Figure 7 Influence of rotate speed on work performance

2.2 阀门参数对压缩机工作性能的影响

由2.1分析可知,压缩机阀门主要存在以下问题:①进气阀的滞后关闭降低了吸气效率;②排气阀的开启相对于进气阀较为迅速,这对于长期工作的阀门和压缩机是不利的;③排气阀参数选取不当时,阀门未能在当前周期完全关闭,导致刚排出的气体倒流。

阀芯在开启时主要受压力和弹簧力的作用,由于在压缩机工作过程中压力为主要参数,不易调整,这里针对弹簧力有关的弹簧刚度和弹簧预紧量进行调整[13]。选择转速为300 r/min的情况分别更改阀门参数进行分析。

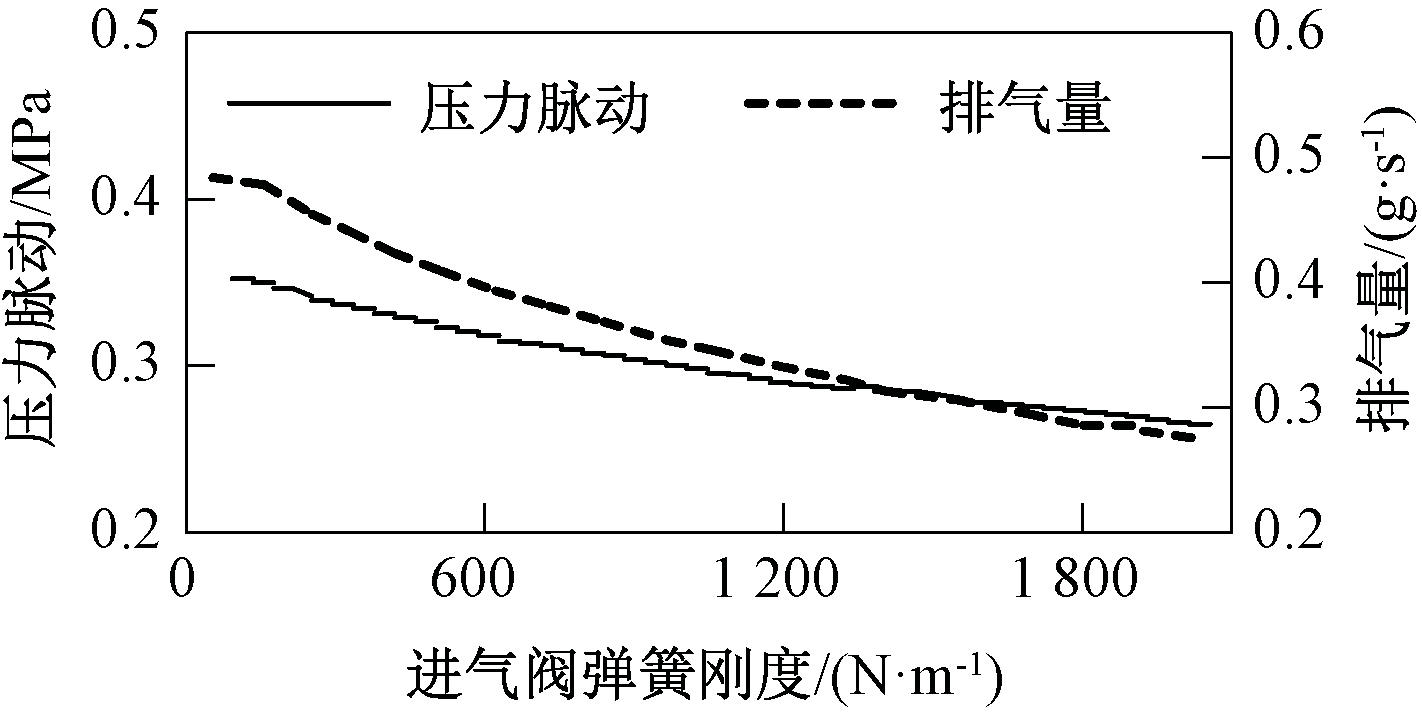

2.2.1 进气阀弹簧刚度的影响

调整进气阀弹簧刚度为1~2 000 N/m,其他参数不变,得到进气阀弹簧刚度对压缩机工作性能的影响规律如图8所示。由结果可知,增加进气阀刚度会使排气量明显降低,但有利于降低压力脉动。

图8 进气阀弹簧刚度对工作性能的影响

Figure 8 Influence of intake valve spring stiffness on work performance

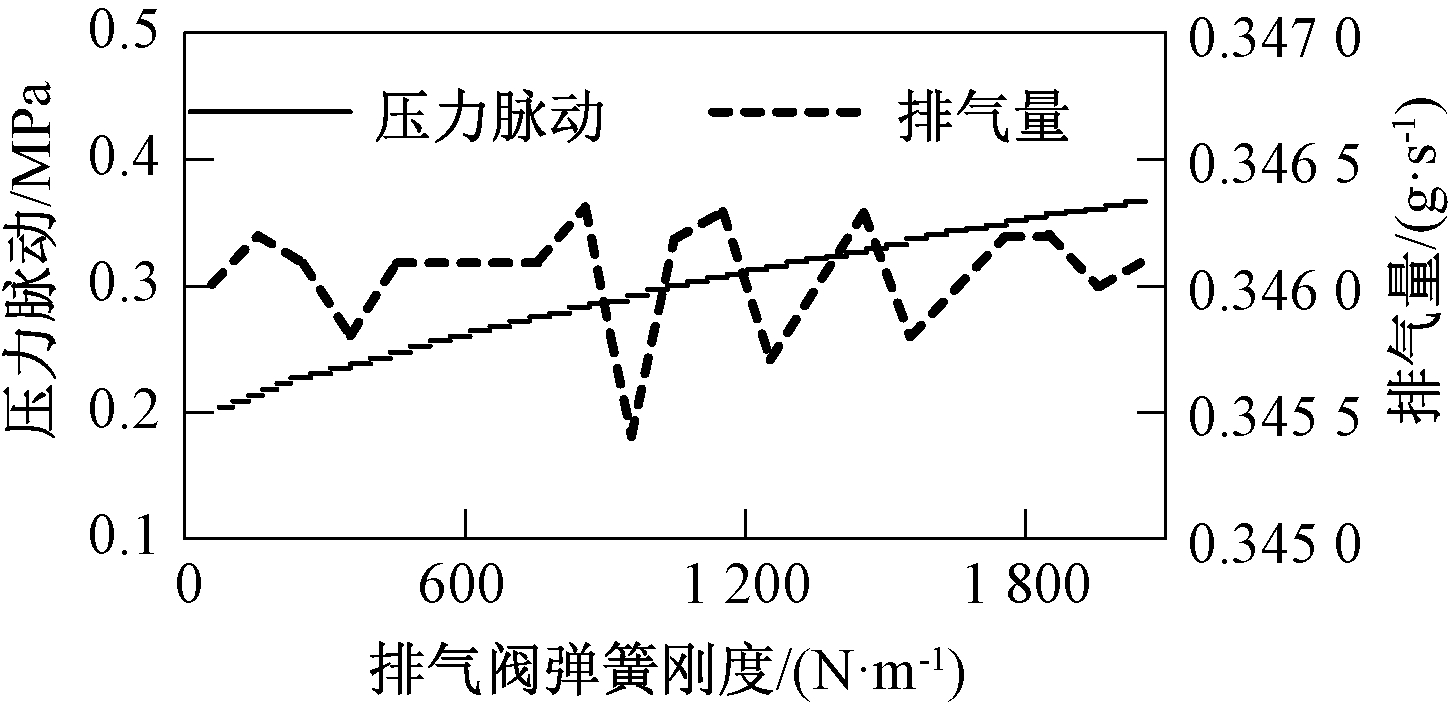

2.2.2 排气阀弹簧刚度的影响

调整排气阀弹簧刚度为1~2 000 N/m,得到排气阀弹簧刚度对压缩机工作性能的影响规律如图9所示。由结果可知,减小排气阀刚度对降低压力脉动有效果,但对排气量无明显影响。

图9 排气阀弹簧刚度对工作性能的影响

Figure 9 Influence of exhaust valve spring stiffness on work performance

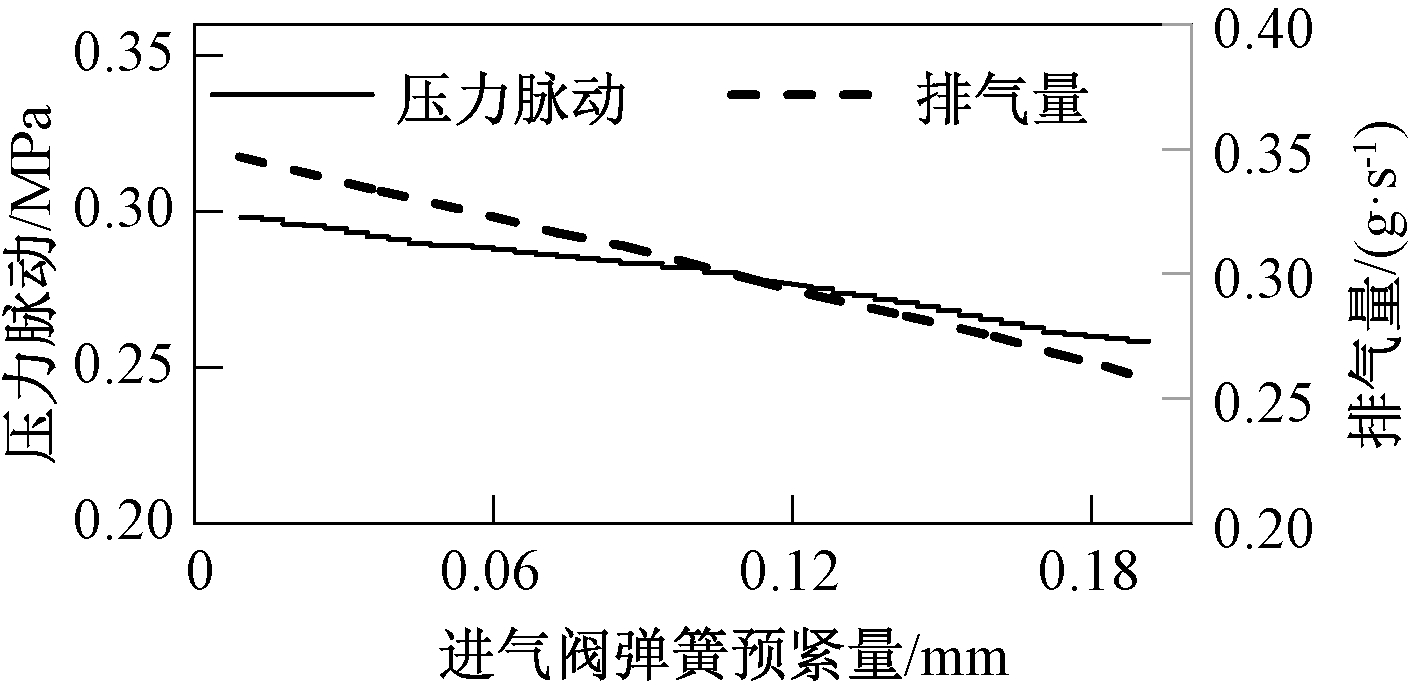

2.2.3 进气阀弹簧预紧量的影响

调整进气阀弹簧预紧量为0~0.2 mm,得到进气阀弹簧预紧量对工作性能的影响如图10所示。由图10可知,增加进气阀预紧量降低了压力脉动,但也降低了排气量。

图10 进气阀弹簧预紧量对工作性能的影响

Figure 10 Influence of intake valve spring preloaded quantity on work performance

2.2.4 排气阀弹簧预紧量的影响

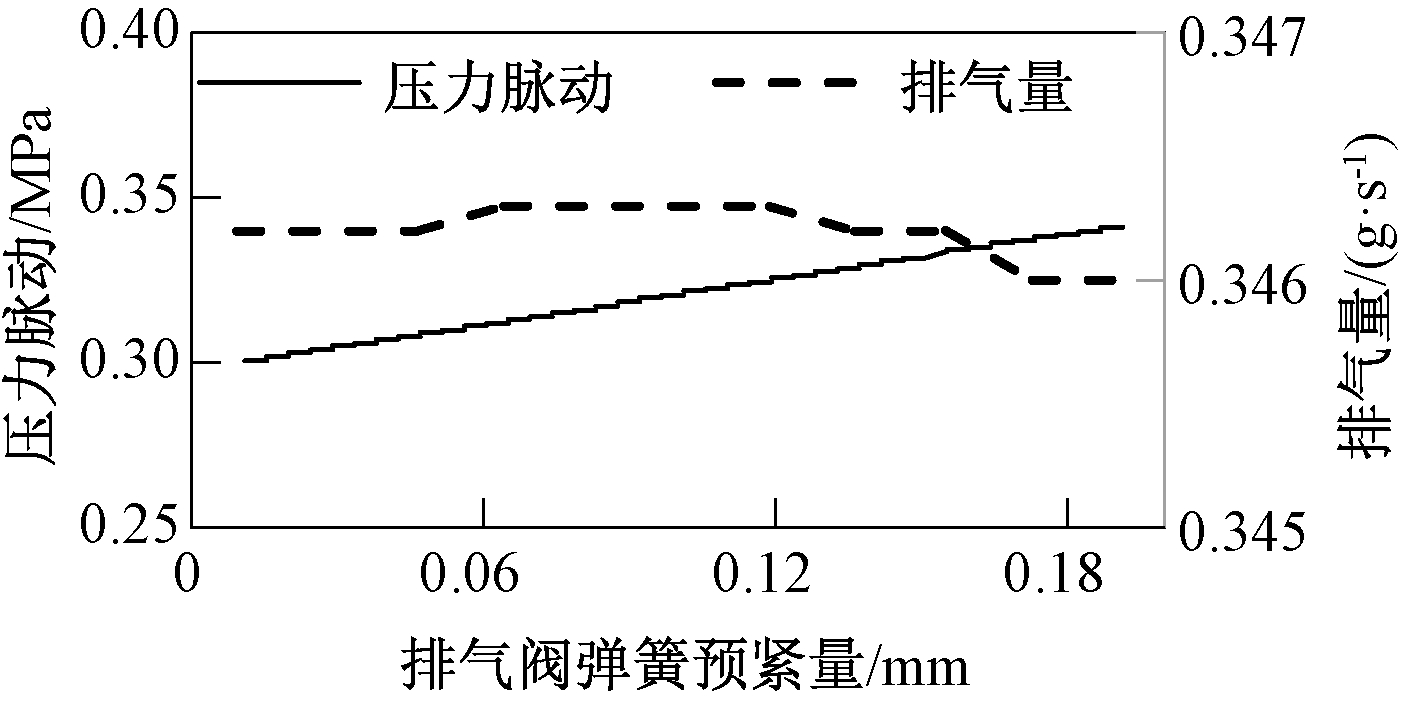

调整排气阀弹簧预紧量为0~0.2 mm,得到排气阀弹簧预紧量对工作性能的影响如图11所示。由图11可知,增加排气阀预紧量增加了压力脉动,但预紧量过大使阀门难以打开,降低了排气量。

图11 排气阀弹簧预紧量对工作性能的影响

Figure 11 Influence of exhaust valve spring preloaded quantity on work performance

2.3 阀门参数对压缩机工作特性的影响分析

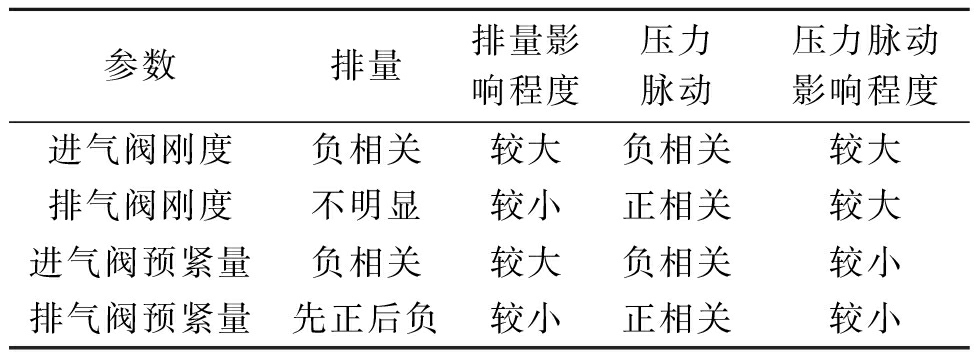

由以上分析得到阀门参数对压缩机性能的影响情况如表2所示,可以看出阀门参数对压缩机工作性能的影响是非常复杂的,不能仅依靠调整其中某一个阀门参数来优化压缩机的工作性能,其实质是参数匹配问题。

表2 阀门参数对压缩机性能的影响

Table 2 Influence of valve parameters on compressor performance

参数排量排量影响程度压力脉动压力脉动影响程度进气阀刚度负相关较大负相关较大排气阀刚度不明显较小正相关较大进气阀预紧量负相关较大负相关较小排气阀预紧量先正后负较小正相关较小

3 压缩机工作性能优化

对多级斜盘式压缩机来说,各级柱塞的驱动转速显然是一致的,这就要求首先要确定一个合理统一的转速,再通过调整各级阀门参数使压缩机性能最优。

3.1 多级压缩机每级气缸的工作性能优化

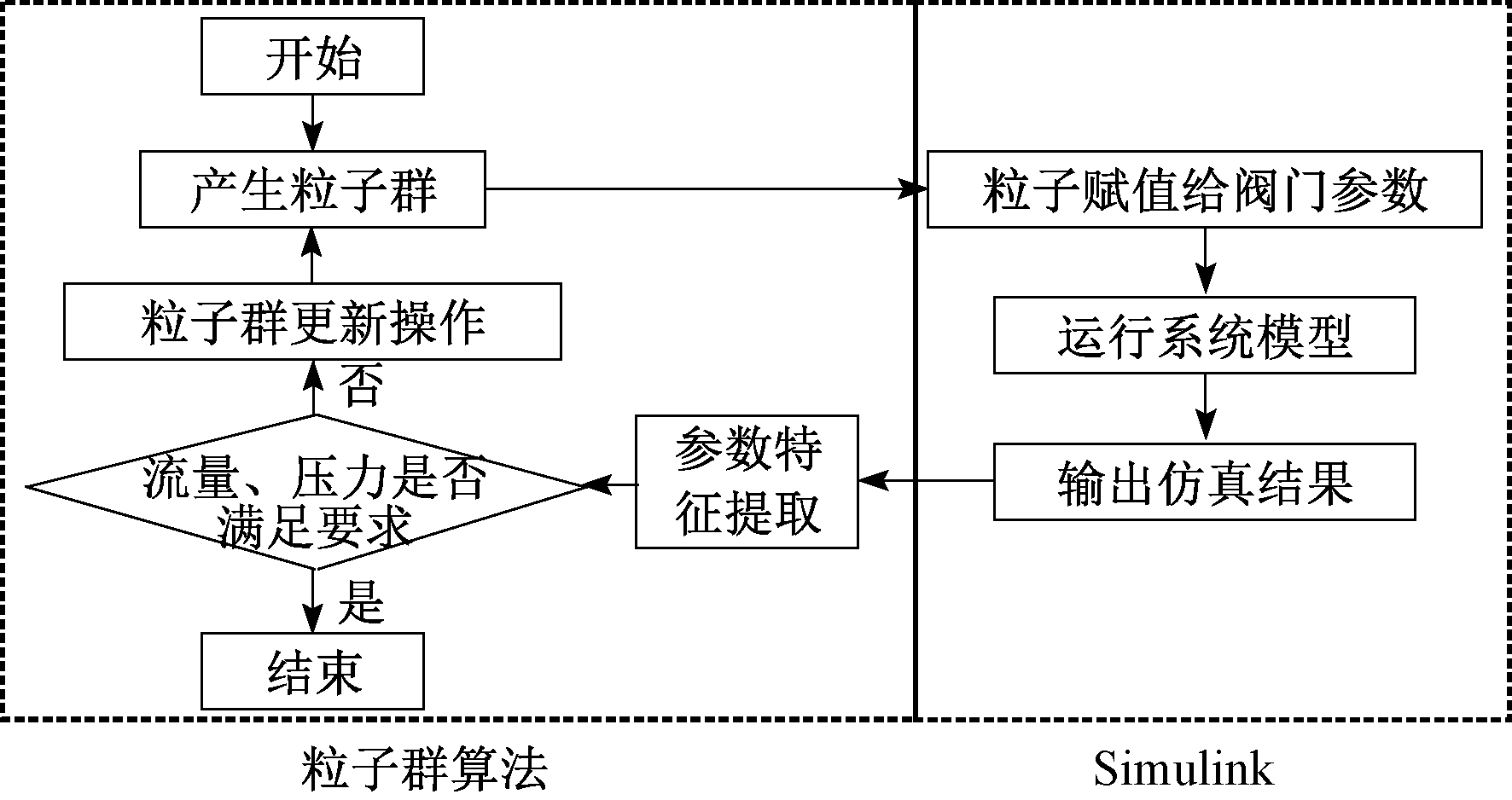

先优化每一级气缸的阀门参数和其匹配的最佳转速,此处以两级为例。采用粒子群优化算法优化每级气缸的工作性能[14]。对Simulink仿真结果曲线特征进行处理,提取进气阀进气结束后、排气阀排气结束后缸内气体质量msmax、mdmax,进、排气阀回流气体质量msback、mdback,排气阀打开时压力脉动pi等,组合成优化算法的目标函数,优化的主要思路如图12所示。对于压缩机工作性能应有:排气量尽量大、压力脉动尽量小、阀芯位移变化合理、阀芯响应速度快等。响应速度和开度间接影响着排气量,一周期内排气量m与提取出的特征之间的关系为

图12 粒子群算法用于压缩机单向阀系统流程

Figure 12 Particle swarm optimization for compressor check valve system

m=ms-md=(msmax-msback)-

(mdmax-mdback)。

(20)

确定优化目标函数为

(21)

式中:c1、c2为加权因子,分别为0.006 7、1,优化过程中根据两项优化目标的数量级差异和优化结果进行调整;n为压缩机转速,r/min。

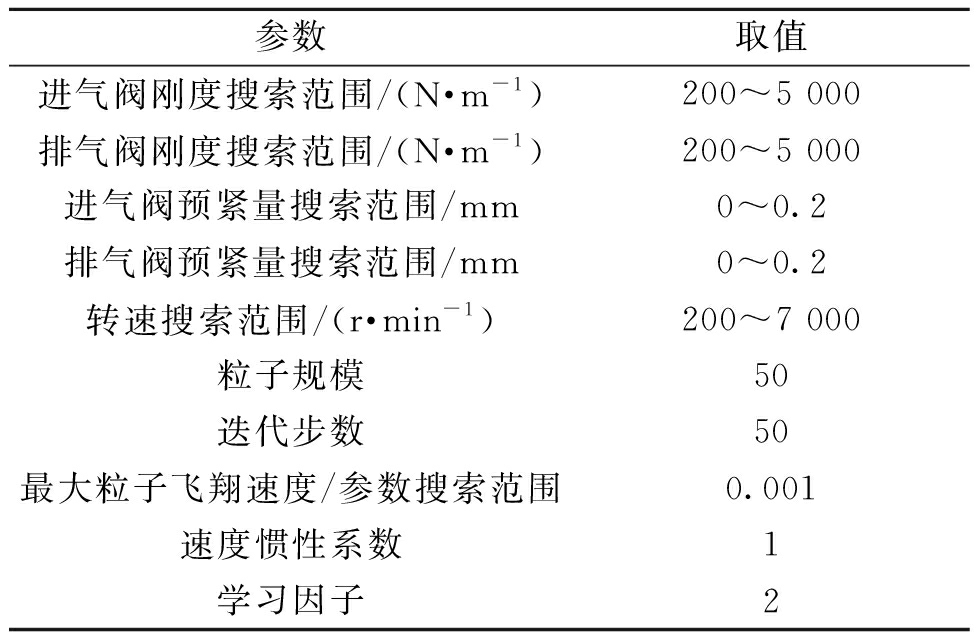

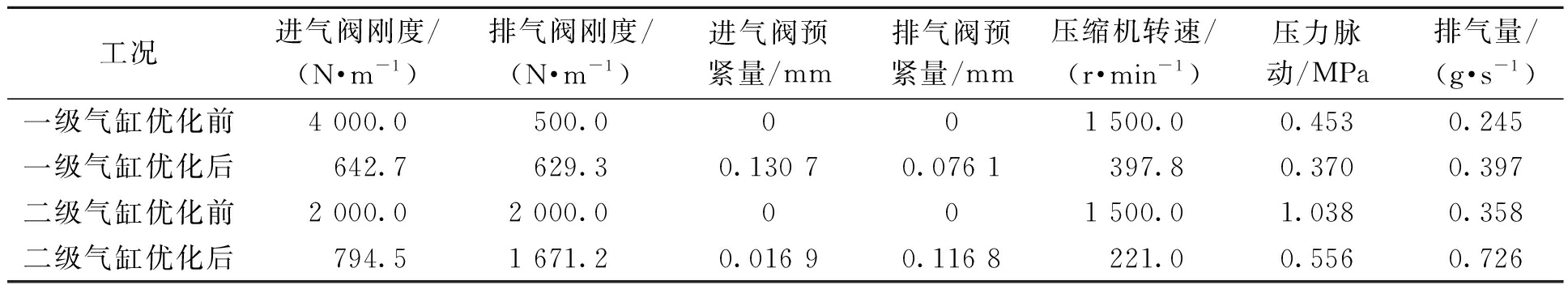

优化参数设置如表3所示,优化结果如表4所示。由优化结果知,各级单气缸优化后排气量有了大幅提升,压力脉动也有所降低。

表3 粒子群优化参数

Table 3 Particle swarm optimization parameter

参数取值进气阀刚度搜索范围/(N·m-1)200~5 000排气阀刚度搜索范围/(N·m-1)200~5 000进气阀预紧量搜索范围/mm0~0.2排气阀预紧量搜索范围/mm0~0.2转速搜索范围/(r·min-1)200~7 000粒子规模50迭代步数50最大粒子飞翔速度/参数搜索范围0.001速度惯性系数1学习因子2

表4 变转速各级参数优化情况

Table 4 Optimization of various parameters at variable speed

工况进气阀刚度/(N·m-1)排气阀刚度/(N·m-1)进气阀预紧量/mm排气阀预紧量/mm压缩机转速/(r·min-1)压力脉动/MPa排气量/(g·s-1)一级气缸优化前4 000.0500.0001 500.00.4530.245一级气缸优化后642.7629.30.130 70.076 1397.80.3700.397二级气缸优化前2 000.02 000.0001 500.01.0380.358二级气缸优化后794.51 671.20.016 90.116 8221.00.5560.726

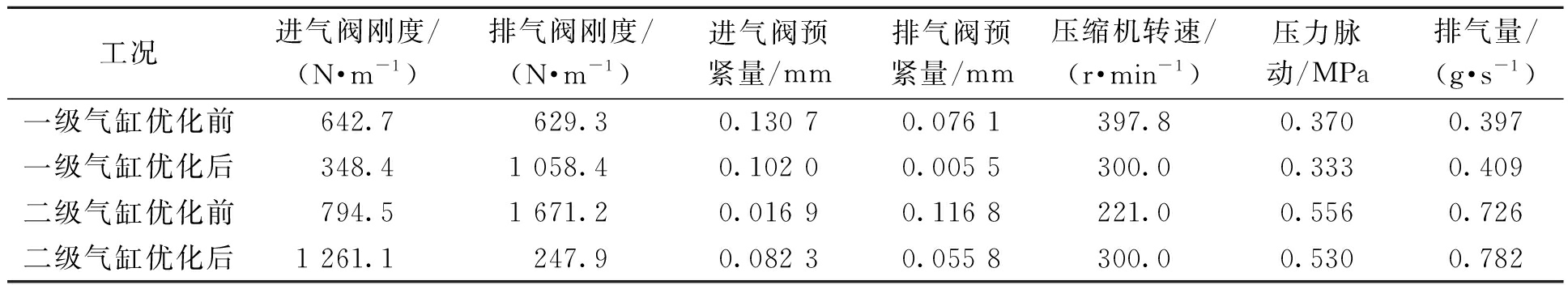

3.2 多级压缩机每级气缸的阀门参数优化

统一转速为300 r/min,将转速改为常量,优化目标不变,对其进行寻优,优化结果如表5所示。可以看出,多级压缩机系统优化后的最优阀门参数均有较大改变,故对于调整转速后的压缩机,单独针对阀门参数的优化是十分有必要的。经过二次优化,多级压缩机各级压力脉动降低到了合理范围,且排气量得到了大幅提升。

表5 定转速各级参数优化情况

Table 5 Optimization of various parameters at constant speed

工况进气阀刚度/(N·m-1)排气阀刚度/(N·m-1)进气阀预紧量/mm排气阀预紧量/mm压缩机转速/(r·min-1)压力脉动/MPa排气量/(g·s-1)一级气缸优化前642.7629.30.130 70.076 1397.80.3700.397一级气缸优化后348.41 058.40.102 00.005 5300.00.3330.409二级气缸优化前794.51 671.20.016 90.116 8221.00.5560.726二级气缸优化后1 261.1247.90.082 30.055 8300.00.5300.782

4 结论

(1)将参数多样的单向阀应用于各级阀门应区别对待的多级斜盘式空气压缩机上,其工作特性与单向阀阀门参数、工作转速等因素有关。压缩机性能提高的关键是转速与阀门参数的配合。

(2)进气阀在工作过程中占主导地位,其参数对压缩机性能的影响较排气阀来说更大,增加进气阀弹簧刚度和预紧量会降低压力脉动和排量,增加排气阀刚度和预紧量会增加压力脉动,根据需求探寻其最佳的参数组合对提升压缩机的工作性能具有实际意义。

(3)本文将粒子群优化算法应用于多级斜盘式压缩机工作性能优化上,使压缩机压力脉动得到改善的同时大幅提升了排气量,指出并验证了一种多级压缩机各级气缸阀门参数确定的思路。

[1] DENG Y P, MIAO N, LIU Y S, et al. Investigation on cooling efficiency of a 3D-printed integrated inter cooler applicable to a miniature multi-stage compressor[J]. International journal of refrigeration, 2019, 100: 295-306.

[2] 苗娜. 非充分冷却条件下全无油微型高压空压机效率评估研究[D]. 武汉: 华中科技大学, 2019.

MIAO N. Study on efficiency evaluation of oil-free miniature high pressure air compressor under insufficient cooling conditions[D]. Wuhan: Huazhong University of Science and Technology, 2019.

[3] 宋占凯. 二维(2D)微型中压空压机的设计与研究[D]. 杭州: 浙江工业大学, 2020.

SONG Z K. Design and research of two-dimensional(2D)micro medium pressure air compressor[D]. Hangzhou: Zhejiang University of Technology, 2020.

[4] 李国强, 叶鹏, 毛京兵, 等. 微型高压压缩机菌状阀设计方法[J]. 液压气动与密封, 2019, 39(12): 11-13.

LI G Q, YE P, MAO J B, et al. Design method of mushroom valve for high-pressure micro-compressor[J]. Hydraulics pneumatics & seals, 2019, 39(12): 11-13.

[5] TAO W, GUO Y, HE Z L, et al. Investigation on the delayed closure of the suction valve in the refrigerator compressor by FSI modeling[J]. International journal of refrigeration, 2018, 91: 111-121.

[6] EGGER A, ALMBAUER R, DÜR L, et al. Multi-response optimization applied to a mechanically assisted reed valve of a hermetic reciprocating compressor[J]. International journal of refrigeration, 2020, 119: 119-130.

[7] 李洋, 焦宗夏, 吴帅. 应用单向阀配流的高频往复泵的流量特性分析及优化设计[J]. 机械工程学报, 2013, 49(14): 154-163.

LI Y, JIAO Z X, WU S. Flow characteristics analysis and optimization design of high frequency reciprocation pump applying check valve to rectification[J]. Journal of mechanical engineering, 2013, 49(14): 154-163.

[8] 杨国来, 满万鑫, 李新峰, 等. 直驱式小型往复泵流量特性分析及优化[J]. 液压气动与密封, 2019, 39(1): 27-31.

YANG G L, MAN W X, LI X F, et al. Flow characteristics analysis and optimization of linear driving minitype reciprocation pump[J]. Hydraulics pneumatics & seals, 2019, 39(1): 27-31.

[9] 吴业正. 往复式压缩机数学模型及应用[M]. 西安: 西安交通大学出版社, 1989.

WU Y Z. Mathematical model and application of reciprocating compressor [M]. Xi′an: Xi′an Jiaotong University Press, 1989.

[10] 闫扬义, 苏智剑, 朱惠玉, 等. 斜盘式空气压缩机压缩与膨胀热力过程的数值分析[J]. 流体机械, 2016, 44(9): 31-35.

YAN Y Y, SU Z J, ZHU H Y, et al. Numerical analysis of the compression and expansion process for swash plate air compressor[J]. Fluid machinery, 2016, 44(9): 31-35.

[11] 吴沛宜,马元. 变质量系统热力学及其应用[M]. 北京: 高等教育出版社, 1983.

WU P Y, MA Y. Thermodynamics of variable mass systems and their applications [M]. Beijing: Higher Education Press, 1983.

[12] 邓亦攀, 苗娜, 刘银水, 等. 微型高压压缩机效率的数值分析[J]. 液压与气动, 2019(11): 63-68.

DENG Y P, MIAO N, LIU Y S, et al. Numerical analysis on efficiency of a miniature high pressure compressor[J]. Chinese hydraulics & pneumatics, 2019(11): 63-68.

[13] 安继萍, 李新洪, 张治彬, 等. 自动化轻气炮中单向阀的分析与设计[J]. 液压气动与密封, 2019, 39(3): 51-55.

AN J P, LI X H, ZHANG Z B, et al. Analysis and design of check valve for automated light gas gun[J]. Hydraulics pneumatics & seals, 2019, 39(3): 51-55.

[14] HANNACHI M, ELBEJI O, BENHAMED M, et al. Optimal torque maximum power point technique for wind turbine: proportional-integral controller tuning based on particle swarm optimization[J]. Wind engineering, 2021, 45(2): 337-350.