0 引言

近年来,用于远程高压输电和光纤通信的海底电缆在海上风电工程中发挥的重要作用日益明显[1-2]。作为海上风电场输入、输出的连接线路,海缆是否安全、稳定、可靠直接影响到风电场能否正常运行。因此,有必要对复杂外部环境下海缆结构在敷设施工和运行时的受力特征进行细致深入的研究,以期提高海缆结构的安全性和可靠性。

复合光纤电缆结构复杂,相关学者对其力学特性进行了大量研究并取得了丰富的科研成果。张旭等[3]建立典型单内铠光电复合海底电缆有限元模型,采用拉伸试验仿真与实物测试结果比较,证明了铠装层建模方法的可行性与准确性;卢志飞等[4]根据海缆拉伸的力学特点对结构进行简化,通过有限元计算模拟了海缆的拉伸过程;卢正通等[5]通过对电缆在施工过程中的受力情况进行数学建模和分析,预测海底电缆在敷设过程受到的最大张力和挤压力情况;卢志飞等[6]采用流固耦合有限元建模方法,通过提取仿真计算得到的数据,对海底电缆各重要结构层的应力、位移及加速度进行了分析;王光斌等[7]通过建立实时考虑外部环境温度和介质损耗的热路模型,结合试验研究电缆的温升特性;邵冬亮等[8]以典型的走滑断层为依托,建立了海床-海缆相互作用的数值仿真模型,得到了海缆典型结构层的位移、应变以及应力等变化规律。

三芯光纤复合海缆在施工期敷设以及正常通电运行状态时,在各种复杂外部受力作用下不同位置常会发生非同步的扭转变形[9-10],而在如何建立可行的精细化有限元模型进行海缆结构扭转作用数值仿真等方面缺少相关研究。因此,本文基于有限元软件ABAQUS,主要研究220 kV三芯光纤复合海缆运行时受到外力发生扭转变形时的受力特征,获取外部铠装钢丝层、内部铜导体结构和两根通信光单元的应力等主要仿真计算结果,研究三芯光纤复合海底电缆发生扭转错动时的主要结构的力学特征,以期为相关学者利用有限元模拟海缆受力提供参考。

1 三芯光纤复合海底电缆内部结构

1.1 海缆剖面结构

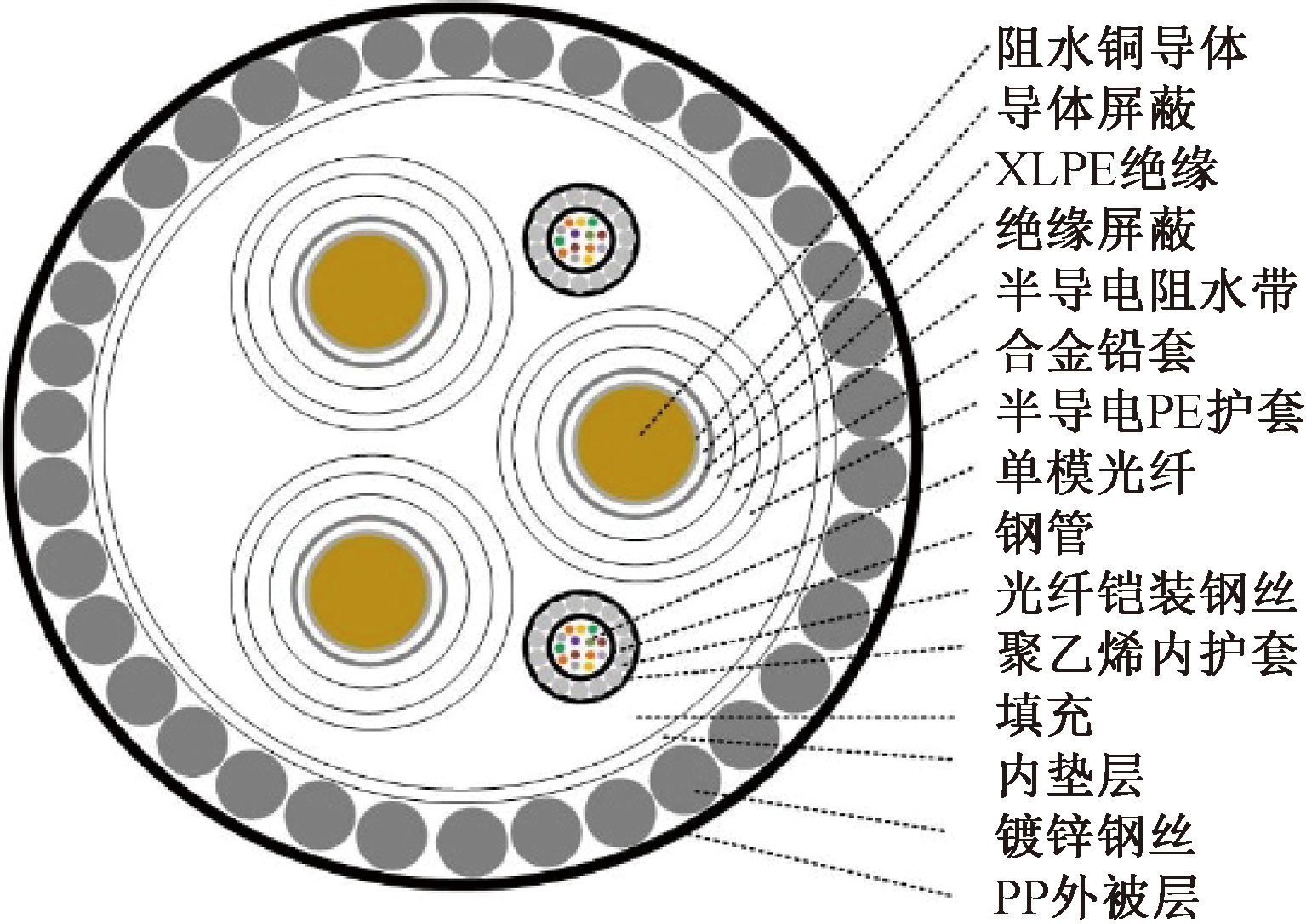

本文以相关工程中使用的HYJQF41-F-127型220 kV三芯光纤复合海缆为例,该海缆主要由内部铜导体线芯、光单元(外部由铠装钢丝填充保护)及外部材料组成,其典型结构剖面如图1所示。线芯材料具体主要由阻水铜导体组成,外部设置有导体屏蔽、绝缘层、护套等各种保护材料;外层保护材料包括PP内垫层、镀锌钢丝和PP外被层。其中,3个阻水铜导体由导电铜丝组成;聚乙烯内护套、铠装钢丝、钢管和多根单模光纤经过绞合形成通信光单元;外部镀锌钢丝同样以绞合方式构成海缆外部的铠装钢丝层。

图1 海缆结构剖面图

Figure 1 Cross section of submarine cable structure

1.2 海缆绞合层结构

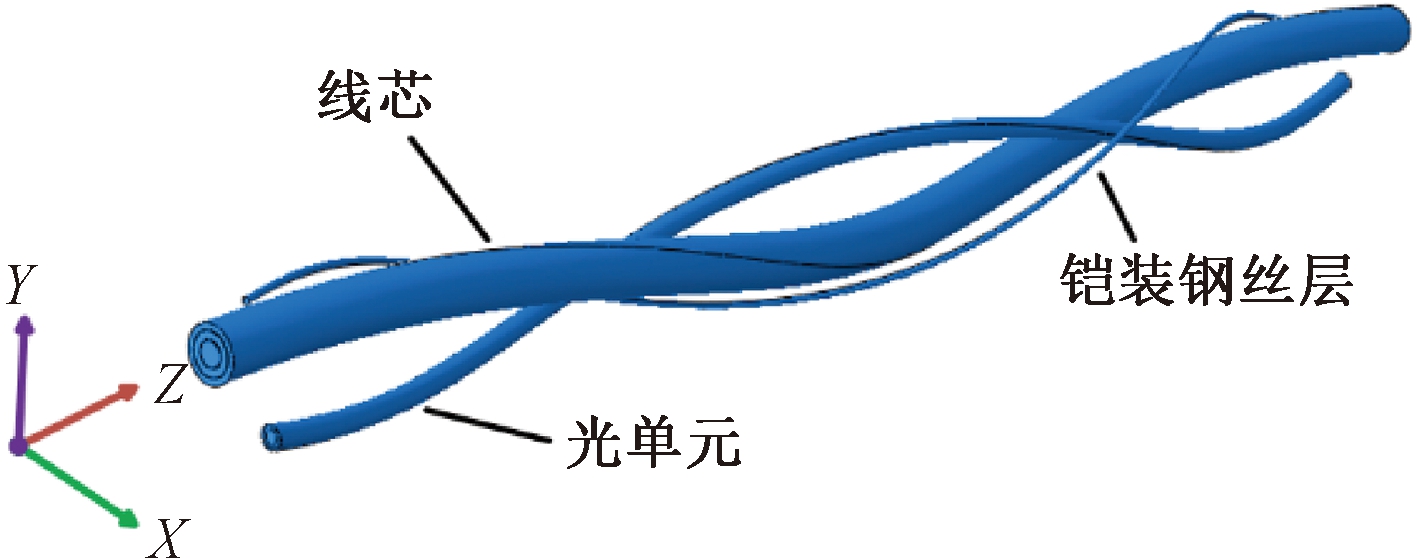

三芯光纤复合海底电缆内部的线芯、光单元和铠装钢丝层局部结构如图2所示。海缆直径为25 cm,内部结构复杂。线芯、光单元和铠装钢丝层均是螺旋体结构,线芯、光单元构成里侧顺时针方向的绞合层,铠装钢丝构成外侧逆时针方向的绞合层,节距均为200 cm,其他部分为非绞合层。

图2 绞合层结构示意图

Figure 2 Schematic diagram of twisted structure

2 海缆有限元模型

2.1 模型构建与网格划分

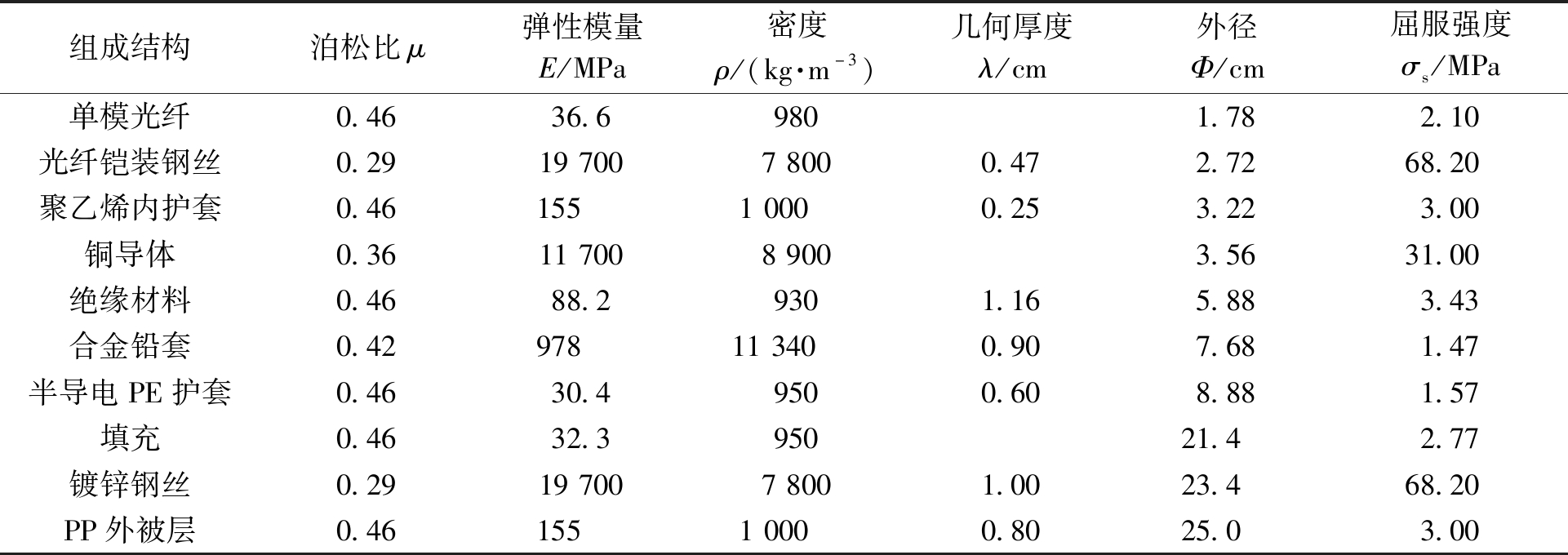

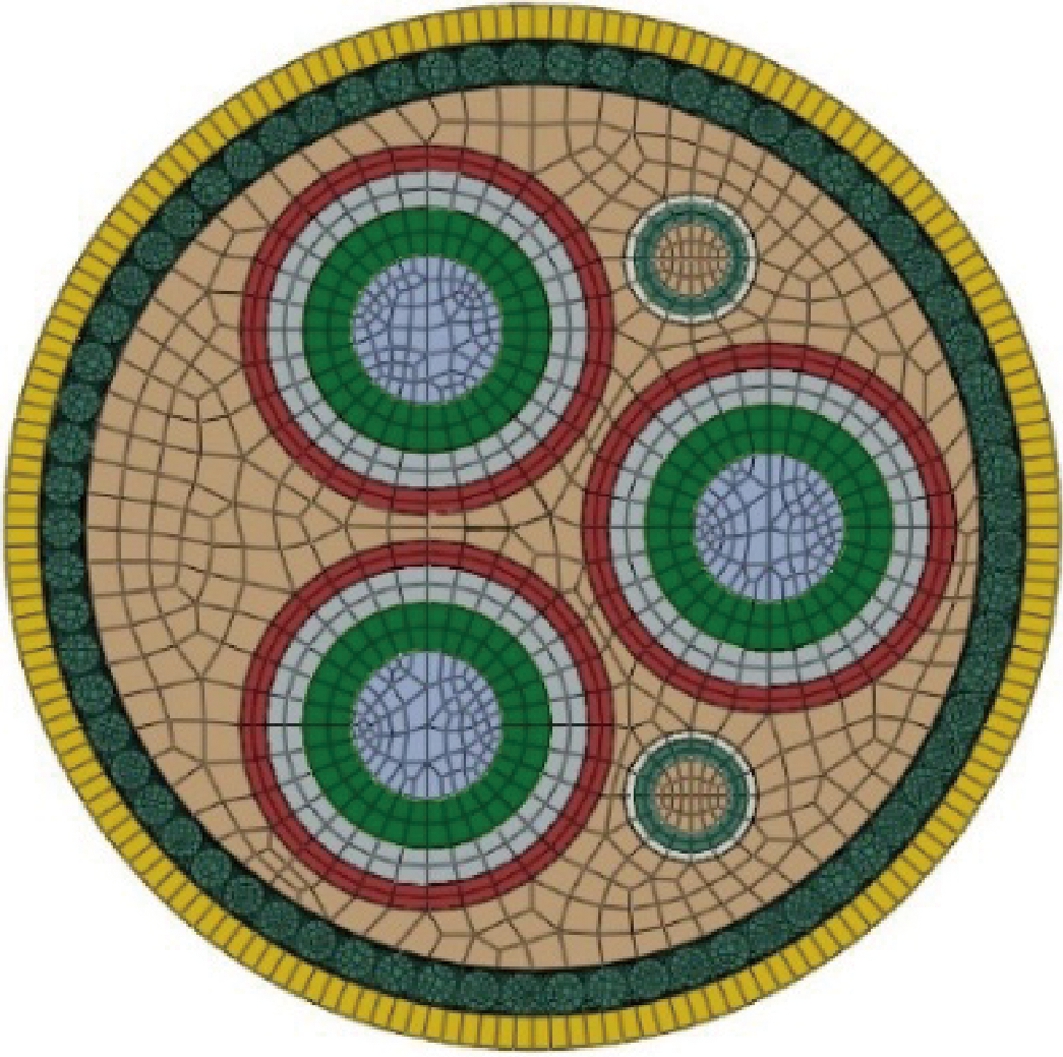

海缆内部组成结构复杂,为降低仿真模型计算难度,同时保证仿真计算的有效性和准确度,需要对海缆有限元计算模型的几何结构进行适度合理的简化[11]。由于外围填充材料的几何厚度较薄,因此将内垫层与其进行合并处理,降低有限元网格划分难度,同时提高求解速度;根据材料属性的相似性特征,将导体屏蔽、绝缘屏蔽与XLPE绝缘简化为整体一层;半导电阻水带几何尺寸较薄,机械强度弱,计算中不考虑;三芯光纤层内部钢管与单模光纤单独合并为一个整体参与计算,外层设置的铠装钢丝简化为一层有厚度的实体。简化后海缆参数如表1所示。由于海缆线芯、光单元和铠装钢丝层均是螺旋体结构,建立几何模型时,根据上述结构尺寸,采用点、线、面、体的递进建模思路,首先通过各结构的圆心建立螺旋线,由截面沿相对应的螺旋线方向拉伸成体。各构件经过装配最终组建整体结构。

表1 材料计算参数[8]

Table 1 Material parameters[8]

组成结构泊松比μ弹性模量E/MPa密度ρ/(kg·m-3)几何厚度λ/cm外径Φ/cm屈服强度σs/MPa单模光纤0.4636.69801.782.10光纤铠装钢丝0.291970078000.472.7268.20聚乙烯内护套0.4615510000.253.223.00铜导体0.361170089003.5631.00绝缘材料0.4688.29301.165.883.43合金铅套0.42978113400.907.681.47半导电PE护套0.4630.49500.608.881.57填充0.4632.395021.42.77镀锌钢丝0.291970078001.0023.468.20PP外被层0.4615510000.8025.03.00

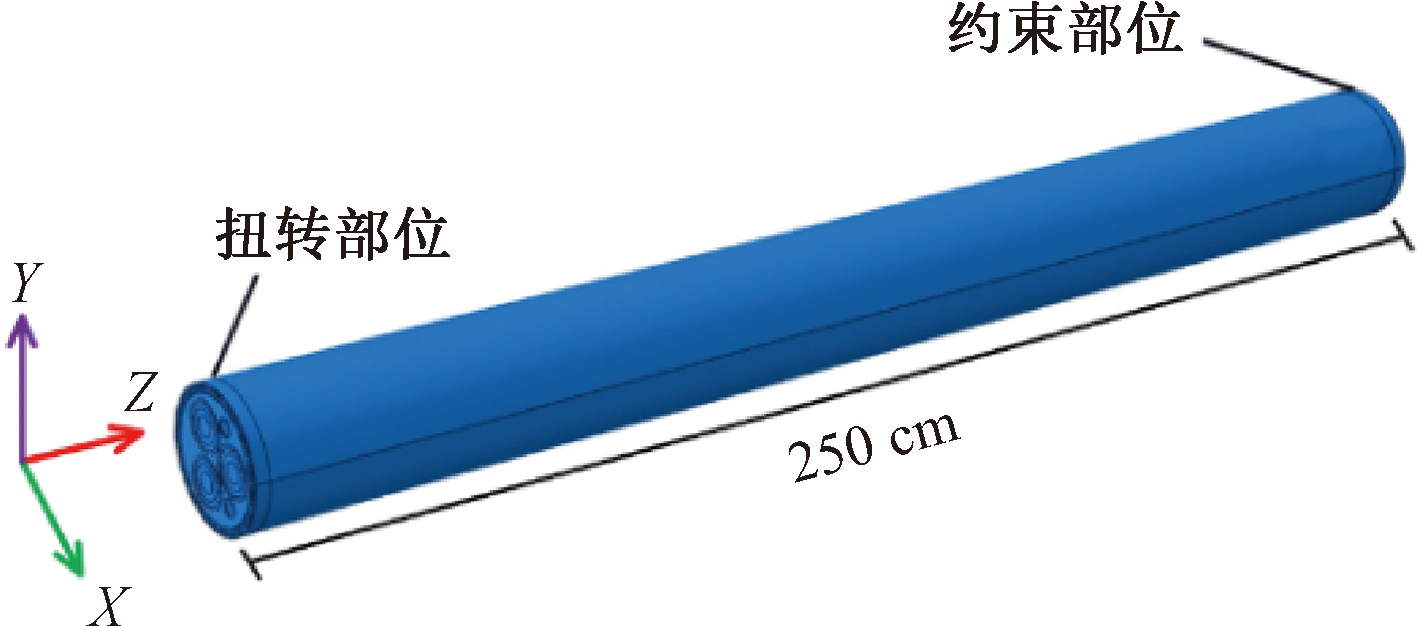

计算采用的海缆模型为三维立体结构,在内部结构的网格划分时,轴向螺旋方向上每个实体单元实际长度最大不超过0.05 m,有效保证计算精度。考虑到仿真过程中海缆的受力屈服,外部扭转荷载作用下实体单元的变形、扭转速度和加速度等典型的动力特性,需选用软件内置六面体C3D8R实体单元进行非线性计算;为避免模型求解时局部约束作用导致明显的端部效应,模型轴向长度L(即端部之间有效约束距离)取为2.5 m。模型网格划分情况如图3所示,仿真模型整体网格数量约6万个,材料应力应变关系在软件中均采用理想弹塑性模型。

图3 海缆剖面网格划分

Figure 3 Mesh division of submarine cable′s cross section

2.2 显式动力计算与接触控制

由于三芯海缆含有多个绞合层,进行扭转仿真求解时涉及高度非线性计算,为保证计算效率和求解精度,计算方法采用显式动力计算,该方法基于显式积分法则,通过使用对角或集总单元质量矩阵得以实现[12]。海缆模型仿真计算过程中,铠装钢丝层、铜导体、光单元及其他结构各层之间单元会发生相对错动,需要选择合适的接触计算方法,避免相互渗透侵入,进而影响仿真结果的准确性。考虑到扭转过程中单元上的节点会接触到另一个单元上的任意表面,接触特征具有不确定性,因此,本文使用显式分析模块的自动接触算法[13]。

2.3 计算方案

本文海缆计算模型采用笛卡尔直角坐标系,令坐标原点位于截面圆心位置,并将铜导体、光单元的绞合方向定义为顺时针方向。考虑到工程实际中,外力扭转作用引发PP外被层运动导致海缆自外而内的受力变形,因此,在模型左右两端部位置采用壳单元各建立1个轴向宽度为0.02 m的圆环形薄壳刚体组件,以共节点形式分别绑定于PP外被层端部最外侧部位,通过对一端的刚体组件进行全约束作用,对另一端刚体组件作用不同扭转方向、不同角度的扭转荷载,设置扭转时间t=0.5 s,由端部刚体组件扭转驱动整体相对运动,示意图如图4所示。

图4 模型荷载施加示意图

Figure 4 Schematic diagram of loads on model

3 海缆结构的扭转特性分析

对海缆模型的左端设置角度为30°(即每米扭转角度为12°)、顺时针方向的扭转荷载,非线性动力计算完成后整理不同加载时间t下主要结构(以外部铠装钢丝层、线芯内铜导体和光单元为例)的应力等计算数据展开结构受力状态分析。

3.1 应力分布特征

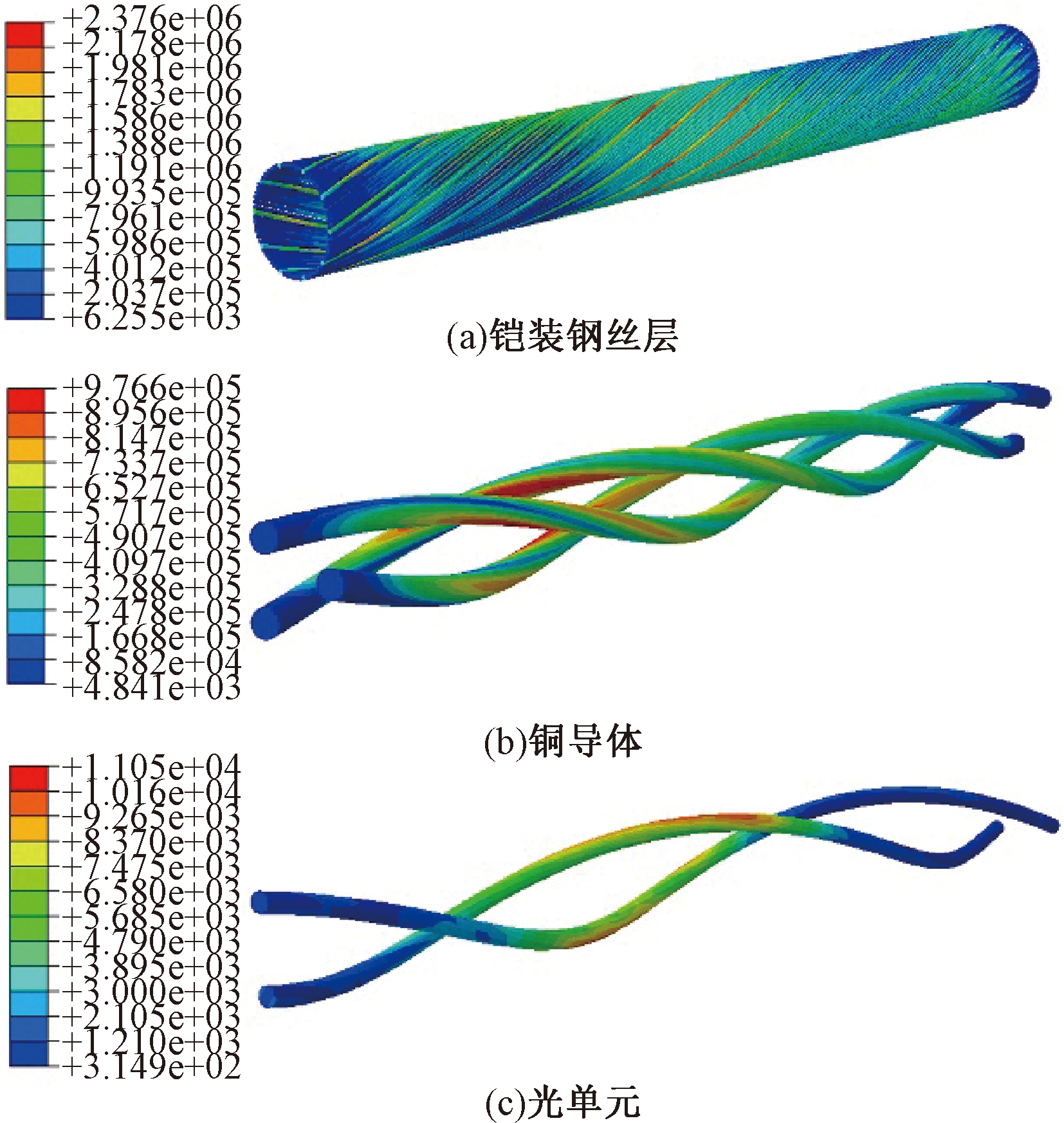

海缆各结构扭转后最终应力计算结果如图5所示。可以看出,对于海缆铠装钢丝层而言,轴向长度为1.25 m位置受力较大,应力集中明显,普遍0.60 MPa以上,其余较小,最大为2.38 MPa;铜导体应力在两端部小于中部靠近左端面一侧接近海缆中心位置处,最大约为0.98 MPa,约为屈服强度的3.2%;光单元最大应力在中部靠近左端面一侧远离中心位置处,最大仅为0.01 MPa。

图5 海缆扭转后应力云图(Pa)

Figure 5 Stress contour of torsional submarine cable(Pa)

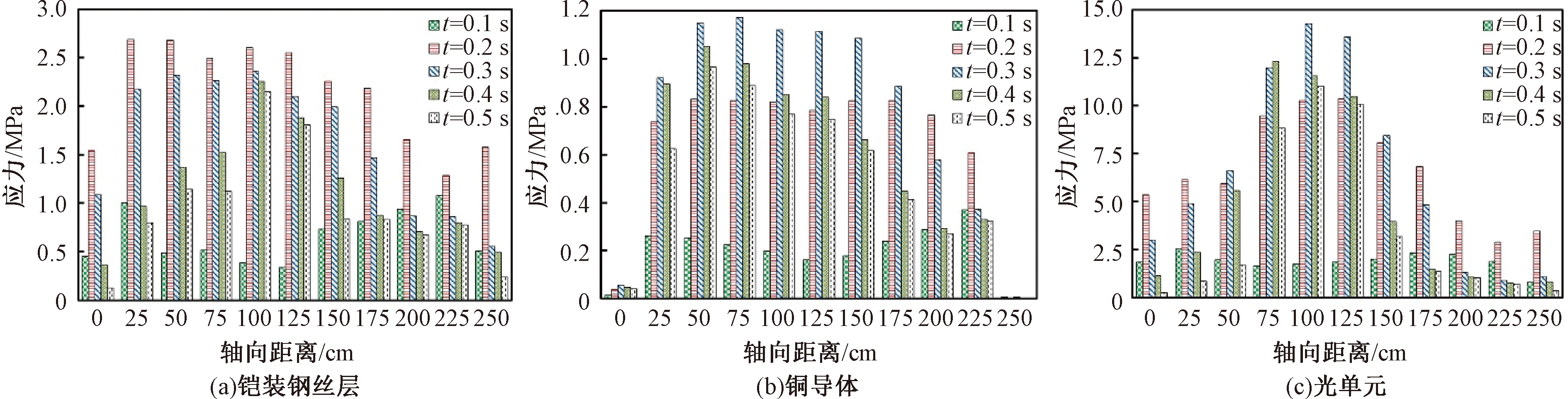

提取加载时间t=0.1~0.5 s时海缆铠装钢丝层、铜导体、光单元在轴向不同位置处的应力,如图6所示。由图6可知,整个扭转过程中各位置处铠装钢丝层应力表现为先增大后减小的趋势,最大值出现在0.2 s左端部附近;在0.2~0.3 s时应力主要集中在中部靠近左端部一侧;在0.5 s时应力主要集中在中部约100~125 cm,即0.4L~0.5L内,在整个扭转过程中,结构应力越来越集中于中部1.25 m位置靠近左端部一侧。铜导体应力均表现为先增大后减小的趋势,而两端部应力始终较低,处于0~0.4 MPa水平,约为屈服强度的1.3%;在0.1~0.3 s内轴向上应力基本维持在同一水平;0.3 s后随着扭转幅度的增加,应力最大值主要向左端部50~75 cm,即0.2L~0.3L处集中。光单元应力亦表现为先增大后减小的趋势,在0.1 s内轴向位置应力基本维持在同一水平;0.1 s之后随着扭转幅度的增加,应力逐渐增大,最大值主要出现在中部附近75~125 cm,即0.3L~0.5L处。

图6 海缆应力演化特征

Figure 6 Stress evolution characteristics of submarine cable

3.2 扭转过程分析

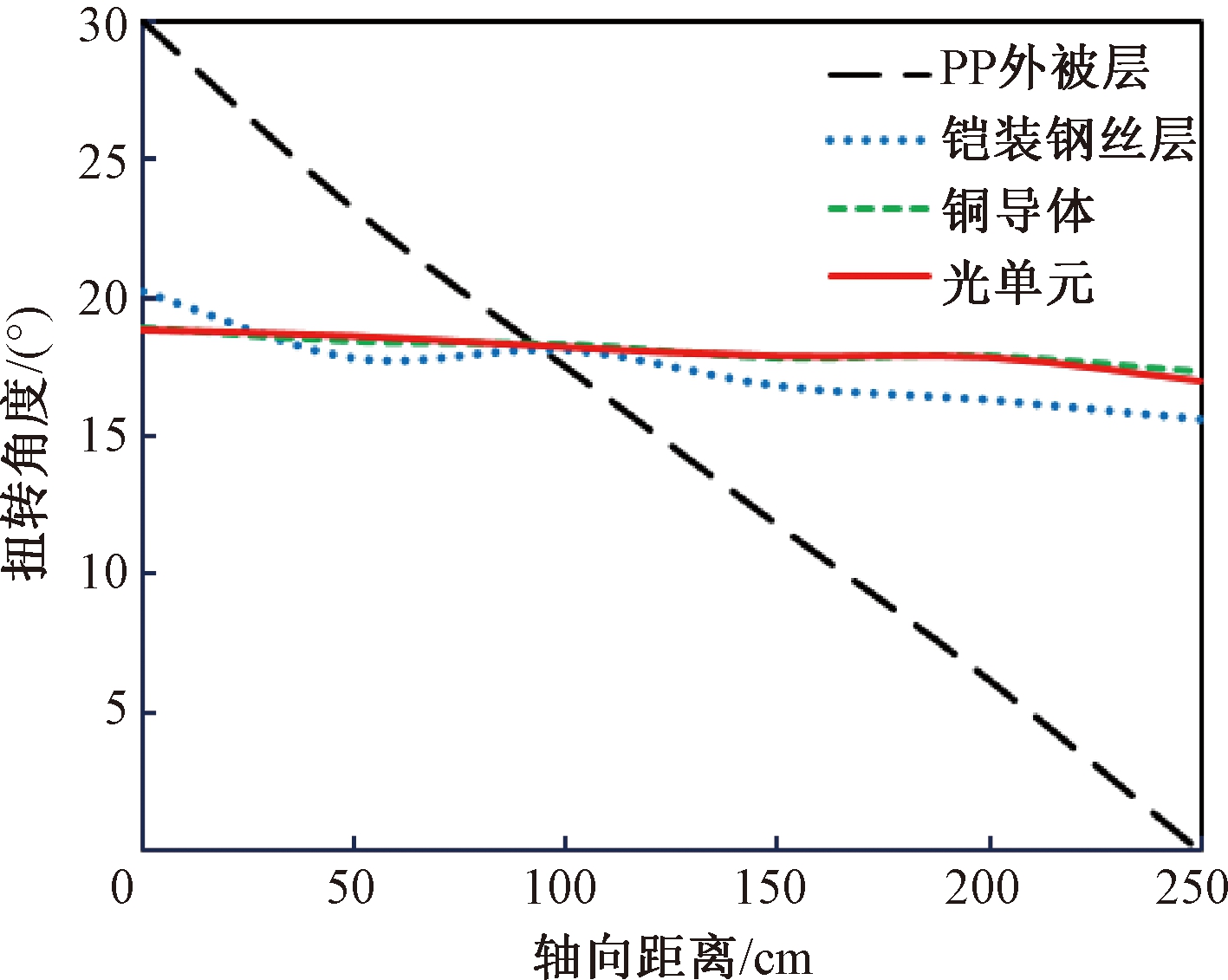

统计PP外被层等主要结构在t=0.5 s时轴向0~250 cm各位置处的变化角度,具体如图7所示。可以看出,外力作用下结构左端扭转时,PP外被层的扭转角度在轴向上表现出较好的线性变化特征,由最大30°依次渐变为0°,在PP外被层的扭转作用下,由外而内铠装钢丝层、内部铜导体、光单元轴向上扭转角度变化规律具有较好的同步性,亦表现出线性变化特征;结构的左右两端在扭转驱动下,铠装钢丝层最大扭转角度分别达到20.25°和15.64°,铜导体最大扭转角度分别达到18.81°和17.35°,光单元最大扭转角度分别达到18.61°和17.06°,相对应的扭转角度差依次为4.61°、1.46°、1.55°。

图7 海缆扭转角度变化曲线

Figure 7 Torsion angle curve of submarine cable

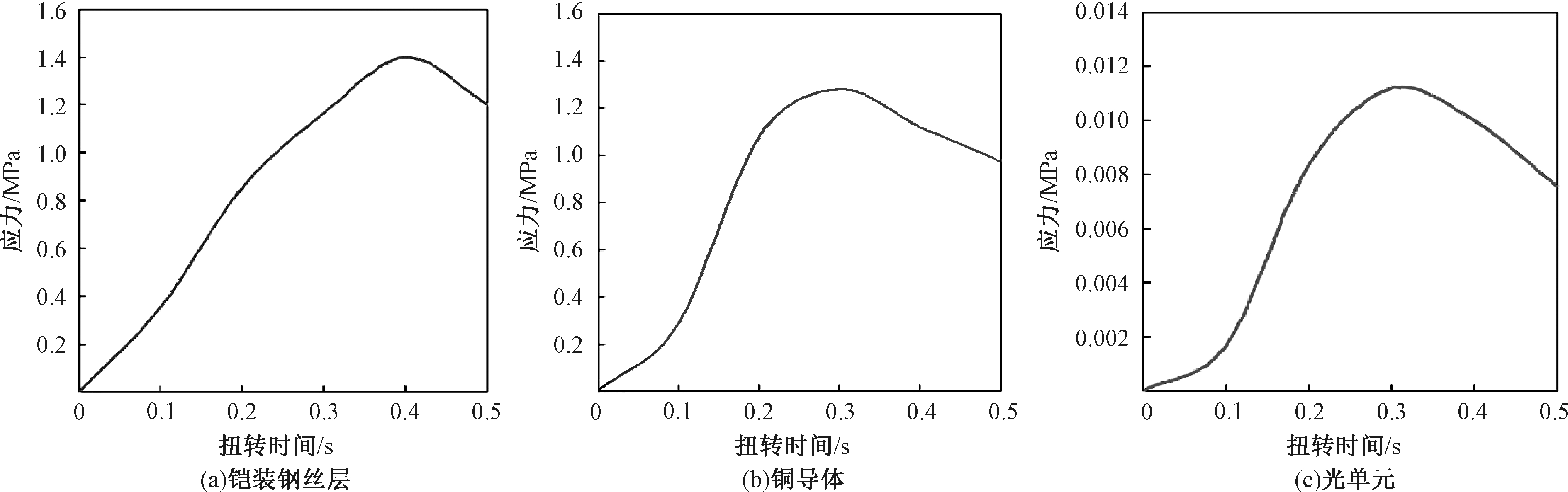

绘制轴向位置Z=100 cm处海缆主要结构在扭转错动过程中应力-扭转时间曲线,分析应力变化规律,具体如图8所示。可以看出,由于扭转时结构会产生应力轴向扩散现象[8],扭转过程中各结构应力呈现出先增大后减小的趋势,铠装钢丝层应力在t=0.39 s时达到峰值1.41 MPa,铜导体应力在t=0.28 s时达到峰值1.28 MPa,光单元应力在t=0.31 s达到峰值0.011 MPa。可以看出,扭转过程中各主要结构应力变化规律基本相同,在时间上具有明显的非同步性。

图8 海缆应力时程曲线

Figure 8 Time-stress history curves of submarine cable

4 海缆扭转角度敏感性分析

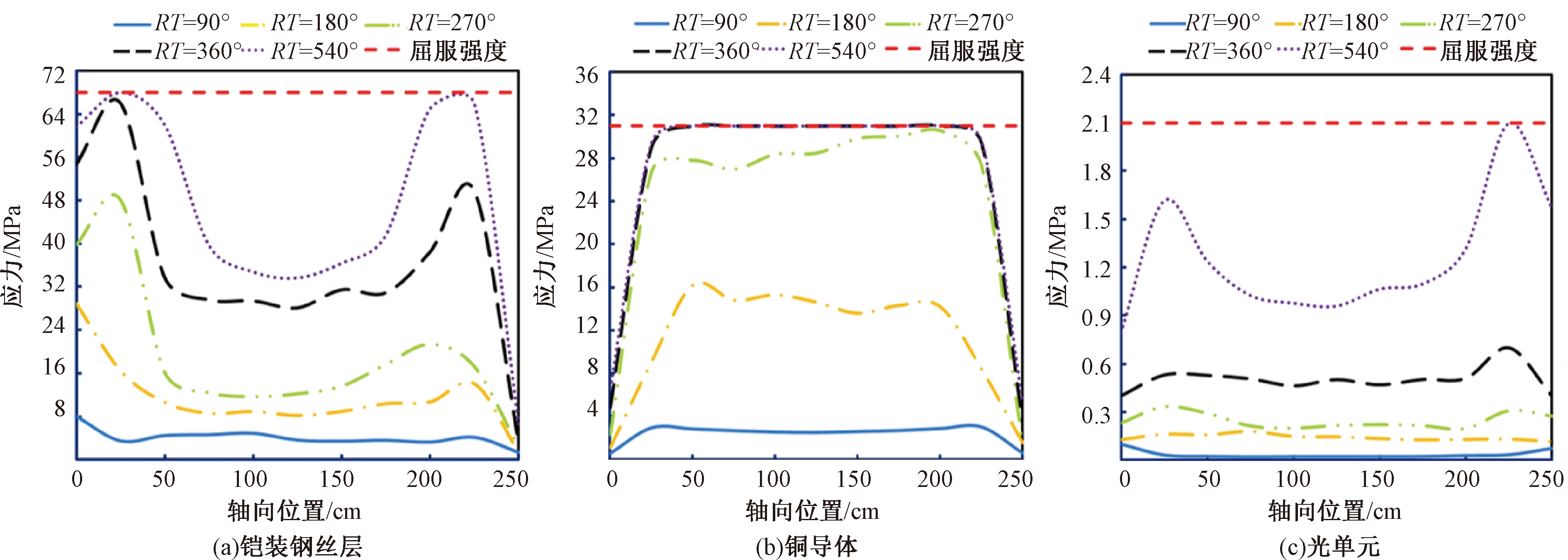

由于扭转过程中不同大小的扭转角度对海缆主要结构会产生不同程度的影响,因此,本节保持其他相关指标不变,在第2节海缆动力计算有限元模型的基础上仅单独改变海缆端部位置的最终扭转角度,端部扭转角RT为90°~540°(即每米扭转角度分别为36°、72°、108°、144°、216°)时海缆主要结构沿轴向不同位置应力演化曲线如图9所示。可以看出,扭转角度由90°变化到540°时,铠装钢丝层轴向各部位应力有所增大,而受端部效应影响,靠近端部约25 cm(即0.1L)处应力增加明显,普遍大于其他位置应力,并在扭转角度为540°时材料发生局部屈服。铜导体应力沿轴向方向表现为先增大后减小的趋势,随着扭转角度增加,各部位应力逐渐升高,沿轴向方向基本保持同一水平,并在扭转角度为270°时材料逐渐发生大范围屈服,而两端应力无明显增加。扭转角度较小时,光单元应力沿轴向方向基本保持同一水平,随着扭转角度增加,各部位应力有升高趋势,在靠近两端约25 cm(即0.1L)处应力普遍大于其他部位,并在扭转角度为540°时材料发生局部屈服。

图9 海缆应力演化曲线

Figure 9 Stress evolution curves of submarine cable

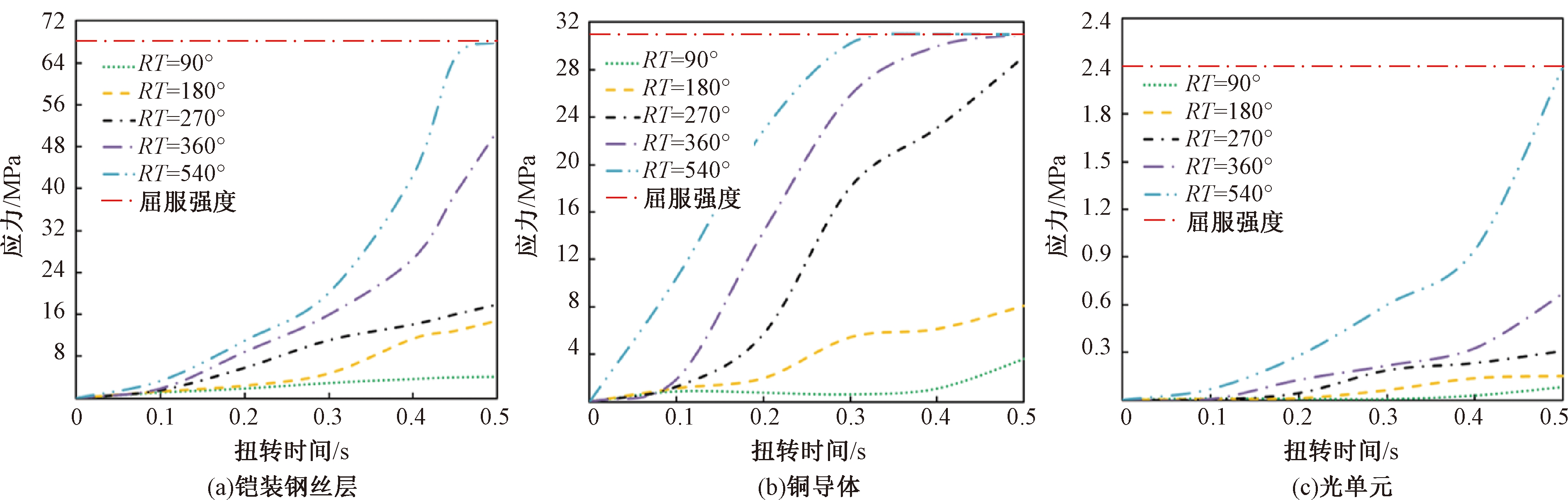

为探究不同RT下铠装钢丝层、铜导体、光单元应力增长过程,绘制轴向Z=220 cm断面位置各结构应力时程曲线如图10所示。可以看出,扭转角度由90°变化到540°时,铠装钢丝层应力明显增加,并在扭转角度为540°时发生屈服;铜导体应力增长趋势与铠装钢丝层大致相同,在扭转角度为360°时最先发生屈服;光单元应力增长趋势与铠装钢丝层和铜导体大致相同,最终在扭转角度为540°时发生屈服。

图10 不同扭转角度下海缆应力时程曲线

Figure 10 Time-stress history curves of submarine cable in different torsion angle

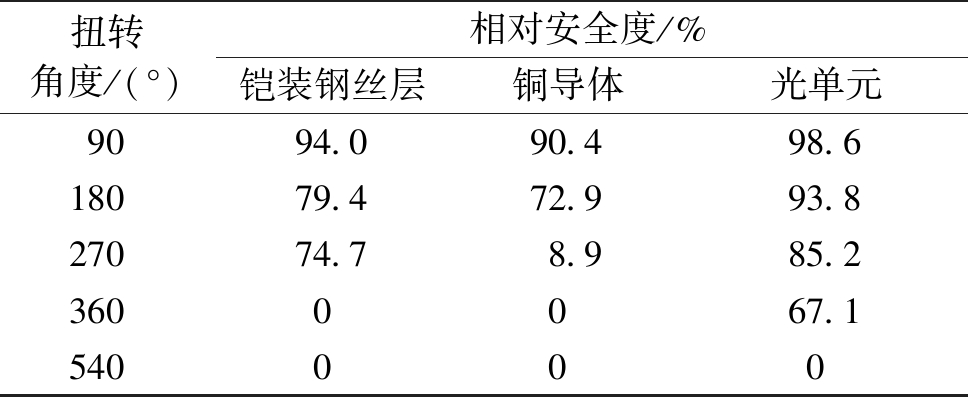

提取该断面位置处铠装钢丝层、铜导体、光单元在不同扭转角度下的应力σn,以屈服强度σs与σn的差值作为安全度,并定义相对安全度φ,即

(1)

计算后得到不同扭转角度下的相对安全度如表2所示。可以看出,随着扭转角度增加,该断面处各结构应力逐渐升高,相对安全度降低;当扭转角度为270°时,铜导体相对安全度较小,仅为8.9%;扭转角度升高到540°时,铜导体、铠装钢丝层、光单元先后发生屈服。

表2 相对安全度

Table 2 Relative safety margin

扭转角度/(°)相对安全度/%铠装钢丝层铜导体光单元9094.090.498.618079.472.993.827074.78.985.23600067.1540000

5 结论

本文以220 kV三芯光纤复合海底电缆作为研究对象,基于有限元软件ABAQUS建立海缆局部段整体模型,进行精细化数值仿真实验,重点分析了主要结构的扭转特性以及不同扭转角度下材料的安全度,结论如下。

(1)海缆外力作用下发生30°扭转后,铠装钢丝层、铜导体、光单元应力分布表现出两端应力小,而远离固定端约0.2~0.5倍约束距离处应力大的特征。

(2)由于应力的轴向扩散,同一断面处铠装钢丝层、铜导体、光单元应力变化趋势大致相似,呈现出先增大后减小的趋势,而最大值出现时刻有所不同;海缆内部结构沿轴向方向扭转角度具有较好的同步性,呈现出线性变化。

(3)随着扭转角度的增大,铠装钢丝层和光单元靠近两端位置约0.1倍约束距离处应力普遍较大,铜导体沿轴向方向均保持较高水平;海缆扭转过程中,铠装钢丝层、铜导体、光单元安全度具有非同步性,铜导体、铠装钢丝层、光单元先后发生材料屈服。

[1] 王裕霜.国内外海底电缆输电工程综述[J].南方电网技术,2012,6(2):26-30.

WANG Y S.Review on submarine cable projects for power transmission worldwide[J].Southern power system technology,2012,6(2):26-30.

[2] ZHANG D,ZHANG X L,HE J K,et al.Offshore wind energy development in China:current status and future perspective[J].Renewable and sustainable energy reviews,2011,15(9):4673-4684.

[3] 张旭,尹成群,吕安强,等.光电复合海缆有限元建模与仿真[J].计算机仿真,2013,30(2):120-124,147.

ZHANG X,YIN C Q,LYU A Q,et al.Method of constructing finite element model and simulating of photoelectric composite submarine cable[J].Computer simulation,2013,30(2):120-124,147.

[4] 卢志飞,林晓波,郑新龙,等.三芯光纤复合海缆拉伸的有限元建模与仿真[J].光通信研究,2016(3):29-32.

LU Z F,LIN X B,ZHENG X L,et al.Finite element modeling and simulation of three-core optical fiber composite submarine cable stretching[J].Study on optical communications,2016(3):29-32.

[5] 卢正通,乐彦杰,吴颖君,等.海底电缆施工作业机械受力建模分析[J].电气技术与经济,2020(4):1-5.

LU Z T,LE Y J,WU Y J,et al.Mechanical force modeling and analysis of submarine cable construction [J].Electrical equipment and economy,2020(4):1-5.

[6] 卢志飞,何旭涛,林晓波,等.洋流冲刷下的海底电缆动力学有限元分析[J].电线电缆,2017(5):6-8,12.

LU Z F,HE X T,LIN X B,et al.Dynamic finite element analysis of submarine cable under ocean current scouring[J].Wire &cable,2017(5):6-8,12.

[7] 王光斌,杨海马,杨晖,等.电力电缆循环加热试验中热力学工态研究[J].郑州大学学报(工学版),2015,36(1):105-109.

WANG G B,YANG H M,YANG H,et al.The research of power cable cyclic heating thermodynamic[J].Journal of Zhengzhou university (engineering science),2015,36(1):105-109.

[8] 邵冬亮,孙永鑫,刘海涛,等.走滑断层作用下光纤复合海底电缆的力学响应规律研究[J].中国海洋大学学报(自然科学版),2019,49(增刊1):148-154.

SHAO D L,SUN Y X,LIU H T,et al.Mechanical responses of fiber-optic composite submarine cable under strike-slip fault movements[J].Periodical of ocean university of China,2019,49(S1):148-154.

[9] 胡玉娇.光纤复合海底电缆机械行为的有限元模型研究[D].北京:华北电力大学,2018.

HU Y J.Research on finite element model of optical fiber composite submarine cables mechanical behavior[D].Beijing:North China Electric Power University,2018.

[10] 王振宁.应急抛锚载荷作用下海底管道埋深数值模拟研究[D].武汉:武汉理工大学,2016.

WANG Z N.Numerical simulation research of submarine pipeline depth against emergency anchor loading[D].Wuhan:Wuhan University of Technology,2016.

[11] GAO Q,DUAN M L,LIU X X,et al.Damage assessment for submarine photoelectric composite cable under anchor impact[J].Applied ocean research,2018,73:42-58.

[12] 朱跃峰.基于ABAQUS的显式动力学分析方法研究[J].机械设计与制造,2015(3):107-109,113.

ZHU Y F.Research on analysis methods of explicit dynamics based on ABAQUS[J].Machinery design &manufacture,2015(3):107-109,113.

[13] 张三川,王家岭,李霞.基于ANSYS/LS-DYNA的校车后防撞钢梁碰撞安全性能研究[J].郑州大学学报(工学版),2013,34(2):112-115.

ZHANG S C,WANG J L,LI X.The study of the crush safety of the rear anti-collision beam of the school bus based on ANSYS/LS-DYNA[J].Journal of Zhengzhou university (engineering science),2013,34(2):112-115.