0 引言

316L不锈钢属于铬镍不锈钢,是典型的奥氏体不锈钢,有极其优异的化学稳定性和机械加工性能,无论在常温还是高温状态下都是面心立方结构[1]。316L不锈钢还有良好的耐高温、抗氧化和抗腐蚀性能,并且由于添加了钼元素,还具有较好的耐海水侵蚀性能[2]。因此,316L不锈钢被广泛应用于化工、海洋、生物医药和航空航天等领域。零件在实际服役过程中的失效多源于表面的破坏[3]。316L不锈钢硬度低,耐磨性差,在服役过程中表面很容易磨损,缩短服役寿命,严重限制其应用范围。

梯度纳米结构是指材料的结构单元尺寸在空间上具有梯度变化,例如从表面到内部的晶粒尺寸、硬度,从纳米尺度连续增加到宏观尺度。近年来,有研究证明,利用严重塑性变形技术(SPD)在金属表面制备梯度纳米结构表层,引入梯度应力和应变,能显著提高金属材料的力学性能、硬度和耐磨性能[4]。因此在316L不锈钢表面制备梯度纳米结构表层,可提高表面机械性能,在延长服役寿命方面具有重要的工程应用价值。Wang等[5]利用表面机械滚压处理(SMRT)在AISI 316L不锈钢上构造梯度纳米结构表层,表面平均晶粒尺寸约为40 nm,硬度为5.5 GPa。梯度纳米结构表层具有高应变适应能力和高硬度,能有效降低磨合阶段的磨损量,显著提高316L不锈钢的耐磨性能。Azar等[6]利用喷丸技术对316L不锈钢进行改性处理,试验发现316L不锈钢的硬度和抗疲劳性能显著提高,合适的喷丸时间和钝化处理还可以显著改善钝化层的击穿电位、钝化区腐蚀电流密度和腐蚀速率。虽然表面机械滚压处理和喷丸处理能形成梯度纳米结构表层,但是处理后材料的表面粗糙度增大,对材料性能造成一定的负面影响。超声纳米表面改性(UNSM)技术是将超声频率振动冲击和静压力结合,通过自由滚动的硬质合金球传递到金属表面,使金属表面发生严重塑性变形,在获得较高的表面硬度、较深的残余应力层和形变组织的同时改善表面粗糙度[7-8]。

本文采用超声纳米表面改性技术对316L不锈钢表面进行多次处理,构造梯度纳米结构表层。利用硬度计、高速X-射线残余应力分析仪和微纳米力学测试系统等研究梯度纳米结构表层的硬度场、残余应力场和微结构场,以及不同处理次数下梯度纳米结构的耐磨性能。

1 试验方案

1.1 试验原材料

试验材料为316L奥氏体不锈钢圆棒,化学成分为C(0.028%,质量分数,下同)、Mn(1.70%)、Si(0.38%)、Cr(16.11%)、Ni(13.18%)、Mo(2.16%)、P(0.031%)、S(0.004%)、N(0.004%)、Fe(余量)。材料经过电火花线切割成长度为80 mm、直径为12 mm的圆棒试样。

1.2 超声纳米表面改性

采用山东华云机电科技有限公司生产的HC30C超声纳米表面改性设备进行表面处理,图1是超声纳米表面改性处理示意图。冲击头直径为10 mm,超声振动频率为28 kHz,振幅为5 μm,静压力由空气压缩机提供,大小为400 N,进给速度为0.1 mm/r,主轴转速为205 r/min。该过程在室温下进行,WC-Co球和试样之间提供循环流动的润滑剂。

图1 UNSM处理示意图(mm)

Figure 1 Schematic of the UNSM process(mm)

1.3 试验内容

利用电火花线切割获得试样的截面样品,用砂纸打磨(磨至6.5 μm),进行抛光。截面样品经过抛光后进行腐蚀,腐蚀液配比为V(盐酸)∶V(硝酸)∶V(酒精)=2∶1∶2,时间为180 s。使用光学显微镜(OM,VHX-2000)观测显微组织。对截面试样进行电解抛光,电解抛光使用的电解质溶液配比为V(磷酸)∶V(硫酸)=4∶1,电压为7.8 V,电流为0.8 A,温度为53 ℃,耗时90 s。使用扫描电镜(Helios G4 CX)进行电子背散射衍射(EBSD)试验,观测试样截面显微组织的梯度变化。

使用NPFLEX 3D表面测量系统(Bruker Nano Inc)对试样的三维形貌和表面粗糙度进行表征。测量方式是点测,单点覆盖面积为2.5 mm×1.9 mm,每个试样测5个点,取其平均值。

使用高速X-射线残余应力分析仪(LXRD,PROTO,Canada)测量试样的残余应力,电压为30 kV,电流为25 mA,Mn靶Kα辐射,光斑直径为0.5 mm。Mn靶Kα辐射用于确定奥氏体(311)衍射峰,波长为2.103 14 Å。残余压力测试根据ASTM:E915-16[9]标准进行,采用sin2ψ方法。每层测3个点,取平均值。为了获得距表面不同深度的残余应力值,通过电化学抛光方法,逐步去除样品的表面层。抛光液为饱和NaCl溶液,电压为30 V。

使用显微硬度测试仪(HV-1000)测量试样截面的梯度硬度,力为1.96 N,保持时间为10 s,在同一层不同位置测3个点,取平均值。

使用微纳米力学测试系统(PB1000,NANOVEA,USA)进行划痕试验,载荷为8 N,划痕长度为1 mm。在划痕试验中,使用了顶角为120°的圆锥形压头,金刚石尖端半径为200 μm。从划痕试验中得到摩擦系数μ(μ为摩擦力与法向力的比值)。

2 结果与分析

2.1 显微组织

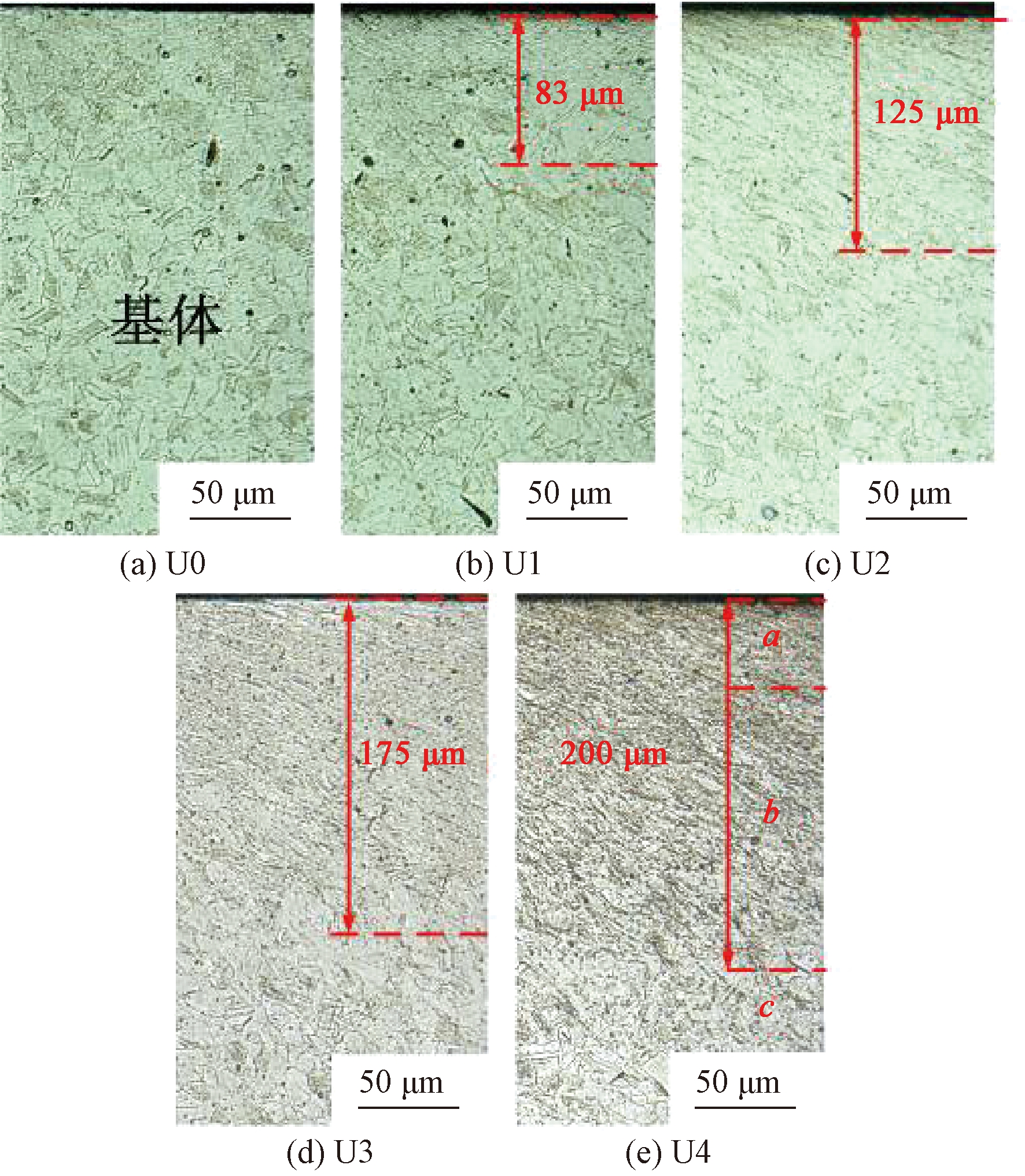

如图2所示,UNSM处理过程中在试样表层引起梯度应变,沿试样截面形成梯度纳米结构。图2(a)为316L不锈钢原始试样横截面金相图,图中显示的是典型的奥氏体组织。经过1次UNSM处理后,在试样U1的顶表层中形成了1个厚度约为83 μm的梯度纳米结构表层。此时表层的原始晶粒在与样品表面平行的方向上被压缩和拉长,表明在UNSM处理期间由于超声频率撞击而出现塑性变形区。在高应变率下,原始的粗晶在UNSM处理过程中发生细化。

图2 试样的横截面微观结构

Figure 2 Cross-sectional microstructure of samples

经UNSM处理2次,试样U2的梯度纳米结构表层的厚度增加至125 μm。经过3次处理,试样U3的梯度纳米结构表层厚度增大至175 μm。通过进一步加工,经过4次处理后在试样U4表层形成更深的梯度纳米结构表层约200 μm。梯度纳米结构表层的整体深度随着处理次数的增加而明显增加。

如U4试样的截面金相所示,梯度纳米结构表层可以分为3个不同的区域:①表面严重变形区域a,严重变形的微观结构很难被光学显微镜识别,这一层中几乎所有的晶粒都发生了细化,严重变形区厚度约为50 μm;②受剪切应力影响的过渡层b,在此层中,晶粒被压缩和拉长;③具有粗晶边界的基体c,在此层中,晶粒保留原始的奥氏体粗晶组织[10]。

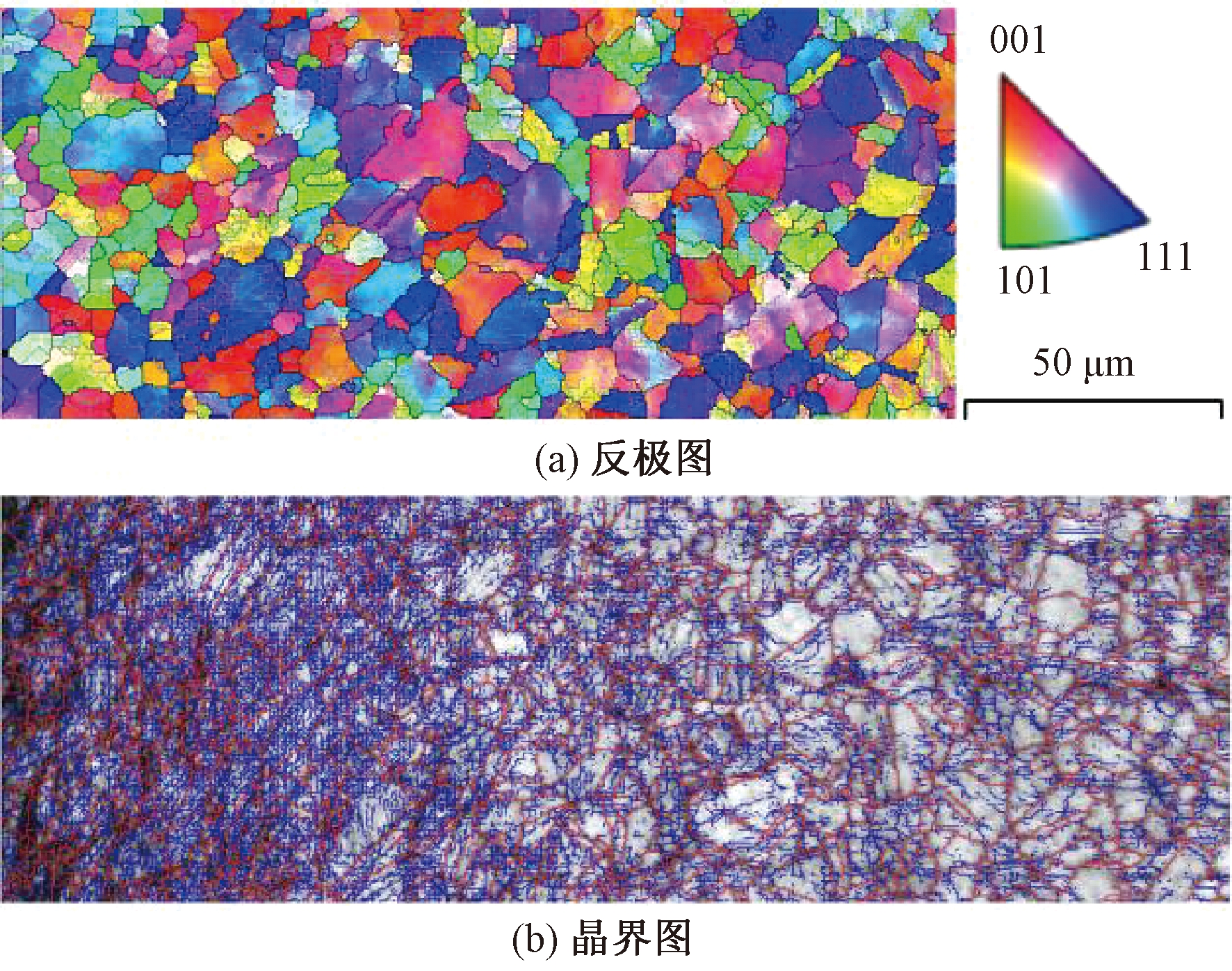

为了更好地研究UNSM后的微观结构特征,对UNSM处理3次试样U3进行电子背散射衍射(EBSD)处理,结果如图3所示。由于在UNSM处理后试样表层中引入了较大的应变,电子背散射衍射不能显示试样表层的纳米晶粒,因此对距表面深度约120 μm以下的微观结构进行表征。UNSM处理后,316L不锈钢表面晶粒明显细化,从材料的上表面到内部纵深方向呈梯度分布。晶粒的择优取向为<111>方向。在图3(b)中,蓝色表示小角度晶界(晶粒角度<15°),红色表示高角度晶界。在塑性变形层内,小角度晶界的密度随着距表面距离的增加而减小,表明塑性变形的程度降低[11]。

图3 U3试样的微观结构

Figure 3 Microstructure of U3 sample

2.2 显微硬度

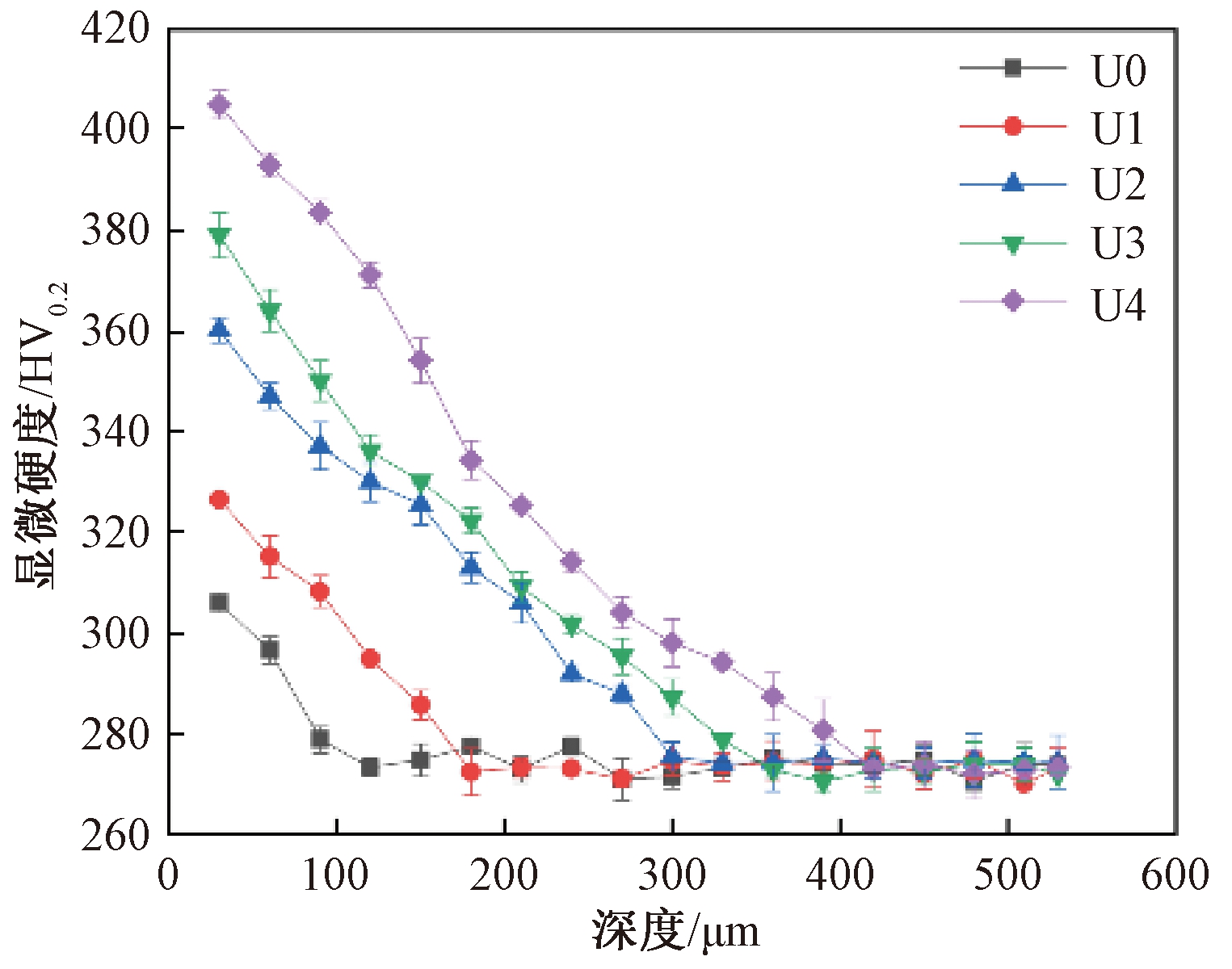

图4显示了UNSM处理和未处理试样的横截面显微硬度分布。316L奥氏体不锈钢的基体的硬度为273 HV0.2。未处理试样的表面显微硬度为306 HV0.2,这可能是加工过程引起加工硬化的原因。与未处理试样相比,UNSM处理后试样的表面显微硬度有所提高。可以看到,UNSM处理次数为1、2、3、4次时表面显微硬度的最大值约为326、360、379、405 HV0.2。UNSM处理4次后,显微硬度的最大值从306 HV0.2增加到405 HV0.2,增加了32.4%。

图4 试样的截面显微硬度分布

Figure 4 Cross-sectional microhardness distributions of samples

显微硬度沿深度方向呈梯度分布,随着距表面深度的增加而降低,直到稳定在273 HV0.2。显微硬度的增加是加工硬化和晶粒细化以及引入残余应力的结果。根据Hall-Petch公式,晶粒细化可有效提高材料的硬度和强度。残余应力对材料的表面硬度也有一定的影响。由于靠近表面处的变形应变和应变速率较高,因此在靠近表面处可以观察到更显著的显微硬度提高[11]。

UNSM处理的次数越多,材料表面的塑性变形程度越严重,塑性变形层越厚。因此,试样U4中的硬化层变深。此外,UNSM处理次数越多,表面加工硬化效果越明显,晶粒细化程度越高,残余应力越高,显微硬度增加幅度越大。但是过度的加工硬化会导致316L不锈钢表面质量变差,因此要选择合适的UNSM处理次数。

2.3 粗糙度和表面形貌

图5是不同UNSM处理次数下试样的表面形貌。可以观察到,未经处理的试样U0上存在许多明显的划痕。UNSM处理向金属表面传递超声振动和静载荷,造成金属表面层发生严重的塑性变形。UNSM处理1次的试样U1的表面划痕被消除,划痕被压扁形成许多褶皱。随着UNSM处理次数的增加,试样U2和试样U3的表面逐渐均匀化。然而,UNSM处理4次时,过度的加工硬化开始对表面质量产生负面影响。

图5 试样的表面形貌

Figure 5 Surface morphology of samples

图6显示了未处理试样和UNSM处理后试样的表面粗糙度。未处理试样的表面粗糙度约为0.52 μm。与未处理试样相比,随着UNSM处理次数的增加,表面粗糙度显著降低。处理次数为1、2、3、4次的试样表面粗糙度分别降至0.085、0.081、0.080、0.099 μm。UNSM处理过的试样表面粗糙度降低是由于加工尖端WC-Co球的自由旋转状态且UNSM过程中使用润滑油。WC-Co球和试样接触区之间的摩擦相对较小。因此,UNSM过程将降低表面粗糙度[11-12]。然而,UNSM处理4次的试样U4的粗糙度略有增加。粗糙度测量结果与表面形貌(图5)的分析一致,表明过度加工硬化对表面性能有负面影响。因此,在经过UNSM处理后,需要注意表面质量,确定所选的UNSM处理参数是否合适。

图6 试样的表面粗糙度

Figure 6 Surface roughness of the samples

2.4 残余应力

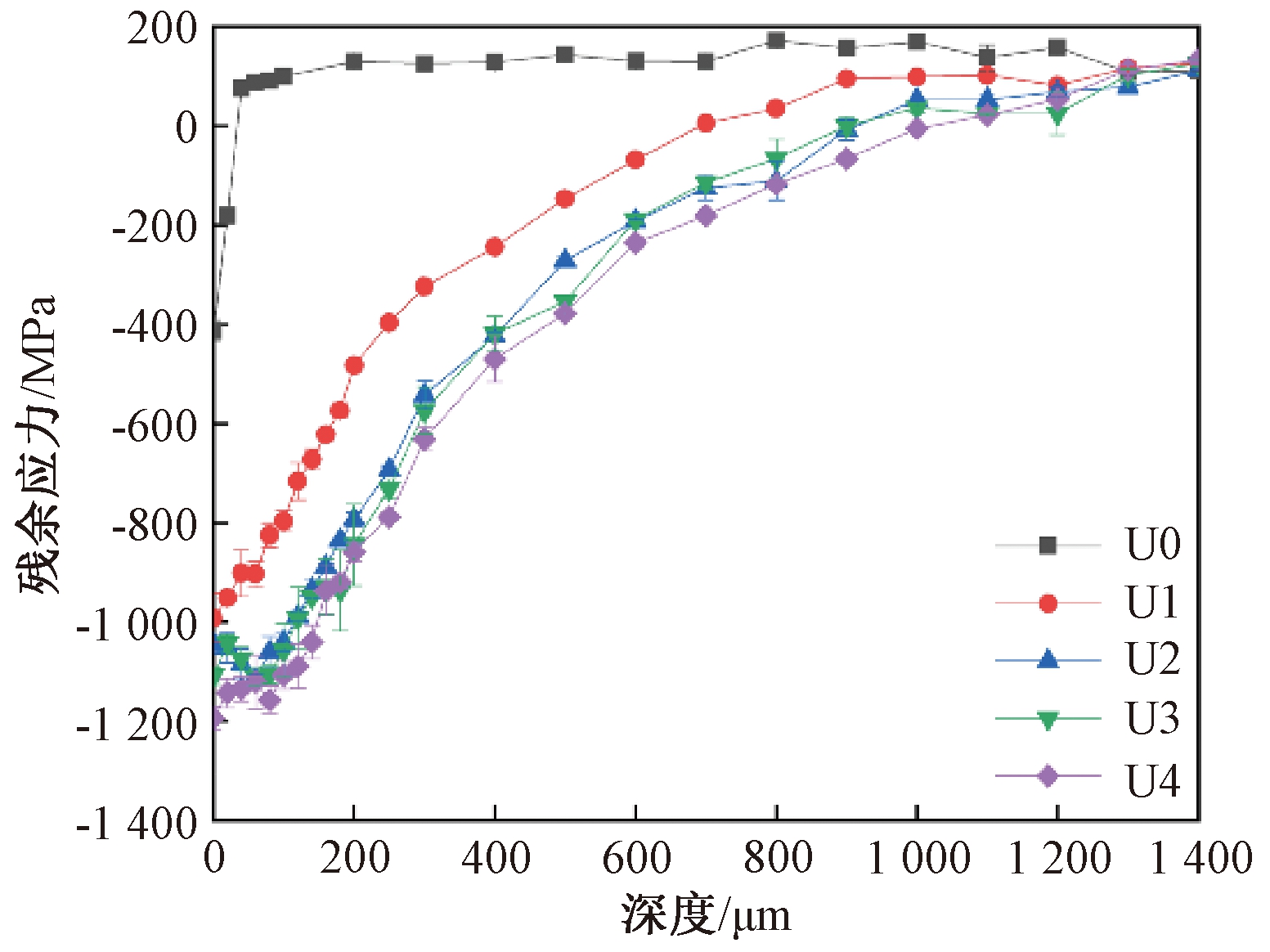

残余应力是表面性能的重要特征,有利于提高稳定性,抑制表面裂纹萌生和扩展[13-14]。图7列出了每个试样残余应力沿深度方向的分布。材料的加工过程会产生塑性变形,对表面应力状态有轻微影响,所以未处理试样表层有残余应力,其值为-413 MPa。

图7 UNSM处理次数对残余应力的影响

Figure 7 Effect UNSM treatment times on residual stress

经UNSM处理后的试样,随着处理次数的增加,表面残余应力增大。UNSM处理1、2、3、4次后,试样表面的残余应力值分别为-992、-1 044、-1 108、-1 193 MPa。处理次数不同引起的塑性变形程度也不同,得到的残余应力值也不同。试验结果表明,随着处理次数的增加,UNSM处理试样的残余应力会越来越大。这是因为静压力和超声频率的冲击结合在试样表层形成严重变形层,产生较大的残余应力。变形层中产生的残余应力有利于机械性能的提高。

UNSM处理后试样的残余应力随着深度增加逐渐减弱,残余应力的有效深度约为1 100 μm。不同UNSM处理次数的试样,残余应力的深度基本没有变化,这和预期的一致:UNSM过程引起近表面变形,对深度的影响有限。经过1次UNSM处理,残余应力有效深度约为1 100 μm,因此,具有相同能量的多次UNSM处理很难增加硬化层的厚度,只会增加表面残余应力。这种强化机制可以在不同的表面强化技术中发现,如磨料水射流。Zou等[15]研究发现,复合磨料水射流可以显著增加18CrNiMo7-6钢的表面残余应力(从-1 024 MPa到-1 455 MPa),但残余应力的深度没有变化。然而,需要注意的是,UNSM处理次数过多,316L不锈钢表面过度加工硬化,对表面质量产生负面影响,如图5所示。因此,需要综合考虑选择合理的UNSM处理参数。

2.5 耐磨性能

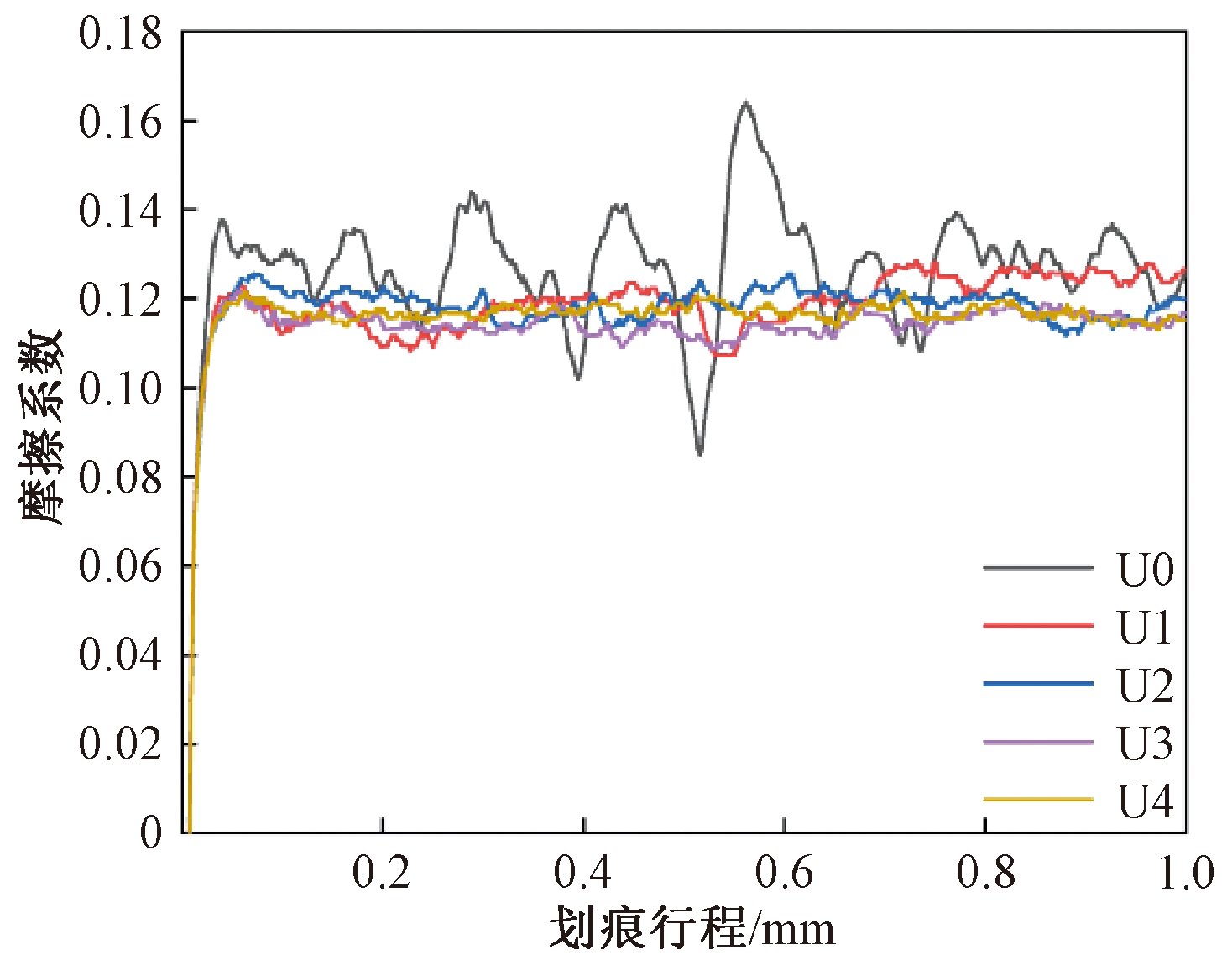

图8显示的是不同UNSM处理次数试样的摩擦系数。未处理试样U0的摩擦系数曲线极不稳定,剧烈波动,这可能是由于未处理试样表面硬度低且表面粗糙度比较大。UNSM处理试样的摩擦系数相对稳定,磨损过程分为2个阶段:跑合阶段和稳定磨损阶段。跑合阶段试样摩擦系数快速上升,不稳定[16],试样U1的摩擦系数在跑合阶段上升至0.122,随后降低至0.112,最终达到稳定阶段,摩擦系数为0.125。试样U2、U3和U4的摩擦系数的趋势和U1类似。不同的是,试样U2稳定阶段的摩擦系数为0.120,试样U3和U4稳定阶段的摩擦系数均为0.117。但是从摩擦系数系数曲线分析,在达到稳定阶段前,试样U4的摩擦系数明显高于试样U3。

图8 试样的摩擦系数

Figure 8 Coefficient of friction of samples

根据Archard定律[17],材料的高硬度和强度有利于提高耐磨性能。Hall-Petch关系表明随着晶粒尺寸的减小,材料的强度和硬度有极大的提高[18]。UNSM处理后试样的表面存在晶粒细化,晶粒尺寸减小到纳米级,材料的强度和硬度得到提高,试样的耐磨性能得到改善。其他研究也证明了这一点。Wang等[5]发现,采用SMRT技术在316L不锈钢表面构造的梯度纳米结构具有高应变适应能力和高硬度,能显著提高316L不锈钢的耐磨性能。

当UNSM处理次数增加至4次时效果更好,可提高表面变形层的硬度和残余应力,如图4和图7所示。但是试样U4的摩擦系数增加。这可能是由于当处理次数超过3次时,对表面性能产生负面影响。由图5、6可知,UNSM处理4次的试样U4过度加工硬化,导致表面质量变差,摩擦系数上升。

3 结论

本文对不同UNSM处理次数下316L不锈钢的显微组织和耐磨性能进行了评价。主要结论如下:

(1)UNSM处理可以在316L不锈钢表面形成梯度纳米结构表层,UNSM处理4次形成的梯度纳米结构表层厚度约为200 μm。

(2)多次UNSM处理可在316L不锈钢表层引入较高的残余应力和硬度以及较低的表面粗糙度。当处理次数达到4次时,耐磨性能会因表面层过度加工硬化而恶化。

(3)UNSM处理3次时,试样表面质量最好,可有效提高耐磨性能。

[1] 孙伶俐,何声馨,刘坤坤,等.316不锈钢拉伸过程微观结构演化研究[J].钢铁钒钛,2018,39(4):142-145,151.

[2] 李烨,周文龙,何勇辉,等.316L不锈钢疲劳过程微观结构演化[J].金属功能材料,2020,27(6):24-27.

[3] 张凯.具有梯度纳米结构表层轴承钢的制备及疲劳和摩擦行为[D].北京:中国科学院大学,2017.

[4] LI X Y,LU L,LI J G,et al.Mechanical properties and deformation mechanisms of gradient nanostructured metals and alloys[J].Nature reviews materials,2020,5(9):706-723.

[5] WANG P F,HAN Z.Friction and wear behaviors of a gradient nano-grained AISI 316L stainless steel under dry and oil-lubricated conditions[J].Journal of materials science & technology,2018,34(10):1835-1842.

[6] AZAR V,HASHEMI B,YAZDI M R.The effect of shot peening on fatigue and corrosion behavior of 316L stainless steel in Ringer′s solution[J].Surface and coatings technology,2010,204(21/22):3546-3551.

[7] 胡君杰.超声滚压对60Si2CrVAT弹簧钢表面完整性和疲劳性能的影响[D].贵阳:贵州大学,2017.

[8] 刘治华,张天增,杨孟俭,等.超声滚压18CrNiMo7-6齿轮钢表面变质层性能分析[J].郑州大学学报(工学版),2020,41(2):44-49,79.

[9] American society for testing and materials.Standard test method for verifying the alignment of X-ray diffraction instrumentation for residual stress measurement:E915-16[S]Pennsylvania:ASTM,2016:1-4.

[10] LI X,GUAN B,JIA Y F,et al.Microstructural evolution,mechanical properties and thermal stability of gradient structured pure nickel[J].Acta metallurgica sinica (English letters),2019,32(8):951-960.

[11] YANG J,LIU D X,ZHANG X H,et al.The effect of ultrasonic surface rolling process on the fretting fatigue property of GH4169 superalloy[J].International journal of fatigue,2020,133:105373.

[12] WANG H B,SONG G L,TANG G Y.Enhanced surface properties of austenitic stainless steel by electropulsing-assisted ultrasonic surface rolling process[J].Surface and coatings technology,2015,282:149-154.

[13] KANCHIDURAI S,KRISHANAN P A,BASKAR K,et al.A review of inducing compressive residual stress-shot peening:on structural metal and welded connection[J].IOP conference series:earth and environmental science,2017,80(1):012033.

[14] SOYAMA H,CHIGHIZOLA C R,HILL M R.Effect of compressive residual stress introduced by cavitation peening and shot peening on the improvement of fatigue strength of stainless steel[J].Journal of materials processing technology,2021,288:116877.

[15] ZOU Y,XU Y F,LI J K,et al.Evaluation of surface integrity in 18CrNiMo7-6 steel after multiple abrasive waterjet peening process[J].Metals,2020,10(6):844.

[16] AMANOV A.Effect of local treatment temperature of ultrasonic nanocrystalline surface modification on tribological behavior and corrosion resistance of stainless steel 316L produced by selective laser melting[J].Surface and coatings technology,2020,398:126080.

[17] ARCHARD J F.Contact and rubbing of flat surfaces[J].Journal of applied physics,1953,24(8):981-988.

[18] 卢柯,刘学东,胡壮麒.纳米晶体材料的Hall-Petch关系[J].材料研究学报, 1994,8(5):385-391.