0 引言

全球变暖对制冷和热泵系统的环保节能提出了更高的要求。天然制冷剂CO2以其环境友好、传热和压缩性能良好、热物理特性与其他制冷剂相比更为优越等优势在世界范围内引起了越来越多的关注[1]。

Lorentzen等[2]率先提出了跨临界CO2汽车空调系统,并指出系统运行中存在最优排气压力,且这个最优排气压力主要与气体冷却器出口CO2温度有关。Liao等[3]对没有中间换热器的CO2热泵空调系统进行了仿真研究,并拟合出了最优排气压力的相关经验关系式。Sarkar等[4]从理论角度上对最优排气压力进行了分析,并拟合出以气冷器出口温度和蒸发温度为变量的相关关联式。Chen等[5]在对带有中间换热器的跨临界CO2系统的最优排气压力研究中,提出了以气冷器出口的CO2温度或者环境温度为自变量的相关关联式。

跨临界CO2热泵空调系统与普通热泵空调系统相比,在结构不变的情况下引入CO2,会降低系统的性能,此时,在系统中加入中间换热器可提高系统的性能[6]。现下,跨临界CO2热泵空调系统中大多都应用了中间换热器[7]。但胡余生等[8]和方健珉等[9]在已有研究的基础上,对系统的特性进行再研究,结果发现必须在某些特定情况下加入中间换热器才能提高换热器的性能。为了保证系统高效稳定地运行,胡斌等[10]对系统循环过程进行了不同程度的简化,并提出了系统最优排气压力的相关关联式,但由于系统在实际运行过程中存在的不稳定因素较多,运用中时会出现较大的偏差,而目前学者们对所拟合的关联式与实际运行过程的相关匹配度方面的研究较少。

本文基于MATLAB建立了系统仿真模型,分析了特定工况下,在有、无中间换热器的情况下,系统性能随着蒸发温度、干度、过热度、气冷器出口温度和排气压力的变化规律,以此为基础,拟合了最优排气压力的相关关联式。并进行实验验证,发现拟合关联式与实际运行结果匹配良好。

1 跨临界CO2热泵系统模型建立

1.1 系统介绍

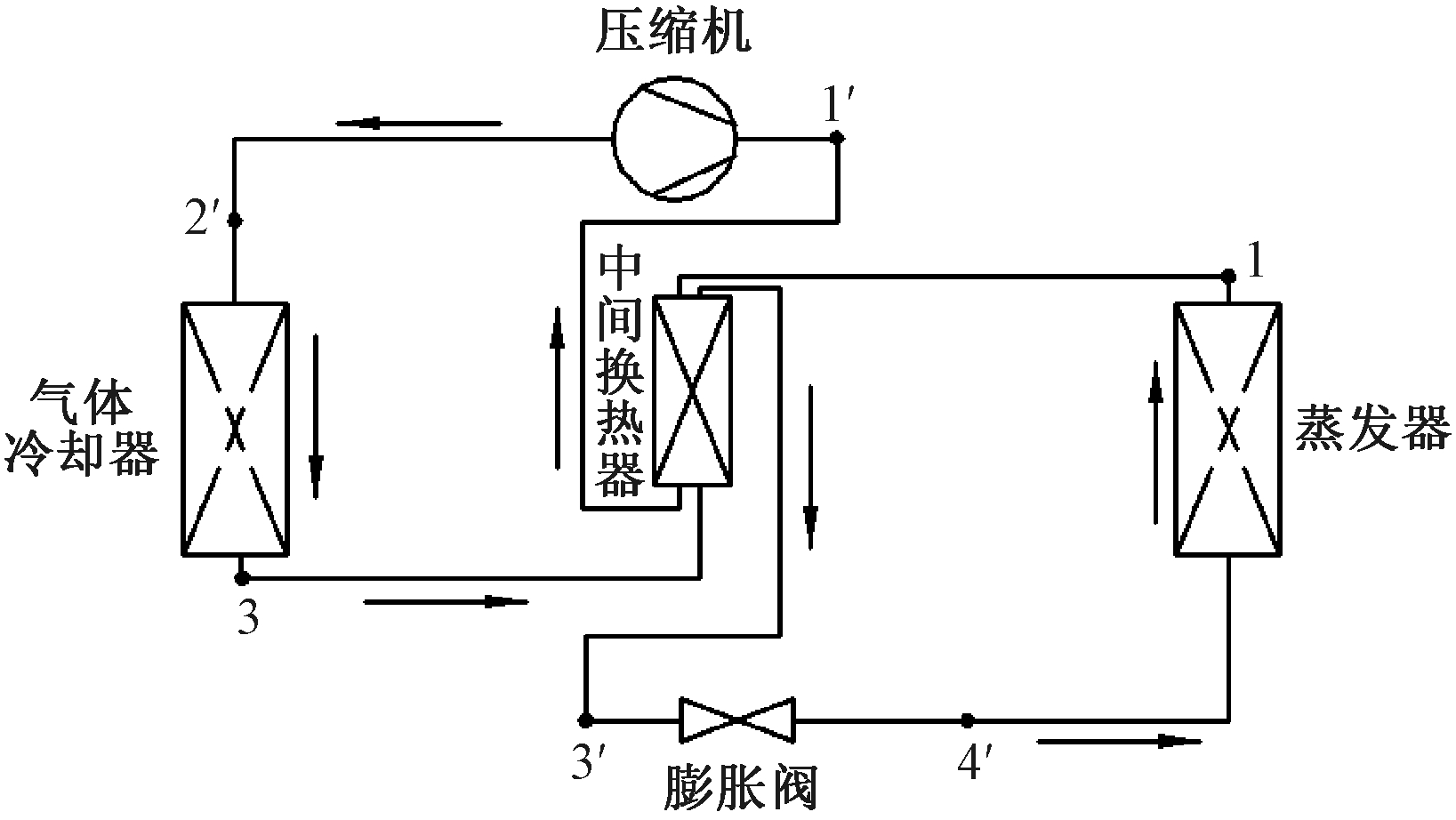

本文仿真系统为跨临界CO2热泵空调系统,系统中主要包括:蒸发器、压缩机、气体冷却器、中间换热器以及膨胀阀,系统流程图如图1所示。在中间换热器中,气冷器出口的制冷剂与蒸发器出口的低压制冷剂进行换热,这样一方面可以冷却高压侧气冷器出口CO2的温度,进而使得制冷剂进入蒸发器的干度减小,蒸发器进出口的焓差增大,制冷量增大,系统制冷性能提高;另一方面可以增大过热度,防止压缩机液击。

图1 跨临界CO2热泵系统循环流程图

Figure 1 Cycle flow chart of cross-critical CO2 heat pump system

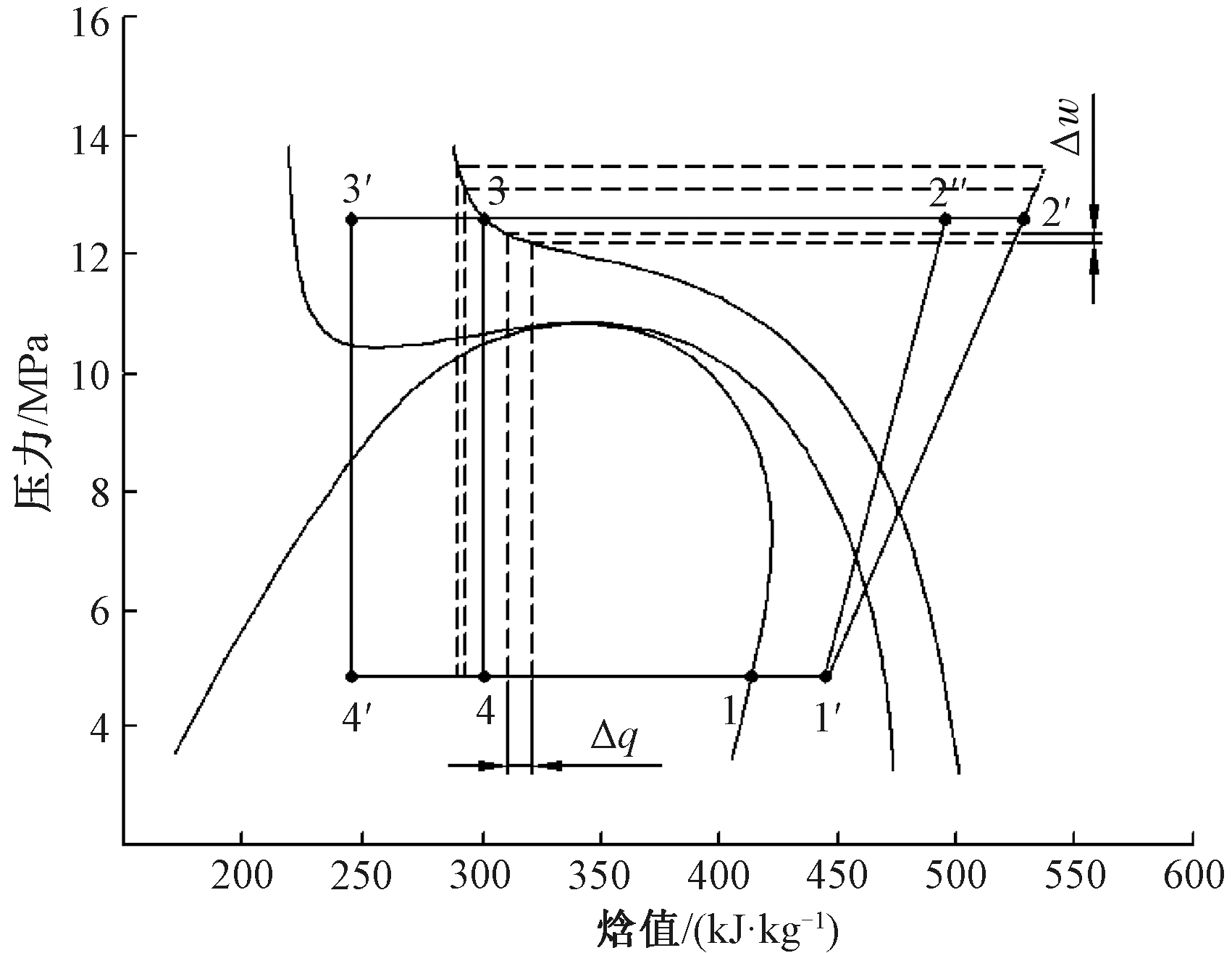

系统循环压焓图如图2所示。从图2可以看出,CO2在气冷器中处于超临界状态,只有被冷却没有相变,是非凝结相变的排热[11]。而CO2物性在临界点及其附近的变化比较特殊,在一个特定的压力范围内,等温线的变化非常缓和,在这个范围之外,等温线的变化非常大。当系统排气压力处于这个特定压力范围内时,排气压力升高,Δq大于Δw,COP增大;当排气压力不在这个范围内时,Δq小于Δw,COP减小。所以必定存在一个排气压力,使得COP达到最大值,这个排气压力就是最优排气压力。

图2 跨临界CO2热泵系统循环压焓图

Figure 2 Cyclic pressure enthalpy diagram of a transcritical CO2 heat pump system

1.2 模型假设

为了方便分析,作出如下假设:①忽略系统管路、压缩机等与外界环境的换热;②忽略制冷剂在换热器以及管道内的压力损失;③制冷剂流经各管路以及各部件的质量流量相同;④从蒸发器出口流出的制冷剂状态为非饱和状态。

1.3 性能指标

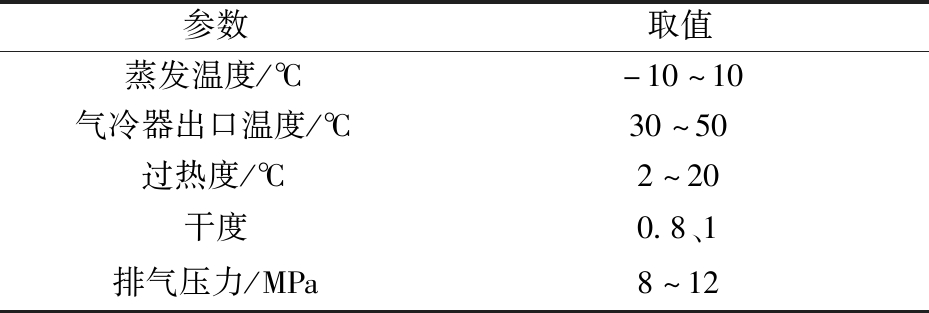

以单位质量流量的CO2工质为例,以图1所述系统为依据进行理论分析,并建立热力学模型。方健珉等[9]研究表明,在低排气压力与高的气冷器温度下,加入中间换热器才能改善系统性能,本文主要研究带有中间换热器修正的系统的制热性能,故其理论计算工况如表1所示。

表1 工况参数

Table 1 Working condition parameter

参数取值蒸发温度/℃-10~10气冷器出口温度/℃30~50过热度/℃2~20干度0.8、1排气压力/MPa8~12

对整个系统:

(1)

式中:q表示制热量,kJ/kg;w表示压缩机耗功量,kJ/kg;h2′为压缩机出口焓值,kJ/kg;h1′为压缩机进口焓值,kJ/kg;h3为气冷器出口焓值,kJ/kg。

文献[4]指出,COP可以表示为温度和压强的函数,故式(1)最终可以写为

COP=ηis[h1(t1,x)-h3(t3,pk)+

ηIHXqp(t1,t3,pk/x)]/

(2)

式中:ηis为等熵效率,一般取his=0.934 3-0.044 78r,r表示压比[6];hi为各点焓值(i=1,1′,2′,2″,3,3′,4′),kJ/kg;ti为各点温度(i=1,1′,2′,2″,3,3′,4′),℃;x为干度,0 ≤x≤1,x=0表示制冷剂处于饱和液态,x=1表示制冷剂处于饱和气态,0<x<1表示制冷剂处于气液两相态;pk为压缩机排气压力,MPa;ηIHX为中间换热器效率,0≤ηIHX≤1,ηIHX=0表示没有中间换热器,文献[12]指出,高的中间换热器效率可以更好地提高系统性能,通过对比分析最佳效率ηIHX=0.8;qp为可以使用的最大的比热传递,kJ/kg;tsh为过热度,℃。

Liao等[3]的研究表明,在给t3和t1值时,系统存在一个最优排气压力,它给出了系统最大COP值。在最优排气压力pk,opt处,COP相对于排气压力pk的偏导数应等于0:

(3)

式中:pk,opt为最优排气压力,MPa。

结合式(2)和式(3)可知,pk,opt主要影响变量为t1、t3、tsh、x、ηIHX。基于以上假设与热力学分析,本文通过MATLAB程序,调用REFPROP中CO2的物性计算系统各参数值。

2 分析与讨论

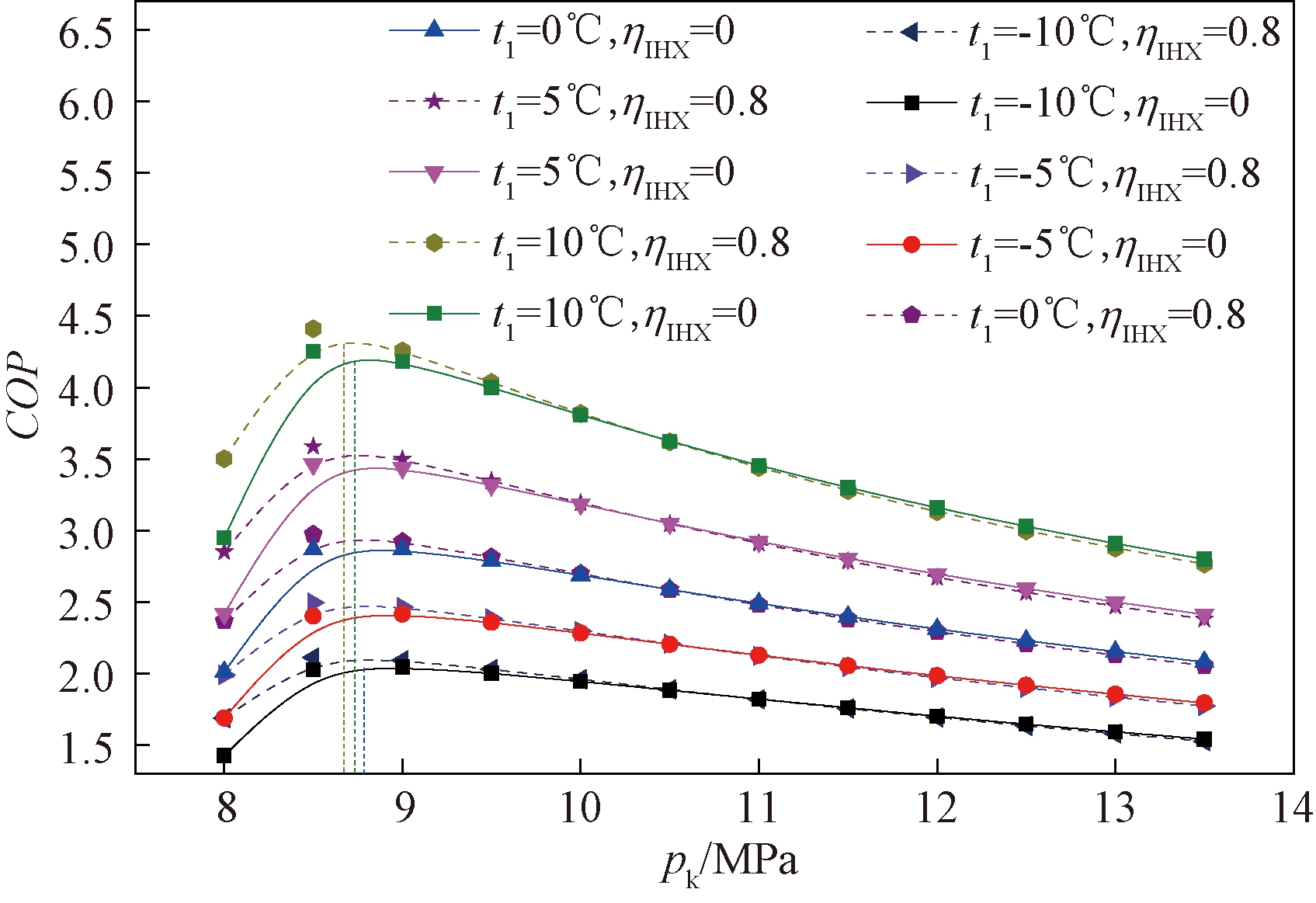

2.1 蒸发温度t1对系统性能的影响

本节在仿真过程中令x=1,t3=35 ℃,ηIHX=0(系统中没有中间换热器)或者ηIHX=0.8(系统中有中间换热器,且中间换热器效率为0.8),将蒸发温度和排气压力作为变量,探究蒸发温度对系统性能的影响。在蒸发温度分别为-10、-5、0、5、10 ℃时,随着排气压力的变化,系统COP的变化趋势如图3所示。由图3可知,ηIHX=0,即没有中间换热器时,随着蒸发温度的增加,COP大幅增加,达到最大COP的最优排气压力也有所不同;当加入中间换热器,即给定中间换热器效率为0.8时,与没有中间换热器相比,其COP是增加的,达到最大COP的最优排气压力也是不同的。

图3 蒸发温度对系统性能的影响

Figure 3 Influence of evaporation temperature on system performance

2.2 干度x对系统性能的影响

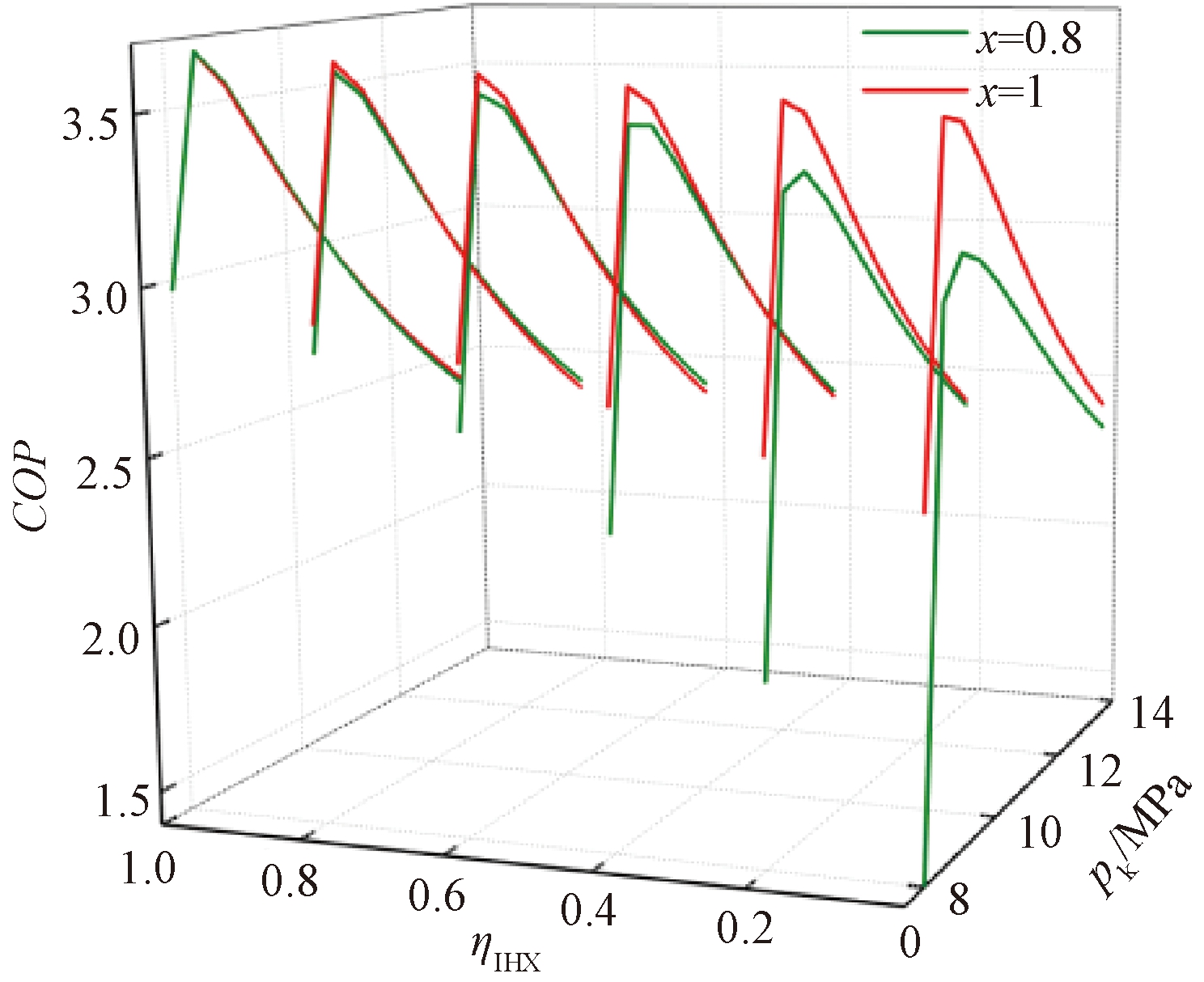

令t1=5 ℃,x=0.8(制冷剂处于气液两相态)或者x=1(制冷剂处于饱和气态),将中间换热器效率、排气压力作为变量,探究干度对系统性能的影响。

在中间换热器效率分别为0、0.2、0.4、0.6、0.8、1时,随着排气压力的变化,2个不同的干度x对系统COP的影响如图4所示。由图4可知,当中间换热器效率比较高的时候,两条线几乎完全重合,说明在高的中间换热器效率下,x对COP的影响几乎可以忽略;而当中间换热器效率趋近于0的时候,即没有中间换热器的时候,COP大幅度下降,对应的最优排气压力也相应变化。

图4 干度x对系统性能的影响

Figure 4 Effect of dryness on system performance

2.3 过热度tsh对系统性能的影响

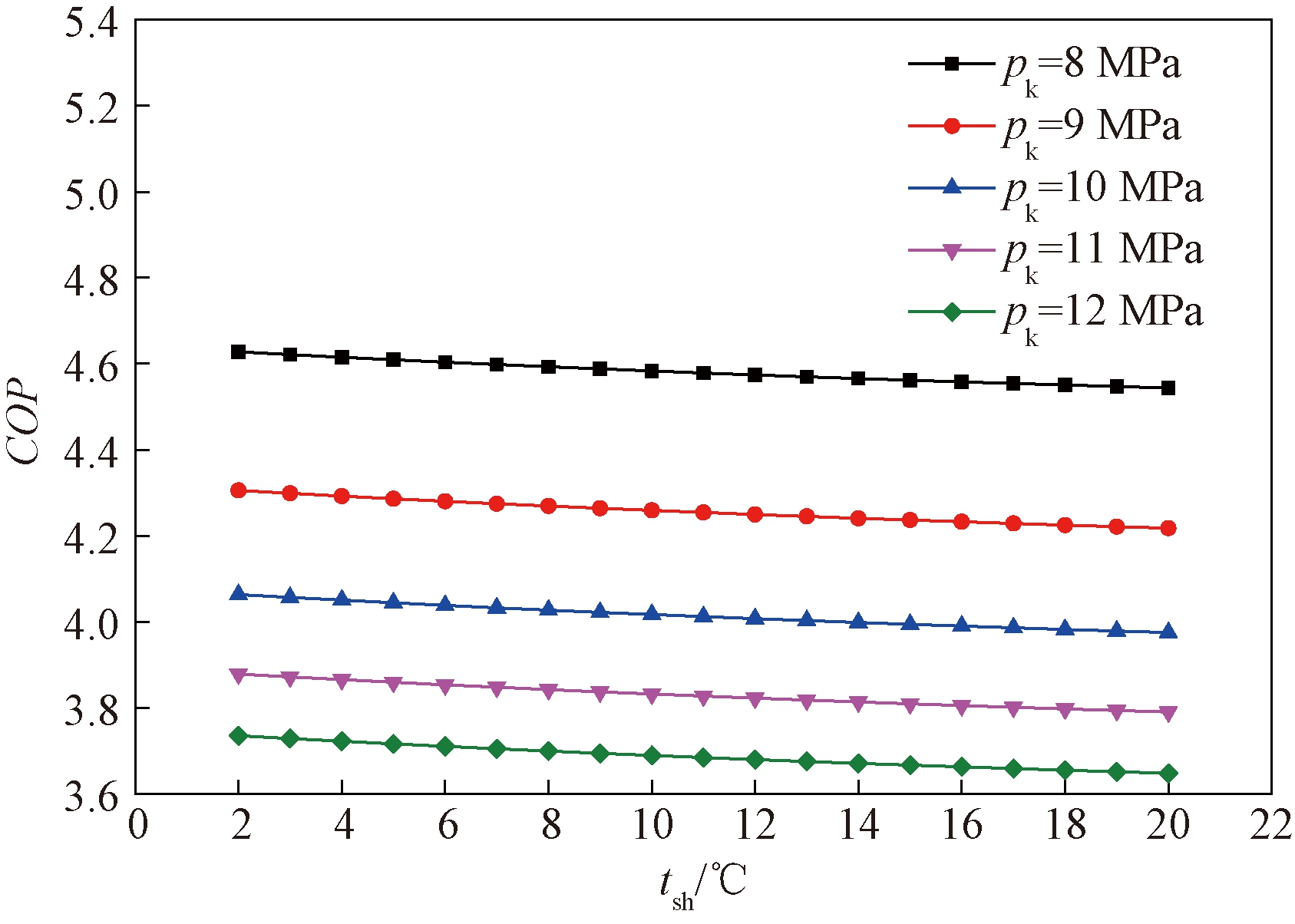

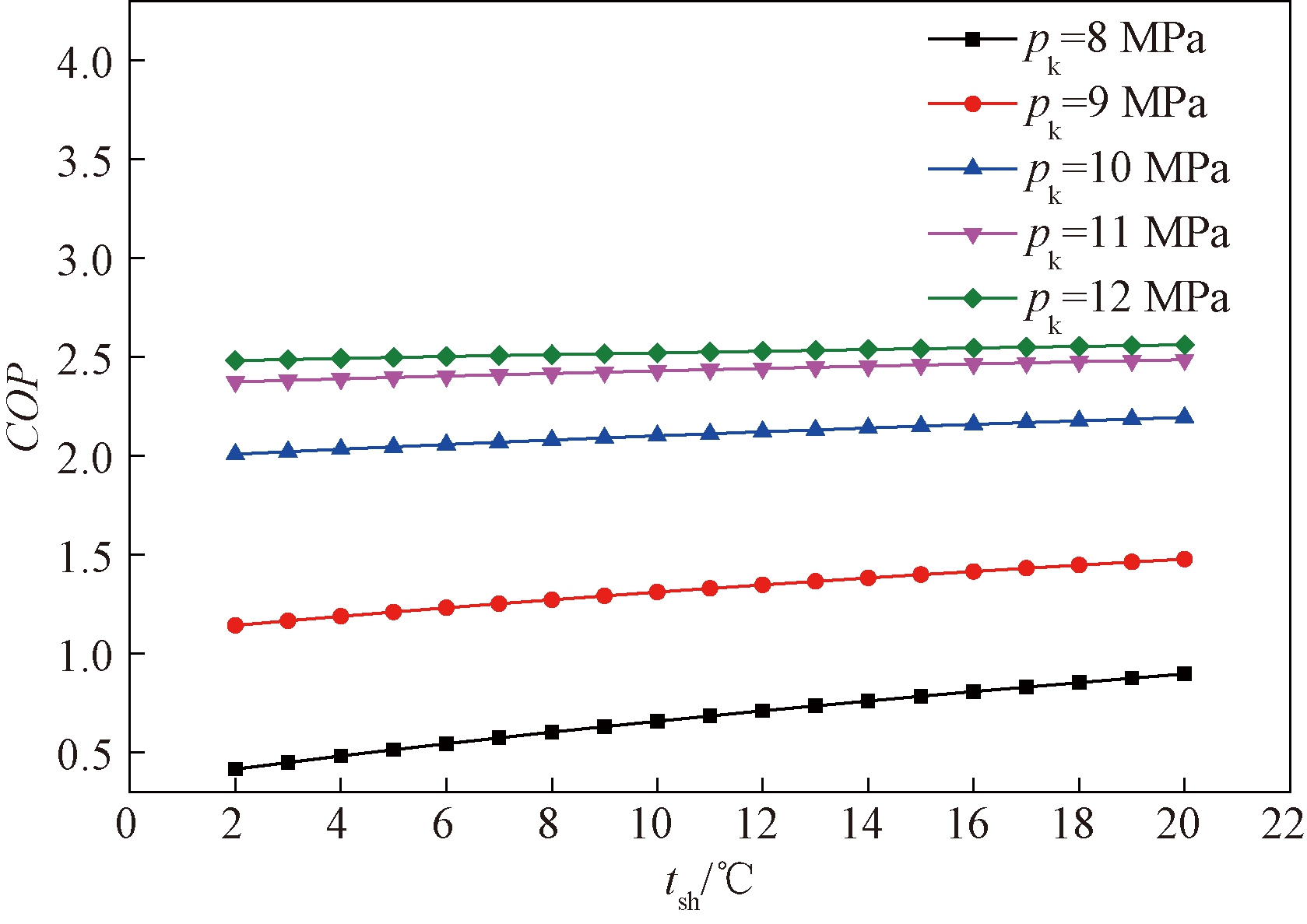

令t1=-10 ℃,t3=25 ℃或t3=45 ℃,将过热度、排气压力作为变量,探究过热度对系统性能的影响。

当蒸发温度为 -10 ℃,气冷器出口温度为25 ℃,在不同排气压力下,系统COP随过热度的变化趋势如图5所示。由图5可知,在较低的气冷器温度下,随着过热度的增大,COP呈下降趋势,所以在气冷器温度出口较低时,加入中间换热器对系统性能有不利的影响。

图5 低气冷器温度下过热度对系统性能的影响

Figure 5 Influence of superheat on system performance at low air cooler temperature

当蒸发温度为-10 ℃,气冷器出口温度为45 ℃,在不同排气压力下,系统COP随过热度的变化趋势如图6所示。由图6可知,在气冷器出口温度为45 ℃时,随着过热度的增大,COP呈现上升趋势,说明在较高的气冷器出口温度下,引入中间换热器可以改善系统性能。从图6中还可以看出,在排气压力较低时,COP曲线的斜率是比较大的,随着排气压力的增大,COP曲线的斜率逐渐减小,说明引入中间换热器后,中间换热器对系统性能的改善在低排气压力下比在高排气压力下的改善效果更好。

图6 高气冷器温度下过热度对系统性能的影响

Figure 6 Influence of superheat on system performance at high air cooler temperature

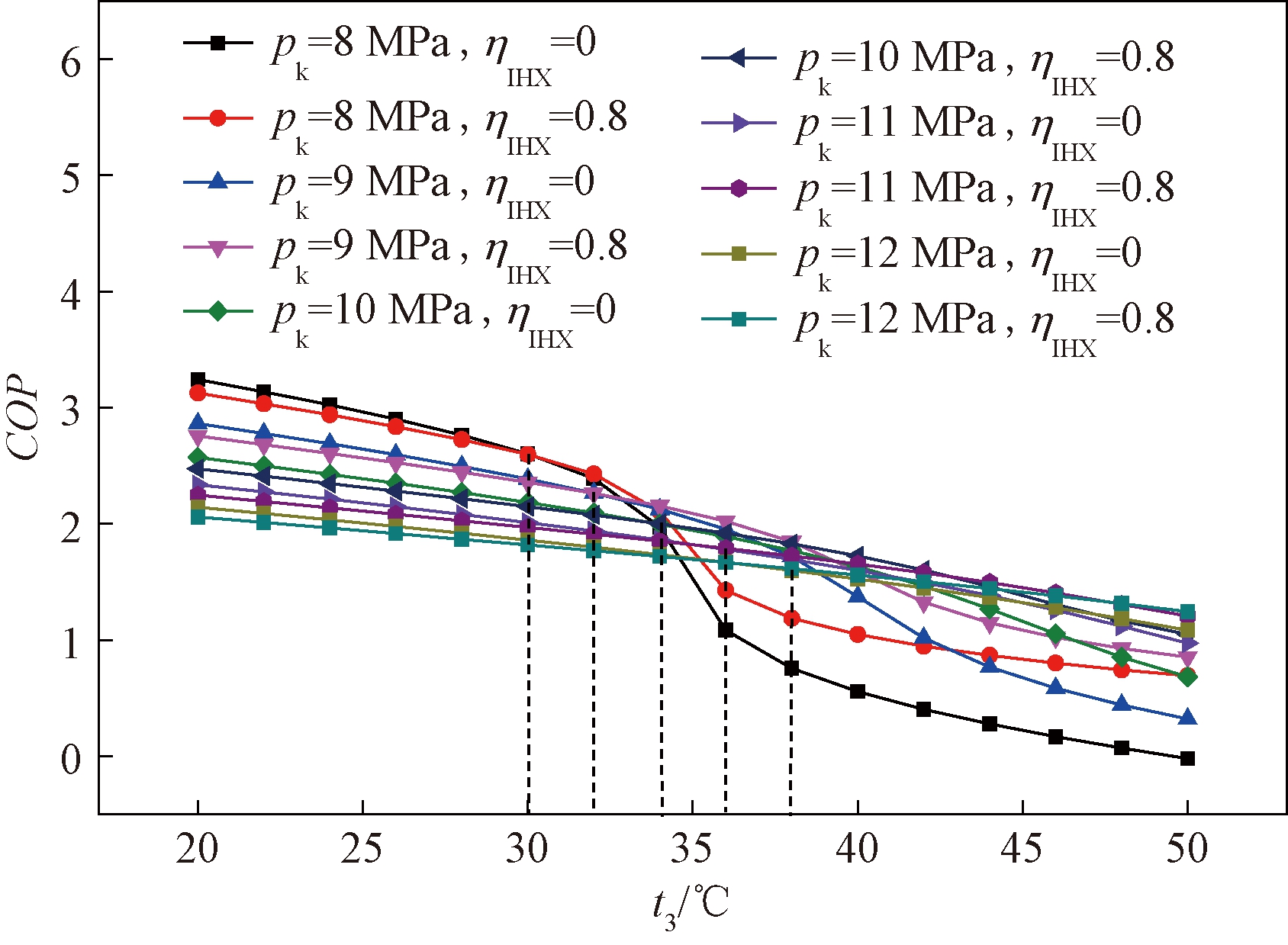

2.4 气冷器出口温度t3对系统性能的影响

令t3=20~50 ℃,t1=-10 ℃,pk=8~12 MPa,ηIHX=0或者ηIHX=0.8,将气冷器出口温度作为变量,探究气冷器出口温度对系统性能的影响。

由图7可知,在气冷器出口温度比较低时,无中间换热器的COP大于有中间换热器的COP;当达到一个特定温度后,有中间换热器的COP大于无中间换热器的COP。因此,在较低的气冷器出口温度下,引入中间换热器对系统循环性能是不利的,但是在较高的气冷器温度下,引入中间换热器是有利的,所以给定排气压力时,存在一个特定的气冷器出口温度,当气冷器出口温度大于这个特定温度,引入中间换热器可以改善系统的性能。给定不同的排气压力,对应的这个特定温度也随之变化。

图7 气冷器出口温度对系统性能的影响

Figure 7 Effect of outlet temperature of air cooler on system performance

2.5 排气压力对系统性能的影响

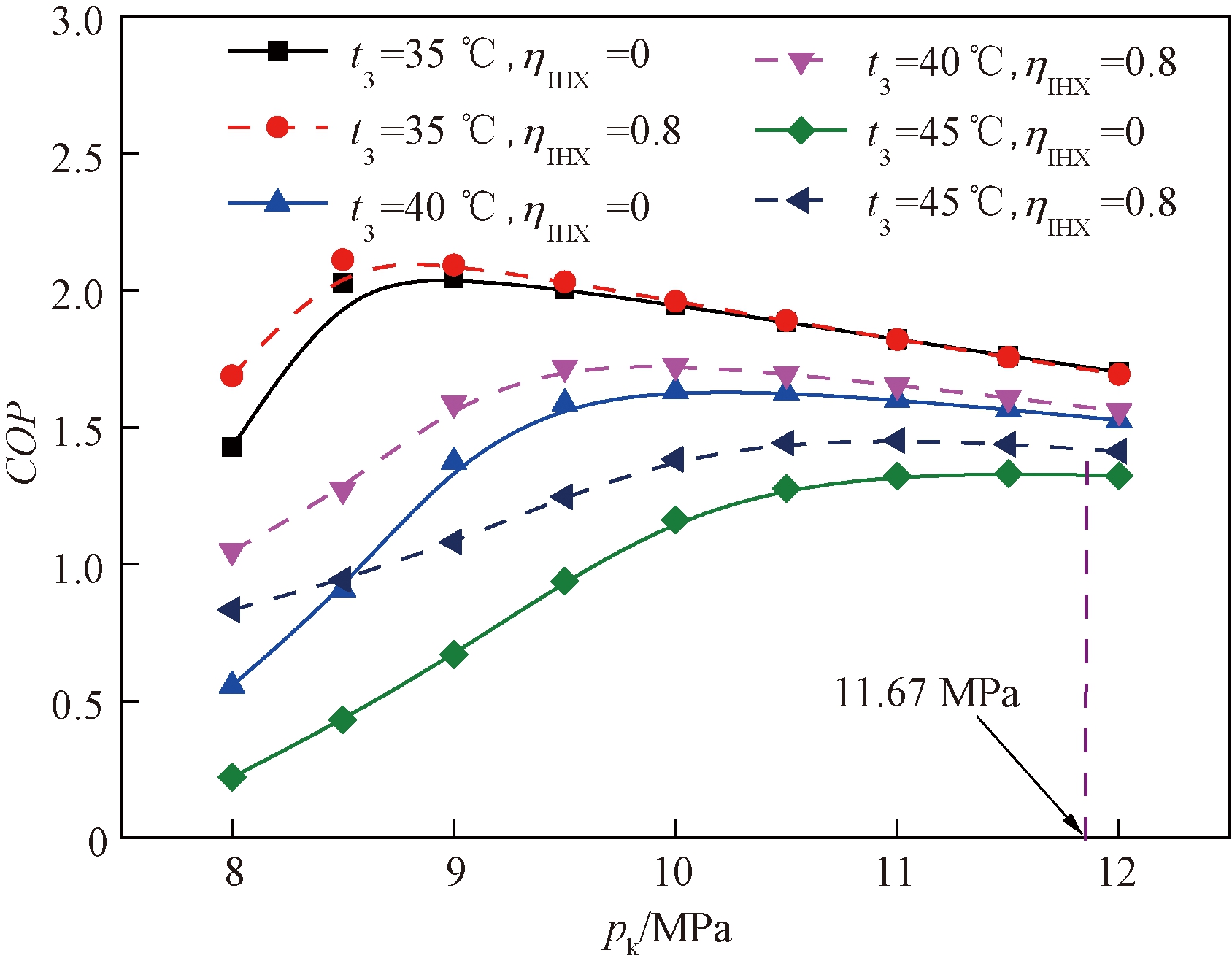

令t1=-10 ℃,pk=8~12 MPa,ηIHX=0或者ηIHX=0.8,将排气压力、气冷器出口温度作为变量,探究排气压力对系统性能的影响。

在气冷器温度分别为35、40、45 ℃时,系统COP随排气压力的变化趋势如图8所示。由图8可知,随着排气压力的增大,系统COP呈现先增大后减小的趋势,且在加入中间换热器后,在排气压力低于某排气压力值时,COP大幅上升,在排气压力高于某排气压力值时,COP小幅上升,这一现象更加说明了在某一排气压力值之下,引入中间换热器能更好地改善系统的性能。

图8 排气压力对系统性能的影响

Figure 8 Effect of exhaust pressure on system performance

2.6 最优排气压力的拟合

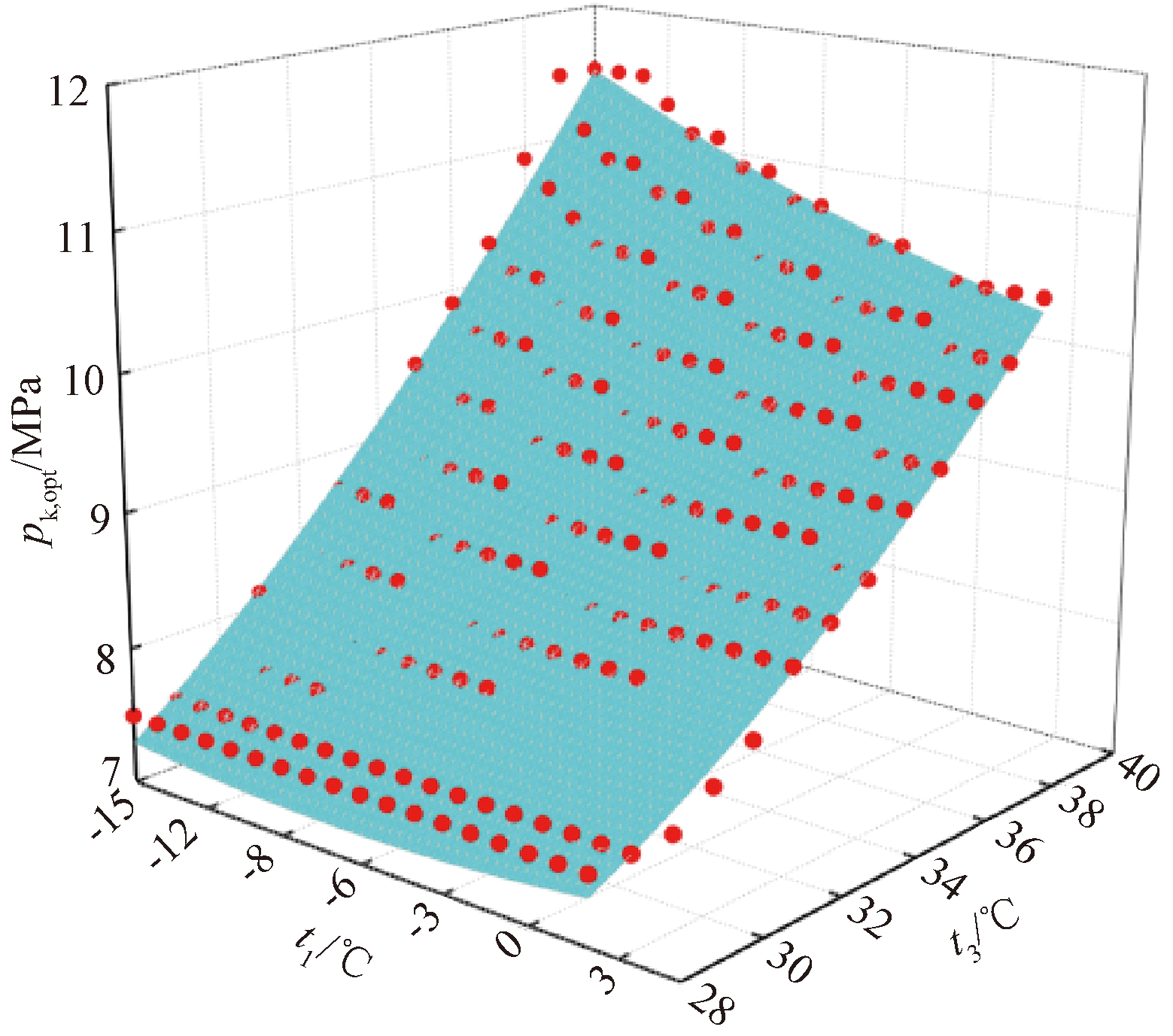

系统加入中间换热器后,干度、过热度对最优排气压力影响都不大,最优排气压力主要取决于蒸发温度和气冷器出口温度。以此为基础,结合MATLAB仿真得到的数据拟合了最优排气压力的相关关联式,如式(4)所示,其变化曲面图如图9所示。

图9 最优排气压力拟合曲面图

Figure 9 The optimal exhaust pressure fits the surface

pk,opt=8.491 99+0.229 93t1-0.275 85t3+

(4)

式中:pk,opt为最优排气压力,MPa;-10 ℃≤t1≤10 ℃;30 ℃≤t3≤ 50 ℃。

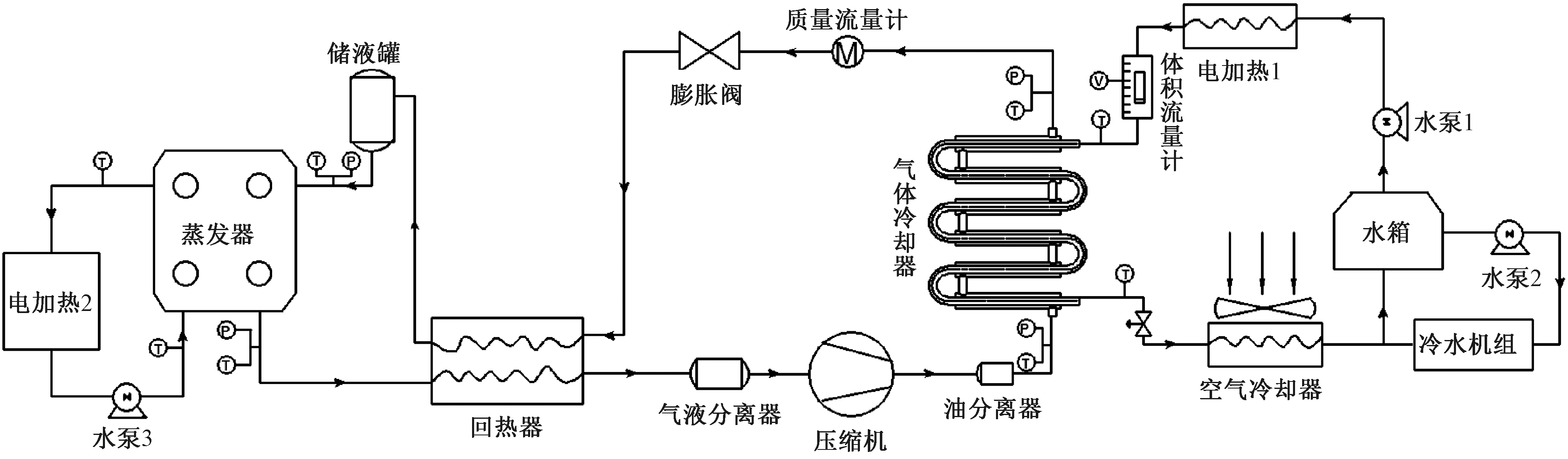

3 实验验证

实验采用单机单级压缩热泵循环,循环主要包括制冷剂循环、乙二醇水溶液循环与水循环,实验装置简图以及测点布置如图10所示。实验中,蒸发温度通过乙二醇水溶液的进口温度和流量来控制,气冷器制冷剂侧出口温度通过调节气冷器水入口温度控制,排气压力通过调整水循环的流量来控制。本实验中的蒸发温度分别为-9、-5、0、5 ℃,气冷器出口温度分别为30、32、34、36 ℃,排气压力取7~11 MPa。

图10 实验装置简图及测点布置

Figure 10 Diagram of experimental equipment and arrangement of measuring point

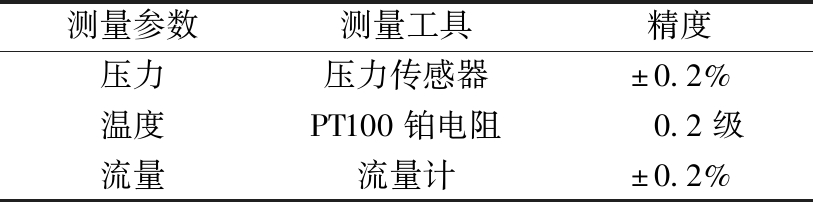

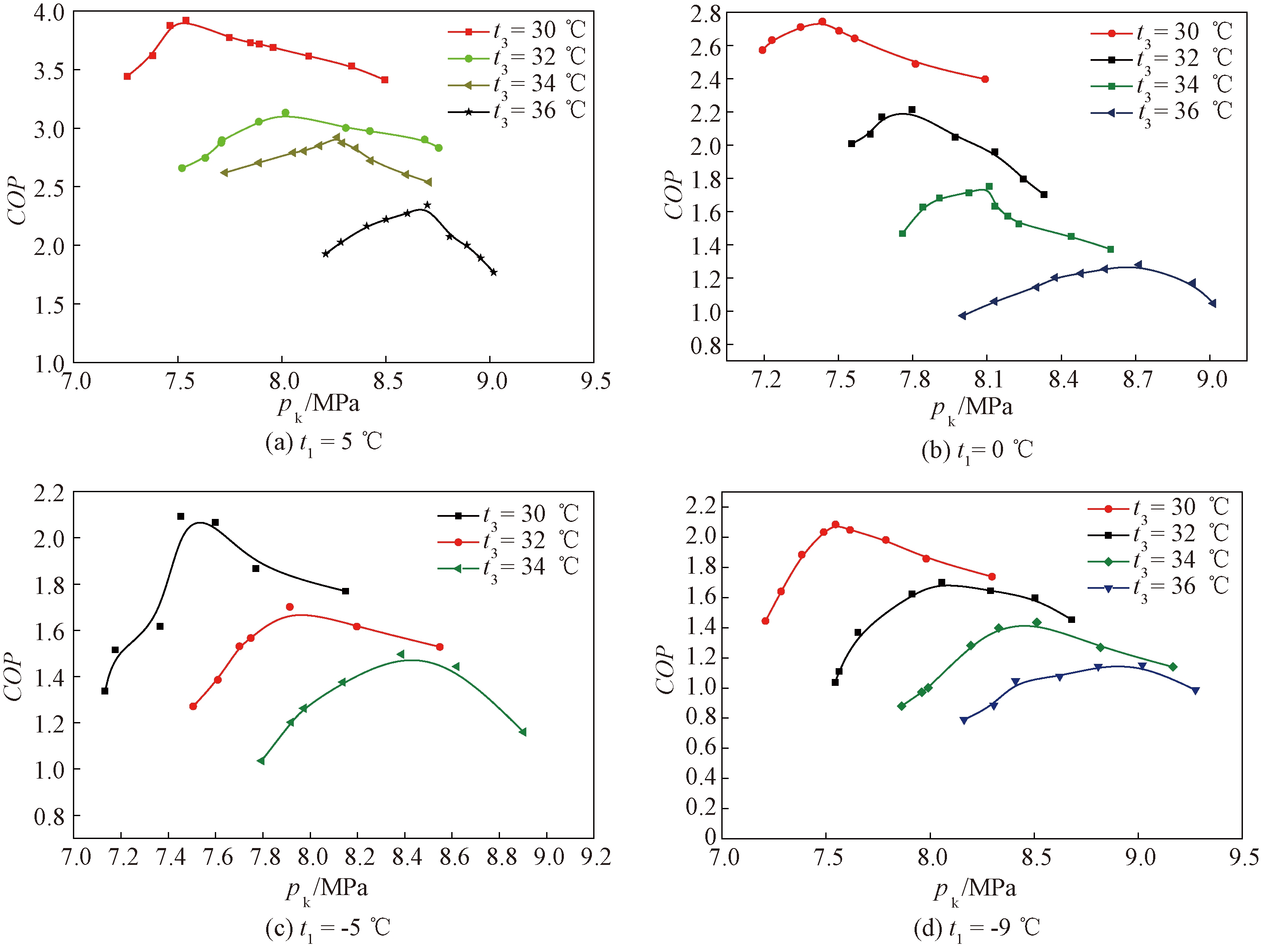

实验中的主要测点有温度、压力与流量测点,所用设备的测量精度如表2所示。在实验研究中,通过测量进水、出水温度以及质量流量获得系统制热量,如式(5)所示,压缩机功耗计算如式(6)所示,系统COP的计算如式(7)所示,COP随排气压力变化的实验结果如图11所示。

表2 测量设备的精度

Table 2 Precision of measuring equipment

测量参数测量工具精度压力压力传感器±0.2%温度PT100铂电阻0.2级流量流量计±0.2%

图11 排气压力对系统性能的影响

Figure 11 Effect of exhaust pressure on system performance

Qh=cm(tout-tin)。

(5)

式中:Qh为系统制热量,kW;c为水的比热容,4.2 kJ/(kg·℃);tout为出水温度,℃;tin为进水温度,℃。

W=U×I。

(6)

式中:U为压缩机的输入电压,V;I为压缩机的输入电流,A。

(7)

由于测量仪器本身存在测量误差,为了检验测量结果的准确性,需要对实验结果进行不确定度分析[13]:

(8)

式中:ωR为所求变量的不确定度的总和,ω1,ω2,…,ωn是自变量χ1,χ2,…,χn的不确定度。根据该方法计算实验数据的不确定度,Qh、W、COP的最大不确定度分别为2.9%、3.8%、4.2%,均小于5%,所以实验的测量结果准确可信。

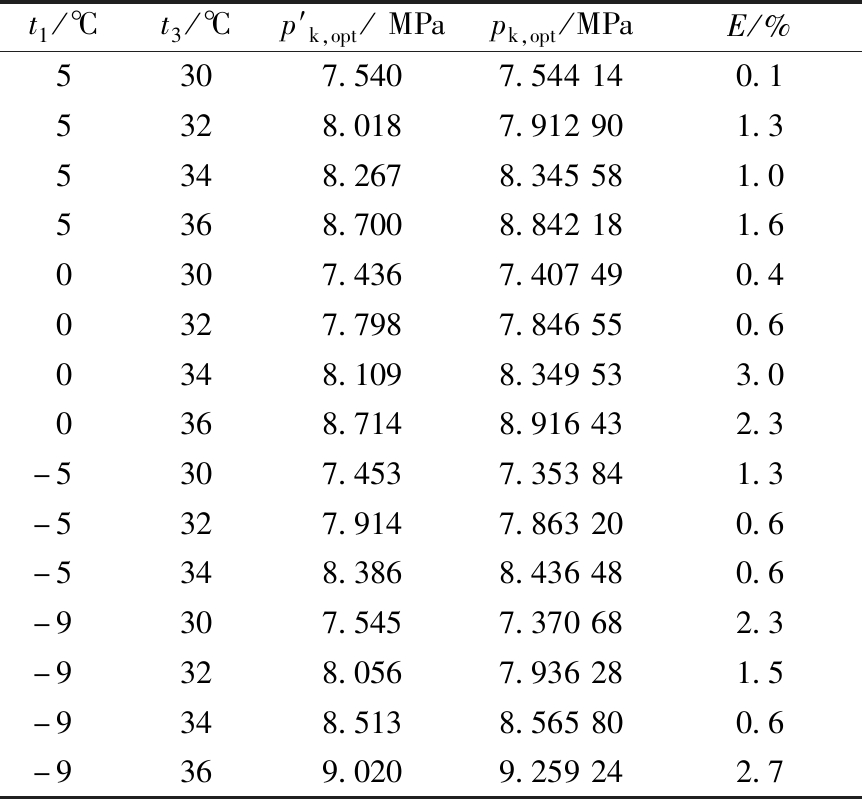

由图11可知,当蒸发温度一定时,在不同气冷器温度下,随着排气压力的变化,COP的变化趋势是先增大再减小,且气冷器温度越大,COP越小,但是最大COP对应的最优排气压力也最大。在蒸发温度等于-9、-5、0、5 ℃,气冷器制冷剂侧出口温度分别等于30、32、34、36 ℃时,实验的最优排气压力如表3所示。表3中,E为最优排气压力拟合值pk,opt与实验值![]() 的偏差率。

的偏差率。

表3 最优排气压力仿真结果与实验结果对比

Table 3 The simulation results of the optimal exhaust pressure are compared with the experimental results

t1/℃t3/℃p′k,opt/MPapk,opt/MPaE/%5307.5407.544140.15328.0187.912901.35348.2678.345581.05368.7008.842181.60307.4367.407490.40327.7987.846550.60348.1098.349533.00368.7148.916432.3-5307.4537.353841.3-5327.9147.863200.6-5348.3868.436480.6-9307.5457.370682.3-9328.0567.936281.5-9348.5138.565800.6-9369.0209.259242.7

由表3可知,本文仿真结果与实验数据进行对比,最大相对误差为3%,说明拟合的关联式与实际运行结果匹配良好。

4 结论

本文基于MATLAB平台建立了跨临界CO2热泵系统仿真模型,并在特定工况下,对有无中间换热器,系统各操作参数对系统性能的影响作了重点分析,确定了影响系统最优排气压力的主要因素,并以此为基础拟合了最优排气压力相应的关联式,同时利用跨临界CO2热泵系统实验台对关联式进行了实验验证,结论如下:

(1)系统存在最优排气压力,使得系统COP在此压力下达到最大值;加入中间换热器以后,其COP有所增加,但是达到最大COP的最优排气压力几乎不变。

(2)高的干度、过热度对系统性能的影响几乎不变,系统COP随着气冷器出口温度的升高急剧下降,而随着蒸发温度的升高,系统COP是逐渐增大的。因此,最优排气压力主要与气冷器出口温度和蒸发温度有关。

(3)不同工况下,最优排气压力实验值与仿真值的最大相对误差为3%,说明拟合的关联式与实际运行结果匹配良好。

[1] 孙西峰,韩杨.汽车空调替代制冷剂的比较[J].制冷与空调,2015,15(5):60-67.

[2] LORENTZEN G,PETTERSEN J.A new,efficient and environmentally benign system for car air-conditioning[J].International journal of refrigeration,1993,16(1):4-12.

[3] LIAO S M,ZHAO T S,JAKOBSEN A.A correlation of optimal heat rejection pressures in transcritical carbon dioxide cycles[J].Applied thermal engineering,2000,20(9):831-841.

[4] SARKAR J,BHATTACHARYYA S,GOPAL M R.Optimization of a transcritical CO2 heat pump cycle for simultaneous cooling and heating applications[J].International journal of refrigeration,2004,27(8):830-838.

[5] CHEN Y,GU J J.The optimum high pressure for CO2 transcritical refrigeration systems with internal heat exchangers[J].International journal of refrigeration,2005,28(8):1238-1249.

[6] ZHANG F Z,JIANG P X,LIN Y S,et al.Efficiencies of subcritical and transcritical CO2 inverse cycles with and without an internal heat exchanger[J].Applied thermal engineering,2011,31(4):432-438.

[7] 宋昱龙,唐学平,王守国,等.空气源跨临界CO2热泵最优排气压力的理论和实验[J].西安交通大学学报,2014,48(9):81-87.

[8] 胡余生,刘雪涛,李敏霞,等.CO2跨临界热泵系统特性再分析[J].化工进展,2020,39(4):1252-1258.

[9] 方健珉,王静,孙西峰,等.回热器对电动汽车跨临界CO2制冷系统影响的实验研究[J].西安交通大学学报,2020,54(6):155-160.

[10] 胡斌,李耀宇,曹锋,等.跨临界CO2热泵系统最优排气压力的极值搜索控制[J].制冷学报,2016,37(3):81-87.

[11] 刘迎福.CO2跨临界制冷循环的实验研究与性能优化[D].北京:华北电力大学,2011.

[12] 叶祖樑,王驿凯,潘祖栋,等.空气源跨临界CO2热泵中回热器影响的研究[J].西安交通大学学报,2019,53(5):1-8.

[13] CAO F,CUI C,WEI X Y,et al.The experimental investigation on a novel transcritical CO2 heat pump combined system for space heating[J].International journal of refrigeration,2019,106:539-548.