0 引言

硬度是指材料抵抗因机械压入或磨损引起的局部塑性变形的能力。它既可理解为材料抵抗弹性变形、塑性变形或破坏的能力,也可表述为材料抵抗残余变形和破坏的能力。在企业工程应用中,材料强度经常由材料硬度来定量表示。而飞机起落架、高铁齿轮钢等经过表层改性后的机械性能是梯度变化的,硬度也是梯度变化的,如何用简单易行的办法将硬度梯度特性表征出来就显得尤其重要。

Brinell[1]用一个直径为D的小球进行压痕试验,被测表面由于塑性变形形成一个直径为d的小圆坑。之后Smith等[2]改进了Brinell公式,将硬度定义为H=P/A。维氏压头及其大规模应用使硬度测试普及化,用金刚石维氏压头代替球形压头,得到维氏硬度。汪利斌等[3]采用纳米压痕法测量了氧化膜的纳米硬度和弹性模量,发现了形状记忆合金在不同氧化条件下硬度是不断变化的。何声馨等[4]通过对喷丸表面的轮廓特征进行分析,选取三维粗糙度参数Sq,探究了其与材料硬度之间的关系,发现硬度随粗糙度参数Sq的减小而增加。黄永昌等[5]研制出一种基于数字影像分析进行布氏硬度压痕自动测量装置,实现布氏硬度压痕的非接触测量。Ma等[6]研究压痕尺寸和基体对薄膜硬度测定的影响,提出了一种简单的薄膜本征硬度预测模型。Zhao等[7]通过对表面变质层试样分层的方法,对线切割后的试样进行压痕试验,得到了18CrNiMo7-6合金钢的表面变质层硬度分布。Fu等[8]通过压电阻尼,设计了一种新型的指尖式压痕仪,通过接触面积和共振频率等来测硬度,有效解决了传统压痕仪无法测量齿轮根部等特殊部位硬度的问题。

国内外针对硬度的研究已经非常普遍,对表面变质层硬度的研究也多以破坏性的方法为主。工程应用中如何通过微损非破坏的方式来表征表面变质层硬度非常重要,但是这方面的研究还较少。本文提出了一种表面变质层硬度的表征方法,通过ANSYS软件建立表面变质层-基体塑性梯度压痕仿真模型,验证了表面变质层硬度表征方法的正确性。热处理之后的18CrNiMo7-6合金钢会产生表面变质层[9],本文方法通过MTS压痕试验平台表征了渗碳热处理后18CrNiMo7-6合金钢的梯度硬度。

1 压痕硬度理论

1.1 均质压痕硬度理论

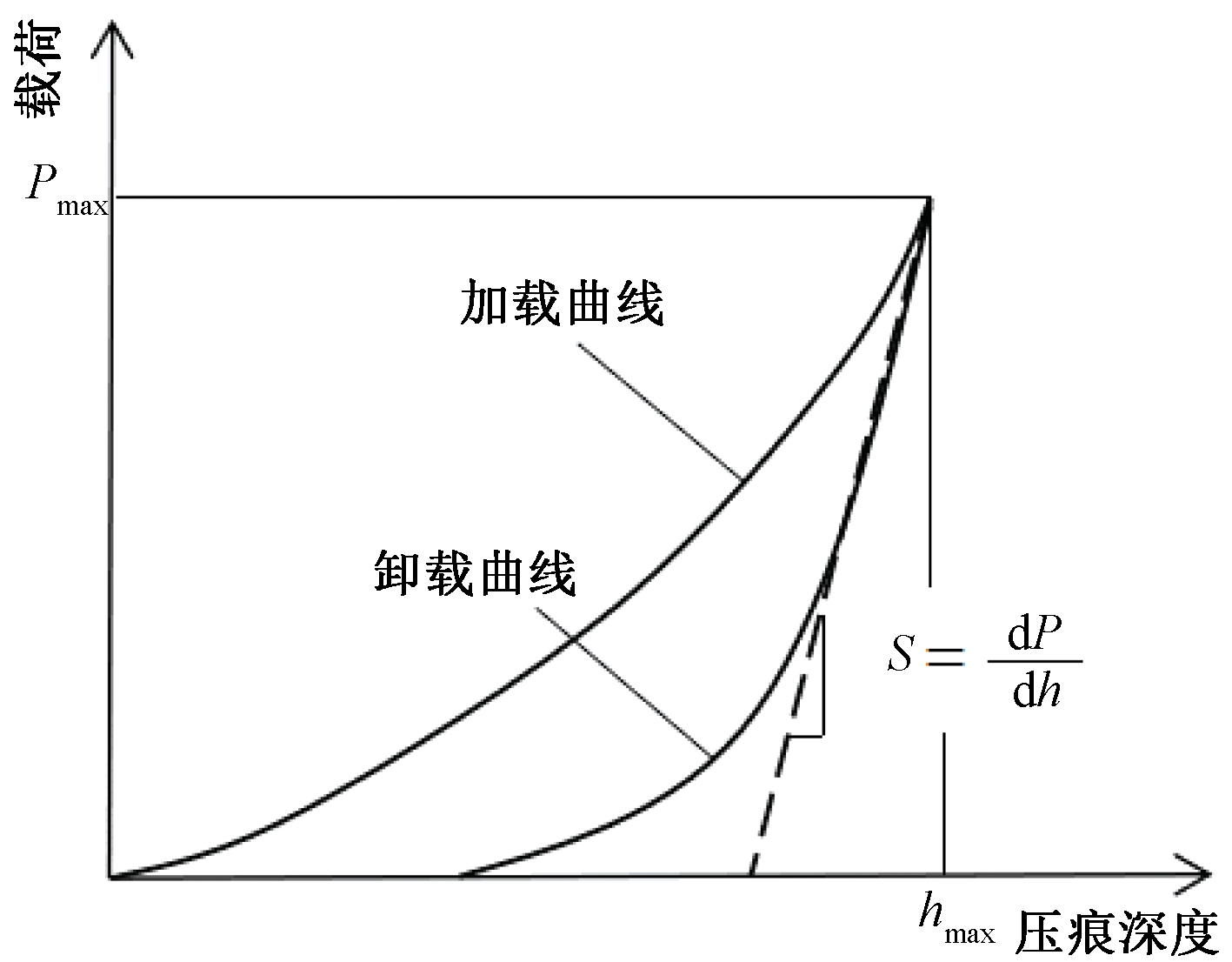

使用Oliver等[10]提出的方法来表征压痕硬度,主要利用卸载部分的载荷-深度关系计算出等效接触面积,典型的载荷-深度曲线如图1所示。压痕硬度计算式为

图1 典型的载荷-深度曲线

Figure 1 Typical load-depth curve

(1)

(2)

(3)

(4)

式中:HV为维氏硬度;Pmax为最大加载载荷;A为接触面积;hc为残余压入深度;hmax为最大压入深度;S为卸载刚度;P为卸载载荷;h为卸载深度。

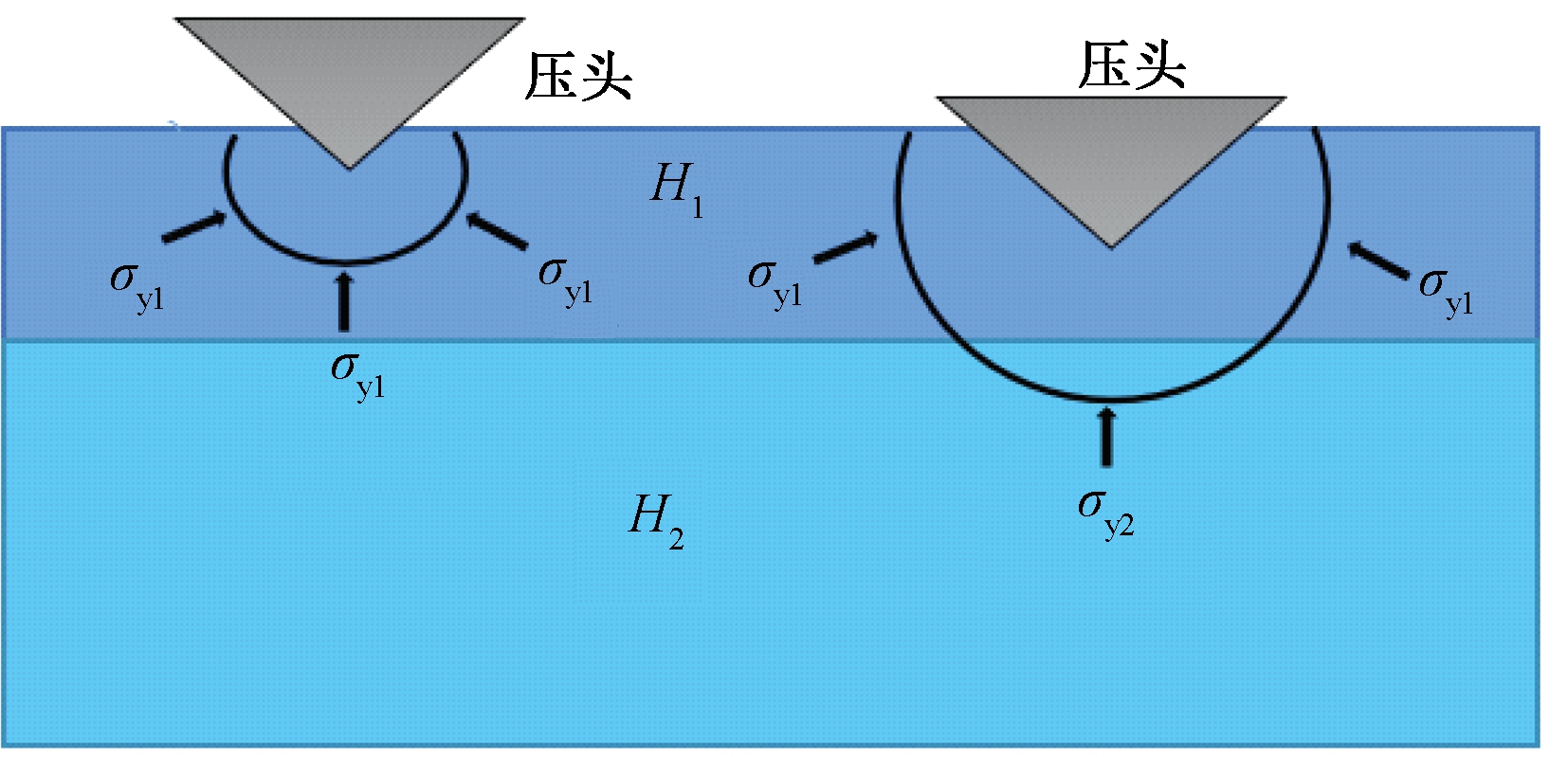

而对于非均质材料来说,硬度沿深度方向是梯度变化的,压痕所表征的硬度是压头与材料接触部分集中贡献的结果,如图2所示。所以用均质理论直接计算硬度的方式已经不适用于表面变质层。

图2 表面变质层材料压痕示意图

Figure 2 Indentation diagram model for the surface-modified layer (SML)material

1.2 表面变质层压痕硬度理论

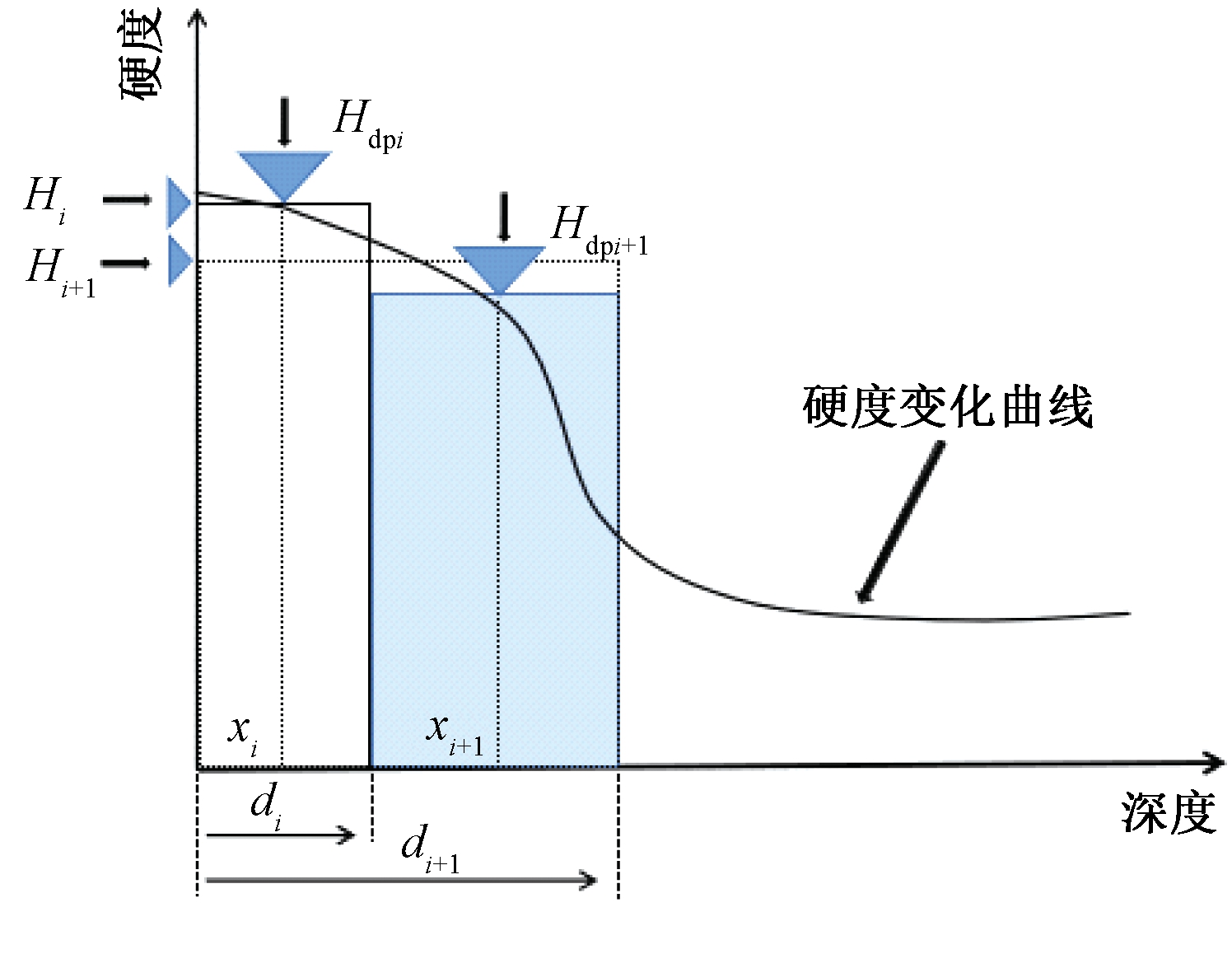

假设将非均质材料分成不同的层,载荷不同时变形不同[11],根据变形大小将不同层的贡献分开。研究表明,压入的深度和引起的塑性变形区域是成比例的[12]。采用连续压入不同深度的压痕试验来表征材料的真实硬度也就是微米压痕尺度下得到的硬度,测试模型如图3所示。

图3 连续表面硬度测试模型

Figure 3 Continuous surface hardness test model

第1次压入时,压入深度较浅,此时可认为压痕的表观硬度与真实硬度相同。对于第i次下压的深度di,对应表观硬度Hdpi;第i+1次压入深度为di+1,对应的表观硬度是Hdpi+1,而该深度对应的真实硬度Hi+1是两层深度材料共同作用的结果。根据塑性功原理,该过程可以表示为

H1=Hdp1;

(5)

(6)

式中:Hdpi为该深度的表观硬度;Hi为该深度的真实硬度;di为此时的压入深度。

2 有限元分析

2.1 压痕仿真模型的建立

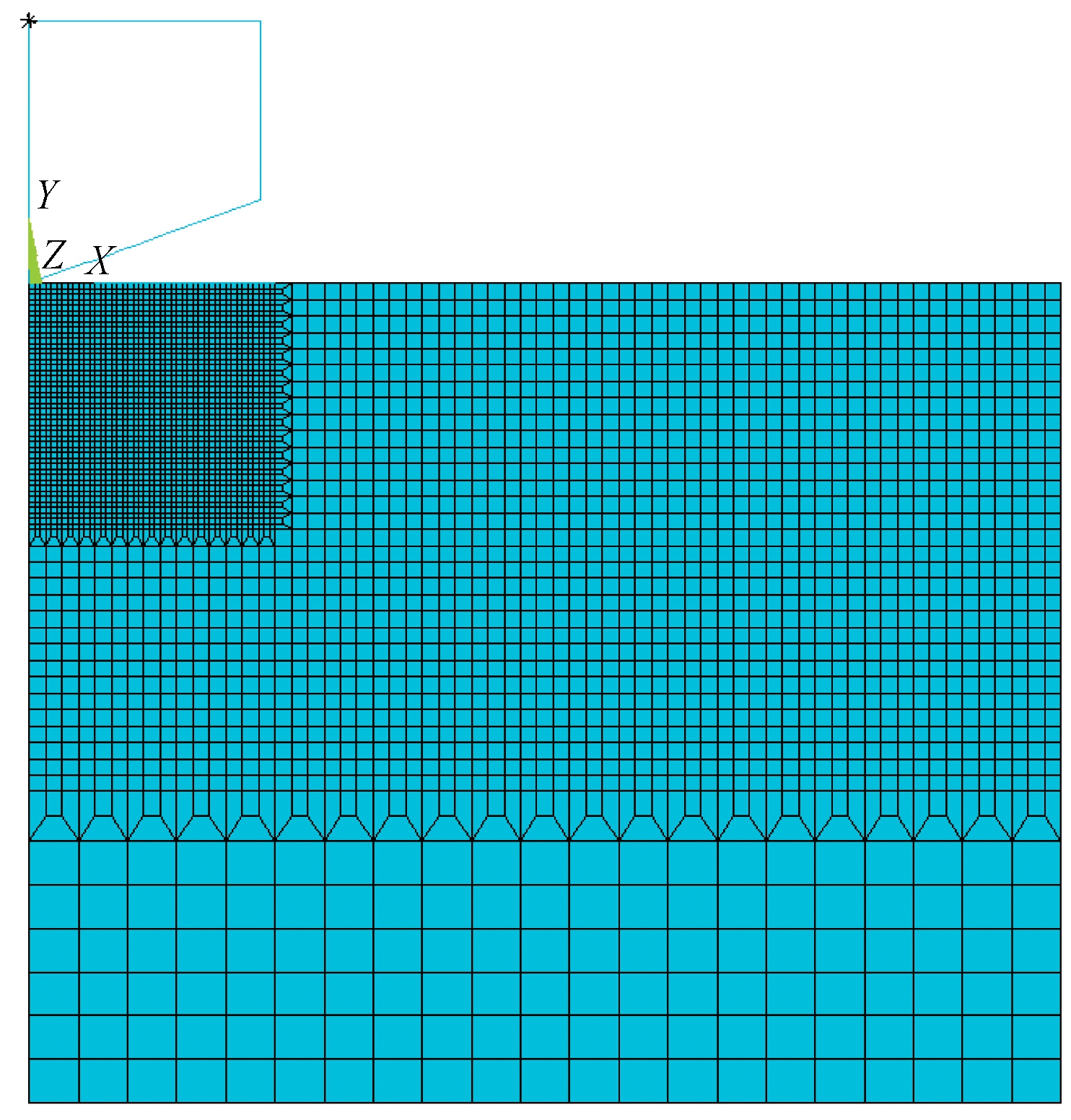

如图4所示,在笛卡尔坐标下建立二维轴对称维氏压痕的有限元ANSYS模型,模型为1 mm×1 mm的表面变质层-基体模型,表面变质层厚0.1 mm,基体厚0.9 mm。模型最上边为x轴,模型最左边为z轴,同时也是对称轴。对x、z轴施加位移约束,其他部位不进行位移约束。压头的角度为70.3°,为简化计算,压头被设定为刚体,压缩不产生变形。模型最小网格尺寸为2 μm,计算结果达到收敛性的要求。

被测材料有限元模型的本构关系采用经典的Hollomon幂律强化模型[13]:

(7)

(8)

式中:E为弹性模量;K为强化系数;σy为屈服强度;εy为屈服应变;n为硬化系数。

有限元模型中,弹性模量设置为200 GPa,泊松比设置为0.3。为了使材料表现出塑性梯度这一材料属性,对所建立的表面变质层-基体梯度模型(见图4)赋值,如式(9)、(10)所示[14]。屈服强度和硬化指数表示如下:

图4 表面变质层-基体材料有限元模型

Figure 4 SML-substrate material FEM

σy=

(9)

(10)

式中:z为沿表面变质层向下变化的深度。

2.2 压痕仿真计算和结果分析

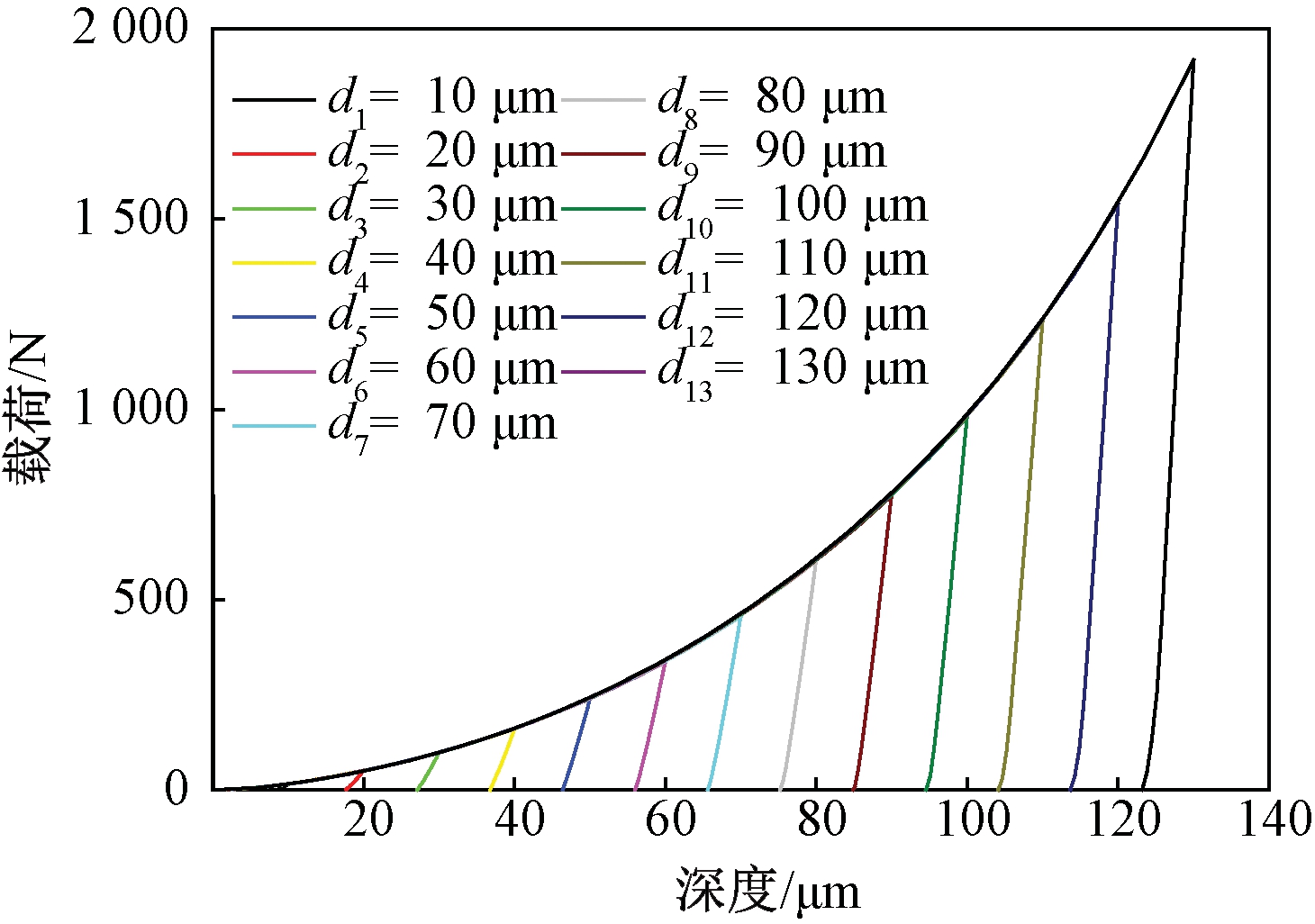

对建立的有限元模型进行压痕仿真试验,每次压入10 μm的深度并充分卸载,连续压入深度依次增加10 μm,一共进行13次仿真压痕试验,得到如图5所示的载荷-位移曲线。

图5 压痕有限元仿真载荷-位移曲线

Figure 5 Load-displacement indentation curve by FEA

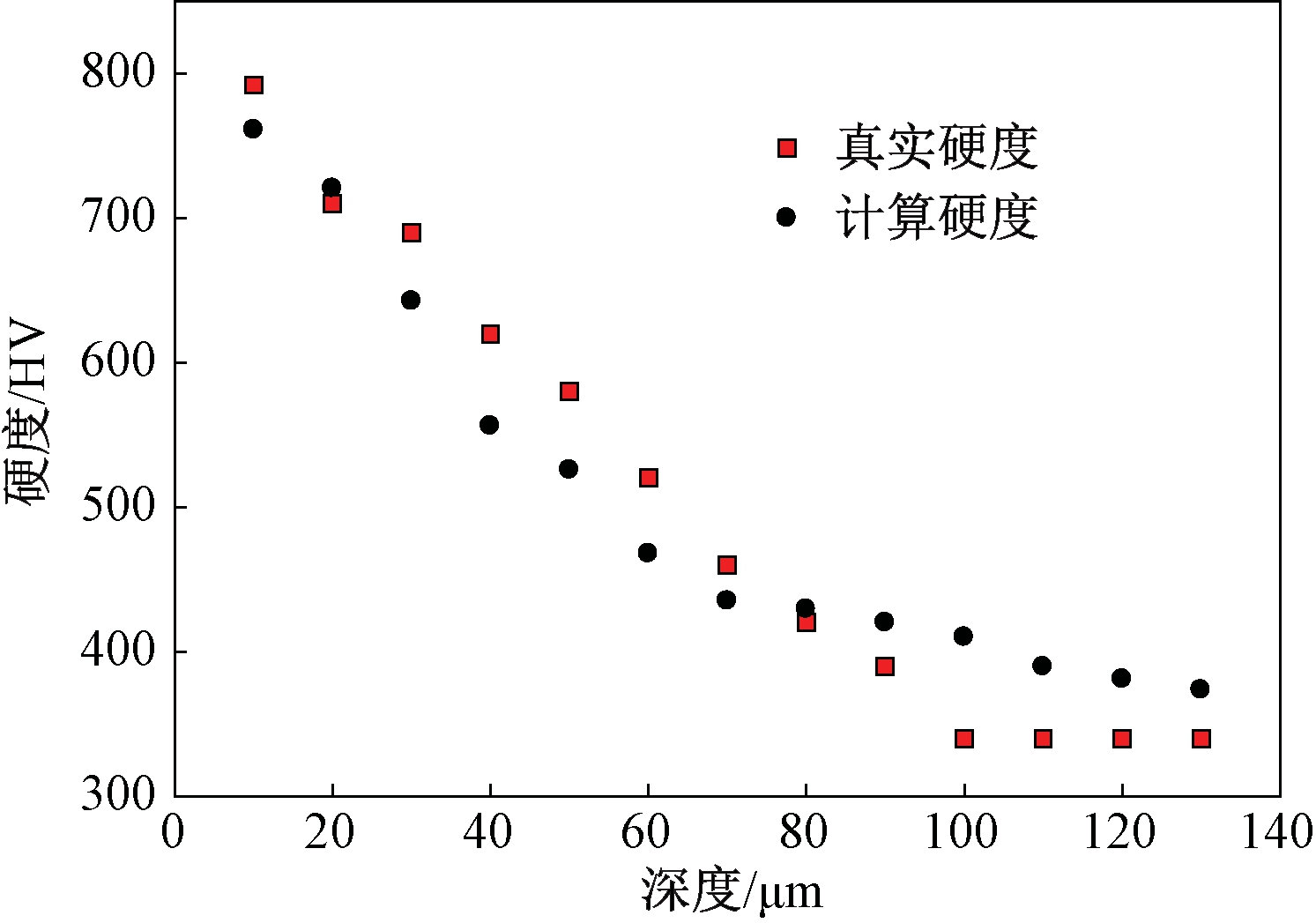

根据本文提出的表面变质层硬度表征方法,对得到的13条载荷-位移曲线计算得到的硬度称为计算硬度。分别取这13个深度对应的屈服强度和硬化指数,建立13个均质材料的压痕模型,然后依次对这13个模型进行微米压痕仿真试验,得到的硬度定义为表面变质层在该深度的真实硬度,结果如图6所示。

图6 仿真硬度结果分析

Figure 6 Analysis for the simulated hardness

经分析发现,沿表面变质层深度向下硬度逐渐减小,在压入80 μm前,表面变质层硬度一直略小于真实硬度,由于压入深度的增加,除了材料本身的性能以外,压入所产生的堆积等都影响压痕结果,导致后期计算硬度高于真实硬度,在压入80 μm后,表面变质层硬度高于真实硬度。

总体来说,本文提出的计算不同深度的表面变质层压痕硬度与表面变质层在该深度的真实硬度较为接近,此方法可以用于表面变质层材料的硬度表征。

3 试验部分

3.1 试验材料

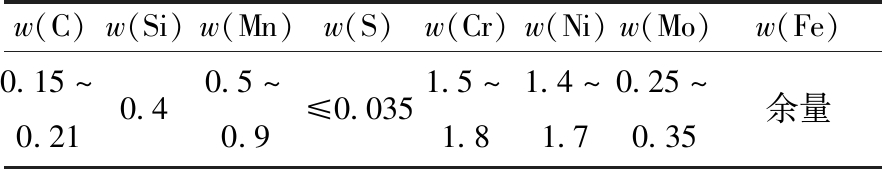

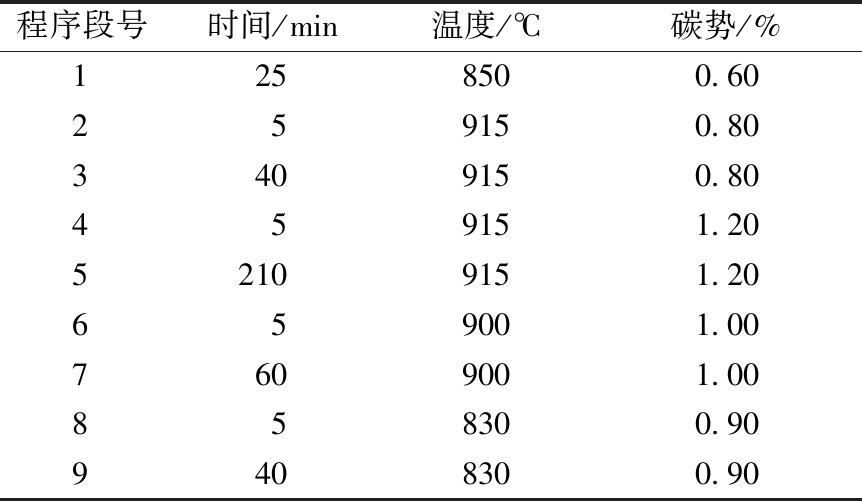

材料试样选用热处理后的18CrNiMo7-6合金钢,其化学成分(质量分数)如表1所示。热处理工艺如表2所示。制备连续压痕试样,用线切割将试样加工成20 cm×2 cm×2 cm的试样 (依次用200、400、600、800、1000、2 000号碳化硅金相砂纸打磨试样顶面和侧面,然后用抛光机进行抛光)。

表1 18CrNiMo7-6合金钢的化学成分

Table 1 Chemical composition of 18CrNiMo7-6 alloy steel %

w(C)w(Si)w(Mn)w(S)w(Cr)w(Ni)w(Mo)w(Fe)0.15~0.210.40.5~0.9≤0.0351.5~1.81.4~1.70.25~0.35余量

表2 渗碳工艺表

Table 2 Carburizing process table

程序段号时间/min温度/℃碳势/%1258500.60259150.803409150.80459151.2052109151.20659001.007609001.00858300.909408300.90

3.2 硬度试验和压痕试验

硬度试验采用美国生产的15 kN MTS轴向疲劳试验机,采用自制的维氏金刚石压头搭建成大载荷压痕试验平台,如图7所示。

图7 MTS压痕硬度试验平台

Figure 7 MTS indentation hardness test platform

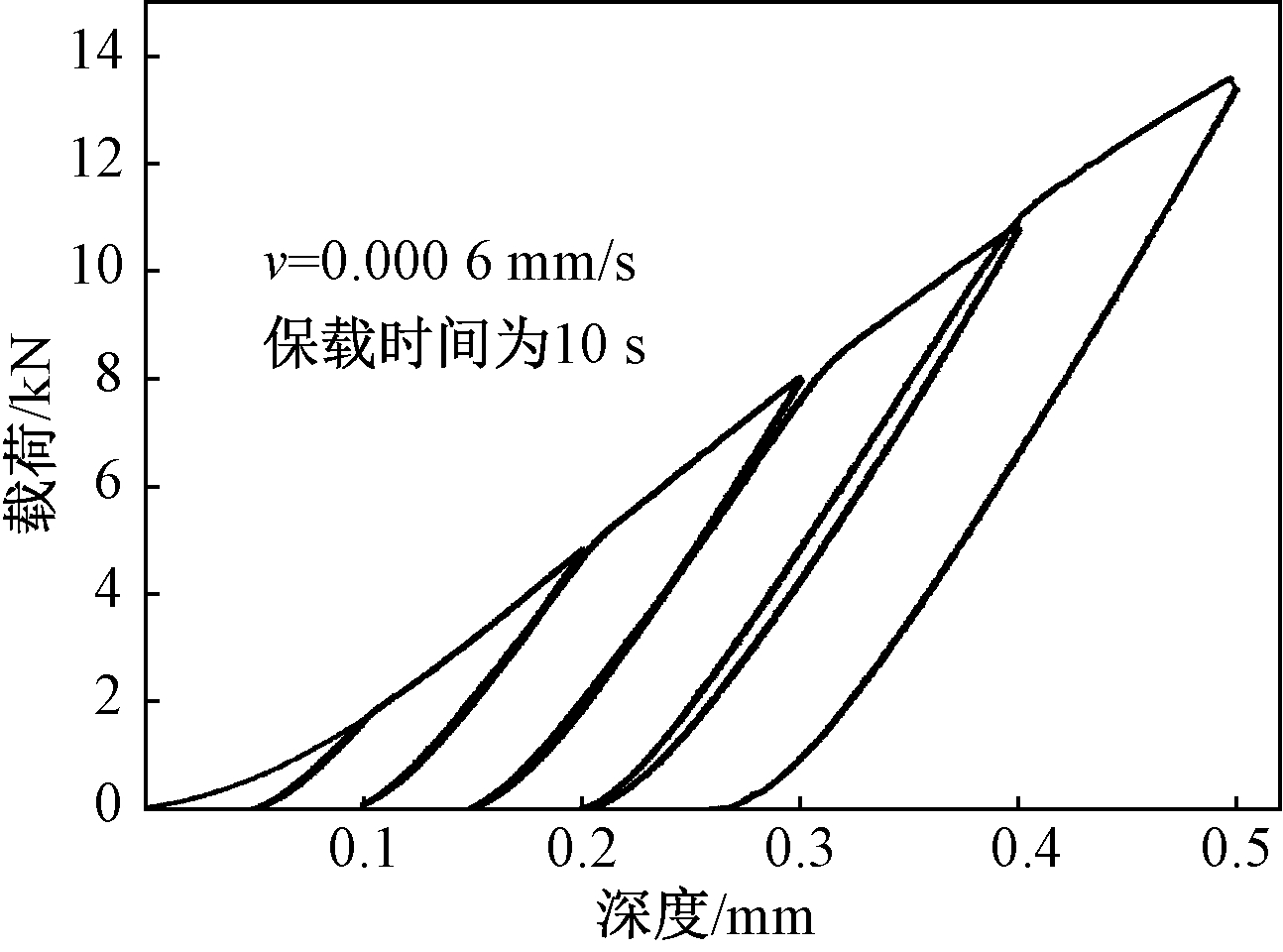

连续压痕试验选用对角线为136°的金刚石压头;试验平台载荷能力为±15 kN;作动器量程为±50 mm;试验频率为0~10 Hz;采样频率为122 kHz;加载速率为0.000 6 mm/s。连续压痕试验中加载与部分卸载的循环次数定为5次,每次卸载载荷设定为当前载荷值的50%。得到的载荷-位移曲线如图8所示,压痕卸载表面形貌如图9所示。由于渗碳热处理后的金属表面较脆,压痕容易出现裂纹,从图9中可见有裂纹存在。裂纹对硬度结果的影响在一定误差范围内。

图8 MTS压痕载荷-位移曲线

Figure 8 MTS indentation load-displacement curve

图9 MTS压痕残余表面形貌

Figure 9 Residual surface morphology of MTS indentation

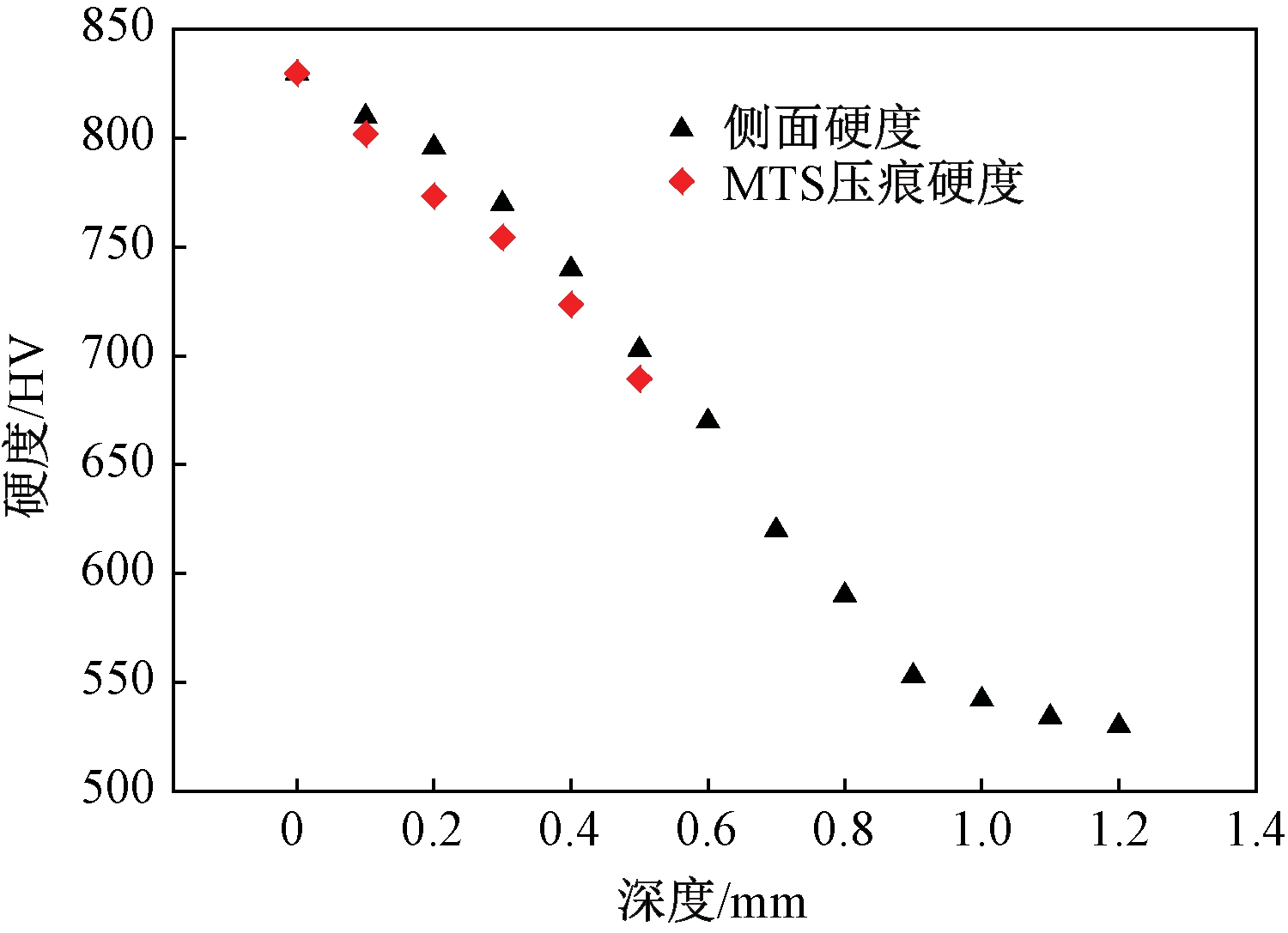

采用HVW-1000Z显微硬度仪对同一块试样侧面进行硬度试验,载荷力选用0.5 kg,保载时间是10 s。从表面向下依次移动0.1 mm进行梯度硬度试验,从而得到不同深度的真实硬度。同一深度测试5个点取平均值作为该深度的硬度值。根据表面变质层硬度的计算式(6)得到表面变质层硬度值与沿材料侧面测量的真实硬度进行对比,结果如图10所示。

图10 MTS压痕硬度与侧面硬度对比

Figure 10 Comparison of MTS indentation hardness and side hardness

本次渗碳热处理工艺的渗碳层是0.9 mm,侧面压痕硬度在深度1 mm附近不再发生变化。由于设备原因,正面压痕深度目前只能压到0.5 mm,但前0.5 mm内的硬度与侧面真实硬度已经比较接近,两者的最大误差不超过6%。可见该方法能更好地应用于薄膜材料和表面变质层较薄的硬度表征。

4 结论

(1)传统的压痕硬度理论方法只适用于均质材料,而且只能得到表面的硬度。本文给出了一种非破坏性的方法来表征热处理后表面变质层的硬度分布,使用该方法能更好地对表面变质层材料硬度进行表征,并通过仿真验证了方法的准确性。

(2)采用15 kN MTS轴向疲劳试验机搭建大载荷压痕试验平台,对热处理后18CrNiMo7-6合金钢进行连续压痕试验,表征了热处理后材料的表面变质层硬度场,为以后在工程应用方面测试非均质材料硬度提供了新方法。

[1] BRINELL J A.Way of determining the hardness of bodies and some applications of the same[J].Teknisk tidskrift,1900,5:69.

[2] SMITH R L,SANDLY G E.An accurate method of determining the hardness of metals,with particular reference to those of a high degree of hardness[J].Proceedings of the institution of mechanical engineers,1922,102(1):623-641.

[3] 汪利斌,秦黎,闻寄勤,等.纳米压痕法测定NiTi形状记忆合金表面氧化膜纳米硬度和弹性模量[J].热加工工艺,2019,48(6):182-187.

[4] 何声馨,刘坤坤,王锐,等.喷丸表面的最佳粗糙度参数与材料硬度的关系[J].郑州大学学报(工学版),2019,40(1):83-86.

[5] 黄永昌,周程,陈涛,等.基于高清晰数字影像分析法的布氏硬度压痕自动测量装置研制[J].计量技术,2019(7):10-14.

[6] MA Z S,ZHOU Y C,LONG S G,et al.On the intrinsic hardness of a metallic film/substrate system:indentation size and substrate effects[J].International journal of plasticity,2012,34:1-11.

[7] ZHAO M H,HAN X C,WANG G,et al.Determination of the mechanical properties of surface-modified layer of 18CrNiMo7-6 steel alloys after carburizing heat treatment[J].International journal of mechanical sciences,2018,148:84-93.

[8] FU J,LI F X.A finger-like hardness tester based on the contact electromechanical impedance of a piezoelectric bimorph cantilever[J].Review of scientific instruments,2015,86(10):103902.

[9] 秦盛伟,张玉芳,张棒.18CrNiMo7-6钢渗碳仿真扩散系数模型的研究[J].郑州大学学报(工学版),2020,41(2):56-60.

[10] OLIVER W C,PHARR G M.An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J].Journal of materials research,1992,7(6):1564-1583.

[11] LESAGE J,CHICOT D,NOSEI L,et al.Prediction of hardness-depth profile from indentations at surface of materials[J].Surface engineering,2009,25(2):93-96.

[12] LAWN B R,EVANS A G,MARSHALL D B.Elastic/plastic indentation damage in ceramics:the median/radial crack system[J].Journal of the American ceramic society,1980,63(9/10):574-581.

[13] HOLLOMON J H.Tensile deformation[J].Metals technology,1945,12:268-290.

[14] XU G T,HAO M F,QIAO Y K,et al.Characterization of elastic-plastic properties of surface-modified layers introduced by carburizing[J].Mechanics of materials,2020,144:103364.