0 引言

随着中国社会的蓬勃发展,城市化发展步伐越来越快,快速的城市化进程使得城市人口饱和、城市交通及空间拥挤等问题越发明显。在有限的空间建设高层建筑和地下结构等措施可以有效地缓解这些问题,因此对基坑工程的需求日益增加,尤其是在人口密集区。与此同时,这对深基坑支护工作提出了更高的要求,如严格控制基坑变形,以免影响周围地面建筑以及地下其他设施。

双排桩支护结构是利用前、后两排平行的混凝土灌注桩以及连梁构成的空间门架式结构支撑体系,这种结构具有较大的侧向刚度,可以有效地限制结构的侧向变形[1]。传统的深基坑支护方法有地下连续墙支护、悬臂式支护、混凝土灌注桩支护以及拉锚式支护结构等。悬臂式支护主要是使用锚杆和支撑体系组成的支护结构,这种方式入土深度较深,安全和稳固性较好;地下连续墙由混凝土材料构成,自重较大,抗弯和防侧倾能力较好;混凝土灌注桩是土建施工中最普遍的支护形式,先进行钻孔然后再浇筑混凝土而成,其中排桩支护结构就是在基坑周围设置单排或者双排的桩孔灌注桩,用来抵抗基坑周围土压力的一种支护方法[2-4]。

在深基坑支护工程中,传统的双排桩支护结构是由现浇的钢筋混凝土结构组成,现浇节点不会产生松动而增加墙体位移,具有较大的稳定性,而且在基坑内部不用布设对撑、角撑等,对基坑内的施工空间有极大的改善,尤其对一些有特殊要求的基坑,具有极大的优势[5-7]。

双排桩支护结构作为新型的空间支护结构,国内有很多学者进行了研究[8-10]。许胜才等[11]利用有限元模型将特殊双排桩和一般双排桩进行了对比,得出一般双排桩的支护结构体系的支护能力要优于特殊双排桩;张虎元等[12]建立了双排桩的有限元分析模型,分析了双排桩支护结构在黄土基坑中排距和桩体的强度对桩身的位移及弯矩的影响;王军等[13]利用ANSYS有限元程序,分析了双排桩的排距对桩身弯矩、水平位移以及两侧的土压力分布的影响。但传统的双排桩支护结构有着不可避免的劣势,比如混凝土支撑自重大、材料不能重复使用,安装和拆除需要较长工期等。由于混凝土支撑从钢筋、模板、浇捣至养护的整个施工过程需要较长的时间,因此不能做到随挖随撑,这对控制墙体变形是不利的,对于大型基坑的下部支撑采用钢筋混凝土时应特别慎重。本文提出了一种新型装配式可回收的双排桩支护结构,不同于传统的混凝土双排桩支护形式,桩体之间采用支护面板而不是采用钢筋网片或者喷射混凝土等方式以防止土体失稳,装配式可回收的双排桩支护结构能够在具有较好的抗变形能力的前提下,还能够对支护体系进行回收、安装和拆除,过程方便且高效,对工程的造价有大幅度的降低,而且在开挖基坑前可进行预制,开挖过程中进行随挖随支,能够有效地减缓土体应力。同时本文利用ABAQUS有限元软件模拟基坑开挖的全过程以及钢构双排桩支护体系的支护能力,分析了不同开挖步下排桩、连梁的应力和变形的变化规律。

1 工程概况

1.1 场地条件

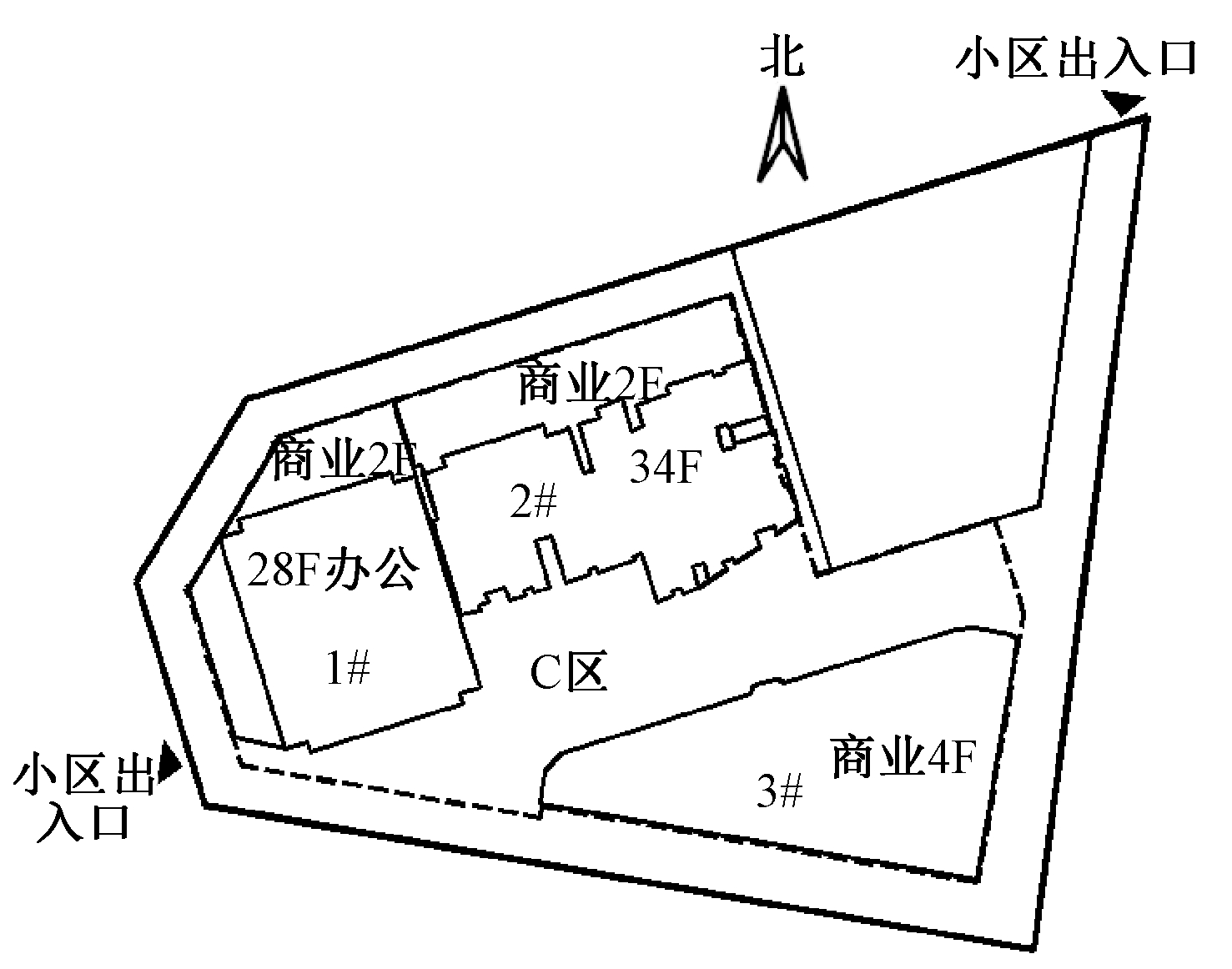

该工程是郑州市某城中村改造项目,如图1所示。南边线距离用地红线6.0 m,距离用地红线外10. 0 m为6~7层住宅楼,东边线距离用地红线8.0 m,距离用地红线外10.0 m为6~7层住宅楼,西边线距离用地红线3.0 m,距离用地红线外约25.0 m为河、湖泊。本文针对C区中34层住宅楼(2#楼)进行了基坑内土层开挖模拟。

图1 项目平面图

Figure 1 Project floor plan

1.2 工程水文条件

根据岩土工程勘测报告,实测初见水位埋深在地面下5.9~7.9 m,稳定水位埋深在地面下6.5~8.7 m,绝对标高为84.42~85.70 m。近3~5 a的最高水位绝对标高约为88.50 m,场地地下水水位埋深较浅,在场地内应用标准贯入试验对地面进行液化判别,最终判定为在7度地震条件下本场地第4、6层为可液化土层,液化等级为轻微。同时场地土层根据建筑抗震设计规范说明土体各层承载力特征值fa>80 kPa,可不考虑软土震陷的影响。基坑开挖影响范围内的土层为Q4地层,表层为约3.5 m杂填土,其下为黄河冲积形成的褐黄色粉土、粉质黏土和砂土层。相关的参数取加权平均值,其数值如表1所示。

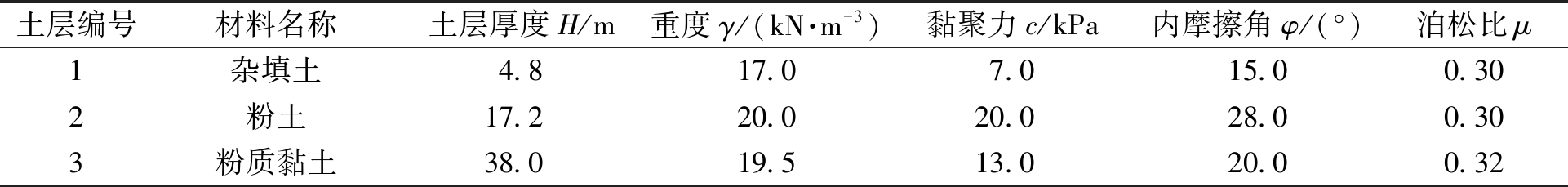

表1 土层材料参数

Table 1 Soil material parameters

土层编号材料名称土层厚度H/m重度γ/(kN·m-3)黏聚力c/kPa内摩擦角φ/(°)泊松比μ1杂填土4.817.07.015.00.302粉土17.220.020.028.00.303粉质黏土38.019.513.020.00.32

2 工程地质条件

2.1 模型建立的假设条件

(1)考虑空间对基坑的影响,按三维空间建立模型。

(2)双排桩、横梁和冠梁均为刚性连接,且嵌入到土层里。

(3)考虑桩间土的挤出效应[14]。

(4)地下水对支护结构存在一定的影响,本文不考虑地下水对支护结构的影响。

2.2 有限元模型

模型尺寸为70 m×70 m×60 m(长×宽×高),基坑开挖12 m,开挖面积为30 m×30 m,模型的简易示意图如图2所示。

排桩、冠梁、连梁均采用5 cm厚的方形截面箱梁,钢面板采用3 mm厚的Q235钢板,土体采用Mohr-Culomb土体本构模型,同时作为强度准则。排桩、钢面板和冠梁均采用线弹性模型,土体采用三维实体八节点减缩积分单元(C3D8R),并对沙漏进行控制。结构中的桩体、冠梁、横梁等利用线性Timoshenko梁单元(B31)进行模拟计算,支护面板采用四结点曲壳单元(S4R)将物理性质相近的各土层进行合并。

基坑支护体系的各组成结构如图2所示,根据王军等[13]在双排桩支护结构的有限元分析和研究,确定支护结构模型的深度影响范围。根据《建筑基坑支护技术规程》[15]要求,选取合适的桩长,排距为桩径的3d(d为方桩横截面的长度)。排桩沿基坑四周布设,数量为80根,排桩桩距设为1.5 m,排距为1.8 m,排桩的嵌固深度为16 m。在基坑等高度方向上设置钢面板80道,每道钢面板之间以及钢面板和桩体之间均采用固定约束的方式模拟焊接[16],支护结构材料参数如表2所示。

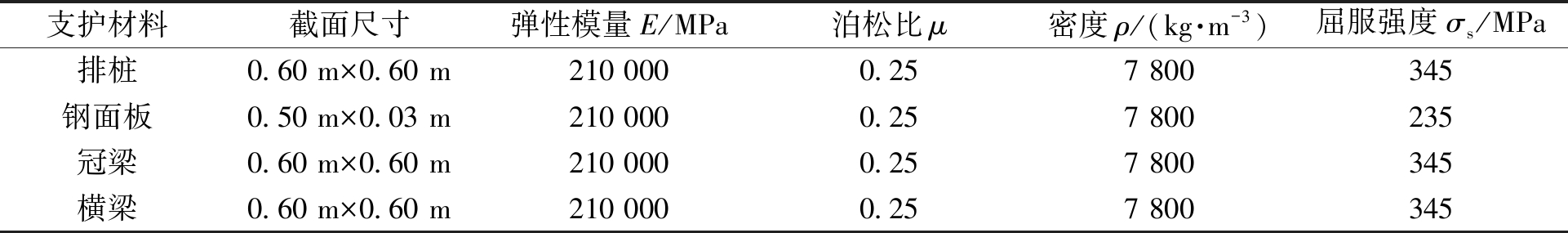

表2 支护结构材料参数

Table 2 Support structure material parameters

支护材料截面尺寸弹性模量E/MPa泊松比μ密度ρ/(kg·m-3)屈服强度σs/MPa排桩0.60 m×0.60 m210 0000.257 800345钢面板0.50 m×0.03 m210 0000.257 800235冠梁0.60 m×0.60 m210 0000.257 800345横梁0.60 m×0.60 m210 0000.257 800345

图2 三维双排桩支护体系结构

Figure 2 Three-dimensional double-row pile support system structure

2.3 接触和边界条件

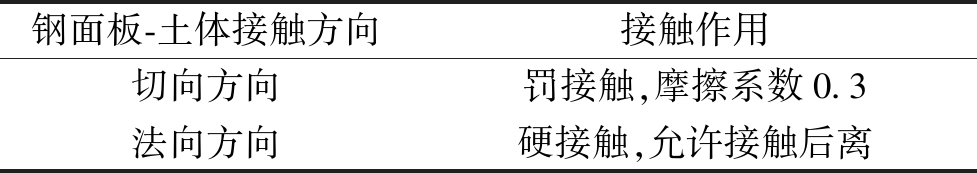

在有限元分析中,钢面板与土体、土体与排桩、排桩与冠梁、冠梁与钢面板之间采用Coulomb接触模型描述其相互作用[14],具体表现如表3所示。

表3 结构接触参数表

Table 3 Structural contact parameter table

钢面板-土体接触方向接触作用切向方向罚接触,摩擦系数0.3法向方向硬接触,允许接触后离

桩体采用嵌入的方法描述其与土体的接触作用;而排桩和冠梁、冠梁和支护面板采用绑定作用模拟焊接或螺栓连接。

本文建模过程中涉及大量的接触对,支护结构存在1 920块钢结构面板,面板的上下以及左右均设置有接触对模拟焊接。在边界条件的设置上,本文采取在平衡地应力的分析步中、土体四周设置约束水平方向的位移分量,模型的底部设置约束竖向方向的位移分量,而在地应力分析步以后的一般分析步中、周围土体和底部均设置约束3个方向的位移分量,从而在一定程度上减小基坑开挖面土体发生回弹和周围土体向基坑内部方向发生移动。

2.4 基坑支护结构开挖过程的建立

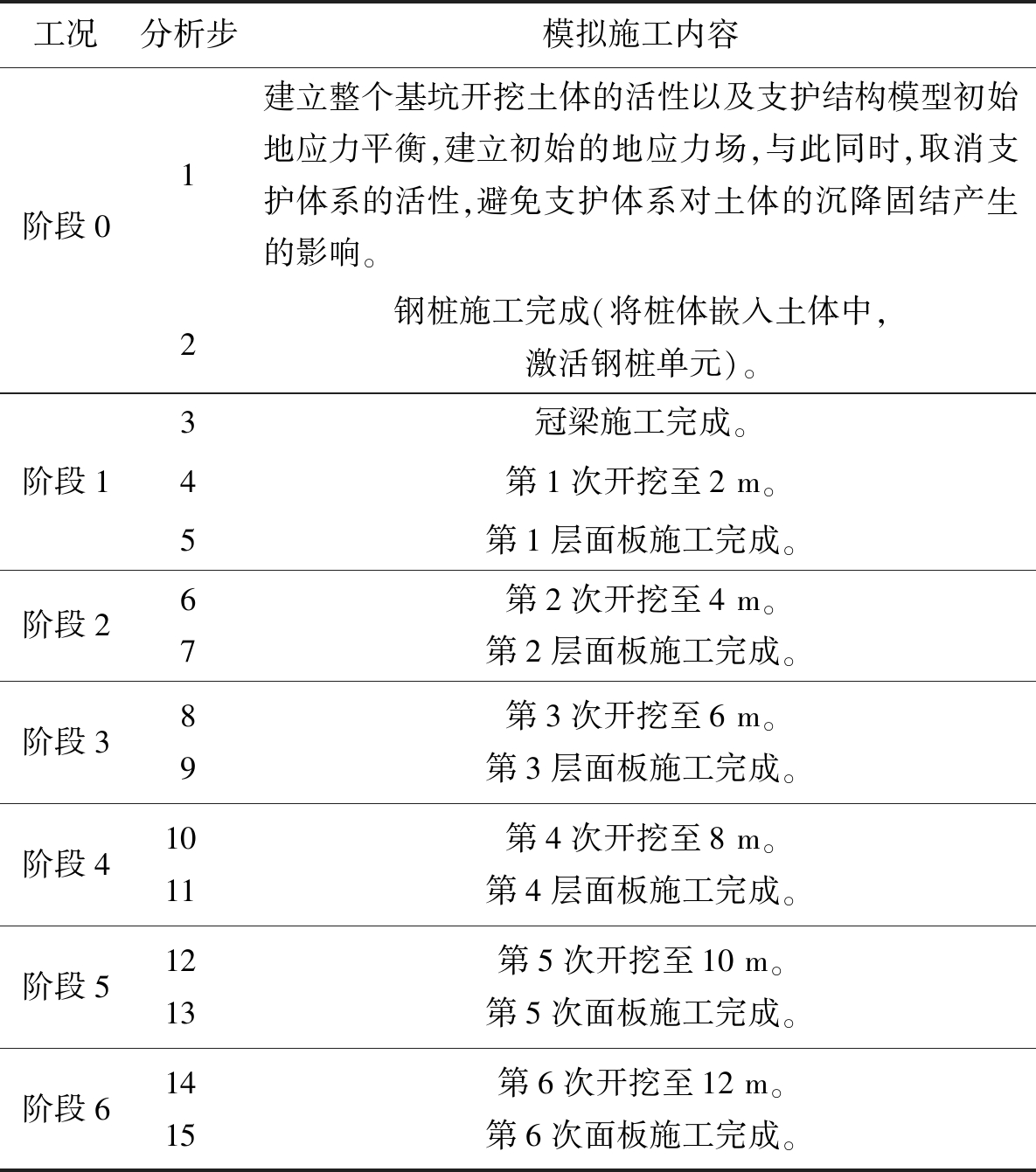

建立三维的数值分析模型,设置不同的分析步,具体步骤如表4所示。

表4 非降水三维开挖工况分析步设置

Table 4 Non-precipitation three-dimensional excavation condition analysis step setting

工况分析步模拟施工内容阶段01建立整个基坑开挖土体的活性以及支护结构模型初始地应力平衡,建立初始的地应力场,与此同时,取消支护体系的活性,避免支护体系对土体的沉降固结产生的影响。2钢桩施工完成(将桩体嵌入土体中,激活钢桩单元)。3冠梁施工完成。阶段14第1次开挖至2 m。5第1层面板施工完成。阶段267第2次开挖至4 m。第2层面板施工完成。阶段389第3次开挖至6 m。第3层面板施工完成。阶段410 11 第4次开挖至8 m。第4层面板施工完成。阶段512 13 第5次开挖至10 m。第5次面板施工完成。阶段614 15 第6次开挖至12 m。第6次面板施工完成。

3 结果分析

3.1 支护体系稳定性分析

利用有限元软件进行模拟土体开挖计算,观察支护桩体的变形特征,因为在施工过程中,支护桩的变形大小直接影响整个支护系统的稳定性,支护桩的性能至关重要。同时,掌握支护桩体的变形,能够给施工过程提供很好的建议,控制好双排桩的施工进度。

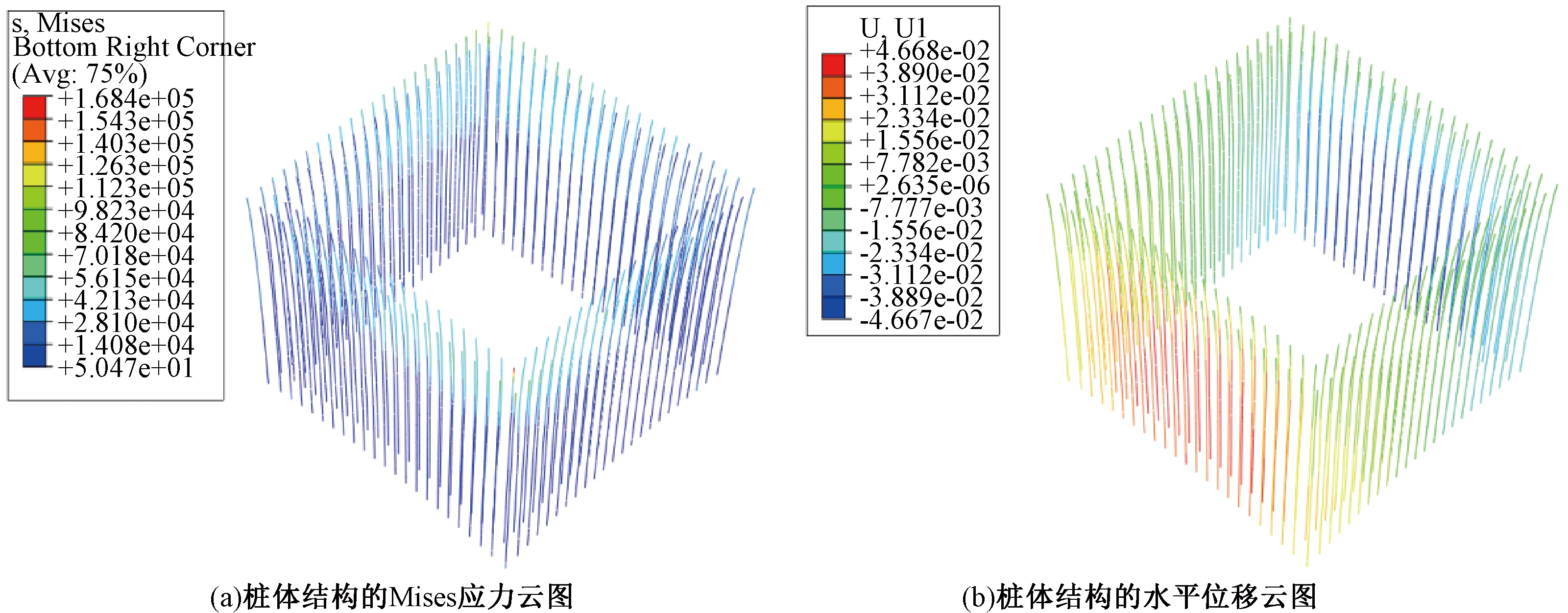

对模型计算结果进行处理,图3(a)代表基坑开挖完成各桩体的Mises应力云图,图3(b)代表基坑开挖完成各桩体上的位移云图。Mises应力云图中拉伸为正,压缩为负;在位移云图中,正值代表X轴正向,负值代表X轴反向。

图3 桩体结构云图

Figure 3 Cloud diagram of pile structure

在图3云图中,可以看出支护桩体的Mises应力表示为拉伸状态,从桩体本身来看,桩体的下部呈现蓝色,其应力最小,桩体的上部主要呈现绿色,其应力比底部要大。桩体应力最大值出现在红色区域,其值在168 MPa附近。图3(b)中显示了桩体沿一个方向上的位移变化,显示了桩体位移变化的范围,桩体最小位移在7 mm附近,桩体的最大位移在45 mm附近。

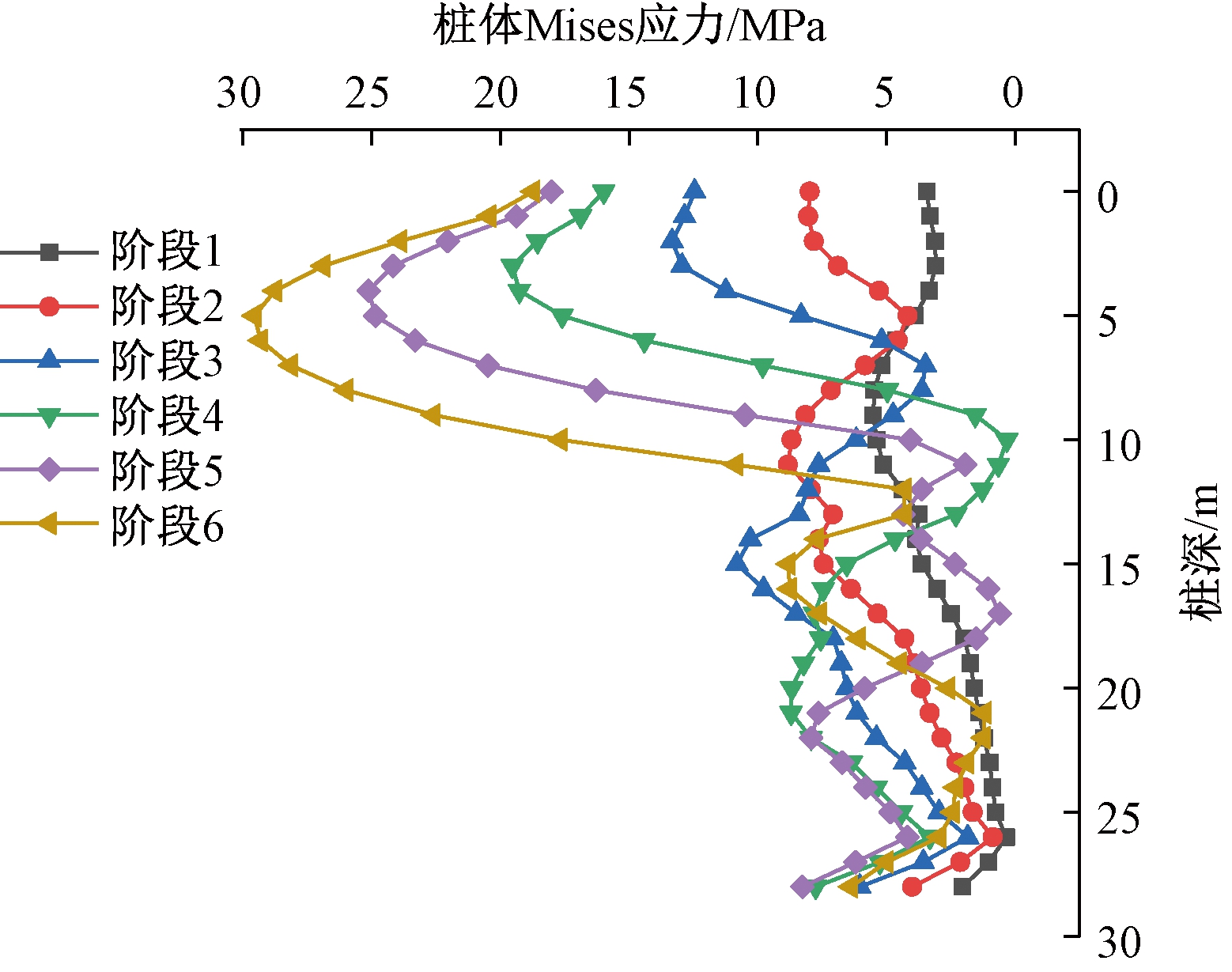

图4和图5表示前排中心桩体的变形和应力在基坑开挖过程中产生的变化趋势。图4表示了桩身结构在开挖过程中的位移变形,水平位移的正值代表了桩体向基坑外侧方向变形,水平位移的负值代表着桩体向基坑内侧方向变形。图5表示了桩身结构在开挖过程中Mises应力的变化规律。

图4 前排桩水平位移图

Figure 4 Horizontal displacement diagram of front-row piles

图5 前排桩Mises应力图

Figure 5 Mises stress diagram of front-row piles

在图4中,观察桩体的水平位移的变化趋势,可以了解到随着基坑开挖深度的加深,桩体的最大位移不断向下移动。在第1次开挖中,开挖深度2 m,位移最大值发生在10 m左右;在第2次开挖中,基坑开挖深度达到4 m,其桩身上位移变形最大值发生在桩顶以下13 m附近;在之后的开挖分析步中,桩身变形最大处依次向下部移动。在最后一步开挖结束后,亦即第6次开挖结束,可以得到桩身的最大位移处发生在桩底附近,且最大位移值约为50 mm。可知钢构双排桩的最大位移值随着开挖的深度一直向下移动,并且最大位移处发生在基坑开挖面以下,桩的下部产生的位移同样受到基坑底部向上隆起的影响,应力的重分布导致土压力发生变化,影响桩体的变形。

在图5中,可以看出桩体的Mises应力的状态,在桩体的下部,其Mises应力产生小幅度的波动且逐渐趋于稳定。桩顶位置的应力由于连梁的作用,在不同的开挖深度下,呈现不同的应力值,桩身整体的应力呈现先增大后减小逐步趋于稳定的变化趋势。随着基坑不断开挖,桩身上的Mises应力峰值则逐渐加大。同时,分析图形可以知道,桩体应力的变化有着一定的相似性,在基坑开挖达到12 m以后,沿着桩体深度向下,应力达到峰值30 MPa,随后,桩体的应力逐渐减小,从峰值到桩体的底端,应力逐步趋于稳定。同时在桩体的底部位置,应力产生小的突变,这是因为在设置模型边界条件上,为了在一定深度上模拟桩体深埋在土体中,将桩底的3个方向的位移条件设置为零,固定在土体一定位置深度中,外部设置导致内力的突变,所以桩底的应力产生突变,与整体的变化趋势不同。

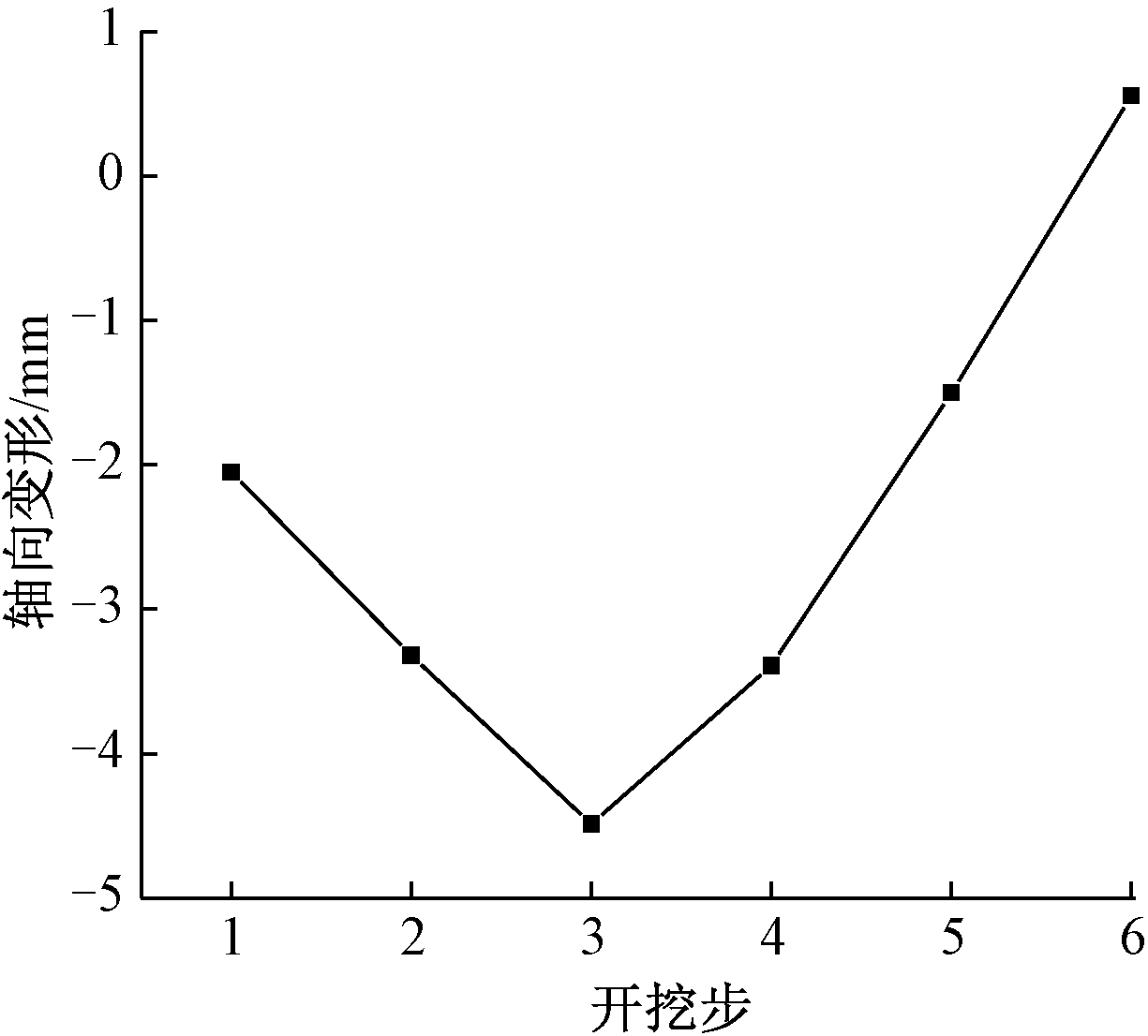

3.2 支护结构连梁的分析

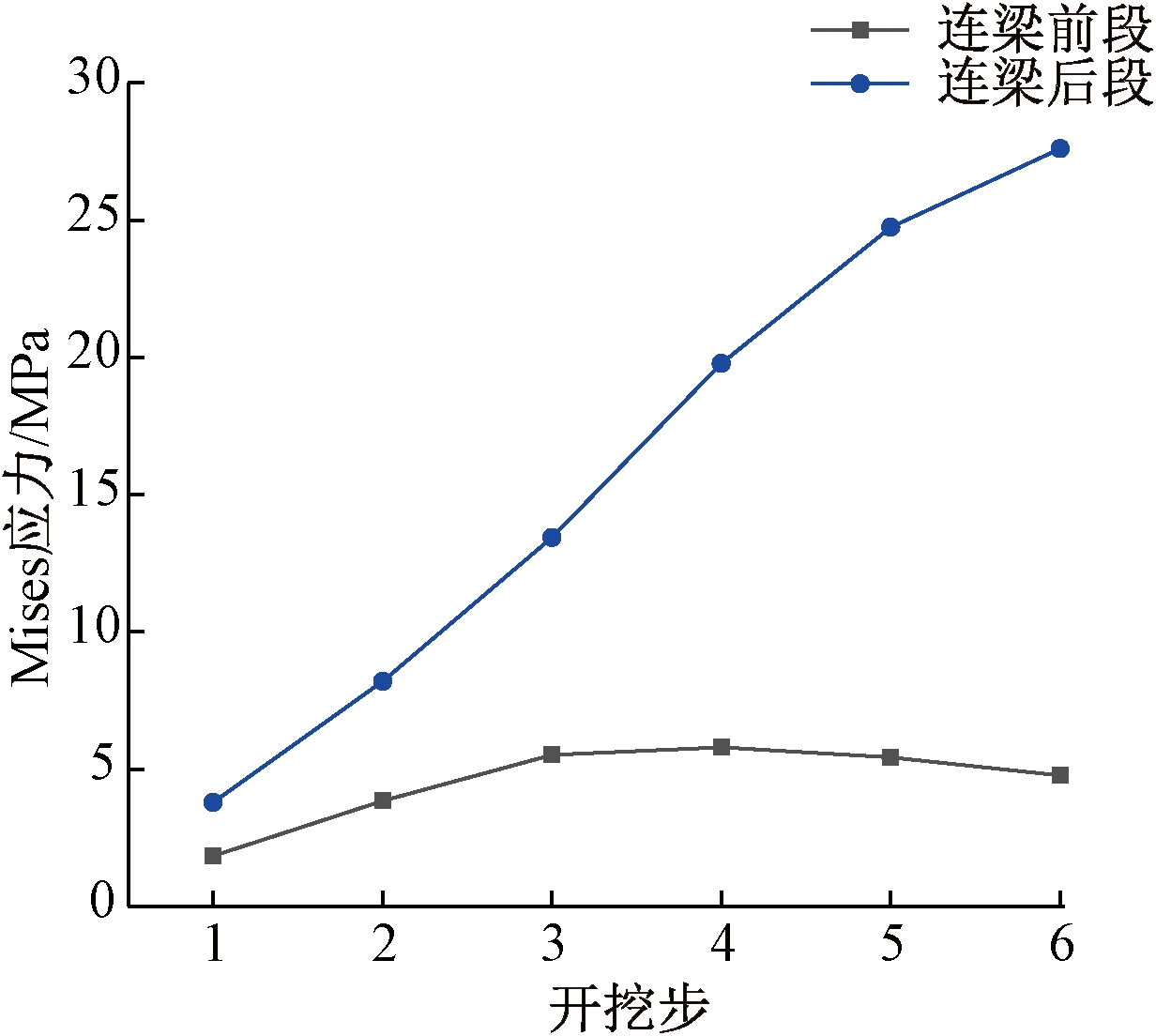

图6和图7表示支护系统中连梁结构在每一个开挖分析步结束以后的变形和受力情况,共6个开挖分析步。每一个开挖分析步代表基坑开挖深度2 m,同时完成对基坑支护结构面板的安装。图6中分析对象为图3中Y方向的中部位置连梁,研究其在开挖过程中X方向的变形。

图6 连梁轴向变形图

Figure 6 Axial deformation diagram of connecting beam

图7 连梁Mises应力图

Figure 7 Mises stress diagram of connecting beam

在图6中,随着前3个开挖步的进行,连梁的轴向变形逐渐变大,且呈现负值,说明连梁在此期间向基坑的内部方向变形。在进行第4个开挖步期间,也即是开挖深度6 m以后,轴向变形发生变化,这种原因是土体的属性发生变化,在此开挖深度层是杂填土和粉土的交界面,内力发生变化,致使结构的变形趋势发生变化。图7显示为连梁的Mises应力的变化情况,由图7可知,连梁的前半段和后半段数据变化不一致,在第3个开挖步以后,连梁的前半段变化逐渐变缓,而连梁的后半段变化幅度变大,这和连梁发生反向拉伸变形相关,拉力逐渐向后传递,后排桩逐渐承受部分前排桩传递来的土压力,使前排桩的受力逐渐稳定,从而突出了连梁的重要性。

4 结论

(1)因为模型模拟开挖尺寸较大,比较贴合实际开挖支护的情况,可以为实际的基坑工程提供一些指导性建议,而且模拟了基坑开挖支护的全过程,在一定程度上说明了支护结构的变化规律。

(2)本文分析了支护桩身在开挖过程中其受到的Mises应力和变形情况,计算其不同位置上的应力和变形值,研究了桩体和连梁结构在开挖过程中的变形规律。可知桩体在受力后应力发生最大值处位于桩身的中部。

(3)装配式可回收的新型基坑支护形式的受力不同于混凝土灌注双排桩的结构受力,具有中间变形大,上部和下部变形小的特点。装配式可回收的双排桩支护结构使用周期结束后,由于其材料属于钢结构,可以在一定程度上进行回收利用,能够降低成本,具有较好的发展前景。

[1] 崔宏环,张立群,赵国景.深基坑开挖中双排桩支护的三维有限元模拟[J].岩土力学,2006,27(4):662-666.

[2] 刘亮光.深基坑斜撑与双排桩结合支护的数值模拟分析[D].郑州:郑州大学,2017.

[3] 林鹏,王艳峰,范志雄,等.双排桩支护结构在软土基坑工程中的应用分析[J].岩土工程学报,2010,32(增刊2):331-334.

[4] 方高奎.双排桩复合锚杆支护结构的数值模拟分析[D].郑州:郑州大学,2011.

[5] 秦亚茹.双排桩复合土钉支护结构数值模拟及工作机理研究[D].郑州:郑州大学,2018.

[6] 范世英.双排桩基坑支护结构空间受力模型及影响因素的三维分析和工程应用[D].青岛:青岛理工大学,2009.

[7] 罗漪, 王建鸿, 王全凤, 等. 双排桩基坑支护结构受力的Plaxis有限元分析[J]. 工程建设与设计, 2009(11):93-96.

[8] 郜新军,段鹏辉,王磊.基坑开挖对邻近管线变形影响及控制措施研究[J].郑州大学学报(工学版),2020,41(5):66-71.

[9] 陈宁.排桩复合土钉支护结构中预应力土钉作用机制研究[D].郑州:郑州大学,2018.

[10] 田力.双排桩复合预应力锚杆支护结构在绿地中央广场深基坑中的应用[D].郑州:郑州大学,2012.

[11] 许胜才,范秋雁,崔峰.基于ABAQUS的特殊双排桩支护结构三维有限元模拟[J].地下空间与工程学报,2015,11(6):1514-1521.

[12] 张虎元,李秀祥.黄土基坑双排桩支护结构的有限元分析[J].地下空间与工程学报,2016,12(4):1102-1109.

[13] 王军,王磊,肖昭然.双排桩支护排距的有限元分析与研究[J].地下空间与工程学报,2005,1(增刊1):1096-1099.

[14] PAN Y H,FANG H Y,LI B,et al.Stability analysis and full-scale test of a new recyclable supporting structure for underground ecological granaries[J].Engineering structures,2019,192:205-219.

[15] 中华人民共和国住房和城乡建设部. 建筑基坑支护技术规程:JGJ 120—2012 [S]. 北京: 中国建筑工业出版社, 2012.

[16] 王洪木, 陈金锋. 排桩支护体系的三维土拱效应及桩间距研究[J]. 地下空间与工程学报, 2017,13(4):1033-1039.