0 引言

氧化铟锡(indium tin oxide, ITO)薄膜具有良好的可见光透过率(≥85%)、低电阻率(10-5~10-3 Ω·cm)等一系列优良的光电性能,被广泛应用于液晶显示器、电致发光显示器、触控面板和太阳能电池等领域[1]。目前,工业上应用最为广泛的ITO薄膜制备技术为磁控溅射法,即利用等离子轰击靶材表面,使靶材原子被轰击出来并沉积在玻璃基底表面形成薄膜,因而高性能的ITO靶材是制备高质量ITO薄膜性能重要前提[2]。高性能ITO靶材需要满足一系列的性能特点,包括高密度( 99.5%)、高纯度(

99.5%)、高纯度( 99.99%)、高组织均匀性等[3],通常只能采用粉末冶金工艺制备。

99.99%)、高组织均匀性等[3],通常只能采用粉末冶金工艺制备。

为了制备高性能的ITO靶材,需要使用高纯度的纳米级氧化铟锡粉末为原料[4],然而纳米级粉末容易发生团聚现象并且流动性较差,在ITO素坯成形过程中容易形成各种缺陷[5],最终导致ITO靶材的致密度低并且成分不均匀,使靶材性能下降[6]。因此需要对纳米氧化铟、氧化锡粉体进行处理以提高其成形性能,其中使用较为广泛的是喷雾造粒工艺[7]。李晶等[8]研究发现,经喷雾造粒可以将不规则ITO粉体制备成规则的球形粉体颗粒,并且素坯的密实性和烧结后靶材的密度、均匀性均优于直接压制成型所制备的样品。

此外,目前ITO靶材制备工艺中使用的粉末原料有2种:共沉淀法制备的纳米ITO粉末[9]和氧化铟、氧化锡单体混合粉,其中氧化铟和氧化锡单体混合粉因为其比例和粒度级配可控,因此烧结性能更好,逐渐成为ITO靶材制备的首选粉体原料[10-12]。喷雾造粒工艺在制浆过程中同时又可以实现纳米级氧化铟和氧化锡的均匀混合,提高ITO靶材性能。Mei等[13]采用氧化铟和氧化锡混合粉体喷雾造粒—冷等静压—氧气氛围烧结的工艺制备得到了密度达99.83%的ITO靶材。然而,文献中的研究主要是针对共沉淀法制备的氧化铟锡粉末的喷雾造粒工艺研究,或者是直接采用氧化铟锡粉末,而针对氧化铟和氧化锡单体粉末混合喷雾造粒工艺的研究尚未见报道。

本文以氧化锡和氧化铟单体粉末为原料,采用压力喷雾造粒工艺制备近球形造粒氧化铟锡粉体,为制备高质量氧化铟锡生坯及靶材提供了实验依据。

1 实验方法

1.1 料浆制备

首先,将纯度4 N的纳米级氧化铟和氧化锡粉末按质量比9∶1的比例混合,然后将混合粉体和一定量的去离子水以及自制的分散剂一同置于球磨罐中球磨22 h,接下来再加入聚乙烯醇黏结剂(分析纯,上海阿拉丁生化科技股份有限公司)的水溶液继续球磨2 h,最后得到混合均匀的喷雾造粒用氧化铟锡料浆。其中,自制的分散剂是由聚丙烯酸(分析纯,上海阿拉丁生化科技股份有限公司)、氨水(优级纯,洛阳市化学试剂厂)、去离子水以及微量正辛醇(分析纯,上海阿拉丁生化科技股份有限公司)配制而成的pH值为7的溶液。

1.2 喷雾造粒

将上述混合均匀的浆料置于烧杯中,然后通过喷雾干燥设备自带的蠕动泵送到雾化器中,浆料经雾化喷嘴喷射成极细的雾状液滴进入干燥室,雾状液滴在干燥室中与热空气并流接触并被干燥成造粒氧化铟锡粉,造粒氧化铟锡粉在旋风分离器作用下落入收集装置中。喷雾造粒使用上海雅程仪器设备有限公司的YC-15压力式喷雾造粒设备,具体工艺参数如表1所示。

表1 喷雾造粒工艺参数

Table 1 Parameters of spray granulation process

固含量/%进风温度/℃黏结剂质量分数/%蠕动泵转速/(r·min-1)30~60160~2200.5~2.020

1.3 分析检测

采用济南微纳公司的Winner2308型激光粒度分析仪测定造粒氧化铟锡粉体的粒度分布,采用美国FEI公司生产的Quanta250FEG型扫描电子显微镜观察,采用斯科特容量计法(GB/T 1479.1—2011)测试粉末的松装密度,采用丹东皓宇公司的HYL-100型粉体振实密度测试仪测试粉末的振实密度。

2 结果与讨论

2.1 黏结剂质量分数对氧化铟锡造粒粉性能的影响

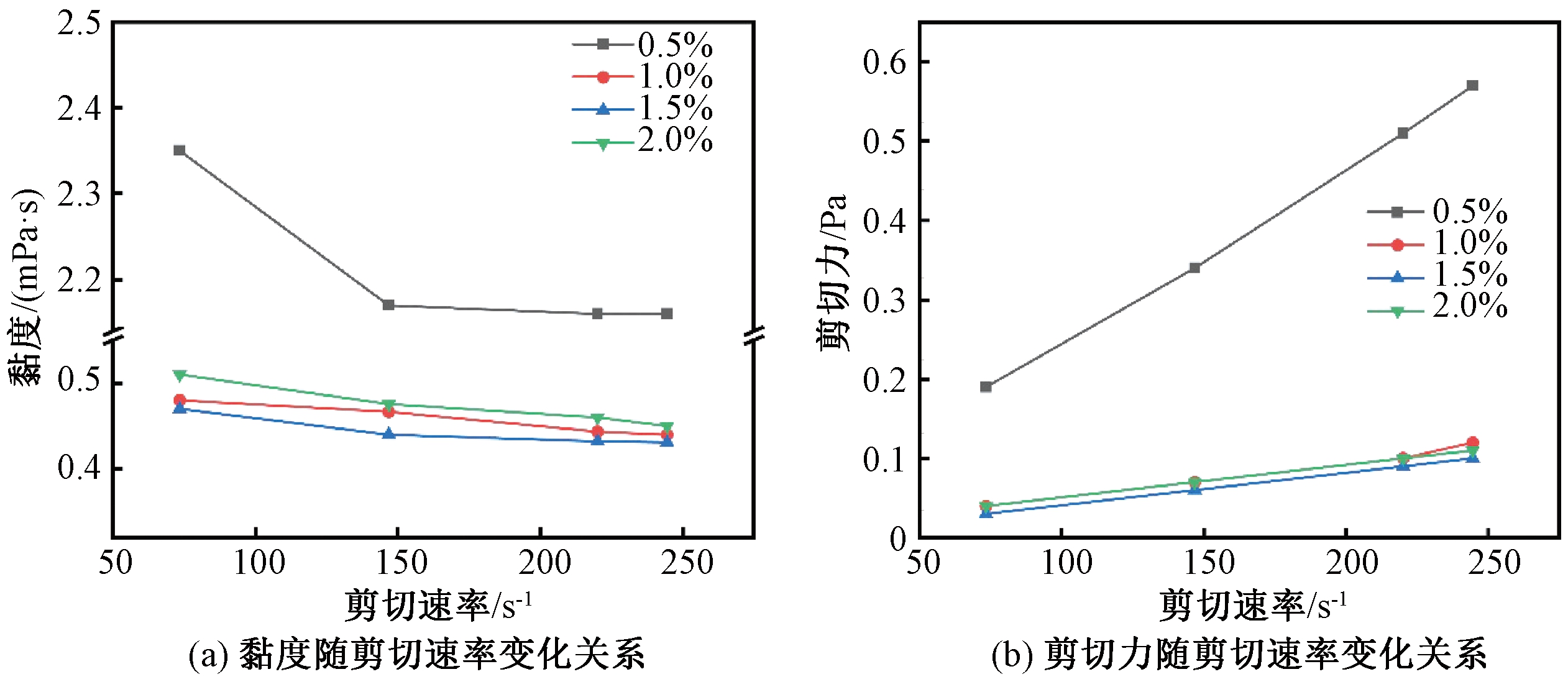

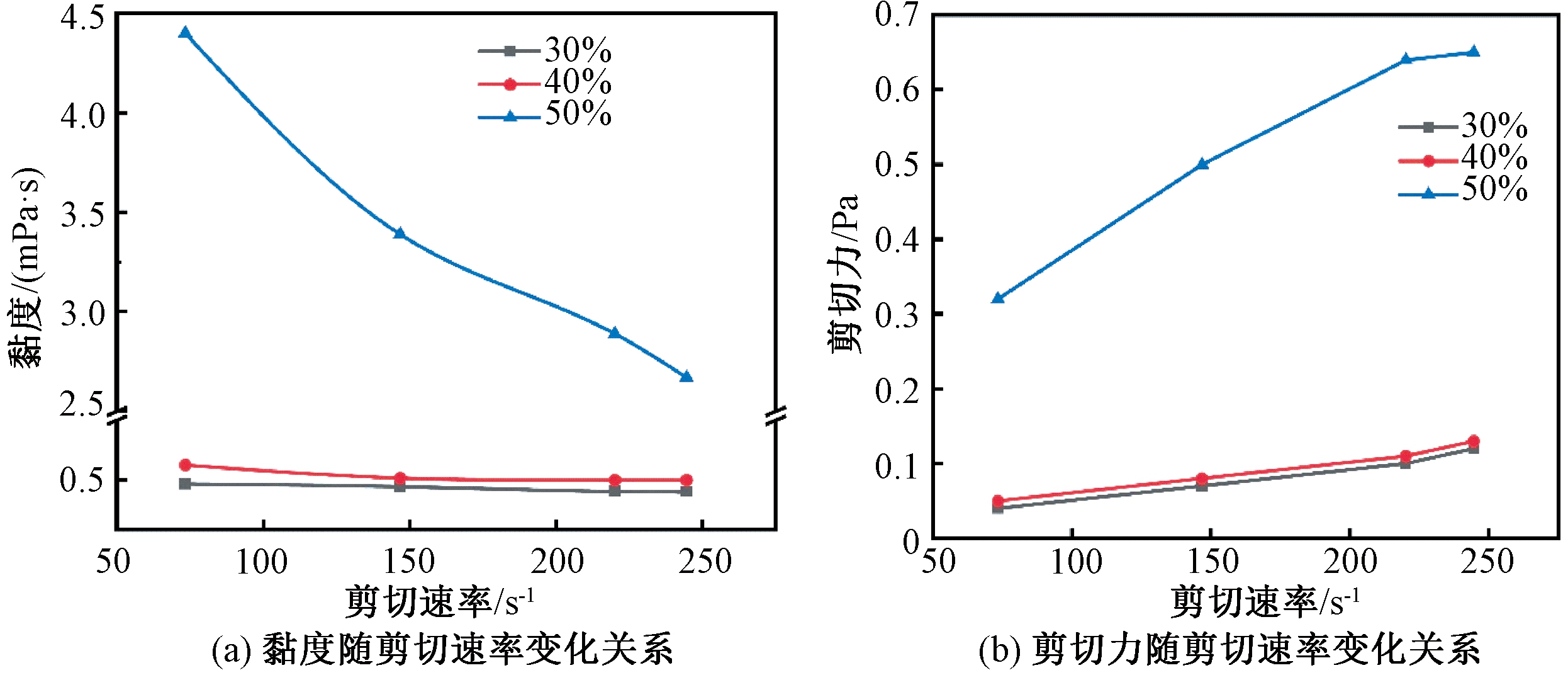

图1是不同黏结剂含量(文中均为质量分数)氧化铟锡浆料黏度随剪切速率变化曲线图(浆料固含量为30%,进风温度为180 ℃)。如图1(a)所示,当黏结剂质量分数为0.5%时,氧化铟锡浆料黏度取得最大值,之后随黏结剂的添加黏度不断下降,当黏结剂质量分数在1.0%以上时,浆料向牛顿流体转变,当添加量为2.0%时,又有轻微上升。这主要是由于黏结剂的加入,对氧化铟锡浆料起稳定性作用,导致剪切变稀向牛顿流体转变。在黏结剂添加过量之后,流体性质没有改变,多余的黏结剂又导致了浆料黏度的上升[14]。因此,黏结剂添加量为1%或1.5%较为合适。

图1 不同黏结剂含量下氧化铟锡浆料黏度与剪切力随剪切速率变化曲线

Figure 1 Viscosity curves and shear stress of indium tin oxide slurries containing different amounts of binder as a function of shear rate

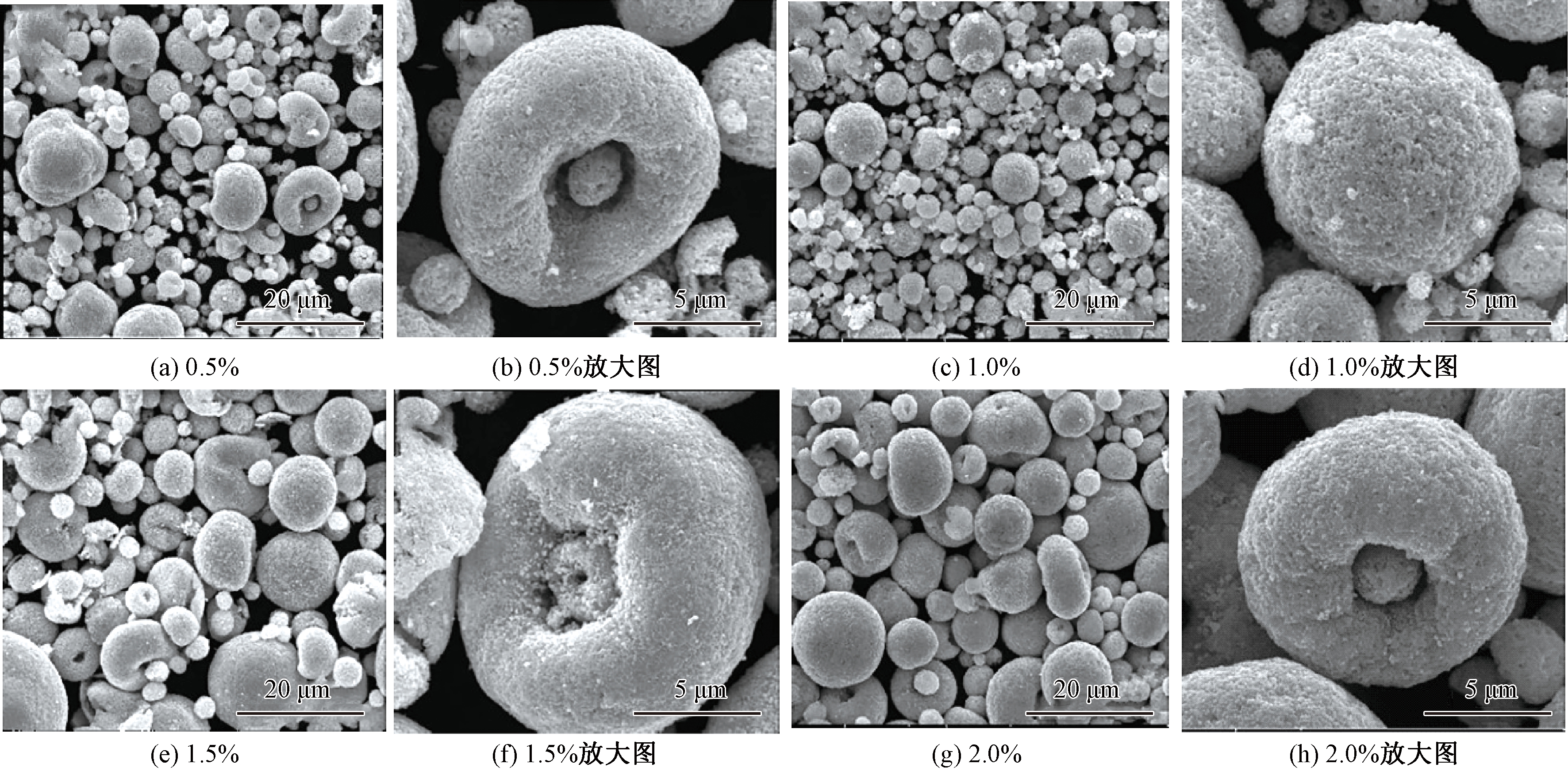

图2所示为不同黏结剂含量的氧化铟锡造粒粉的SEM图。从图2可以看出,氧化铟锡造粒粉的颗粒尺寸随着黏结剂质量分数的增加而增大。此外,黏结剂质量分数对造粒粉体颗粒形貌也有显著影响[15]。当黏结质量分数为0.5%时(图2(a)、2(b)),造粒粉体中出现较多破碎颗粒和“苹果状”颗粒。当黏结剂质量分数增加到1%时(图2(c)、2(d)),可以看到氧化铟锡造粒粉的成球情况得到了很大的改善,基本没有出现“苹果状”颗粒。此后,随着黏结剂质量分数继续增加到1.5% 和2.0%时(图2(e)(f)(g)(h)),氧化铟锡造粒粉可以观察到较多的“苹果状”颗粒和破碎颗粒。

图2 在不同质量分数黏结剂下氧化铟锡造粒粉的SEM图

Figure 2 SEM images and the particle size distribution of indium tin oxide granulated powder with different binder mass fraction

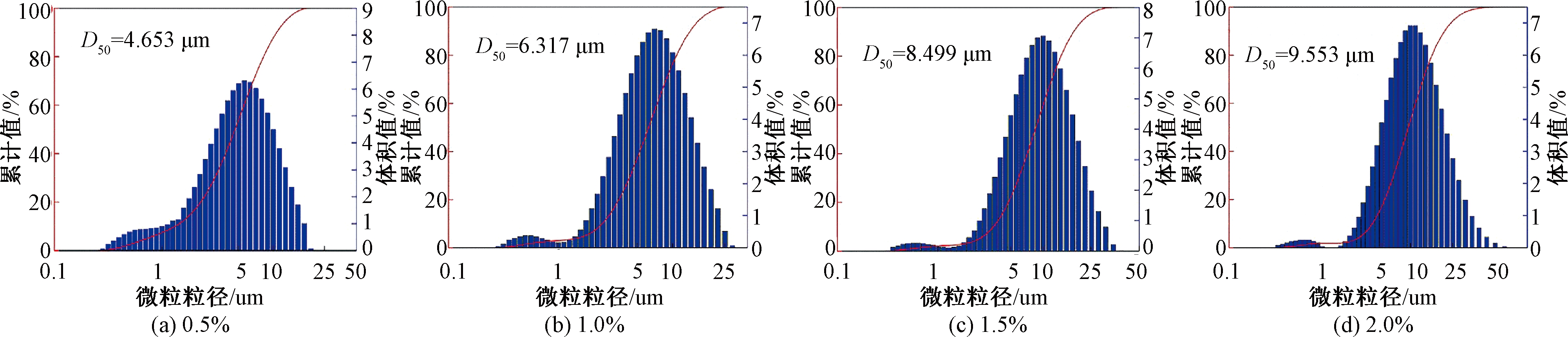

图3为不同质量分数黏结剂下的氧化铟锡造粒粉的粒径分布图,从图3可以看出,随着黏结剂质量分数从0.5%增加到2%,氧化铟锡造粒粉粒径也随之增加(从4.653 μm增大至9.553 μm),和SEM观察结果一致。还值得注意的是,随着黏结剂质量分数从0.5%增加到2.0%,造粒粉体颗粒尺寸在1 μm 以下的分布逐渐减少,表明未成球的小颗粒数目随黏结剂质量分数增加而减少。造成粒径增大和未成球颗粒数目的减少的原因主要是因为黏结剂质量分数增加时,料浆黏度增加,因而使料浆对粉体颗粒黏结和包裹作用增强。

图3 在不同质量分数黏结剂下氧化铟锡造粒粉的粒径分布

Figure 3 Particle size distribution of indium tin oxide granulated powder with different binder mass fraction

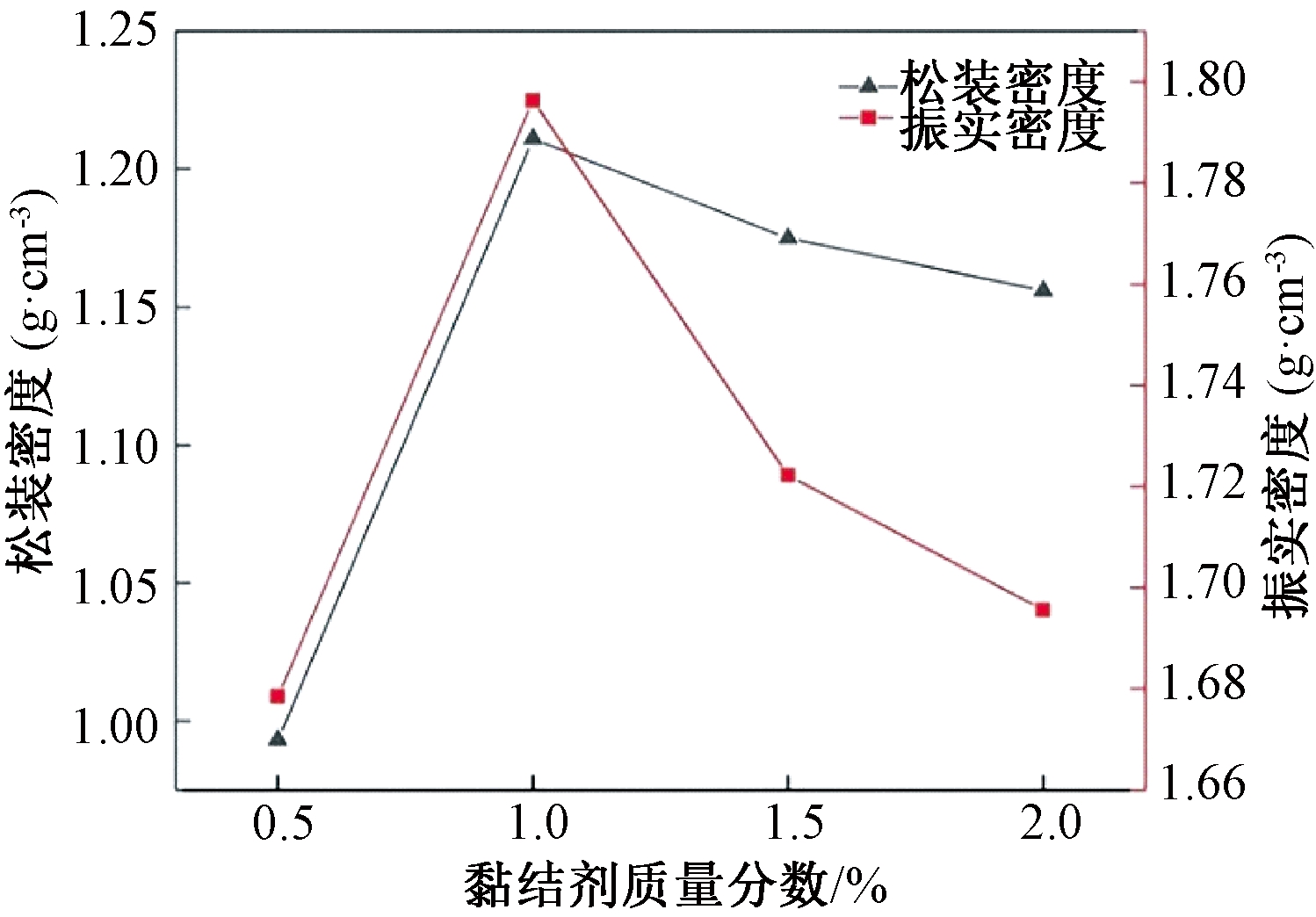

图4为不同质量分数黏结剂下的氧化铟锡造粒粉的松装密度和振实密度关系图。从图4可以看出,造粒粉体的松装密度和振实密度随黏结剂质量分数的增加呈现先上升再降低的趋势。这主要得益于粉体粒度的增加和球化率的提升。此后当黏结剂质量分数进一步增加到2.0%时,颗粒的松装密度和振实密度逐渐降低,这主要是由于黏结剂量较大时造粒粉体之间的黏合作用。

图4 在不同质量分数黏结剂下的氧化铟锡造粒粉的松装密度和振实密度

Figure 4 Loose packing and tap density of indium tin oxide granulated powder with different binder mass fraction

2.2 浆料固含量对氧化铟锡造粒粉性能的影响

图5是不同固含量下氧化铟锡浆料黏度随剪切速率变化曲线图,(黏结剂含量为1%,进风温度为180℃)。由图可知,固含量为30%、40%时,浆料是一个稳定的状态。当固含量升高到50%时,随着剪切速率的增加,浆料呈现剪切变稀行为,固含量进一步增加到60%时,黏度过大,无法测量。因此,可以认为固含量为50%是浆料由牛顿流体向非牛顿流体转变的临界点,也就是在维持浆料稳定的前提下所允许添加固相物质的最大值,因此,固含量的最佳添加量为50%。

图5 不同固含量下氧化铟锡浆料黏度与剪切力随剪切速率变化曲线图

Figure 5 Viscosity curves and shear stress of indium tin oxide slurries containing different amounts of solid content as a function of shear rat

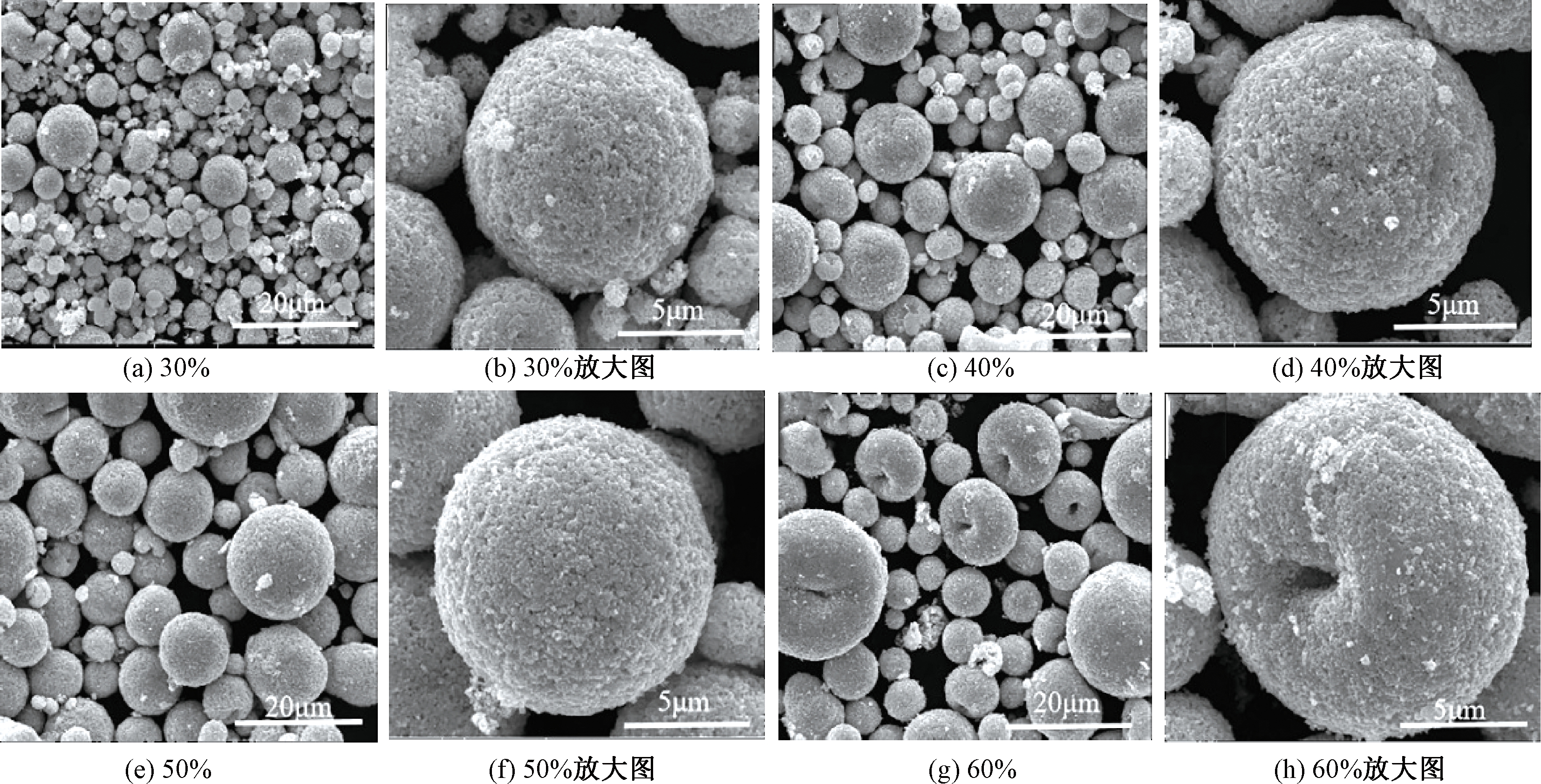

图6是在不同固含量下造粒后氧化铟锡造粒粉的SEM图。如图6(a)、6(b)所示,当浆料固含量为30%时,氧化铟锡造粒粉中出现较多的破碎颗粒和小颗粒,这种现象形成的原因是浆料固含量较低时雾化液滴的含水量较高,在蒸发过程中颗粒收缩严重形成小颗粒,而严重收缩的同时如果收缩不均匀则会形成破碎颗粒。当固含量增加到40%时(图6(c)、6(d)),氧化铟锡造粒粉中基本观察不到破碎颗粒和小颗粒,颗粒的成球率明显改善。当浆料固含量进一步增加到50%时(图6(e)、6(f)),氧化铟锡造粒粉已基本全部呈球形,且颗粒大小较固含量较低时更加均匀。当浆料固含量进一步提升到60%时(图6(g)、6(h)),由于固含量过高导致浆料的黏度过高,氧化铟锡造粒粉中苹果状颗粒数量明显增多。

图6 不同浆料固含量下氧化铟锡造粒粉形貌

Figure 6 Morphology of indium tin oxide granulated powder under different slurry solid content

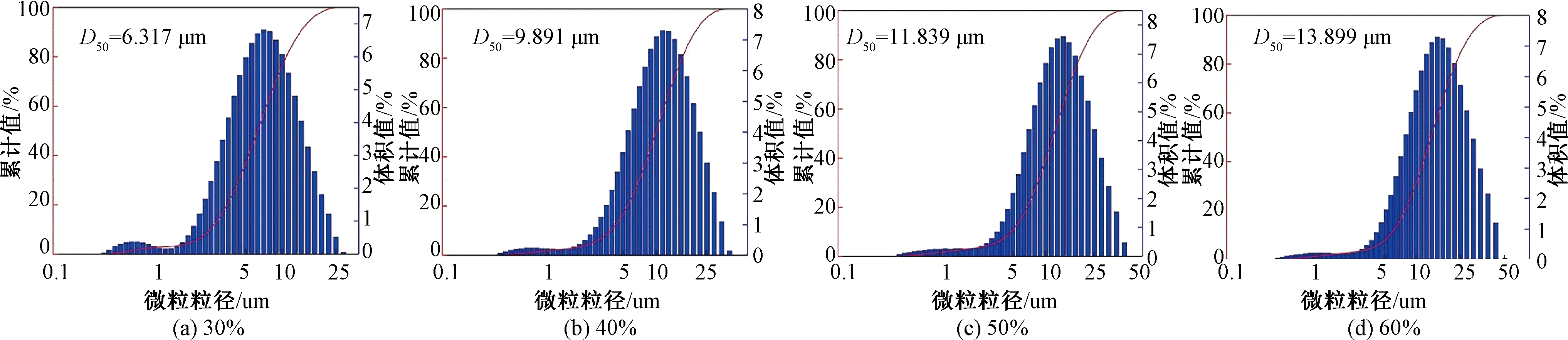

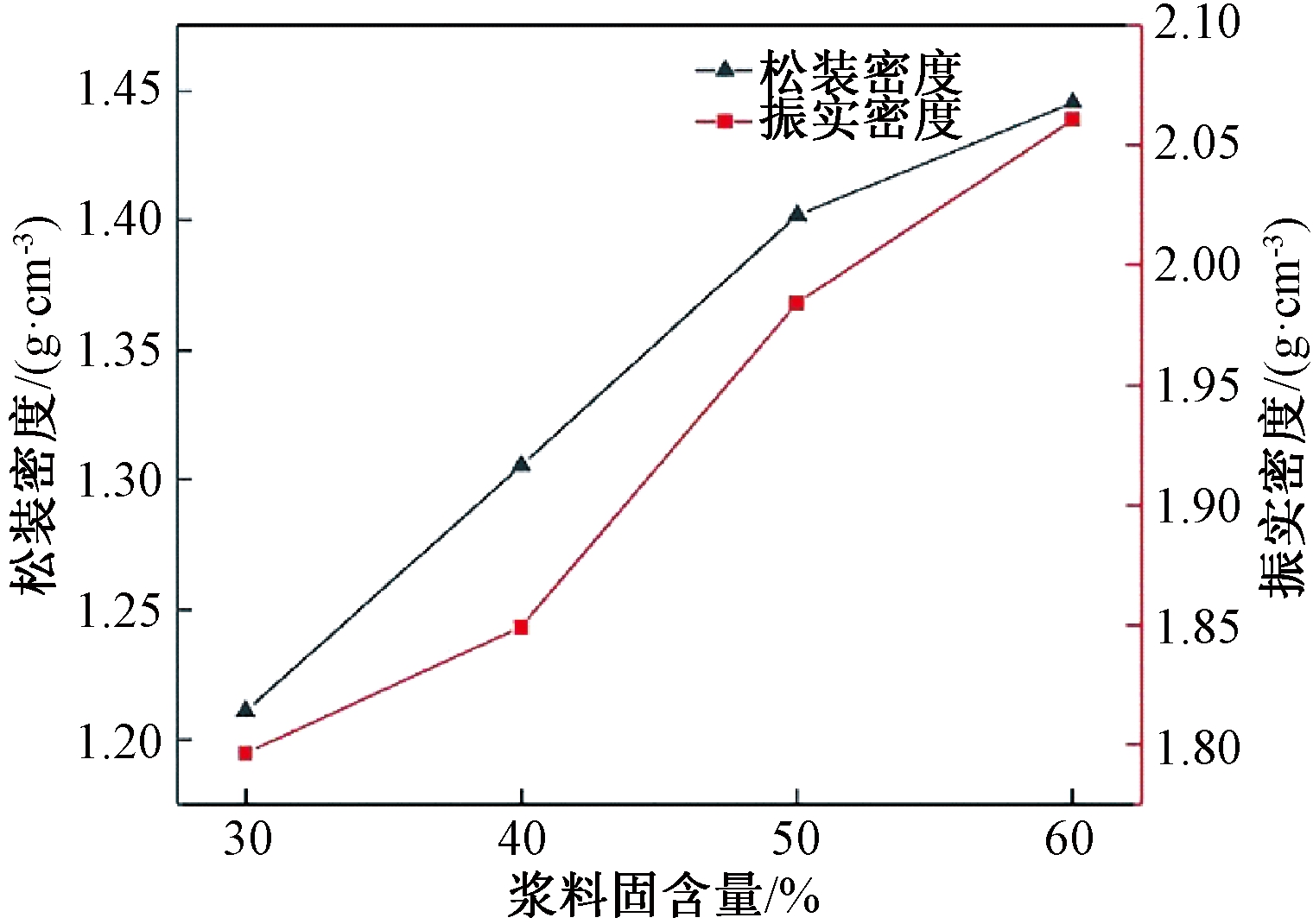

图7为不同固含量下的氧化铟锡造粒粉的粒径分布图。从图7可以看出,随着浆料固含量从30%增加到60%时,氧化铟锡造粒粉的D50从6.317 μm增加到13.899 μm。同时,根据图8所示,氧化铟锡造粒粉的松装密度和振实密度也随着浆料固含量的增加而分别增加到1.409、1.407 g/cm3,表明此时松装密度和振实密度主要受粒径尺寸影响,而受颗粒形貌的影响则较小。然而,考虑苹果状颗粒在后续压制和烧结过程可能会产生较多的孔隙,因此氧化铟锡造粒粉较为适宜的固含量为50%。

图7 不同固含量下氧化铟锡造粒粉粒径分布

Figure 7 Particle size distribution diagram of indium tin oxide granulated powder with different solid content.

图8 不同固含量下氧化铟锡造粒粉的松装和振实密度

Figure 8 Bulk density and tap density of indium tin oxide granulated powder with different solid content

2.3 进风温度对氧化铟锡造粒粉性能的影响

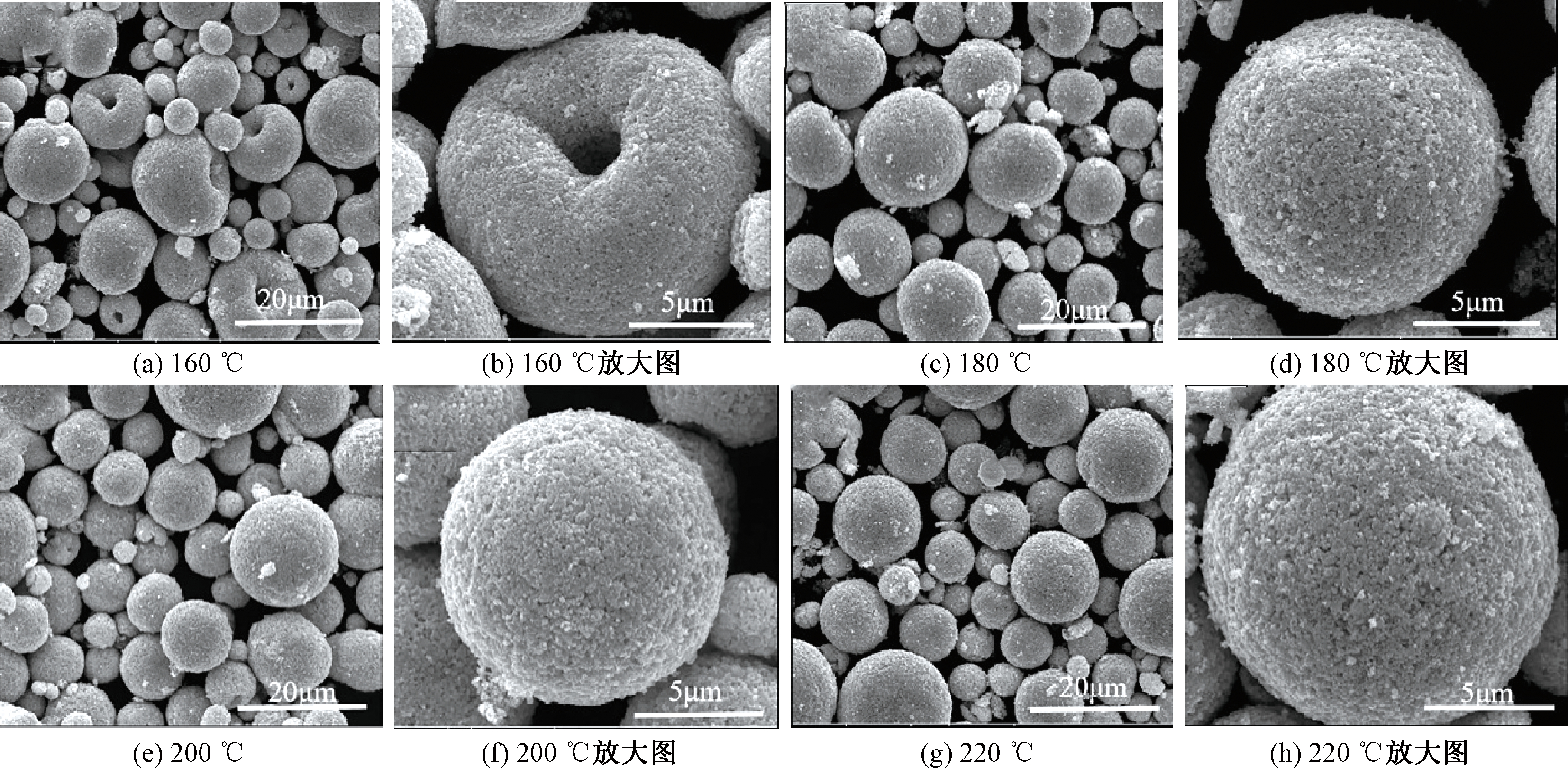

图9为不同进风温度氧化铟锡造粒粉的SEM图(黏结剂含量为1.0%,浆料固含量为50%)。如图9(a)、9(b)所示,当进风温度为160 ℃时,氧化铟锡造粒粉体中可以观察到较多数量的“苹果状”颗粒,这主要是由于当进风温度过低时颗粒外层先干燥后,内部水分挥发较慢,从而颗粒内出现中空区域进而导致颗粒局部收缩形成“苹果状”。 随着进风温度升高到180 ℃和200 ℃(图9(c)(d)(e)(f)),氧化铟锡造粒粉体中已经基本观察不到“苹果状”颗粒,粉体成球率得到显著改善。当进风温度继续升高到220 ℃时,氧化铟锡造粒粉中又出现部分破碎颗粒。

图9 不同进风温度下氧化铟锡造粒粉形貌图

Figure 9 Morphology of indium tin oxide granulated powder at different inlet air temperatures

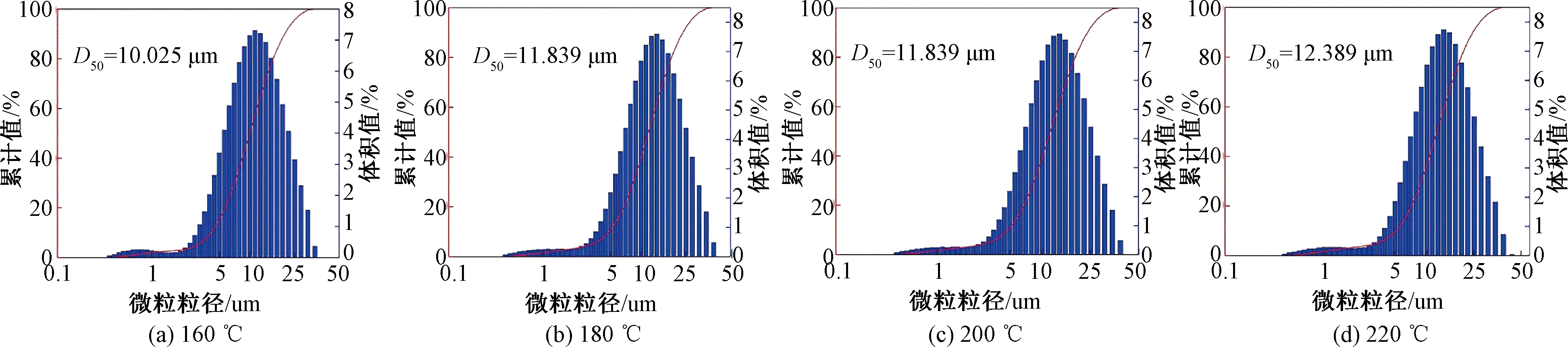

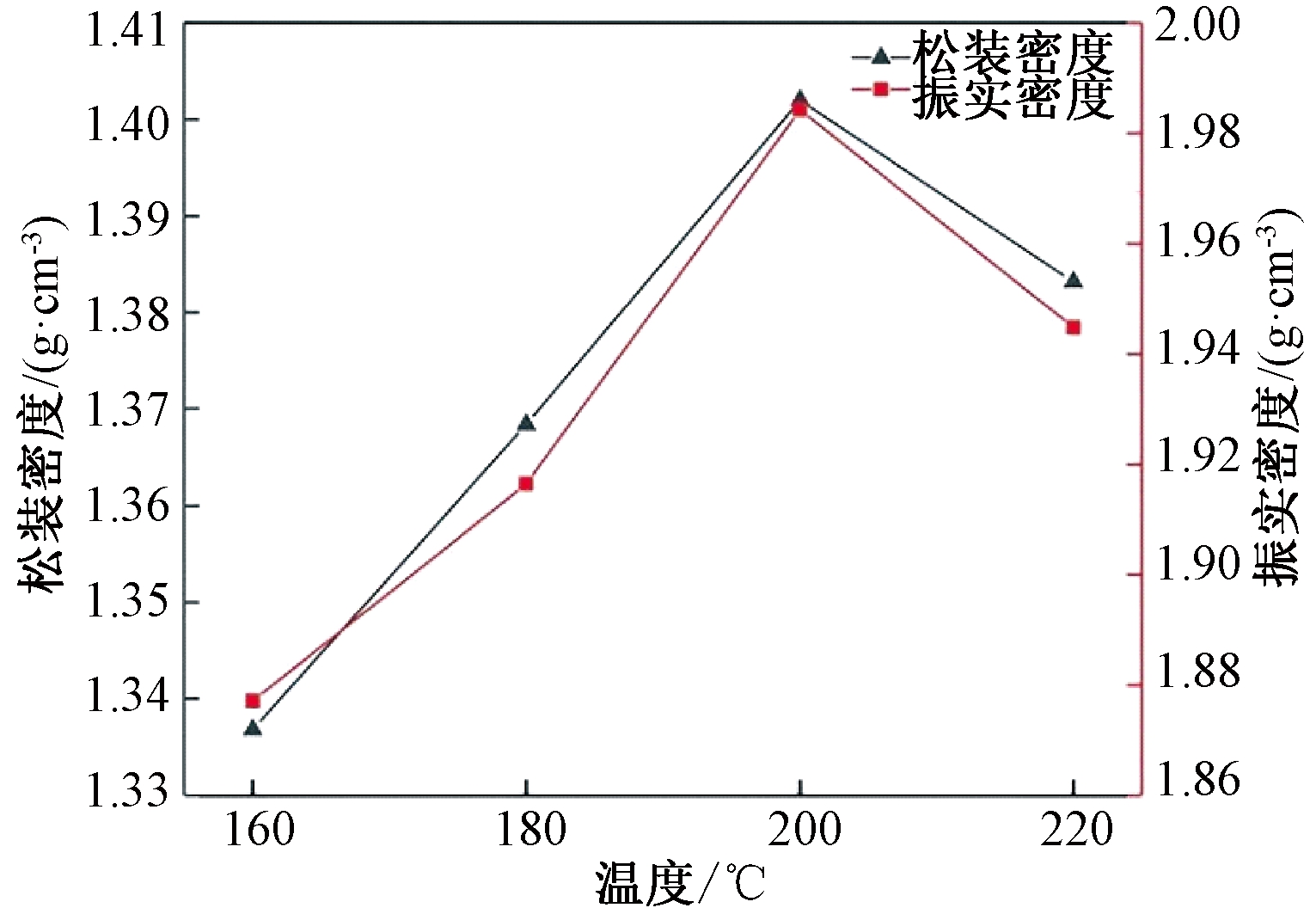

图10为不同进风温度时氧化铟锡造粒粉的粒径分布图。从图中可以看出,随着进风温度的增加,氧化铟锡造粒粉的D50从160 ℃时的10.025 μm增加到220 ℃时的12.389 μm。此外,还可以看出,在进风温度为200 ℃时,粒径尺寸在1 μm以下的分布最少,表明此时小颗粒和破碎颗粒数量最少。图11为不同进风温度下氧化铟锡造粒粉的松装密度和振实密度图,从图中可以看出,当进风温度小于200 ℃时,随着温度的升高,氧化铟锡造粒粉的松装密度和振实密度随之增加,到进风温度为200 ℃时达到最大值1.402 g/cm3,此后随着温度的进一步升高,由于粉体中破碎颗粒数目较多,氧化铟锡造粒粉松装密度和振实密度均下降。因此,氧化铟锡粉体造粒最适宜的进风温度是200 ℃。

图10 不同进风温度下氧化铟锡造粒粉粒径分布图

Figure 10 Particle size distribution diagram of indium tin oxide granulated powder at different inlet air temperatures.

图11 不同进风温度下造粒粉的松装和振实密度

Figure 11 The loose packing and tap density of indium tin oxide granulated powder at different inlet air temperature

3 结论

采用压力喷雾造粒工艺制备得到了近球形造粒氧化铟锡粉体,并研究了浆料粘结剂含量、固含量和进风温度对造粒氧化铟锡粉体微观形貌、松装密度、振实密度以及粒度尺寸和分布的影响。结果表明:当粘结剂质量分数为1%,浆料固含量为50%以及进风温度为200 ℃时,可以得到球形度高、球化率高、粒径分布窄、松装密度和振实密度高的氧化铟锡造粒粉。采用喷雾造粒工艺可以有效提高纳米氧化铟、氧化锡混合粉体的松装密度和振实密度,改善其压制性能,有利后续烧结获得高密度的ITO靶材。

[1] 姜辛,孙超,洪瑞江.透明导电氧化物薄膜[M].北京:高等教育出版社,2008.

[2] MEI F S,YUAN T C,LI R D,et al.Effects of element chemical states and grain orientation growth of ITO targets on photoelectric properties of the film[J].Ceramics international,2017,43(17):14732-14741.

[3] 王松,谢明,王塞北,等.高密度氧化铟锡(ITO)靶材制备工艺的研究进展[J].材料导报,2013,27(增刊1):207-210,220.

[4] 王玥,刘家祥,刘宸.纳米级ITO粉体对烧结法制备靶材的影响[J].稀有金属材料与工程,2011,40(12):2179-2183.

[5] 刘志宏,谌伟,李玉虎,等.成型压力对冷等静压-烧结法制备ITO靶材中孔隙缺陷的影响[J].中国有色金属学报,2015,25(9):2435-2444.

[6] 杨扬,傅清波,谢梦.纳米ITO粉体的团聚与分散分析[J].新材料产业,2019(8):54-57.

[7] 杨小林,扈百直,刘秉宁,等.影响大尺寸ITO靶材冷压质量的因素[J].云南冶金,2019,48(1):61-65.

[8] 李晶,赵晓东,李芝华,等.喷雾干燥-冷等静压-烧结法制备ITO靶材的工艺研究[J].稀有金属与硬质合金,2011,39(2):38-41,46.

[9] MEI F S,YUAN T C,LI R D,et al.Effect of heat treatment on the dispersion and sintering behaviour of tin doped indium oxide powders[J].Ceramics international,2018,44(7):7491-7499.

[10] MA X B,ZHANG W J,WANG D X,et al.Comparing microstructures of ITO sputtering targets prepared by tin doped indium oxide powders and In2O3-SnO2 mixed powders[J].Rare metal materials and engineering,2015,44(12):2937-2942.

[11] QIN K,MEI F S,YUAN T C,et al.Effects of sintering processes on the element chemical states of In,Sn and O in ITO targets[J].Journal of materials science:materials in electronics,2018,29(10):7931-7940.

[12] MEI F S,YUAN T C,LI R D,et al.Effects of particle size and dispersion methods of In2O3-SnO2 mixed powders on the sintering properties of indium tin oxide ceramics[J].International journal of applied ceramic technology,2018,15(1):89-100.

[13] MEI F S,QIN K,YUAN T C,et al.Effects of oxygen flow velocity on the sintering properties of ITO targets[J].Journal of materials science:materials in electronics,2017,28(19):14711-14719.

[14] WEGENER M,KATO M,KAKIMOTO K I,et al.PVP a binder for the manufacture of ultrathin ITO/polymer nanocomposite films with improved electrical conductivity[J].Journal of materials science,2015,50(18):6124-6133.

[15] 傅宪辉,沈志刚.喷雾造粒中形成的各种颗粒形貌和结构[J].中国粉体技术,2005,11(2):44-49.