0 引言

驱动电机作为电动汽车驱动系统的关键部件,具有功率密度高、体积小等特点,其运行过程中产生的热负荷又会直接影响到电机效率、寿命以及运行可靠性,因此,对驱动电机的有效冷却显得尤为重要[1-5]。

目前,对驱动电机冷却的研究取得了一定进展。程树康等[6]以实际样机为例,建立了电动车用风冷和水冷感应电机温度场的热网络模型,并以此模型为基础,计算了风冷、水冷电机在额定功率下的温度场分布。陈文华等[7]以耦合传热数值计算理论为基础,通过改变水冷系统三维数值模型的边界条件,对不同条件下电机主轴的温升进行了对比分析,发现标准k-ε控制方程是求解湍流状态下耦合传热方程的一种非常有效的方法,同时还发现,随着冷却水流量的增大,电机主轴温升变得越来越小,当冷却水流量增大到一定值时,仅仅增大冷却水流量已不能降低电机主轴温升。因此,为了能够对水冷电机进行有效冷却,还需要对流道进行优化设计。赵晨光等[8]设计了轴向和周向2种水道结构,并进行了热仿真,结果证明周向型水道结构的性能更好。喻皓等[9]研究了驱动电机的水道层数对电机冷却效果的影响,发现16层水道的冷却效果较好。胥军等[10]通过分析驱动电机冷却系统总功率与电机温度间的关系,提出了一种温度控制策略,根据总功率消耗最小值对应的温度来调节风扇转速,并对这种控制策略进行了仿真和实验验证,结果证明,该控制策略可以有效降低驱动电机冷却系统的功耗。刘慧军等[11]以水冷永磁同步电机为对象,建立了电机流固耦合传热模型,对电机的温度场和流场进行仿真求解,并进行了实验验证,发现降低冷却介质入口温度或在一定流量范围内增大入口流量,可以有效提高电机的冷却性能。为最大限度地降低设备能耗,提高资源利用效率,采用数值模拟的方法对复杂工况下流道内流体的流动与传热进行研究是很有必要的,对设备的合理利用具有很重要的指导意义[12-13]。本文针对不同功率下电机的散热问题,选择了2种散热方案即六通道周向“Z”字形流道结构和四通道周向“Z”字形流道结构,并基于耦合传热数值计算理论[14-15]和驱动电机周向“Z”字形流道结构的最佳运行工况[2],建立了机壳内部流体流动与换热的三维模型,应用Fluent软件对2种散热方案下的流动和温度分布进行计算,对比2种不同流道结构对于不同功率驱动电机的冷却效果,确定了适合不同功率驱动电机的冷却方案。

1 数值模型

1.1 电机机壳模型

本文采用的驱动电机主要结构包括定子、转子和外部机壳。定子转速为10 000 r/min,其额定功率分别为80、90、100、110 kW。由于本文数值模拟主要分析水道结构对于机壳内壁面温升的影响,所以忽略定子、转子等部件的影响,机壳结构和尺寸如图1所示,中间阴影区域即为转子工作的区域。由于目前国内生产和使用的高效电机效率都在90%左右,因此该电机模型的电机效率取90%,电机转子区域的散热量为驱动电机额定功率的10%,即分别为8、9、10、11 kW。

图1 驱动电机机壳模型

Figure 1 Drive motor shell model

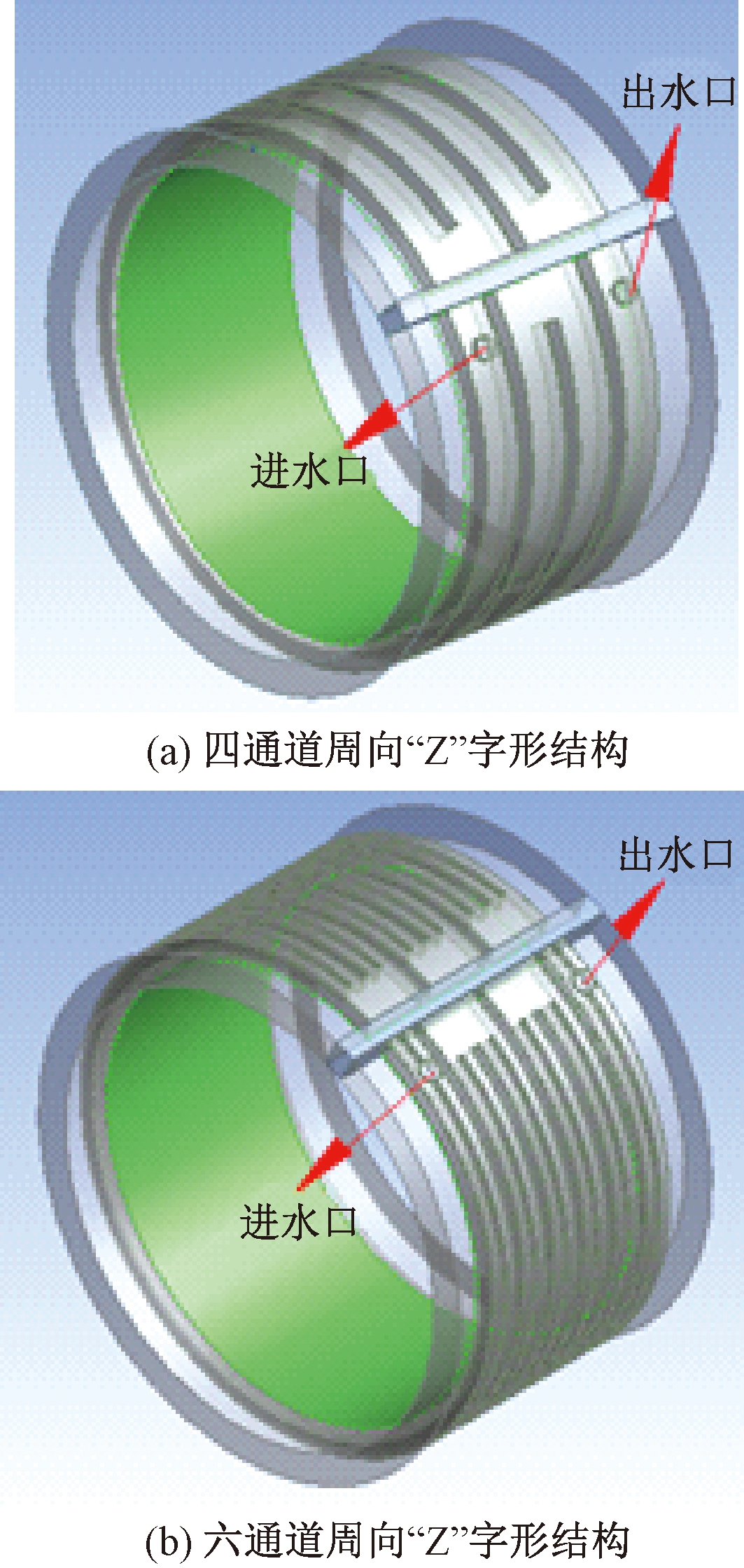

1.2 冷却流道模型

由于冷却水流道设置于机壳内部,因此根据驱动电机机壳模型参数建立冷却水流道的三维模型,如图2所示。图2(a)为四通道周向“Z”字形结构,每个通道尺寸为10 mm×22 mm;图2(b)为六通道周向“Z”字形流道结构,其中每个通道又包含2个小通道,每个小通道尺寸为10 mm×8 mm。2种结构的机壳都采用铝板冲孔卷焊而成,可以降低加工难度、减少加工成本。同时为了减少冷却水在流道内的阻力,矩形流道的边角都进行了半径为1 mm的圆角处理。

图2 带有流道结构的机壳模型

Figure 2 Shell model with flow channel structure

1.3 边界条件

1.3.1 进水口的入口流速

入口流速:

(1)

式中:qv为体积流量,m3/s;A为入口的截面积,m2。

当进水口流量为10 L/min,入口截面直径为12 mm时,入口流速为1.474 m/s。出口为压力出口边界,计算过程中不考虑机壳外壁面与环境之间的传热。产品要求机壳内壁面最高温度不超过100 ℃。

雷诺数:

(2)

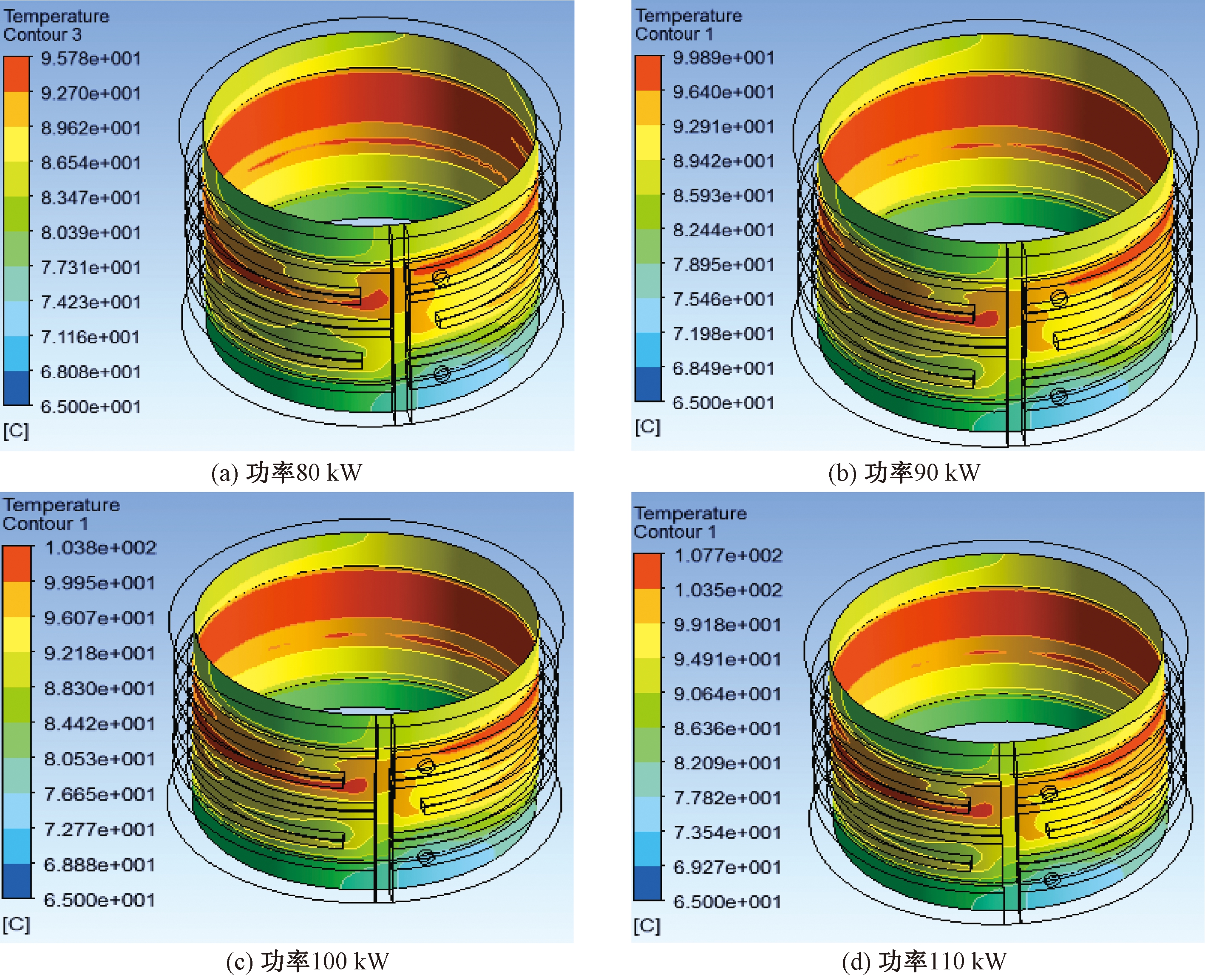

式中:U为流体的速度,m/s;d为等效水力直径,对于圆形入口截面,其值为截面直径,m;ρ为流体的密度,kg·m-3;η为定性温度下水的动力黏度,10-3 Pa·s。入口水温为65 ℃,其物性参数如表1所示。经计算,该种条件下Re=40 064>2 320,因此冷却水的流动状态为湍流。

表1 水在65 ℃时的物性参数

Table 1 Physical parameters of water at 65 ℃

温度T/℃密度ρ/(kg·m-3)比热cp/(kJ·kg-1·K-1)动力黏度η/(10-3Pa·s) 65980.54.187 30.432 9

1.3.2 热流密度

(3)

式中:Q为电机散热功率,W;A为电机的散热面积,m2。

由于电机散热主要由转子向外传导,因此认定转子所在的区域为散热区,即直径为250 mm,宽为115 mm的圆周面。本文选取额定功率为80、90、100、110 kW的电机作为研究对象,其对应的热流密度分别为88 618、99 695、110 773、121 850 W/m2。

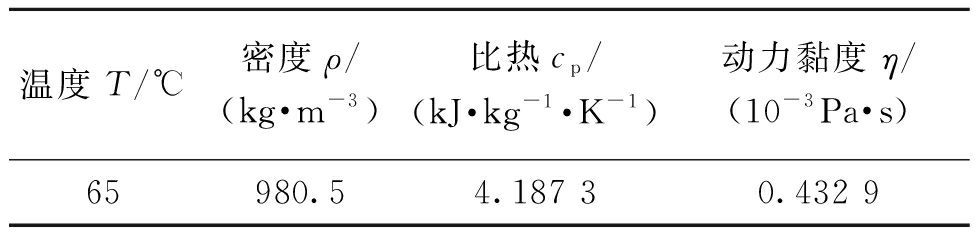

2 机壳及冷却水流道模型网格处理

本文基于Mesh处理模块,对2种不同流道的机壳模型进行了网格划分,为了增加模拟计算的精度,在冷却水的进出水口以及机壳内壁面进行了网格加密处理。为了进行网格无关性验证,本文采用不同的网格数目,在冷却水进水温度为65 ℃、流量为10 L/min、驱动电机额定功率为80 kW的情况下,2种不同流道结构的内壁面最高温度和进出水口压力差如表2所示。从表2中可以看出,随着网格数目的不断增加,内壁面最高温度和进出水口压力差变化逐渐减小。同时由于网格数目的增加会加大计算量,因此综合考虑各方因素,网格数目最后选择:四通道周向“Z”字形流道结构的网格单元数为9 542 128,六通道周向“Z”字形网格单元数为12 902 737。

表2 网格无关性验证结果

Table 2 Grid independence verification results

流道结构 网格单元数内壁面最高温度/℃进出水口压力差/Pa四通道周向“Z”字形流道结构六通道周向“Z”字形流道结构8 823 70895.7776 713.139 542 12896.0856 860.6613 819 29995.8416 795.4610 117 46285.12217 849.3612 902 73785.54218 161.9314 012 73185.65818 274.19

3 结果与分析

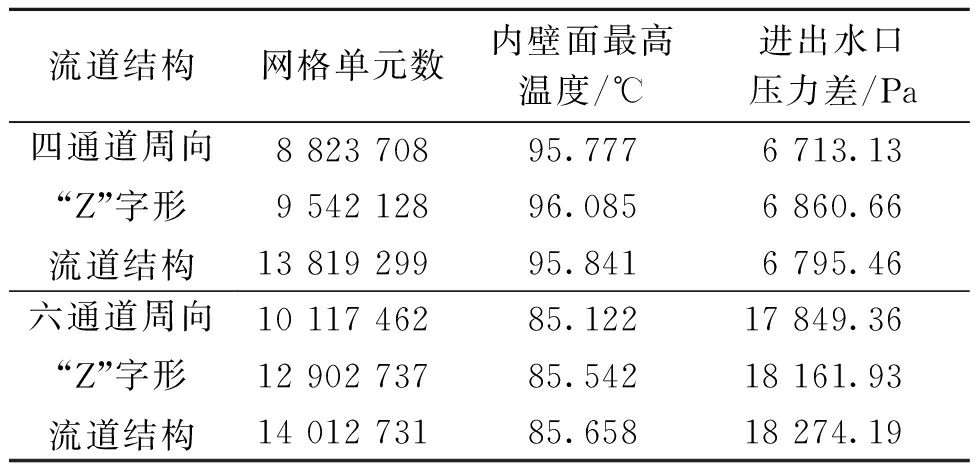

本文采用SIMPLE算法对流动压力和温度场进行计算,为保证计算精度,采用二阶迎风的微分离散格式。当电机进水口体积流量为10 L/min时,四通道周向“Z”字形流道结构的机壳在不同的电机功率下,内壁面的温度分布如图3所示。从图3中可以看出,四通道周向“Z”字形流道结构在不同的电机功率下,机壳内壁面温度整体变化趋势相似,都随着水的流程增加而增高,在轴向上存在一定的温度梯度,但径向上温度变化相对较小,最高温度出现在末端拐角的水流出口对应的位置。由于电机的功率不同,导致内壁面的热流密度也不同,因此,当功率大于90 kW时,内壁面最高温度超过100 ℃,不符合电机散热的要求。

图3 四通道内壁面温度分布

Figure 3 Temperature distribution of the inner wall of the four channels

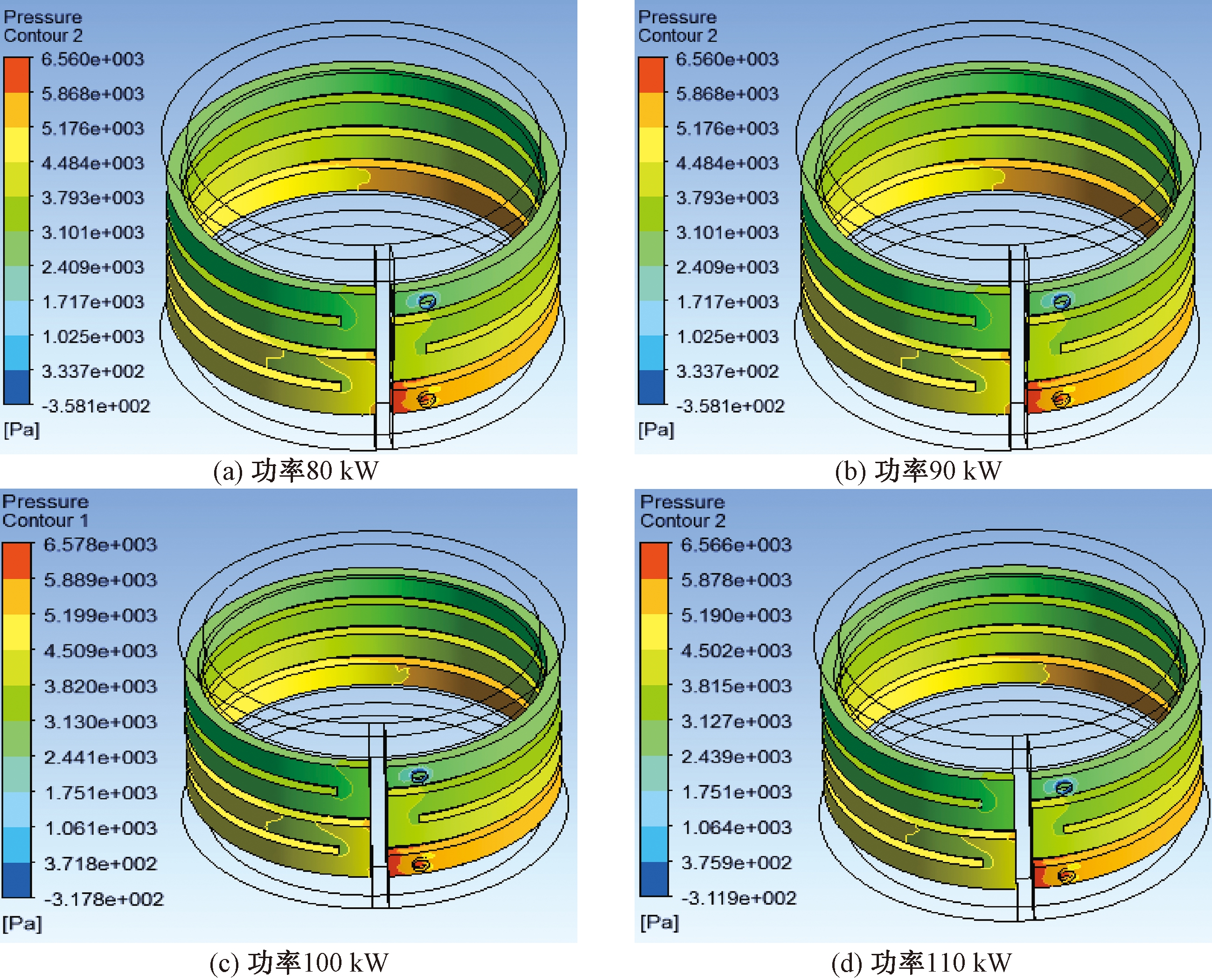

四通道周向“Z”字形流道的压力分布如图4所示。从不同功率电机的流道压力分布图可以看出,四通道周向“Z”字形电机在4种不同的电机功率下水流的压力损失相差不大,且沿水流方向都缓慢降低。这是由于流道结构相同,水道流阻相同,所以水流的压力损失几乎相同。同时由于该形式的流道是周向旋转的,因此导致其结构形成较多拐角,从而导致沿水流方向压力损失相对较大,并且容易形成涡流使流道内的水流状态不稳定。

图4 四通道流道压力分布

Figure 4 Pressure distribution in the four channels

六通道周向“Z”字形流道结构其本质上与四通道周向“Z”字形流道结构相似,都为流道周向旋转流道,主要区别在于流道数目不同,因此2种结构在不同功率下内壁面温度和流道压力变化趋势相同:内壁面温度都随着水流的流动方向而增加,流道压力都在机壳轴向呈梯度分布。但两者在内壁面最高温度和进出水口压力差方面呈现较大差异。

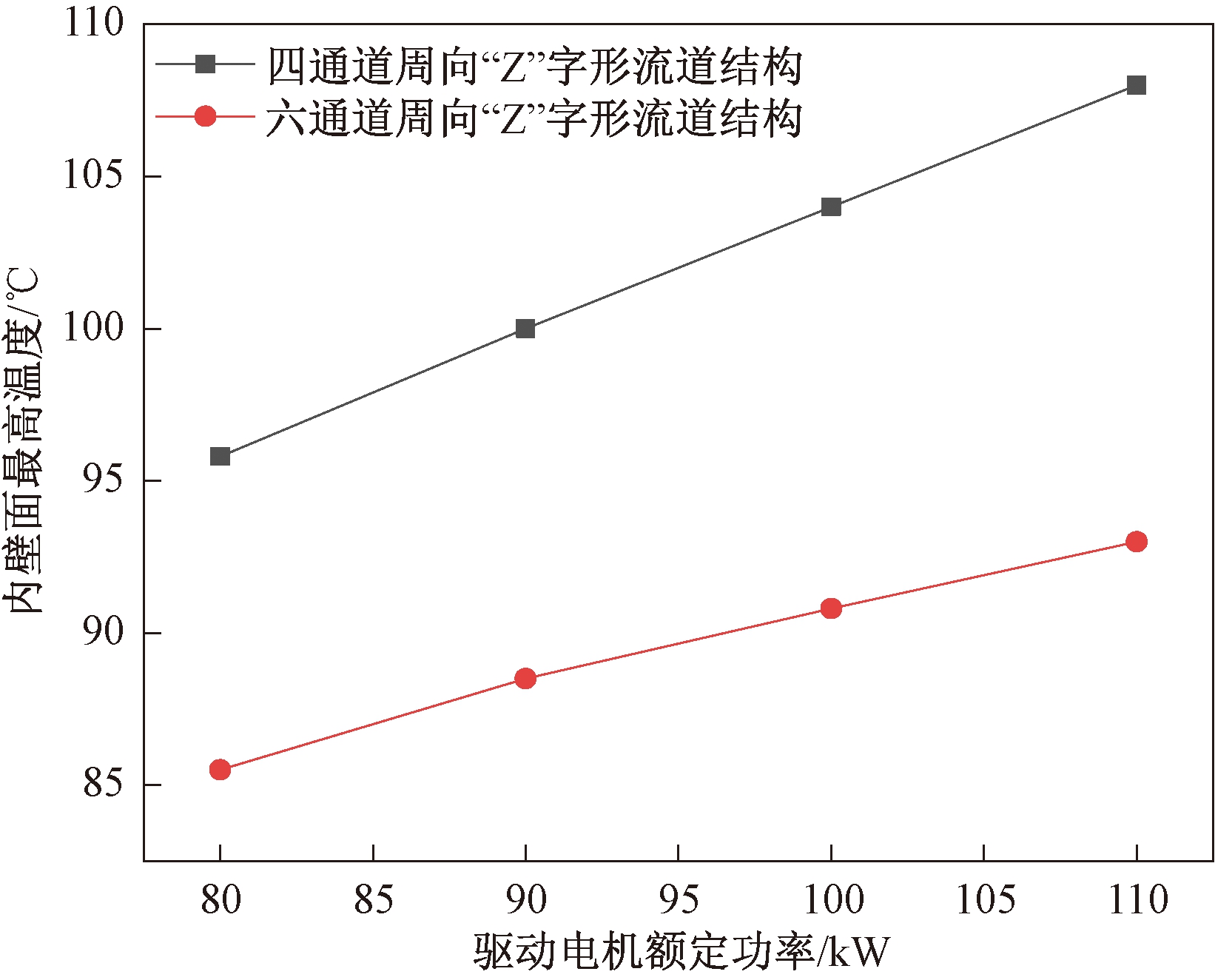

图5给出了2种不同流道结构机壳的内壁面最高温度和驱动电机额定功率之间的关系。从图5中可以看出,随着驱动电机功率的不断增加,2种流道结构的内壁面最高温度也在不断增加。其中四通道周向“Z”字形流道结构在4种不同的功率下内壁面温度都高于六通道周向“Z”字形流道结构。这是由于六通道的流程较四通道的大,冷却水在流道里存留的时间更久,冷却更为充分。因此,与四通道周向“Z”字形流道结构相比,六通道周向“Z”字形流道结构的冷却效果更好。同时四通道周向“Z”字形流道结构在100 kW和110 kW的电机功率下内壁面温度均超过100 ℃,并且,当功率为80 kW和90 kW时,四通道结构的内壁面最高温度分别比六通道结构高12.05%和12.48%,而六通道周向“Z”字形流道结构在4种不同的电机功率下,内壁面最高温度都没有超过100 ℃。

图5 内壁面最高温度与驱动电机功率的关系

Figure 5 Relationship between the maximum temperature of the inner wall surface and the power of the drive motor

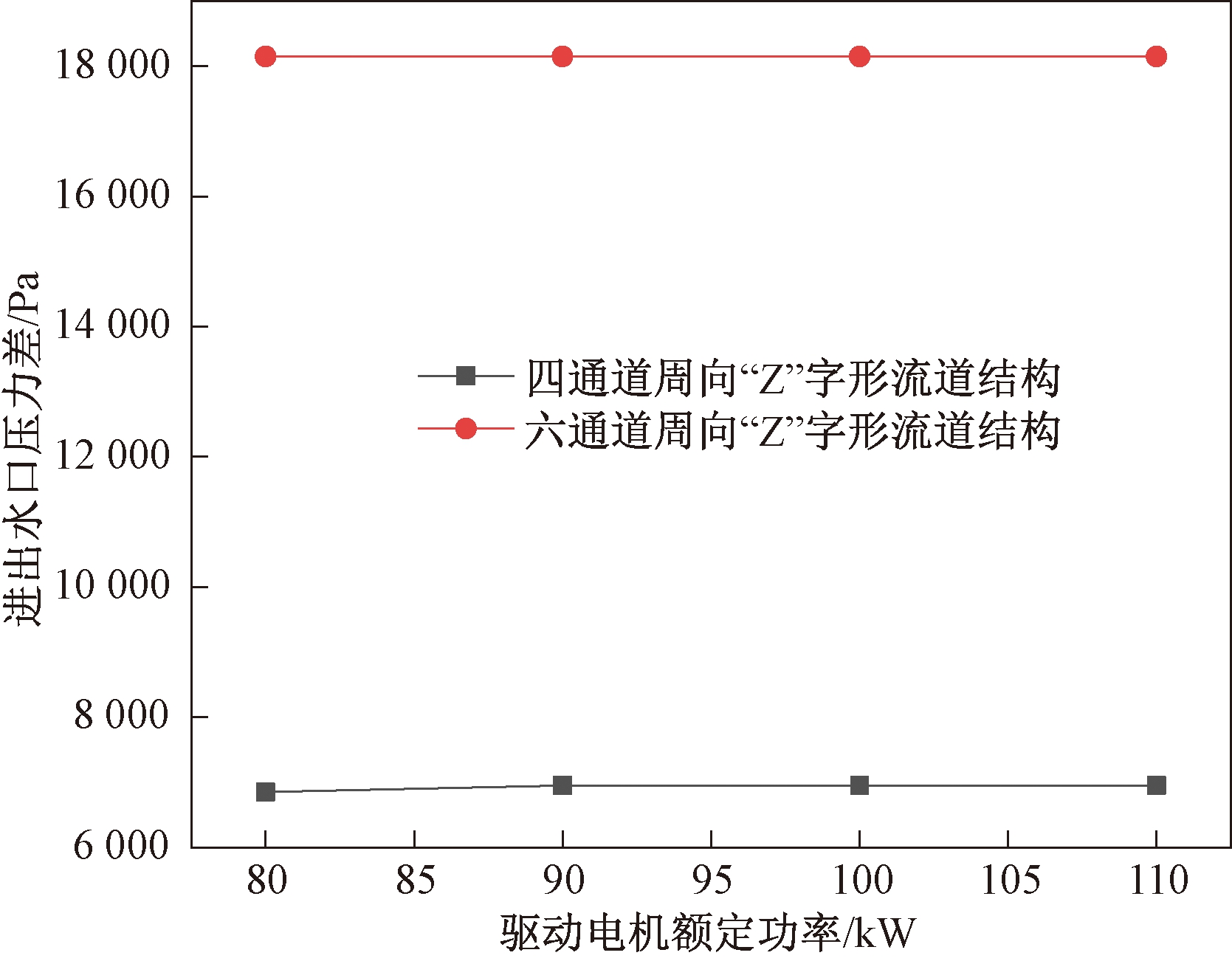

图6给出的是不同流道结构进出水口压力差与驱动电机额定功率之间的关系。从图6可以看出,随着驱动电机额定功率的变化,2种不同流道结构的进出水口压力差几乎不变,但是六通道周向“Z”字形流道结构的进出水口压力差在4种不同的电机功率下,都要高于四通道周向“Z”字形流道结构。当功率为80 kW和90 kW时,四通道结构的压力损失比六通道结构降低了61.87%和61.38%。这是因为四通道周向“Z”字形流道结构水道层数少,单个水道的当量直径大,水流在流道中的流阻较小,易于通道内水的循环。由此可见,虽然六通道周向“Z”字形流道结构冷却效果较好,但对于同样大小、同种结构的电机,如果选用该种流道结构,会导致水泵驱动功率的提高和电机机壳厚度的增加,从而增加了结构设计的难度以及运行的可靠性。而四通道周向“Z”字形流道结构虽然冷却效果较差,但进出水口的压力损失较小,即使有可能增大进水口流量也不会带来非常大的压力损失,也不会对机壳的抗压能力提出过高要求,因此当同样大小、同种结构的电机增大冷却水量时具有更强的适应性。

图6 进出水口压力差与驱动电机功率的关系

Figure 6 Relationship between the pressure difference between the inlet and outlet and the power of the drive motor

由于2种流道结构的机壳的主要区别在于流道的数目不同,从而导致冷却水在流道内存留时间不同以及流道内换热面积不同。用DesignModeler数据处理功能可得到四通道周向“Z”字形流道结构的换热表面积为0.215 m2,六通道结构流道的换热表面积为0.342 m2。由此表明,六通道周向“Z”字形流道结构更适合该种机壳的冷却。

4 结论

本文针对额定功率为80、90、100、110 kW电动汽车驱动电机,选择了2种散热方案即四通道周向“Z”字形流道结构和六通道周向“Z”字形流道结构,并基于耦合传热数值计算理论和驱动电机周向“Z”字形流道结构的最佳运行工况,建立了机壳内部流体流动与换热的三维模型,对比分析了2种不同流道结构在不同的驱动电机功率下的内壁面最高温度和流道压力分布,得到了以下结论:

(1)六通道周向“Z”字形流道结构的机壳内壁面温度在4种不同的电机功率下始终小于相同电机功率条件下四通道流道结构的内壁面温度,并且都小于100 ℃。而四通道流道结构在100 kW和110 kW的电机功率下,内壁面温度超过了100 ℃。在电机功率为80 kW和90 kW的时候,2种流道结构都适用,但在这2种功率下,四通道结构的内壁面最高温度分别比六通道结构的高12.05%和12.48%,因此六通道流道结构冷却效果更佳。在电机功率为100 kW和110 kW的时候,只有六通道流道结构的机壳适合该种电机的冷却。

(2)六通道周向“Z”字形流道结构的机壳在冷却过程中流道的压力损失较四通道流道结构大很多,当电机功率为80 kW和90 kW时,四通道结构的压力损失分别比六通道结构降低了61.87%和61.38%,对机壳厚度和加工工艺没有过高的要求。因此在较低功率的驱动电机冷却方案中可以优先选用四通道流道结构。

[1] 刘蕾,刘光复,刘马林,等.车用永磁同步电机三维温度场分析[J].中国机械工程,2015,26(11):1438-1444.

[2] 沈超,余鹏,杨建中,等.基于CFD的电动汽车驱动电机冷却流道对比研究[J].郑州大学学报(工学版),2018,39(4):41-45,69.

[3] 孙海燕,郑星,史立伟,等.电动汽车水冷式永磁同步电机设计与分析[J].科学技术与工程,2019,19(13):87-91.

[4] 李翠萍,管正伟,丁秀翠,等.电动汽车用电机冷却系统设计及发展综述[J].微特电机,2019,47(1):82-86.

[5] 丁永根,徐天稷,张南,等.新能源汽车驱动电机壳体冷却结构设计及热仿真分析[J].时代汽车,2020(16):71-72.

[6] 程树康,李翠萍,柴凤.不同冷却结构的微型电动车用感应电机三维稳态温度场分析[J].中国电机工程学报,2012,32(30):82-90,14.

[7] 陈文华,贺青川,何强,等.高速电主轴水冷系统三维仿真与试验分析[J].中国机械工程,2010,21(5):550-555.

[8] 赵晨光,闫振敏,杨思雨,等.一种用于永磁同步电机的液冷水道设计[C]//第十五届河南省汽车工程科技学术研讨会论文集.郑州:河南省汽车工程协会,2019:362-364.

[9] 喻皓,王配,谭立真,等.新能源车用驱动电机水道优化设计[J].机电信息,2018(21):136-137,139.

[10] 胥军,孙裕民,李刚炎,等.电动物流车驱动电机冷却系统最优温度控制[J].华南理工大学学报(自然科学版),2018,46(12):51-57.

[11] 刘慧军,陈芬放,黄瑞,等.车用驱动电机冷却系统仿真研究[J].中南大学学报(自然科学版),2020,51(7):2002-2012.

[12] 周俊杰,王梅玲,郭朋飞,等.汽轮机叶型的三维数值模拟及优化[J].郑州大学学报(工学版),2015,36(1):49-53.

[13] 徐刚,梁帅,刘武发,等.流动聚焦型微流控芯片微通道结构优化[J].郑州大学学报(工学版),2020,41(4):87-91.

[14] LIU G X,FU L,ZHENG Y P,et al.Fluid-solid coupling analysis of 65M radio telescope antenna[C]//Fifth Asia International Symposium on Mechatronics (AISM 2015). Stevenage:IET,2015:1-5.

[15] 陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001.