0 引言

透明导电氧化物(transparent conducting oxide,TCO)薄膜已经被广泛应用于太阳能电池和各种平板显示器中[1-4]。沉积TCO薄膜技术有化学气相沉积和物理气相沉积等[5-7]。其中,磁控溅射技术因可操控性好、沉积率高已被应用到了大规模的工业生产中[8-10]。考虑到薄膜的可见光透过率和导电性,目前应用最广泛的是铟锡氧化物(indium tin oxide,ITO)薄膜。

ITO陶瓷靶材在磁控溅射过程中,靶材表面受到Ar+轰击和被溅射原子再沉积的多重作用而发生复杂的物理化学变化,ITO靶材表面会产生许多小的结瘤,这个现象被称为ITO靶材的毒化现象。

靶材结瘤毒化后,靶材的溅射速率降低,弧光放电频率增加,所制备的薄膜电阻增加,透光率降低且均一性变差,此时必须停止溅射,清理靶材表面或更换靶材,这严重降低溅射镀膜效率[11]。目前对于结瘤形成机理尚未有统一定论,如孔伟华[12]研究了不同密度ITO陶瓷靶材磁控溅射后的表面形貌,认为结瘤是In2O3分解所致,导电导热性能不好的In2O又成为热量聚集的核心,使结瘤进一步发展;姚吉升等[13]研究了结瘤物相组成及化学组分,认为结瘤是偏离了化学计量的ITO材料在靶材表面再沉积的结果;Nakashima等[14]采用In2O3和SnO2的混合粉末制备ITO靶材,研究了SnO2分布状态对靶材表面结瘤形成速率的影响,认为低溅射速率的SnO2在ITO靶材中的不均匀分布是结瘤的主要原因。尽管结瘤机理尚不明确,但毋庸置疑的是,结瘤的产生严重影响ITO陶瓷靶材的溅射性能,因此,对结瘤的形成机理进行深入研究具有重要意义。

目前对ITO陶瓷靶材磁控溅射行为的研究主要集中在溅射后表面形貌及结瘤的终态研究,对靶材在磁控溅射过程中的表面形貌、刻蚀速率、化学组成受溅射时间影响的变化趋势研究较少。基于此,本文研究了不同溅射时间后ITO陶瓷靶材的表面形貌、刻蚀环的深度、结瘤的显微结构及组成,并探讨结瘤形成机理。

1 实验

采用中科院沈阳科学仪器股份有限公司磁控溅射镀膜设备制备ITO薄膜,ITO靶材中In2O3与SnO2质量比为90∶10,镀膜气氛为Ar+O2,镀膜功率为35 W,基底温度为225 ℃,镀膜压强为0.4 Pa,氩氧原子百分比为80∶1,溅射时间分别为5、10、20 h。在溅射开始前对真空及溅射系统进行清洁处理,以减少外来杂质的影响,溅射结束后对靶材结瘤区域取样分析。

利用扫描电子显微镜观察了不同溅射时间后ITO靶材表面形貌及结瘤的微观形貌等情况,实验设备为日本JEOL公司生产的JSM7500F型场发射扫描电子显微镜。采用Rigaku公司D/MAX-RA型X射线衍射仪分析结瘤的物相结构。利用X射线管电子能谱对不同溅射时间后靶材及其结瘤的元素组成和价态变化进行分析,所使用设备为日本理学会公司生产的ESCALAB 210 型X射线光电子能谱仪。利用日本JEOL公司生产的TB28-x-5000型X射线能量色散谱仪研究了结瘤及其周边化学组分分布情况,观察了结瘤中各元素的分布。

2 结果与讨论

2.1 磁控溅射过程中ITO靶材表面形貌演变

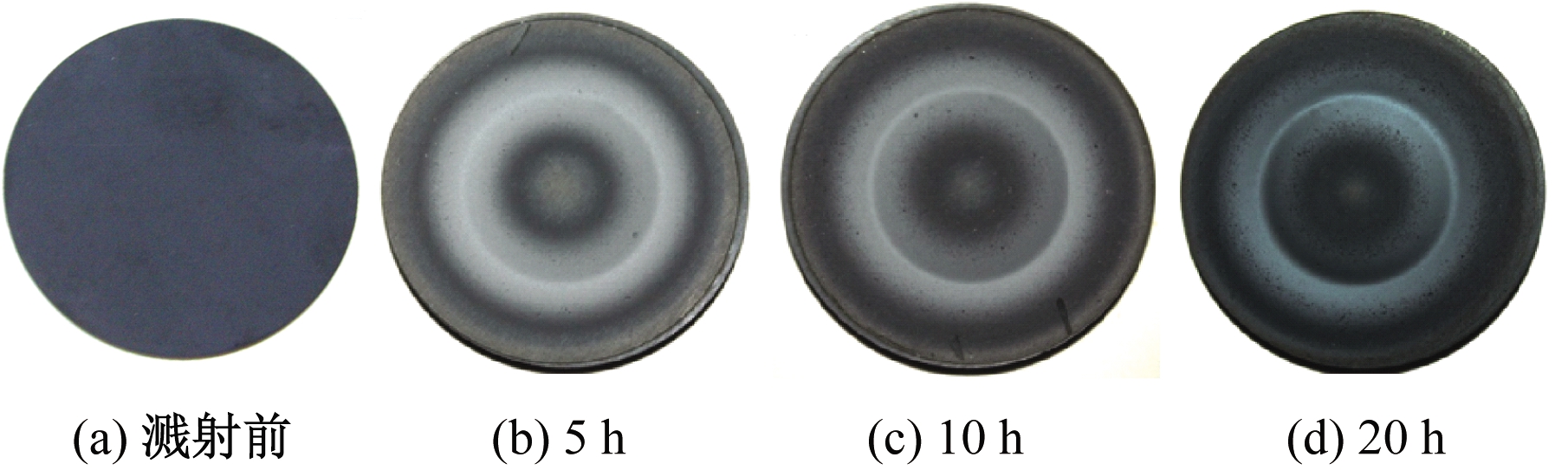

图1为不同溅射时间后ITO陶瓷靶材的表面形貌照片。由图1可以看出,溅射5 h后,ITO陶瓷靶材表面出现明显的刻蚀环,随着溅射时间的延长,刻蚀环深度增加。在溅射过程中,ITO陶瓷靶材表面溅射区域外出现黑色的沉积物,即结瘤。结瘤区域分为2部分,一是在刻蚀环内侧即陶瓷靶材中心区域,二是在刻蚀环外侧靠近陶瓷靶材的边缘。结瘤的形成时间较短,溅射5 h后结瘤已经呈环带状分布,随着溅射的进行,结瘤开始向溅射区域、陶瓷靶材中心和边缘扩展,并且处在结瘤区域边缘的结瘤尺寸明显增大。

图1 不同溅射时间后ITO陶瓷靶材照片

Figure 1 Photographs of ITO ceramic targets after different sputtering time

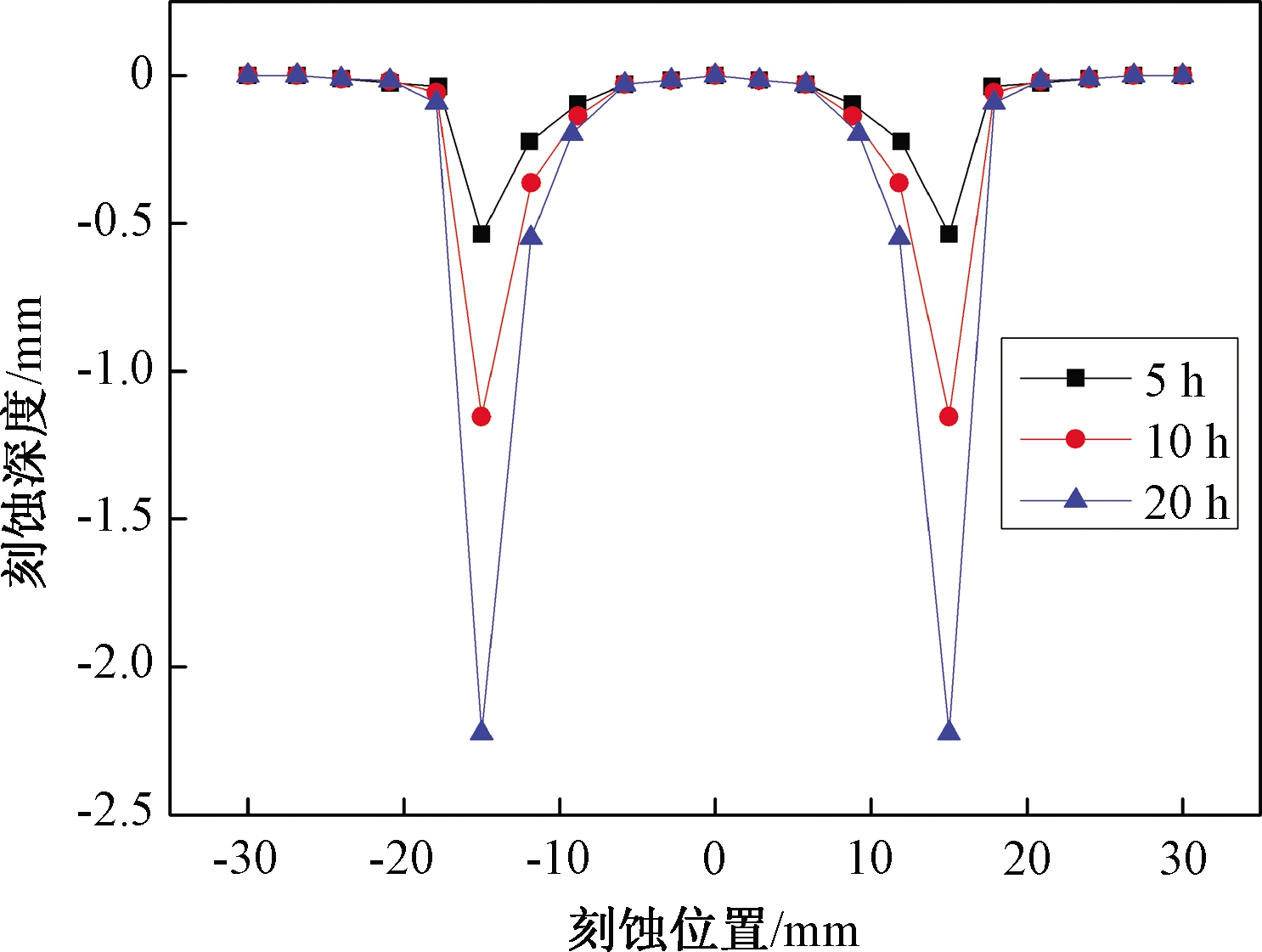

图2为不同溅射时间后ITO陶瓷靶材的刻蚀深度。由图2可以看出,ITO陶瓷靶材的刻蚀环是靶材从半径6 mm至半径20 mm的环形区域,最大刻蚀深度约在靶材半径15 mm处出现。ITO陶瓷靶材溅射5、10、20 h后最大刻蚀深度的平均值分别为0.54、1.13、2.20 mm,三者随溅射时间的延长呈线性递增。但在靠近刻蚀环的边缘(靶材半径9 mm处),经溅射5、10、20h后刻蚀深度的平均值分别为0.098、0.133、0.202 mm,三者间偏离线性关系,刻蚀深度并未随溅射时间的延长呈线性递增,同时溅射速率逐渐降低,且越靠近刻蚀环边缘速率降低越明显。这是由于结瘤溅射速率较ITO靶材基体低,结瘤最先在刻蚀环边缘形成,随着溅射时间延长,结瘤数量增多并向刻蚀环内扩展,导致溅射速率降低。

图2 不同溅射时间后ITO陶瓷靶材的刻蚀深度

Figure 2 Etching depth of ITO ceramic target after different sputtering time

2.2 ITO陶瓷靶材表面结瘤的微观结构

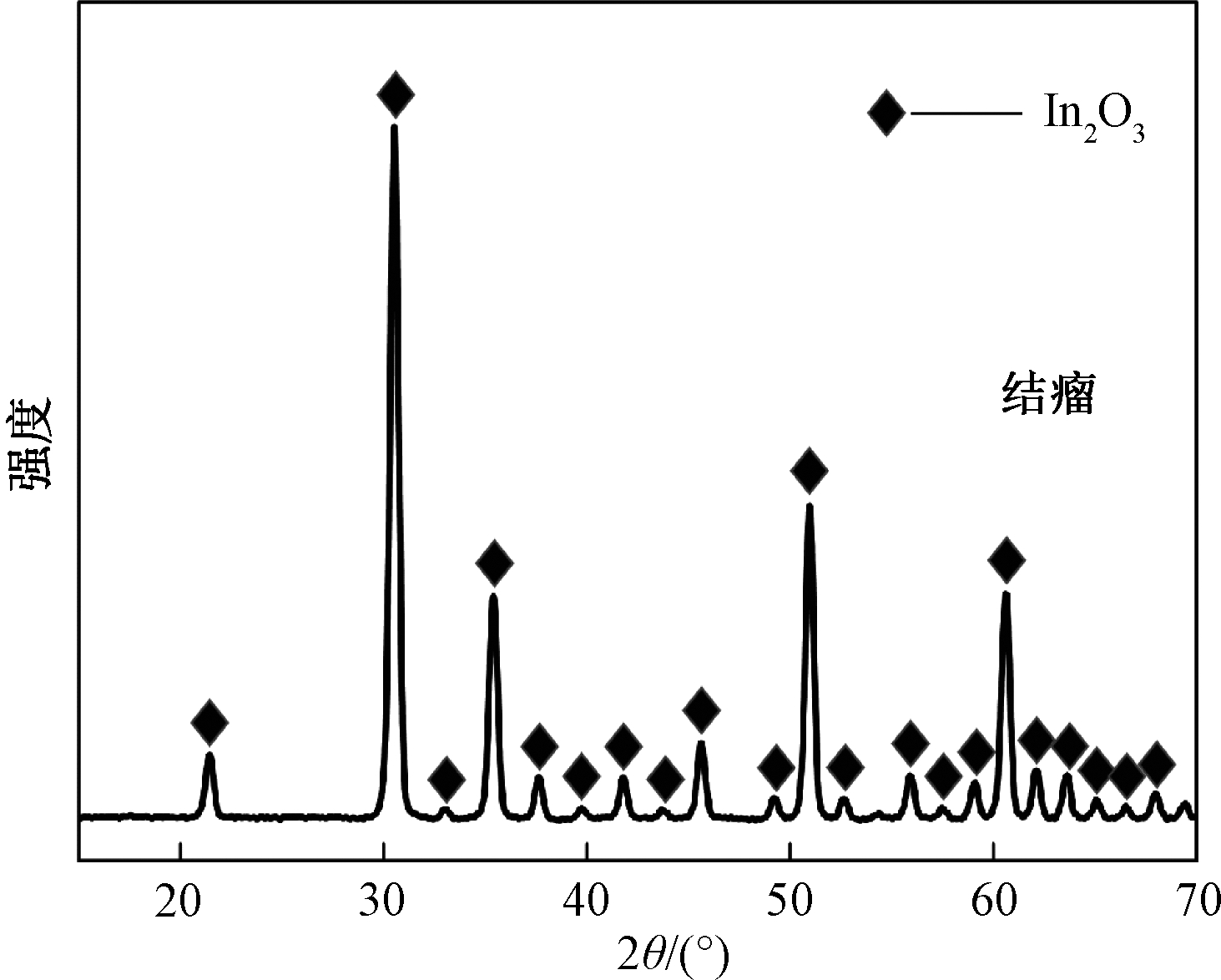

从溅射后ITO陶瓷靶材表面刮取少量黑色结瘤进行XRD分析,结果如图3所示。结瘤物相分析显示其为典型的立方In2O3(ITO)结构,没有发现低价氧化物的衍射峰。根据孔伟华[12]的研究,黑色结瘤物由In2O3、In2O、SnO2、[InxSn(1-x)]2O3的混合相构成,而本实验中未发现除In2O3(ITO)以外的衍射特征峰。由于在JCPDS谱图中没有In2O相的衍射数据,无法标定该物相,但根据文献[15],In2O相在2θ为33.4°、39.4°、 61°、67.1°处有明显的衍射峰出现,这与In2O3(ITO)相在2θ为33.1°、39.8°、60.67°、66.6°处峰形几乎重合,因此无法依据XRD判断In2O相是否存在。

图3 结瘤的XRD谱图

Figure 3 XRD patterns of nodules

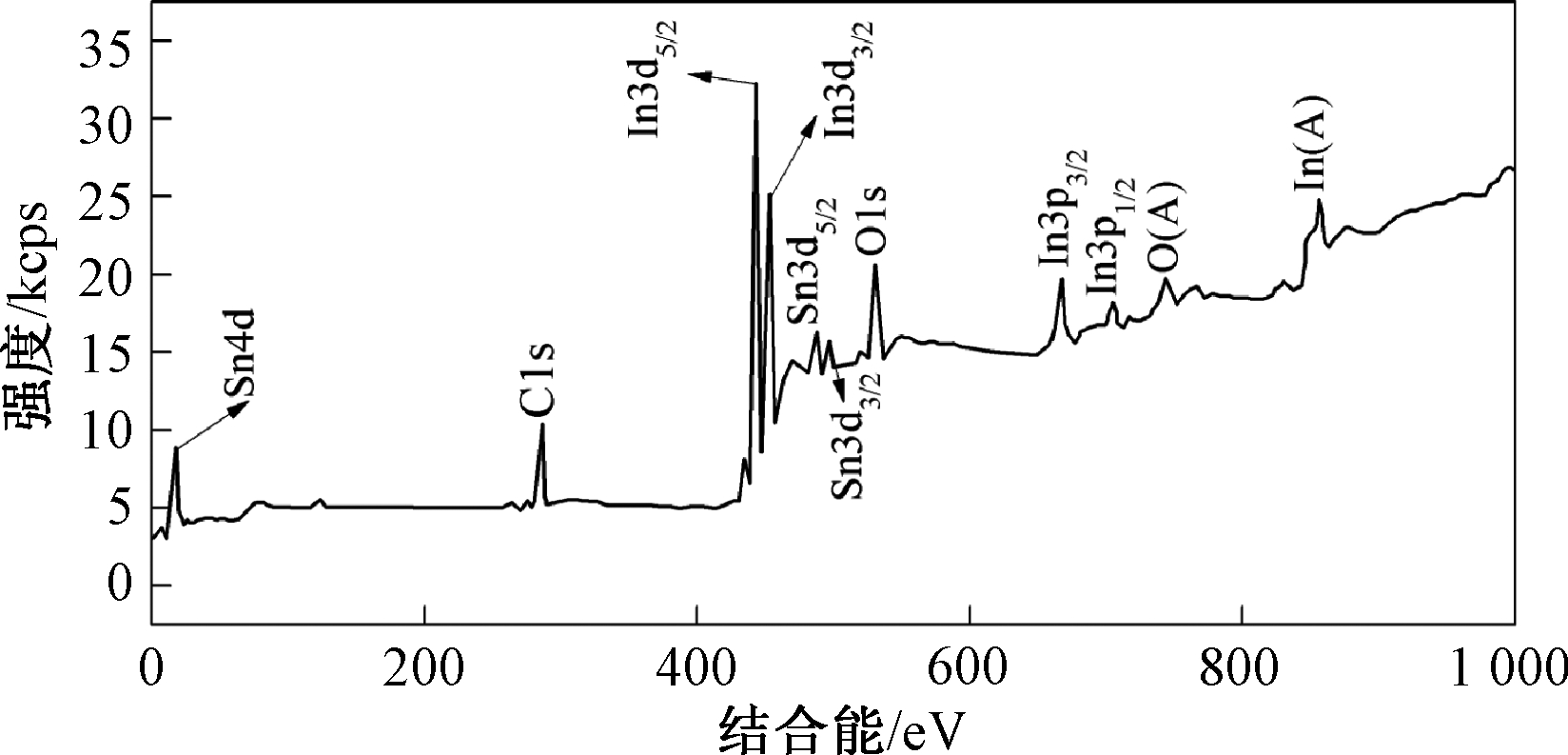

图4 结瘤的XPS全谱

Figure 4 XPS spectra of nodules

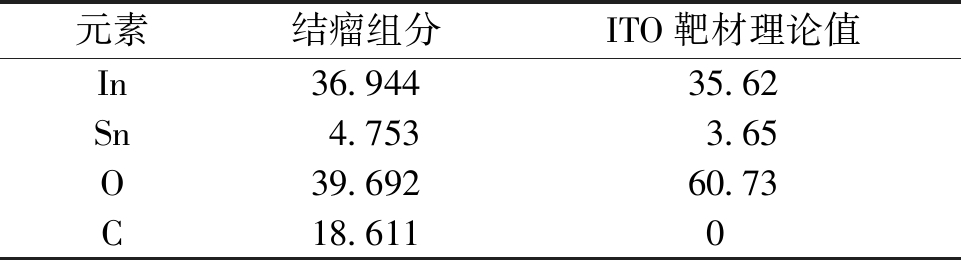

为进一步研究结瘤的化学组成,采用XPS对结瘤进行元素及化学价态分析。图4为结瘤的XPS全谱图,可以看出结瘤主要由In、Sn、O、C4种元素组成,各元素原子百分含量如表1所示。从表1中可知,结瘤中的 In、O元素比例严重偏离ITO陶瓷的化学计量比,In与O原子百分含量的比值为0.931,高于理论值0.587,说明结瘤中的O原子百分含量远低于化学计量比的ITO。另外,结瘤中In与Sn原子百分含量的比值为7.78,低于理论值9.76,说明结瘤中Sn元素出现富集现象。样品中的C可能是制备过程中引入的污染性C或溅射镀膜真空系统的泵油挥发所致。

表1 ITO陶瓷靶材表面结瘤的化学组分

Table 1 Elemental composition of nodules on ITO ceramic target surface %

元素结瘤组分ITO靶材理论值In36.94435.62Sn4.7533.65O39.69260.73C18.6110

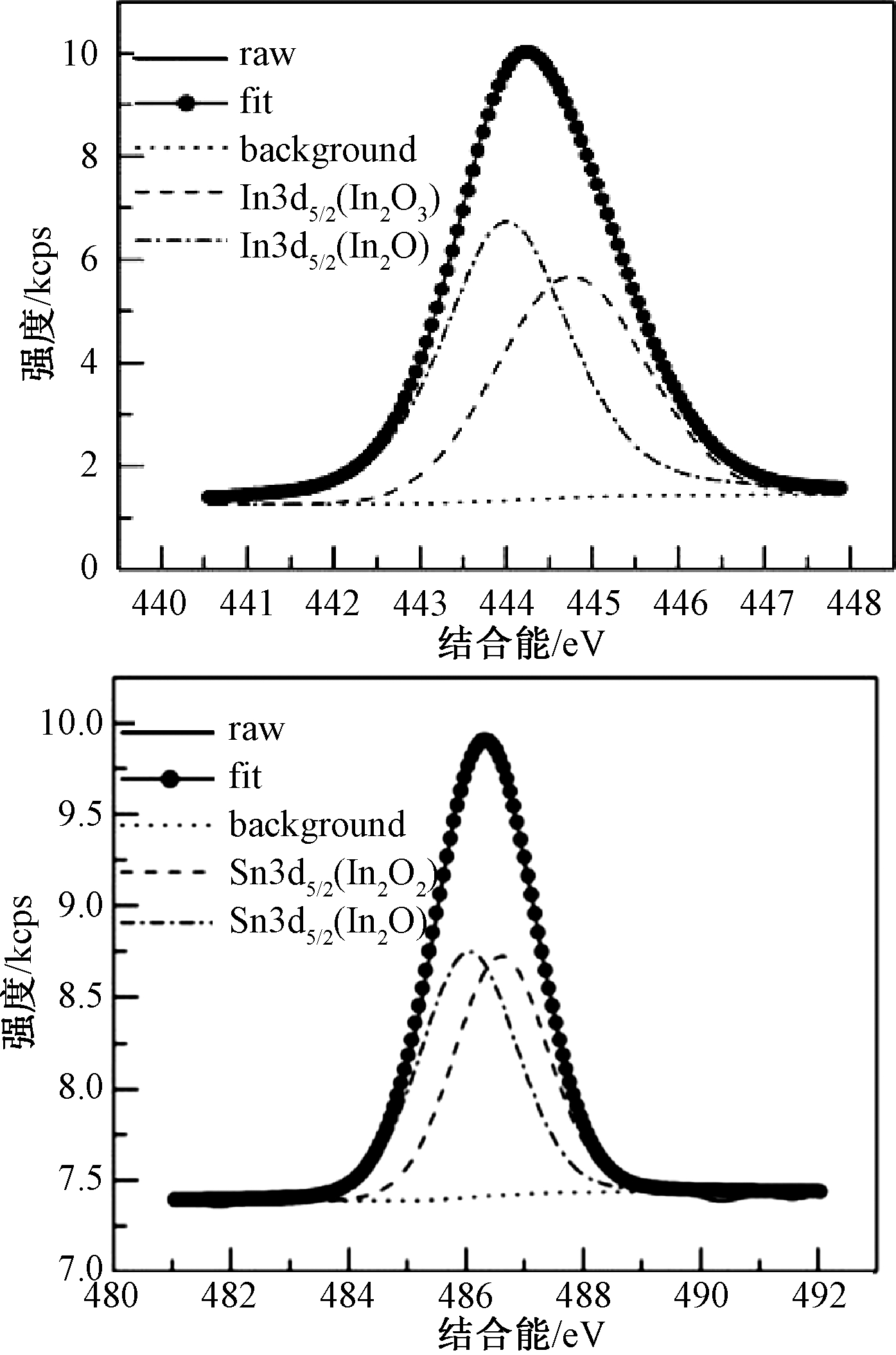

对图4中的In3d5/2、Sn3d5/2峰进行窄程高分辨精细扫描,经分峰拟合处理后得到图5。由图5得出,In、Sn元素在结瘤中分别以In2O3(结合能为444.75 eV)、In2O(结合能为444.0 eV)和SnO2(结合能为486.6 eV)、SnO(结合能为486.05 eV)形式存在[16]。这种在金属复合氧化物固溶体中,金属与氧产生低化学价态结构的主要原因:一是复合氧化物固溶体发生分解,产生低价氧化物;二是复合氧化物固溶体的O空位数量增多,其中金属元素以高价态氧化物形式与低价态氧化物形式共存。

图5 结瘤中元素的XPS谱图

Figure 5 XPS spectra of elements in nodules

假设结瘤中In2O3分解产生In2O,必定也会形成一定量的SnO或SnO2并被XRD检测到,但图3中并未发现其他物相的衍射特征峰,说明结瘤中没有In2O或其含量极少,因此结瘤主要成分为In2O3结构的非化学计量比的ITO化合物。

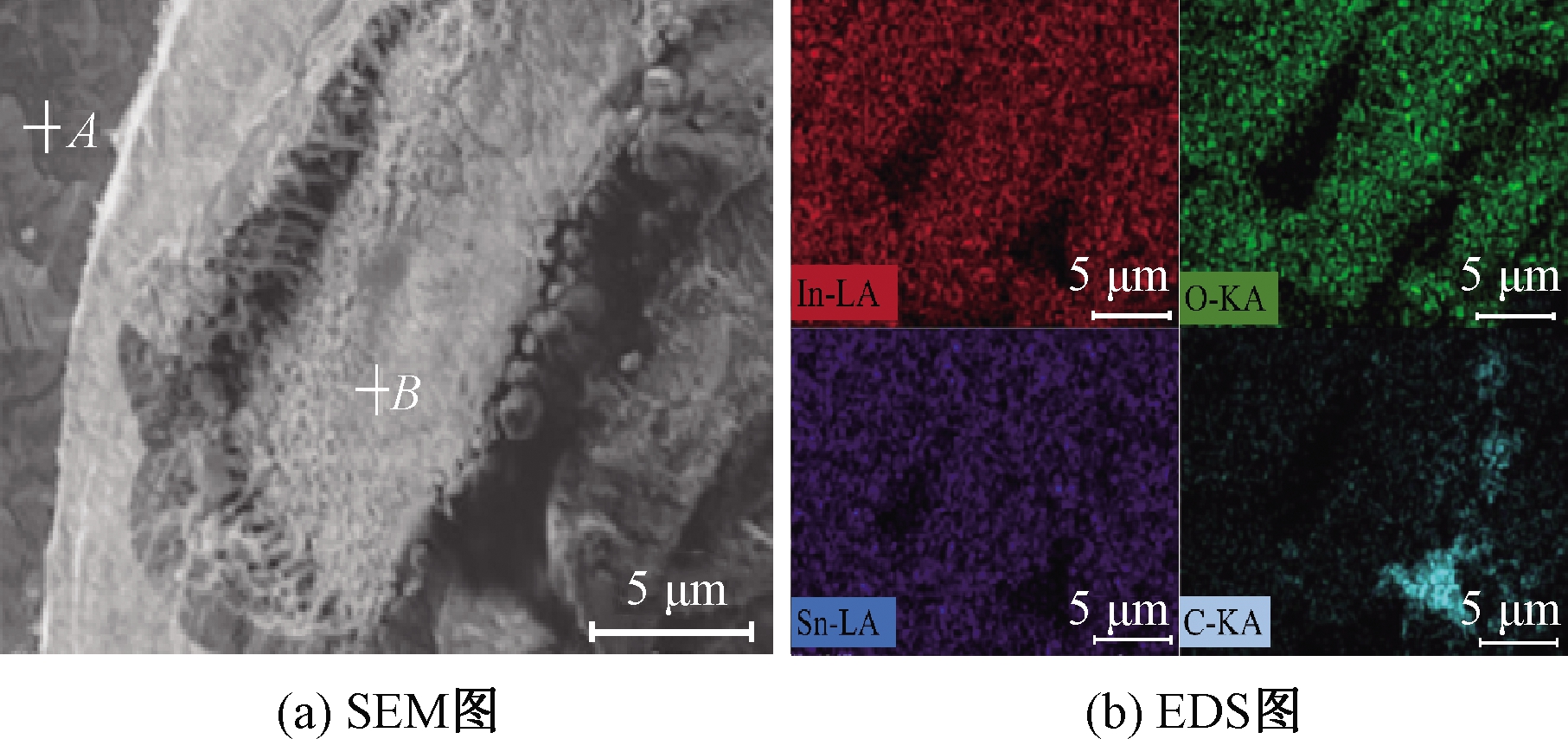

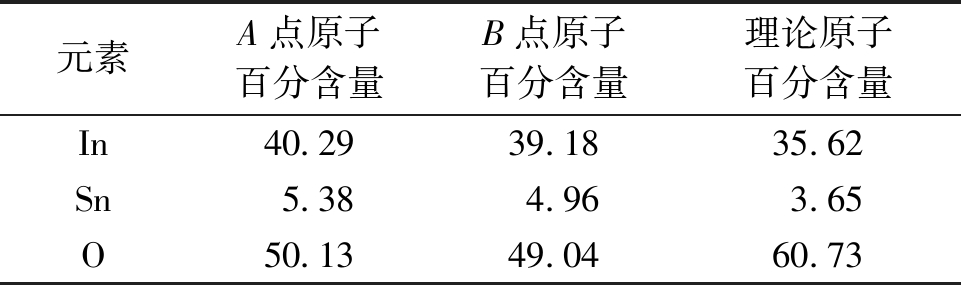

采用SEM附带的EDS对结瘤及其周边化学组分进行分析,结果如图6所示。由图6可以看出,In、Sn、O三种元素在靶材基体表面与结瘤断面分布均匀,没有明显差异,但C元素在结瘤边缘出现富集现象。表2为图6中靠近结瘤的A点与结瘤断面B点的EDS分析结果,可以看出A、B两点的In、Sn、O原子相对比例与理论值均有偏差,二者的In与O原子百分含量的比值分别为0.803和0.799,高于理论值0.586,而In与Sn原子百分含量的比值为7.488和7.899,低于理论值9.760。这种低O富Sn的趋势与XPS分析结果(表1)相同。

图6 ITO陶瓷靶材表面结瘤的SEM、EDS图

Figure 6 SEM and EDS maps of nodules on ITO ceramic target surface

表2 图6中A点和B点的EDS分析结果

Table 2 Chemical composition of point A and point B by EDS scanning %

元素A点原子百分含量B点原子百分含量理论原子百分含量In40.2939.1835.62Sn5.384.963.65O50.1349.0460.73

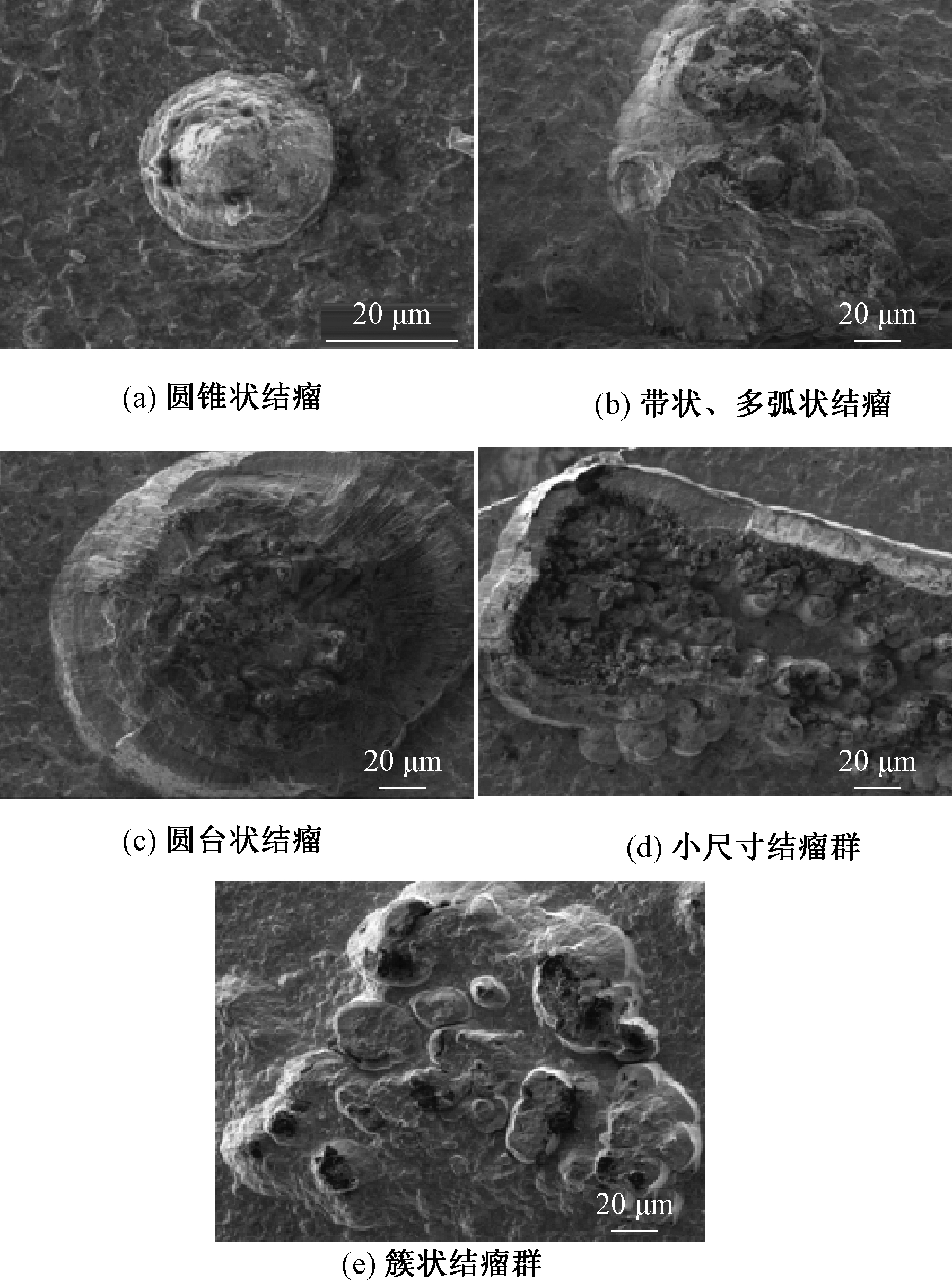

图7为ITO陶瓷靶材表面结瘤的不同微观形貌。图7(a)中圆锥状结瘤是出现几率相对较高的一种形貌,通常结瘤尺度低于50 μm时呈此形状;图7(b)中的带状、多弧状的单个结瘤尺度在100 μm左右,这类结瘤可能是由多个相邻的小尺度结瘤在生长过程中相互合并后形成;图7(c)所示的结瘤呈规则的圆台状,从断面可以明显看出结瘤分为内核和外壳两部分,且断面呈辐射状;图7(d)中的结瘤由约15 μm厚的壳层和内部多个小尺寸结瘤群所组成;图7(e)中为尺度约280 μm的簇状结瘤群,这类结瘤群通常出现在溅射时间较长的靶材表面。

图7 ITO陶瓷靶材表面结瘤的不同微观形貌

Figure 7 Different morphologies of nodules on ITO ceramic target surface

2.3 结瘤形成机理探讨

根据前文分析可知,ITO陶瓷靶材表面在溅射过程中产生的结瘤主要成分为In2O3结构的非化学计量比ITO化合物,且尺寸不同、形态各异。当高能Ar+在电场作用下高速轰击ITO陶瓷靶材表面时,表面原子在弹性散射作用下摆脱晶格束缚从而脱离靶面。对于组织结构相同的陶瓷靶材,相同Ar+浓度区域的原子溅射速率一致,靶面以一定速率被均匀刻蚀。但对于具有不同晶体结构的多相陶瓷而言,由于各相中原子(原子团)的溅射产额不同,溅射速率产生差异,相同Ar+浓度区域的靶面会出现不均匀刻蚀现象。

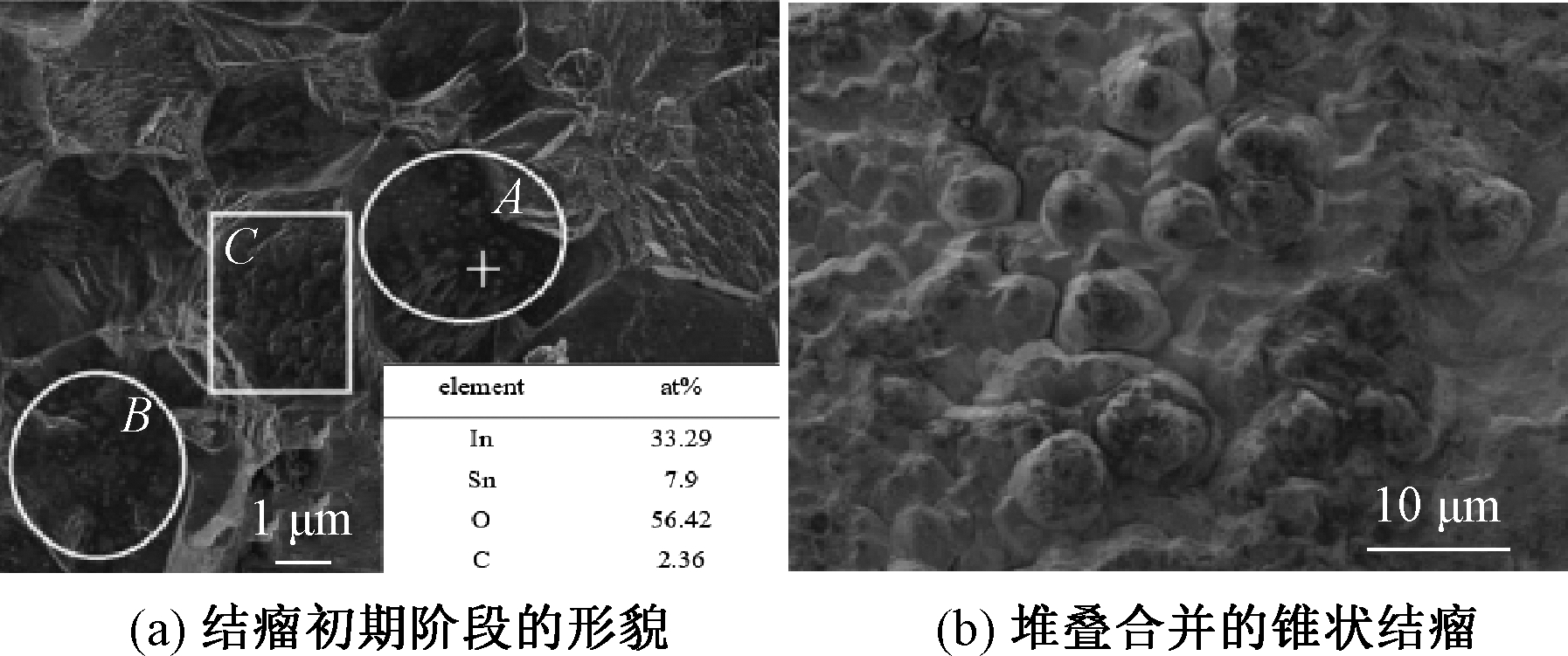

烧结法制备的ITO陶瓷靶材由In2O3/Sn晶粒和晶内的富Sn析出相粒子、In4Sn3O12晶粒组成,因此溅射速率可能不同。在ITO陶瓷靶材表面刻蚀环边缘处观察到结瘤初期阶段的形貌,如图8所示。从图8(a)中可以看出,A区域和B区域中出现尺寸约100~200 nm的凸起状颗粒,这些颗粒位于晶内趋于中部的位置,从其组分、位置及尺寸判断是In2O3/Sn晶内的富Sn析出相粒子在溅射刻蚀后的显露,说明富Sn析出相粒子的溅射速率较In2O3/Sn基体低。这类颗粒凸起会对向靶材表面高速运动的Ar+产生散射作用,使颗粒下部遮挡的In2O3/Sn基体不能被溅射。当凸起在靶材表面达到一定高度后,靶面其他区域被溅射出的原子(原子团)将有一部分直接沉积在凸起的表面,形成ITO包覆层,这种沉积类似低温快速CVD沉积过程。

图8 结瘤形成的初始阶段

Figure 8 Initial morphologies of nodules on ITO ceramic target surface

ITO包覆层并不致密,导电性较差,一定程度上会扰乱该区域的电子运动轨迹,同时使溅射倾角发生变化,这也导致局部溅射速率降低。根据磁控溅射过程中靶面被溅射原子的飞行轨迹,一部分被溅射原子反向沉积到靶面,凸起的ITO包覆层厚度逐渐增加,由于离靶材表面距离越大,获得原子(原子团)的几率越小,因此凸起最终生长成锥状,即所谓的结瘤,如图8(a)中C区域所示。随着溅射时间的延长,相邻的结瘤在生长过程中相互堆叠合并,形成图8(b)中的形貌。

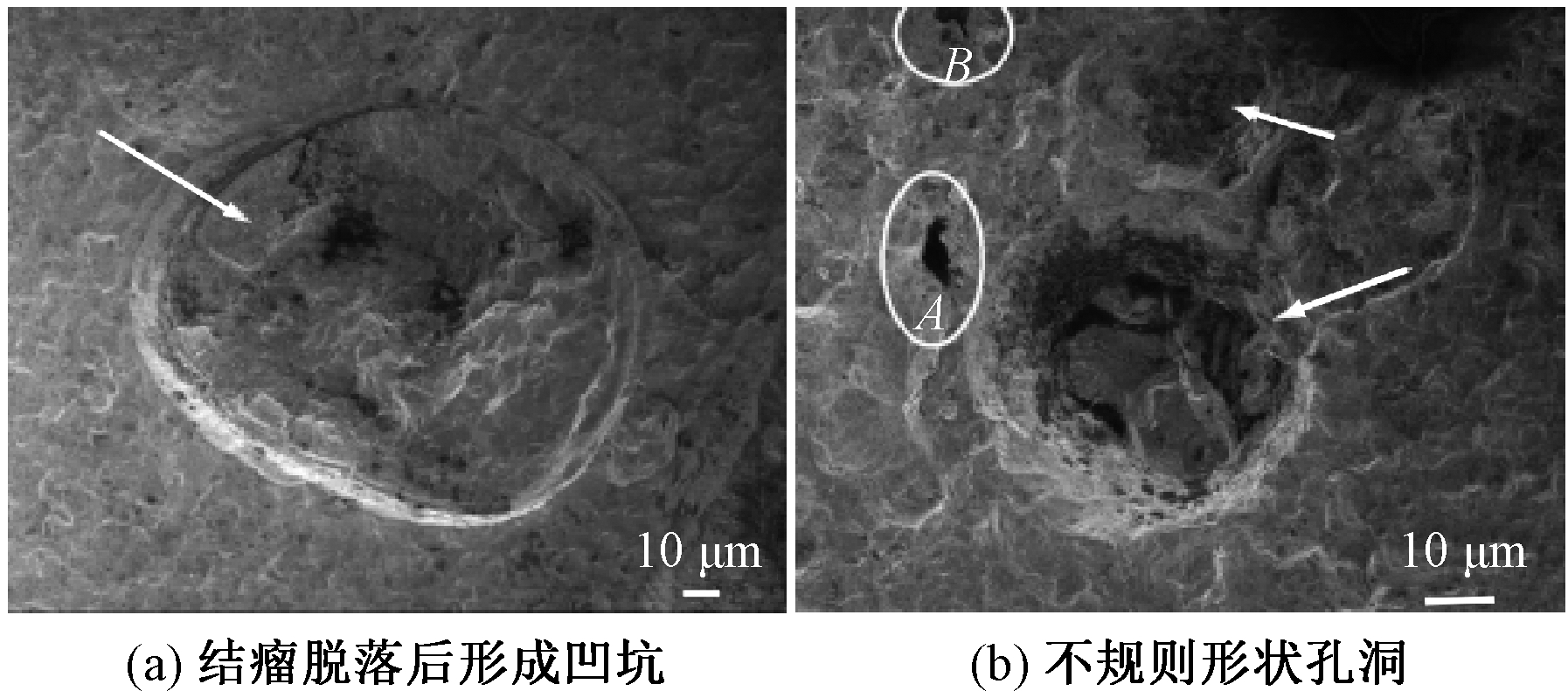

首先ITO陶瓷靶材表面的颗粒对向靶材高速运动的Ar+产生散射作用,使该颗粒遮挡下的部分区域不能被溅射,逐渐形成以该颗粒为顶的凸起,在靶材其他部位被溅射出的原子(原子团)直接沉积和反向沉积的共同作用下,颗粒表面形成结构疏松、导电性和导热性极差的ITO包覆层。由于溅射过程中电荷会在导电率低的结瘤上积累,当电荷量积累到一定程度后诱发弧光放电并瞬间聚集热量,使结瘤在热应力作用下破裂,散落的颗粒成为新结瘤的诱发点,从而导致图7(b)、7(d)、7(e)中各种形状结瘤群形成。因此靶材表面一旦出现结瘤,将迅速向周围蔓延,最终导致靶材中毒。少数结瘤甚至从靶材表面脱落后形成凹坑,如图9(a)所示。另外,在凹坑周围出现不规则形状的孔洞,如图9(b)中A、B区域所示,这是由于结瘤脱落产生的碎片相互搭接所形成孔洞。

图9 结瘤从靶材表面脱落后SEM照片

Figure 9 SEM photographs of nodules drop from target surface

除In2O3/Sn晶内的富Sn析出相粒子作为结瘤的诱发点外,其他对溅射起遮蔽作用的粒子也可能成为结瘤的诱发点。如靶材溅射前进行研磨抛光等表面处理过程中不可避免地造成表面缺陷,细小的研磨介质(如SiC)颗粒嵌在其中或附着在靶材表面,这类颗粒在超声清洗过程中不能完全移除,从而对靶材的溅射形成阻挡。另外,在磁控溅射过程中,高能Ar+作用于ITO陶瓷靶材表面产生离子碰撞效应,反应如下[17]:

离子碰撞效应使In2O3分解产生低价InO,而InO并不稳定,继续分解为低导电率的In2O[14],尽管其比例极小,但也可能会导致局部溅射速率降低并诱发结瘤。

因此,在ITO陶瓷靶材磁控溅射过程中,可以采取相应措施,如调整ITO陶瓷靶材的烧结工艺,减少大尺寸纳米富Sn析出相以及二次相粒子的数量,提高晶粒尺寸的均匀性,以减缓结瘤的发生,从而延长靶材溅射的中毒周期;同时,采用更加精细的靶材表面处理方式避免溅射过程中外来颗粒的引入而引起中毒。

3 结论

通过分析ITO陶瓷靶材溅射过程中表面形貌的演变、结瘤组分、微观形貌及靶材表面元素化学价态随溅射时间的变化趋势,探讨了结瘤的形成机理,主要结论如下:

(1)直径为60 mm的ITO陶瓷靶材磁控溅射的刻蚀环为半径6 mm至半径20 mm的环形区域,溅射5、10、20 h后,其最大刻蚀深度分别为0.54、1.13、2.20 mm。随着溅射时间的延长,靶材表面开始出现结瘤并向刻蚀环蔓延,使刻蚀环边缘溅射速率降低。

(2)结瘤主要由缺O富Sn的非化学计量比ITO组成,是靶材被溅射原子在低溅射速率处反向沉积所形成。由于Sn原子在不同区域的溅射差异以及靶面被溅射的O原子易形成O离子,从而使结瘤组分偏离化学计量比。

(3)In2O3/Sn晶内的富Sn析出相粒子是溅射早期结瘤形成的主要原因,导电性及导热性极差的结瘤在溅射过程中易积聚电荷并诱发弧光放电,使其在热应力作用下破裂,散落的颗粒会成为新结瘤的诱发点,导致结瘤覆盖率迅速增大。

[1] MEI F S,YUAN T C,LI R D,et al.Effects of particle size and dispersion methods of In2O3-SnO2 mixed powders on the sintering properties of indium tin oxide ceramics[J].International journal of applied ceramic technology,2018,15(1):89-100.

[2] 帕提曼·尼扎木丁,玛日耶姆·图尔贡,阿布力孜·伊米提.MOFs薄膜的可控制备及在光波导气体传感器中的应用[J].郑州大学学报(工学版),2019,40(6):53-56.

[3] QI C,CHEN J,SUN B S,et al.Microstructure and phase transformation of IGZO targets with different stoichiometry during sintering[J].Ceramics international,2020,46(8):10568-10577.

[4] CHEN J,ZHONG J M,LUO W,et al.Study on powder preparation of IGZO target and its effect on sintering[J].Journal of alloys and compounds,2019,800:468-477.

[5] HONG S J,HAN J I.Synthesis and characterization of indium tin oxide (ITO) nanoparticle using gas evaporation process[J].Journal of electroceramics,2006,17(2/3/4):821-826.

[6] ZHANG W,ZHU G S,ZHI L,et al.Structural,electrical and optical properties of indium tin oxide thin films prepared by RF sputtering using different density ceramic targets[J].Vacuum,2012,86(8):1045-1047.

[7] BELLIDO-GONZ LEZ V,DANIEL B,COUNSELL J,et al.Reactive gas control of non-stable plasma conditions[J].Thin solid films,2006,502(1/2):34-39.

LEZ V,DANIEL B,COUNSELL J,et al.Reactive gas control of non-stable plasma conditions[J].Thin solid films,2006,502(1/2):34-39.

[8] CHOU C S,GUO M G,LIU K H,et al.Preparation of TiO2 particles and their applications in the light scattering layer of a dye-sensitized solar cell[J].Applied energy,2012,92:224-233.

[9] WU K R,TING C H,WANG J J,et al.Characteristics of graded TiO2 and TiO2/ITO films prepared by twin DC magnetron sputtering technique[J].Surface and coatings technology,2006,200(20/21):6030-6036.

[10] 姜辛,孙超,洪瑞江.透明导电氧化物薄膜[M].北京:高等教育出版社,2008.

[11] OMATA T,KITA M,OKADA H,et al.Characterization of indium-tin oxide sputtering targets showing various densities of nodule formation[J].Thin solid films,2006,503(1/2):22-28.

[12] 孔伟华.ITO靶材在磁控溅射过程中的毒化现象[J].无机材料学报,2002,17(5):1083-1088.

[13] 姚吉升,唐三川,陈坚,等.ITO靶材在溅射过程中结瘤行为的研究[J].真空科学与技术,2002,22(12):47-50.

[14] NAKASHIMA K,KUMAHARA Y.Effect of tin oxide dispersion on nodule formation in ITO sputtering[J].Vacuum,2002,66(3/4):221-226.

[15] LIPPENS P,SEGERS A,HAEMERS J,et al.Chemical instability of the target surface during DC-magnetron sputtering of ITO-coatings[J].Thin solid films,1998,317(1/2):405-408.

[16] ANSELL R O,DICKINSON T,POVEY A F,et al.Quantitative use of the angular variation technique in studies of tin by X-ray photoelectron spectroscopy[J].Journal of electron spectroscopy and related phenomena,1977,11(3):301-313.

[17] ISHIBASHI S,HIGUCHI Y,OTA Y,et al.Low resistivity indium-tin oxide transparent conductive films.II.effect of sputtering voltage on electrical property of films[J].Journal of vacuum science & technology A:vacuum,surfaces,and films,1990,8(3):1403-1406.