0 引言

醇酸树脂具有原料来源广泛、价格低廉、工艺成熟、漆膜附着力强、流平性好等特点,是中国市场上产销量最大的涂料品种之一。但是醇酸树脂涂料仍存在干燥慢、耐水性差、硬度低等缺陷[1-2]。用丙烯酸对醇酸树脂进行改性是提高醇酸树脂质量的一种常用方法,目前制备丙烯酸改性醇酸树脂(丙改醇树脂)的方法有双键共聚法、冷混拼用法及脂肪酸法等。脂肪酸法合成丙改醇树脂时保留了醇酸树脂及丙烯酸预聚物中的双键,制备出的树脂不仅可以提高涂膜干燥速率,而且树脂的光泽、耐水、硬度等性能均有所提升[3-5]。

醇酸树脂水性化方法主要有内乳化法和外乳化法(相反转法)2种[6]。内乳化法工艺简单但含有一定的有机溶剂(VOCs,质量分数为20%~40%),耐水性较差;外乳化法制备的乳液稳定性好,成本低,乳液中有机溶剂含量极少,且完全保留了溶剂型涂料的优异性能,研究相反转法制备各种醇酸树脂乳液对醇酸涂料水性化具有重大意义[7]。

本研究用脂肪酸法制备丙改醇树脂,相反转法制备丙改醇树脂乳液,并对乳液的性能及漆膜的性能进行了表征。

1 实验部分

1.1 实验原料

豆油酸(工业级),山东德发化工有限公司;邻苯二甲酸酐(工业级),上海兴萌化工科技有限公司;季戊四醇(工业级),濮阳市永安化工有限公司;甘油(工业级),濮阳市鹏鑫化工有限公司;混合单体(甲基丙烯酸、甲基丙烯酸甲酯、丙烯酸正丁酯、甲基丙烯酸丁酯、苯乙烯(分析纯)),上海麦克林生化公司;过氧化苯甲酰(BPO)(分析纯),上海麦克林生化公司;十二烷基硫醇(分析纯),南京化学试剂有限公司;自制乳化剂;N-N二甲基甲酰胺(分析纯),南京化学工业有限公司;二甲苯(工业级),淄博经贸公司;催干剂(工业级),深圳市吉田化工有限公司;自来水。

1.2 实验仪器

电动搅拌器(DW-2),巩义市予华仪器有限公司;电加热套(KDM),安捷伦公司;红外光谱仪(LT09-FTIR-1500),美国 Nicolet 公司;电子天平(FAI2004A1),上海菁海仪器有限公司;激光粒度分析仪(WJL-628),上海仪电物理光学仪器有限公司;凝胶渗透色谱仪(Waters1515),美国 Waters公司。

1.3 实验方法

丙改醇树脂的制备:将部分二甲苯装入有搅拌器、温度计、回流冷凝管的四口烧瓶中,加热升温至一定温度,开始滴加引发剂BPO、链终止剂、二甲苯及单体混合溶液,控制滴加时间,保温一定时间,得到丙烯酸预聚物;将豆油酸、甘油、季戊四醇、苯酐及自制预聚物加入装有回流冷凝管、分水器、温度计、搅拌器的四口烧瓶中,升温至210 ℃后保温反应至样品合格。

丙改醇树脂乳液的制备:将丙改醇树脂称取400 g倒入乳化反应釜中,反应釜外接恒温槽控制釜内温度,将定量碱、二甲苯及自制乳化剂加入釜内混合均匀,高速搅拌,控制滴水速度;在转相前加入催干剂,转相后降低转速,将剩余水全部加入到釜内,混合均匀,降温至40 ℃以下即可以出料。

1.4 性能检测

1.4.1 乳液性能的测试

乳液稳定性按照GB/T 20623─2006《建筑涂料用乳液》[8]进行测定;乳液粒径的测定,采用激光粒度仪测量粒径的变化;乳液形态测定。

1.4.2 涂膜测试

涂膜外观按照GB/T 1729─79《漆膜颜色及外观测定法》[9]进行测定;光泽测定按照 GB/T 1743─79《漆膜光泽测定法》[10]进行测定;涂膜硬度测定按照 GB/T 1730─2007《色漆和清漆 摆杆阻尼试验》[11]进行测定;涂膜耐水性测定按照 GB/T 1733─1993《漆膜耐水性测定法》[12]进行测定;表干测定按照 GB /T 1728─79《漆膜、腻子膜干燥时间测定法》[13]的乙法(指触法)测定涂膜表干时间;实干测定按照 GB/T 1728─79《漆膜、腻子膜干燥时间测定法》[13]的甲法(压滤纸法)测试涂膜实干时间。

2 分析与讨论

2.1 预聚物的合成

丙烯酸预聚物平均相对分子质量大小(Mn)、重均分子质量大小(Mw)及相对分子质量分布(Mw/Mn)是醇酸树脂改性的关键。平均相对分子质量太大,容易出现凝胶现象;平均相对分子质量太小,光泽等方面的性能会受到影响[14];相对分子质量分布过宽会影响树脂的透明度[15]。因此需要严格控制预聚物的相对分子质量及其分布。

2.1.1 引发剂和链终止剂的用量对单体转化率及平均相对分子质量的影响

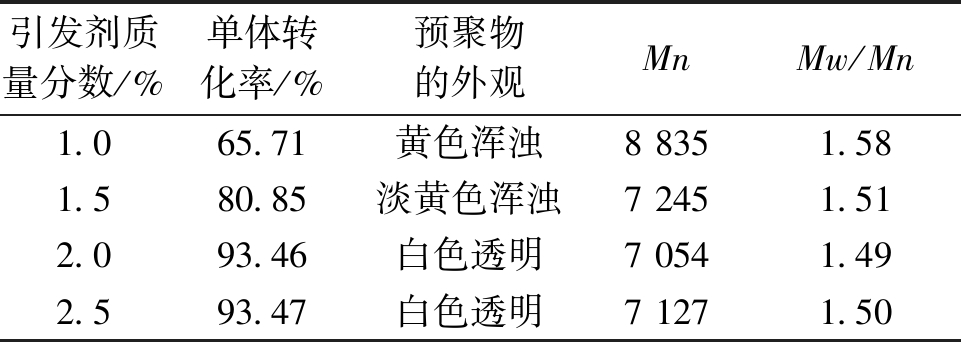

由表1可以看出,随着引发剂BPO用量的增加,单体转化率逐渐增高,平均相对分子质量随之降低,分布变窄。当BPO的用量(质量分数)为2%时,单体转化率为93.46%,预聚物透明,平均相对分子质量较低,稳定在7 000左右,且分布较窄;进一步增加BPO的用量,单体转化率、平均相对分子质量无明显变化。因此,合适的BPO用量为2%。

表1 引发剂用量对单体转化率的影响

Table 1 Effect of initiator amount on monomer conversion rate

引发剂质量分数/%单体转化率/%预聚物的外观MnMw/Mn1.065.71黄色浑浊8 8351.581.580.85淡黄色浑浊7 2451.512.093.46白色透明7 0541.492.593.47白色透明7 1271.50

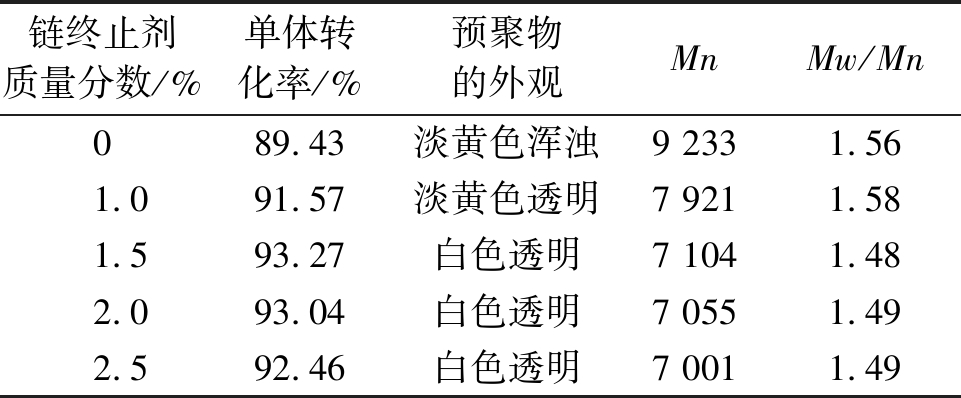

由表2可以看出,链终止剂的用量对单体的转化率影响不大。当链终止剂的用量(质量分数)为1.5%时,预聚物的平均相对分子质量明显下降,而且相对分子质量分布较窄;进一步增加链终止剂的量,预聚物的平均相对分子质量变化不大。适宜的链终止剂的用量(质量分数)为1.5%。

表2 链终止剂用量对预聚物的影响

Table 2 Effect of amount of chain terminator on prepolymer

链终止剂质量分数/%单体转化率/%预聚物的外观MnMw/Mn089.43淡黄色浑浊9 2331.561.091.57淡黄色透明7 9211.581.593.27白色透明7 1041.482.093.04白色透明7 0551.492.592.46白色透明7 0011.49

2.1.2 混合单体滴加时间对单体转化率及平均相对分子质量的影响

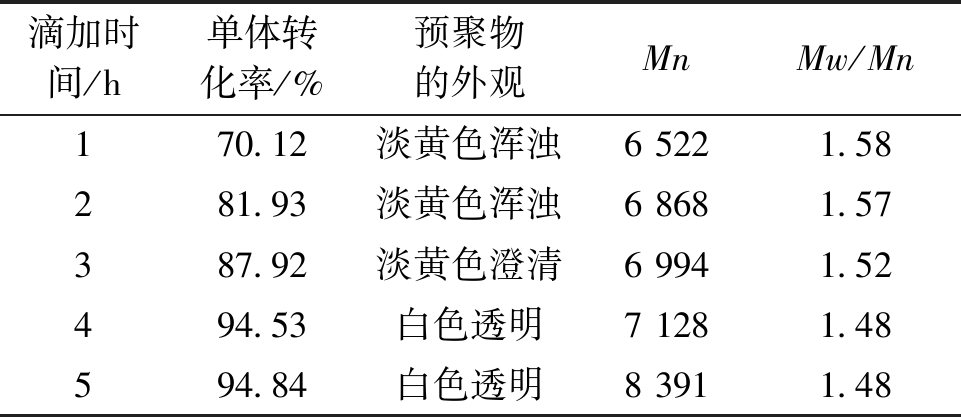

由表3可以看出,随着滴加时间的延长,单体转化率及平均相对分子质量在逐渐升高,相对分子质量分布在逐渐变窄。当单体滴加时间为4 h时,单体转化率为94.53%,说明单体的残留量较少;随着单体滴加时间的延长,单体的转化率趋于稳定,平均相对分子质量稳定在7 100左右,且此时相对分子质量分布窄,说明树脂分子中的相对分子质量相对来说比较均一,合成的预聚物也澄清透明;进一步延长滴加时间使预聚物的平均相对分子质量增加到8 400左右,此时的平均相对分子质量不利于丙改醇合成过程中酯化反应的进行,容易引起交联。因此适宜的滴加时间为4 h。

表3 混合单体滴加时间的影响

Table 3 Effect of mixing monomer dropping time on prepolymer

滴加时间/h单体转化率/%预聚物的外观MnMw/Mn170.12淡黄色浑浊6 5221.58281.93淡黄色浑浊6 8681.57387.92淡黄色澄清6 9941.52494.53白色透明7 1281.48594.84白色透明8 3911.48

2.1.3 预聚物的保温时间对单体转化率及相对分子质量的影响

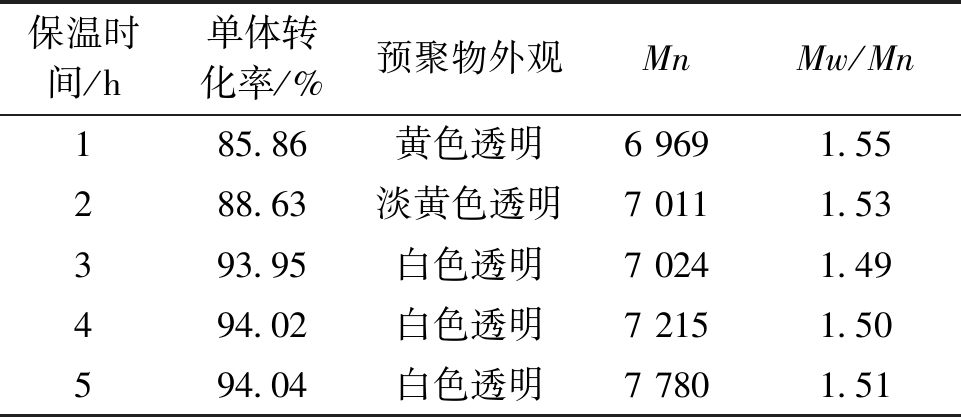

由表4可以看出,随着保温时间的延长,转化率在逐渐升高,相对分子质量分布在逐渐变窄。当预聚物的保温时间延长至3 h时,转化率为93.95%,相对分子质量分布窄,而且随着保温时间的增加,单体的转化率趋于稳定,平均相对分子质量增加,分布变宽。在保温时间为3 h条件下合成出来的预聚物黏度低,平均相对分子质量小,因此最佳的保温时间为3 h。

表4 保温时间对预聚物的影响

Table 4 Effect of holding time on prepolymer

保温时间/h单体转化率/%预聚物外观MnMw/Mn185.86黄色透明6 9691.55288.63淡黄色透明7 0111.53393.95白色透明7 0241.49494.02白色透明7 2151.50594.04白色透明7 7801.51

2.2 丙改醇树脂的合成

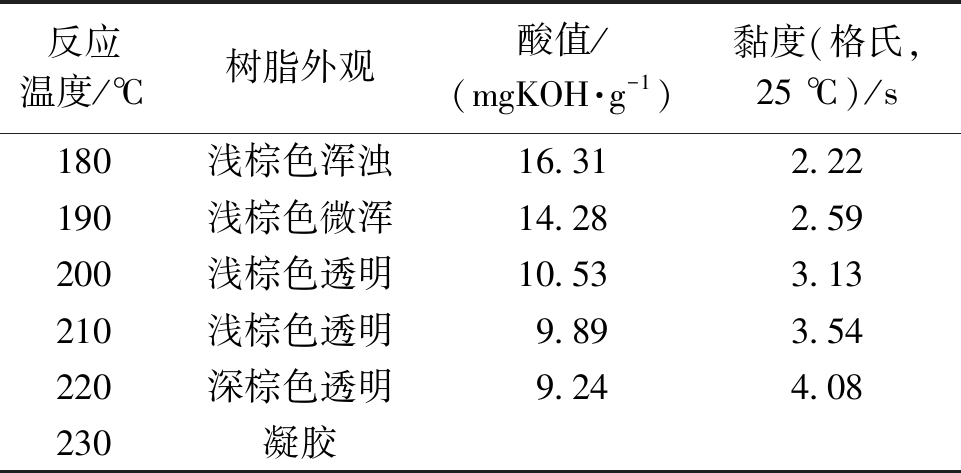

在树脂的合成过程中,若温度过低,酯化反应速度慢,反应到达终点的时间长;反应温度过高,容易出现凝胶,而且树脂的颜色加深。因此控制温度就显得尤为重要。由表5可以看出,适宜的酯化温度为210 ℃。

表5 反应温度对树脂性能的影响

Table 5 Effect of reaction temperature on the characteristics of resin

反应温度/℃树脂外观酸值/(mgKOH·g-1)黏度(格氏,25 ℃)/s180浅棕色浑浊16.312.22190浅棕色微浑14.282.59200浅棕色透明10.533.13210浅棕色透明9.893.54220深棕色透明9.244.08230凝胶

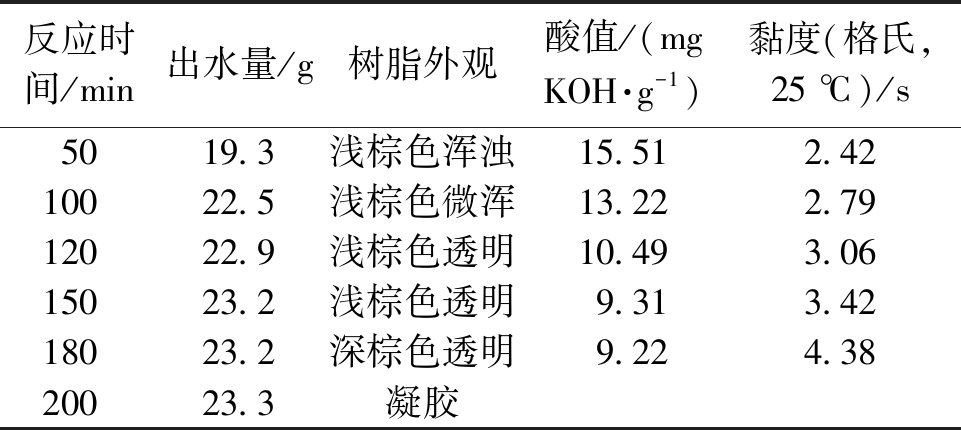

如表6所示,在反应初期,出水速度较快,说明酯化反应速率快;当反应时间到达150 min时,树脂的酸值为9.31 mgKOH/g,黏度为3.42 s;当反应时间继续延长时,出水量增加不明显,树脂的黏度变大,树脂有出现凝胶的可能,因此选择合适的酯化时间为150 min。

表6 反应时间对树脂性能的影响

Table 6 Effect of reaction time on resin properties

反应时间/min出水量/g树脂外观酸值/(mgKOH·g-1)黏度(格氏,25 ℃)/s5019.3浅棕色浑浊15.512.4210022.5浅棕色微浑13.222.7912022.9浅棕色透明10.493.0615023.2浅棕色透明9.313.4218023.2深棕色透明9.224.3820023.3凝胶

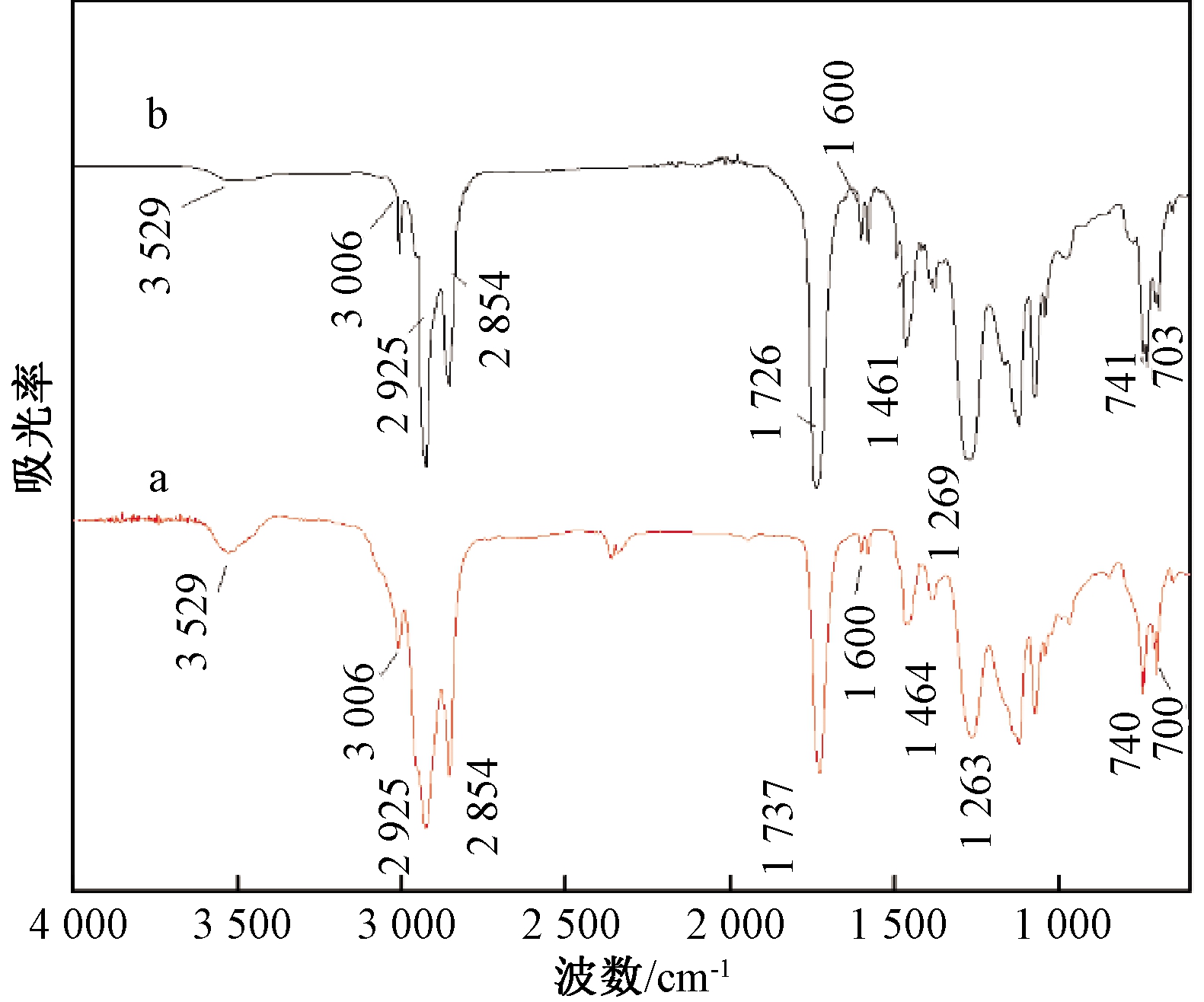

2.3 树脂的红外表征

由图1中谱线a可看出,在3 529 cm-1、3 006 cm-1、1 737 cm-1分别对应醇酸树脂羟基、C![]() C、C

C、C![]() O伸缩振动峰,在1 464 cm-1、1 263 cm-1对应脂基中C—O的伸缩振动峰[16-17]。改性后的树脂(谱线b)在3 529 cm-1处的羟基峰明显减弱,1 726 cm-1处酯基、未反应的羧基的

O伸缩振动峰,在1 464 cm-1、1 263 cm-1对应脂基中C—O的伸缩振动峰[16-17]。改性后的树脂(谱线b)在3 529 cm-1处的羟基峰明显减弱,1 726 cm-1处酯基、未反应的羧基的![]() 伸缩振动吸收峰,在改性后强度有所增加也可说明体系中发生了酯化反应。在3 006 cm-1和1 600 cm-1处的

伸缩振动吸收峰,在改性后强度有所增加也可说明体系中发生了酯化反应。在3 006 cm-1和1 600 cm-1处的![]() 不饱和键振动峰强度均有所增加,这是由于引入的丙烯酸中存在双键。1 461 cm-1和1 269 cm-1的酯基特征峰增强也证明了制备生成新的酯基[3,16],说明采用脂肪酸法成功制备出丙改醇树脂。

不饱和键振动峰强度均有所增加,这是由于引入的丙烯酸中存在双键。1 461 cm-1和1 269 cm-1的酯基特征峰增强也证明了制备生成新的酯基[3,16],说明采用脂肪酸法成功制备出丙改醇树脂。

图1 丙烯酸改性前后醇酸树脂红外光谱图

Figure 1 IR spectrum of alkyd resin before and after acrylic modification

2.4 适宜的合成工艺条件

在丙改醇合成过程中,适宜的工艺条件为: BPO用量(质量分数)为2%,链终止剂的用量(质量分数)为1.5%,混合单体的滴加时间为4 h,预聚物的保温时间为3 h,酯化时间为150 min,酯化反应温度为210 ℃。制备的树脂外观澄清透明, 黏度3.42 s左右,酸值稳定在10 mgKOH/g左右。

2.5 粒径对乳液稳定性及涂膜性能的影响

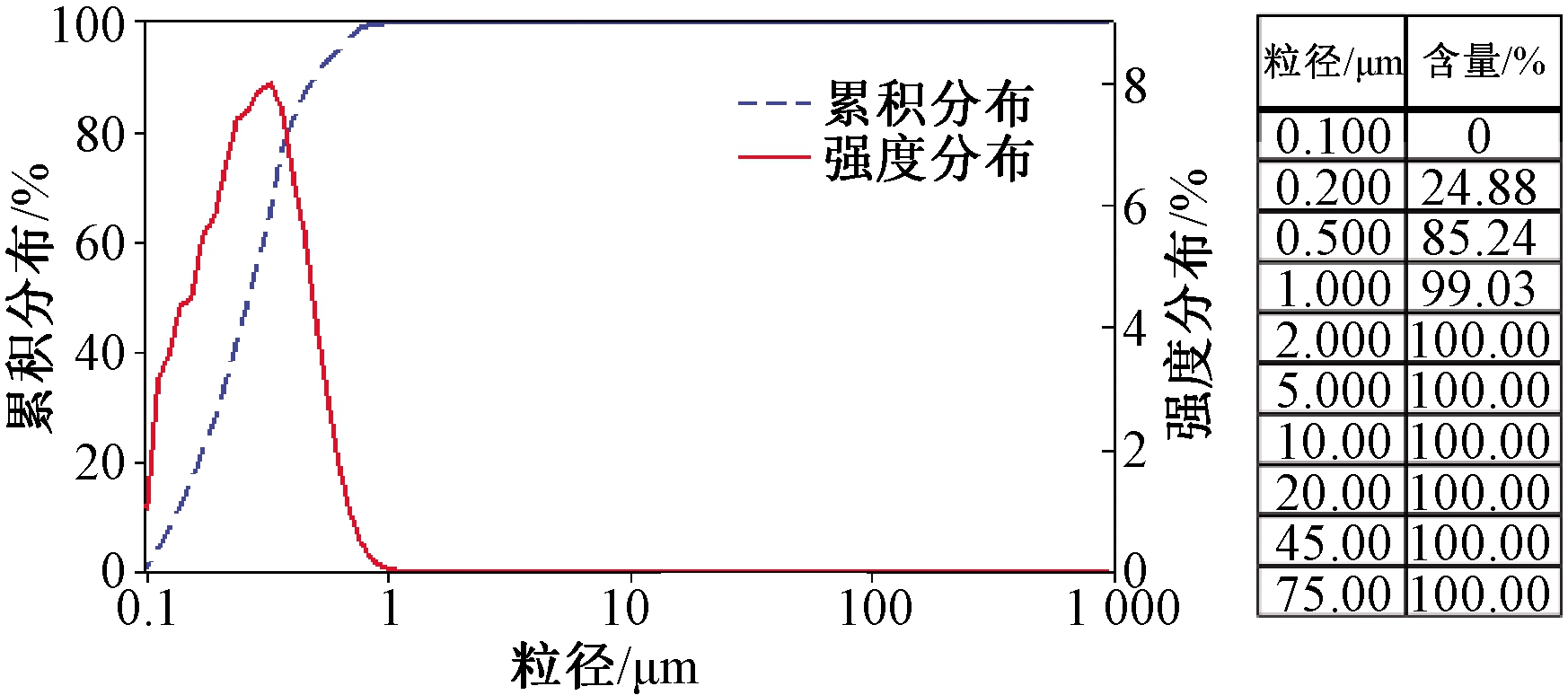

研究表明,具有微小液滴尺寸的乳液更加有利于乳液的稳定[18],一般认为粒径在2 μm以下的乳液是稳定的乳液。丙改醇树脂乳液粒径分布如图2所示。由图2可以看出,实验所制备乳液粒径为0.1~1 μm,分布窄,乳液稳定性好。

图2 丙改醇树脂乳液粒径分布

Figure 2 Particle size distribution of emulsion

2.6 乳液性能检测

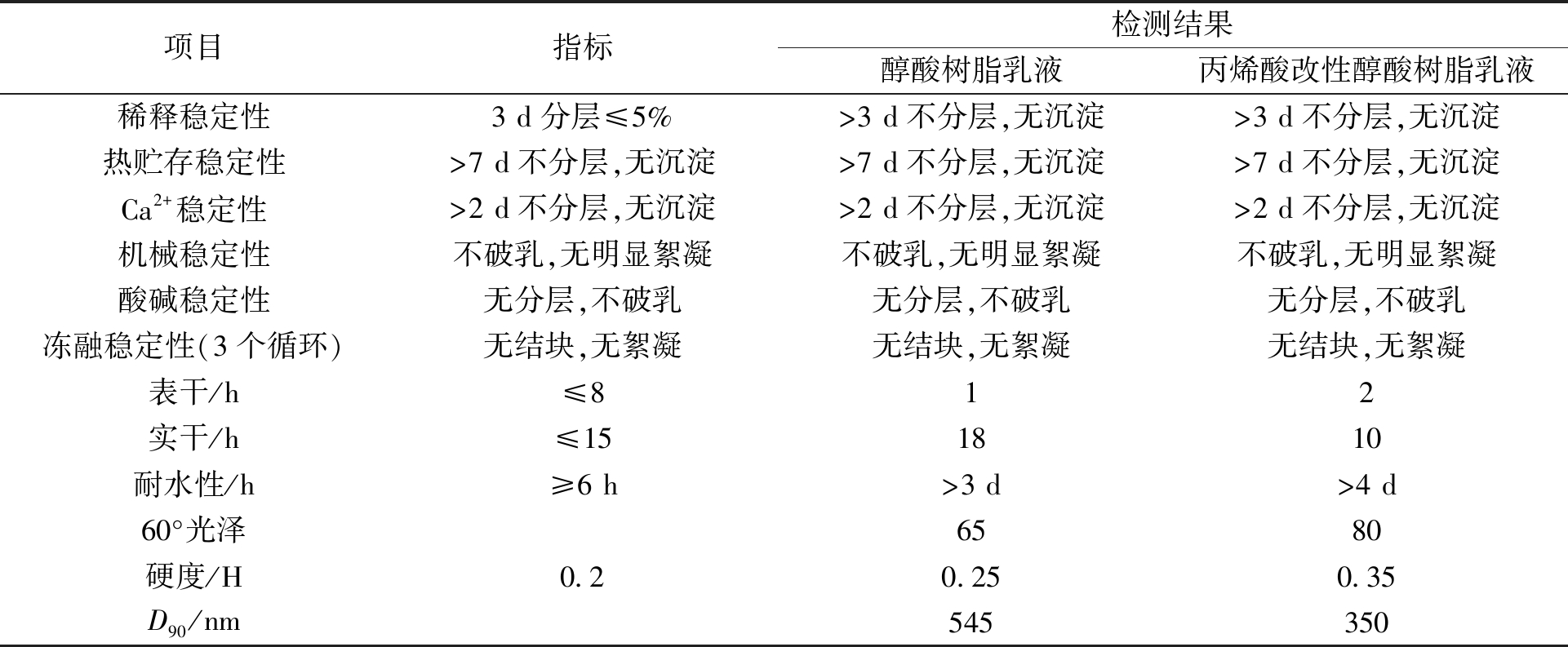

通过相反转法对醇酸树脂及丙改醇树脂进行乳化[19],对在最佳工艺条件下制备的醇酸树脂乳液及丙改醇树脂乳液进行稳定性及涂膜测试,测试结果如表7所示。

表7 乳液稳定性及涂膜测试

Table 7 Emulsion stability and coating film test

项目指标检测结果醇酸树脂乳液丙烯酸改性醇酸树脂乳液稀释稳定性3 d分层≤5%>3 d不分层,无沉淀>3 d不分层,无沉淀热贮存稳定性>7 d不分层,无沉淀>7 d不分层,无沉淀>7 d不分层,无沉淀Ca2+稳定性>2 d不分层,无沉淀>2 d不分层,无沉淀>2 d不分层,无沉淀机械稳定性不破乳,无明显絮凝不破乳,无明显絮凝不破乳,无明显絮凝酸碱稳定性无分层,不破乳无分层,不破乳无分层,不破乳冻融稳定性(3个循环)无结块,无絮凝无结块,无絮凝无结块,无絮凝表干/h≤812实干/h≤151810耐水性/h≥6 h>3 d>4 d60°光泽6580硬度/H0.20.250.35D90/nm545350

注:D90为乳液中累计粒度分布数达到90%时所对应的粒径。

由醇酸树脂乳液与丙改醇树脂乳液检测结果对比可知,采用丙改醇树脂制备的乳液不仅光泽高于醇酸树脂,而且乳液的干燥速率高,耐水性、硬度也有所提升,达到了改善醇酸树脂性能的目的。

在最佳工艺条件下,丙改醇树脂乳液在干燥时间、硬度、粒径等方面的性能要明显好于醇酸树脂乳液,而且丙改醇树脂乳液保留了丙改醇树脂的优点,将会起到提高涂层性能的效果,市场应用前景较好。

3 结论

(1)在BPO用量(质量分数)2%、链终止剂用量(质量分数)1.5%,混合单体(甲基丙烯酸、甲基丙烯酸甲酯、丙烯酸正丁酯、甲基丙烯酸丁酯、苯乙烯)滴加时间4 h,保温3 h制备出的预聚物在210 ℃下与豆油酸、甘油、季戊四醇及苯酐进行酯化反应150 min制备出丙改醇树脂。

(2)通过相反转法制备出的丙烯酸改性醇酸树脂乳液,稳定性良好,干燥成膜之后保留了丙改醇树脂的优良性能,干燥、耐水、硬度等指标均有所提升,乳液粒径在350 nm以下颗粒达到了90%,性价比较高,在涂料市场中有较好的应用前景。

[1] 黄继伟,王敏杰,李开君,等. 水性丙烯酸改性醇酸树脂的研制[J]. 中国涂料, 2015, 30(2): 44-47.

[2] 彭锋. 水性丙烯酸改性醇酸树脂的制备[J]. 上海涂料, 2019, 57(3): 15-19.

[3] LIANG L Y, LIU C E, XIAO X, et al. Optimized synthesis and properties of surfactant-free water-reducible acrylate-alkyd resin emulsion[J]. Progress in organic coatings, 2014, 77(11): 1715-1723.

[4] 胡向阳,雷鸣,汪凌云. 丙烯酸改性快干醇酸树脂的研制[J]. 上海涂料, 2007, 45(12): 4-7.

[5] DELIGNY P, HOE C G. New water-based alkyd dispersion technology: protecting wood decks and garden furniture[J].Paint & coatings industry, 2012, 28(10): 32-34,36.

[6] 朱琴,易昌凤,徐祖顺,等. 水性醇酸树脂的合成及改性研究进展[J]. 中国涂料,2015, 30(9): 11-16.

[7] 鲍艳,丁颖. 水性醇酸树脂的研究进展[J]. 精细化工, 2020, 37(6): 1107-1115.

[8] 中国石油和化学工业协会.建筑涂料用乳液: GB/T 20623—2006[S].北京:中国标准出版社,2007:1.

[9] 中华人民共和国化学工业部.漆膜颜色及外观测定法: GB 1729—79[S].北京:中国标准出版社,1980:1.

[10] 中华人民共和国化学工业部.漆膜光泽测定法: GB/T 1743—79[S].北京:中国标准出版社,1980:1.

[11] 中国石油和化学工业协会. 色漆和清漆 摆杆阻尼试验: GB/T 1730—2007[S].北京:中国标准出版社,2008:1.

[12] 中华人民共和国化学工业部. 漆膜耐水性测定法: GB/T 1733—1993[S].北京:中国标准出版社1994:1.

[13] 中华人民共和国化学工业部. 漆膜、腻子膜干燥时间测定法: GB/T 1728—79[S].北京:中国标准出版社1980:2.

[14] 周子鹄,涂伟萍,杨卓如,等. 丙烯酸改性醇酸树脂的研制[J]. 化学工程师, 2000, 14(1): 5-7.

[15] 刘国杰. 醇酸树脂涂料[M]. 北京: 化学工业出版社, 2015.

[16] 肖娴. 水性丙烯酸改性醇酸树脂涂料的合成和性能研究[D]. 北京: 北京化工大学, 2010.

[17] MISHRA V K,PATEL K I. Synthesis and characterrization of soya fatty acid-based selfe-mulsifiable alkyds[J]. Journal of dispersion science and technology, 2015, 36(7): 1036-1046.

[18] 金永香,连海兰. 环氧树脂的相反转乳化技术研究进展[J]. 涂料工业, 2018, 48(9): 70-76.

[19] 强志华,程相林,赵建宏,等. 相反转法制备醇酸树脂乳液[J]. 涂料工业, 2019, 49(5): 22-27.