0 引言

C/Cu复合材料作为一种功能材料,在具有高强度以及良好的导电、导热性能的同时,还具有良好的耐电弧烧蚀、抗熔焊性能和抗热震性能。近年来在滑动导电材料、电子封装材料、电接触材料、轨道电磁发射系统、集成电路散热板及耐磨器件等领域具有广泛的应用前景[1-4]。

然而,Cu与C的溶解度有限,互溶性较低,自润湿性差,且不能形成中间化合物,导致C相与Cu相多为物理结合,因此两者很难形成良好的界面结合[5],给碳铜复合材料的制备带来困扰。目前促进碳铜相形成良好界面结合的方法主要有两种:铜基体合金化和碳增强相表面改性,但关于改变碳基体从而改善C/Cu界面结合性能的研究相对较少。虽然现有关于碳纤维、碳毡、石墨、碳碳复合材料增强铜基复合材料已有大量报道[6-8],但研究主要集中在C/Cu复合材料制备方法与性能方面,关于不同碳基体对C/Cu界面行为影响的系统及理论研究还有待进一步完善。为了进一步改善C/Cu界面的结合性能,提升C/Cu复合材料的综合性能,本文选用碳纤维/树脂碳(C/C)、碳纤维(Cf)、高纯石墨(Graphite)以及玻璃碳(GC)4种不同碳基体与Cu-10%Ti(质量分数为10%,下同)浸渗剂通过真空反应浸渗工艺制备C/Cu复合材料,从不同碳基体对C/Cu界面润湿行为影响出发,结合C/Cu界面微观组织的表征,探究不同碳基体对C/Cu界面的影响。通过此研究,可为制备更高性能C/Cu滑动导电材料提供选材指导。

1 实验方案

1.1 实验材料

本实验采用4种基体碳分别为:高纯石墨(纯度约为99.9%,质量分数,下同),玻璃碳(德国HTW),单向聚丙烯腈碳纤维,碳纤维/树脂碳复合材料。其中碳纤维/树脂碳复合材料是以密度为0.45~0.55 g/cm3的聚丙烯腈碳纤维针刺整体毡为预制体,用酚醛树脂浸渍/碳化(I/C)的方法制备1.5 g/cm3的C/C复合坯体。为了方便研究不同基体碳与Cu-Ti合金基体自发润湿性及C/Cu界面层微观组织,实验前先将每个基体碳坯体的X和Y方向上各钻出2个直径为1 mm的通孔。

1.2 浸渗剂制备

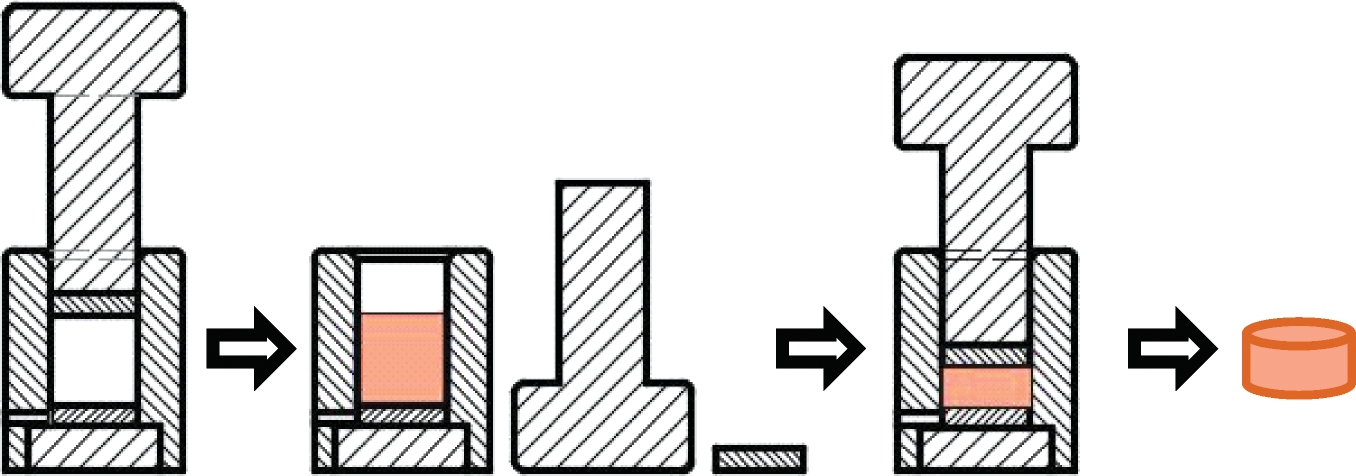

实验用原始粉末为Cu粉(纯度99.9%(质量分数),平均粒度为50~75 μm),Ti粉(纯度为99.9%(质量分数),平均粒度为5~10 μm),C粉(纯度99.9%(质量分数),平均粒度为70~100 μm)。将铜钛合金粉末按照9∶1的质量比充分混合均匀后,放入直径为20 mm的压片模具中,采用YLJ-15T微型压力机单轴加压20 MPa,保压5 min制得圆柱体合金浸渗剂(直径约20 mm,长度15 mm±1 mm)。制备示意图如图1所示。

图1 浸渗剂试样制备示意图

Figure 1 Schematic diagram of preparation of infiltrant

1.3 浸渗实验

浸渗前先将铜钛合金浸渗块置于氧化铝坩埚底部,将基体碳置于Cu-Ti浸渗剂合金锭上面,然后将坩埚置于实验用的真空管式烧结炉中,通过高温使得Cu-Ti合金熔化后浸渗碳基体中制备C/Cu复合材料。浸渗温度为1 150 ℃,保温时间3 h,冷却方式为随炉冷却。

1.4 相分析及微观组织观察

分别用金相显微镜(OM)观察并测量固液界面接触角;X射线衍射(XRD)观察C/Cu复合材料物相成分;扫描电子显微镜(SEM)、能谱仪(EDS)等分析手段对C/Cu复合材料界面层显微结构及元素分布进行观察及检测。

2 分析与讨论

2.1 基体碳对界面润湿的影响

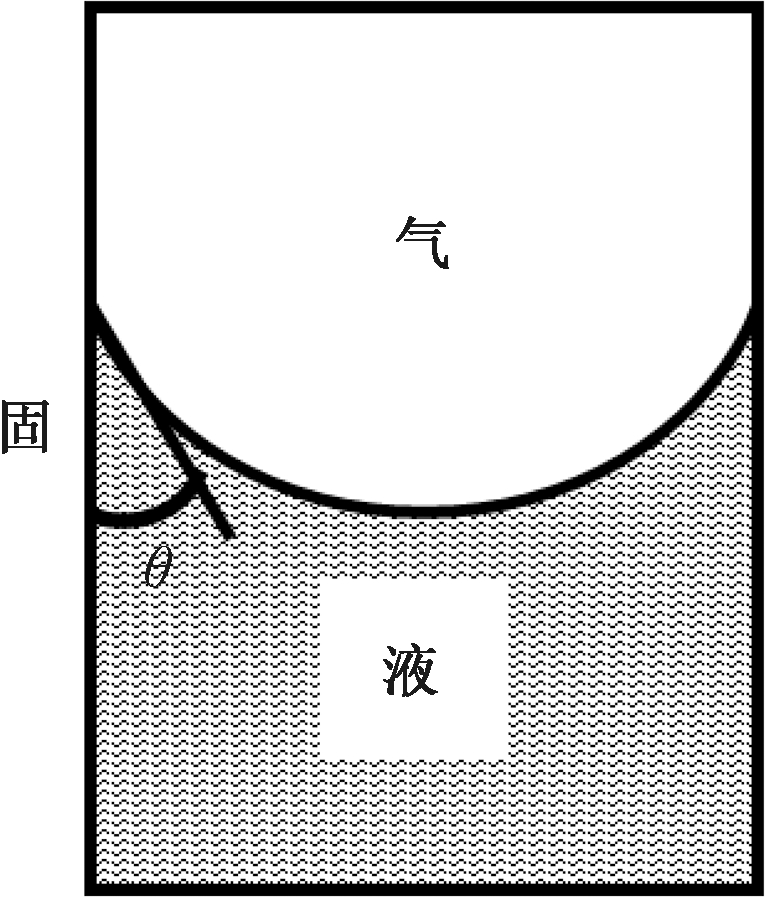

为了更直观地研究Cu-Ti金属液在不同基体碳中毛细管体系的润湿行为,在不同基体碳坯体上钻取直径1 mm的通孔。图2为固-液界面接触角示意图,接触角θ 即为气-液界面通过液体与固-液界面所夹的角。

图2 固-液界面接触角示意图

Figure 2 Schematic diagram of solid-liquid

interface contact angle

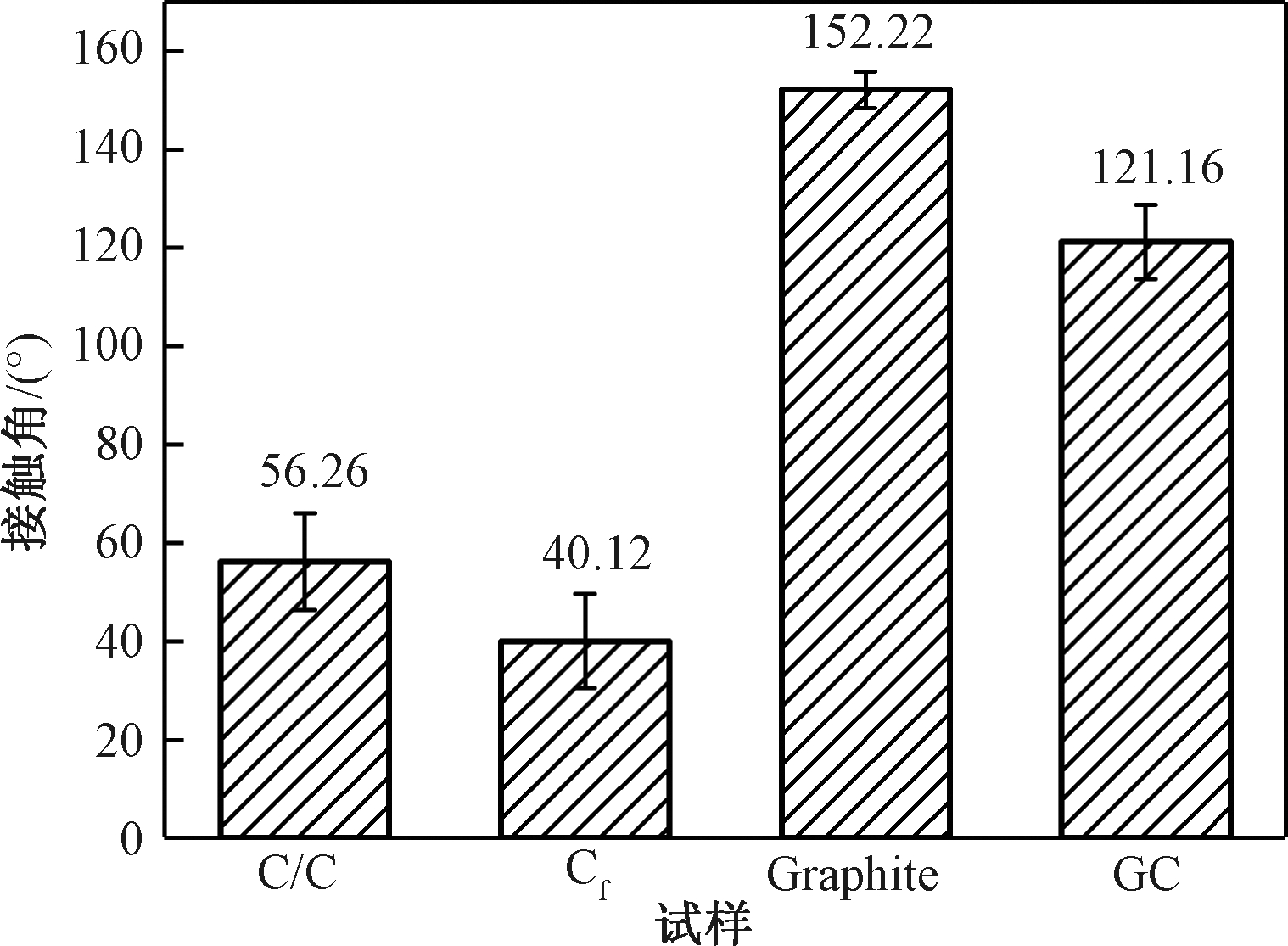

利用金相显微镜多次测量不同基体碳与Cu-Ti合金基体界面的接触角,结果如图3所示。可以看出,Cf与Cu-Ti合金基体固液界面形成接触角为40.12°,基体碳为C/C的固液界面接触角为56.26°,均小于90°,但是Graphite和GC的固液界面接触角则大于90°。根据Young方程[9]以及热力学方法可知:当Cu-Ti合金浸渗剂一定时,接触角θ≤90°,则润湿过程可以自发进行;反之,当θ>90°时,固液界面不发生润湿。因此,在4种基体碳中,C/C和Cf与Cu-Ti合金的润湿性较好,而Graphite和GC与Cu-Ti合金不润湿。

图3 不同基体碳与Cu-Ti合金界面接触角

Figure 3 Interface contact angle of different

matrix carbon and Cu-Ti alloy

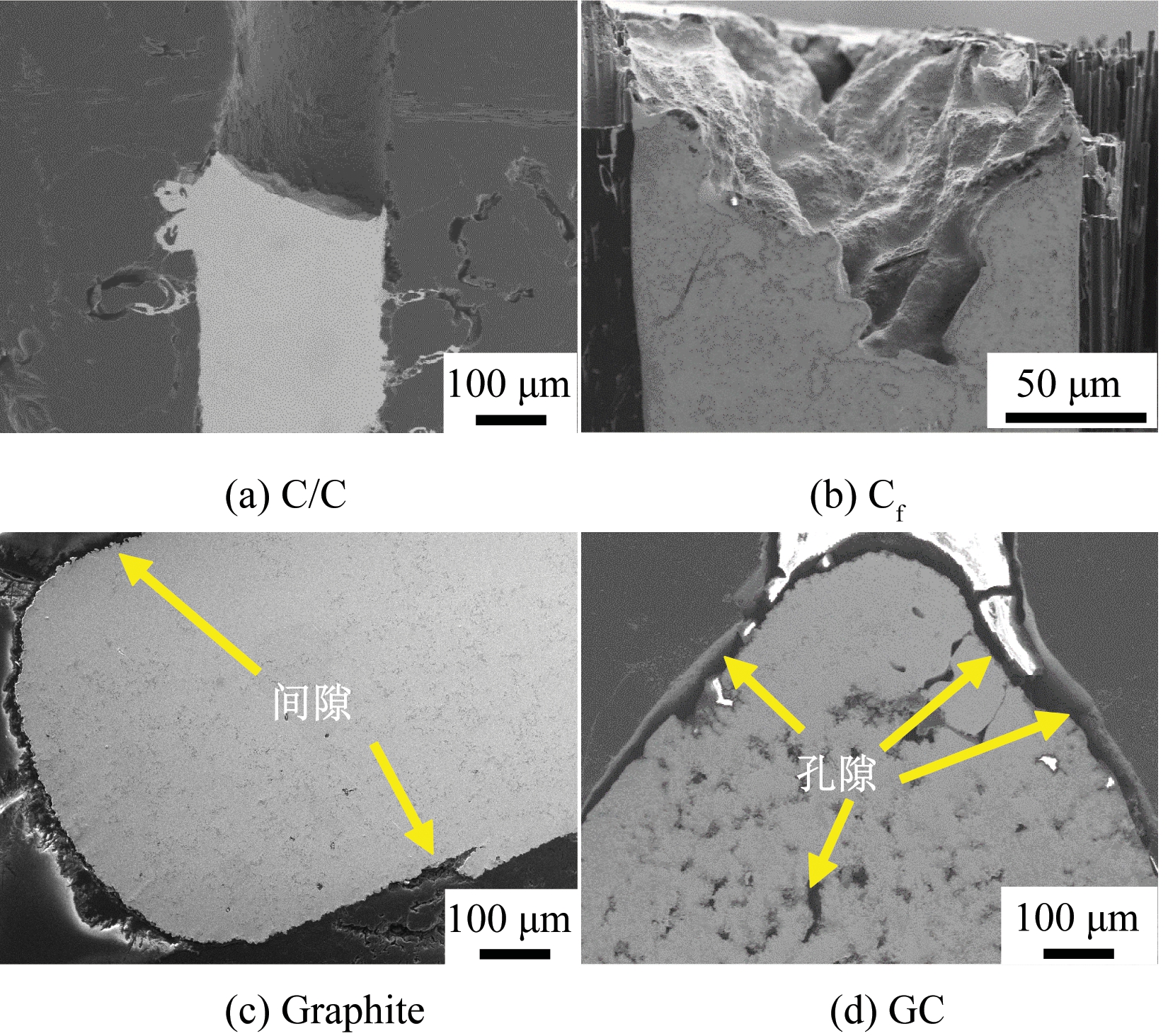

图4为不同基体碳与Cu-Ti合金基体的微观形貌SEM图。从图中可以看出,基体碳C/C和Cf与Cu-Ti合金基体的润湿性较好,固-液界面前沿呈弯月面向下,接触面结合致密,未见明显的裂纹及孔隙。而Graphite和GC与Cu-Ti合金基体界面前沿弯月面向上,表明Graphite和GC与Cu-Ti合金基体润湿性较差,界面处存在明显的空隙。其中基体碳为GC的Cu-Ti合金基体内部缺陷较大,空隙也相对较多,这是由于GC结构致密、孔隙率小,浸渗时Cu-Ti合金溶液中夹杂的气体无法通过基体碳向外渗透,不能及时排出。因此与Graphite相比,GC与Cu-Ti合金的润湿性更差。

图4 不同基体碳与Cu-Ti合金基体微观形貌SEM

Figure 4 SEM microstructures of different matrix

carbon and Cu-Ti alloy matrix

2.2 不同基体碳界面层微观形貌及成分分析

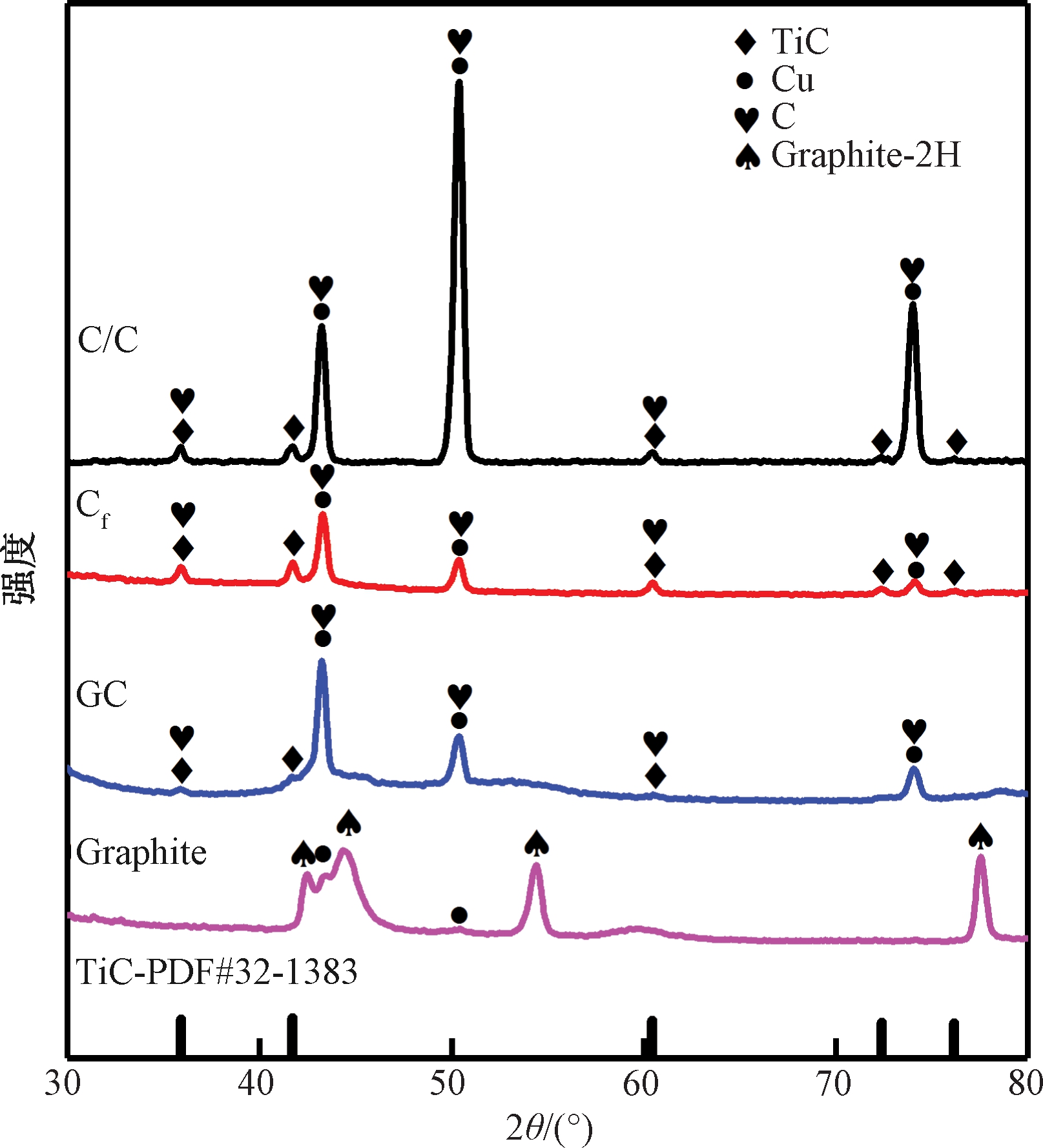

图5所示为利用不同基体碳所制备的C/Cu复合材料X射线衍射图谱。从图5可以看出,当基体碳为C/C、Cf、GC时,所得到的C/Cu复合材料中主要物相为C相、Cu相以及TiC相;当基体碳为Graphite时,C/Cu复合材料的物相主要为Graphite-2H相和Cu相。尽管基体碳为C/C、Cf和GC的C/Cu复合材料都形成了TiC相,但是C/C和Cf的TiC相衍射峰强度较明显,GC的TiC相衍射峰强度较弱,这说明玻璃碳与Cu-Ti合金反应时形成的TiC相含量较少;而当基体碳为Graphite时,却没有检测到TiC衍射峰,这说明石墨与Cu-Ti合金反应时形成的TiC相尺寸较小,含量过少或者没有生成TiC相,无法产生明显的衍射。结合前面的接触角分析可以推测,C/Cu复合材料制备过程中所形成的TiC相对C/Cu界面润湿行为起着决定性作用。

图5 不同基体碳制备C/Cu复合材料XRD衍射图谱

Figure 5 XRD diffraction patterns of different

matrix carbon C/Cu composites

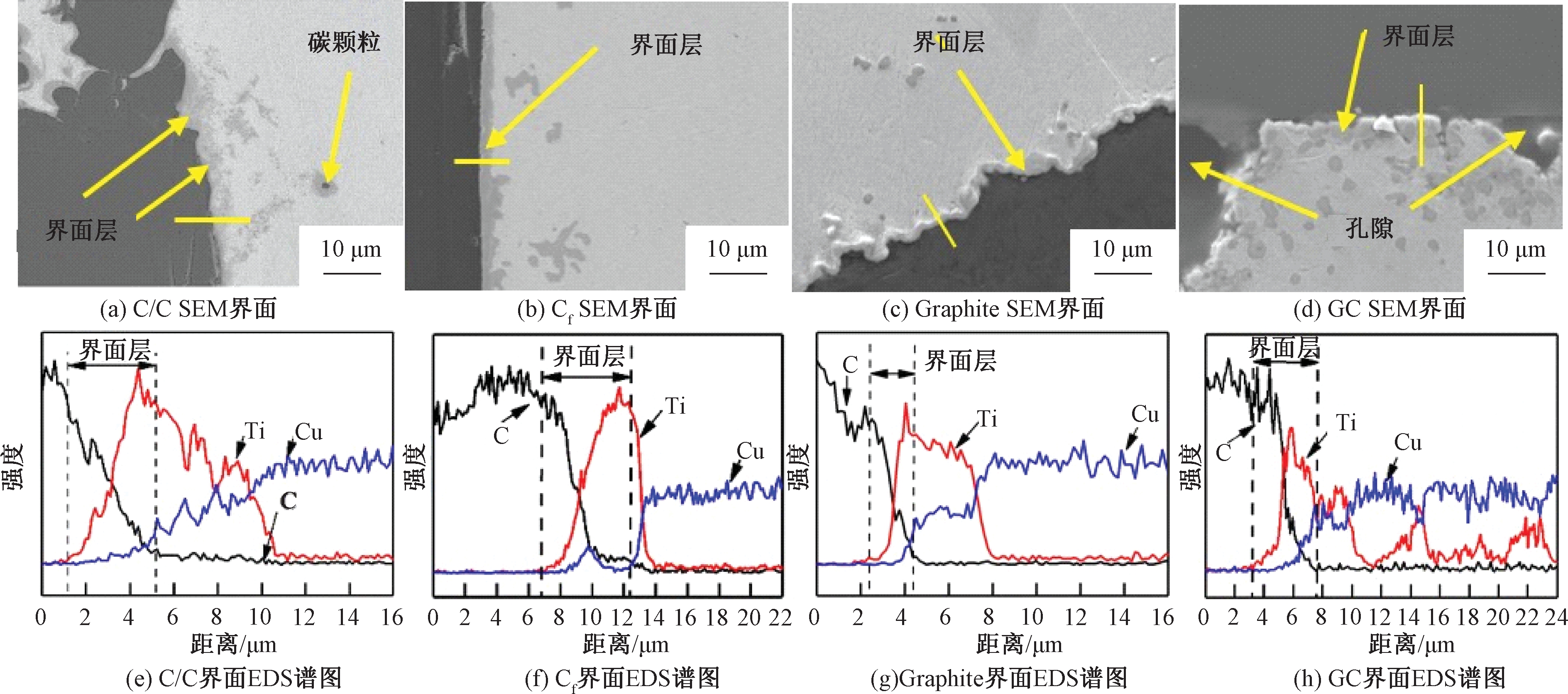

为了更加直观地观察4种基体碳与Cu-Ti合金的界面层以及其元素分布情况,分别做了SEM和EDS线扫描分析,结果如图6所示。其中黑色区域为C相,白色区域为Cu相,中间少量灰色部分为不同基体碳与Cu-Ti合金形成的界面层。图6(e)~6(h)分别对应图6(a)~6(d)中EDS线扫描元素分布图,从图6中可以看出,在从C相向Cu相过渡过程中,C元素峰强逐渐降低,Cu元素峰强逐渐增强,而Ti元素的峰强呈先升高后降低的趋势,灰色区域所含元素主要为Ti和C元素,结合图5的XRD衍射图谱可知,不同基体碳与Cu-Ti合金形成的C/Cu复合材料中除了存在C相、Cu相,还产生了新的TiC相,因此可推断灰色界面层即为浸渗过程中C和Ti反应生成的TiC相。在图6(a)中,C/C与Cu-Ti合金形成的界面层近Cu侧存在游离态的TiC,且在Cu-Ti合金基体中发现即使单独的碳颗粒外围也形成了灰色界面层,这表明C/C中的C原子容易扩散进入Cu-Ti合金基体中,且与之形成良好的界面结合。Cf与Cu-Ti合金形成的TiC界面层更加致密,TiC界面层沿着碳纤维均匀分布,界面结合处未见有明显缺陷。Graphite与Cu-Ti合金形成的TiC界面层较薄,且在Graphite与TiC界面层结合处存在间隙,界面结合较弱,这说明石墨基体中C原子的扩散能力较弱,浸渗过程中存在少量的TiC聚集在石墨界面,难以形成紧密的C/Cu界面结合状态。而且在Cu-Ti合金中存在较少的TiC团聚物,进一步说明Graphite基体难以扩散出大量C原子进入Cu-Ti合金中,无法形成TiC。GC与Cu-Ti合金基体的界面未见明显的连续TiC界面层,仅存在游离的TiC颗粒聚集,而且在界面结合处发现明显的孔隙。结合SEM观测与EDS分析可知,以Graphite、GC为碳基体的C/Cu复合材料界面处TiC分布较少且稀松,这与XRD中未在这两种复合材料界面中发现明显的TiC衍射峰的结果相吻合。

图6 不同基体碳与Cu-Ti合金的界面层SEM和EDS线扫描

Figure 6 SEM and EDS line scans of the interface layer of different matrix carbon and Cu-Ti alloy

图6(e)~6(h)中界面层定义为在基体碳与Cu基体之间C、Ti两种元素同时存在的区域。从4种基体碳界面向Cu-Ti合金基体方向的EDS线扫描元素分布可知,在靠近C/Cu界面处,C元素含量均显著降低,同时Ti元素含量逐渐升高,而Cu元素含量上升趋势明显滞后于Ti元素。这说明在基体碳界面处存在C和Ti反应扩散层,且存在交叉扩散现象。Cu元素的滞后现象进一步说明了Cu与基体碳既不发生化学反应,也不润湿。基体碳为Cf的界面处Ti元素在达到峰值后迅速降低,与C元素几乎同时消失,这说明碳纤维界面处的Ti元素全部反应生成TiC,而且C元素扩散距离最大。基体碳为Graphite和GC的界面处C元素消失后仍有部分Ti元素存在,且界面层宽度明显小于Cf基体的界面层。这说明基体碳为Graphite和GC中的C原子扩散能力较弱,扩散距离有限,且不能扩散出足量的C原子进入Cu-Ti合金基体中参与反应形成TiC。

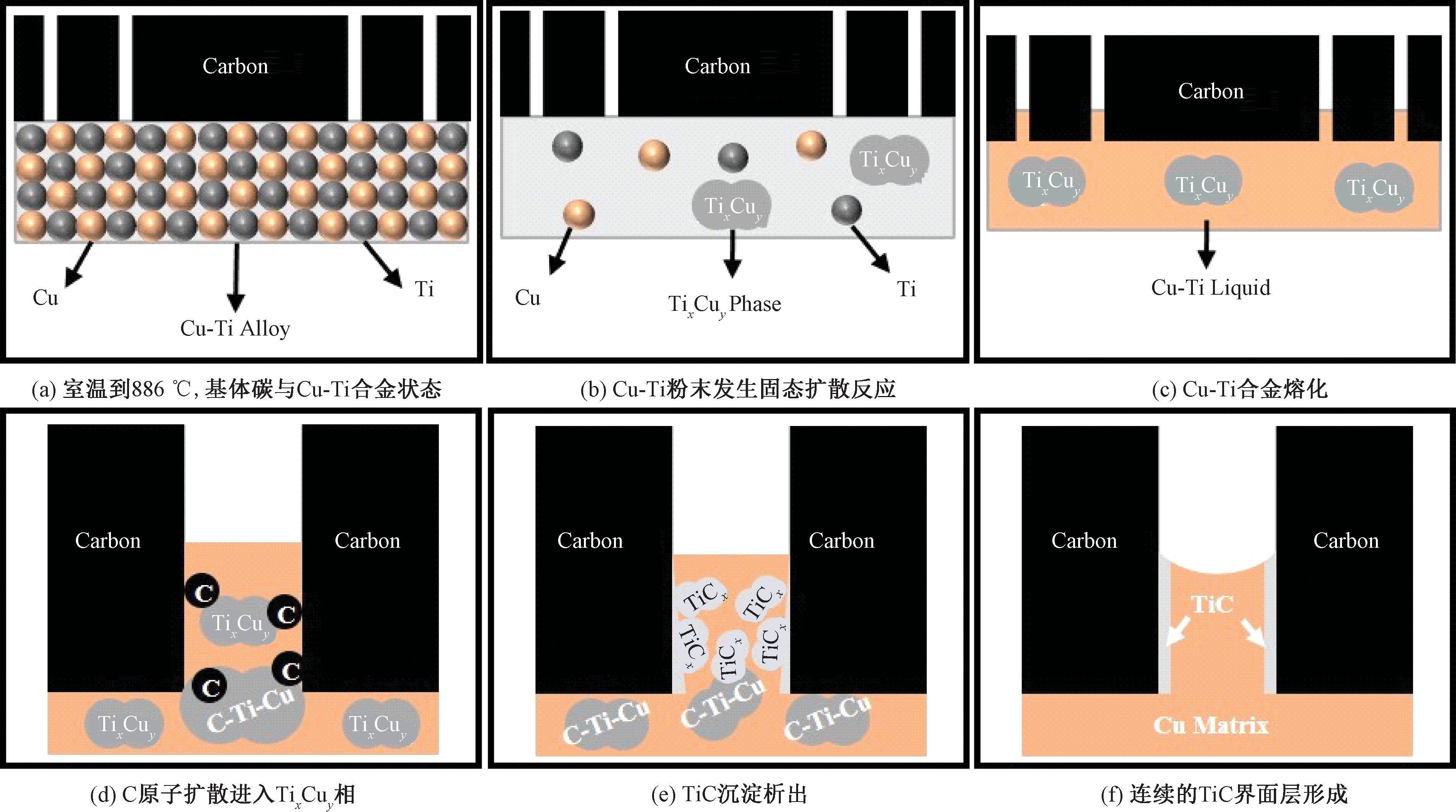

结合上述实验结果分析和Ti-Cu相图以及文献[10-12]的研究,提出了C/Cu复合材料毛细管体系界面层微观结构形成机制,如图7所示。图7(a)所示为基体碳与Cu-10%Ti合金锭的初始状态。在加热温度逐渐升高至886 ℃时,Cu-Ti合金锭中Cu、Ti粉末颗粒发生缓慢的固态扩散反应[11],形成少量的TixCuy相(图7(b))。随着温度继续升高,一旦达到Cu-Ti合金共晶点约930 ℃时,Cu-Ti合金锭迅速熔化形成Cu-Ti液相(图7(c)),其中存在大量TixCuy相,由于碳和铜几乎不润湿,因此二元Cu-Ti液相在毛细管力及真空负压的驱动下沿着基体碳孔隙不断上升。同时基体碳界面的C原子不断向Cu-Ti合金溶液中扩散形成C-Ti-Cu三元液相合金体系(图7(d))。根据Liang等[11]的研究可知,TiC相是C-Ti-Cu体系中最稳定的物相。因此随着C原子溶解进入TixCuy相不断发生扩散反应形成TiC,TixCuy固溶体中的Cu被置换出来。由热力学及反应扩散机制可知,当C-Ti-Cu体系中TiC浓度饱和时,便沉淀析出新相TiC,这种非化学计量比的TiC0.49~1.00与铜合金产生润湿[13],有效改善了Cu-Ti合金溶液的浸渗能力,但相比于Cu元素,Ti元素与C元素的亲和力更大,所以不断析出的TiC相逐渐向基体碳界面上沉淀。当靠近基体碳一侧TixCuy相中的Ti不断被C消耗,高浓度梯度的TixCuy会不断向基体碳一侧扩散,从而促进了TiC向基体碳一侧推移(图7(e))。随着反应扩散持续进行,最终TiC相不断沉淀聚集在基体碳界面处,形成了连续的TiC界面层(图7(f))。综上所述,浸渗过程中的润湿行为主要是C原子通过反应扩散进入TixCuy相形成了TiC新相,改善了基体碳界面与Cu基体的润湿性,大大降低了C/Cu界面的接触角,促进了Cu-Ti合金溶液的浸渗,有效连接了基体碳和铜基体,强化了界面结合状态。

图7 C/Cu复合材料界面层形成机制示意图

Figure 7 Schematic diagram of C/Cu composites interface layer formation mechanism

2.3 界面润湿行为综合分析

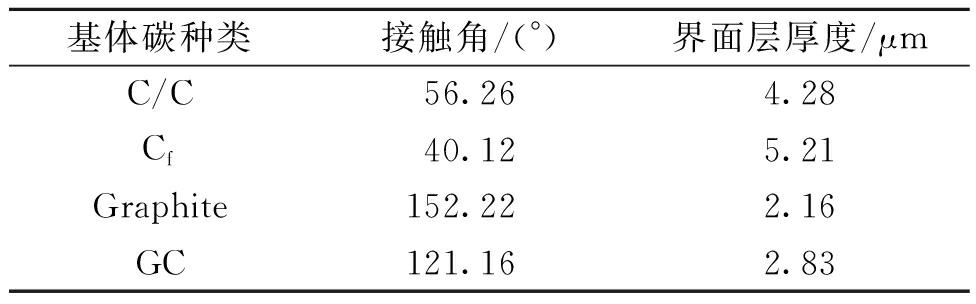

通过扫描电镜测量4种基体碳与Cu-Ti合金基体的界面层厚度、接触角及界面层厚度如表1所示。可以看出,Cf和C/C与Cu-Ti合金形成的界面层厚度相对较大,分别为5.21 μm和4.28 μm,而Graphite和GC界面层厚度仅为2.16 μm和2.83 μm。由上述结果分析可知:TiC界面层形成主要受C原子扩散能力影响,而C原子的扩散能力主要与基体碳的微观结构有关,本文采用的PAN基碳纤维表面存在无定形碳和少量乱层石墨结构碳[14],C/C基体中的树脂碳是酚醛树脂在950 ℃碳化形成的,石墨化程度较低,属于无定形碳,高温下结构不稳定,C原子容易扩散。此外碳纤维为圆柱状,在扩散反应过程中与Cu-Ti合金的接触面积更多,同时碳纤维表层的无定形碳在高温下扩散能力强。然而由于酚醛树脂高温裂解不彻底,在高温浸渗过程中,扩散进入Cu-Ti合金中的C原子夹杂有其他杂质原子,阻碍了C原子充分反应形成TiC相。因此C/C基体界面层厚度略低于Cf基体。

Graphite和GC基体与Cu-Ti合金基体不润湿,界面层厚度较低,主要由于Graphite为六边形片层结构,主要为sp2杂化态碳原子,能自由扩散的C原子有限,因而界面层厚度较小。此外Graphite界面粗糙,更易于形成TiC沉淀附着,因此能够形成连续的界面层。GC结构主要为类富勒烯结构[15],微观结构比较稳定而表现出化学惰性,高温下C原子不易扩散。而GC结构除了存在石墨微晶的sp2杂化态碳原子,还存在sp3杂化态碳原子,高温下继续转变为sp2杂化态碳原子[16],因此相比Graphite基体存在更多的失稳碳原子扩散进入Cu-Ti合金中反应形成TiC,但由于GC界面光滑,TiC颗粒难以沉淀附着,游离存在于玻璃碳界面,导致界面层不致密,厚度增加。

因此Cf与Cu-Ti合金基体的接触角最小,界面层厚度最大,组织结构更均匀致密;C/C界面接触角小于90°,界面层厚度较厚,但组织结构不够致密;而Graphite和GC与Cu-Ti合金基体接触角大于90°,界面层厚度较低,且界面层组织结构缺陷较多,界面结合较弱。因此综合评价4种基体碳与Cu-Ti合金的润湿行为和界面组织结构的优劣顺序为Cf、 C/C、Graphite、GC。

表1 不同基体碳与Cu-Ti合金基体的

接触角及界面层厚度

Table 1 Interface contact angle and interface layer

thickness of different matrix carbon and Cu-Ti alloy

基体碳种类接触角/(°)界面层厚度/μmC/C56.264.28Cf40.125.21Graphite152.222.16GC121.162.83

3 结论

(1)采用4种基体碳制备的C/Cu复合材料中,C/C和Cf与Cu-Ti合金的润湿性良好,接触角分别为56.26°和40.12°;Graphite和GC与Cu-Ti合金不发生润湿,接触角均大于90°。

(2)C/Cu复合材料主要由C、Cu和TiC相组成,且C/Cu界面层主要为TiC相。Cf的界面层较致密均匀,且厚度最大,约5.21 μm;C/C界面C原子扩散范围广,界面层游离TiC相较多,厚度约4.28 μm;而Graphite和GC界面存在明显间隙和孔隙,界面层厚度较小。综合评价4种基体碳与Cu-Ti合金的润湿行为及界面层组织的优劣顺序为Cf、C/C、Graphite、GC。

(3)C/Cu复合材料毛细管体系界面层形成机制是由于C原子通过反应扩散进入TixCuy相形成了TiC新相,且TiC相与C相和Cu相能够完全润湿,大量的TiC相沉淀在基体碳上形成连续的界面层,从而有效改善了C/Cu界面润湿性和界面结合状态。

[1] 王海涛, 文攀龙, 梁磊, 等. 润湿性对AgSnO2TiO2触头材料性能的影响[J]. 电子元件与材料, 2016,35(7):80-83.

[2] ZHANG H, LUO L, YANG K, et al. Improved multi-scale wavelet in pantograph slide edge detection[J]. Optik-international journal for light and electron optics, 2014, 125(19):5681-5683.

[3] ZHOU W Y, RAN L P, PENG K, et al. Effect of carbon/carbon preform density on the microstructure and properties of Mo2C interlayer-modified carbon/carbon-copper composites for sliding contact materials[J]. Advanced engineering materials, 2016, 18(2):277-283.

[4] LIU X R, LIU Y B, SUN Y, et al. Fabrication of C/Cu composites by mechanical activation and spark plasma sintering[J]. Advanced materials research, 2012, 499:223-226.

[5] RAN X, LIU R H, ZHANG D D. Research on carbon fiber reinforced C/Cu composites[J]. Advanced materials research, 2012,472-475:843-846.

[6] NOWELL M M. Ion beam preparation of passivated copper integrated circuit structures for electron backscatter diffraction/orientation imaging microscopy analysis[J]. Journal of electronic materials, 2002, 31(1):23-32.

[7] 代坤,孔威威,展鹏飞,等.石墨烯/TPU/PDMS导电复合材料的拉伸敏感性能研究[J].郑州大学学报(工学版),2019,40(2):75-79.

[8] LI H J, WANG Y, FU Q G. Ablation resistance of carbides-coated C/C composites[J]. Surface engineering, 2017, 33(11):1-7.

[9] SEVENO D, BLAKE T D, DE CONINCK J. Young′s equation at the nanoscale[J]. Physical review letters, 2013, 111(9):096101.

[10] OKAMOTO H. Cu-Ti (copper-titanium)[J]. Journal of phase equilibria, 2002, 23(6):549-550.

[11] LIANG Y H, HAN Z W, LI X J, et al. Study on the reaction mechanism of self-propagating high-temperature synthesis of TiC in the Cu-Ti-C system[J]. Materials chemistry and physics, 2012, 137(1):200-206.

[12] WU H,YI M Z,GE Y C, et al. Microstructural development of a C/C-ZrC-Cu composite prepared by reactive melt infiltration with Zr/Cu powder mixture[J]. Materials characterization, 2018, 138:238-244.

[13] RAMBO C R, TRAVITZKY N, GREIL P. Conductive TiC/Ti-Cu/C composites fabricated by Ti-Cu alloy reactive infiltration into 3D-printed carbon performs[J]. Journal of composite materials, 2015, 49(16):1971-1976.

[14] EDIE D D, STONER E G. Effect of microstructure and shape on carbon fiber properties [M]//BUCKLEY J D, EDIE D D. Carbon-carbon materials and composites. Oxford: William andrew publishing, 1993: 41-69.

[15] SHARMA S, KUMAR C N S, KORVINK J G, et al. Evolution of glassy carbon microstructure: in situ transmission electron microscopy of the pyrolysis process[J]. Scientific reports, 2018, 8(1):1-12.

[16] TZENG S S, CHR Y G. Evolution of microstructure and properties of phenolic resin-based carbon/carbon composites during pyrolysis[J]. Materials chemistry and physics, 2002, 73(2/3):162-169.