0 引言

MILD(moderate & intense low oxygen dilution)燃烧在高温低氧条件下进行,反应区氧气体积分数低于15%(最低可达3%~5%)时呈分布式反应,可实现极限余热回收。在此条件下,峰值燃烧温度低、NOx排放小、温度场和辐射热通量分布均匀、燃烧稳定性好、燃料适应性强、燃烧噪音低[1-6]。迄今为止,MILD燃烧主要用于加热炉、隧道窑、套筒窑等工业窑炉领域[4-5, 7-8],可实现节能30%(相应CO2排放降低)、NOx减排50%、装置尺寸缩小25%(相应初投资降低10%~20%)[1, 7-11]。目前,MILD燃烧在其他领域的应用多处于实验室研究或中试阶段[2, 7, 12-15]。基于MILD燃烧在工业窑炉上的应用经验,日本开发了MILD燃烧水管锅炉并建造了示范工厂,废热回收率高达80%、温度场均匀且辐射热通量高、燃料适应性强[15]。蒋绍坚等[7]提出了一种用于燃气水管锅炉的MILD燃烧方案,该方案采用蜂窝型陶瓷蓄热体、HRS燃烧器和四通高频换向阀。崔玉峰等[2]采用内部烟气再循环,提出了一种用于燃气轮机燃烧室的凹陷筒形回流结构的MILD燃烧方案,实现了CO和NOx的超低排放,并有效解决了热声振荡问题。

考虑到MILD燃烧的诸多优势[1-3],本研究旨在将其用于直燃吸收式热泵发生器、锅壳式燃气锅炉等小型化场合,燃料采用生物质气,以大中型养殖场和村镇等为单位建造自主冷热电三联供系统,积极响应分布式能源系统建设和能源梯级利用[16-21]。MILD燃烧是在Damköhler数Da=1时进行的分布式容积燃烧,内部烟气再循环率Kv为5~10,实践中多采用高射流入口速度和低火焰传播速度实现,系统关键部件包括蜂窝型蓄热体燃烧器和换向阀等,燃烧器成对布置,间歇运行,因此,小型化应用难度大。难点主要在于:①射流入口速度高达80~150 m/s,送风机要求压头高,能耗较大。②通过增加喷口间距促进燃料与氧气相遇之前与炉内高温烟气混合,进而降低火焰传播速度,结果造成炉胆横截面积大、着火困难和稳定运行工况范围窄。③蓄热式燃烧器结构复杂、设备庞大。④换向阀切换周期为30~40 s,故障率高,寿命短。因此,本燃烧器采用富燃-引射混合-MILD燃烧策略,通过两段稀释构建生物质气MILD燃烧器方案,并对其进行了实验研究,以此分析一次生物质气比例和富燃室传热比例对NOx生成的影响。燃烧器热功率设计为100 kW,采用4根Φ12×3.5水管调整燃烧室对工质传热量与相同氧化剂入口温度下传统扩散燃烧的NOx排放量进行对比。

1 实验

1.1 实验装置

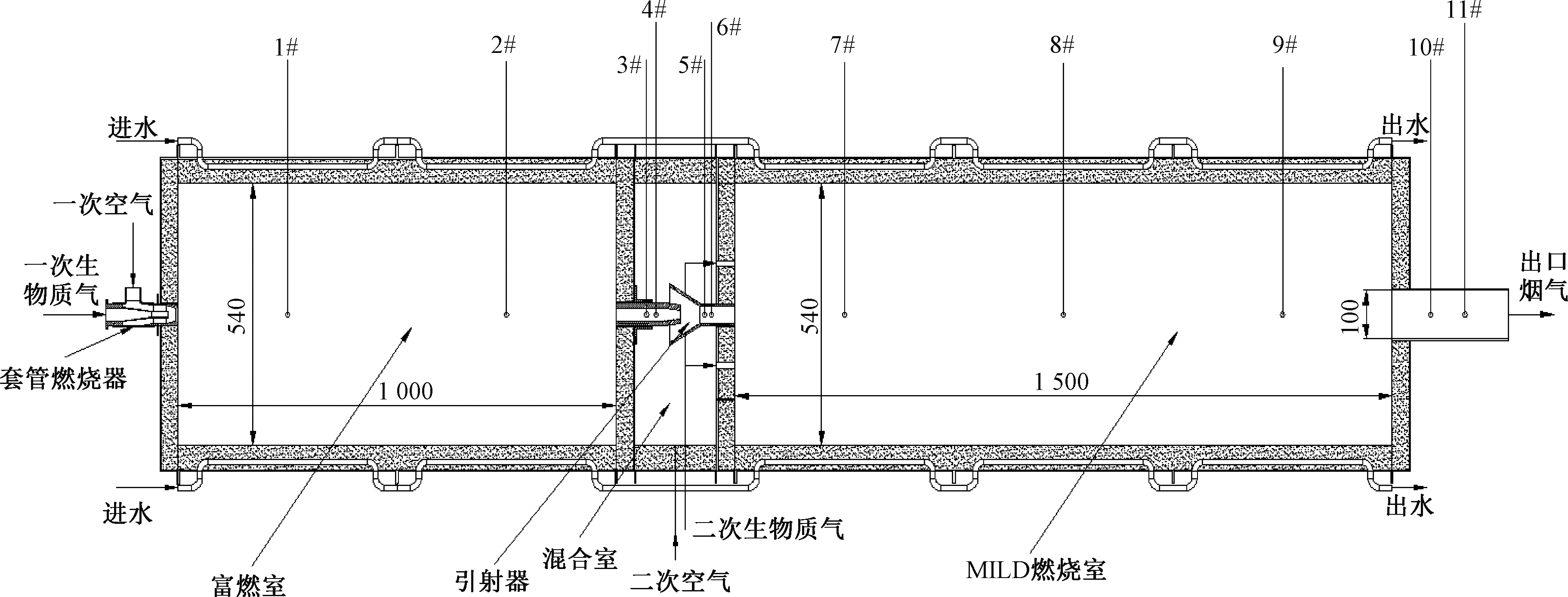

生物质气MILD燃烧器实验装置如图1所示。装置包括富燃室、混合室与MILD燃烧室等。通过套管燃烧器向富燃室提供一次生物质气和一次空气,过量空气系数为0.9。以富燃室出口高温高速弱还原性烟气为工作介质,通过引射器与二次空气混合形成高温高速低氧氧化剂。由于引射器出口氧化剂温度高氧气体积分数低,故可在较小的MILD燃烧室喷口间距条件下实现MILD燃烧。MILD燃烧室的喷口间距为引射器出口直径的3倍,炉胆直径与富燃室相同。燃烧室四周平行布置4根Φ12×3.5的水管吸热,由耐火纤维板保温,通过调节给水流量控制燃烧室对工质传热量。

图1 实验装置示意图

Figure 1 Schematic diagram of the laboratory-scale burner

1.2 实验工况与测点布置

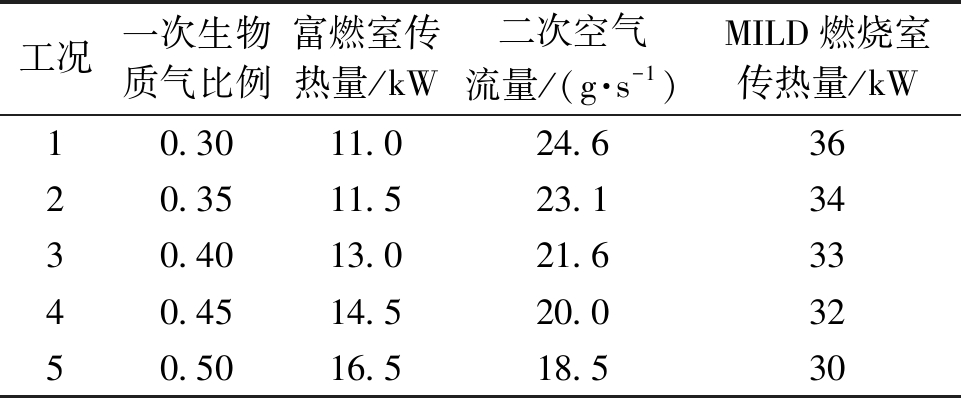

为分析一次生物质气比例、富燃室传热比例等对NOx排放的影响,进行了实验,实验参数如表1所示,实验工况如表2所示。测点布置见图1,其中1#~3#、5#、7#~10#测点用于温度测量,采用B型热电偶,位于燃烧室中心截面位置处。4#取样口用于富燃室出口烟气的NOx体积分数测量,6#取样口用于引射器出口烟气的氧气体积分数测量,11#取样口用于MILD出口烟气的NOx体积分数测量,采用testo 350烟气分析仪。实验流程如图2所示,生物质气由甲烷和二氧化碳按体积比为3∶2混合而成,热值约为21 505 kJ/m3,体积浓度为1.21 kg/m3,混合后生物质气储存于煤气罐中。煤气罐选用车用CNG储罐,设计压力为20 MPa,体积为30 L。助燃空气和管道吹扫用风由离心风机供应,测试前吹扫时间不少于30 min。冷却水由离心泵供应,进出口水温由2支高温水银温度计测量,根据流量和温升推算燃烧室对工质传热量。

2 结果与讨论

2.1 一次生物质气比例对引射器出口氧化剂的影响

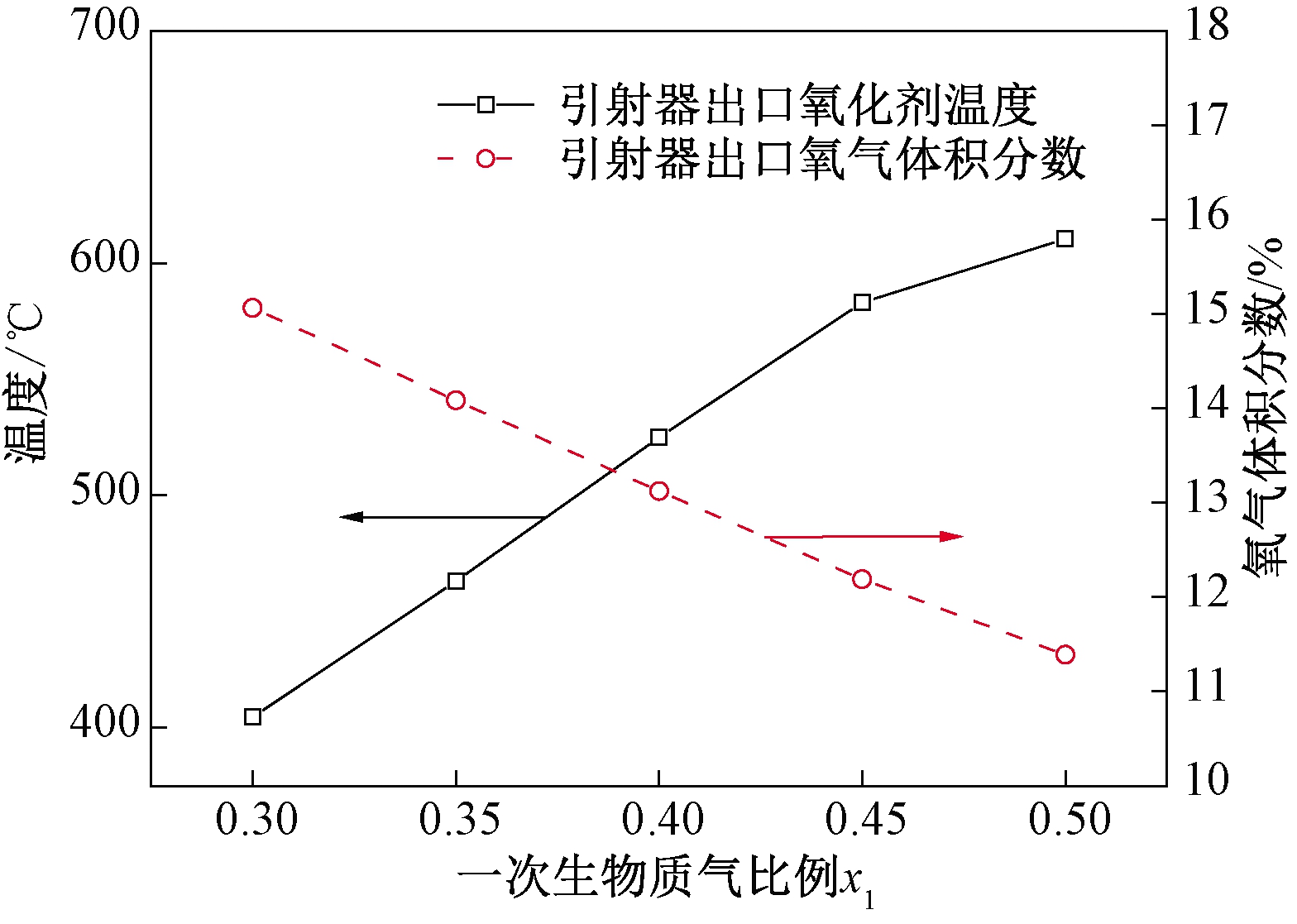

燃烧器采用2段稀释实现生物质气MILD燃烧。一段稀释是指一次生物质气在富燃室中形成的高温弱还原性烟气与二次空气混合形成高温低氧氧化剂,其温度与氧气体积分数取决于一次生物质气比例x1和富燃室传热比例x2。图3给出了5种工况下一次生物质气比例对引射器出口温度和氧气体积分数的影响。

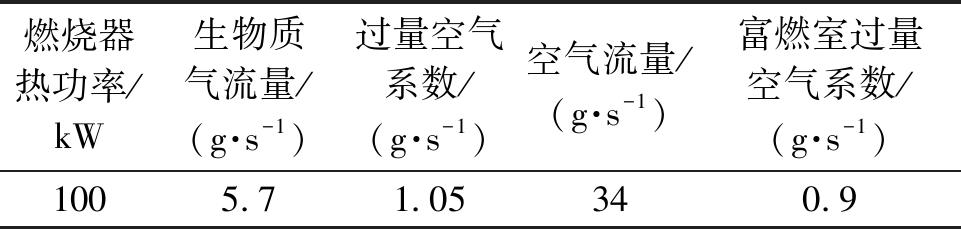

表1 实验参数

Table 1 Experimental parameter

燃烧器热功率/kW生物质气流量/(g·s-1)过量空气系数/(g·s-1)空气流量/(g·s-1)富燃室过量空气系数/(g·s-1)1005.71.05340.9

表2 实验工况

Table 2 Experimental conditions

工况一次生物质气比例富燃室传热量/kW二次空气流量/(g·s-1)MILD燃烧室传热量/kW10.3011.024.63620.3511.523.13430.4013.021.63340.4514.520.03250.5016.518.530

由图3可以看出,引射器出口氧气体积分数随一次生物质气比例x1的增加而减小。x1为0.3时,氧气体积分数为14.7%;x1为0.5时,氧气体积分数为11.39%。通常认为氧气体积分数低于15%条件下的燃烧为MILD燃烧。此外,引射器出口温度随一次生物质气比例x1增加而增加。x1为0.3时,出口温度为404 ℃;x1为0.5时,出口温度为610 ℃。考虑到常压下生物质气着火温度约为540 ℃,故当x1为0.3~0.4时,必须在MILD燃烧室中通过增加喷嘴间距,即二次稀释实现MILD燃烧;当x1大于0.4时,引射器出口温度高于生物质气着火温度,故无须采取二次稀释即可实现MILD燃烧,但采取二次稀释却可实现更低氧气体积分数条件下的MILD燃烧。

图2 实验流程图

Figure 2 Schematic diagram of the experimental procedures

图3 一次生物质气比例对引射器出口氧化剂 温度和氧气体积分数的影响

Figure 3 Temperature and oxygen concentrations of oxidant from ejector along with the primary biogas ratio

2.2 一次生物质气比例对MILD燃烧室出口NOx质量浓度的影响

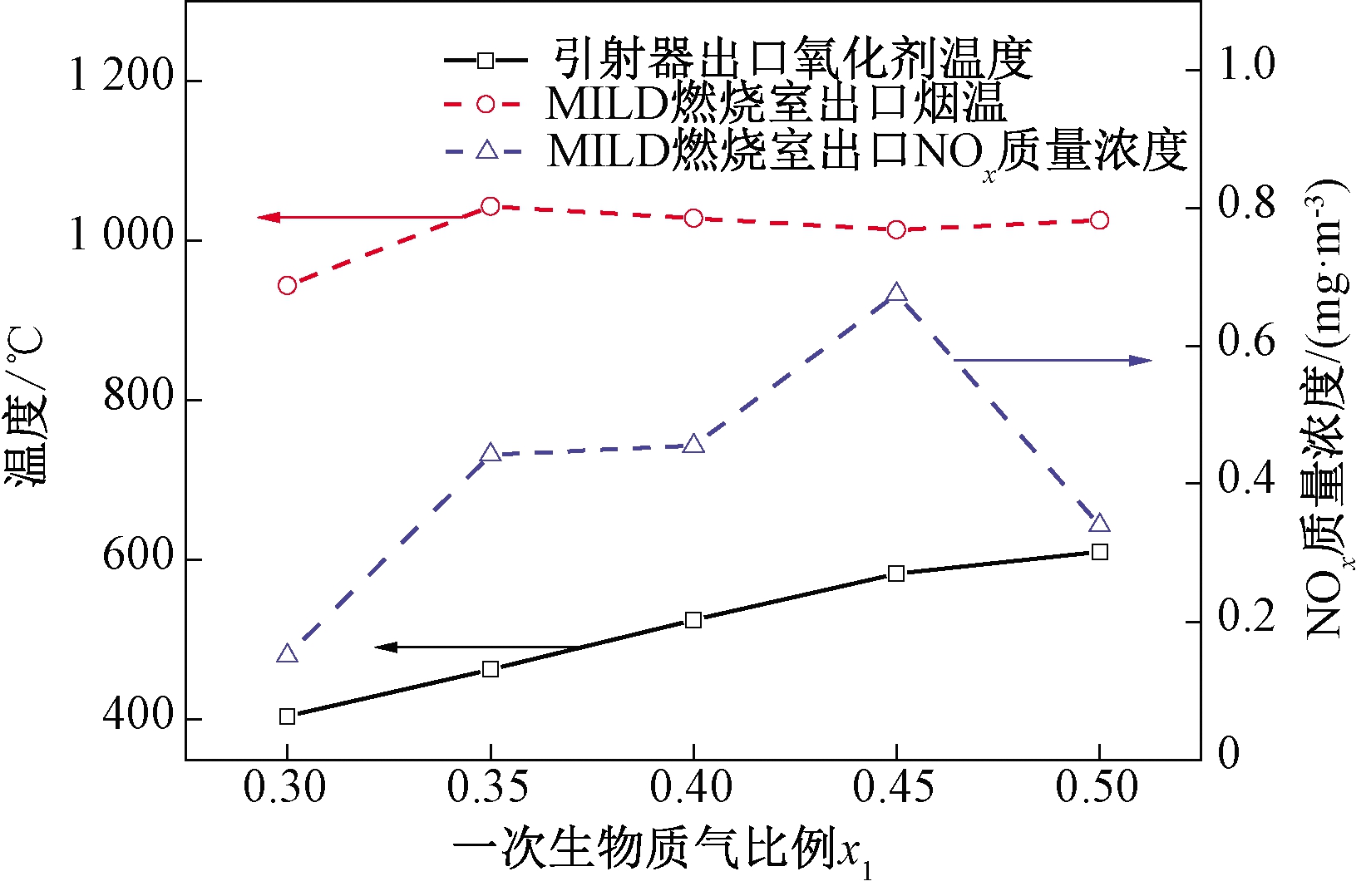

图4给出了各工况下MILD燃烧室出口烟温及烟气中的NOx质量浓度,各工况下的一次生物质气比例见表2,NOx质量浓度计算采用的基准氧体积分数为3.5%。作为对比,图4还给出了各工况下的引射器出口温度。由图4可知,各工况下MILD燃烧室出口烟气中的NOx质量浓度为0.15~0.68 mg/m3(干烟气),远低于目前施行的30 mg/m3排放限制。其原因在于,气体燃烧时主要生成热力型NOx,生成量与瞬时温度强相关,当温度高于1 500 ℃时,生成量呈指数规律增加,而本研究中各工况下的MILD燃烧室出口烟温为940~1 100 ℃,远低于1 500 ℃,故NOx生成量极小。此外,由图4还可看出,MILD 燃烧室出口烟温随一次生物质气比例的增加而先升高后降低。其原因在于MILD燃烧室的温度水平受到入口氧化剂温度及氧气体积分数的双重影响:入口氧化剂温度越高,燃烧室温度越高;入口氧化剂中氧气体积分数越低,燃烧室中反应速率越小,温度相应越低。结合图3,随着一次生物质气比例增加,MILD燃烧室入口氧化剂中氧气体积分数呈线性降低,但其温度却先是迅速升高,然后缓慢升高,结果造成出口烟温随一次生物质气比例的增加而先升高后降低。

图4 一次生物质气比例对MILD燃烧室出口烟温 与NOx质量浓度的影响

Figure 4 Temperature and NOx content of the flue gas from MILD combustor along with the primary biogas ratio

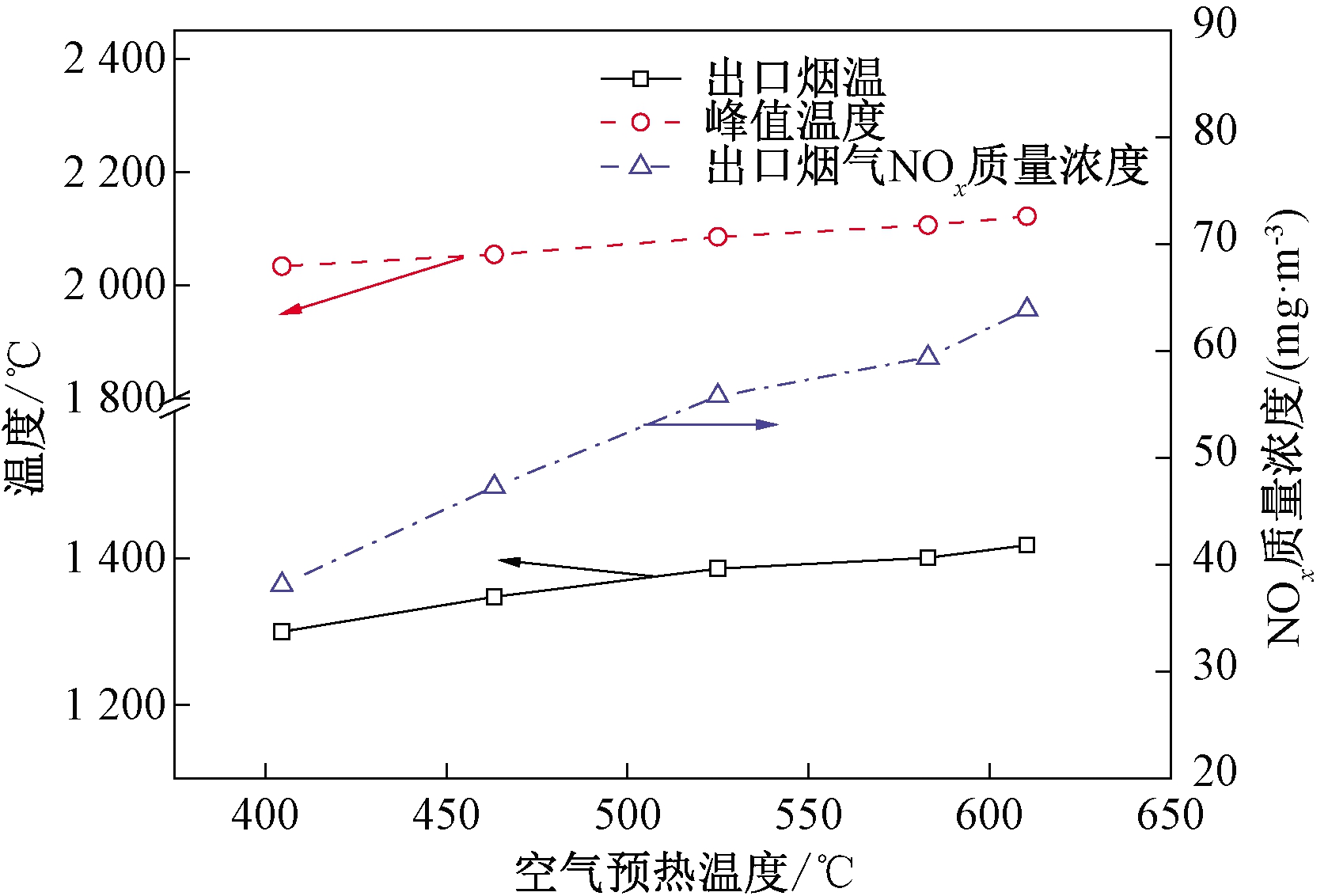

作为对比,图5给出了与对应工况相同的空气预热温度、相同传热条件下传统扩散燃烧的峰值燃烧温度、出口烟温和出口烟气中的NOx质量浓度。由图5可知,在通常条件下,随着空气预热温度增加,峰值燃烧温度和出口烟温相应增加,峰值温度远高于1 500 ℃。此时,尽管其氧气体积分数高,燃烧稳定性好,但NOx质量浓度却随着空气预热温度升高而急剧增加,远高于30 m3的NOx排放限值。故结合图4可以认为,本研究提出的MILD燃烧方案,不但解决了MILD燃烧的小型化应用难点,还可实现超低NOx排放。

图5 传统扩散燃烧的出口烟温与NOx质量浓度

Figure 5 Temperature and NOx content of flue gas from the MILD combustor of conventional burn

2.3 NOx生成的影响因素

NOx生成的影响因素非常复杂。首先,根据热力型NOx生成机制,在总传热量一定的条件下,富燃室传热比例越大,MILD燃烧室传热比例相应越小、温度水平越高,NOx生成量也越大。其次,在燃烧器热功率一定的条件下,一次生物质气比例越高,MILD燃烧室进口氧化剂的温度越高,氧气体积分数越低,前者促进NOx生成,后者却会抑制NOx生成。为定量分析一次生物质气比例和富燃室传热比例等对NOx生成的影响,对测试结果进行了二元回归分析。回归分析通过IBM SPSS Statistics 22软件进行,最终得到的回归关系式为:

(1)

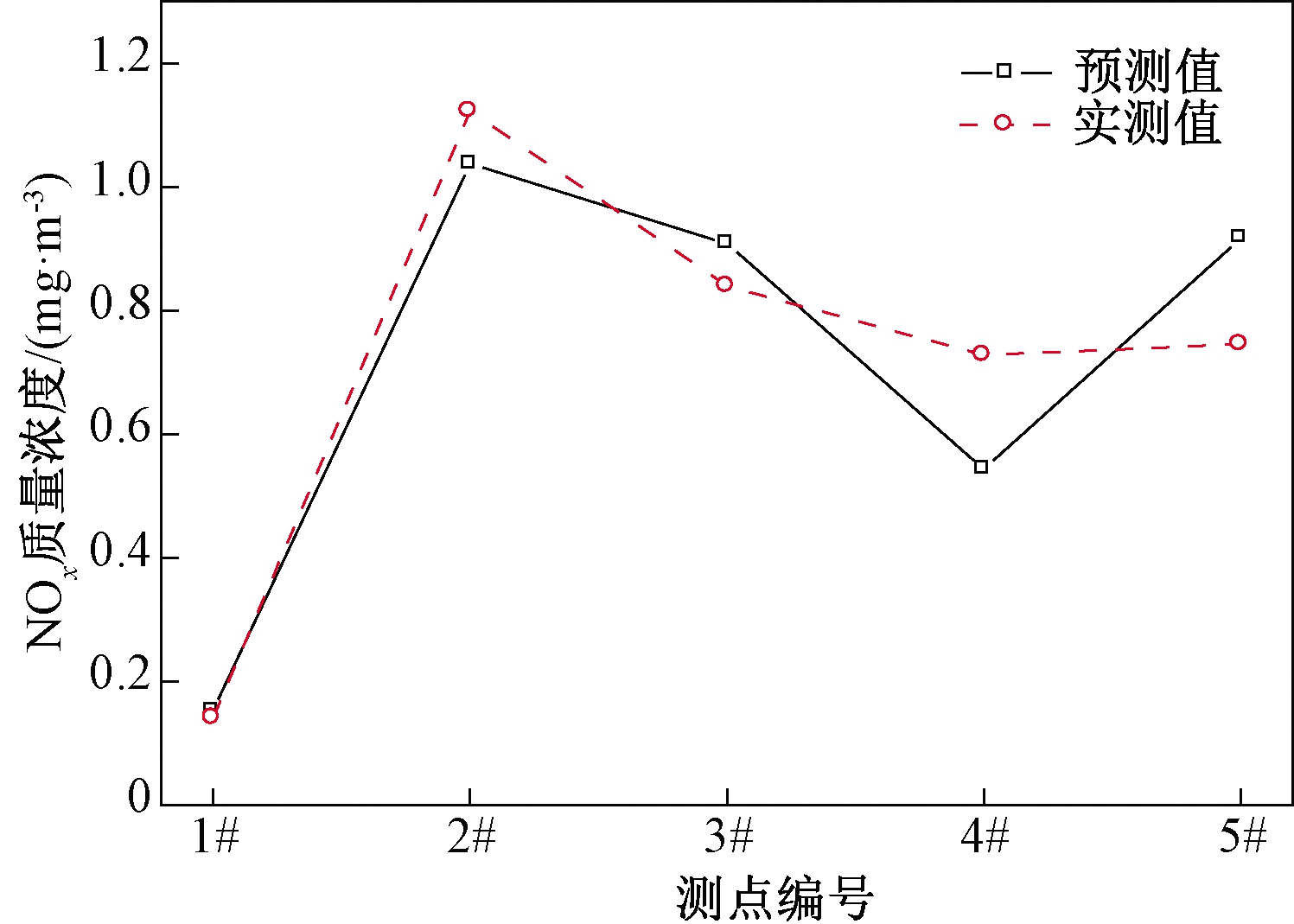

式中:mNOx为出口烟气中NOx质量浓度,mg/m3;x1为一次生物质气比例;x2为富燃室对工质传热量与总传热量之比,该式的复测定系数为0.946,调整复测定系数为0.893。图6给出了由式(1)得到的NOx质量浓度的预测值与实测值。

图6 NOx质量浓度的预测值与实测值对比

Figure 6 Comparison of NOx content between the measured values and the predicted values

从图6可看出,由式(1)得到的NOx质量浓度的预测值和实测值之间的符合较好,可较好地解释一次生物质气比例和富燃室传热比例对NOx生成的影响。由式(1)可知,NOx生成量随一次生物质气比例x1的增加而迅速降低,原因在于随着x1增加,富燃室出口烟气量增加,MILD燃烧室进口氧气体积分数降低,故NOx生成量相应降低。此外,NOx生成量随富燃室传热比例x2的增加而迅速增加,原因在于随着x2的增加,MILD燃烧室传热比例相应减小,温度水平相应提高。式(1)同时考虑了一次生物质气比例和富燃室传热比例对NOx生成的影响,对优化燃烧器运行具有重要意义。

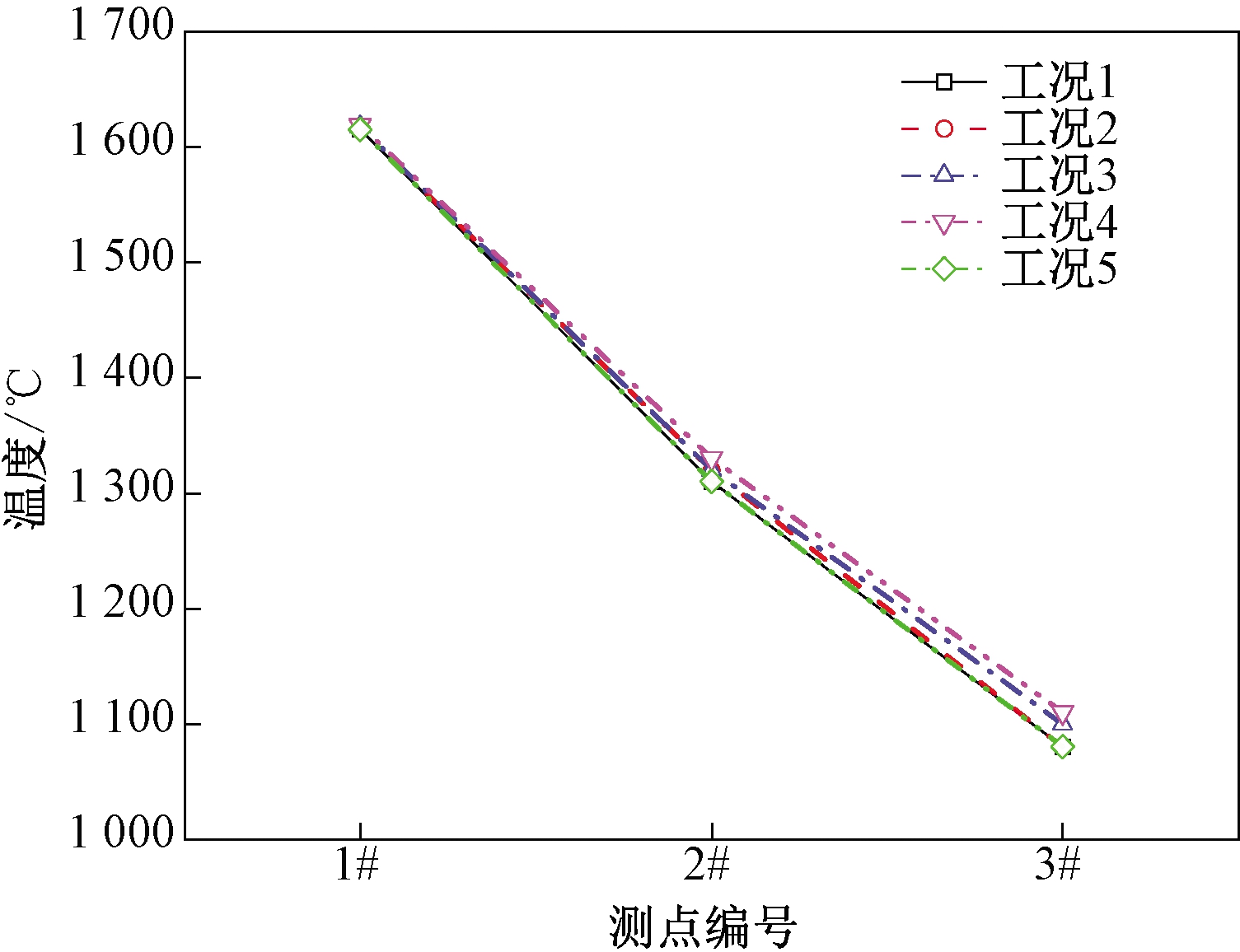

2.4 富燃室与MILD燃烧室中的温度分布

图7为各工况下富燃室内的温度分布。由图7可知,套管燃烧器附近区域温度(1#测点)在各种工况下差异不大。其原因在于富燃室使用的套管燃烧器为传统扩散燃烧器,各工况下一次生物质气和一次空气流速差别不大,且其过量空气系数均为0.9,为富燃模式,故其燃烧器出口区域着火条件和温度水平差别不大。

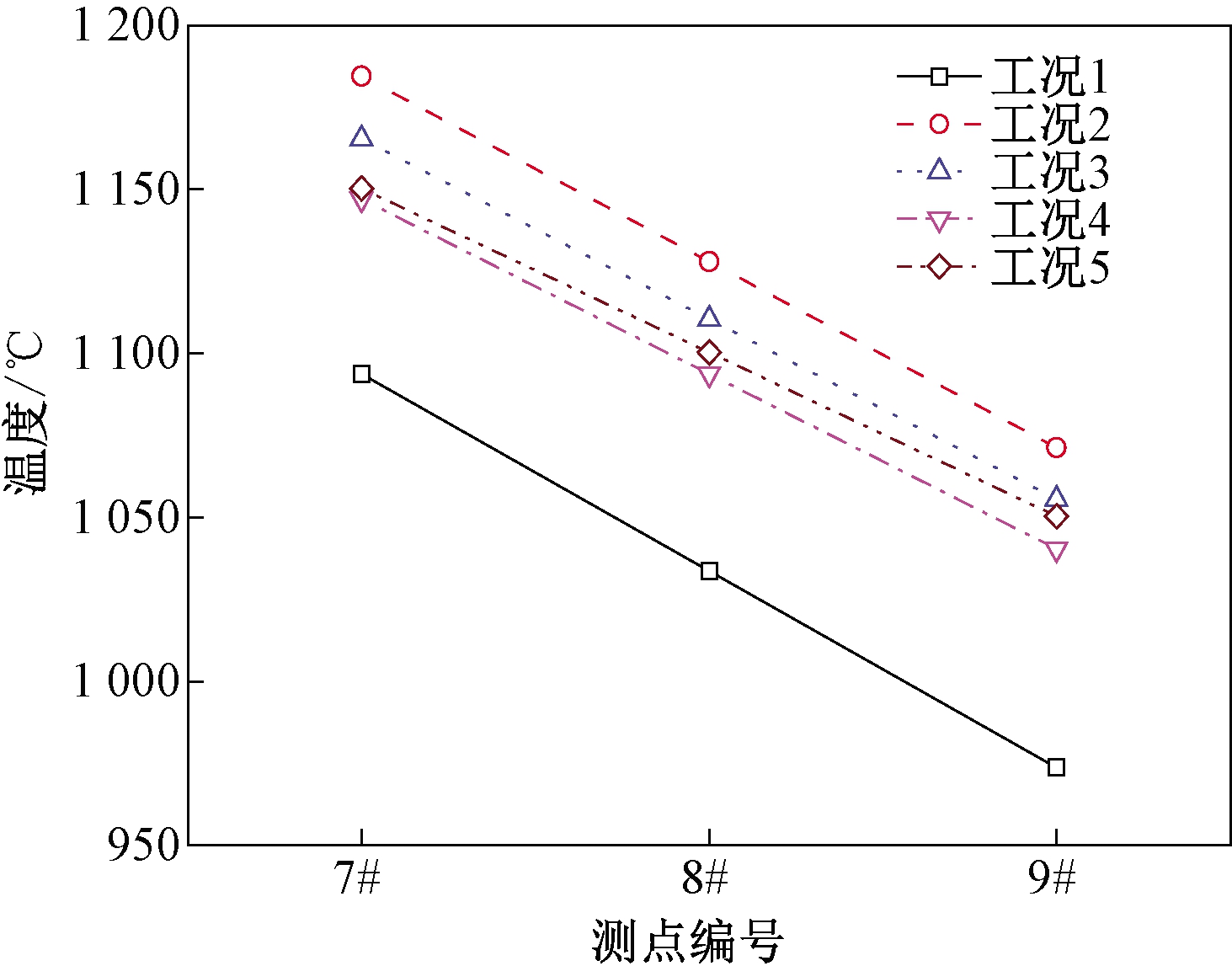

图8给出了各工况下MILD燃烧室内的温度分布。由图8可知,各工况下MILD燃烧室内的温差较小,均低于200 ℃,远低于富燃室内的温差。而由图7可知,各工况下富燃室内的温差均大于500 ℃。原因在于富燃室内的过量空气系数为0.9,运行条件接近传统燃烧,生物质气与空气射流相遇点处氧气体积分数较高,故燃烧速率大、温度水平高。相对来说,由于富燃室出口为高温高速弱还原性烟气,通过引射混合对二次空气同时进行稀释和预热,故MILD燃烧室进口即为高温低氧氧化剂。加上MILD燃烧室中氧化剂喷口和二次生物质气喷口之间距离较大(设计值为3倍氧化剂喷口直径),氧化剂射流和二次生物质气射流相遇点位置距燃烧器出口较远,射流发展相对充分、高温烟气卷吸量增加,结果导致射流相遇位置处尽管温度较高但氧气体积分数却相对较低,故燃烧速率慢、峰值温度低。正是由于MILD燃烧室的这种低氧慢反应特征,使反应区范围扩大,温度分布更趋均匀。此外,由图8还可看出,工况1条件下MILD燃烧室内的温度水平最低、温差最大。其原因在于该工况下一次生物质气比例最低,引射器出口氧化剂温度最低,氧气体积分数最高。相对氧气体积分数因素对着火的影响,温度因素对着火的影响更加突出,结果造成工况1条件下燃烧室内的温度水平最低,温差最大。

图7 5种工况下富燃室内的温度分布

Figure 7 Temperature distribution in the rich combu- stion chamber in five experimental conditions

图8 5种工况下MILD燃烧室内的温度分布

Figure 8 Temperature distribution in the MILD combu- stion chamber in five experimental conditions

3 结论

(1)本研究提出的MILD燃烧方案,可有效解决MILD燃烧的小型化应用难题,出口烟气中NOx质量浓度仅为0.15~0.68 mg/m3(干烟气),而在相同空气预热温度和相同传热量条件下,传统扩散燃烧装置的NOx质量浓度却高达38~65 mg/m3。

(2)随着一次生物质气比例x1的增加,引射器出口氧气体积分数降低、温度升高。当x1为0.3~0.4时,必须采取二次稀释措施以实现MILD燃烧;而当x1大于0.4时则无须采取二次稀释。

(3)通过二元回归得到的关系式的复测定系数为0.946,调整复测定系数为0.893,可较好地解释一次生物质气比例、富燃室传热比例等对NOx生成的影响。

(4)各工况下MILD燃烧室内的峰值温度较低,温差低于200 ℃;而在相同热功率、相同空气预热温度、相同传热量条件下,传统扩散燃烧的峰值温度高,温差大于500 ℃。

[1] 李鹏飞,米建春,DALLY B B,等. MILD燃烧的最新进展和发展趋势[J]. 中国科学:技术科学,2011, 41(2): 135-149.

[2] 崔玉峰,吕煊,徐纲,等. 无焰燃烧模型燃烧室动态特性分析[J]. 中国科学:技术科学, 2010, 40(9): 1044-1051.

[3] WEBER R,SMART J P, KAMP W V.On the (MILD) combustion of gaseous,liquid,and solid fuels in high temperature preheated air[J].Proceedings of the combustion institute, 2005,30(2):2623-2629.

[4] 代朝红,温治,朱宏祥,等. 高温空气燃烧技术的研究现状及发展趋势(上)[J]. 工业加热, 2002(3): 14-18.

[5] 代朝红,温治,朱宏祥,等. 高温空气燃烧技术的研究现状及发展趋势(下)[J]. 工业加热, 2002(4): 11-16.

[6] 黄锦耀,严诗伦,陈朝阳. EGR对二甲醚HCCI发动机燃烧特性的影响[J]. 郑州大学学报(工学版), 2018, 39(1): 24-28.

[7] 蒋绍坚,彭好义.高温空气燃烧新型锅炉及特性分析[J].热能动力工程,2000,15(4):348-351.

[8] TSUJI H,GUPTA A K,HASEGAWA T,et al.High temperature air combustion:from energy conservation to pollution reduction[M]. Boca Raton: CRC Press, 2003.

[9] 孟庆新. 高温空气燃烧技术在隧道窑中的应用分析[J]. 耐火材料,2015, 49(2): 156-160.

[10] 陈小娟,蒋继锐. 无焰燃烧技术在环形套筒窑中的应用[J]. 耐火与石灰,2012, 37(6): 10-12.

[11] 余跃,温治,楼国锋,等. 无焰燃烧技术的研究现状[J]. 金属热处理. 2012, 37(10): 65-70.

[12] 王昆,臧鹏,邢双喜,等. 基于驻涡稳定的无焰燃烧室实验研究[J]. 燃气轮机技术,2014, 27(3): 14-18.

[13] 臧鹏,张克舫,崔玉峰,等. 基于凹腔驻涡的无焰燃烧室数值模拟[J]. 工程热物理学报, 2012, 33(9): 1615-1618.

[14] 毛艳辉,徐纲,房爱兵,等. 燃气轮机无焰燃烧技术的研究进展[J]. 热能动力工程,2011, 26(5): 501-506.

[15] 王爱华,蔡九菊,王连勇,等. 高温空气燃烧技术进展与应用[J]. 中国冶金,2006(8): 1-5.

[16] 王蓓蓓,李雅超,赵盛楠,等. 基于区块链的分布式能源交易关键技术[J]. 电力系统自动化, 2019, 43(14): 53-64.

[17] 韩中合,祁超,向鹏,等. 分布式能源系统效益分析及综合评价[J]. 热力发电,2018, 47(2): 31-36.

[18] 金红光,隋军,徐聪,等. 多能源互补的分布式冷热电联产系统理论与方法研究[J]. 中国电机工程学报,2016, 36(12): 3150-3161.

[19] 刘满平. 我国天然气分布式能源发展的制约因素及政策建议[J]. 中国石油和化工经济分析, 2013(12): 13-16.

[20] 徐建中,邓建玲. 分布式能源定义及其特征[J]. 华电技术, 2014, 36(1): 3-5.

[21] 熊超,程小矛. 分布式能源梯级利用:钢铁工业“十二五”节能的重要方向[J]. 冶金经济与管理, 2011(6): 9-11.