0 引言

离子渗氮被广泛用于钢铁材料的表面氮化处理,在提高材料表面硬度的同时,也得到了较好的抗腐蚀性能。其中渗氮层的深度取决于渗氮工艺,如渗氮的时间、温度等,同时也取决于材料本身的特性[1-2]。因此,不同的材料在不同的渗氮工艺下有不同的渗氮层深,而渗氮层的深度是评价渗氮效果的重要指标之一。现阶段,主要通过硬度法[3]和金相法[4]评价渗氮层深度。由于硬度法和金相法都需要在渗氮热处理后从被测工件上取样或随炉制样,并制备成标准的金相试样以供测试,所以两种方法都属于有损测试的范畴。同时,测试过程只能进行抽样测试,无法满足产品的全覆盖检测。

现阶段,可靠的渗氮层深度的无损检测方法较少,主要有磁巴克豪森[5-8]和超声背散射[6]两种方法,并且这两种方法的测试可靠性仍需进一步验证。磁巴克豪森法基于铁磁性材料在交变磁场作用下,材料内部的磁畴发生翻转产生噪声信号。然而,材料内的位错密度[5]、空位数量[6]、温度[7]以及残余应力状态[8]都直接影响磁畴的翻转能力,所以仅依靠磁畴运动状态来评价渗氮层的深度,存在一些尚未解决的问题。表面渗氮热处理过程会造成表面晶粒尺寸细小而内部晶粒尺寸粗大,因此超声信号在渗氮层和基体的边界上会形成背散射信号。超声背散射方法依靠晶粒边界对超声波的散射能力来评价渗氮层深度[9-11],但是这种方法要求热处理后的渗氮钢具备清晰的渗氮层边界,所以超声背散射法无法满足大部分的钢铁材料的渗氮层深度检测。

近年来,一些研究人员尝试用表面波来评价金属表面硬化层。表面波是半无限大弹性介质的自由表面传播的超声波,表面波的传播深度约为其一个波长λ,其中λ=c/f,c为表面波传播速度,f为频率。表面波的传播深度和其频率有关,低频的表面波传播深度要大于高频的表面波传播深度。表面波在均匀材料中是非频散的,而表面各向异性层的存在会导致表面波产生频散,利用不同频率的表面波可检测不同深度范围内的材料特性。Singer等[12]利用脉冲激光在金属表面激励出宽频的表面波来检测硬化层的深度。Schneider等[13]利用激光超声表面波,建立了表面波传播速度和钢铁硬化层深度的关系。而现阶段硬化层深度的检测主要用于有明显的材料组织变化的金属,对于渗氮、渗碳层的检测较少。由于渗氮层与基体材料的边界不明显,变化趋势较为平缓且渗层中材料的弹性模量变化较小,另外渗层中会受到组织结构、残余应力、粗糙度等因素的影响,所以渗层深度的激光超声测量还存在一些问题。

本文通过脉冲激光在渗氮的40Cr钢表面激励出宽频的表面波,利用激光干涉仪在等间隔的位置上接收表面波,然后利用二维傅里叶变换方法提取出表面波的频散曲线。通过对比不同深度渗氮层上的表面波频散特性来确定渗氮层的深度。本研究初步为渗氮层深度的测量提供了一种非接触、无损的检测方法。

1 实验

1.1 试样制作

实验选用尺寸为90 mm×25 mm×15 mm的40Cr钢作为研究对象,其化学成分如表1所示。试样先调质处理,再去除因调质引起的表层氧化皮,最后进行渗氮处理。试样调质的工艺流程如图1所示。试样采用钟罩式LDM-200型真空离子渗氮炉进行渗氮处理,具体渗氮过程:将清洗干净的试样置于炉中,放下炉罩,关闭排气孔,抽取炉中空气,通入氨气清洗真空炉,启动电源,调节合适参数,打开冷却水开关,升温阶段向炉内通入少量氨气,当炉内温度达到工艺温度550 ℃时,将控制方式切换为“自动”,设置通入氨气速率为400 mL/min,试样保温时间分别为6、12、18、24 h,关闭渗氮炉,试样随炉冷却,取出试样。

表1 40Cr钢质量分数

Table 1 Mass fraction of 40Cr steel %

w(C)w(Cr)w(Si)w(Mn)w(Ni)w(Fe)0.370.900.280.600.04余量

1.2 硬度法测定渗氮层深

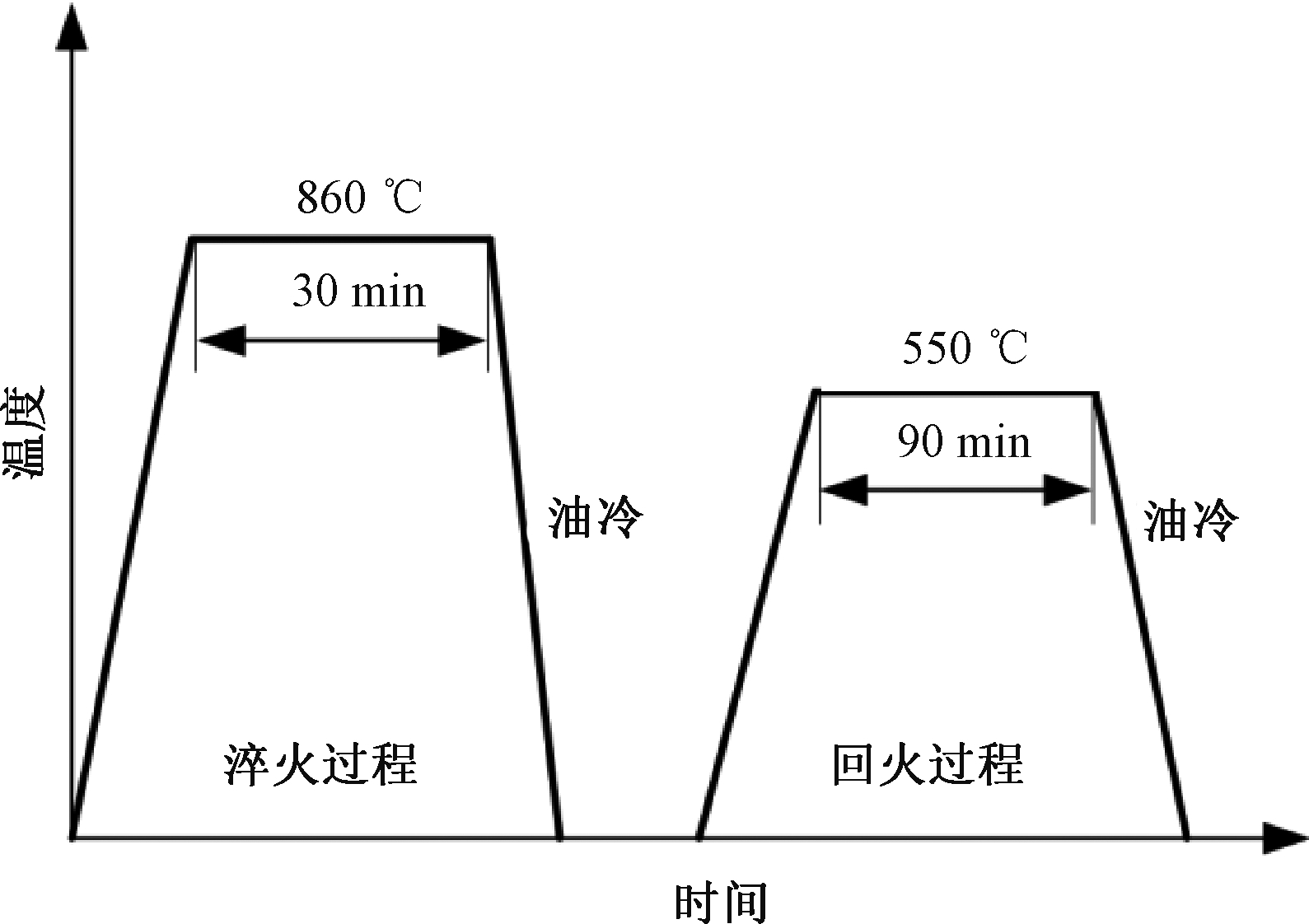

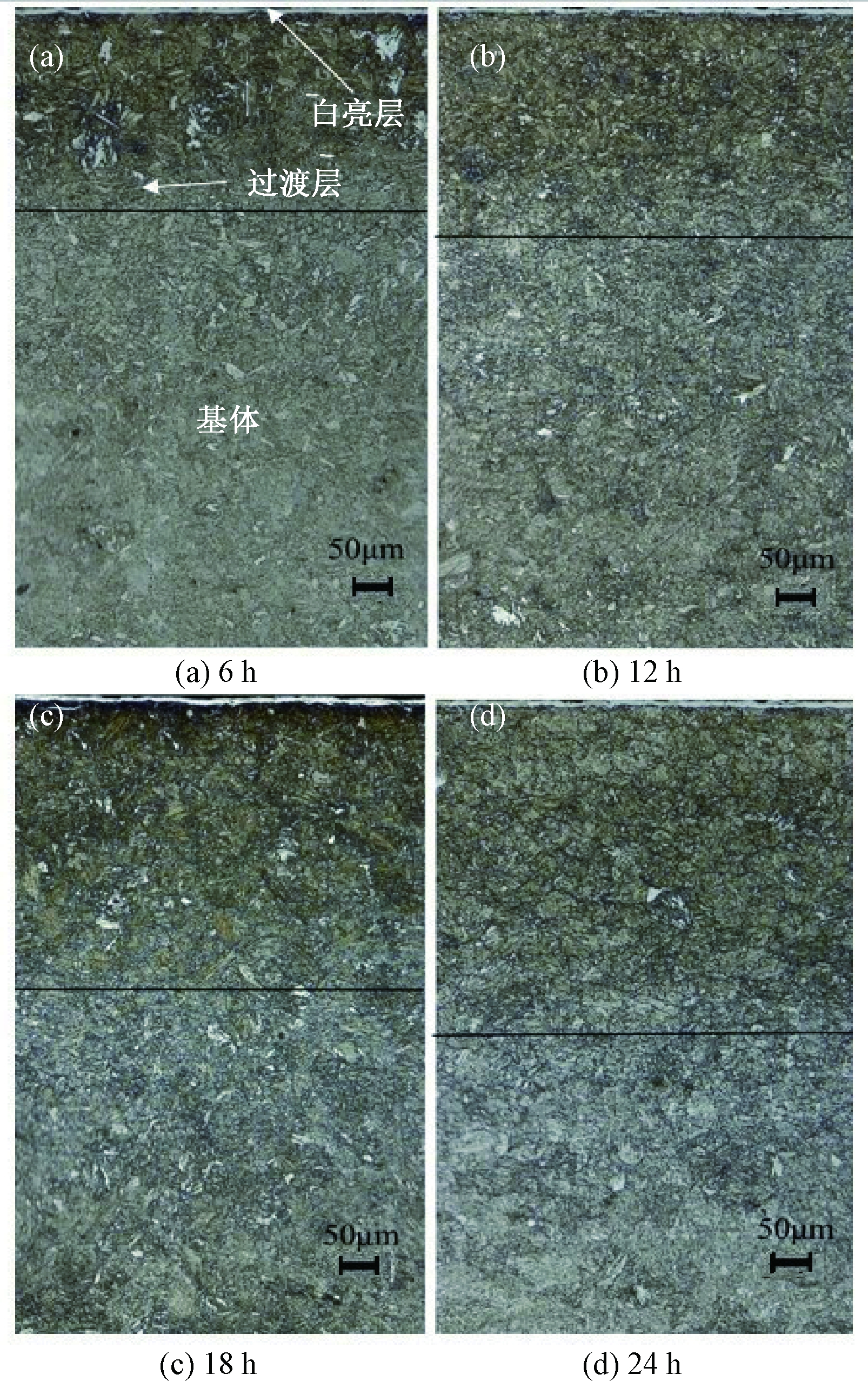

将渗氮处理后的试样用线切割的方式沿垂直渗氮表面切取一部分,将截面依次在120#、200#、400#、800#、1 200#砂纸上打磨,然后抛光。利用显微硬度计对试样的表面和截面进行硬度测试。硬度测试选取正四棱角锥体的金刚石压头,压头的两对角线的夹角为136°,施加在试样上的实验载荷为0.2 kg,保荷时间为10 s。沿表面向心部依次测量硬度,同一深度下测量3个点的硬度,取平均值作为该深度下的硬度。硬度测试方法采用钢铁零件渗氮层深度测定和金相组织检验标准,得到不同试样的硬度梯度图,如图2(a)所示。

图1 40Cr钢调质工艺

Figure 1 Tempering technology of 40Cr steel

图2 不同渗氮时间试样硬度梯度图及表面硬度

Figure 2 Hardness gradient diagram and surface

hardness of samples with different nitriding time

由图2(a)可知:经调质处理后的40Cr钢的心部硬度约为320.5 HV0.2,随渗氮时间的增加,渗氮层深度也相应增加。将高于基体硬度50 HV0.2所对应的深度作为试样渗氮层的有效深度[14],渗氮时间在6、12、18、24 h下的试样渗氮层深度分别为275、325、394、472 μm。由图2(b)可知:渗氮时间在6、12、18和24 h下的试样表面的硬度值分别为790、770.2、763.2、748.5 HV0.2。随渗氮时间的增加,表面硬度下降,这是由于长时间加热保温,Cr元素流失严重,导致高硬度的CrN含量下降,所以试样表面硬度下降[4]。

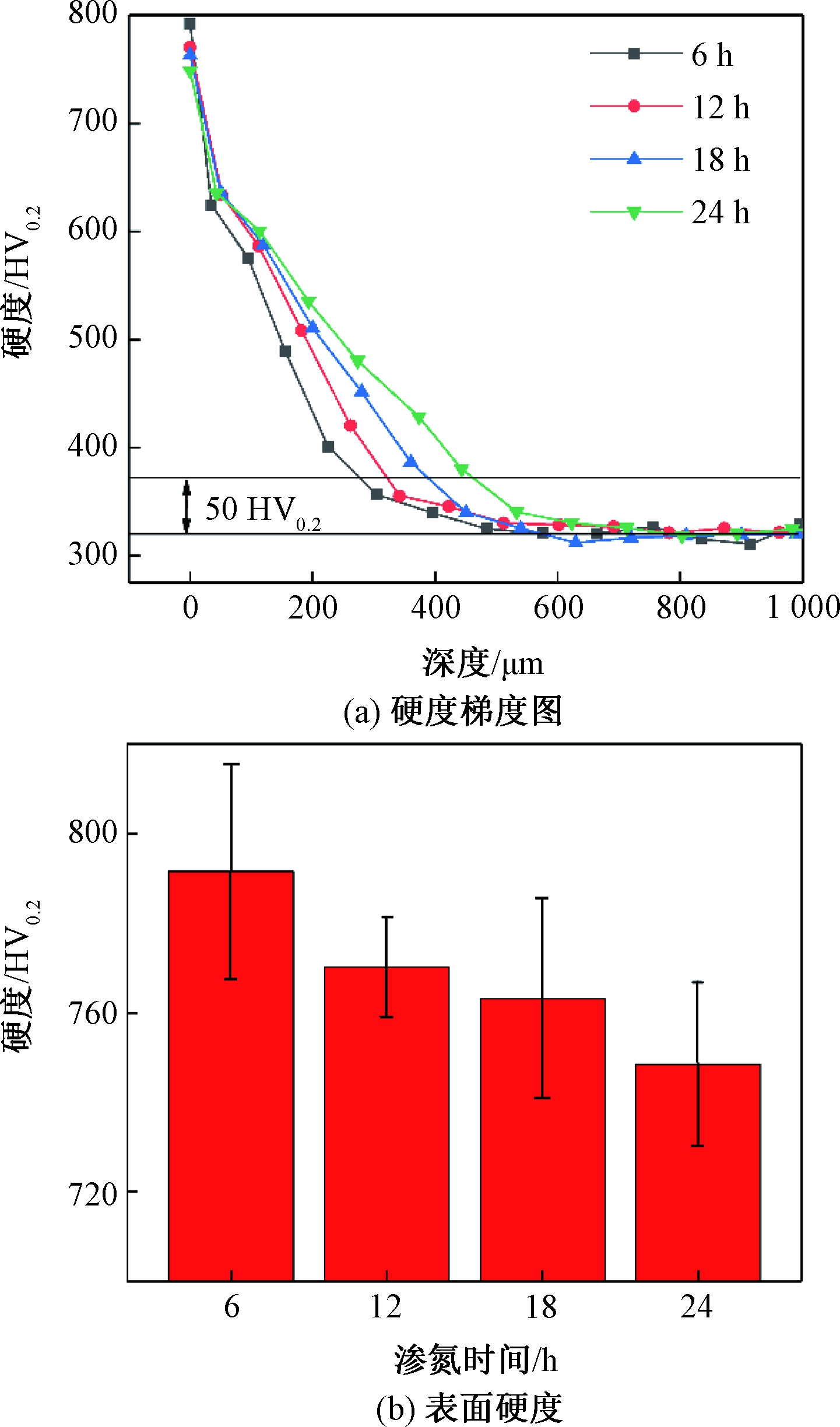

1.3 金相法测试渗氮层深

将抛光后的试样用体积分数为4%硝酸酒精溶液腐蚀10 s,在金相显微镜下观察得到不同渗氮时间试样的金相组织如图3所示。

图3 不同渗氮时间试样金相图

Figure 3 Different nitriding time sample metallography

由图3可知,40Cr钢经调质处理后组织为回火索氏体,渗氮后的40Cr钢表面有一定深度的白亮层,然后有较深的过渡层,最后到达心部的基体组织。随渗氮时间的增加,渗氮层深度不断增加,但渗氮层和基体的分界面变得模糊,因此较难确定出渗氮层的深度,从图中大体看出渗氮时间在6、12、18、24 h下的试样渗氮层深度分别为260、302、370、450 μm。所以,金相法测量渗氮层深度存在测量误差大、人为因素影响较大的缺点。

2 激光超声检测

硬度法和金相法测量渗氮层深度是常用的有损检测方法。硬度法在检测渗氮层深度时较为客观准确,但效率较低;金相法在判断渗氮层深度时受人为因素影响较大。因此,本文选用硬度法测量的渗氮层厚度结果作为激光超声评价渗氮层厚度的参考数据。

激光超声检测是利用脉冲激光在金属表面激励出超声波,超声波的激励机制根据脉冲激光的能量大小分为热弹机制和烧蚀机制。通常当激光功率密度大于107 W/cm2时,激光超声的激励机制为烧蚀机制,而当功率密度小于107 W/cm2时,超声波的激励机制为热弹机制。由于在烧蚀机制情况下会对金属表面产生烧伤,所以在本研究中采用单脉冲能量小于2 mJ的脉冲激光器,避免对金属表面产生破坏。

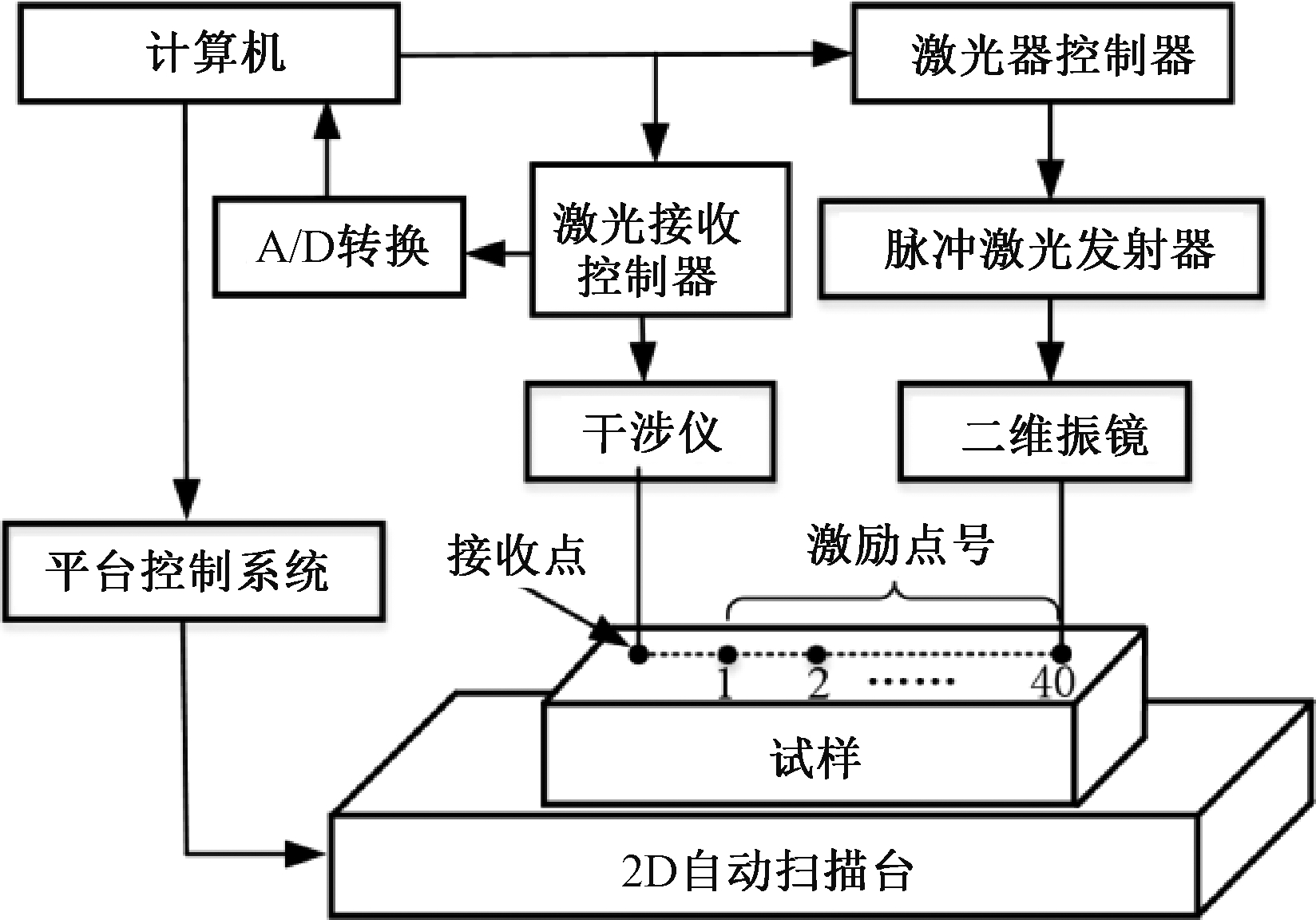

2.1 激光超声检测平台

图4所示为激光超声检测设备,其主要由脉冲激光发射器、连续激光干涉仪、自动扫描台等组成。脉冲激光发射器为WEDGE 1064 HB,其单脉冲能量最大为2 mJ,波长为1 064 nm,脉冲宽度为1.6 ns,脉冲激光激励源为点光源,直径约为0.2 mm。连续激光干涉仪为BOSSA NOVA TECH QUARTET FH,激光波长为532 nm,检测频带为1~20 MHz,光斑直径约为200 μm,焦点距离为100 mm,激光能量为1 W,表面位移灵敏度为5×10-6 nm/Hz1/2。自动扫描台行程为400 mm×400 mm,可以实现x轴及y轴方向的移动,定位精度小于4 μm。激光控制器控制脉冲激光发射器发射脉冲激光,同时同步信号触发激光干涉仪接收超声信号。当超声波通过激光干涉仪时,超声信号被激光干涉仪接收,并且通过数据采集卡将超声信号转换并保存在计算机中,数据采集卡的最大采样率可达2 500 MS/s。

图4 激光超声设备

Figure 4 Laser ultrasonic equipment

在采集试样数据时,首先将激光干涉仪和试样置于自动扫描台的合适位置,调节自动扫描台位置,使干涉仪的接收点与脉冲激光的激励点相重合,然后将自动扫描台向背离脉冲激光器的方向等间隔移动,移动步距为0.2 mm。在每个激励点上采集60次平均后的超声波信号,信号的采样频率为625 MHz,采样长度为4 000点。每个试样采集40个等间距点上的超声波信号,接收点和激励点的分布情况如图5所示。

图5 接收点和激励点的分布情况

Figure 5 Distribution of receiving point and

excitation point

2.2 激光超声检测结果

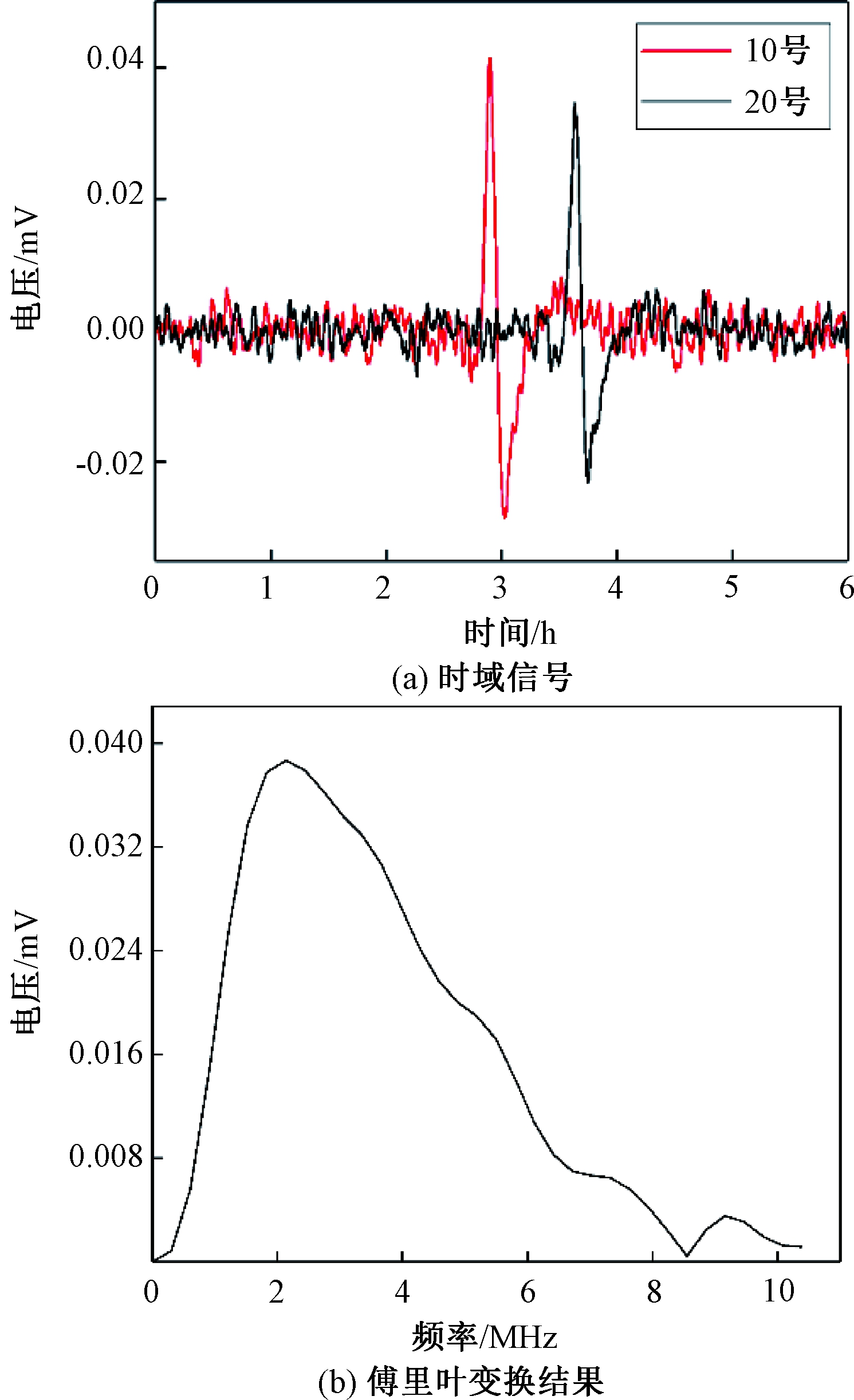

图6(a)为渗氮时间6 h的试样10号和20号激励点下接收到的时域信号图。由图6(a)可知,随着表面波传播距离的增加,表面波的幅值有一定程度的衰减。对10号激励点接收到的表面波信号进行快速傅里叶变换(FFT),得到信号频谱如图6(b)所示。从图6(b)中可以看出,表面波信号的中心频率在2.2 MHz左右,信号的频带宽度为1.0~5.2 MHz。

图6 激光超声在渗氮时间6 h的试样得到的时域

信号及傅里叶变换结果

Figure 6 The time-domain signal diagram and fourier

transform result of laser ultrasound on the samples

with nitriding time of 6 h

二维傅里叶变换是将信号从时间-空间域变换到频率-波数域,从而在频率-波数域上将超声波模态分开,根据式(1),对于沿特定方向x传播的全场信号f(t,x),经过二维傅里叶变换后,可得到信号在频率-波数域的信息[15]。

F(ω,k)=![]()

(1)

式中:t为时间,s;x为空间位置,m;k为波数,m-1;ω为角频率,rad/s;F(ω,k)为经过变换后的频率-波数谱。

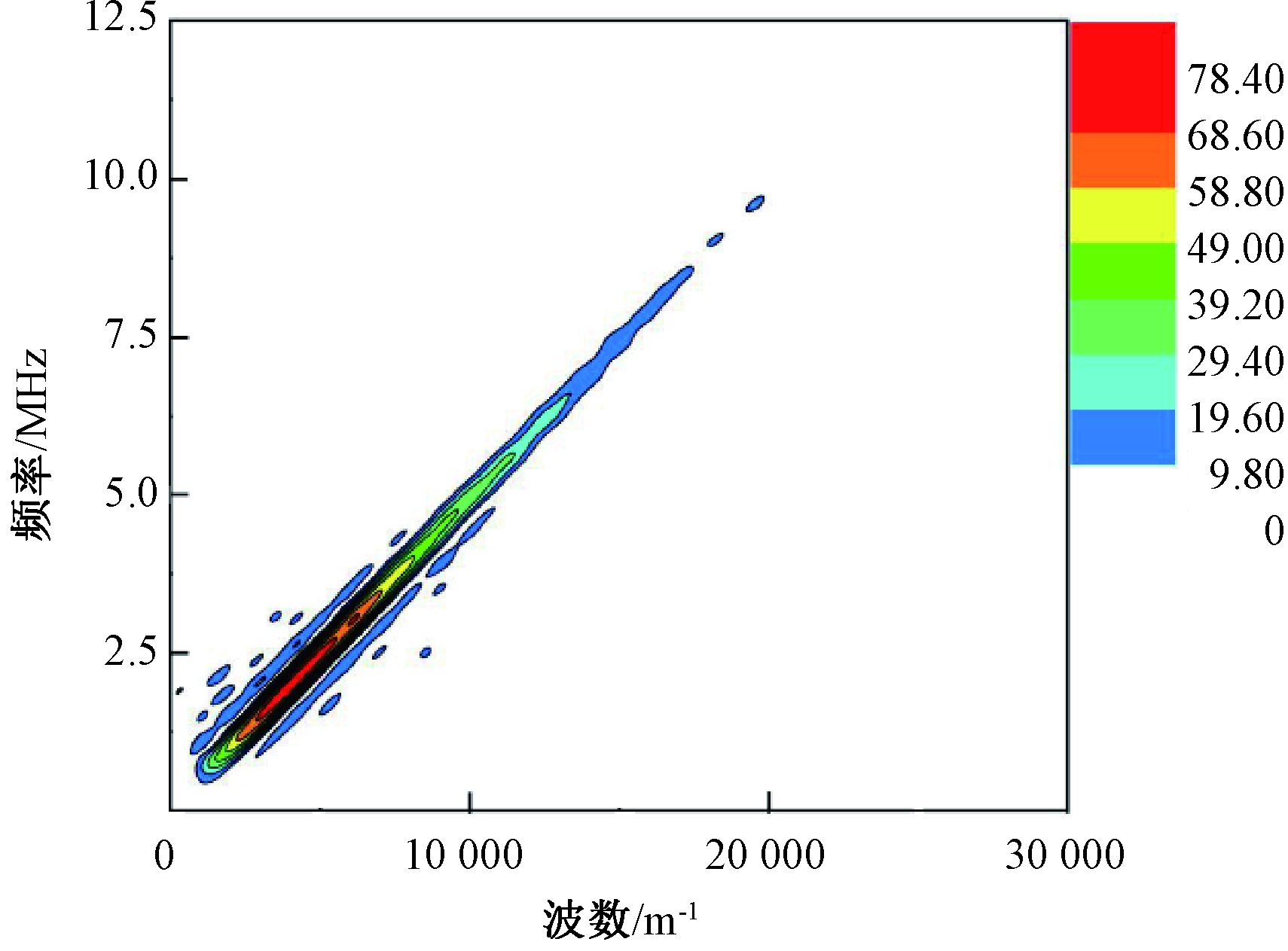

为了获得表面波的频散曲线,将试样表面上等间隔采集到的40个点的数据进行二维傅里叶变换,可以得到表面波在频率-波数域上的分布状态。渗氮时间为6 h试样上的时域信号经二维傅里叶变换的结果如图7所示。

图7 渗氮时间6 h试样二维傅里叶变化得到的表面

波波数-频率-幅度谱

Figure 7 Surface wave number-frequency-amplitude

spectrum obtained by two-dimensional Fourier transform

of the sample with nitriding time of 6 h

由图7可知,表面波信号存在较宽的频率范围,其中心频率在2.2 MHz左右,与图6(b)中的傅里叶变换结果一致。为提取出表面波的频散曲线,根据二维傅里叶变换结果提取出不同频率下的最大幅值,其最大幅值对应的波数和频率即为该表面波的频散曲线。通过式(2)将表面波的波数和频率关系转变为相速度和频率的关系,得到不同渗氮时间试样的表面波频散曲线,如图8所示。

(2)

式中:λ为波长,m;f为频率,Hz;vp为相速度,m·s-1。

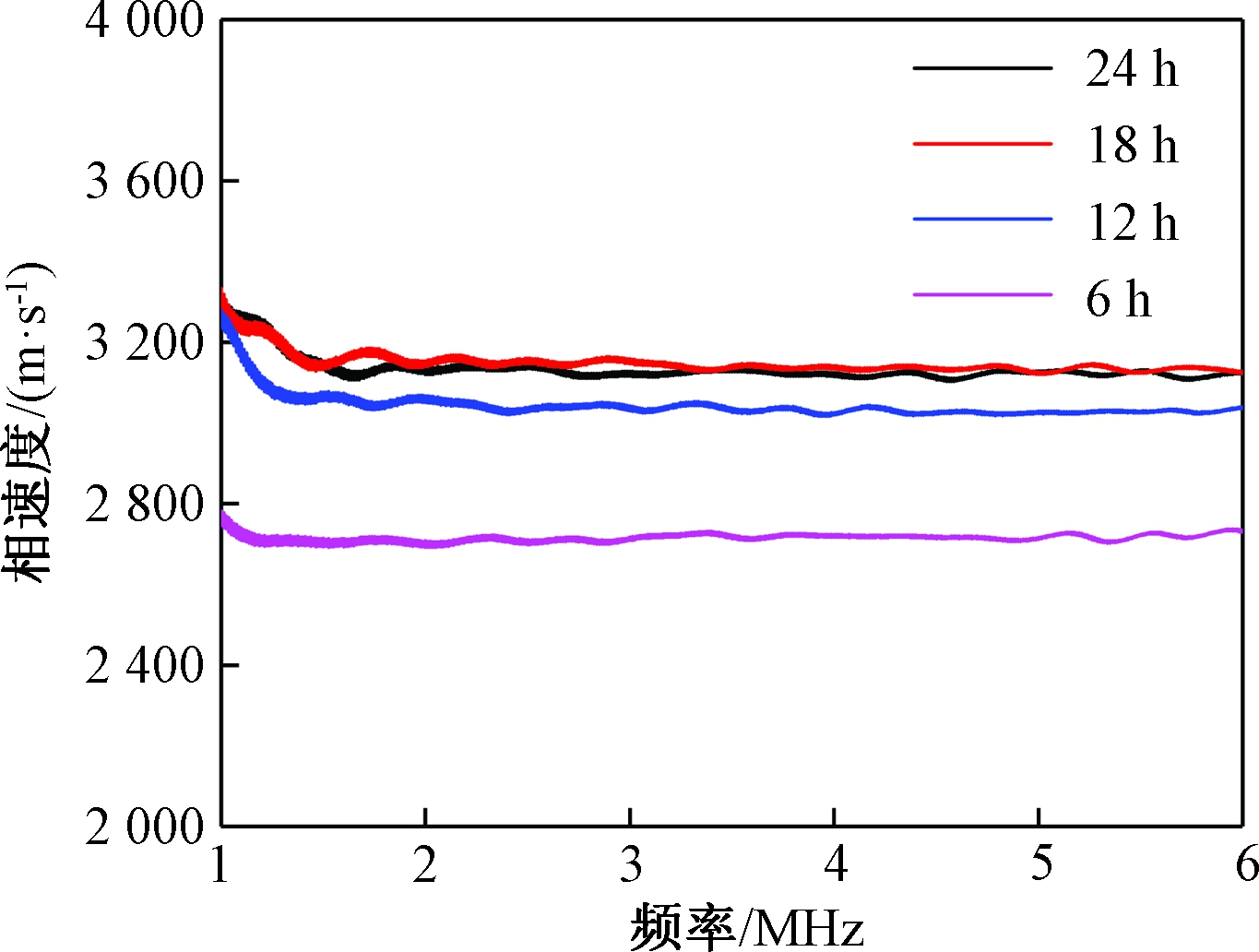

图8 各试样频散曲线

Figure 8 Frequency dispersion diagram of each sample

由图8可知,表面波在1 MHz时有较大的频散,在高频时表面波的速度变化不大,表面波的速度随频率的增加呈减小的趋势;随着渗氮时间的增大,表面波的速度逐渐变大;表面波在渗氮时间18 h和24 h的试样上的传播速度较为接近,说明当渗氮层增加到一定深度范围后,表面波的传播速度将不再发生变化。因此,在检测渗氮层较深的渗氮钢时,利用表面波速度的变化来评估将会受到限制。由硬度法确定的渗氮时间18 h的渗氮钢渗层深度约为394 μm,所以在渗氮层深度小于394 μm时,表面波的传播速度和渗氮层深度有一定的对应关系,通过这种对应关系就可以近似得到渗氮层的深度。另外,在渗氮层深度由275 μm变为325 μm时,表面波速度变化约为300 m/s,而在渗氮层深度由325 μm变为394 μm时,表面波速度变化仅为100 m/s,因此表面波在较浅渗氮层中的传播速度变化幅度更大,利用表面波测量渗氮层的深度就更灵敏。由于能效的原因,渗氮钢的渗氮时间通常在6 h左右,其渗氮层深度也在275 μm左右。

下一步研究工作,将制作渗氮时间2、4、6、8、10、12 h的渗氮钢40Cr试样,以建立更加完善的表面波速度和渗氮层深度的对应关系。

3 结论

通过脉冲激光在不同渗氮层深度的渗氮钢40Cr表面激励出表面波,利用激光干涉仪接收表面波信号,采用二维傅里叶变换提取出表面波的频散曲线并进行分析,得到如下几点结论:

(1)随渗氮层深度的增加,表面波传播速度逐渐降低,当渗氮层深度达到394 μm时,表面波传播速度不再发生变化。在渗氮层深度小于394 μm时,表面波传播速度有较大的变化,其检测灵敏度较高。

(2)激光超声表面波检测渗氮层深度是一种潜在的可行方法,其可靠性需进一步研究和验证。

[1] ZHECHEVA A,SHA W,MALINOV S,et al.Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods[J].Surface and coatings technology, 2005,200(7):2192-2207.

[2] TONG W P,HAN Z,WANG L M,et al.Low-temperature nitriding of 38CrMoAl steel with a nanostructured surface layer induced by surface mechanical attrition treatment[J].Surface and coatings technology,2008,202(20):4957-4963.

[3] 邹云,桑振宽,李大磊,等.304不锈钢水射流强化工艺的多目标优化设计[J].表面技术,2018,47(2):25-29.

[4] 钟厉,马晨阳,韩西,等.40Cr钢循环离子渗氮工艺及渗层硬度研究[J].表面技术,2017,46(2):154-158.

[5] BAAK N,SCHALDACH F,NICKEL J,et al.Barkhausen noise assessment of the surface conditions due to deep hole drilling and their influence on the fatigue behaviour of AISI 4140[J].Metals, 2018,8(9):720-731.

[6] LIU J,TIAN G Y,GAO B,et al.Domain wall characterization inside grain and around grain boundary under tensile stress[J].Journal of magnetism and magnetic materials, 2019,471:39-48.

[7] DING S,WANG P,LIN Y,et al.Reduction of thermal effect on rail stress measurement based on magnetic Barkhausen noise anisotropy[J].Measurement, 2018,125:92-98.

[8] BOBYLEV S V,OVID′KO I A.Stress-driven migration of deformation-distorted grain boundaries in nanomaterials[J].Acta materialia, 2015,88(15):260-270.

[9] EL RAYES M M,EL-DANAF E A,ALMAJID A A.Characterization and correlation of mechanical,microstructural and ultrasonic properties of power plant steel[J].Materials characterization, 2015,100:120-134.

[10] EL RAYES M M,EL-DANAF E A,ALMAJID A A.Ultrasonic characterization of heat-treatment effects on SAE-1040 and -4340 steels[J].Journal of materials processing technology, 2015,216:188-198.

[11] DU H L,LONSDALE C,OLIVER J,et al.Evaluation of railroad wheel steel with lamellar duplex microstructures using diffuse ultrasonic backscatter[J].Journal of nondestructive evaluation, 2013,32(4):331-340.

[12] SINGER F,KUFNER M.Model based laser-ultrasound determination of hardness gradients of gas-carburized steel[J].NDT & E international, 2017,88:24-32.

[13] SCHNEIDER D,BRENNER B,SCHWARZ T.Characterization of laser hardened steels by laser induced ultrasonic surface waves[J].Journal of nondestructive evaluation, 1995,14(1):21-29.

[14] 中华人民共和国国家质量监督检验检疫总局.钢铁零件 渗氮层深度测定和金相组织检测:GB/T 11354—2005[S].北京:中国标准出版社,2005.

[15] 韩晓辉,李阳,周庆祥,等.兰姆波在搭接焊缝上的干涉[J].机械工程学报,2017,53(10):87-93.