0 引言

随着机械设备轻量化要求的提高,超轻镁锂合金在航空航天、3C、医疗等领域得到了很好的应用。这得益于其比强度和比刚度高、密度小及易于回收等优异性能。但是,由于镁锂合金强度低、耐腐蚀性较差,限制了其广泛应用[1]。因此,如何提高镁锂合金的机械性能和耐腐蚀性能亟需解决。通常改善材料机械性能和耐腐蚀性能的手段为合金化[2]、热机械处理(如轧制、挤压)[1]和表面涂层[3]等,但这些方法各有不足,例如,合金化容易造成元素污染和浪费、热机械处理损害材料塑性、材料表面的涂层较脆且易脱落。近年来,表面严重塑性变形强化技术被提出以解决这些问题,通过对材料进行处理达到了提高材料的机械和耐腐蚀性能的目的。

当前在金属材料表面获得表面严重塑性变形层的技术主要包括喷丸[4]、激光冲击强化[5]和UNSM等。UNSM是一种新兴的冷加工方法,与其他表面变形强化技术相比,能够改善材料的表面形态,具有操作简单、环保、可控性强等优点。最近,部分学者研究了UNSM技术对镁合金的机械性能和耐腐蚀性能影响。Hou等[6]利用UNSM处理AZ31B镁合金,结果表明UNSM可以显著改善镁合金的力学性能而不损害其腐蚀速率。Amanov等[7]利用UNSM处理AZ91D镁合金,在其表面产生约100 μm厚的纳米晶层,UNSM处理后的试样摩擦减少了23%,磨损减少了30%。

目前,利用UNSM技术强化镁合金的研究较少,特别是双相镁锂合金。虽然前人已经做了一些工作,但对于工艺参数的多因素影响及影响程度的研究很少,没有得到合适的镁合金处理工艺参数。因此,本文采用正交试验法,研究UNSM工艺参数对表面硬度、表面粗糙度和硬化层深度的综合影响,并对影响因素进行显著性分析,优选出适合LA106镁锂合金的UNSM工艺参数。

1 试验方案

1.1 强化设备及方法

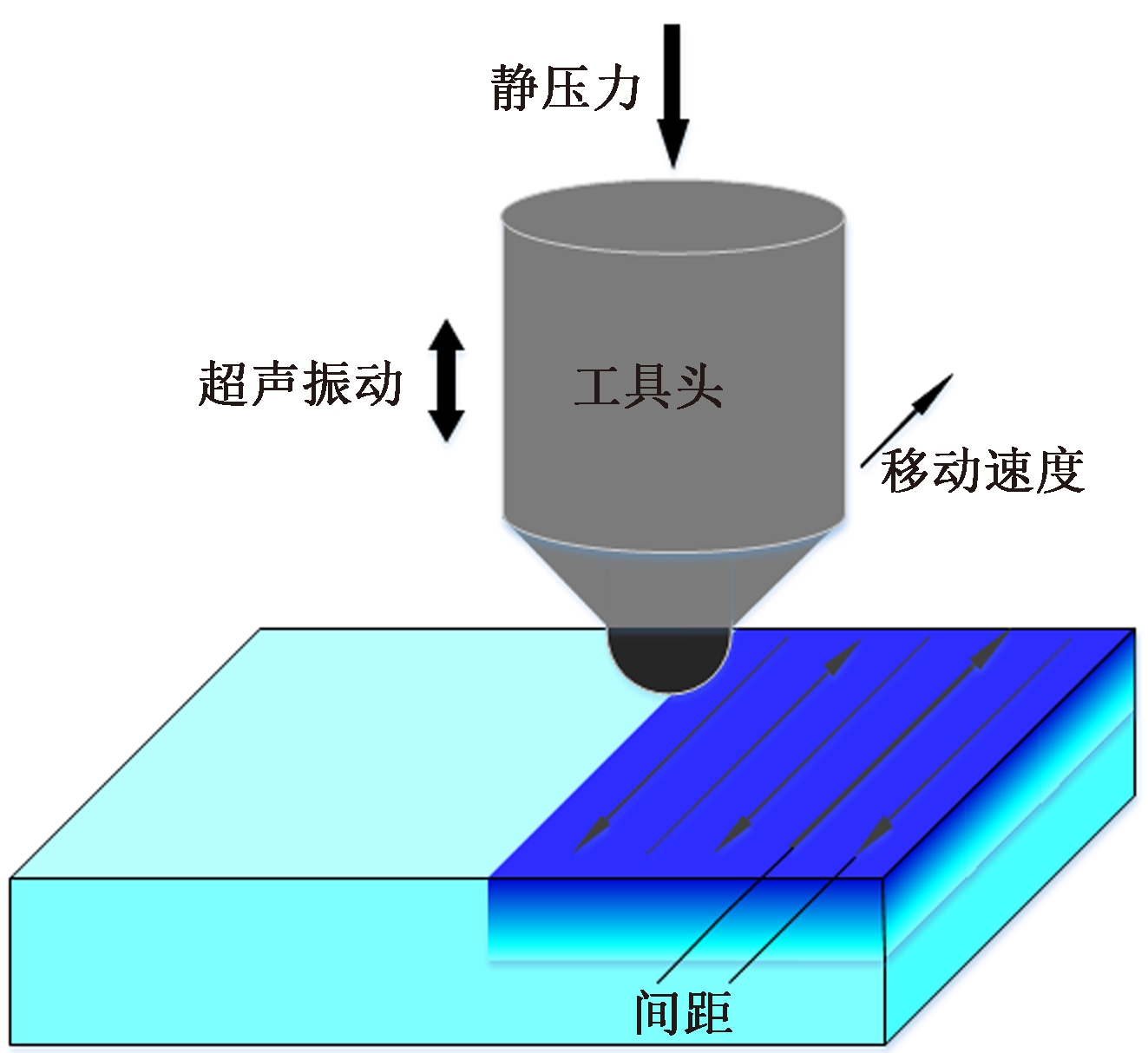

试验材料选用中国铝业股份有限公司提供的铸态LA106镁锂合金,其化学成分(以质量分数计)为:Li含量10.02%,Al含量5.69%,Er含量0.08%,Mg余量。首先对镁锂合金进行均匀化处理,处理工艺为573 K下保温12 h;然后对试样进行轧制处理,轧制总变形量约为30%,道次下压量约为5%;最后对轧板进行UNSM处理。UNSM处理试验设备的主要性能指标:移动速度为1 000~3 500 mm/min,间距为0.05~0.3 mm,静压力为0.05~0.35 MPa,工具头直径为14 mm,振幅为10 μm。试验处理示意图如图1所示,其工作原理为:在静压力的作用下,超声波引起工具头产生超声频振动连续冲击工件表面,从而进行加工。为了得到合适的工艺参数,采用正交试验方法对影响强化效果的因素进行科学地分析[8]。对UNSM处理强化效果起主要作用的3个因素为静压力、移动速度和间距,其中各试验因素均安排3个水平量,因素和水平表如表1所示。

图1 UNSM处理示意图

Figure 1 Schematic of the UNSM process

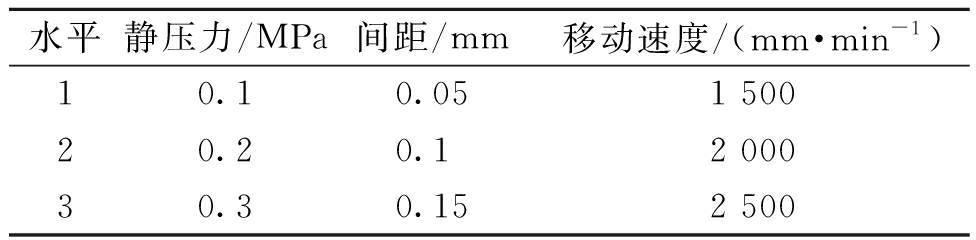

表1 因素和水平

Table 1 Factors and levels

水平静压力/MPa间距/mm移动速度/(mm·min-1)10.10.051 50020.20.12 00030.30.152 500

基于3因素3水平,选用L9(34)正交表。试样经UNSM技术强化处理后,其硬度和粗糙度都发生了不同程度的改变,硬度和硬化层深度在一定程度上影响着材料的力学性能,表面粗糙度对材料的疲劳性能和耐腐蚀性能具有明显影响[9-10]。因此,试验性能指标为材料的表面硬度、表面粗糙度和硬化层深度。

1.2 表征设备及方法

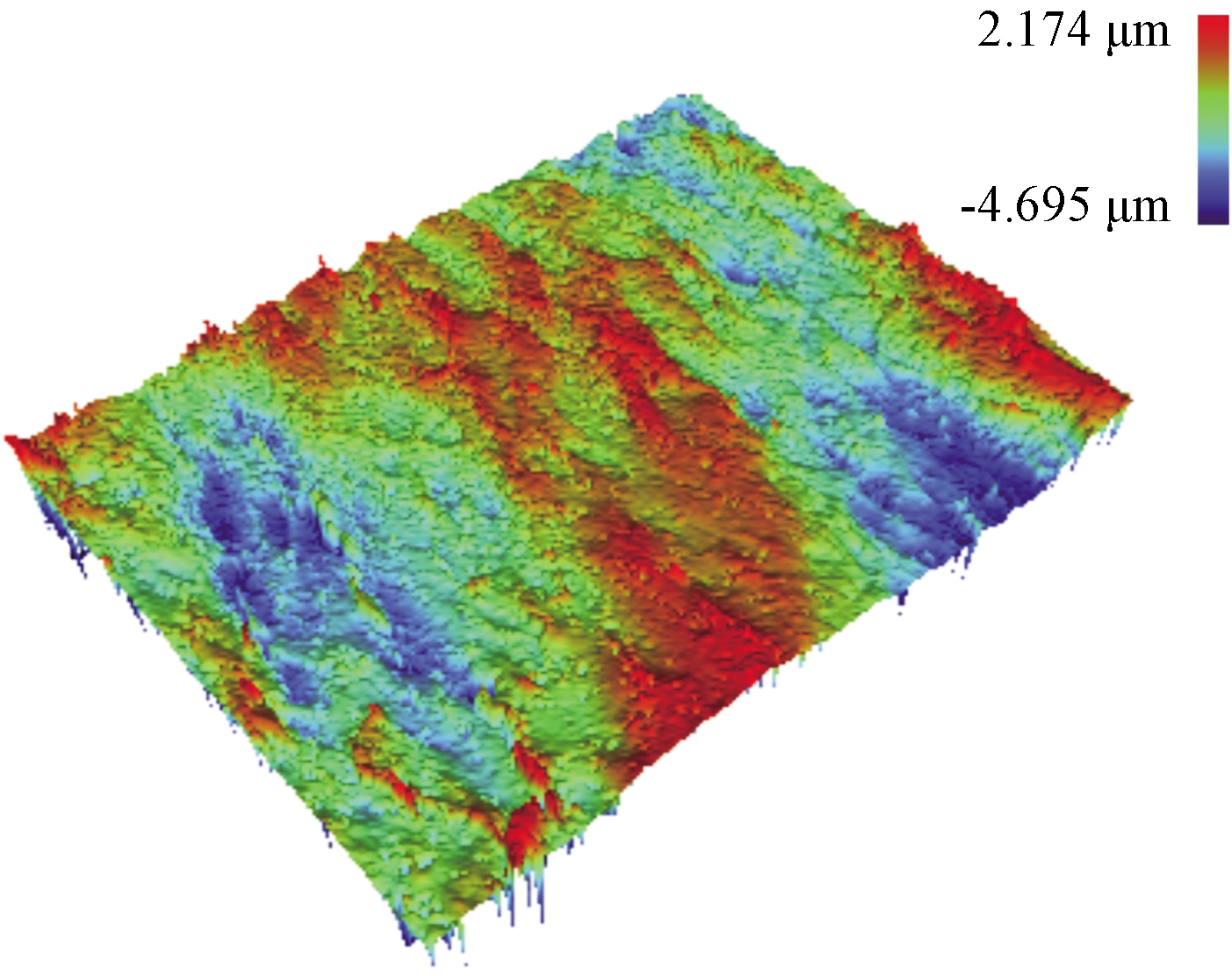

利用Bruker Nano Inc公司的NPFLE型三维表面形貌测量系统测定试样的表面粗糙度(Ra),测试面积为472 μm×629 μm。试样的三维形貌如图2所示。为确保试验结果的可靠性,每个试样均测试5次。

图2 7号试样的三维形貌

Figure 2 3D topography of sample No. 7

使用HV-1000型维氏显微硬度计测定经过UNSM处理的试样表面硬度和截面梯度硬度。为了确定硬化层深度,在合金截面上沿背离处理表面垂直方向按照50 μm间隔测试梯度硬度。试验力为0.5 N,载荷保持10 s。每个试样均测试5次,试样截面的梯度硬度压痕照片如图3所示。

图3 7号试样截面的梯度硬度压痕照片

Figure 3 The indentation image of cross-sectional microhardness with depth of sample No. 7

1.3 数据分析方法

表面硬度值和硬化层深度越大,材料的强度越高;表面粗糙度值越小,应力集中系数越小,材料的疲劳裂纹越难产生,从而提高疲劳性能。为了更好地表征UNSM技术的综合强化效果,采用多指标公式评分法对试样的表面硬度、表面粗糙度和硬化层深度进行评估[11]。该方法的具体步骤如下:对于各项指标的最优结果,赋10分;最差结果赋1分;其余试样各项指标的分数,根据插值法给定分数。本文认为表面硬度、表面粗糙度和硬化层深度对材料综合性能的影响程度相当,3项指标权重都为1,因此其评分公式为:评分=表面硬度分值+表面粗糙度分值+硬化层深度分值。

2 结果与分析

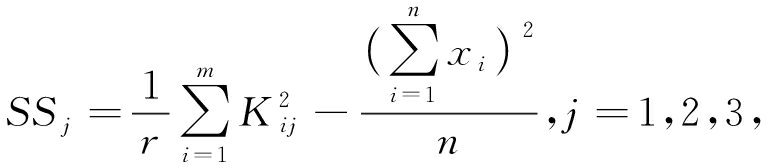

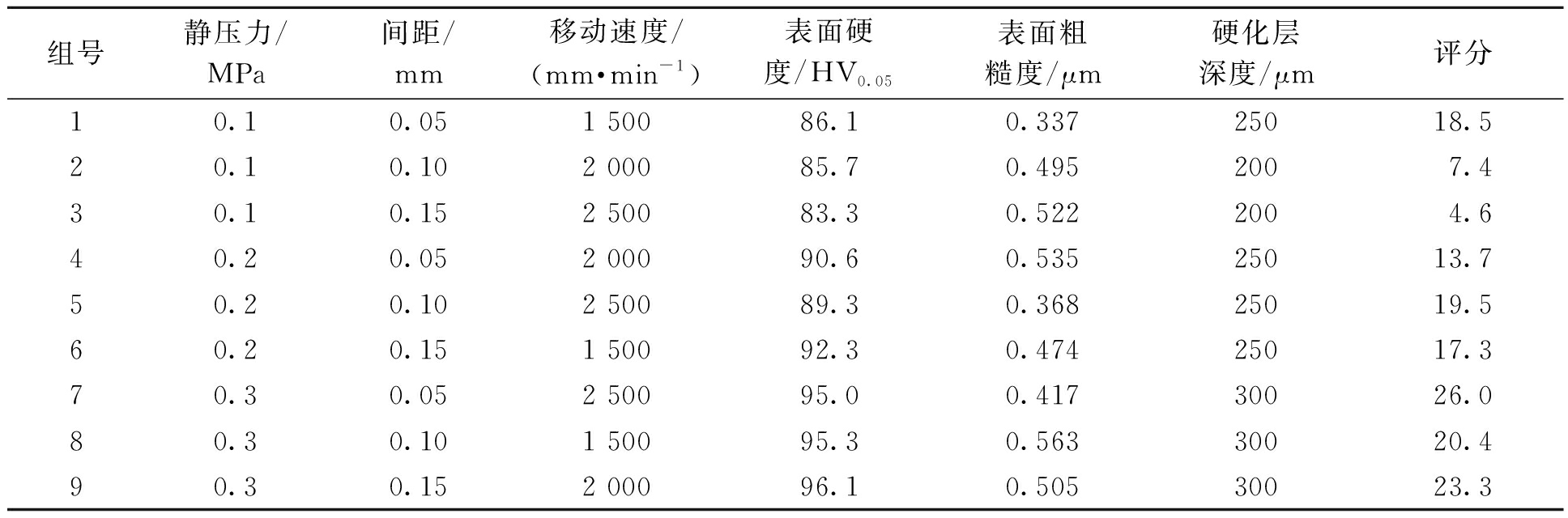

依据试验测定结果并利用上述方法进行分析,可得到正交试验结果及评分如表2所示。通常正交试验结果的统计分析方法分为直观分析法和方差分析法。直观分析法可以获得试验工艺参数的最佳组合,而通过方差分析法进行显著性分析,可以更严谨精确地得到各试验因素对结果的影响程度[8]。因此,为了准确地对试验结果进行分析,利用直观分析法获得UNSM技术处理镁锂合金工艺参数的最佳组合;采用方差分析法分析各因素对表面硬度、表面粗糙度和硬化层深度的影响程度。根据式(1)和式(2)计算均方比[8],可得到方差分析结果如表3~6所示。

(1)

(2)

式中:Fj为均方比;MSj为平均离差平方和;MSe为平均误差离差平方和;SSj为每个因素的离差平方和;fj为每个因素的自由度;SSe为误差离差平方和;fe为误差e的自由度;r为因素数;n为试验总次数;m为水平数;Kij为各因素每个水平对应的试验结果之和;xi为每组试验的结果值。

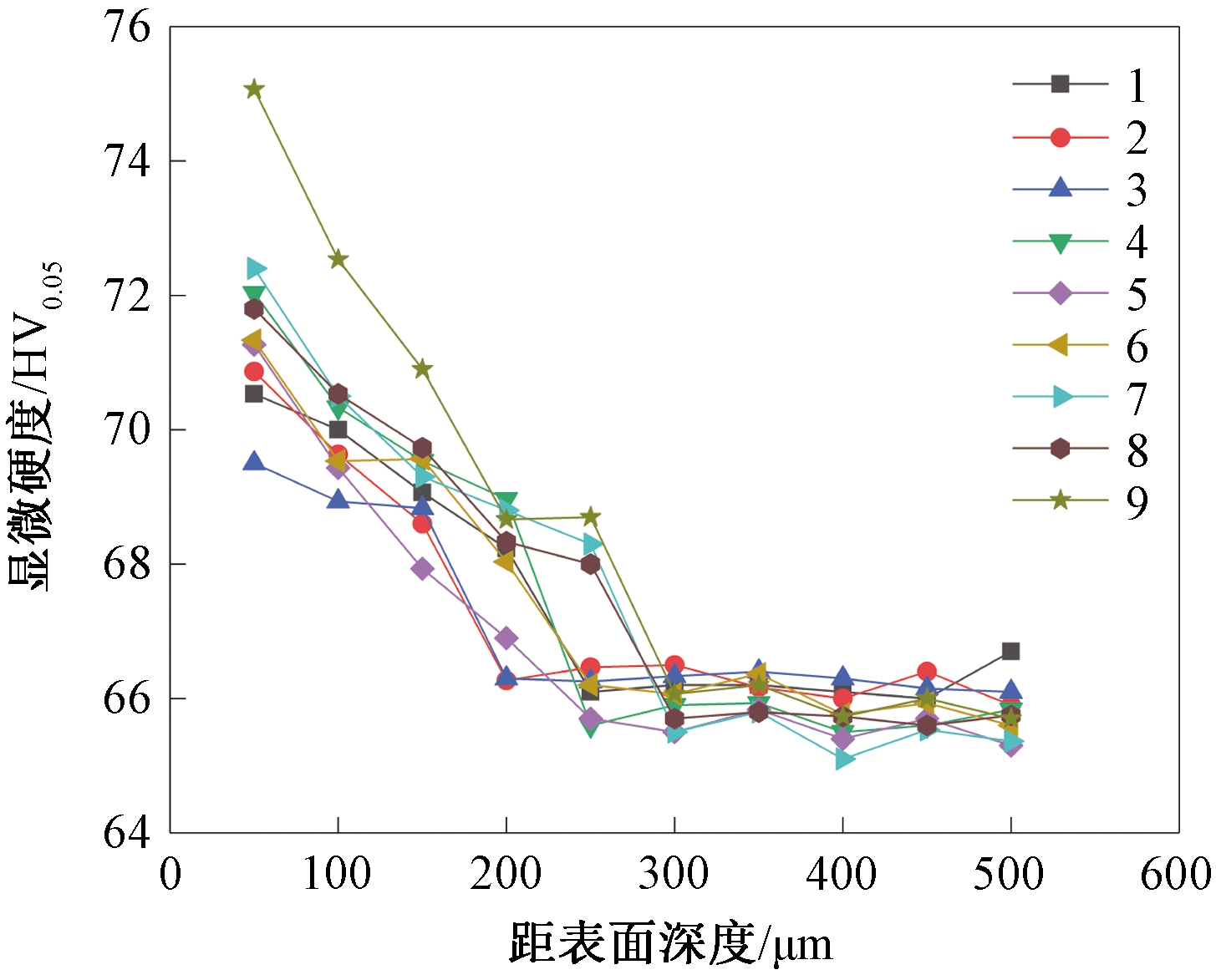

表2 UNSM处理后的正交试验结果

Table 2 Orthogonal test results after UNSM treatments

组号静压力/MPa间距/mm移动速度/ (mm·min-1)表面硬度/HV0.05表面粗糙度/μm硬化层深度/μm评分10.10.051 50086.10.33725018.520.10.102 00085.70.4952007.430.10.152 50083.30.5222004.640.20.052 00090.60.53525013.750.20.102 50089.30.36825019.560.20.151 50092.30.47425017.370.30.052 50095.00.41730026.080.30.101 50095.30.56330020.490.30.152 00096.10.50530023.3

参考F分布表可计算得到临界值Fα(n1,n2),其中n1=fj,n2=2(离差平方和自由度),α取0.05,有F0.05(2,2)=19.0。当F≥F0.05时,有95%的把握认为其对结果有显著影响。

2.1 各因素对表面硬度的影响

由表2可知经过UNSM处理后,LA106镁锂合金的表面硬度明显增加,这可能归因于材料的加工硬化和表层晶粒细化[12]。结合表3的方差分析结果可以得出结论:静压力对LA106镁锂合金的表面硬度具有显著影响,随着静压力的增加,表面硬度逐渐增加;而移动速度和间距对表面硬度的影响程度较小;按照影响程度由强到弱的顺序依次为静压力、移动速度和间距。

表3 表面硬度的方差分析结果

Table 3 Variance analysis results of surface hardness

因素SSfMSF静压力163.75281.8867.06间距0.4420.220.18移动速度6.8823.442.82误差e2.442——

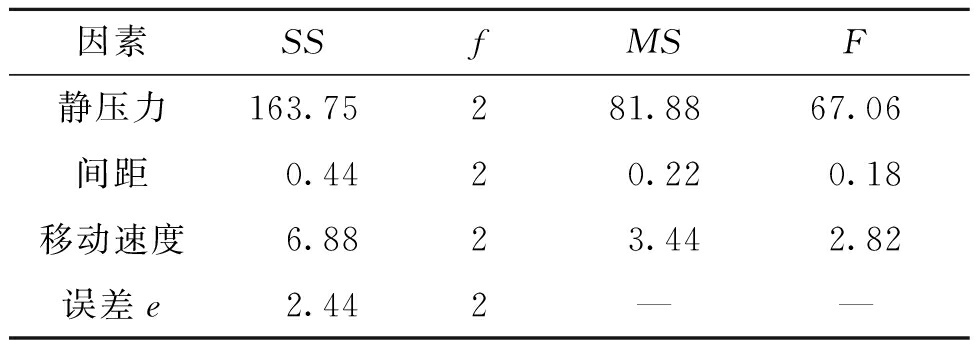

2.2 各因素对表面粗糙度的影响

根据表2可知UNSM技术可以改变LA106镁锂合金的表面粗糙度。与喷丸或水射流等表面强化技术相比,UNSM处理后试样的表面粗糙度未发生明显恶化[13-14]。由表4的方差分析结果可以看出:静压力、移动速度和间距的变化对LA106镁锂合金的表面粗糙度影响很小。Ye等[15]使用不同的静压力对AZ31B镁合金进行强化处理,结果表明,表面粗糙度基本没有发生明显变化,这与本次试验结果基本一致。

表4 表面粗糙度的方差分析结果

Table 4 Variance analysis results of surface roughness

因素SSfMSF静压力0.00320.0020.107间距0.00820.0040.286移动速度0.00920.0050.321误差e0.0302——

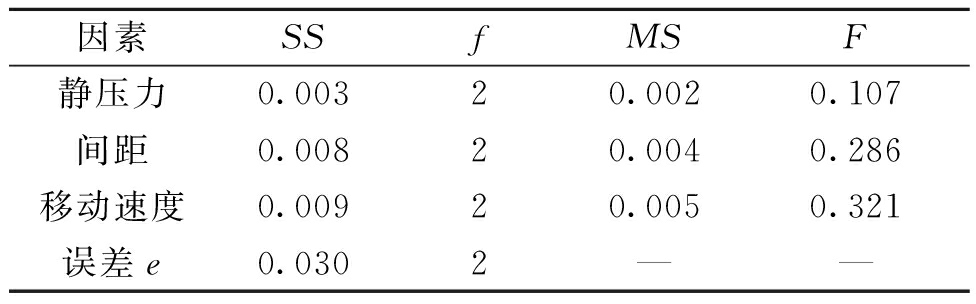

2.3 各因素对硬化层深度的影响

材料经过表面强化手段处理后,表层会形成一定深度的硬度梯度场,这有益于改善材料的疲劳和耐摩擦磨损性能[7,16]。在UNSM处理后的试样截面上,沿处理表面垂直方向进行显微硬度测试,结果如图4所示。结果表明经过UNSM处理后,LA106镁锂合金表层形成了硬度梯度场。由图4可近似估计出经过UNSM处理后LA106镁锂合金的硬化层深度。由于UNSM是一种表面强化工艺,仅能对材料表层产生影响,因此硬度值随深度的增加逐渐趋于稳定。结合表5硬化层深度的方差分析结果可以得出结论:静压力对LA106镁锂合金的硬化层深度影响最大,随着静压力增大,硬化层深度变大;移动速度和间距对硬化层深度基本没有影响。

图4 UNSM处理后LA106镁锂合金的截面显微硬度随深度的变化

Figure 4 Cross-sectional microhardness of LA106 Mg-Li alloy with depth after UNSM treatments

表5 硬化层深度的方差分析结果

Table 5 Variance analysis results of depth of hardening layer

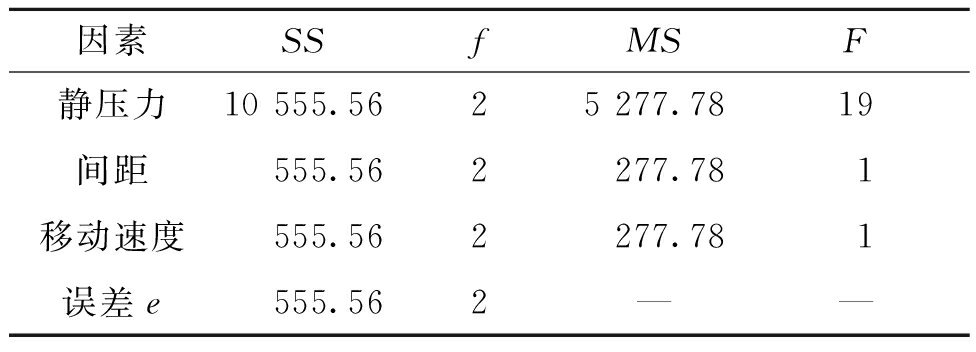

因素SSfMSF静压力10 555.5625 277.7819间距555.562277.781移动速度555.562277.781误差e555.562——

2.4 各因素对综合强化效果的影响

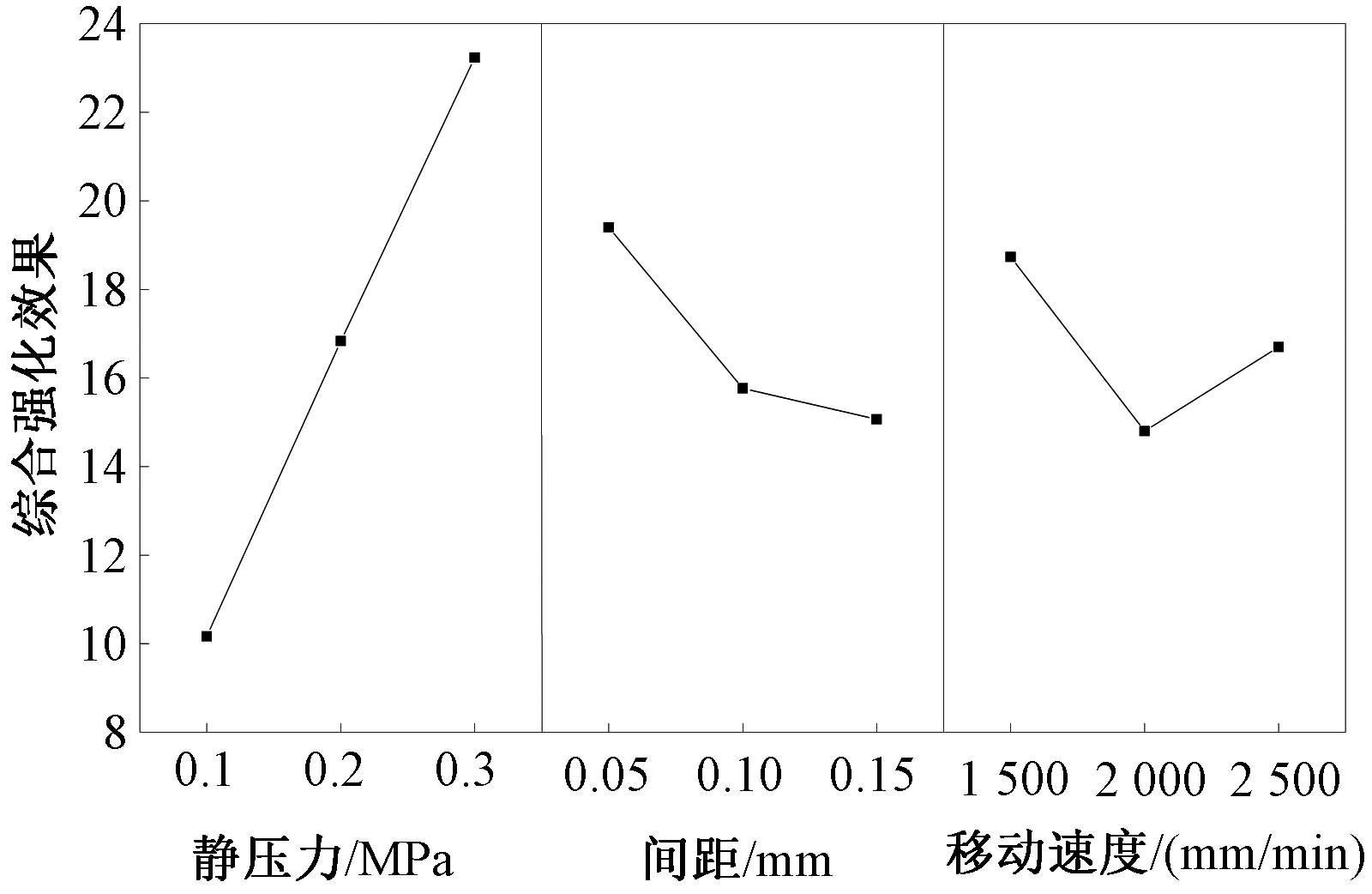

为更好地反映出工艺参数对试验结果的影响,采用直观分析法分析综合强化效果,即UNSM处理对表面硬度、表面粗糙度和硬化层深度的综合影响。根据表2中各个因素每一水平对应的评分的均值可得到各因素对综合强化效果影响的曲线效应图,如图5所示。由图5可获得最好强化效果的最优水平组合:静压力为0.3 MPa,间距为0.05 mm,移动速度为1 500 mm/min。通过方差分析得到各因素对LA106镁锂合金综合强化效果影响程度,如表6所示。可得出初步结论:静压力对UNSM技术的综合强化效果影响较大,间距次之,移动速度最小。

图5 各因素的综合强化效果图

Figure 5 Comprehensive enhancement effect plot of

UNSM of every factors

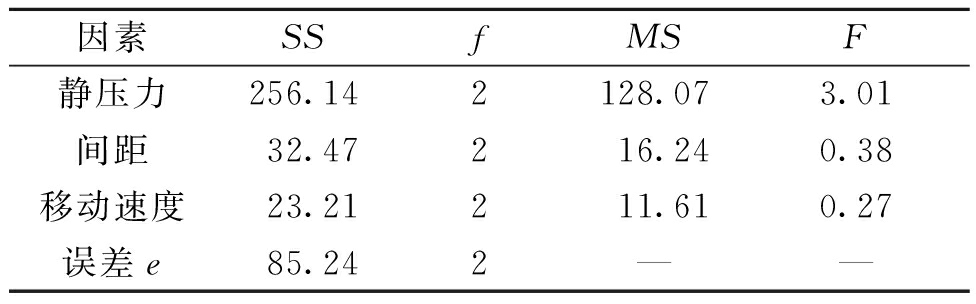

表6 综合强化效果的方差分析结果

Table 6 Variance analysis results of comprehensive enhancement effect

因素SSfMSF静压力256.142128.073.01间距32.47216.240.38移动速度23.21211.610.27误差e85.242——

3 结论

(1)UNSM工艺参数对表面硬度和硬化层深度影响程度的显著性由大到小依次为静压力、移动速度和间距。随着静压力的增加,表面硬度和硬化层深度逐渐增大。静压力、间距和移动速度对表面粗糙度基本没有影响。

(2)UNSM工艺参数对LA106镁锂合金综合强化效果影响程度由大到小的顺序为静压力、间距、移动速度。

(3)在本次试验所研究的工艺参数范围内,获得的最优工艺参数组合:静压力为0.3 MPa,间距为0.05 mm,移动速度为1 500 mm/min。

[1] 李瑞红,高占勇,徐浩杰,等.变形工艺对LA91镁锂合金显微组织及力学性能的影响[J]. 热加工工艺, 2019, 48 (14): 27-29,37.

[2] 赵红亮,段晓辉,于洋,等. Al-5Ti-0.25C-8Sr对AM60B镁合金铸态显微组织及性能的影响[J]. 郑州大学学报(工学版), 2011, 32(5): 49-51.

[3] 高晓辉,景晓燕,李玉峰,等. 镁锂合金表面水性SiO2@PANI/VTMS涂层的防腐蚀性能[J]. 材料研究学报, 2018, 32(1): 42-50.

[4] 何声馨,刘坤坤,王锐,等. 喷丸表面的最佳粗糙度参数与材料硬度的关系[J]. 郑州大学学报(工学版), 2019, 40(1):83-86.

[5] INAMKE G V, PELLONE L, NING J, et al. Enhancement of weld strength of laser-welded joints of AA6061-T6 and TZM alloys via novel dual-laser warm laser shock peening[J]. The international journal of advanced manufacturing technology, 2019, 104(1/2/3/4): 907-919.

[6] HOU X N, QIN H F, GAO H Y, et al. A systematic study of mechanical properties, corrosion behavior and biocompatibility of AZ31B Mg alloy after ultrasonic nanocrystal surface modification[J]. Materials science and engineering C:materials for biological applications, 2017, 78: 1061-1071.

[7] AMANOV A, PENKOV O V, PYUN Y S, et al. Effects of ultrasonic nanocrystalline surface modification on the tribological properties of AZ91D magnesium alloy[J]. Tribology international, 2012, 54: 106-113.

[8] 洪伟.试验设计与统计分析[M].北京: 中国农业出版社, 2009.

[9] 徐汝锋,周永鑫,杨慎亮,等. 机械加工表面完整性影响试件疲劳性能的研究现状[J]. 航空制造技术, 2019, 62(14): 96-102.

[10] 陈光军,侯帅,韩松鑫. 加工表面质量对耐腐蚀性能影响的研究进展[J]. 表面技术, 2019, 48 (10): 25-33.

[11] 邹云,桑振宽,李大磊,等. 304不锈钢水射流强化工艺的多目标优化设计[J]. 表面技术, 2018, 47(2): 25-29.

[12] 曹小建,冯磊磊,张宗培,等. 304不锈钢超声表面纳米化后的表征[J]. 南通大学学报(自然科学版), 2014, 13(3): 49-53.

[13] 盖鹏涛,陈福龙,尚建勤,等. 喷丸强化对表面完整性影响的研究现状与发展[J]. 航空制造技术, 2016,59(20): 16-21.

[14] 叶峰,武美萍,缪小进,等. 基于高压纯水射流的45钢表面强化研究[J]. 表面技术, 2019, 48(1): 147-153.

[15] YE H, SUN X, LIU Y, et al. Effect of ultrasonic surface rolling process on mechanical properties and corrosion resistance of AZ31B Mg alloy[J]. Surface and coatings technology, 2019, 372: 288-298.

[16] AMANOV A, KARIMBAEV R, MALEKI E, et al. Effect of combined shot peening and ultrasonic nanocrystal surface modification processes on the fatigue performance of AISI 304[J]. Surface and coatings technology, 2019, 358: 695-705.