0 引言

ZrO2增韧Al2O3陶瓷(即ZTA陶瓷)具有耐腐蚀、耐磨损及高性价比等特点,是一种应用广泛的高性能工程陶瓷材料[1-3]。目前ZTA陶瓷在研究及应用中仍存在一些问题,除高温相变困难和抗热震性尚不理想之外,难烧结也是结构陶瓷普遍存在的问题,通常情况下,热压烧结制备ZTA陶瓷温度高达1 650 ℃以上,成为其生产成本降低的主要制约因素[4-7]。目前,国内外研究通过添加固相烧结助剂和液相烧结助剂的特殊烧结方法以及采用超细原料[8]等方式解决这一问题。Zhu等[9]采用振荡压力烧结的方法在1 600 ℃的烧结温度下,使ZTA陶瓷的抗弯强度和断裂韧性分别达到1 145 MPa和5.74 MPa·m1/2。此外,众多研究者热衷于向ZTA复合材料中加入各种添加剂。Naga等[10]向ZTA陶瓷中添加Ta2O5,研究表明Ta2O5可以起到烧结助剂与稳定剂的作用,促进了ZTA陶瓷的致密化,与纯ZTA材料相比,添加体积分数为0.36%Ta2O5的ZTA复合材料的抗弯强度可提高27.6%。然而添加固相烧结助剂,由于在烧结过程中缺少液相,致使基体内的气孔难以排除,材料的相对密度较低。Chae等[11]通过添加SiO2和滑石粉等与Al2O3-ZrO2形成低温共熔相,出现的液相有利于物质的溶解与析出,降低了ZTA陶瓷的烧结温度。但添加液相烧结助剂,由于液相在冷却后会转变成脆性的玻璃相,导致材料的强度较低。

另一方面,社会与经济的发展使固体废弃物产量与日俱增,不仅危害环境,而且浪费资源。高炉渣是一种产量巨大的工业废渣,含有多种硅酸盐成分,为玻璃态物质,由于其较高的能态,在烧结过程中通过析晶处理析出微晶相,是制备微晶玻璃的原料[12]。本文采用热压烧结工艺,以微米α-Al2O3为基体,研究原料与烧结温度对ZTA/TiC复合材料致密化和力学性能的影响。通过添加硬质相TiC、纳米Al2O3和纳米ZrO2以减小晶粒尺寸,增加材料的表面能,提高烧结过程中的传质速率,降低烧结温度;同时,引入玻璃态高炉渣为烧结助剂,利用其析晶特性,在降低烧结温度的同时,提高材料的力学性能。

1 实验

1.1 实验原料

以α-Al2O3(分析纯,3 μm,天津科密欧化学试剂有限公司)和3Y-ZrO2(焦作李封工业有限责任公司)为基体原料,辅以纳米α-Al2O3(99.9%(质量分数),30 nm, 上海阿拉丁生化科技股份有限公司);纳米TiC(99%(质量分数),50 nm, 上海麦克林生化科技有限公司)和高炉渣(国内某钢铁公司)。通过XRF分析,高炉渣粉末的化学组成的质量分数如表1所示,主要为CaO、SiO2、Al2O3和MgO等硅酸盐成分,同时含有少量的TiO2、Fe2O3和ZrO2等,它们能在特定的温度制度下形核析晶,生成微晶相,有助于提高ZTA/TiC复合陶瓷的力学性能[13]。

表1 高炉渣的化学组成的质量分数

Table 1 Chemical composition of blast furnace slag (BFS) %

成分SiO2Al2O3CaOMgOTiO2Fe2O3ZrO2质量分数21.388.2752.862.691.651.340.17

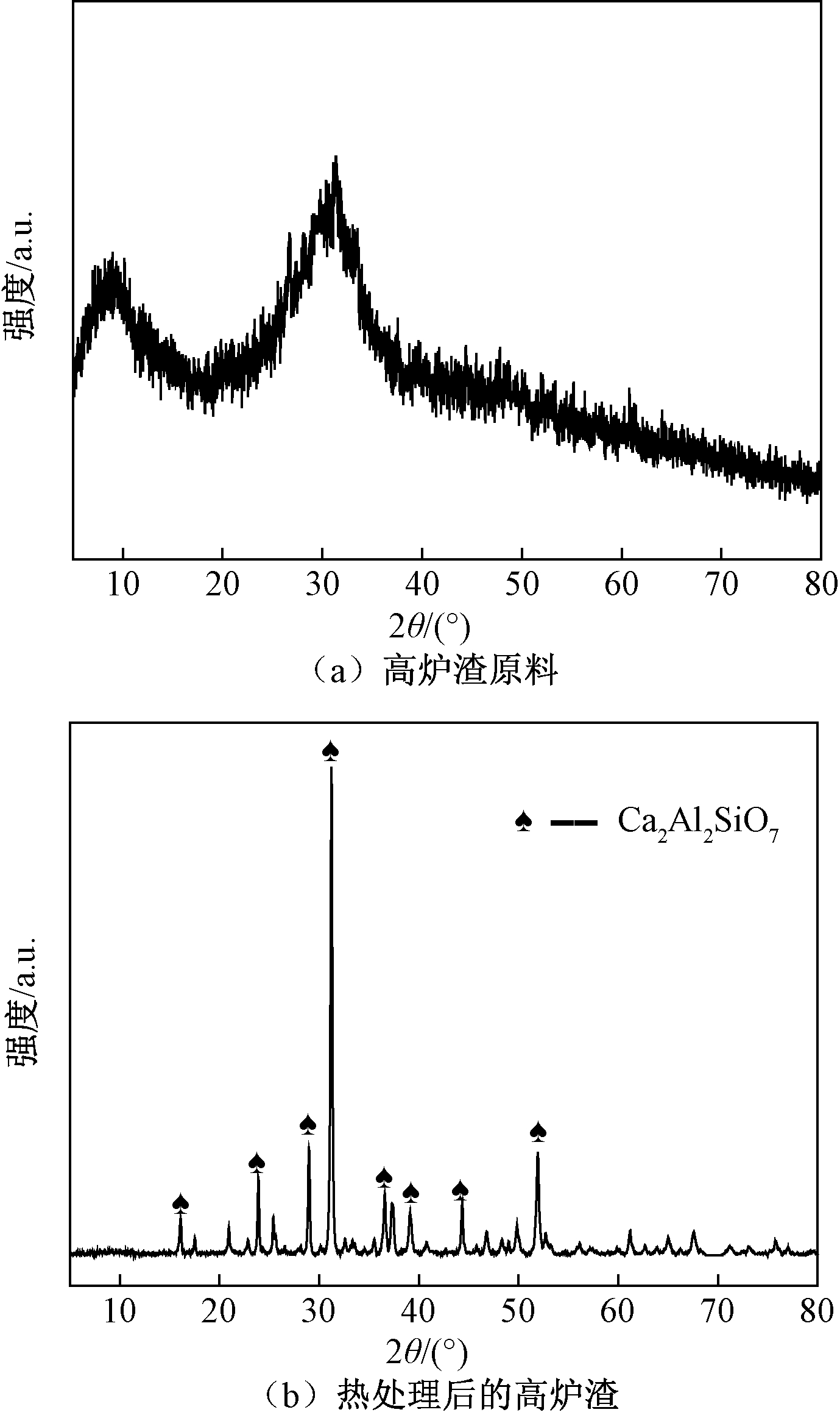

图1 高炉渣原料(a)和热处理后的高炉渣(b)XRD谱图

Figure 1 XRD patterns of BFS (a) and heat treated BFS (b)

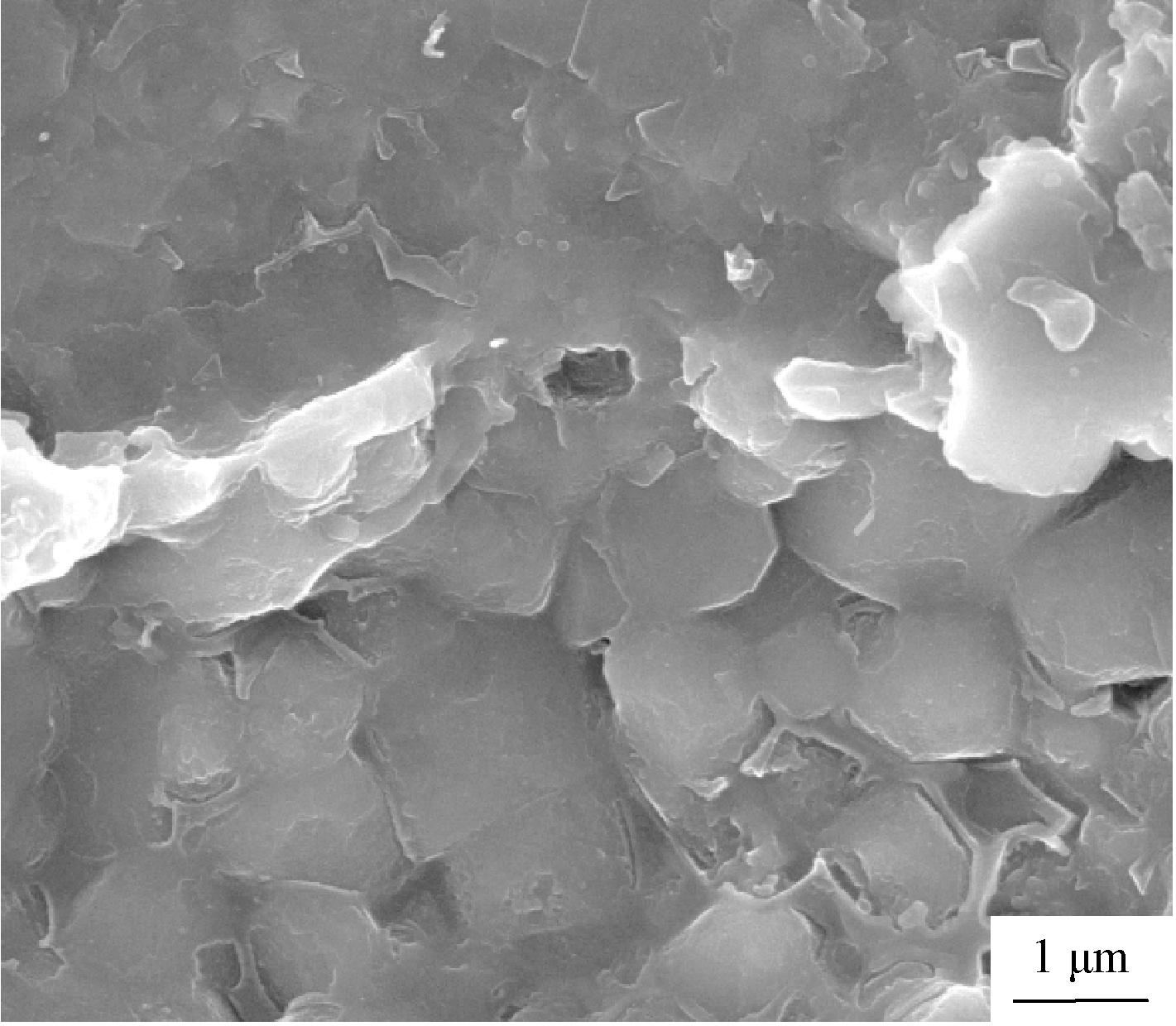

图1为高炉渣原料和热处理后的高炉渣的物相组成。从图1(a)可以看出,高炉渣原料为玻璃态物质;由图1(b)可知,855 ℃热处理1 h,析出钙铝黄长石(2CaO·Al2O3·SiO2)结晶相,微观形貌分析表明为1 μm左右的微晶(如图2所示)。高炉渣析晶机理大体可分为3种:①晶核剂诱导析晶;②中间相诱导析晶;③分相诱导析晶。文中采用一步热处理制度,微晶形成过程为:玻璃相形成晶核—核化—晶体长大—晶化,最终得到微晶相。

图2 热处理后高炉渣的SEM图

Figure 2 SEM image of heat treated BFS

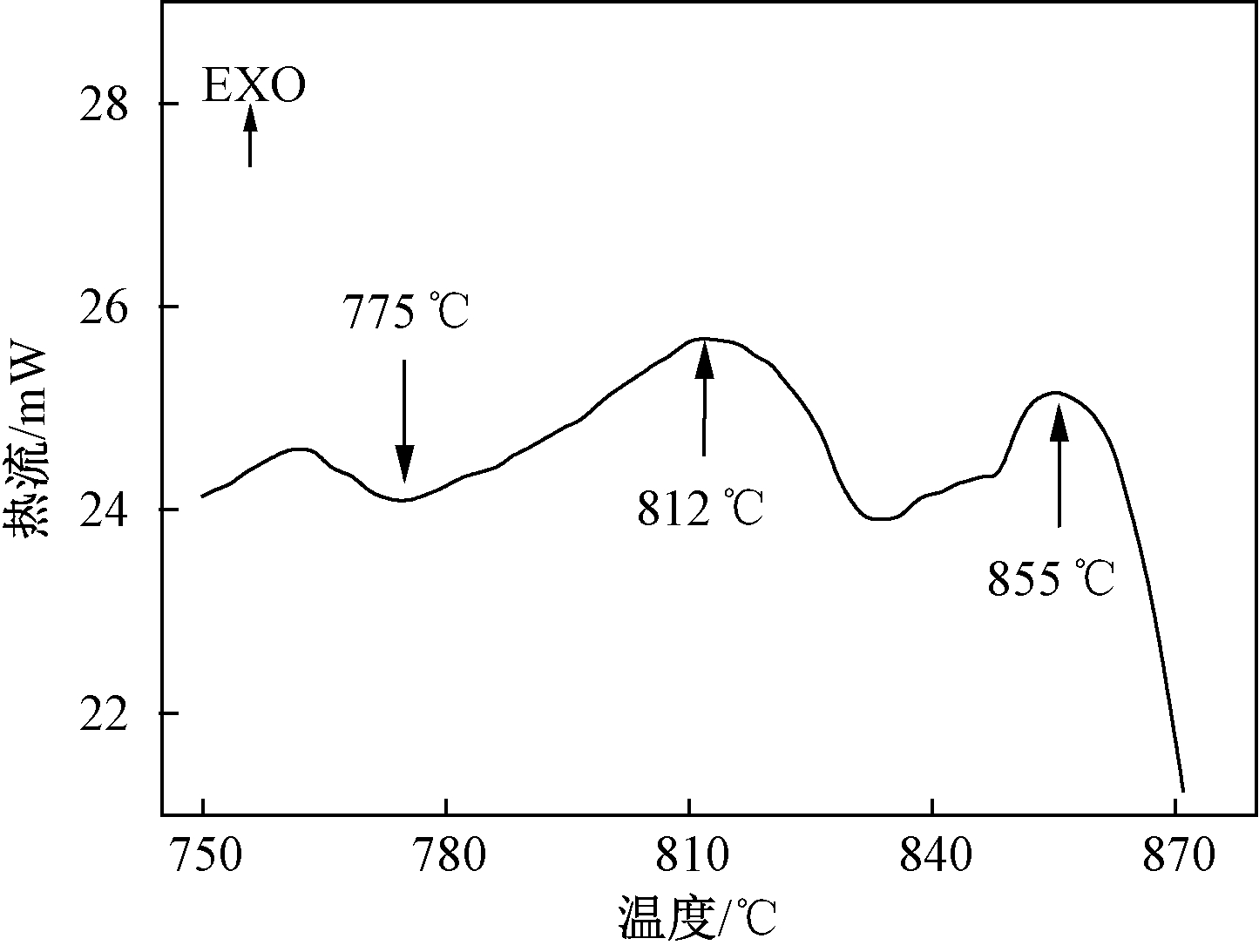

图3为高炉渣的DSC曲线。从图3可以看出,高炉渣在775 ℃存在吸热峰,即高炉渣玻璃体中的Fe2O3、TiO2、ZrO2在775 ℃左右吸热形成晶核;在812~855 ℃存在放热峰,即在812~855 ℃附近由无定形的玻璃态中析出晶体,该过程伴随着热量的放出,形成放热峰。以此判断样品烧结时高炉渣在775~855 ℃形核、析晶,形成微晶以提高样品强度。

图3 高炉渣的DSC曲线

Figure 3 DSC curve of BFS

1.2 实验过程

1.2.1 ZTA/TiC复合陶瓷的制备

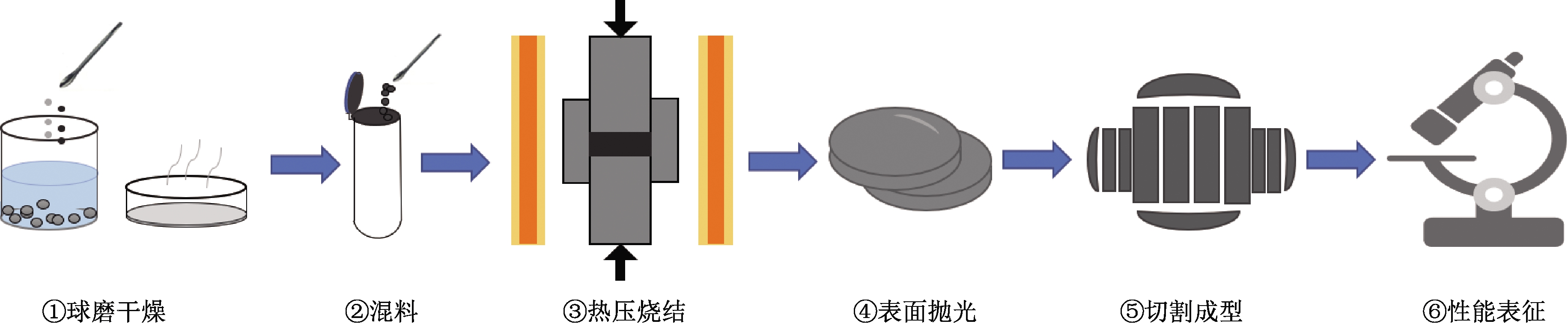

配方中α-Al2O3含70%(微米粉55%,纳米粉15%,均为质量分数,下同),纳米ZrO2为30%(质量分数,下同),另外添加不同含量的纳米TiC,并引入高炉渣作为助烧剂,进行热压烧结制备ZTA/TiC复合陶瓷,探究不同烧结温度下材料的力学性能。首先,将称量好的α-Al2O3、纳米Al2O3和ZrO2等依次装入碳化钨球磨罐中,选用碳化钨磨球,分散剂选择酒精,料、球和酒精的质量比满足1∶2∶1,用高能球磨机(SPEX 8000M,美国SPEX)混料 5 min;高炉渣高能球磨30 min待用(此时高炉渣粉体的粒度最小,比表面积最大[14])。原料经混合、干燥后,加入相应比例的TiC,研磨、过筛后,加入一定量处理后的高炉渣继续球磨混合5 min,最后将混合好的原料装入模具并进行热压烧结,烧结压力为30 MPa。为使晶粒生长致密,升温至设定的温度,保温30 min,通过水冷系统降至200 ℃(整个烧结过程通循环水进行冷却),随炉冷却至室温。具体实验过程如图4所示。

图4 ZTA/TiC复合陶瓷制备方案示意图

Figure 4 Scheme diagram of preparation of ZTA/TiC composite ceramics

1.2.2 表征及性能测试

体积密度、气孔率和吸水率根据阿基米德原理测定和计算,由实际体积密度与理论密度的比值计算出相对密度;采用X射线荧光光谱仪(XRF-1700,日本SHIMADZU)对高炉渣的化学组成进行分析;采用X射线衍射仪(D/MAX-2550,日本RIGAKU)分析样品的物相组成;利用差示扫描量热仪与热重分析仪(DSC-TG,STA449C,德国NETZSCH)结合分析高炉渣在热处理过程中的热量及重量的变化;样品表面用砂纸粗磨,置于不同粒度的抛光盘上研磨,并用金刚石研磨膏抛光至镜面,采用上海钜晶精密仪器制造公司HV0.2型维氏硬度计进行显微硬度测试;样品经DH-GB3015激光切割机切割加工成16 mm×2 mm×3 mm和22 mm×2 mm×4 mm的试条,采用WD-P4504 万能材料试验机(济南泰思特仪器有限公司),进行抗弯强度及断裂韧性测试;陶瓷断口微观形貌采用扫描电子显微镜(JSM-7001F,日本JEOL)进行观察。

2 结果与讨论

2.1 烧结温度对ZTA/TiC复合陶瓷性能的影响

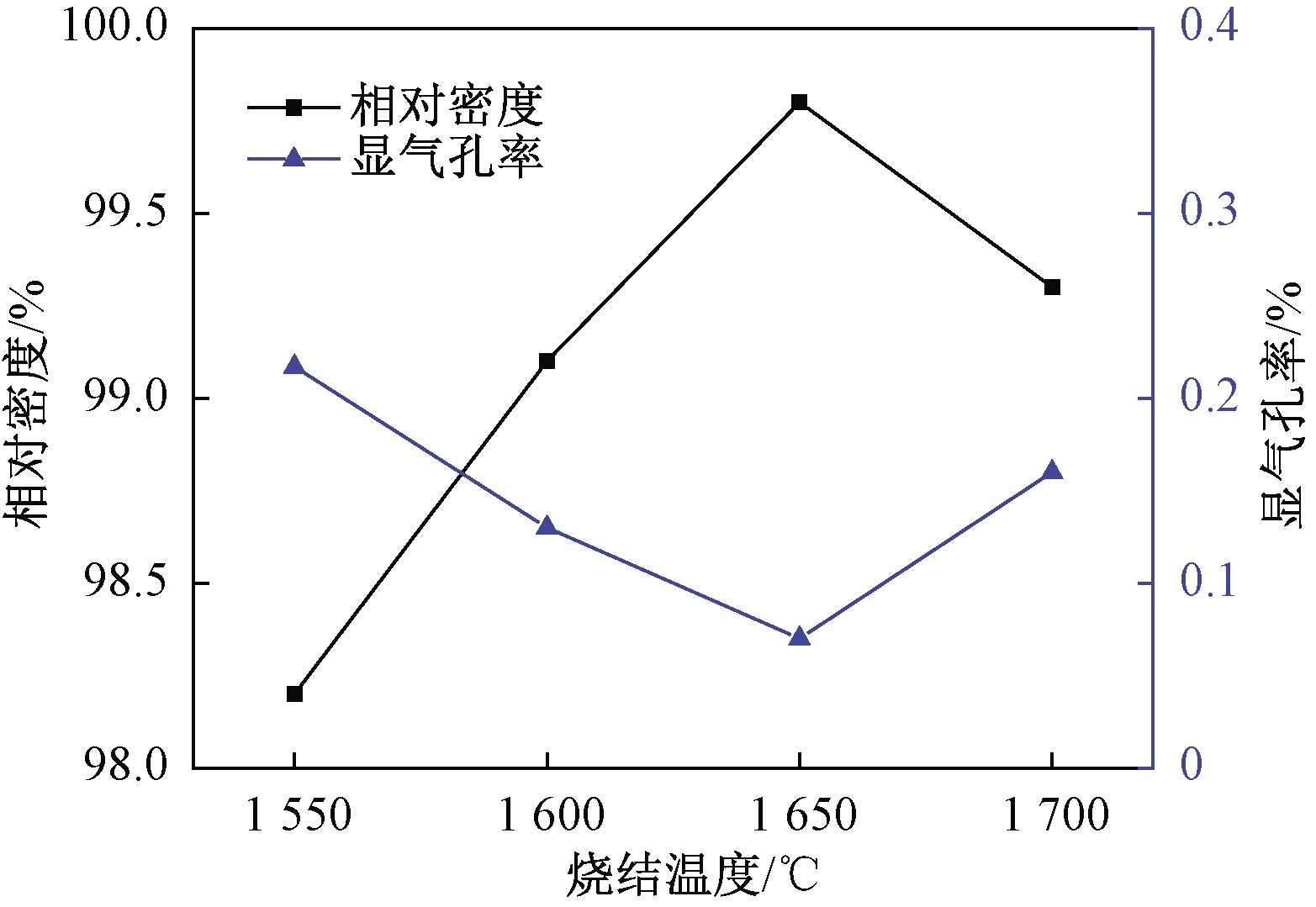

图5为Al2O3(含15%纳米Al2O3)和ZrO2的质量比为7∶3,添加少量TiC(5%)时,烧结温度对ZTA/TiC复合陶瓷相对密度和显气孔率的影响。

从图5可以看出,随着烧结温度的升高,样品的相对密度先增大后减小,1 650 ℃时达到99.8%;而显气孔率变化趋势则相反,先减小后增大,1 650 ℃时低至0.07%。烧结温度过高时(1 700 ℃),由于生长速度加快,晶粒异常长大,产生闭气孔,材料密度下降。

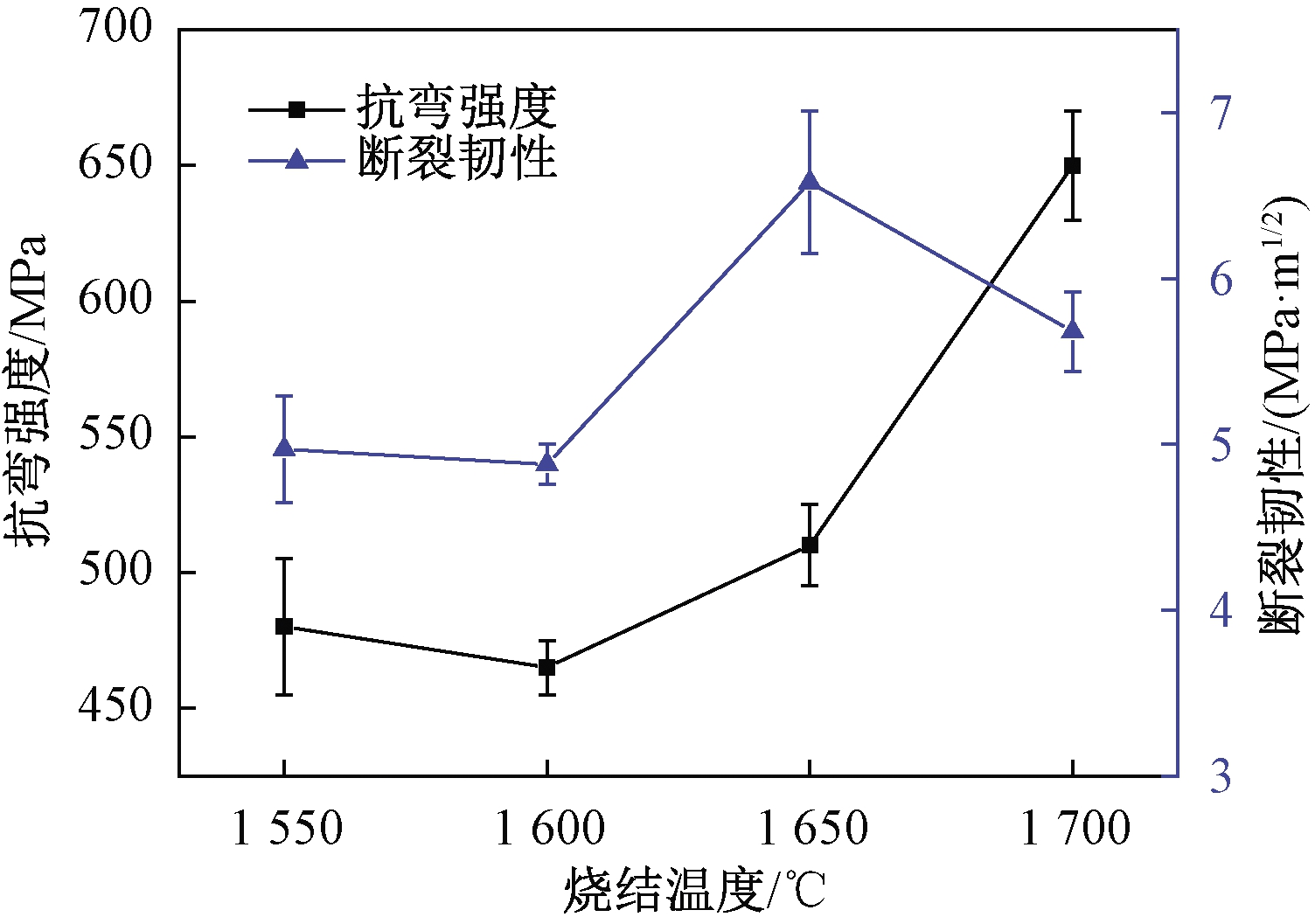

添加纳米TiC的ZTA陶瓷的力学性能随烧结温度的变化如图6所示。

图5 不同烧结温度的ZTA/TiC样品相对密度和显气孔率

Figure 5 Relative density and apparent porosity of ZTA/TiC samples with different sintering temperatures

图6 不同烧结温度的ZTA/TiC样品抗弯强度和断裂韧性

Figure 6 Flexural strength and fracture toughness of ZTA/TiC samples with different sintering temperatures

从图6可以看出,烧结温度较低时(1 550 ℃~1 600 ℃),ZTA/TiC复合陶瓷的力学性能变化不大,1 550 ℃烧结时,复合陶瓷的抗弯强度和断裂韧性分别为480 MPa和4.97 MPa·m1/2。材料的抗弯强度随温度的升高逐渐增大,1 700 ℃时可达到650 MPa;断裂韧性随温度的升高呈先增大后减小,1 650 ℃可达6.58 MPa·m1/2。

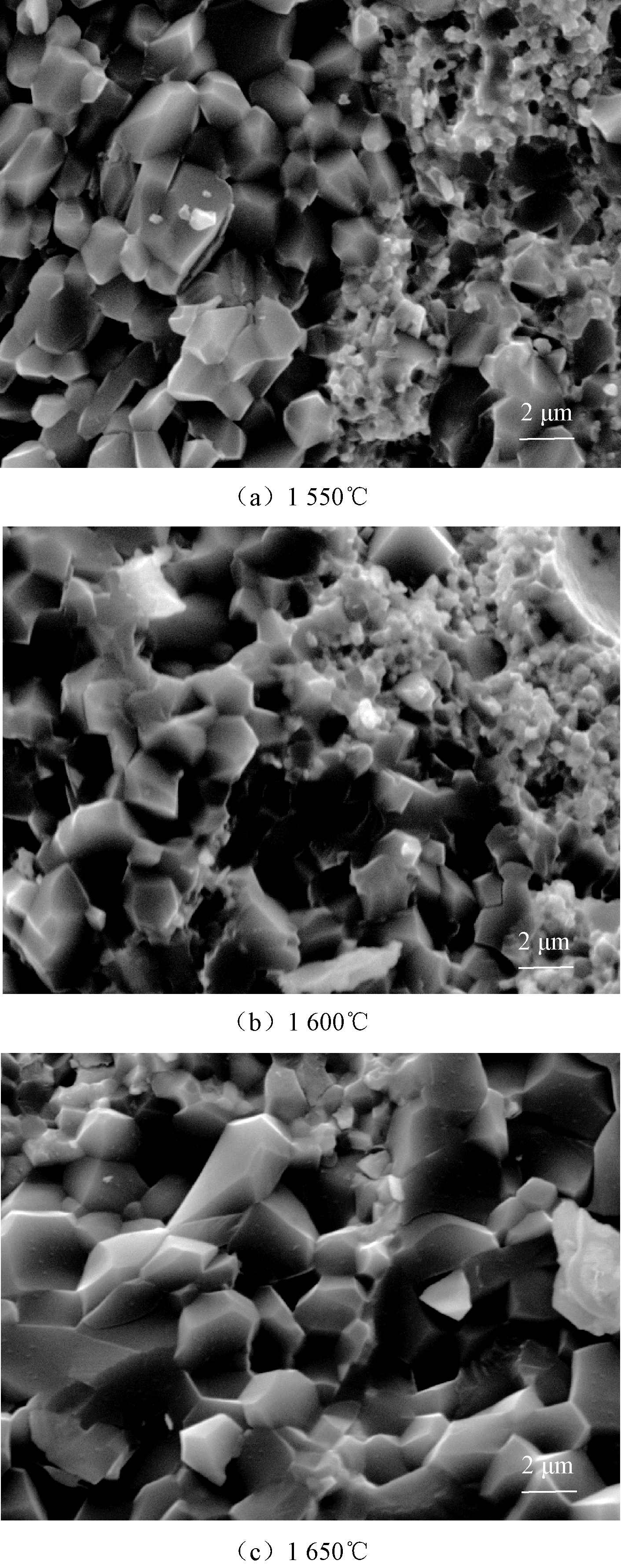

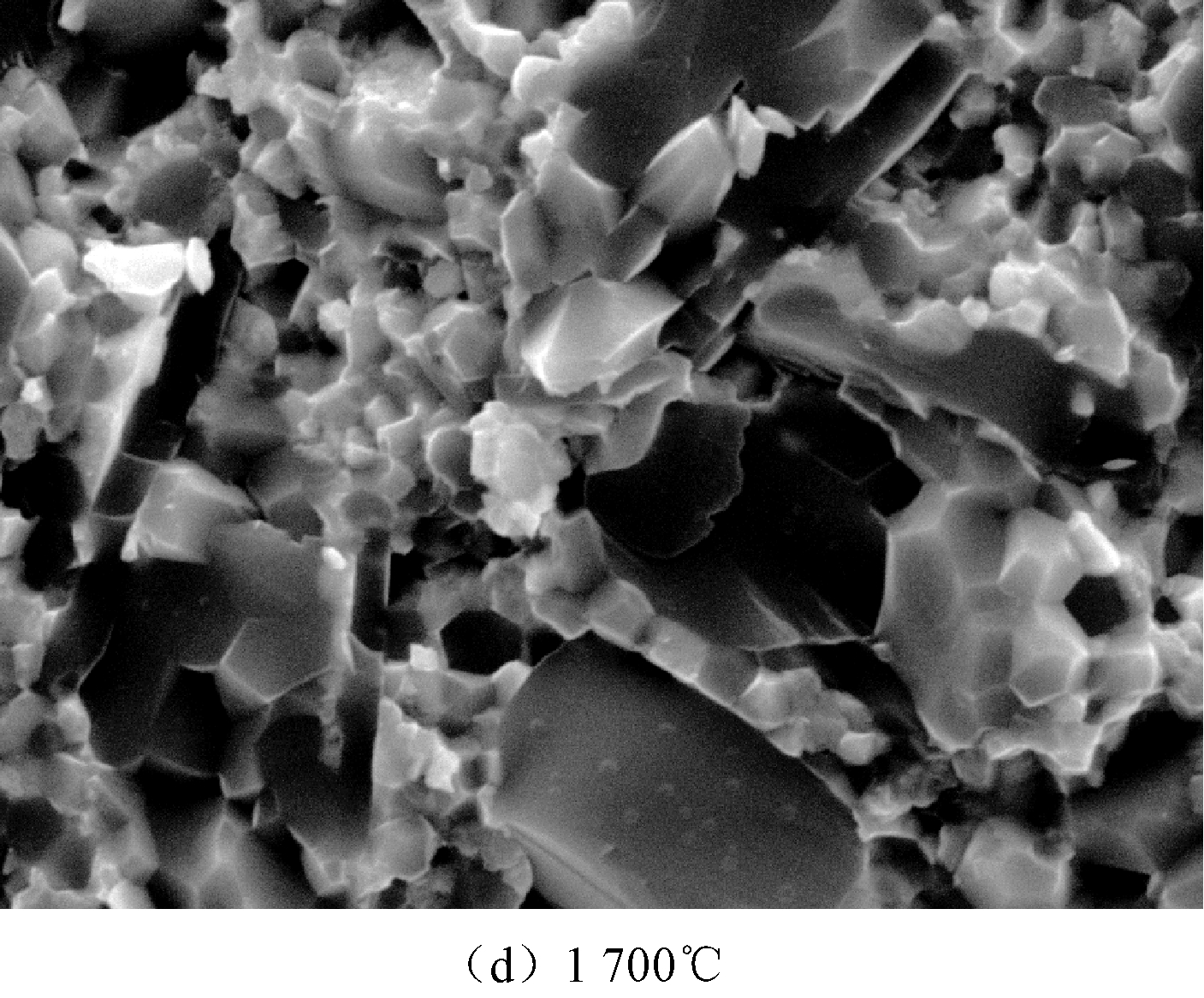

图7为ZTA/TiC样品经不同温度烧结后陶瓷断面的显微结构。从图7可以看出,陶瓷的断裂方式主要为沿晶断裂,含有少量穿晶断裂,这是因为随着烧结温度的升高,晶粒尺寸变大,气孔减少,晶粒间结合更加紧密。

当烧结温度过高时(图7(d)),晶粒异常长大,气孔缺陷增多,由于TiC与Al2O3的热膨胀系数存在较大差异,在冷却降温时,热胀失配会在烧结体中产生残余应力,并促进ZrO2发生相变,不利于样品烧结致密。

图7 不同烧结温度的ZTA/TiC样品的SEM图

Figure 7 SEM images of ZTA/TiC samples with different sintering temperatures

2.2 纳米TiC含量对ZTA/TiC复合陶瓷性能的影响

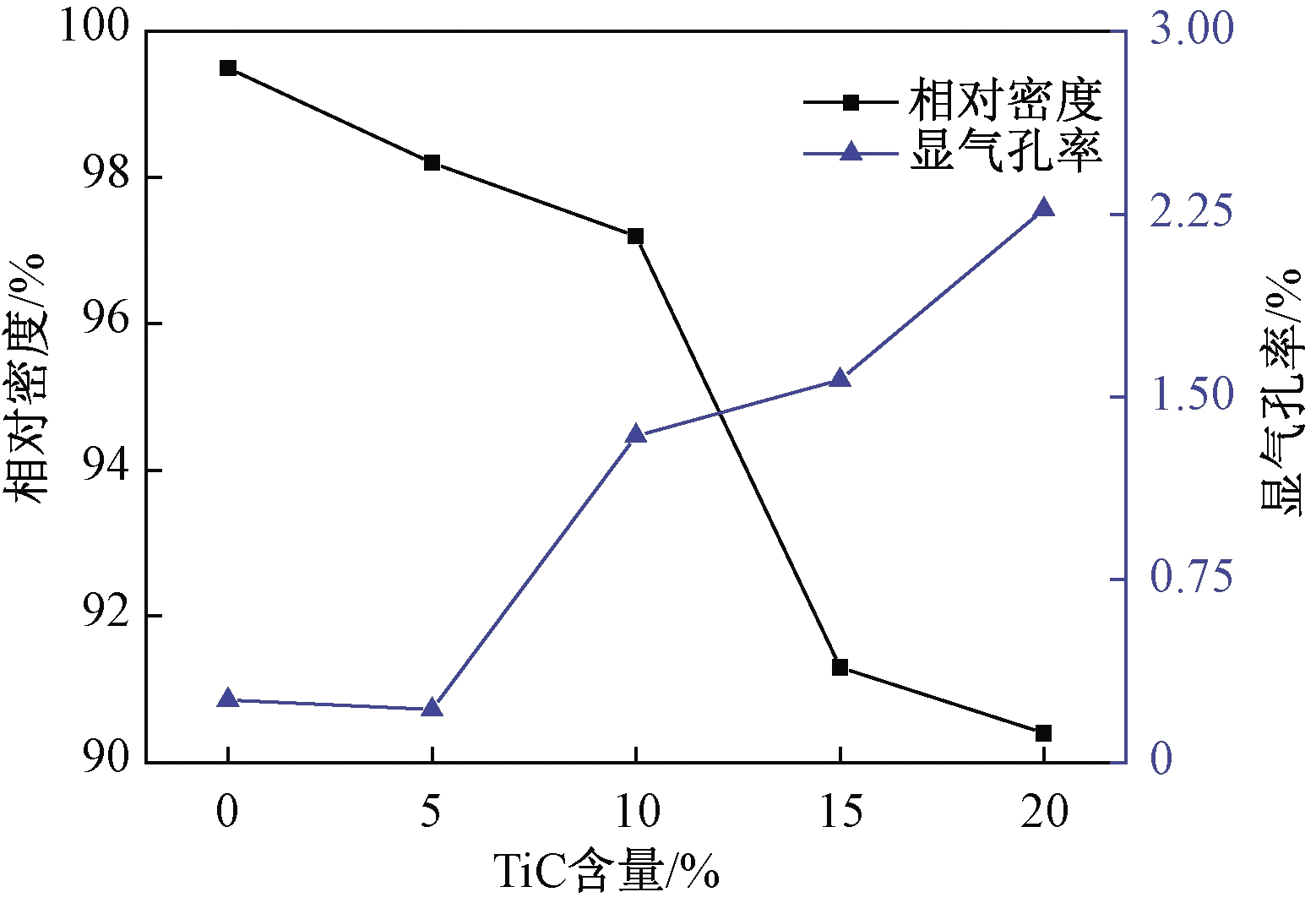

在上述ZTA配比的基础上,分别添加5%、10%、15%和20%(质量分数,下同)的纳米TiC,1 550 ℃下烧结30 min,所得样品相对密度与显气孔率随TiC含量的变化如图8所示。从图8可以看出,随着TiC含量的增加,样品的相对密度不断降低,显气孔率升高。与未添加TiC的ZTA样品(相对密度为99.5%)相比,添加20% TiC的样品相对密度急剧下降为90.4%,说明硬质相TiC的引入加大了ZTA陶瓷的烧结难度,由于TiC的密度低于ZrO2,并且随着TiC含量的增加,开始出现团聚现象,不利于样品烧结致密。

图8 不同TiC含量的ZTA/TiC样品相对密度和显气孔率

Figure 8 Relative density and apparent porosity of ZTA/TiC samples with different TiC contents

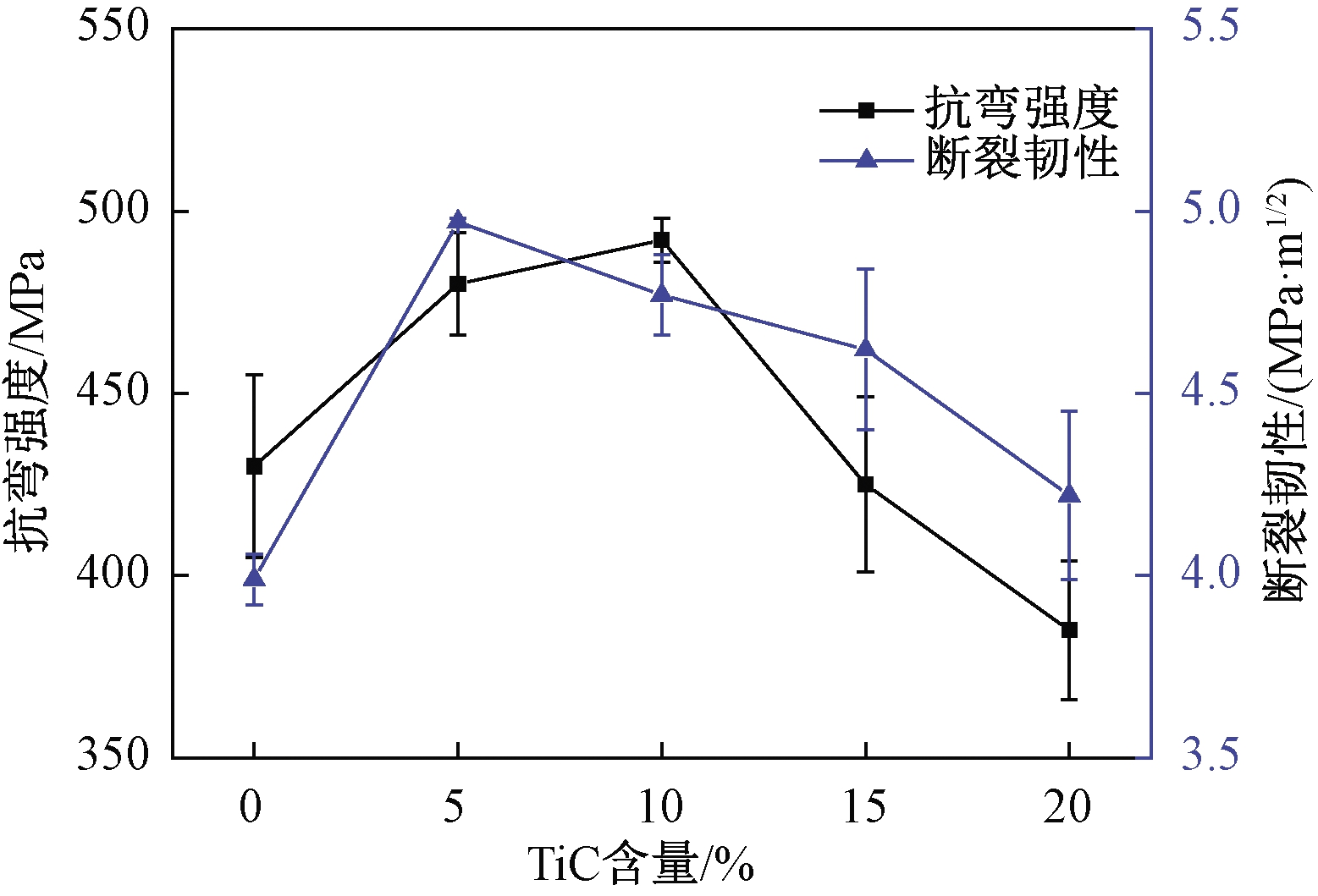

ZTA/TiC复合陶瓷的力学性能随TiC含量的变化如图9所示。由图9可知,随着TiC含量的增加,样品的抗弯强度和断裂韧性呈先增大后减小的趋势。TiC含量(质量分数,下同)为5%时,强度为480 MPa,断裂韧性最大可达4.97 MPa·m1/2,比未添加TiC有明显提高;TiC含量增加至10%,抗弯强度提高不明显(492 MPa),韧性为4.77 MPa·m1/2。向ZTA基础配方中添加5%的TiC,由于其对晶界的钉扎作用,可提高样品的强韧性。TiC含量分别提高至15%和20%,样品的力学性能开始急剧下降。一方面,由于TiC具有较强的共价键,低温较难烧结;另一方面,TiC的弹性模量略低于Al2O3,将会减弱对ZrO2晶粒的束缚作用,促进其在裂纹扩展时发生相变,不利于对Al2O3的补强增韧。

图9 不同TiC含量的ZTA/TiC样品抗弯强度和断裂韧性

Figure 9 Flexural strength and fracture toughness of ZTA/TiC samples with different TiC contents

2.3 以高炉渣为助烧剂制备ZTA/TiC复合陶瓷

为降低复合陶瓷的烧结温度,在上述配方的基础上,分别添加2%、4%、6%和8%(质量分数)的高炉渣微粉,烧结制度为1 550 ℃下保温30 min,分析高炉渣对陶瓷的物理性能及力学性能的影响。

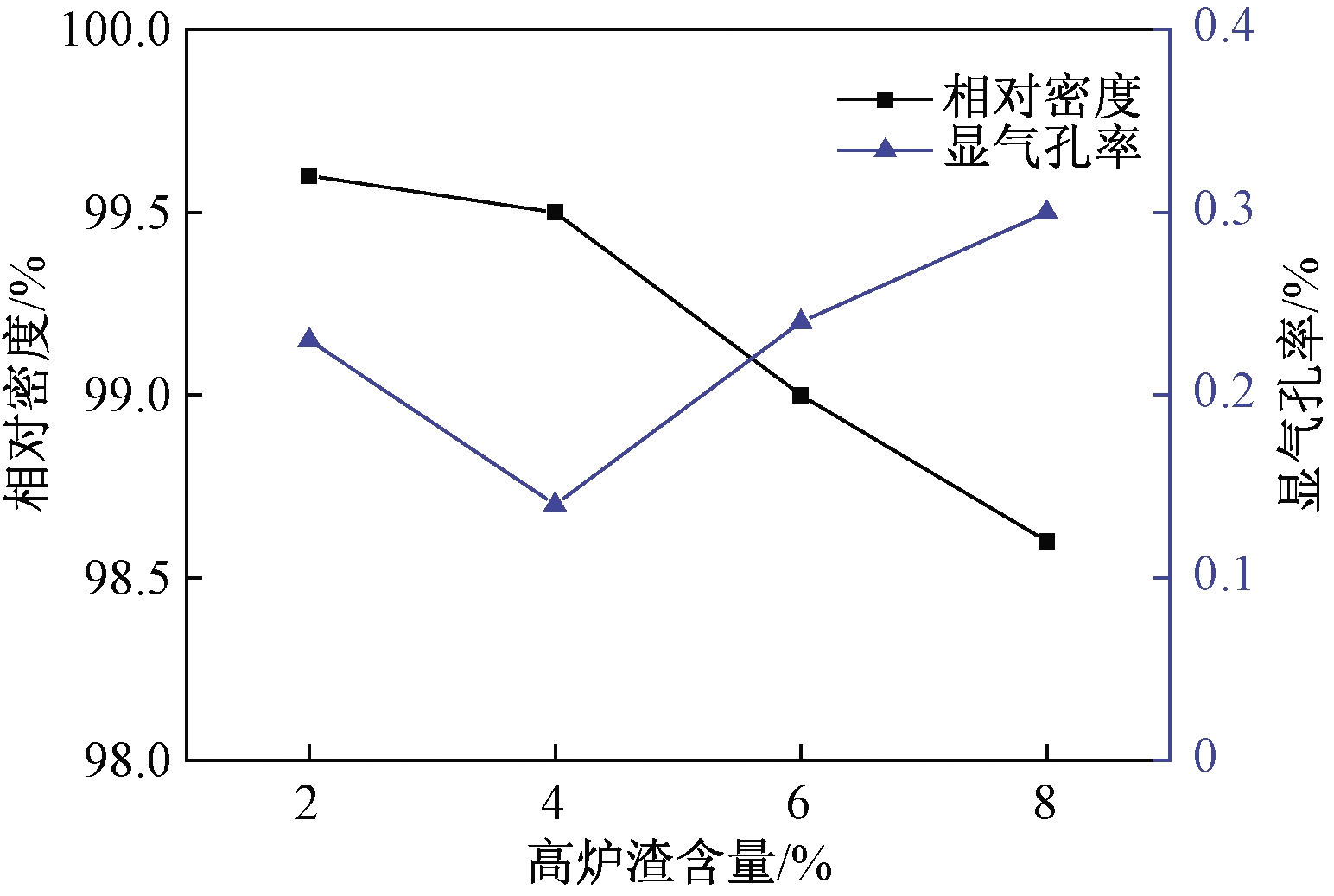

图10为高炉渣的含量对ZTA/TiC样品相对密度和显气孔率的影响。从图10可知,随着高炉渣含量的增加,样品的相对密度略有降低,但仍维持较高水平(98.5%以上);显气孔率先减小后增大。当高炉渣含量为4%时,样品的显气孔率低至0.14%,相对密度达到99.5%,说明添加的适量高炉渣对ZTA/TiC复合陶瓷起到了助烧剂效果。

图10 不同高炉渣含量的ZTA/TiC样品相对密度和显气孔率

Figure 10 Relative density and apparent porosity of ZTA/TiC samples with different BFS contents

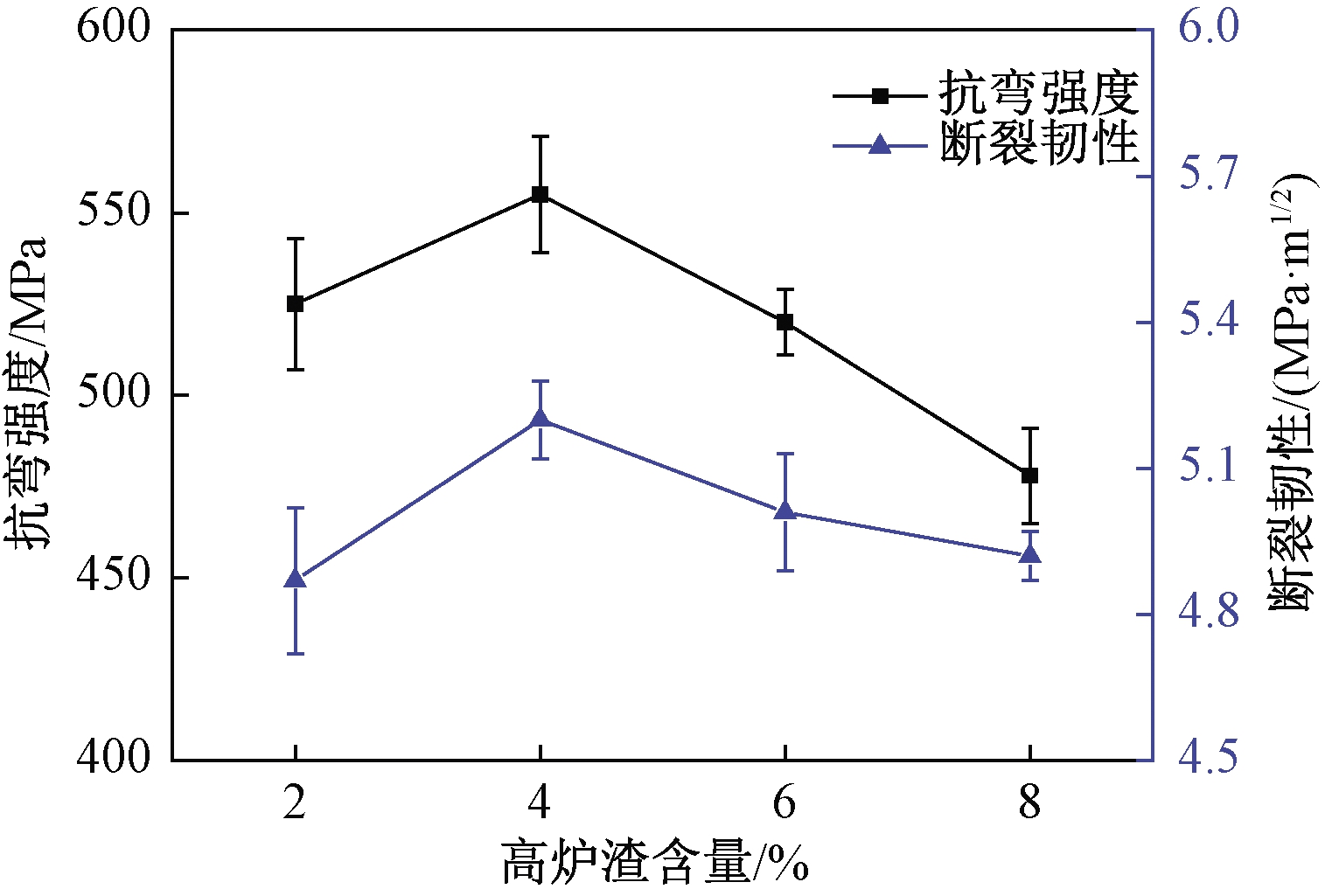

图11为高炉渣含量对ZTA/TiC样品抗弯强度和断裂韧性的影响。从图11可以看出,随着高炉渣含量的增加,样品的抗弯强度和断裂韧性先升高后降低。当高炉渣添加量为4%时,样品的抗弯强度为555 MPa,断裂韧性为5.20 MPa·m1/2,与未添加助烧剂高炉渣的ZTA/TiC复合陶瓷相比,抗弯强度和断裂韧性分别提高了15.6%和4.6%。

图11 不同高炉渣含量的ZTA/TiC样品抗弯强度和断裂韧性

Figure 11 Flexural strength and fracture toughness of ZTA/TiC samples with different BFS contents

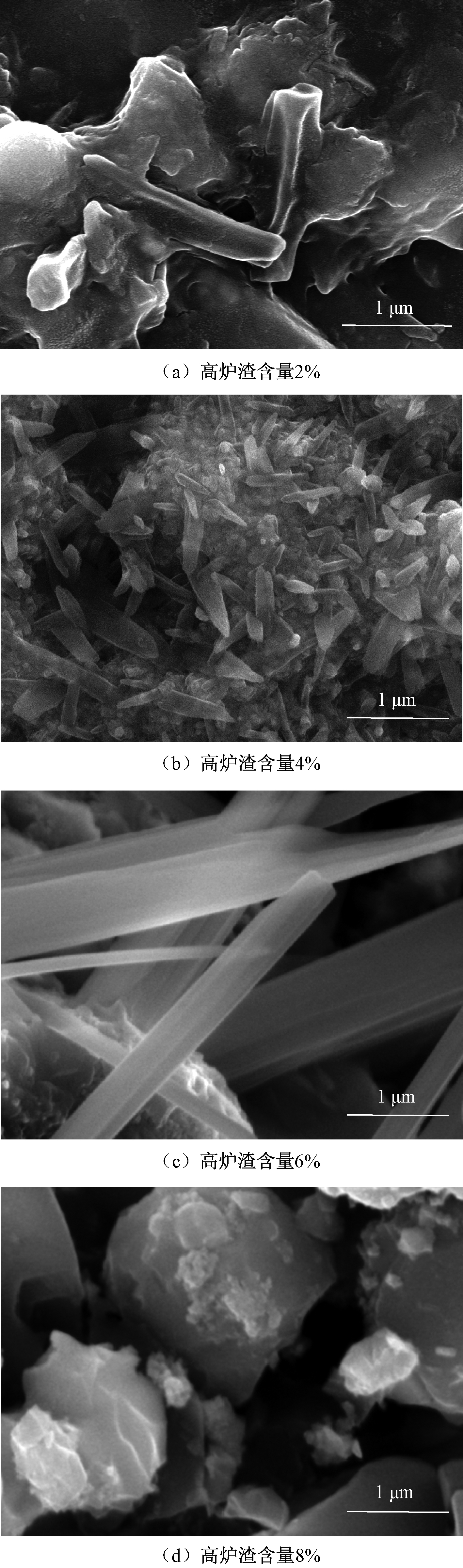

为研究不同高炉渣含量对复合陶瓷烧结的影响,本文进一步分析了复合陶瓷的微观结构,材料的断面形貌如图12所示。从图12(a)可以看出,当高炉渣含量为2%时,样品的孔隙率较低,ZTA/TiC复合陶瓷烧结致密性良好。随着高炉渣含量的增加,大多数Al2O3晶界将很难观察到,晶粒的长大导致基体中缺陷的增加。从图12(b)可以看出,适量的高炉渣液相可以有效促进ZrO2和TiC晶粒的均匀分布,细小的ZrO2和TiC晶粒可以固定Al2O3晶粒,抑制Al2O3晶粒的异常生长。添加4%的高炉渣,液相的黏度降低,可有助于促进晶粒的迁移和重排。高炉渣在烧结过程中通过析晶处理析出微晶相,减少了ZTA陶瓷基体中的玻璃相,促进了Al2O3晶粒的棒状生长。另外,通过对断口形貌和压痕裂纹的微观结构观察,棒状晶粒的拔出和裂纹的偏转均有利于样品力学性能的提升。如图12(c)所示,随着高炉渣含量的增加,烧结中液相的含量增加,在Al2O3基体中分散不均匀,会使生长较大的Al2O3晶粒间气孔数量增多,晶界结合减弱,同时使基体中部分晶粒异常长大,棒状晶的数量减少。如图12(d)所示,当高炉渣的含量为8%时,很难再观察到棒状晶,说明液相含量的提高不再有利于棒状晶的生长,也在一定程度上限制了晶粒的长大。液相量的增多,使晶粒异常长大,不利于烧结的致密化;同时,液相增多导致低温下产生大量玻璃相,这对材料的抗弯强度是不利的。

图12 不同高炉渣含量的ZTA/TiC样品的SEM图

Figure 12 SEM images of ZTA/TiC samples with different blast furnace slag contents

但是,适量高炉渣的添加在晶界处能够析出钙铝黄长石微晶,增加了晶界强度。在材料断裂过程中,微裂纹与钙铝黄长石微晶相遇,微晶能够改变裂纹扩展路径,对裂纹扩展起到钉扎作用,这对复合材料的断裂韧性十分有利。同时也表明ZTA/TiC复合陶瓷中具有高密度的断裂外观对应力诱导相变增韧具有良好的效果,从而提高了ZTA/TiC复合陶瓷的断裂韧性。

3 结论

(1)以含有微米α-Al2O3和纳米ZrO2的ZTA为基体,通过引入纳米Al2O3和纳米TiC,采用热压烧结制备ZTA/TiC复合陶瓷,1 650 ℃下烧结30 min,材料的相对密度为99.8%,显气孔率为0.07%,晶粒均匀,抗弯强度和断裂韧性分别为510 MPa和 6.58 MPa·m1/2。少量纳米Al2O3的添加有利于复合陶瓷材料的致密,断裂方式为穿晶断裂和沿晶断裂。

(2)在上述基础上引入质量分数为4%的高炉渣, 1 550 ℃下热压烧结30 min时, ZTA/TiC复合陶瓷相对密度可达99.5%,低温下力学性能得到明显提升,抗弯强度和断裂韧性分别为555 MPa和5.20 MPa·m1/2,比相同温度下未添加高炉渣时分别提高了15.6%和4.6%。

(3)高炉渣在烧结过程中产生的液相可促进Al2O3棒晶生长,受力过程中棒晶的拔出和裂纹的偏转有利于材料力学性能的提升;由于高炉渣的析晶特性,陶瓷基体中玻璃相减少,复合陶瓷强度提升。

[1] GUIMARAES F A T, SILVA K L, TROMBINI V, et al. Correlation between microstructure and mechanical properties of Al2O3/ZrO2 nanocomposites[J]. Ceramics international, 2009, 35(2): 741-745.

[2] 黄传真, 孙静, 孙高祚,等. ZrO2/Al2O3 陶瓷刀具材料的增韧补强机理分析[J]. 机械工程师, 2003(8): 3-6.

[3] 安然, 肖建中, 夏风. TiO2含量对 ZTA 陶瓷性能的影响[J]. 硅酸盐通报, 2011, 30(1): 191-194.

[4] 薛伟江, 谢志鹏. 低温环境下结构陶瓷的相变、断裂机理与性能的研究进展[J]. 无机材料学报, 2014, 29(4): 337-344.

[5] ECHEBERRIA J, OLLO J, BOCANEGRA-BERNAL M H, et al. Sinter and hot isostatic pressing (HIP) of multi-wall carbon nanotubes (MWCNTs) reinforced ZTA nanocomposite: microstructure and fracture toughness[J]. International journal of refractory metals and hard materials, 2010, 28(3): 399-406.

[6] 赵世柯, 黄校先, 施鹰,等. 改善氧化锆陶瓷材料抗热震性的探讨[J]. 陶瓷学报, 2000, 21(1): 41-45.

[7] 赵威, 王红兵, 陈鹏程, 等. 喷雾造粒制备ZTA复合粉体及其烧结体性能的研究[J]. 稀有金属材料与工程, 2015, 44(增刊1): 749-752.

[8] 钟金豹, 黄传真, 聂乾利. 纳米碳化钛颗粒对纳米氧化锆增韧氧化铝基陶瓷刀具材料的影响[J]. 工具技术, 2011,45(12): 27-30.

[9] ZHU T B, XIE Z P, HAN Y, et al. Microstructure and mechanical properties of ZTA composites fabricated by oscillatory pressure sintering[J]. Ceramics international, 2018, 44(1): 505-510.

[10] NAGA S M, HASSAN A M, AWAAD M, Physical and mechanical properties of Ta2O5 doped zirconia-toughened alumina (ZTA) composites[J]. Ceramics international, 2015, 41(5): 6248-6255.

[11] CHAE J, CHO B. Effect of SiO2, CaCO3 and talc on sintering behavior of ZTA [J]. Journal of ceramic processing research, 2013, 14(2): 210-212.

[12] MA D C, CHEN H T, CHENG X Q, et al. Preparation and properties of ZTA ceramics using blast furnace slag as sintering additives[J]. Materials research express, 2019, 6(6): 065201.

[13] FRANCIS A A, ABDEL RAHMAN M K, DAOUD A. Processing, structures and compressive properties of porous glass-ceramic composites prepared from secondary by-product materials [J]. Ceramics international, 2013, 39(6): 7089-7095.

[14] 卢红霞, 吕泽刚, 程向前,等. 利用废渣一次烧结制备微晶玻璃釉面砖的研究[J]. 郑州大学学报(工学版), 2018, 39(2): 92-96.