0 引言

微流控芯片是把化学和生物等领域所涉及的基本操作单元集成到一块几平方厘米的芯片上,并在微小通道内操纵微小体积流体的技术[1]。它具有使用样品体积小、检测效率高、成本低和易于集成等优点,被广泛应用于食品、生物、化学和医学等领域[2]。

液滴微流控芯片设计的关键在于通道结构和通道尺寸的设计。根据液滴生成方式的不同,可以将微通道的结构分为T型微通道、流动聚焦型微通道、毛细管共轴型微通道、阶梯型微通道等[3-4]。在这些通道中流动聚焦型微通道具有结构简单、生成的液滴大小易控、单分散性好的特点,其应用较为广泛。为此,学者们展开了一系列相关的研究,刘赵淼等[5]利用FLUENT软件针对微流控芯片中微滴的生成进行了研究,发现随通道深度和缩颈段深度的增大,生成微滴的尺寸逐渐增大,且两相夹角θ=90°时,生成微滴的尺寸和频率达到最优。Chio等[6]利用机械应变使微通道尺寸在1~10 μm之间变化,从而得到了尺寸、形状多样性的微滴。Han等[7]利用COMSOL软件对微流控芯片进行仿真,发现随着两相流量比和界面张力的增加,所生成的微滴的直径逐渐增大,频率逐渐降低。然而,在目前的研究中学者们更多关注于单一因素或两种因素变化时对液滴生成的影响,而对多个因素进行综合分析的研究相对较少。

笔者利用FLUENT仿真软件对正交试验中16种不同结构尺寸的微流控芯片进行微滴生成的数值模拟分析。探究了连续相微通道进口宽度、离散相微通道进口宽度、微通道出口宽度和芯片通道的深度4个因素对微滴生成的影响。最后,结合理想解法对仿真结果进行综合分析,得出这16种芯片的优劣次序。为液滴微流控芯片的设计和结构优化提供参考。

1 微流控芯片的数值模拟模型

1.1 几何模型

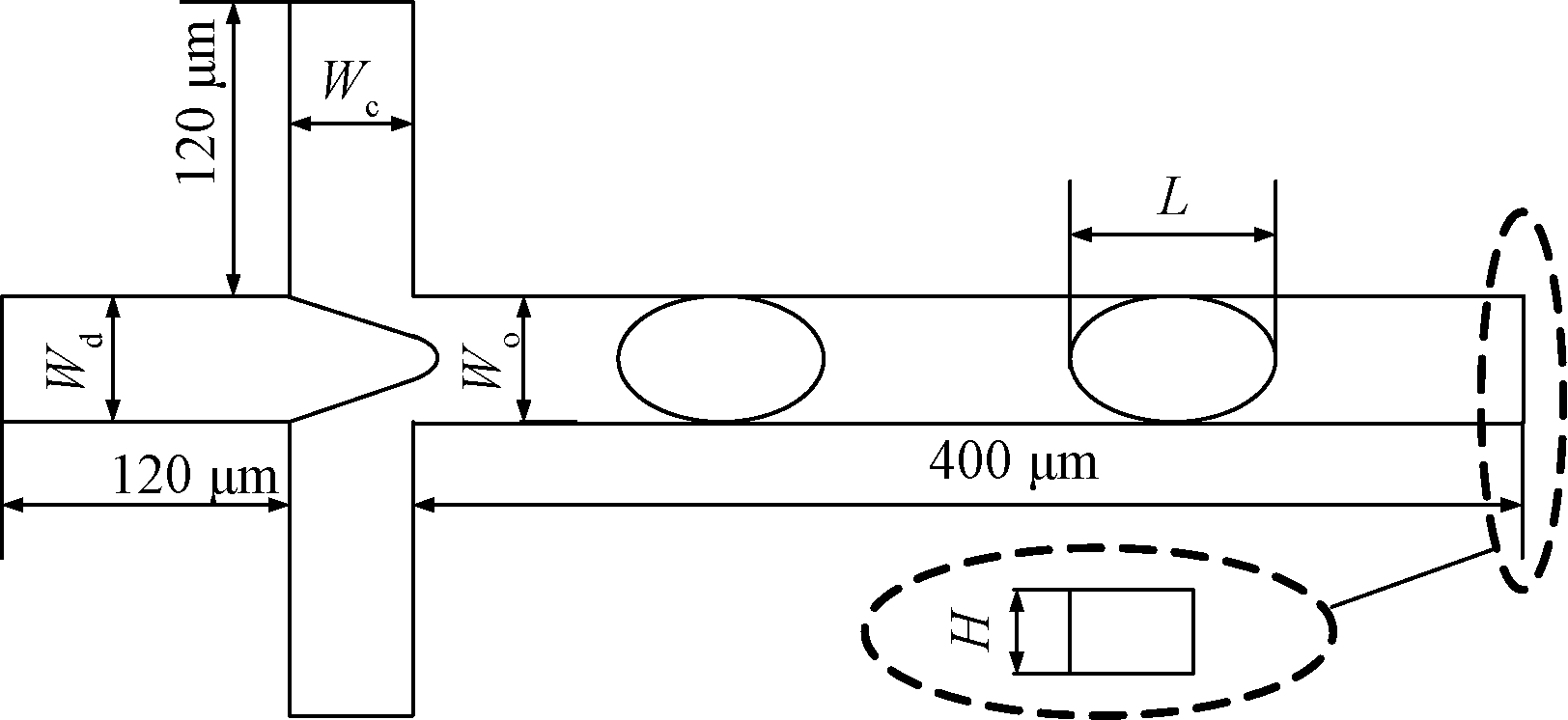

为使通道内的微流体发展成为层流,并能满足无滑边界条件,参考王维萌等[8]的研究取离散相和连续相进口微通道长度为120 μm。为便于对微滴生成情况进行观察和统计,取流体出口微通道长度为400 μm。由于微通道的宽度为变量,用Wd表示离散相进口宽度,用Wc表示连续相进口宽度,用Wo表示微通道出口宽度,用H表示微通道的深度,建立如图1所示的几何模型。

图1 流动聚焦型微通道几何模型

Figure 1 Flow focusing micro-channel geometry model

为实现流动聚焦型微通道结构参数的合理搭配,建立多组不同结构参数的数值仿真模型,对连续相微通道进口宽度、离散相微通道进口宽度、微通道出口宽度和芯片通道的深度4个影响因素进行综合分析。结合薛城等[9]的研究设计出如表1所示的L16(44)流动聚焦型微通道结构参数正交试验设计表。

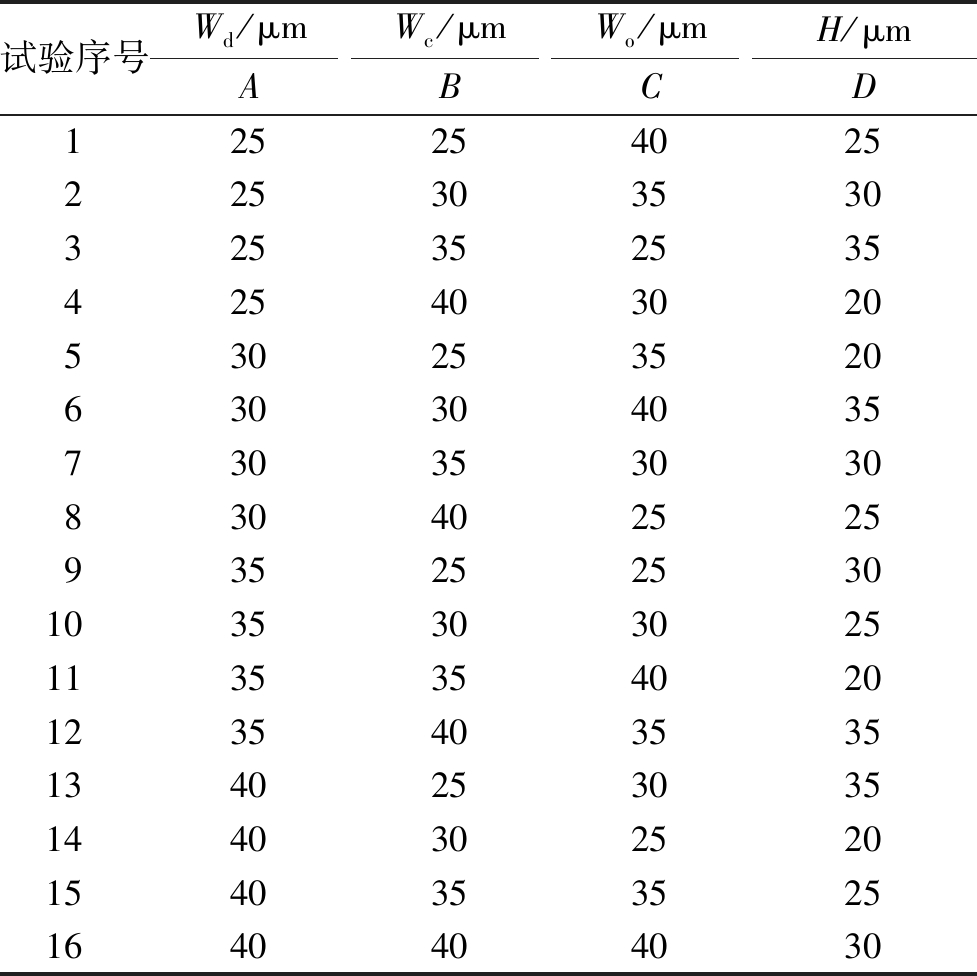

表1 流动聚焦型微通道结构参数正交试验设计

Table 1 Orthogonal experimental design of flow focusing micro-channel structure parameters

试验序号Wd/μmWc/μmWo/μmH/μmABCD1252540252253035303253525354254030205302535206303040357303530308304025259352525301035303025113535402012354035351340253035144030252015403535251640404030

1.2 控制方程

在微尺度下,由于离散相和连续相的流速比较低,故可将油水两相流体看作不可压缩黏性流。计算模型采用VOF(volume of fluid)模型,忽略重力后,根据质量守恒原理和动量守恒原理可得其求解的主要变量的控制方程:

(1)

·[μ(

·[μ( v+

v+ vT)]+ρg+F,

vT)]+ρg+F,

(2)

式中:ρ为流体密度,kg/m3;v为流体速度矢量,m/s;p为压力,Pa;μ为动力学黏度,Pa·s;t为时间,s;F为表面张力,N/m。在方程(2)中方程左侧为单位体积流体的惯性力,方程的右侧第一项表示作用于单位体积流体所受的压强梯度;第二项表示单位体积流体所受的黏性力;第三项表示单位体积流体所受到的与质量有关的力。

两相界面运动的捕捉是通过计算各单元网格中离散相和连续相流体积分数φw和φo来实现的。当φw=1且φo=0时,表示单元网格内充满离散相。当φw=0且φo=1时,表示单元网格内充满连续相。当φw和φo的取值在0~1之间时,表示单元网格内计算的是两相流的交界面。在两相流混合的网格单元中,方程(1)和方程(2)中密度和黏度的计算可通过式(3)、(4)进行获得:

ρ=φwρw+(1-φo)ρo;

(3)

μ=φwμw+(1-φo)μo,

(4)

式中:下角标w和o分别代表离散相水和连续相油。

最后,离散相的体积分数φw可通过求解方程(5)获得:

(5)

1.3 边界条件和相关参数的设置

PDMS具有高透光率和良好的化学惰性,在实际工程中应用比较广泛。Ren等[10]利用这种材料和BiFeO3纳米粒子研制了一种压电纳米发电机。文中数值模拟的相关参数也基于PDMS材料进行设置。为保证生成的微液滴具有均一性和分散性,参考文献[11-12]的相关设置和结论,采用流动聚焦型微通道作为微滴的生成设备,并以氟油为连续相,去离子水为离散相,两相流的物性参数如表2所示。两相界面张力为0.01 N/m,接触角为140°。设置边界条件为壁面无滑移,微通道内的流体为不可压缩定常流动。并将流体入口设置为速度入口,微通道出口设置为压力出口,出口压力为0。压力速度耦合采用PISO算法,压力差值以及对流量高阶值的计算采用PRESTO算法和二阶迎风差分方式,各项的收敛残差设置为10-3,时间步长设置为10-5 s。

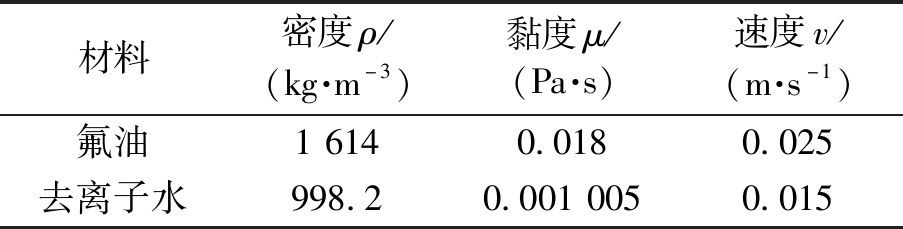

表2 两相流的物性参数表

Table 2 Physical parameters of two-phase flow

材料密度ρ/(kg·m-3)黏度μ/(Pa·s)速度v/(m·s-1)氟油16140.0180.025去离子水998.20.0010050.015

1.4 网格无关性检验

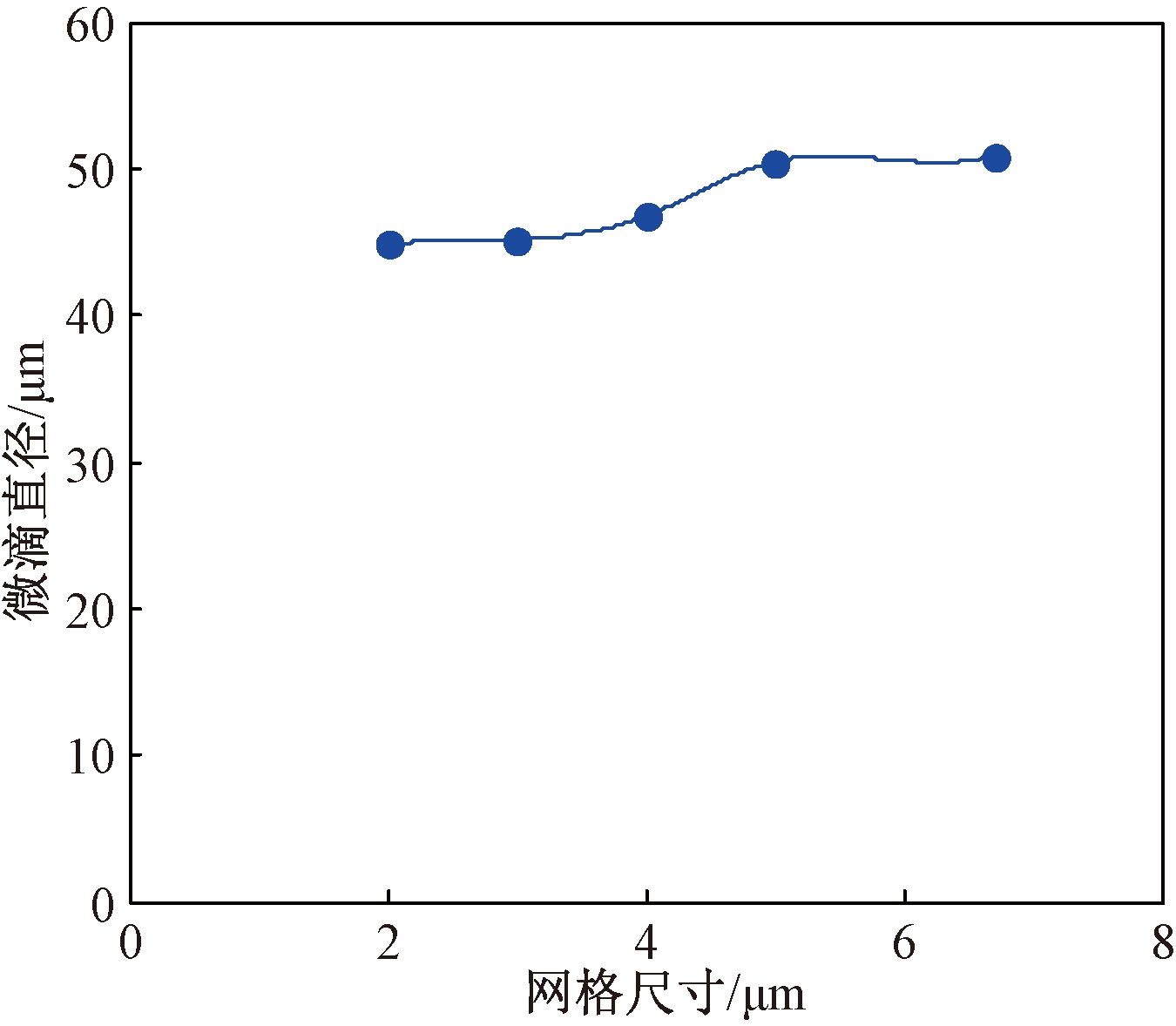

笔者采用正六面体网格对模型进行划分。为消除划分网格大小对计算结果产生的影响,以截面尺寸为45 μm×45 μm的流动聚焦型微流控芯片为模型,取2、3、4、5、6.7 μm 5组网格尺寸,对数值模拟中的网格进行独立性验证。参考Chen等[13]对液滴体积的计算公式,计算出各网格尺寸对应的液滴直径。当vd=vc=0.01 m/s,液滴直径随网格尺寸的变化如图2所示。

图2 网格无关性检验

Figure 2 Grid independence test

由图2可知,当网格尺寸在2~3 μm时,液滴直径几乎不发生变化。为节省计算时间和便于划分网格,采用2.5 μm×2.5 μm×2.5 μm的正六面体网格对模型进行划分和计算。

2 结果分析与讨论

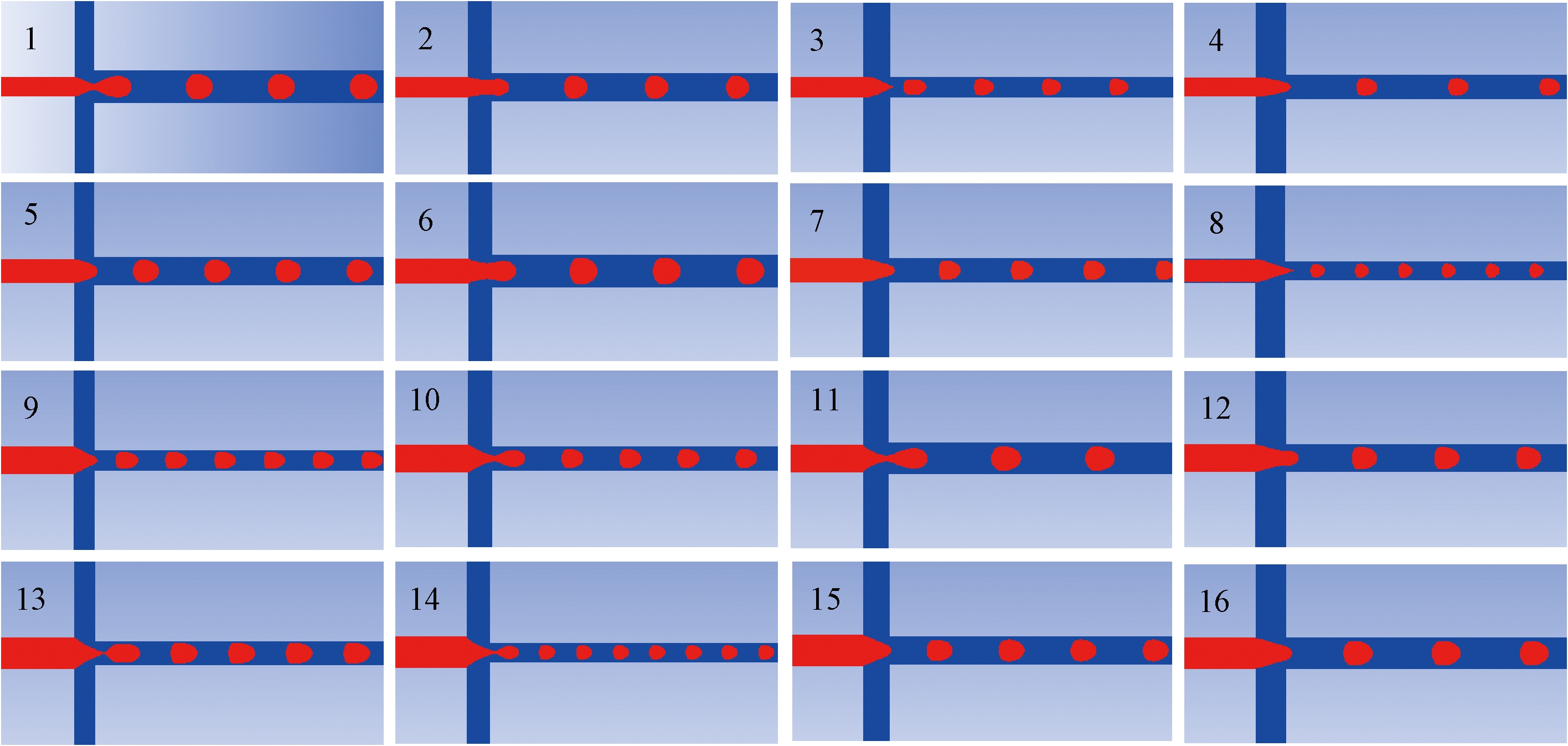

2.1 微流控芯片中液滴生成的模拟结果

为便于对试验结果进行分析,根据离散相进口宽度的不同,将16种仿真结果按试验序号依次均匀分成4行,流动聚焦型微流控芯片内部两相流的仿真结果见图3。由图3可知,1、6、11、16仿真组所生成的液滴直径相对于同一行的其他仿真组所生成的液滴直径较大,且生成液滴的频率相对于其他仿真组较小。3、8、9、14仿真组所生成的液滴直径相对于同一行中其他仿真组所生成的液滴直径较小,且生成液滴的频率相对于其他仿真组较大。这是因为随着微通道十字交叉出口宽度的减小,在十字交叉出口处流体压力逐渐增大,使生成的微液滴直径减小,生成频率增加,这与刘赵淼等[5]的研究结果相符合。

图3 不同通道尺寸下微滴的生成图

Figure 3 Formation diagram of droplets in different channel sizes

2.2 利用理想解法对仿真结果进行分析

理想解法是一种较好的多目标优化分析方法,被研究人员广泛应用于建筑、金融等分析方法中。加权理想解法通过分析被评价对象距离正负理想解的远近,评价出被评价对象的优劣程度[14],它是一种简单、有效的微流控芯片结构综合分析方法。

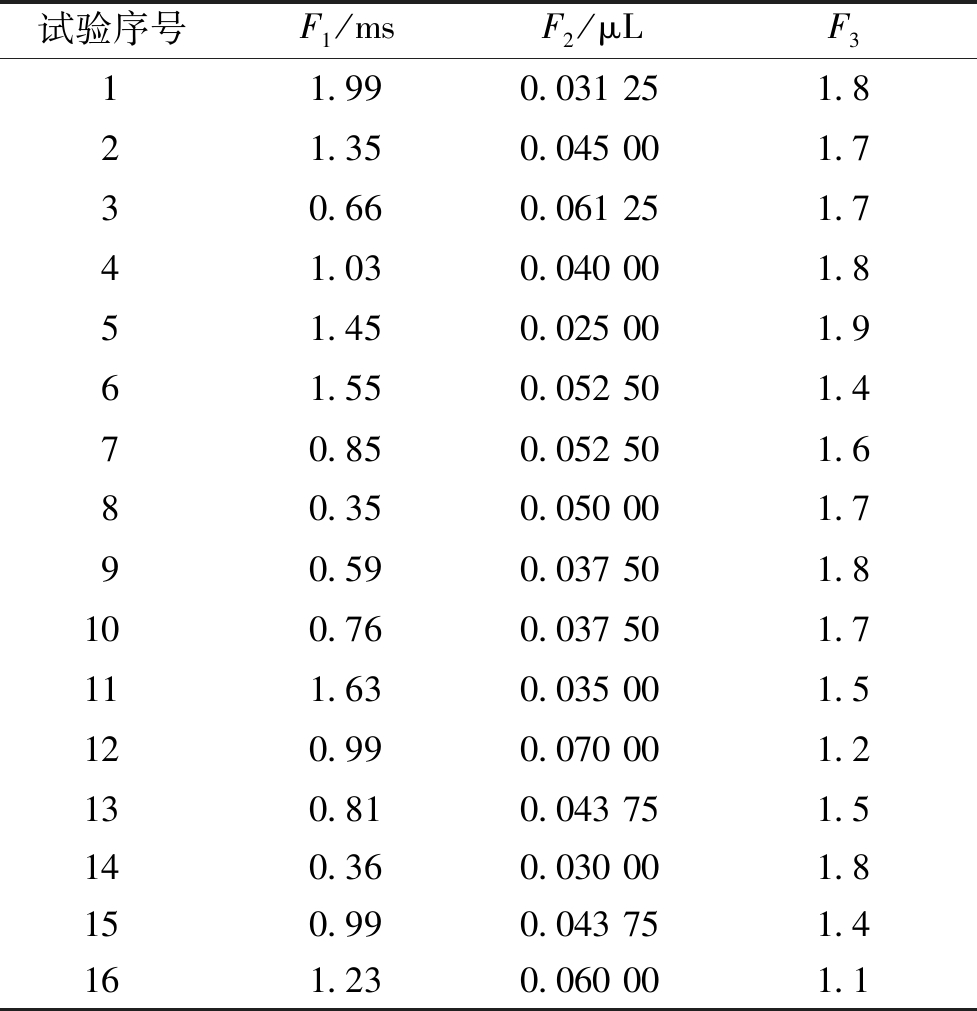

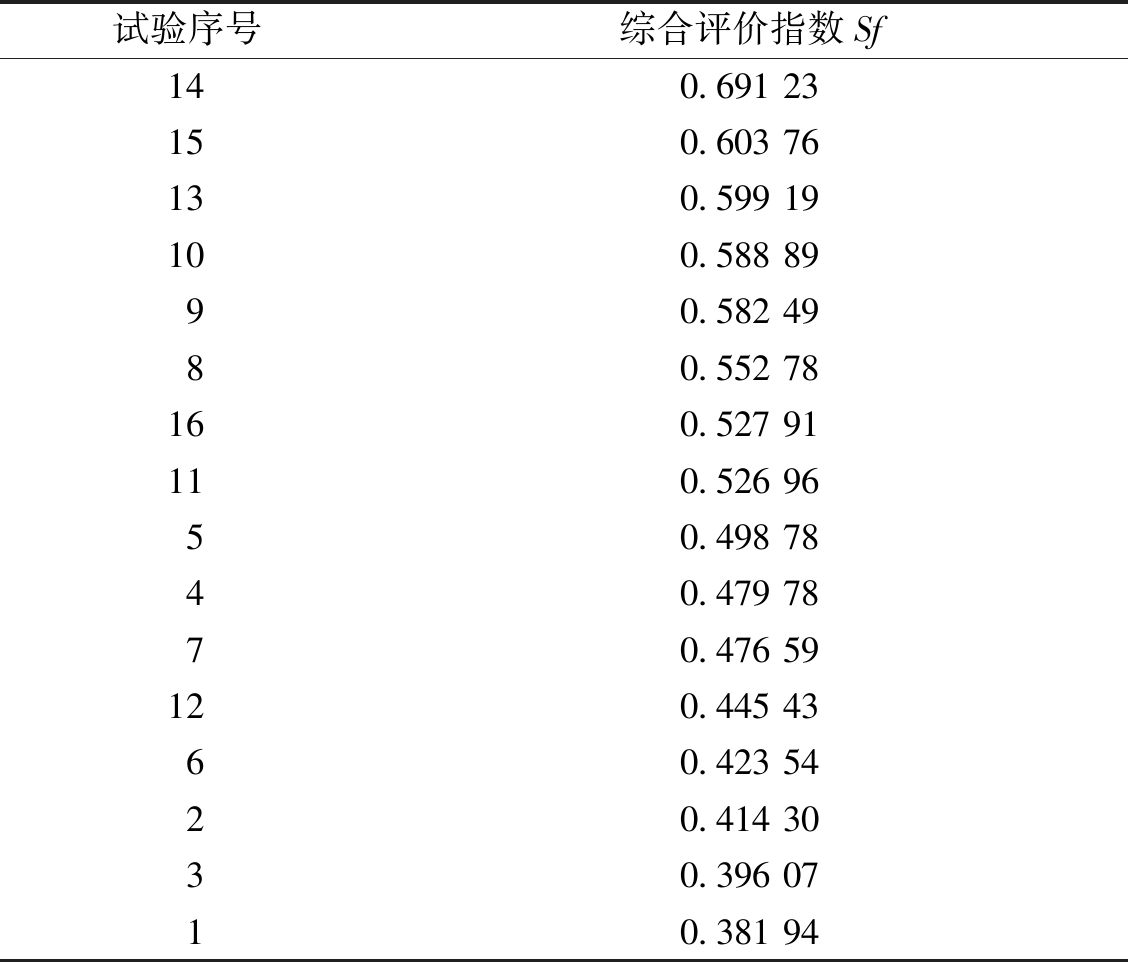

在数值仿真过程中利用FLUENT软件中的监测模块,监测流动聚焦微流控芯片中距离十字交叉出口300 μm处微通道截面上离散相的体积分数,可以得到单个液滴的生成周期F1;通过监测流动聚焦微流控芯片连续相进口的流量,可以求出单位时间内试剂的损耗量F2。利用基数叠加法以原模型结构尺寸的加工成本为基数,优化的尺寸每减少5 μm,加工成本在原来的基础上就增加10%,通过对总成本的量化处理可得微通道总的加工成本指数F3,实验结果如表3所示。

将所有评价指标组成矩阵(aij)16×3并借助MATLAB数据分析软件对表3中的实验数据进行TOPSIS算法求解。根据各目标值在工程实际应用中所占的比重,取F1、F2、F3三者的加权值分别为30、40、30,对矩阵 (aij)16×3进行归一化处理。

表3 正交试验结果分析表

Table 3 Analysis table of orthogonal experimental results

试验序号F1/msF2/μLF311.990.031251.821.350.045001.730.660.061251.741.030.040001.851.450.025001.961.550.052501.470.850.052501.680.350.050001.790.590.037501.8100.760.037501.7111.630.035001.5120.990.070001.2130.810.043751.5140.360.030001.8150.990.043751.4161.230.060001.1

TOPSIS算法所使用的MATLAB程序如下。

1:a=load(′C:\Users\xg\Desktop\a.txt′);

2:%标准化处理

3:for i=1∶3

4: ma=max(a(:,i) );

5: mi=min(a(:,i) );

6: b(:,i)=(a(:,i)-mi )/( ma-mi );

7:end

8:%构建加权规范矩阵

9:w=[30 40 30];

10:for I=1∶16

11: for j=1∶3

12: c(i,j)=b(i,j) * w(j);

13:end

14:end

15:%计算综合评估指数

16:for i=1∶16

17: d1(i)=norm(c(i,:)-min(c));

18: d2(i)=norm(c(i,:)-max(c));

19: f(i)=d2(i)/(d1(i)+d2(i))

20:end

21:[sf,ind]=sort(f,′descend′) 。

程序的运行结果如表4所示。

表4为理想解法的综合评价结果表,由表4可以看出16种流动聚焦型微流控芯片尺寸结构的优劣次序。显而易见,第14组实验为最优结果,其评价值为0.691 23,大于其他各组的评价值。也即是当离散相微通道进口宽度为40 μm、连续相微通道进口宽度为30 μm、微通道出口宽度为25 μm、芯片深度为20 μm时所得到的芯片的尺寸结构最优。

表4 TOPSIS综合评价结果表

Table 4 TOPSIS comprehensive evaluation results table

试验序号综合评价指数Sf140.69123150.60376130.59919100.5888990.5824980.55278160.52791110.5269650.4987840.4797870.47659120.4454360.4235420.4143030.3960710.38194

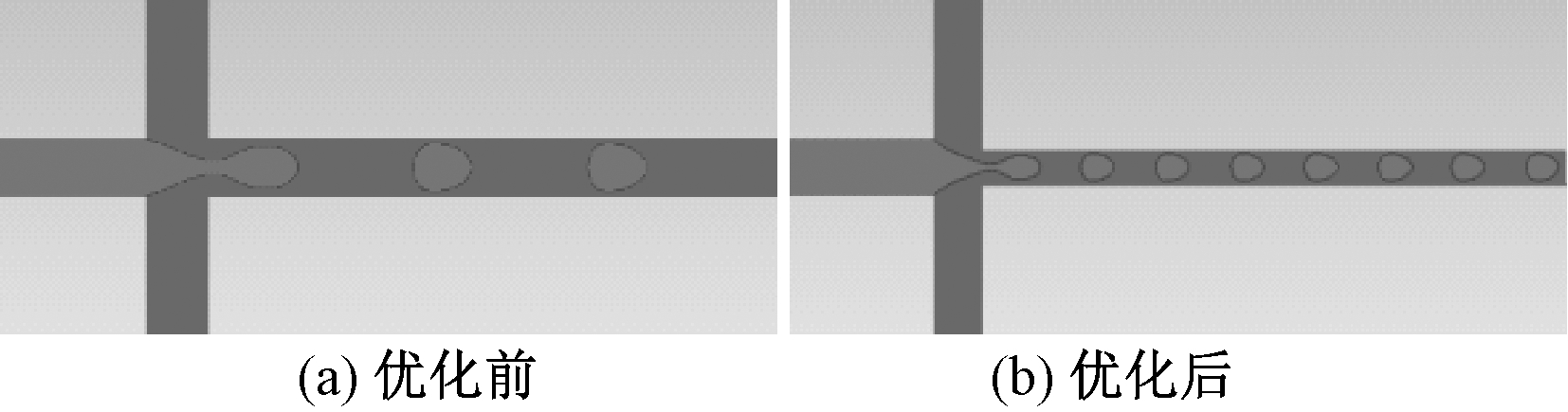

2.3 优化前后结果的对比

流动聚焦型微流控芯片结构尺寸优化前后仿真结果对比如图4所示。从图4中可以看出,优化后微滴直径减小,微滴生成频率增加,单位时间内消耗的连续相试剂量减小。

图4 优化前后液滴生成结果对比

Figure 4 Comparison of droplet generation results before and after optimization

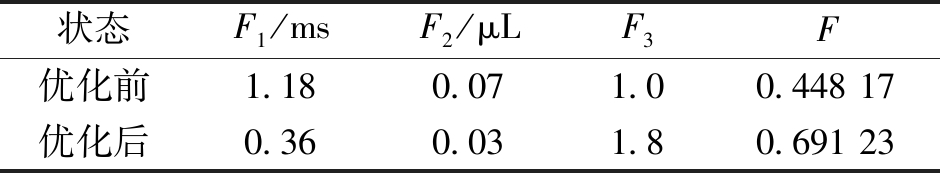

表5所示为芯片优化前后评价结果对比表。从表5中可以看出,优化后评价值F比原来增加了0.243 06。

表5 优化前后评价结果对比表

Table 5 Comparison of evaluation results before and after optimization

状态F1/msF2/μLF3F优化前1.180.071.00.44817优化后0.360.031.80.69123

3 结论

(1)随着十字交叉出口微通道宽度的减小,所生成液滴的直径逐渐减小,生成液滴的频率逐渐增加。

(2)通过对流动聚焦型微流控芯片各尺寸的综合分析可知,当离散相微通道进口宽度为40 μm、连续相微通道进口宽度为30 μm、十字交叉出口微通道宽度为25 μm、芯片深度为20 μm时可以得到最优的微流控芯片结构尺寸。

(3)优化后的流动聚焦型微流控芯片的评价值比优化前提高了0.243 06。

[1] 余明芬,曾洪梅,张桦,等.微流控芯片技术研究概况及其应用进展[J].植物保护,2014,40(4):1-8.

[2] 林炳承.微流控芯片的研究及产业化[J].分析化学,2016,44(4):491-499.

[3] ZHU P,WANG L P.Passive and active droplet generation with microfluidics:a review[J].Lab on a chip,2016,17(1):34-75.

[4] HE P Y,BARTHES-BIESEL D,LECLERC E.Flow of two immiscible liquids with low viscosity in Y shaped microfluidic systems:effect of geometry[J].Microfluidics and nanofluidics,2010,9(2/3):293-301.

[5] 刘赵淼,杨洋.几何构型对流动聚焦生成微液滴的影响[J].力学学报,2016,48(4):867-876.

[6] CHOI D,LEE E,KIM S J,et al.Passive droplet generation in aqueous two-phase systems with a variable-width microchannel[J].Soft matter,2019,15(23):4647-4655.

[7] HAN W B,CHEN X Y,WU Z L,et al.Three-dimensional numerical simulation of droplet formation in a microfluidic flow-focusing device[J].Journal of the brazilian society of mechanical sciences and engineering,2019,41(6):265.

[8] 王维萌,马一萍,陈斌.十字交叉微通道内微液滴生成过程的数值模拟[J].化工学报,2015,66(5):1633-1641.

[9] 薛城,祝宝山,刘小兵,等.基于叶片载荷分布的离心泵正交优化设计[J].工程热物理学报,2019,40(5):1065-1071.

[10] REN X H,FAN H Q,ZHAO Y W,et al.Flexible lead-free BiFeO3/PDMS-based nanogenerator as piezoe-lectric energy harvester[J].ACS applied materials &interfaces,2016,39(8):26190-26197.

[11] 张森,冯继宏,张弘,等.数字PCR中微滴生成尺寸与频率的数值模拟[J].北京生物医学工程,2017,36(4):361-365.

[12] 丁奕文,刘向东,张程宾.十字型微通道中乳液流变行为的数值模拟[J].化工进展,2017,36(增刊1):43-50.

[13] CHEN X M,GLAWDEL T,CUI N W,et al.Model of droplet generation in flow focusing generators operating in the squeezing regime[J].Microfluidics and nanofluidics,2015,18(5/6):1341-1353.

[14] 岳军委.基于加权理想解法的沥青抗老化性能评价[J].筑路机械与施工机械化,2018,35(3):83-86,91.