0 引言

随着我国城市化进程的不断加快,新建筑的施工和既有建筑的拆除过程都会产生大量的建筑垃圾,同时也消耗着大量的自然资源,由此带来了严重的资源短缺和环境污染问题。将建筑废弃物中体量最大的混凝土和砖进行资源化利用是解决这一问题的重要途径。实际工程中,废弃混凝土和废砖通常以一定的比例共存,对二者进行分拣具有一定难度,且增加了成本,这与再生骨料的廉价易得性相违背。因此,开展再生砖骨料及再生混凝土骨料的性能研究具有重要的理论价值和现实意义[1-2]。

较之普通混凝土,再生骨料混凝土的和易性、体积稳定性和力学性能都较差[3-5]。而将工程纤维掺入再生骨料混凝土后,其具有阻裂、增强、增韧的效果,是改善再生骨料混凝土自身性能的重要途径[6-11]。其中,聚丙烯单丝纤维具有比重小、化学稳定性高、分散性好且价格低廉等优点,在工程中得到了广泛的应用。鉴于此,本文基于聚丙烯纤维再生骨料混凝土力学性能试验和X射线断层扫描(XCT)试验,深入研究分析纤维对再生骨料混凝土受压、受拉性能的影响规律与机理,丰富和发展再生混凝土有关研究和工程应用。

1 试验部分

1.1 试验原材料

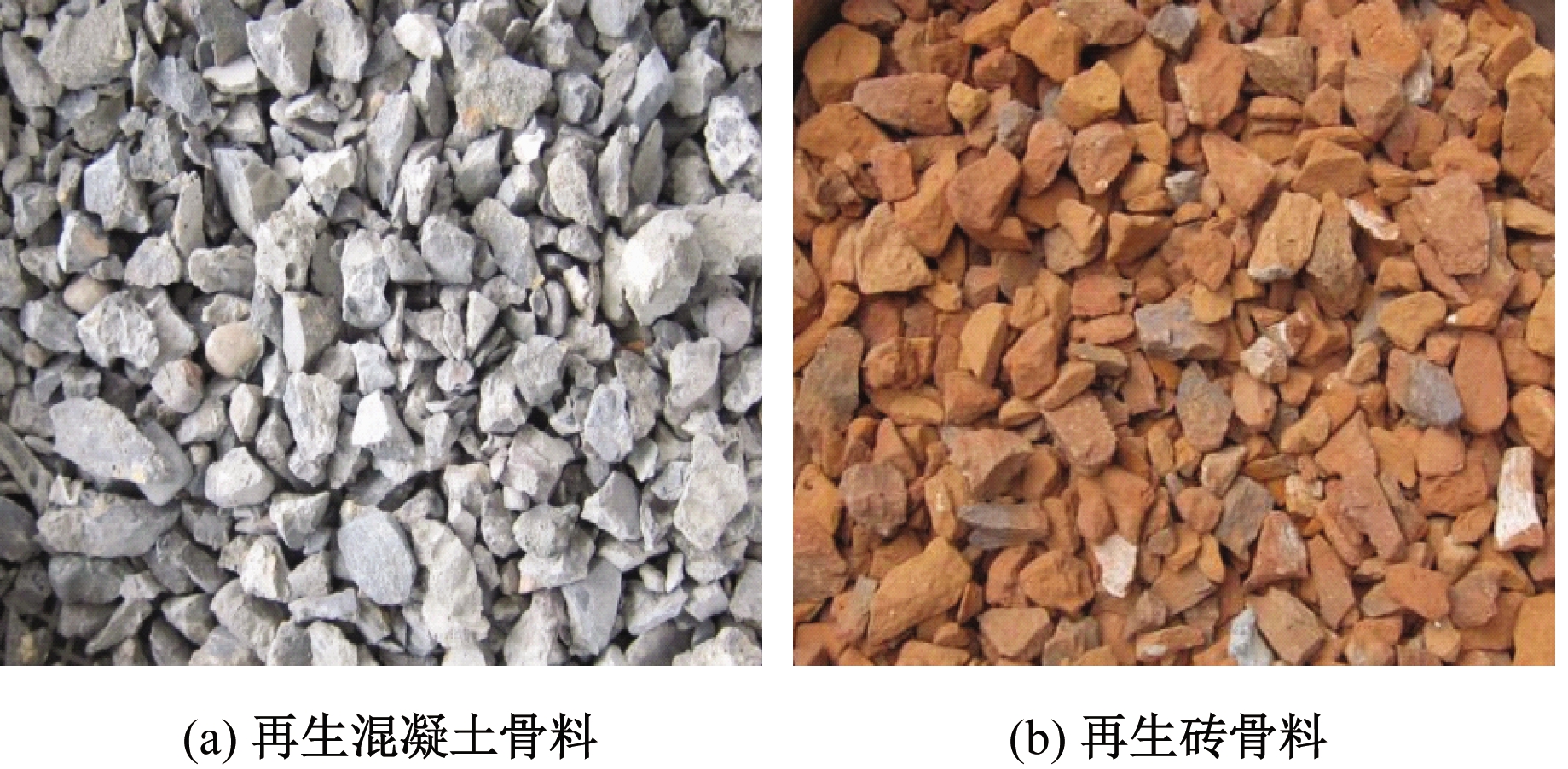

水泥:河南孟电集团生产的P·O 42.5普通硅酸盐水泥,比表面积为369 m2/kg。细骨料:天然中粗河砂,细度模数为2.6,表观密度为2.65 g/cm3。粗骨料:5~25 mm连续级配碎石,表观密度为2.72 g/cm3。外加剂:聚羧酸系高性能减水剂,减水率为27%。拌合用水:普通自来水。某市城中村拆迁废弃的建筑垃圾作为废弃烧结砖来源。经测定,废弃烧结砖的抗压强度为MU10~MU25。用颚式破碎机将废弃烧结砖破碎,再经过筛分后得到粒径为连续级配的再生砖骨料。废弃混凝土来自某检测站废弃的强度为C30~C40的商品混凝土试块,用颚式破碎机将废弃混凝土破碎,再经过筛分后得到粒径为5~20 mm连续级配再生混凝土骨料。再生骨料的外观形状如图1所示,材料技术参数见表1。采用的聚丙烯纤维为束状单丝,纤维主要技术参数见表2。

图1 再生骨料外观形状

Figure 1 Recycled aggregate appearance

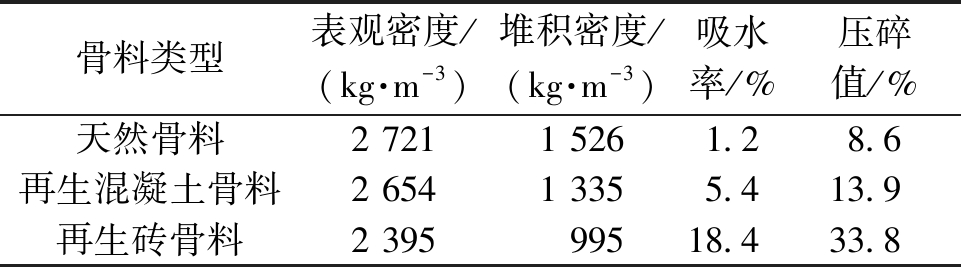

表1 再生骨料技术参数

Table 1 Technical parameters of recycled aggregate

骨料类型表观密度/(kg·m-3)堆积密度/(kg·m-3)吸水率/%压碎值/%天然骨料2 7211 5261.28.6再生混凝土骨料2 6541 3355.413.9再生砖骨料2 39599518.433.8

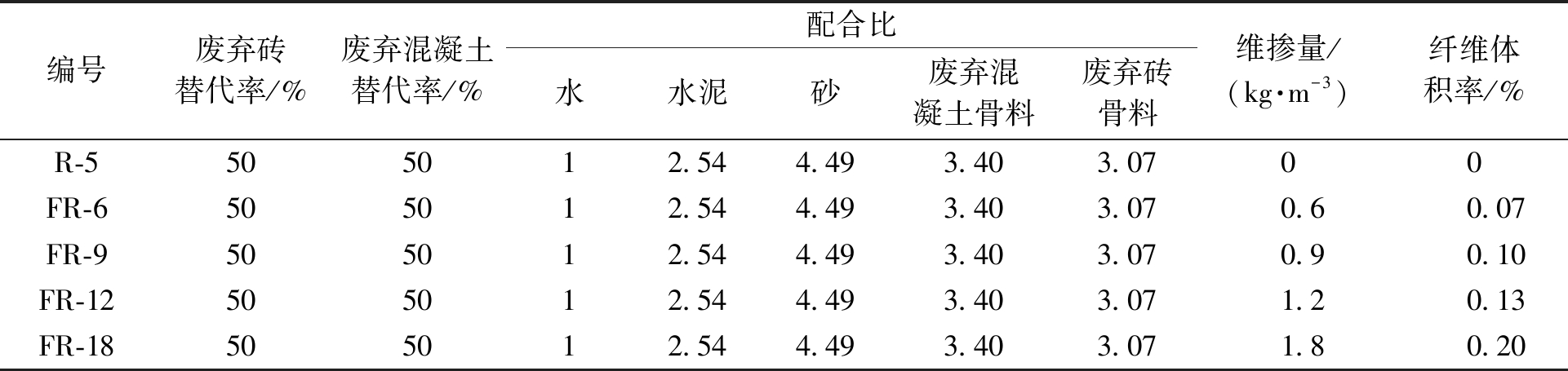

1.2 配合比设计

再生骨料100%取代天然骨料,其中再生砖骨料和再生混凝土骨料的体积比为1∶1,聚丙烯纤维体积率分别为0、0.07%、0.10%、0.13%、0.20%。聚丙烯纤维再生骨料混凝土配合比(体积比,以水的体积为1)如表3所示。

表2 聚丙烯纤维的主要技术参数

Table 2 Main technical parameters of polypropylene fiber

直径/mm长度/mm抗拉强度/MPa弹性模量/MPa极限延伸率/%熔点/℃燃点/℃导热性抗酸碱性比重0.048193503 600≥15160580极低极高0.91

表3 聚丙烯纤维再生骨料混凝土配合比

Table 3 Polypropylene fiber recycled aggregate concrete mix proportion

编号废弃砖替代率/%废弃混凝土替代率/%配合比水水泥砂废弃混凝土骨料废弃砖骨料维掺量/(kg·m-3)纤维体积率/%R-5505012.544.493.403.0700FR-6505012.544.493.403.070.60.07FR-9505012.544.493.403.070.90.10FR-12505012.544.493.403.071.20.13FR-18505012.544.493.403.071.80.20

注:单位用水量为160 kg/m3。

1.3 混凝土制备

聚丙烯纤维再生骨料混凝土的制备依据CECS 13—2009《纤维混凝土试验方法标准》[12]。采用干拌法制备混凝土,强制式搅拌,振动台振实,以防止纤维结团。振实成型后,抹平混凝土表面,24 h后脱模、编号,将试件置于标准养护室内养护至预定龄期。

1.4 试验方法

混凝土力学性能试验参照GB/T 50081—2016《普通混凝土力学性能试验方法标准》[13]规定的方法进行。立方体抗压强度、劈裂抗拉强度试验采用100 mm×100 mm×100 mm立方体试块,共4组,每组3块,试验设备为YAW-2000B型压力试验机;混凝土抗折强度试验采用100 mm×100 mm×400 mm棱柱体试块,共4组,每组3块,试验设备为WDW-100型电子万能试验机。

2 结果及分析

2.1 破坏过程及形态分析

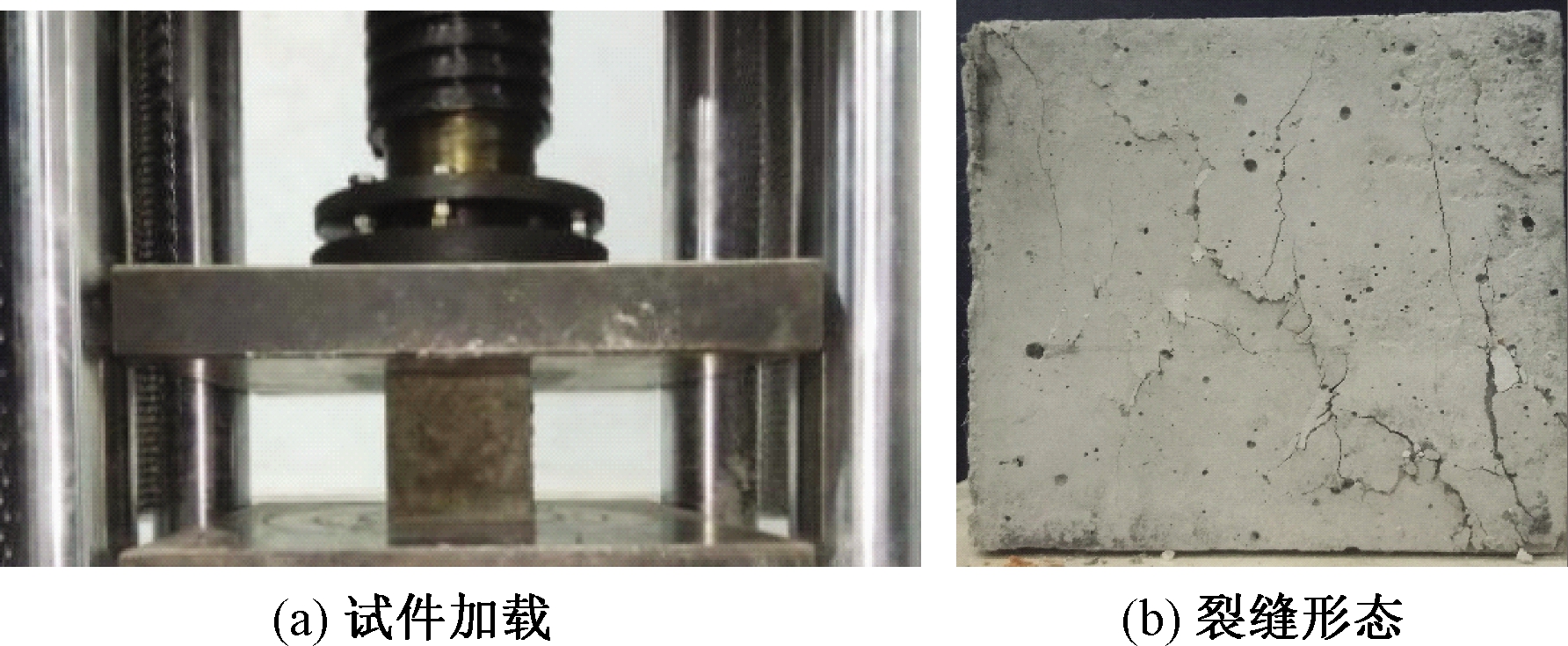

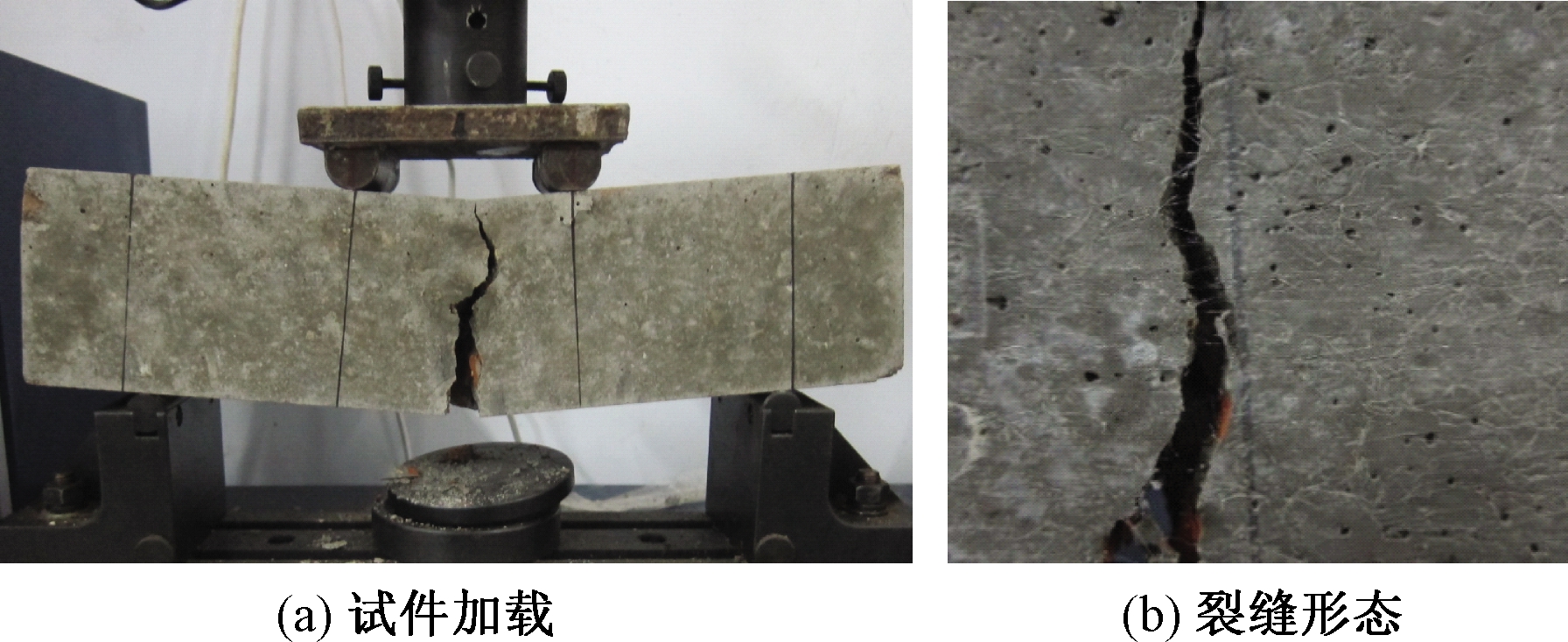

聚丙烯纤维再生骨料混凝土试件受荷破坏后的表面状态和裂缝形态如图2所示。当混凝土基体受压时,由于聚丙烯纤维的约束,受力裂缝的发展和延伸受到抑制,使得混凝土的变形能力有所提高,达到极限抗压强度时,混凝土基体裂而不碎,试块保持完整(见图2)。

图2 抗压试验

Figure 2 compressive test

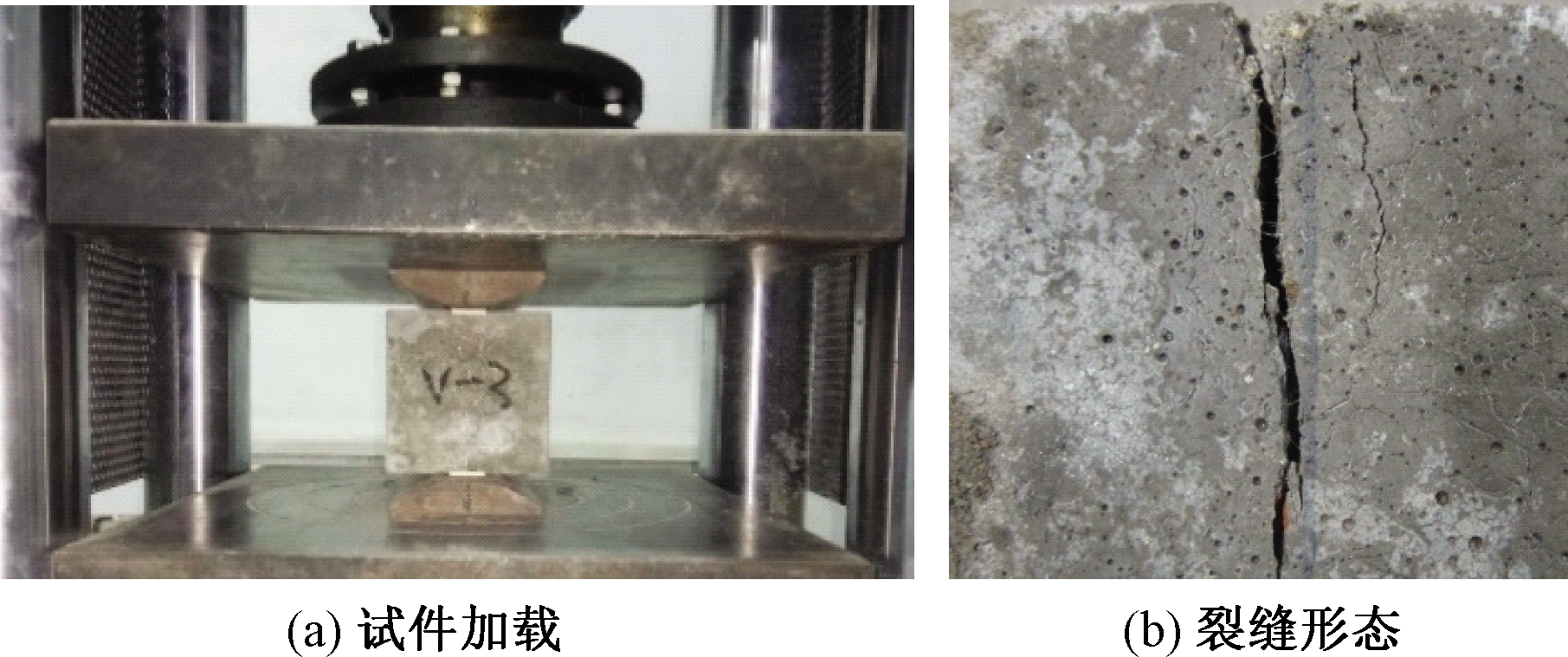

在抗折试验中,加载初期,试件表面未见裂缝。随着荷载的持续增加,试件跨中底面开始出现细微裂缝。当荷载继续增大,细微裂缝开始沿试件侧表面向上缓慢延伸并加宽,直至试件沿跨中折断破坏,断面可见被拔断的纤维(见图3)。

图3 抗折试验

Figure 3 Flexural test

在劈裂抗拉试验中,随着荷载的不断增大,微裂缝在试件侧表面逐渐出现并向试件上下两端延伸,试件中部逐渐形成一条垂直主裂缝及若干细小裂缝,直至主裂缝上下贯通(见图4)。与未掺纤维的再生骨料混凝土相比,纤维再生骨料混凝土试件从出现微裂缝到裂缝增宽直至开裂破坏的持续时间更长,这表明纤维提高了再生骨料混凝土的受拉性能。

2.2 力学性能试验结果及分析

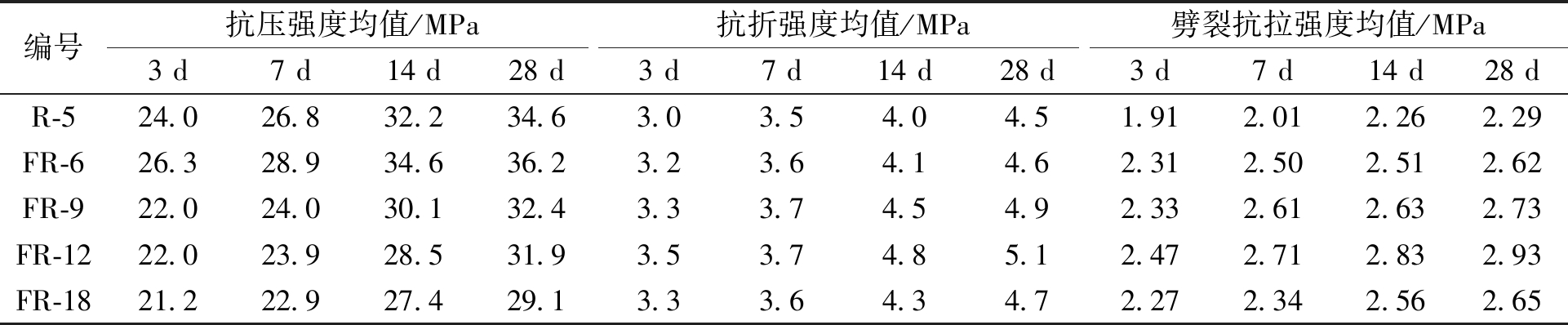

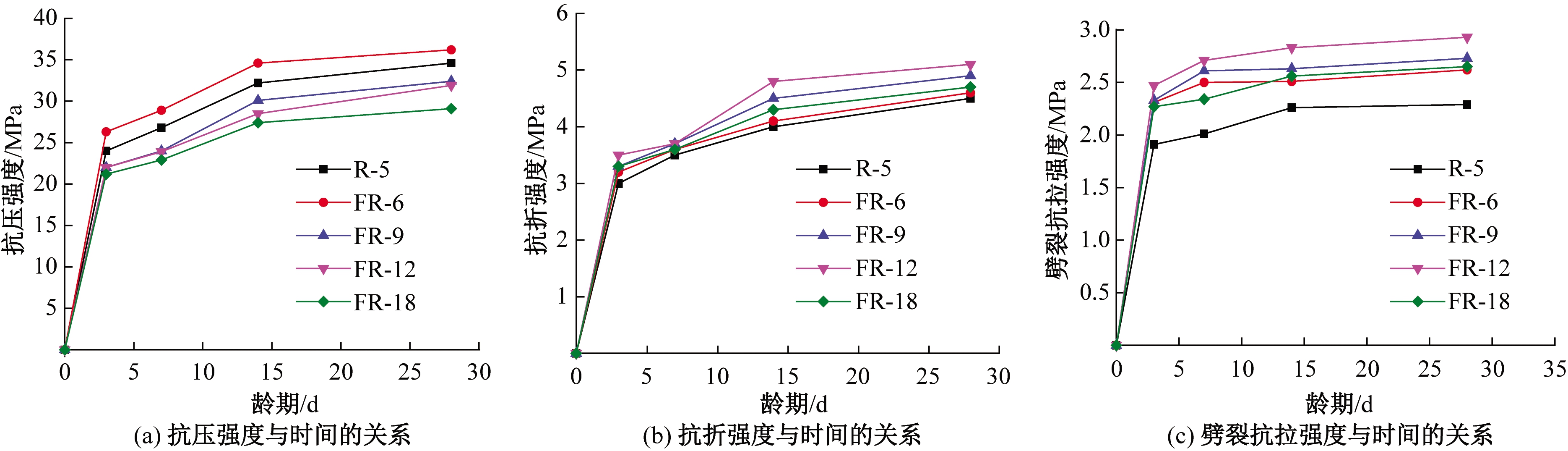

聚丙烯纤维再生骨料混凝土力学性能试验结果如表4所示,力学指标的经时变化如图5所示。

由图5(a)可知,各组纤维再生骨料混凝土的抗压强度随龄期的变化规律基本一致,即前期增长迅速,后期增长缓慢。聚丙烯纤维掺量对再生骨料混凝土抗压强度的影响并不显著。纤维掺量为0.6 kg/m3时,再生骨料混凝土抗压强度略有提高,而FR-9、FR-12、FR-18 3组纤维混凝土的抗压强度较基准混凝土分别下降了6.4%、7.8%、16.0%。由图5(b)可知,较之基准混凝土,FR-6、FR-9、FR-12、FR-18 4组纤维混凝土28 d抗折强度分别提高了2.2%、8.89%、13.3%、4.44%。在本文的试验条件下,纤维掺量为1.2 kg/m3时,纤维对再生骨料混凝土弯拉性能的改善效果最佳,抗折强度最高可达到5.1 MPa。由图5(c)可知,聚丙烯纤维对再生骨料混凝土劈裂抗拉性能的提高效果较为显著,4组纤维混凝土28 d劈裂抗拉强度较基准混凝土分别增长了14.4%、19.2%、27.9%、15.7%。同样,纤维掺量1.2 kg/m3时,再生混凝土的劈裂抗拉强度提高最多,可达2.93 MPa。力学指标的试验结果与试件的受荷破坏特征相吻合。

图4 劈裂试验

Figure 4 Split test

表4 混凝土力学性能试验结果

Table 4 Concrete mechanical properties test results

编号抗压强度均值/MPa抗折强度均值/MPa劈裂抗拉强度均值/MPa3 d7 d14 d28 d3 d7 d14 d28 d3 d7 d14 d28 dR-524.026.832.234.63.03.54.04.51.912.012.262.29FR-626.328.934.636.23.23.64.14.62.312.502.512.62FR-922.024.030.132.43.33.74.54.92.332.612.632.73FR-1222.023.928.531.93.53.74.85.12.472.712.832.93FR-1821.222.927.429.13.33.64.34.72.272.342.562.65

图5 力学指标的经时变化

Figure 5 Time-dependent changes in mechanical indicators

3 基于XCT试验的纤维作用机理分析

3.1 试验概况

混合再生骨料和纤维的掺入增加了混凝土成分的复杂性及力学性能的不确定性,其宏观性能所呈现的特性正体现了其微观结构的复杂性,仅从宏观层次进行测试分析并不充分。通过X射线断层扫描(XCT)试验,可对纤维混凝土的组分进行定量分析,从微观层面阐释聚丙烯纤维的作用机理。选取编号FR-18的试块进行钻芯取样,制得φ16 mm×16 mm的圆柱体试样。采用美国Xradia公司Micro XCT-400型X射线三维重构显微镜进行测试分析。

3.2 XCT结果分析

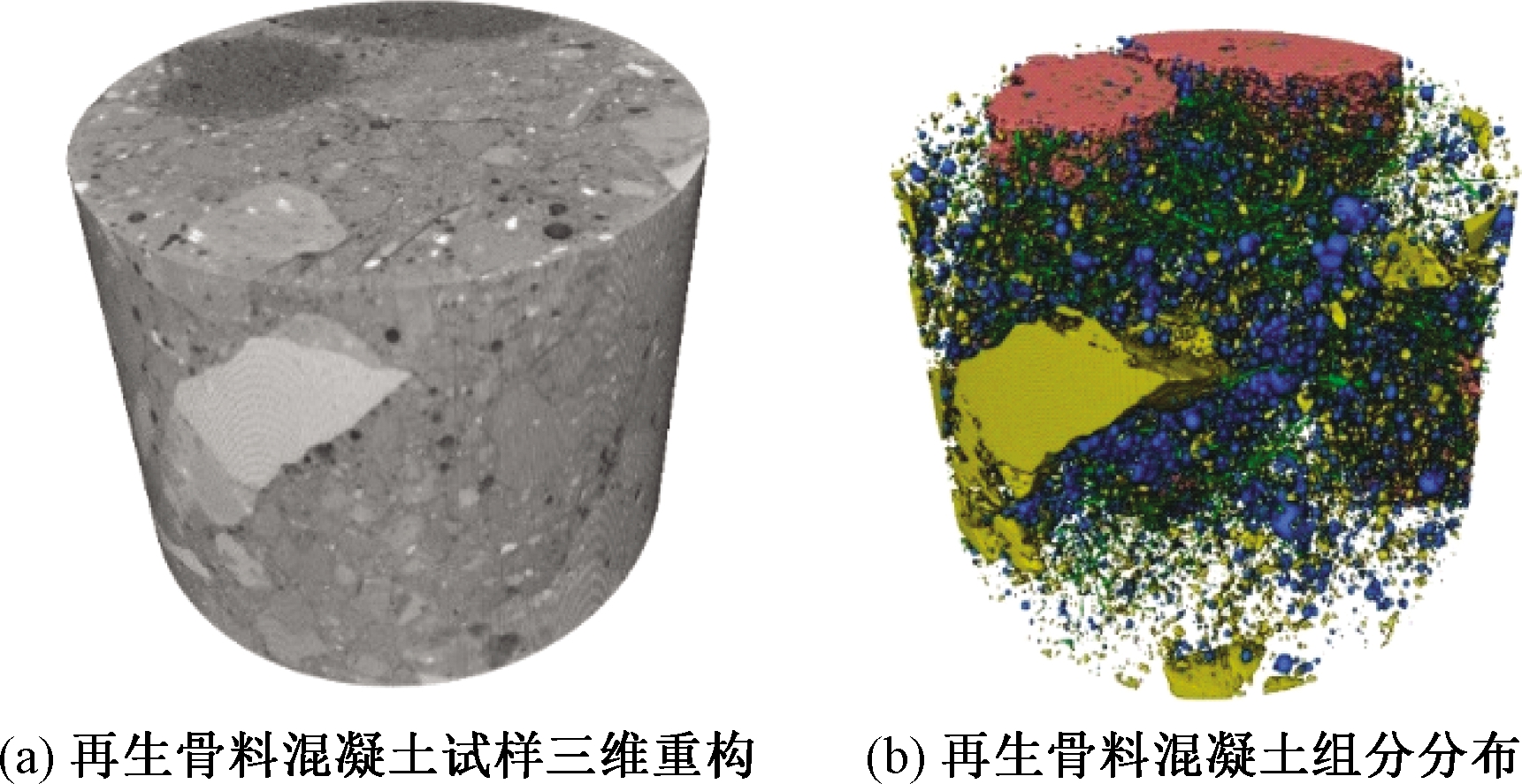

采用X射线微型计算机断层扫描技术(Micro-XCT)对试样进行扫描,获取试样横截面的一系列二维平面图形,再利用Avizo图形处理软件进行三维模型重构,如图6所示。

图6 再生骨料混凝土XCT分析

Figure 6 XCT analysis of recycled aggregate concrete

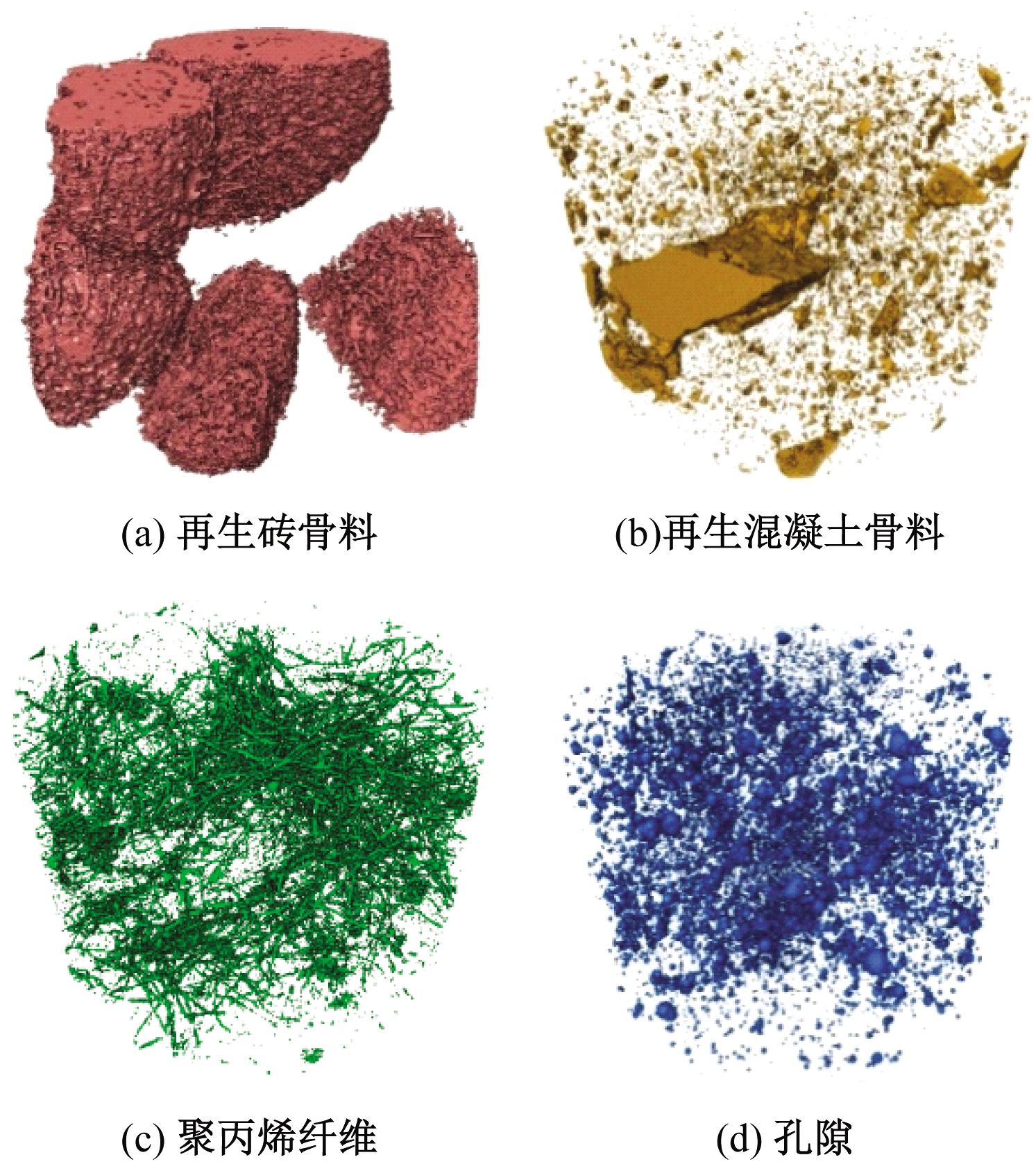

通过二维切片的灰度变化来分析试样内部微观结构和物质组分,进行成分分析、提取和三维重构。试样中再生砖骨料、再生混凝土骨料、聚丙烯纤维、孔隙的三维分布如图7所示。

图7 各组分的三维分布

Figure 7 Three-dimensional distribution of each component

由图7可知,聚丙烯纤维在水泥基体中分散良好,纤维相互交叉且乱向分散,无结团现象,纤维、再生骨料、水泥基体形成了多相复合体。三维乱向均匀分布的纤维在混凝土内部形成空间网架结构,该结构对再生骨料起支撑作用,在很大程度上阻止了混凝土拌合物的离析,减少了混凝土的表面泌水,从而抑制了再生骨料混凝土的塑性收缩和干燥收缩。此外,聚丙烯纤维在混凝土中具有微细筋的作用,它削弱了再生混凝土内部的应力集中及尖端效应,在混凝土受荷开裂的过程中承受拉应力,起到黏结作用,抑制了裂缝的发展。需要注意的是,纤维掺量的变化会引起纤维间距的改变,影响界面应力的传递及微裂缝的发展变化,进而影响再生混凝土的力学性能。此外,再生骨料中存在较多孔隙,纤维密集的区域,孔隙有所增加,这在一定程度上降低混凝土的密实度,影响混凝土的强度。聚丙烯纤维的作用机理较好地解释了纤维掺量对再生混凝土力学性能的影响规律。

XCT分析结果表明:聚丙烯纤维对再生混凝土的力学性能具有正负两方面的效应,因此,在使用时需要考虑纤维的合理掺量,以获得更加优异的性能。

4 结论

基于聚丙烯纤维再生骨料混凝土力学性能试验和XCT试验,深入研究纤维对再生混凝土受压、受拉性能的影响规律与机理,主要结论如下:

(1)聚丙烯纤维掺量对再生骨料混凝土抗压强度的影响规律不显著,纤维掺量为0.6 kg/m3时,再生骨料混凝土抗压强度略有提高,之后,随着纤维掺量的增加,再生骨料混凝土的抗压强度有所降低。

(2)聚丙烯纤维提高了再生骨料混凝土的受拉性能,纤维掺量为1.2 kg/m3时,纤维对再生骨料混凝土弯拉性能和劈裂抗拉性能的改善效果最佳。

(3)XCT分析结果表明,聚丙烯纤维对再生骨料混凝土的力学性能具有正负两方面的效应,因此,在使用时需要考虑纤维的合理掺量,以获得更加优异的性能。在本文试验条件下,聚丙烯纤维较为合理的掺量为0.6~1.2 kg/m3,在此范围内,再生骨料混凝土可获得较好的力学性能。

[1] 孙跃东,肖建庄.再生混凝土骨料[J].混凝土,2004(6):33-36.

[2] 李云霞,李秋义,赵铁军.再生骨料与再生混凝土的研究进展[J].青岛理工大学学报,2005,26(5):16-19,44.

[3] 朋改非,沈大钦,朱海英,等. 同配合比条件下再生骨料混凝土与基准混凝土的力学性能比较研究[J]. 混凝土,2006(2):34-38.

[4] 朱慈勉,李坛.废弃混凝土掺合型再生混凝土的力学性能[J].华南理工大学学报(自然科学版),2014,42(2):50-56.

[5] 李佳彬,肖建庄,孙振平. 再生粗骨料特性及其对再生混凝土性能的影响[J]. 建筑材料学报,2004(4):390-395.

[6] 王兴国,程飞,王一新,等.纤维改性再生混凝土材料性能研究进展[J].玻璃钢/复合材料,2019(12):106-113.

[7] 吴建华,马石城,唐昭青,等.聚丙烯纤维和硅粉对再生混凝土的强化试验研究[J].混凝土,2006(11):36-38.

[8] 杨永生,王军.纤维再生混凝土基本力学性能试验[J].辽宁工程技术大学学报(自然科学版),2013,32(12):1669-1672.

[9] 朱红兵,姚晨,赵本露,等.聚丙烯纤维掺量对再生混凝土抗折疲劳性能影响的试验研究[J].四川建筑科学研究,2017,43(5):104-107.

[10] 秦荷成.聚丙烯纤维对再生混凝土中长期抗裂性能的影响[J].混凝土与水泥制品,2013(4):40-42.

[11] 邵昀泓,庞亚凤,郑元勋,等. 再生混凝土破坏机理及力学增强策略研究综述[J]. 郑州大学学报(工学版),2020,41(4):17-22.

[12] 中国工程建设标准化协会.纤维混凝土试验方法标准:CECS 13—2009[S].北京:中国计划出版社,2010.

[13] 中华人民共和国建设部.普通混凝土力学性能试验方法标准:GB/T 50081—2002[S].北京:中国建筑工业出版社,2003.