0 引言

硬岩隧道掘进机[1](tunnel boring machine,TBM)由于其具有效率高、安全性好等优点被应用于深长隧道的施工,TBM盘形滚刀是其关键部件之一,对掘进效率和施工成本有极大影响[2]。TBM盘形滚刀工作环境恶劣,因而对刀圈的硬度、耐磨性提出了很高的要求,常用的TBM滚刀刀圈材料多为H13钢[3]。在硬度、强度、韧性、耐磨性方面较SKD11钢有明显优势的新型冷作模具钢——DC53钢,近年来开始应用于TBM盘形滚刀的制造[4-5],DC53钢在精密模具与特种刀具的制造领域均已得到了广泛的应用。

表面完整性是评价工业产品表面质量的一个重要指标[6],其包括表面粗糙度、硬度、残余应力及微观结构等特征量。表面完整性指标直接影响零件的耐磨性和疲劳寿命,机械加工和表层强化是影响表面完整性的重要工艺措施[7]。龚军振等[8]通过对Al6061的铣削加工,得到了铣削工艺对材料X、Y方向残余应力分布的影响规律。Hashimoto等[9]研究了硬车削和磨削对表面完整性及滚动接触疲劳寿命的影响。Arola等[10]采用后混合水射流喷丸强化技术对AISI304和Ti6Al4V进行研究,给出水射流喷丸后材料表面完整性参数对疲劳寿命的影响规律。周松等[11]对比了某铝合金喷丸前后试样的显微硬度、残余应力及拉-拉疲劳性能后发现,喷丸强化后试样的残余应力、显微硬度均有提高,试样疲劳寿命相较于未喷丸试样提高了1.67倍。

喷丸强化工艺通过丸粒流高速冲击材料表层,可以引入残余压应力,显著提高材料表层硬度从而提高材料的疲劳寿命与耐磨性[12-13]。材料的力学性能不同则喷丸工艺及强化效果不同,喷丸工艺对材料的表面完整性影响程度也不同。研究DC53钢喷丸强化工艺对提高DC53钢的耐磨性及疲劳寿命具有重要意义,而目前尚未见到有关DC53钢喷丸工艺研究的相关文献。

本文通过试验研究喷丸工艺参数对DC53钢表面完整性的影响,给出喷丸角度及喷丸压力对DC53钢表层残余应力场与硬度场分布的影响规律,以及对表面粗糙度及表面形貌的影响,给出较优的喷丸工艺参数。研究结果可以为DC53钢喷丸强化的实际工程应用提供指导。

1 试验材料与方案

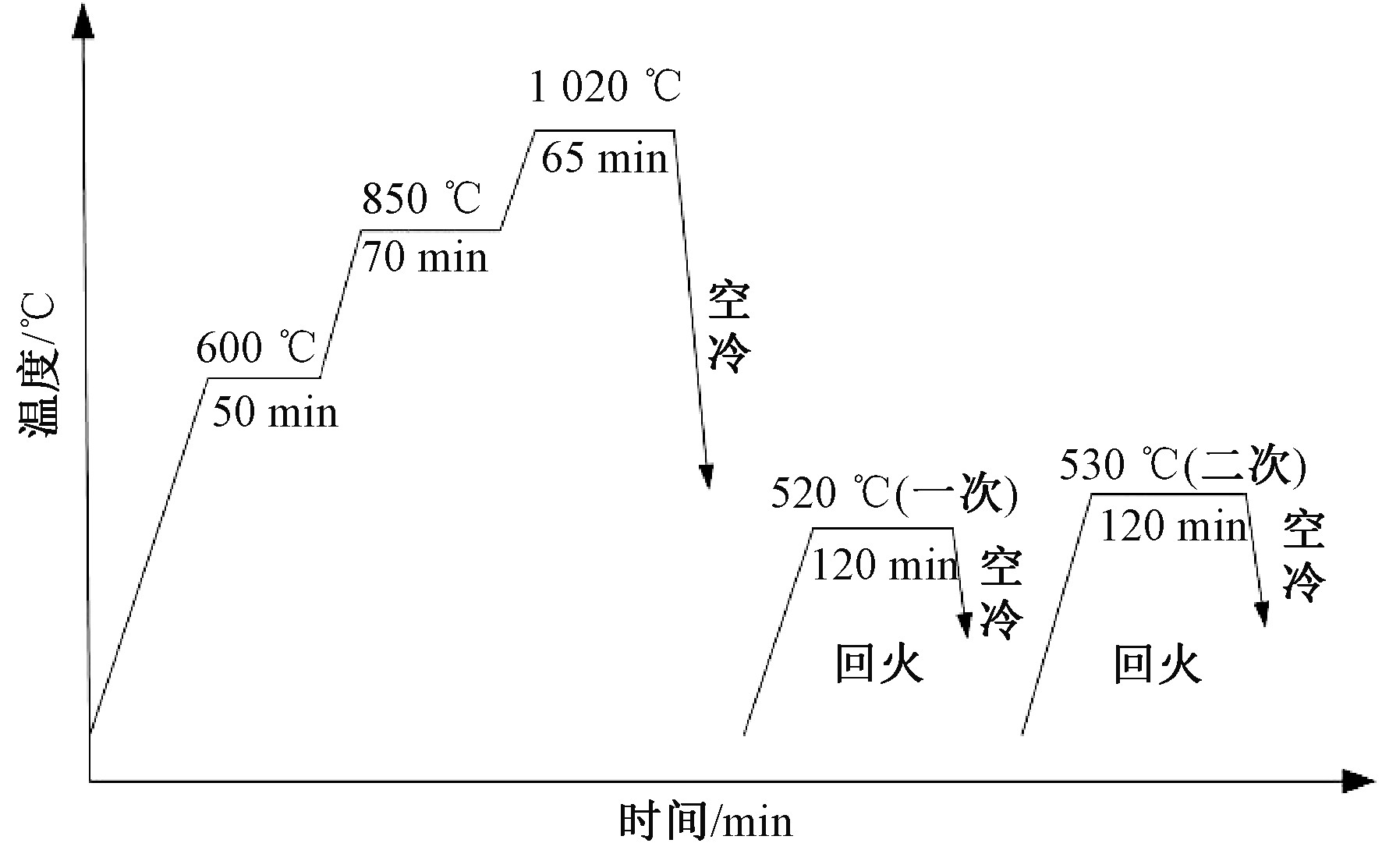

本文选取DC53钢作为试验材料,试验测得的DC53钢化学成分及其质量分数如表1所示。试样尺寸为15 mm×15 mm×30 mm,热处理工艺如图1所示[14]。试样在进行喷丸试验前经过磨削预处理,磨削后表面粗糙度Ra为0.907 μm,表面硬度为58.3 HRC,表面残余应力为拉应力248.89 MPa。

表1 DC53钢化学成分及质量分数

Table 1 Chemical composition and mass fiction of DC53 steel %

钢号w(C)w(Si)w(Mn)w(P)w(S)w(Cr)w(Mo)w(V)DC53钢0.9801.0200.3600.0230.0058.0302.4200.330

图1 DC53钢热处理工艺曲线图

Figure 1 Heat treatment process curve of DC53 steel

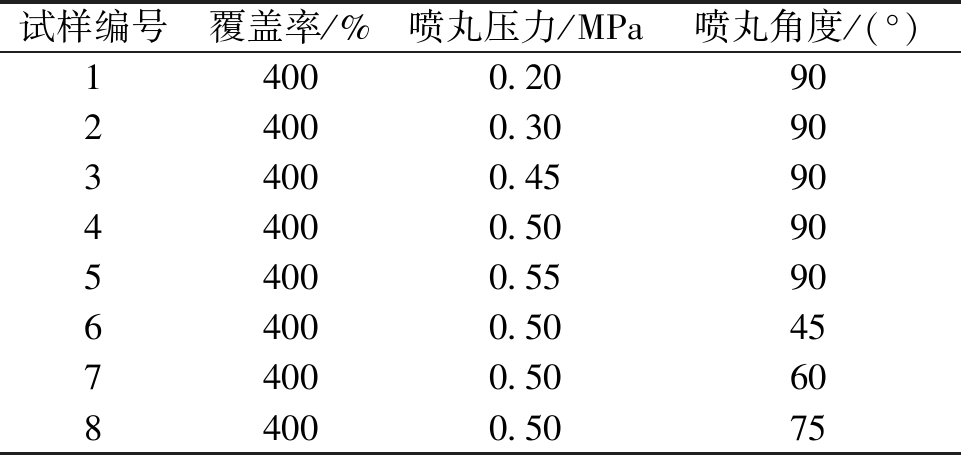

喷丸试验使用的设备为美弗莱机械设备(惠州)有限公司生产的SRT2-80L2-2型单工位转台式喷丸机,喷枪选择单支10 mm文丘里喷嘴(直径为8 mm),使用的丸粒型号为CCW230(丸粒直径为0.6 mm),喷丸流量为10 kg/min,试验机械手移动速度为40 m/min。喷丸试验工艺参数如表2所示,在保证喷丸覆盖率为400%的前提下,分别对喷丸角度与喷丸压力进行单因素试验,其中,控制喷丸角度为90°时探究喷丸压力对DC53钢表面完整性的影响,喷丸压力包括0.2、0.3、0.45、0.5和0.55 MPa;控制喷丸压力为0.5 MPa时探究喷丸角度对DC53钢表面完整性的影响,喷丸角度包括45°、60°、75°和90°。

表2 喷丸试验工艺参数

Table 2 Process parameters of shot peening test

试样编号覆盖率/%喷丸压力/MPa喷丸角度/(°)14000.209024000.309034000.459044000.509054000.559064000.504574000.506084000.5075

本文对残余应力、硬度、表面粗糙度等表面完整性指标进行研究。残余应力检测选用Proto LDR标准型残余应力分析仪。硬度检测采用HV-1000型显微硬度计。选用PLLIDHRT 8818V-3型电解抛光机对材料试样进行剥层,从而检测残余应力与硬度沿深度方向的变化规律。表面粗糙度采用布鲁克公司的NPFLEX表面轮廓仪进行检测。每个试样测量5次求平均值。

2 试验结果与分析

2.1 喷丸工艺对DC53钢表层残余应力的影响

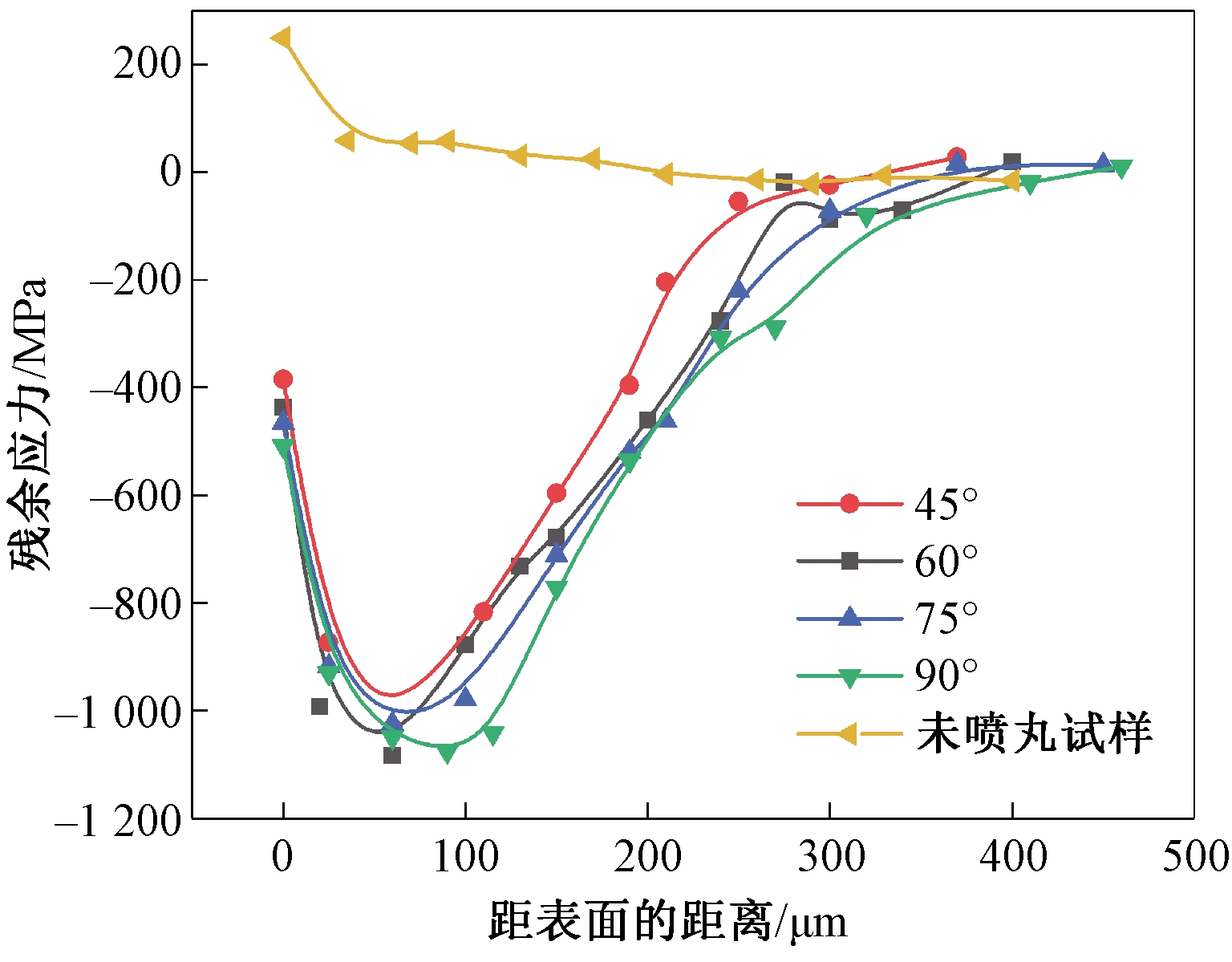

图2为喷丸压力0.5 MPa时,不同喷丸角度下DC53钢残余应力沿深度方向的分布情况,可以看出,未喷丸试样表面呈残余拉应力,大小为248.89 MPa,随深度递减,在距表面210 μm趋于稳定,说明此时压力影响深度已延伸至材料基体,残余应力不再受加工工艺影响而趋于稳定。喷丸后试样表层呈现残余压应力分布,且残余压应力随深度的增加均呈现出“U”型分布。喷丸后表面残余应力值δb、最大残余压应力值δm、最大残余应力所在深度dmd及残余压应力层深度dd如表3所示,表面残余压应力值及最大残余压应力值均随喷丸角度的增加而增加。喷丸角度为90°时,残余压应力最大约为1 075 MPa,且应力层深度相较于45°时残余压应力深度增加约100 μm。

图2 不同喷丸角度下DC53钢残余应力的分布

Figure 2 Distribution of residual stress of DC53 steel at different shot peening angles

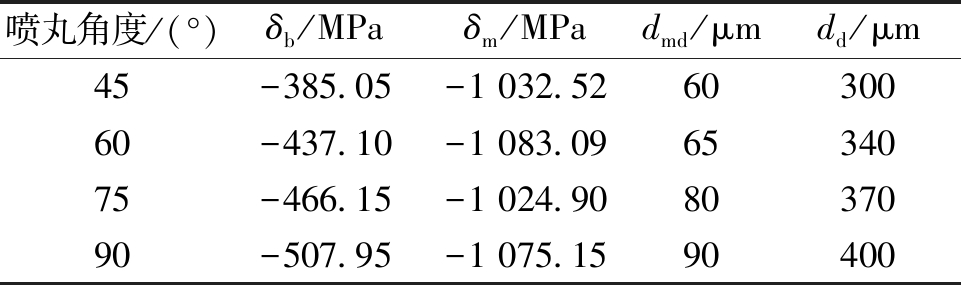

表3 不同喷丸角度下残余应力值及深度

Table 3 Residual stress values and depth at different peening angles

喷丸角度/(°)δb/MPaδm/MPadmd/μmdd/μm45-385.05-1 032.526030060-437.10-1 083.096534075-466.15-1 024.908037090-507.95-1 075.1590400

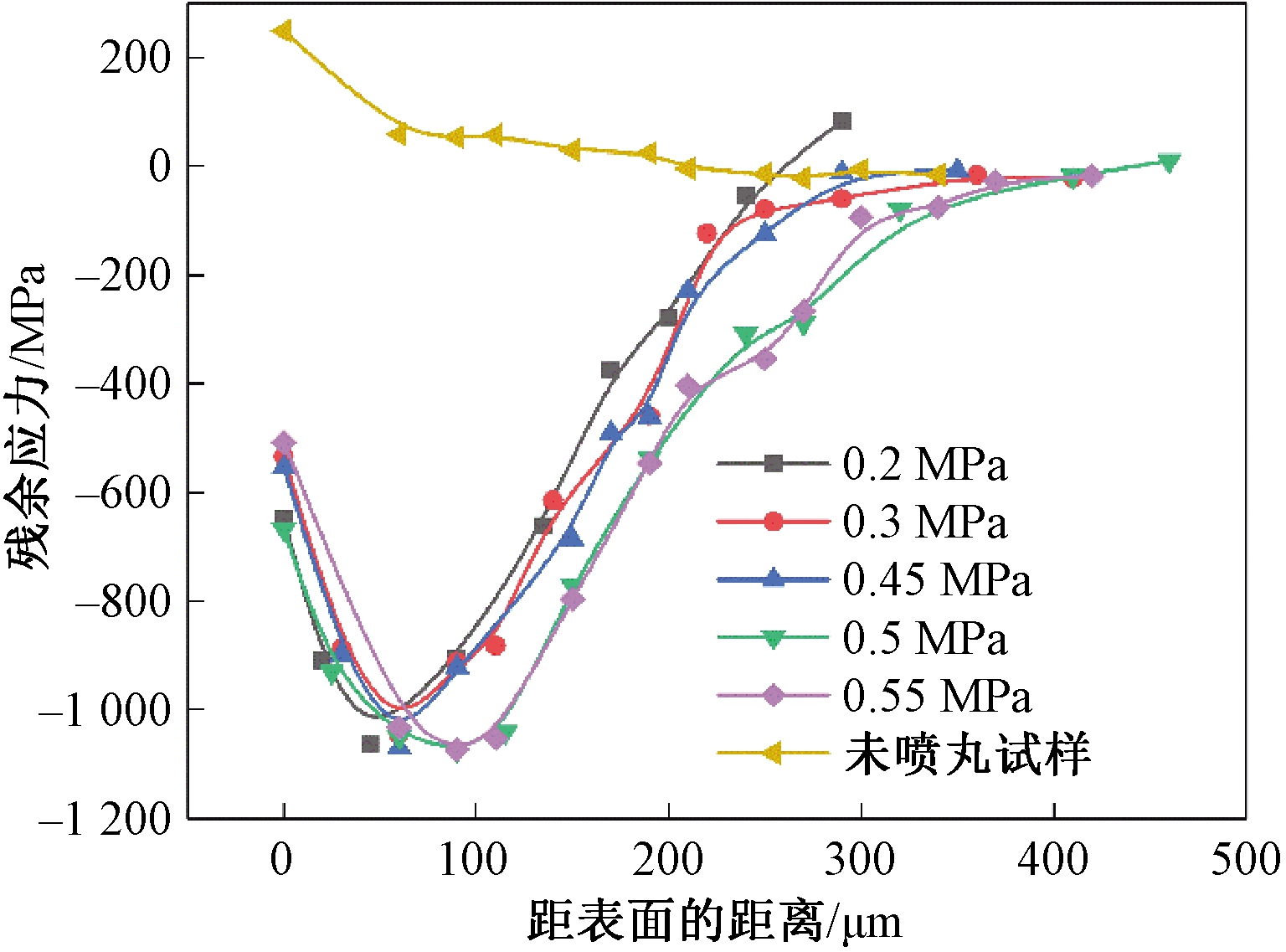

当喷丸角度为90°,喷丸压力从0.2 MPa增加到0.55 MPa时残余应力的分布规律如图3所示,不同压力下残余压力值及深度如表4所示。可以看出,不同喷丸压力下表面均呈现残余压应力,喷丸压力从0.3 MPa增加到0.5 MPa,最大残余压应力值及层深逐渐增大;喷丸压力从0.5 MPa增大到0.55 MPa时,压应力值大小及层深不再增大,基本趋于稳定。引入的残余压应力层的深度随着喷丸压力的增大而增大,残余压应力深度从240 μm增加到410 μm。残余压应力场强度之所以随着喷丸压力的增大而递增,是因为喷丸压力增大,丸粒速度随之增大,丸粒的冲击动能增大导致试样的残余应力场强度增大。

图3 不同喷丸压力下DC53钢残余应力的分布

Figure 3 Distribution of residual stress of DC53 steel under different shot peening pressures

表4 不同喷丸压力下残余应力值及深度

Table 4 Residual stress values and depth under different peening pressures

喷丸压力/MPaδb/MPaδm/MPadmd/μmdd/μm0.20-649.27-1 064.62452400.30-534.07-1 045.25602800.45-554.29-1 070.00702900.50-667.59-1 075.15904000.55-507.95-1 073.6785410

2.2 喷丸工艺对DC53钢表层硬度的影响

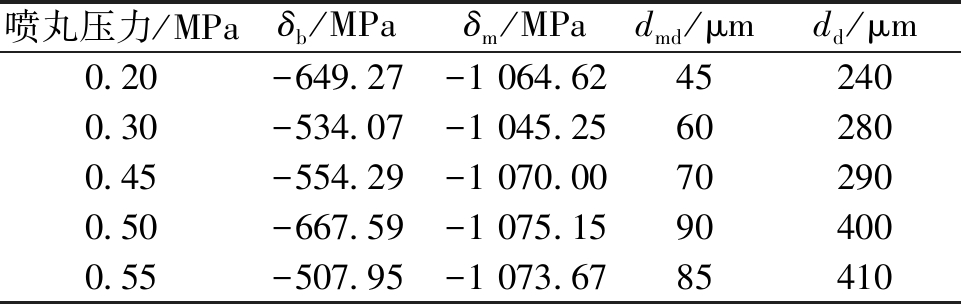

未喷丸试样的硬度稳定在58.3 HRC附近,喷丸后表层硬度明显增加。图4所示为喷丸压力为0.5 MPa,不同喷丸角度下DC53钢硬度沿深度方向分布情况。喷丸角度由45°增加到90°时,试样表面的硬度由61 HRC提高至62.4 HRC,较未喷丸试样增加了2.7~5.1 HRC。随着深度的增加,硬度分布近似于线性递减,硬化层深度也有所提高。

图4 不同喷丸角度下试样硬度沿深度分布

Figure 4 Distribution of hardness along the depth of different shot peening angles

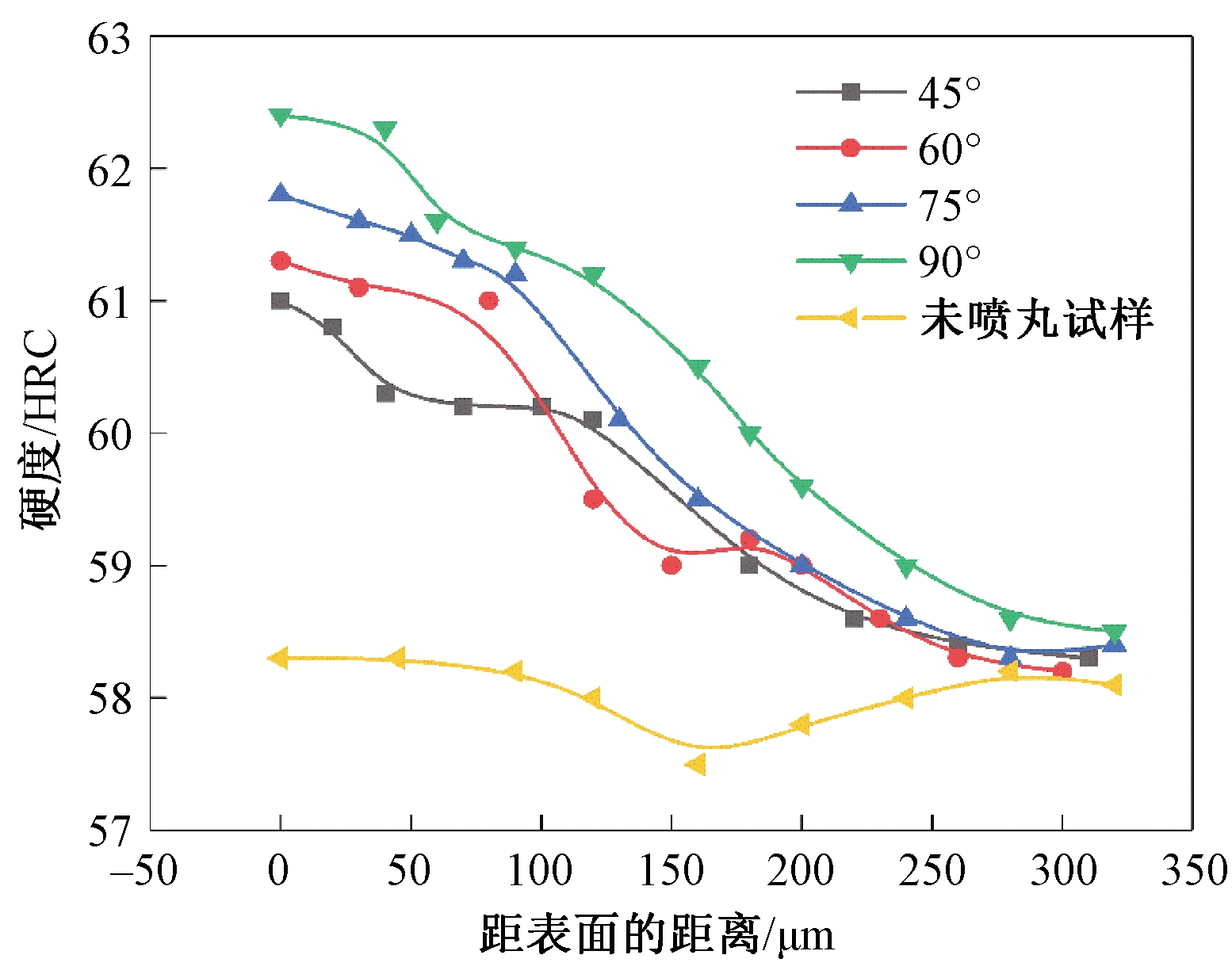

喷丸角度为90°,喷丸压力从0.2 MPa增加到0.55 MPa时表层硬度变化如图5所示。由图5可知,DC53钢表层硬度沿深度方向逐渐减小最后趋于稳定,试样表面硬度由61.5 HRC增加至63.4 HRC,较未喷丸试样增加3.2~5.1 HRC。硬化层深度由190 μm增加到330 μm,增加了140 μm。因此,喷丸压力对试样表层的硬化层深度以及表面硬度的提升有重要的作用,随着喷丸压力的增大,材料表层硬度明显增大,硬化层深度也有所增加。

图5 不同喷丸压力下试样硬度沿深度的分布

Figure 5 Distribution of hardness along the depth of different shot peening pressures

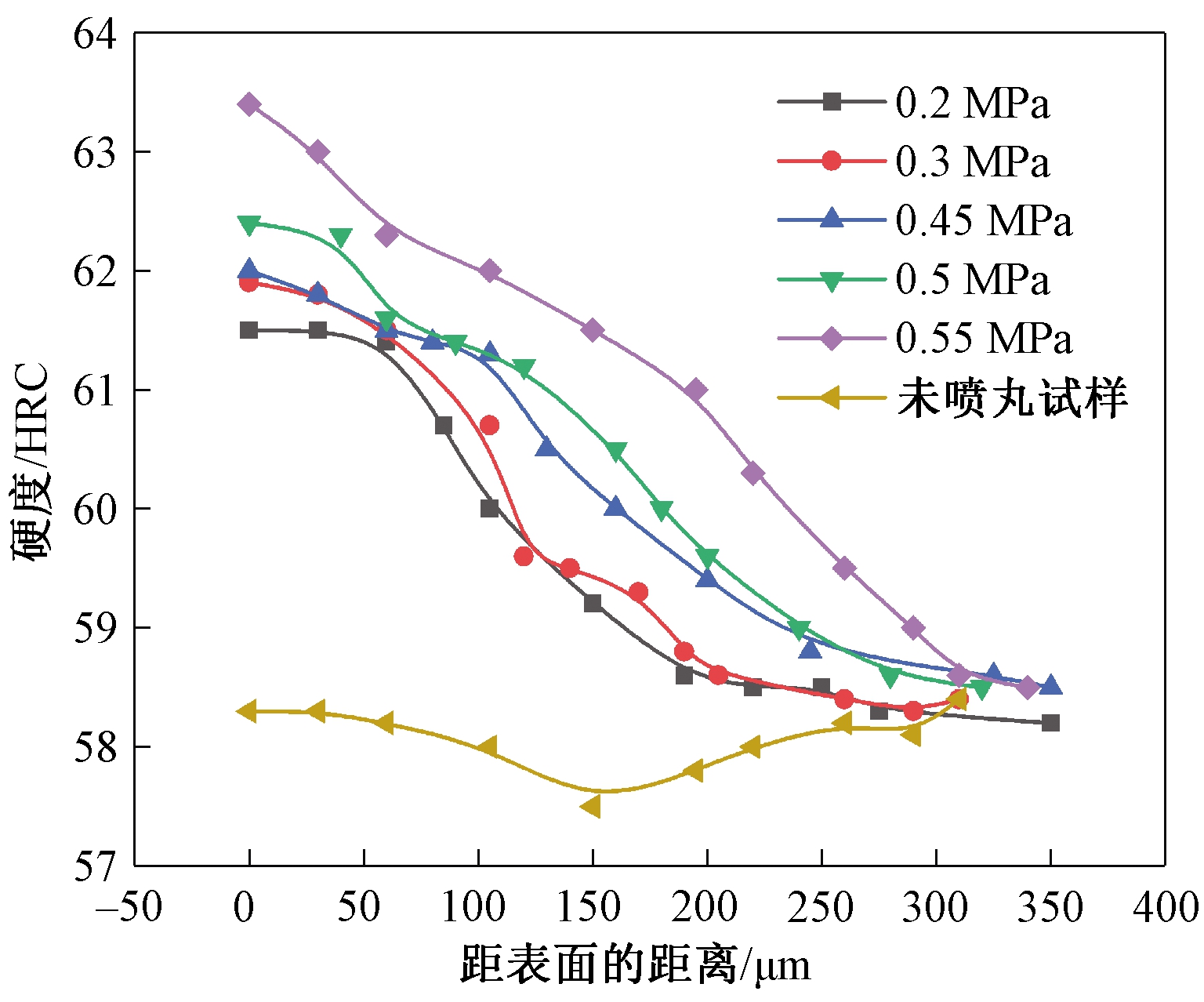

2.3 喷丸工艺对DC53钢表面粗糙度的影响

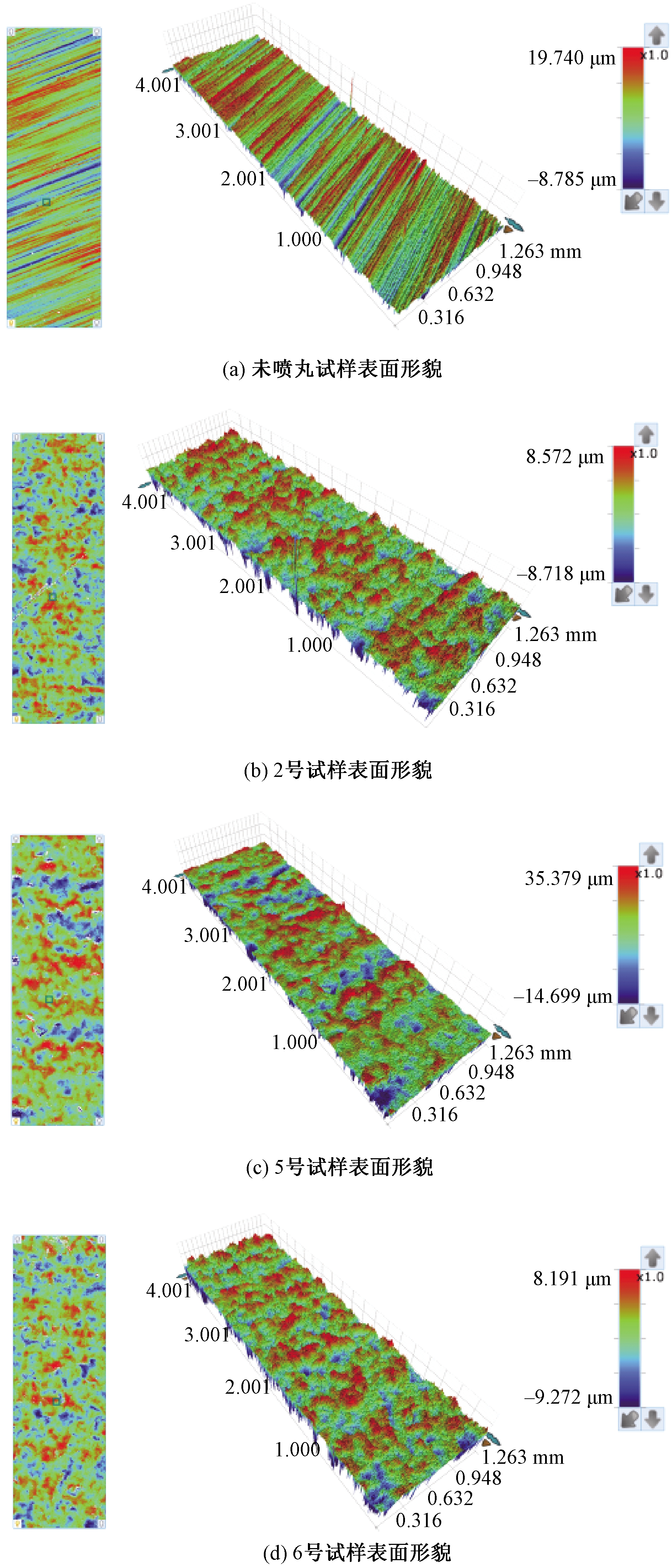

喷丸工艺会影响试样表面形貌和表面粗糙度,图6为DC53钢喷丸前后部分试样的三维形貌。未经过喷丸处理的试样表面有明显的磨削加工痕迹,粗糙度Ra为0.907 μm,经过喷丸处理的表面有高低不平的弹坑,这是由于弹丸的高速冲击使得原有的磨削加工痕迹被覆盖。

图6 不同喷丸工艺参数条件下DC53钢试样三维形貌图

Figure 6 Three-dimensional topography of DC53 steel specimen with different peening parameters

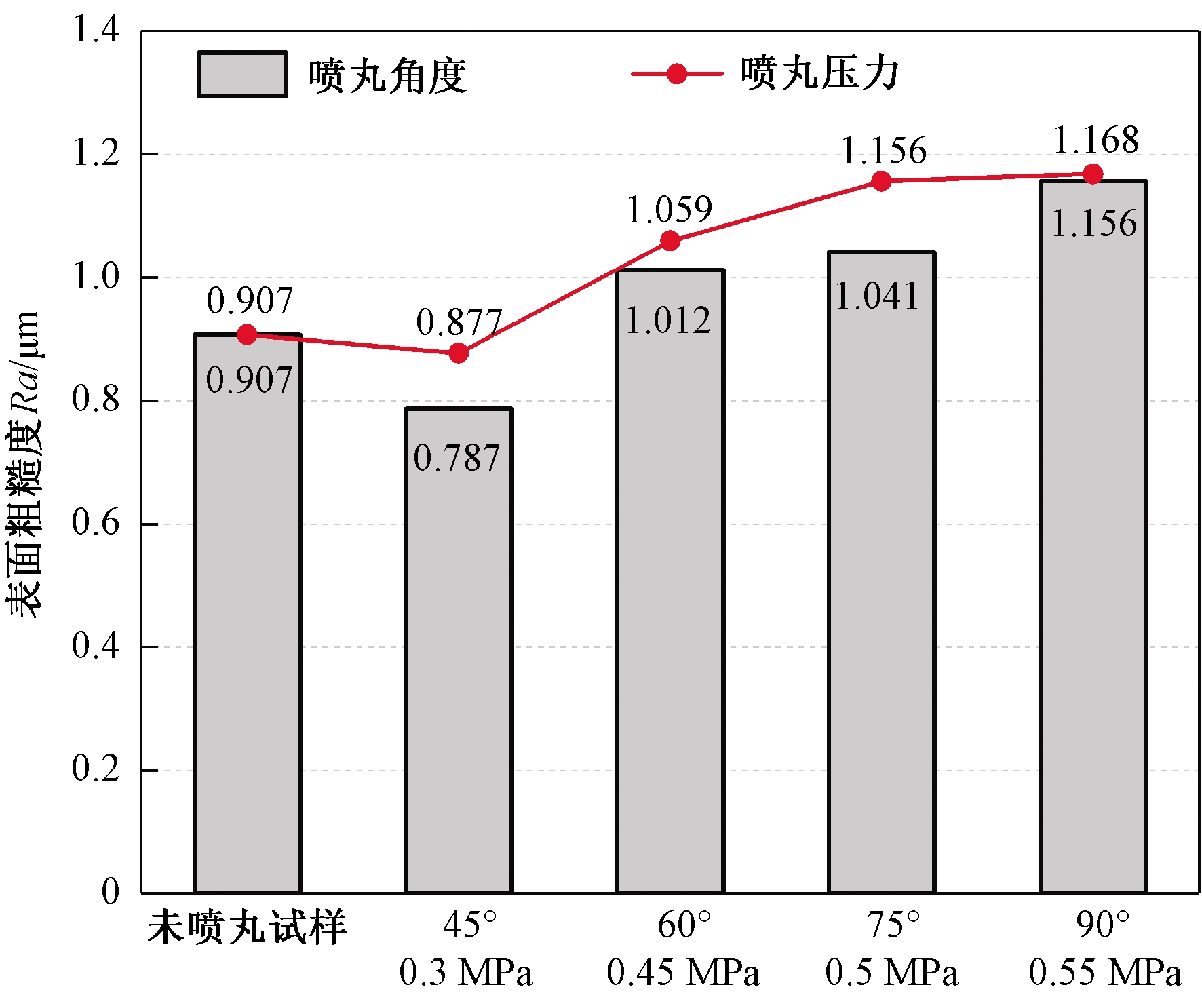

从图7中看出,当喷丸压力为0.5 MPa,喷丸角度由45°增加到90°时,表面粗糙度依次增加,喷丸角度为45°时得到Ra最小值为0.787 μm,相较于未喷丸试样粗糙度有所下降,随后的喷丸角度对应的粗糙度值均大于未喷丸试样,喷丸角度90°时Ra为1.156 μm。

图7 不同喷丸工艺参数条件下DC53钢的表面粗糙度

Figure 7 Surface roughness of DC53 steel with different peening parameters

喷丸压力由0.3 MPa增大到0.55 MPa,表面粗糙度Ra依次为0.877 μm、1.059 μm、1.156 μm和1.168 μm。与未喷丸试样对比可知,喷丸压力较小时,喷丸可以使材料表面更加平整,使表面粗糙度低于喷丸前;但随着喷丸压力的进一步增大,试样表面变形增大,试样表面的粗糙度增大,这是因为喷丸工艺在一定程度上可以平整磨削的加工痕迹,但过大的喷丸压力会给试样表面带来更深的弹坑,从而使试样表面粗糙度增大。材料的表面粗糙度和疲劳寿命有密切的关系,过大的粗糙度会使得材料表面出现应力集中现象,从而导致疲劳寿命降低[15]。

综上所述,不同的喷丸工艺参数条件下,DC53钢的硬度、残余应力及表面粗糙度不同,具体选择时可以根据DC53钢的应用条件进行合理选择。当对硬度及残余压应力要求较高时,可以选择喷丸压力0.5 MPa,喷丸角度90°,虽然此时表面粗糙度较原始值略有增加,但DC53钢表层残余压应力及表层硬度均较大,影响层深度也较深,能够显著提高其耐磨性和疲劳强度。

3 结论

(1)DC53钢喷丸后可为材料表层引入约400 μm深的“U”型分布残余压应力,喷丸压力从0.3 MPa增加到0.55 MPa时,DC53钢的残余压应力层深逐渐增大至410 μm,而最大残余压应力值及其所在层深是先增大后减小,在0.5 MPa时在90 μm处残余压应力值达到约1 075 MPa。

(2)喷丸后DC53钢可引入深度为330 μm的表面硬化层,表面硬度可由58.3 HRC提高至62.4 HRC。随着喷丸角度和喷丸压力的增大,DC53钢表层硬度值及硬化层深度值增大,喷丸角度为90°,喷丸压力为0.55 MPa时,DC53钢表层硬度较未喷丸时增加5.1 HRC,硬化层深度增加140 μm。

(3)喷丸工艺会重置材料表面形貌,当喷丸角度为45°,喷丸压力为0.3 MPa时,DC53钢表面粗糙度值较原始状态有所下降,但此时表层硬度及残余压应力均处较低状态。

(4)本文得到的喷丸工艺参数对DC53钢表面完整性的影响规律,可为DC53钢的实际加工提供参考依据。

[1] 白云,丁志诚.隧道掘进机施工技术[M].北京:中国建筑工业出版社,2008.

[2] 张银霞,江志强,段留洋,等.TBM盘形滚刀破岩过程的数值研究[J].郑州大学学报(工学版),2016,37(1):75-78.

[3] 王天祥.TBM滚刀刀圈材料喷丸强化的试验研究与数值模拟[D].郑州:郑州大学,2018.

[4] 李诚,揭晓华,张艳梅,等.DC53冷作模具钢基于短时渗硼的强韧化[J]. 材料热处理学报,2014,35(9): 188-194.

[5] 张俊喜,郭小汝.DC53模具钢耐磨性能研究[J].兰州工业学院学报, 2016,23(2): 80-83.

[6] 朱大虎.难加工材料高速外圆磨削机理及其表面完整性研究[D].上海:东华大学,2011.

[7] 何少杰,杨文玉,郭步鹏,等. 机加工表面残余应力及其疲劳寿命评价的研究进展[J]. 表面技术, 2015,44(6): 120-126,132.

[8] 龚军振,马泳涛,吴政协,等.Al6061铣削精加工表层残余应力分布试验研究[J].表面技术,2018,47(4):281-285.

[9] HASHIMOTO F, GUO Y B, WARREN A W.Surface integrity difference between hard turned and ground surfaces and its impact on fatigue life[J].CIRP annals-manufacturing technology,2006,55(1):81-84.

[10] AROLA D, ALADE A E, WEBER W. Improving fatigue strength of metals using abrasive waterjet peening[J]. Machining science and technology,2006,10(2):197-218.

[11] 周松,谢里阳,回丽,等. 喷丸强化对2XXX铝合金疲劳寿命的影响[J]. 材料工程, 2014(12): 86-91.

[12] 薛雯娟,刘林森,王开阳,等. 喷丸处理技术的应用及其发展[J]. 材料保护, 2014,47(5):46-49,8.

[13] 何声馨,刘坤坤,王锐,等. 喷丸表面的最佳粗糙度参数与材料硬度的关系[J]. 郑州大学学报(工学版), 2019,40(1): 83-86.

[14] 陈欢,张银霞,郜伟,等.TBM滚刀刀圈用DC53钢淬火工艺的研究[J].热加工工艺,2017,46(20):208-210,213.

[15] YAO C F,WU D X,MA L F, et al. Surface integrity evolution and fatigue evaluation after milling mode,shot-peening and polishing mode for TB6 titanium alloy[J].Applied surface science,2016,387:1257-1264.