0 引言

由于岩石的多相组成,在温度影响下,岩石力学性质将会发生显著的变化。地下矿山瓦斯爆炸、岩石地下工程火灾后重建、高温核废料处理等工程建设都不可避免地涉及高温后岩石的强度及变形特性[1-4],而其相关力学参数是岩石地下工程开挖、支护设计、围岩稳定性分析不可或缺的基本依据,这就需要考虑岩石在高温作用后的物理力学性质。

目前已有论著报道了高温对岩石矿物组分和力学性质的影响。张渊等[5]在细观尺度下观测了不同高温条件下细砂岩的矿物组分、微结构及其发展变化情况。谌伦建等[6]观测了鹤壁煤层顶板砂岩微观结构在常温至1 200 ℃高温条件下的变化规律,得出其微观结构变化是有机物析出与迁移、矿物晶体转化及体积膨胀等所产生的热应力共同作用的结果。刘均荣等[7]分析了高温加热对3种不同岩石中矿物成分的影响,发现岩石矿物成分随着加热温度的升高而发生变化,且部分晶粒结构遭受破坏。Zhang等[8]建立了不同温度区间岩石内部的成分及结构变化与相应的宏观物理力学性质之间的联系。

高温后岩石内部矿物成分及微观结构的改变在宏观上体现为岩石力学性质的变化。David等[9]以法国La Peyratte花岗岩为研究对象,进行了热处理致裂以及压力致裂的试验研究,发现热处理致裂引起的裂缝发展呈现出各向同性,而压力致裂则表现出显著的各向异性。吴刚等[10]对25~1 200 ℃温度作用后砂岩的力学特性进行了试验研究,认为高温引起的矿物成分和微结构变化,以及热应力作用是导致其力学性质发生变化的主要原因。秦本东等[11]对25~700 ℃作用后的石灰岩和砂岩进行力学试验研究,发现高温对2种岩石强度均有弱化作用,同等温度条件下,石灰岩强度的降低幅度明显大于砂岩。尹光志等[12]对不同高温处理后的煤层顶板粗砂岩进行了常规三轴压缩试验,当围压一定时,岩石的强度、黏聚力和内摩擦角随温度升高先增大后减小。赵国凯[13]采用多功能岩石高温试验机研究花岗岩随温度变化的物理特性,发现花岗岩的单轴抗压强度和弹性模量随温度升高总体呈降低趋势,温度对极限应变的影响规律呈W型。杨永明等[14]利用CT扫描获得岩石物理模型的空隙分布特征,探讨了温度作用下孔隙微观结构的演化规律,发现随着温度的升高,孔隙率对泊松比的影响逐渐减弱;温度引起物理模型内部孔隙几何形态和孔隙数量的改变是引起宏观力学参数发生变化的主要内因。Yang等[15]对高温后砂岩的力学性质及渗透性能进行研究,发现砂岩力学和渗透性变化的临界温度为400~500 ℃。王成虎等[16]以玄武质凝灰岩为研究对象,在实验温度为200~800 ℃开展高温高压实验,得出在围压一定,实验温度不断升高的条件下,岩样的弹性模量和屈服强度都不断降低,当实验温度达到700 ℃,岩样变形主要以流变为主。席道瑛等[17]对饱和岩石随温度变化情况进行实验研究,其结果显示:饱和岩石随着温度升高,弹性模量和波速减小;随着温度继续升高,弹性模量和波速又随温度升高而增大。Zuo等[18]采用电子扫描显微镜技术对高温下岩石的断裂行为进行了研究,发现温度的改变对岩石的断裂机理、力学参数均具有显著影响。

不同种类岩石经历高温后其力学行为不完全相同,因此有必要开展相关试验,进一步丰富高温后岩石力学性能的研究。本文对不同高温作用后的硅质砂岩进行了单轴压缩试验,分析了高温作用后硅质砂岩力学参数的变化规律,并深入探讨了高温对岩石强度和变形特性的影响。

1 试件制备及试验过程

1.1 试件制备过程

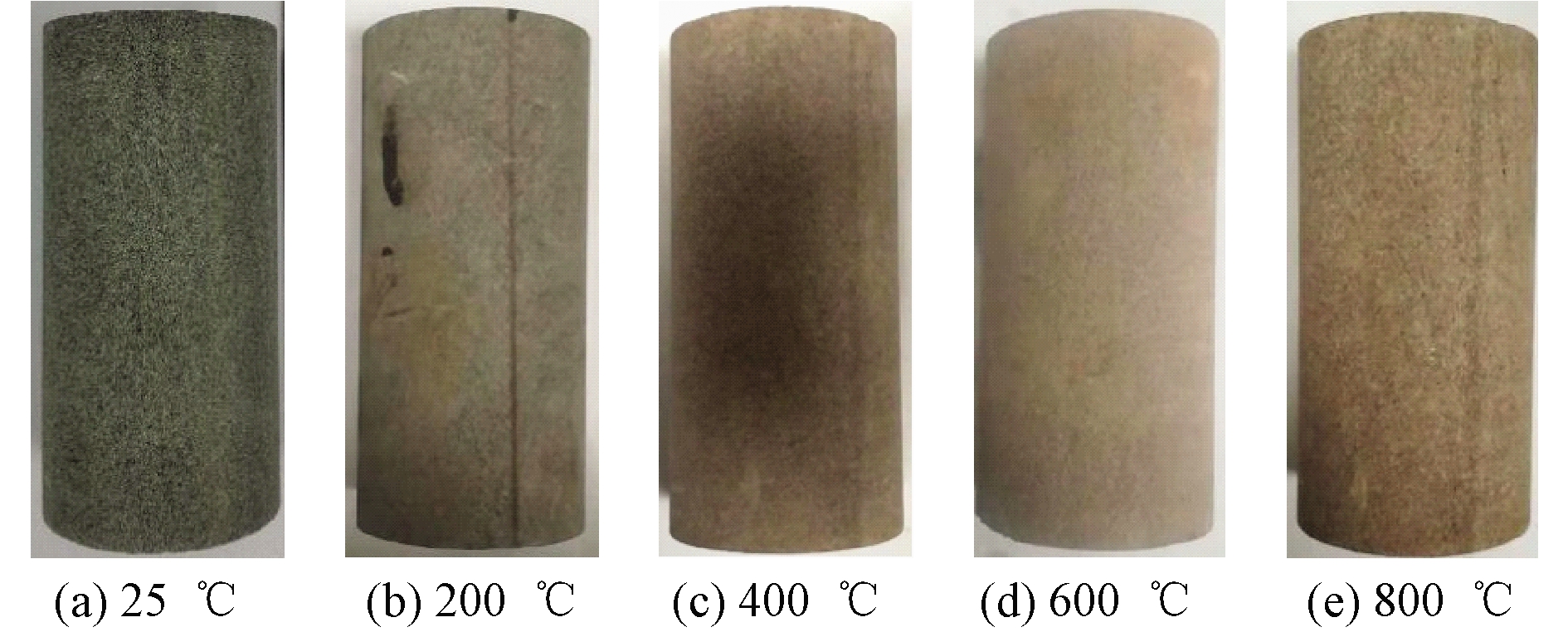

所用硅质砂岩取自四川省自贡市某岩石工程施工现场,按照国际岩石力学学会推荐尺寸[19],加工成直径50 mm,高100 mm的圆柱形试件,试件两端的平整度控制在0.02 mm以内。由于采用湿法加工,试样加工完成后,在自然条件下晾干,时间为一周,如图1所示。

图1 部分加工好的试件

Figure 1 Specimens prepared

试件晾晒完成后,放置于马弗炉(图2)内进行热处理,温度分别设置为200 ℃、400 ℃、600 ℃和800 ℃,加热时间为4 h。热处理完成后,取出置于阴凉处自然冷却,热处理完成后的试件如图3所示。从图3中可以看出,随着温度的增加,岩石的表观也在不断地变化,由常温时的灰色向800 ℃时的褐色呈现出规律性的改变。

图2 马弗炉

Figure 2 Muffle furnace

图3 经历高温后的岩石试样

Figure 3 Rock sample after high temperature

1.2 加载设备及加载方式

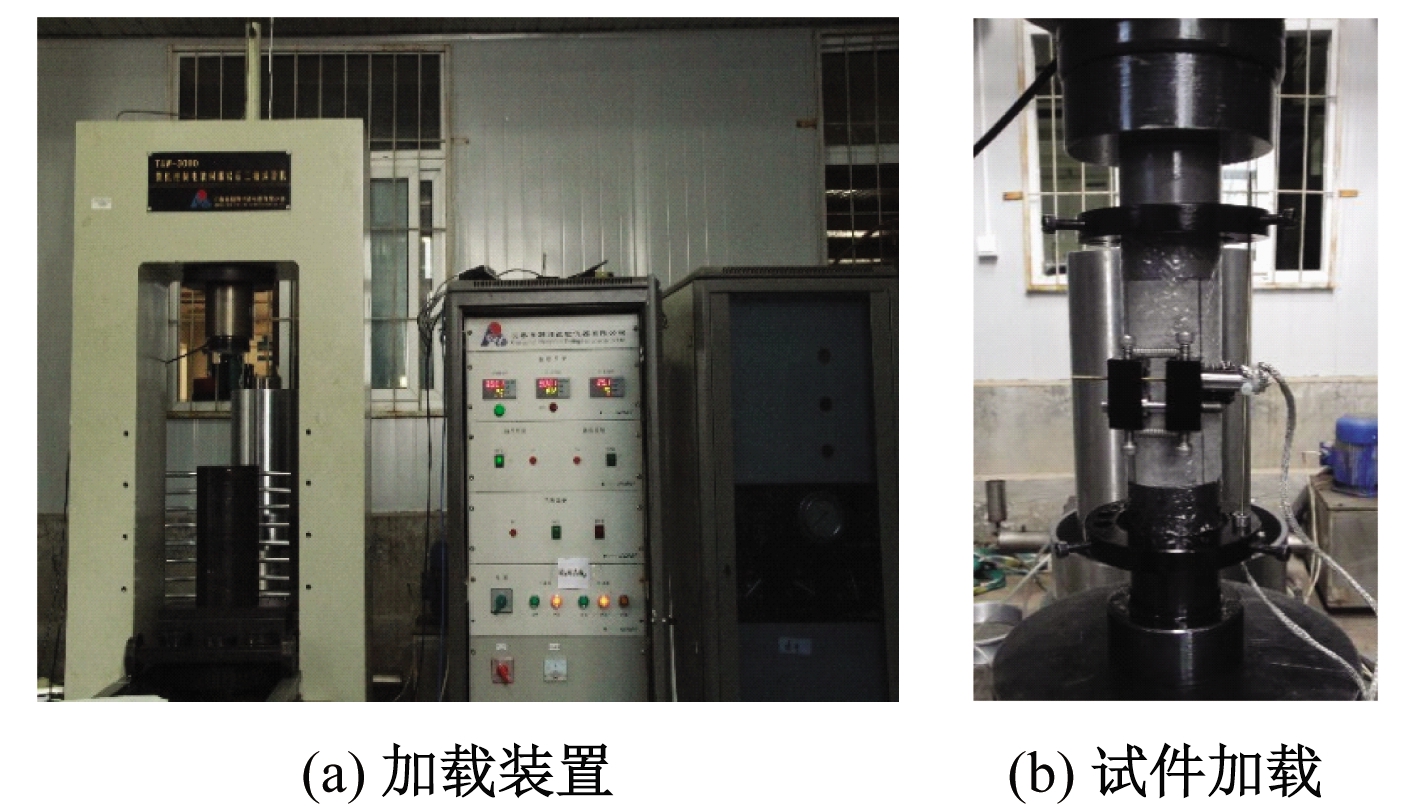

试验所用设备为TAW-3000伺服岩石三轴试验机,试验过程通过自带的计算机软件自动控制,使用轴向传感器、径向引伸计测量试验过程中岩样的受力与变形,加载采用位移控制方式进行,加载速率为0.06 mm/min,即应变速率为10-5/s,如图4所示。

图4 试验设备及加载过程

Figure 4 Test equipment and loading process

2 高温对岩石强度和变形特征的影响

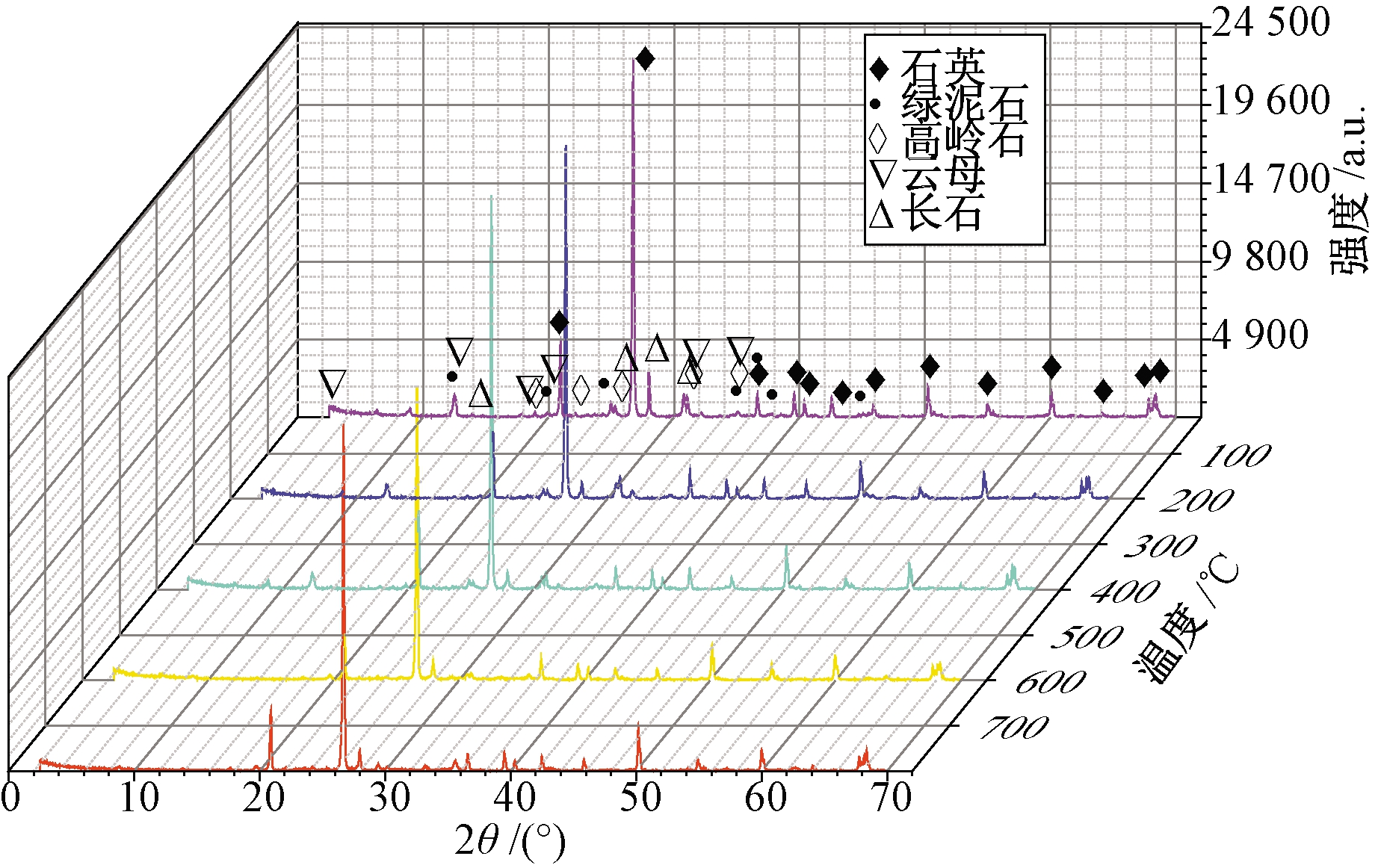

2.1 岩石矿物成分随温度的变化规律

根据X射线衍射(XRD)结果分析了岩石矿物成分的变化,如图5所示。经历高温前,硅质砂岩中的主要矿物是石英(61.3%,质量分数,下同)、长石(14.6%)、云母(6.2%)、高岭石(8.5%)和绿泥石(9.4%)。可以发现,石英是硅质砂岩中的主要矿物成分,当温度从25 ℃升高到800 ℃时,石英含量(质量分数)从61.3%增加到75.2%,增加了大约13.9个百分点。在常温或低温下,石英是典型的脆性材料,而在高温下,石英会受热膨胀,这种膨胀一方面可以促进岩石内部原始裂缝的闭合,另一方面,由于矿物膨胀系数不一致,将在岩石内部引起结构热应力,并导致新的裂纹的形成。石英性质的变化是砂岩力学性质变化的原因之一。此外,400 ℃后的绿泥石和高岭石的分解以及600 ℃后的长石的分解,也对硅质砂岩的力学性质的变化有显著影响。

图5 高温后岩石矿物成分变化

Figure 5 Mineral composition variation of siliceous sandstone under different heating treatments

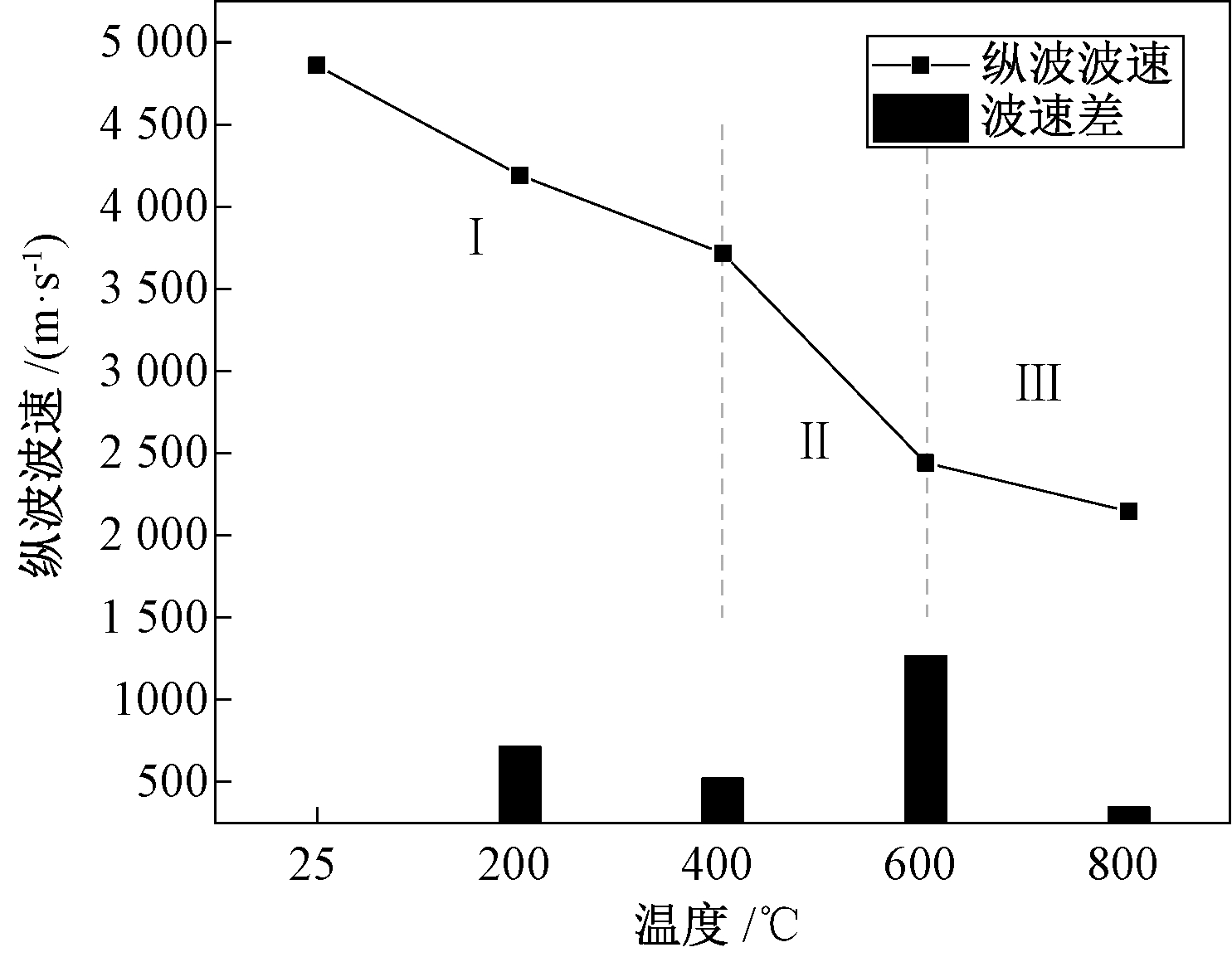

2.2 岩石波速与温度的关系

应用声波测试仪对热处理后岩石试件的纵波波速进行测试,其变化规律如图6所示。总体上岩石波速随温度的增加而减小,其变化可以分为3个阶段:Ⅰ阶段,岩石波速逐渐降低,与温度的增量呈线性关系;Ⅱ阶段,岩石波速急剧降低,降低幅值达1 227 m/s;Ⅲ阶段,岩石波速降低趋缓,与600 ℃相比降低294 m/s,降低幅值最小。高温后岩石波速降低的原因可能在于:一是因为岩石中的晶体或者胶结物在高温下发生变化,进而影响波速;二是因为岩石内部微裂隙在热应力作用下发生扩展,导致岩石力学参数劣化。

图6 纵波波速随温度的变化

Figure 6 Longitudinal wave velocity changes with temperature

2.3 岩石强度随温度的变化规律

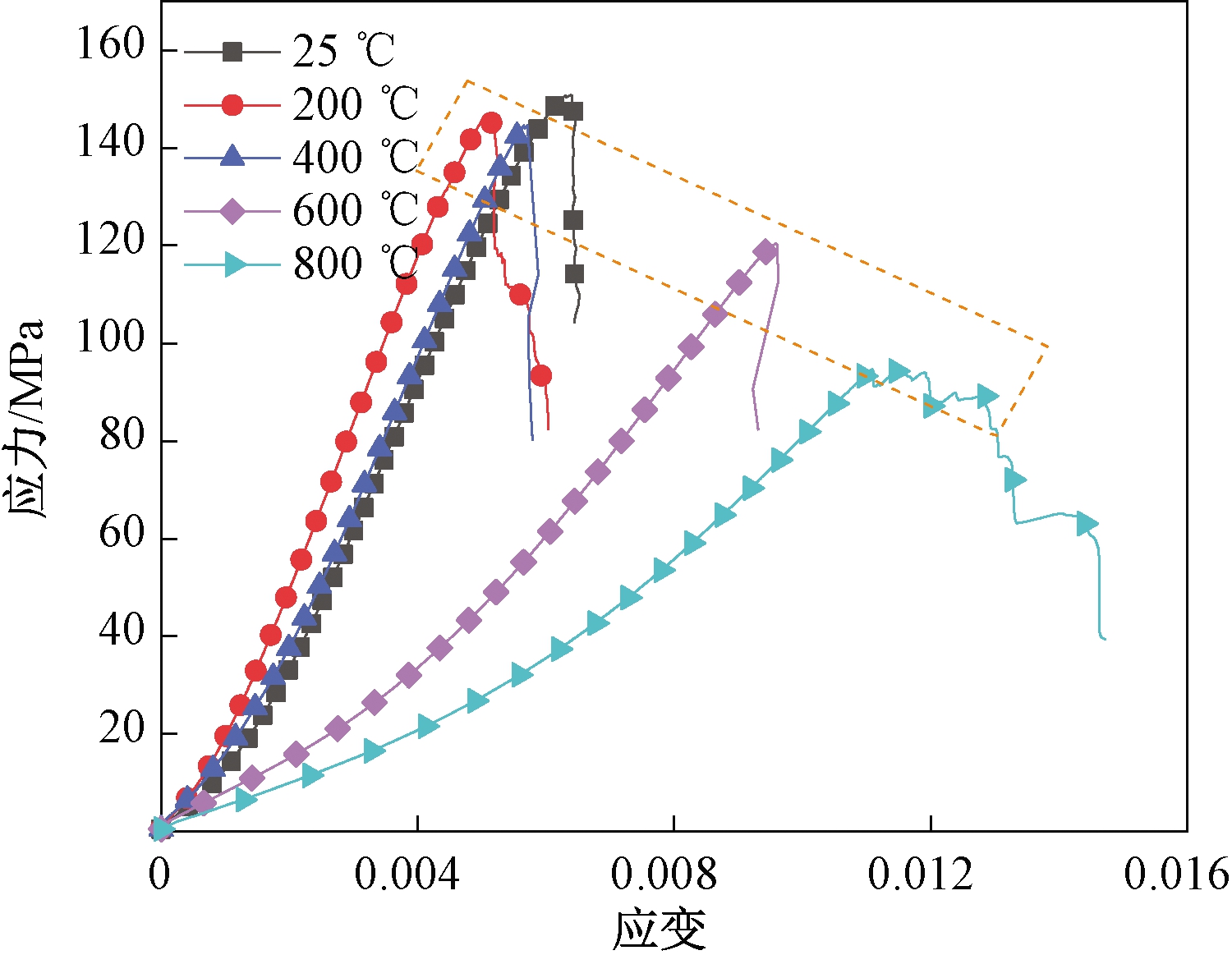

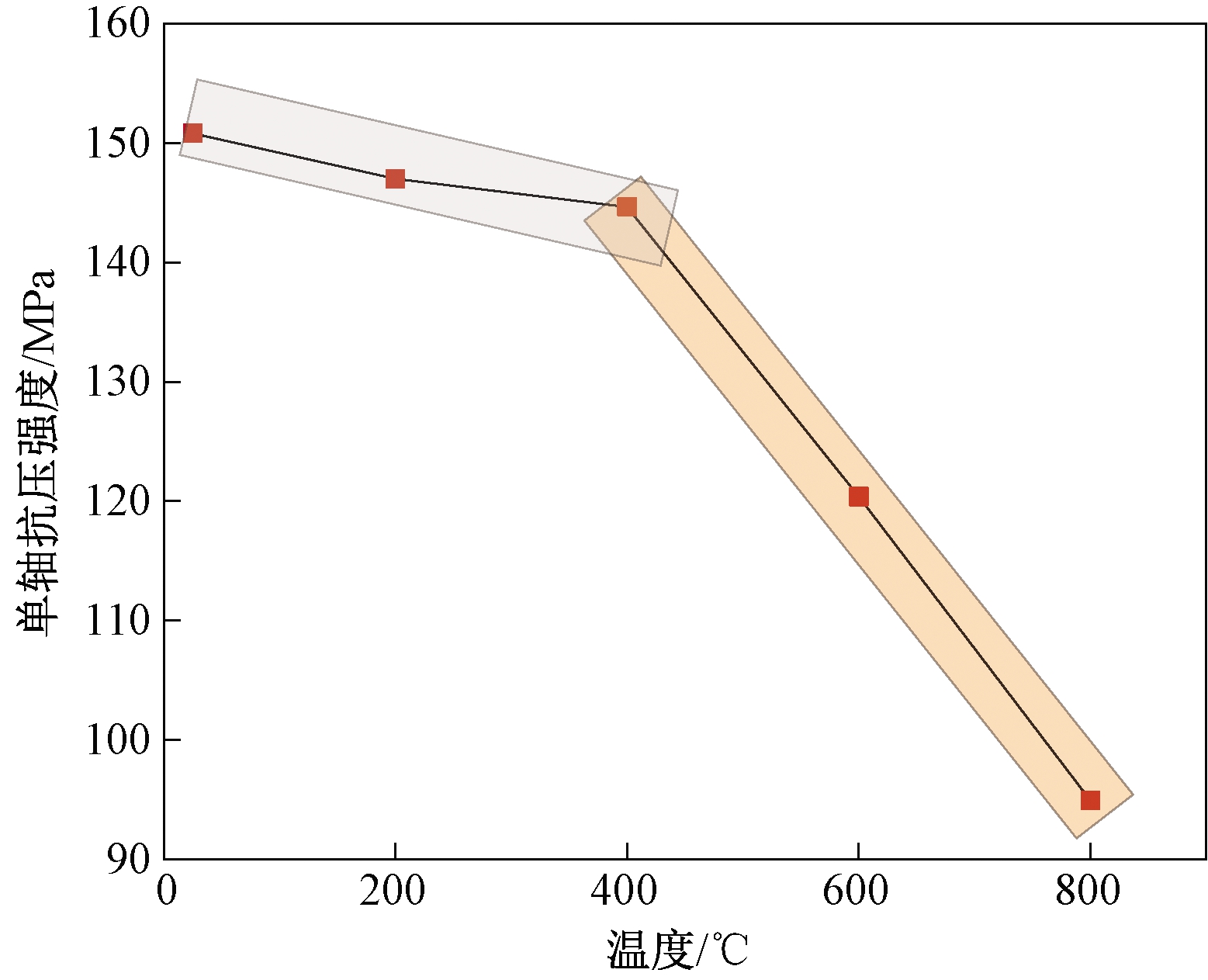

图7为高温后岩石的应力-应变曲线,图8为岩石单轴抗压强度随温度的变化曲线。由图7、8可以看出,对于5种不同试样,在单轴加载条件下,都会经历压密、弹性、加速破坏、完全破坏的过程,但是不同岩样在每个过程的持续时间明显不同:在常温至400 ℃范围内,表现出较小的压密段,较长的弹性阶段,以400 ℃为转折点,在经历600 ℃及800 ℃ 2个温度后,岩石的压密阶段明显延长,非线性弹性特征更显著。总体上来看,随着岩石经历的温度不断升高,岩石的强度逐渐降低,且在400 ℃发生明显转折,在25~400 ℃之间符合y1=-0.016x+150.8,在400~800 ℃之间以y2=-0.124x+194.5的规律变化。

图7 高温后岩石的应力-应变曲线

Figure 7 Stress-strain curves of rock after high temperature

图8 单轴抗压强度随温度变化曲线

Figure 8 UCS-temperature curve

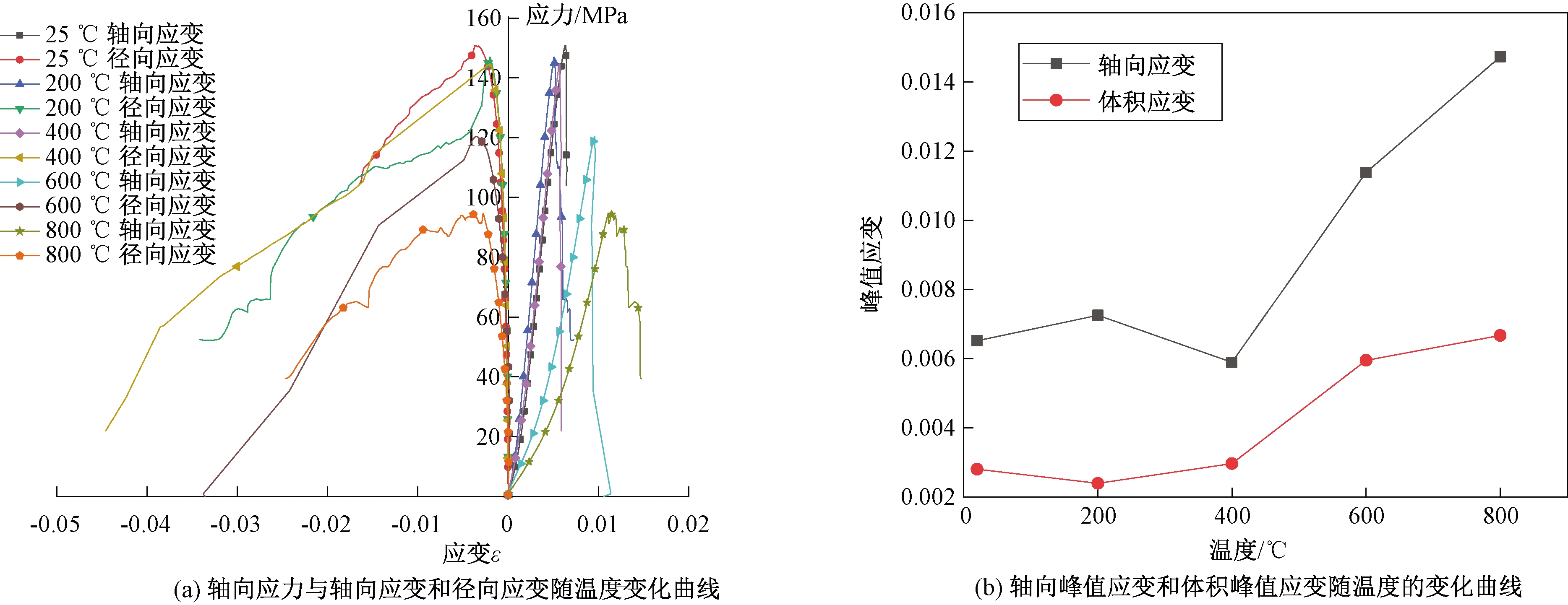

2.4 温度对岩石应变的影响

图9(a)为岩石的轴向应力与轴向应变和径向应变随温度变化的曲线,图9(b)为岩石的轴向峰值应变和体积峰值应变随温度的变化曲线。从图9(b)可以看出,在25~400 ℃,岩石的轴向峰值应变和体积峰值应变在较小的范围内浮动,当温度从400 ℃分别增加至600 ℃和800 ℃时,岩石变形显著增加,轴向峰值应变相对于25~400 ℃时的平均值分别增加73.5%和124.7%,体积峰值应变分别增加118.2%和145.0%。

图9 经历不同温度后的岩石应力-应变变化

Figure 9 Rock strain-stress changes after varying temperatures

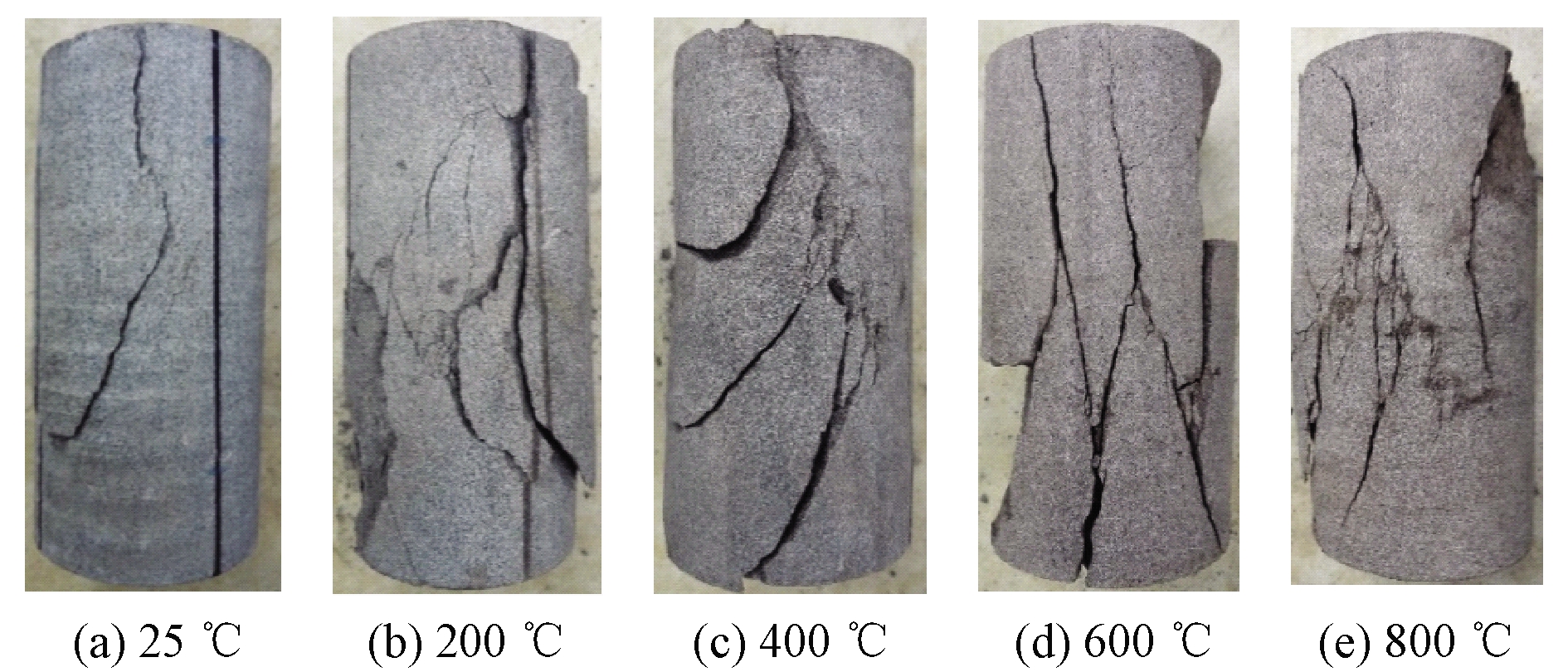

2.5 试件破碎后的形态

图10为单轴压缩时岩石的破坏形态。常温下,岩石产生一条明显的主裂纹,其破坏形式为压剪破裂;经过高温处理后,单轴条件下岩石试件出现多个破裂面,且产生张拉裂纹,张拉破坏的成分比增加,岩石由压剪破裂向张拉破裂转变。岩石的破坏是由于其内部微裂纹在温度和外荷载作用下演化扩展、贯通直至破坏的过程。随着温度的增加,越来越多的微裂纹吸收能量,并形成贯通裂纹,使得岩石的破坏加剧,裂纹数量增多。

图10 岩石破碎后形态

Figure 10 Rock fragmentation after loading

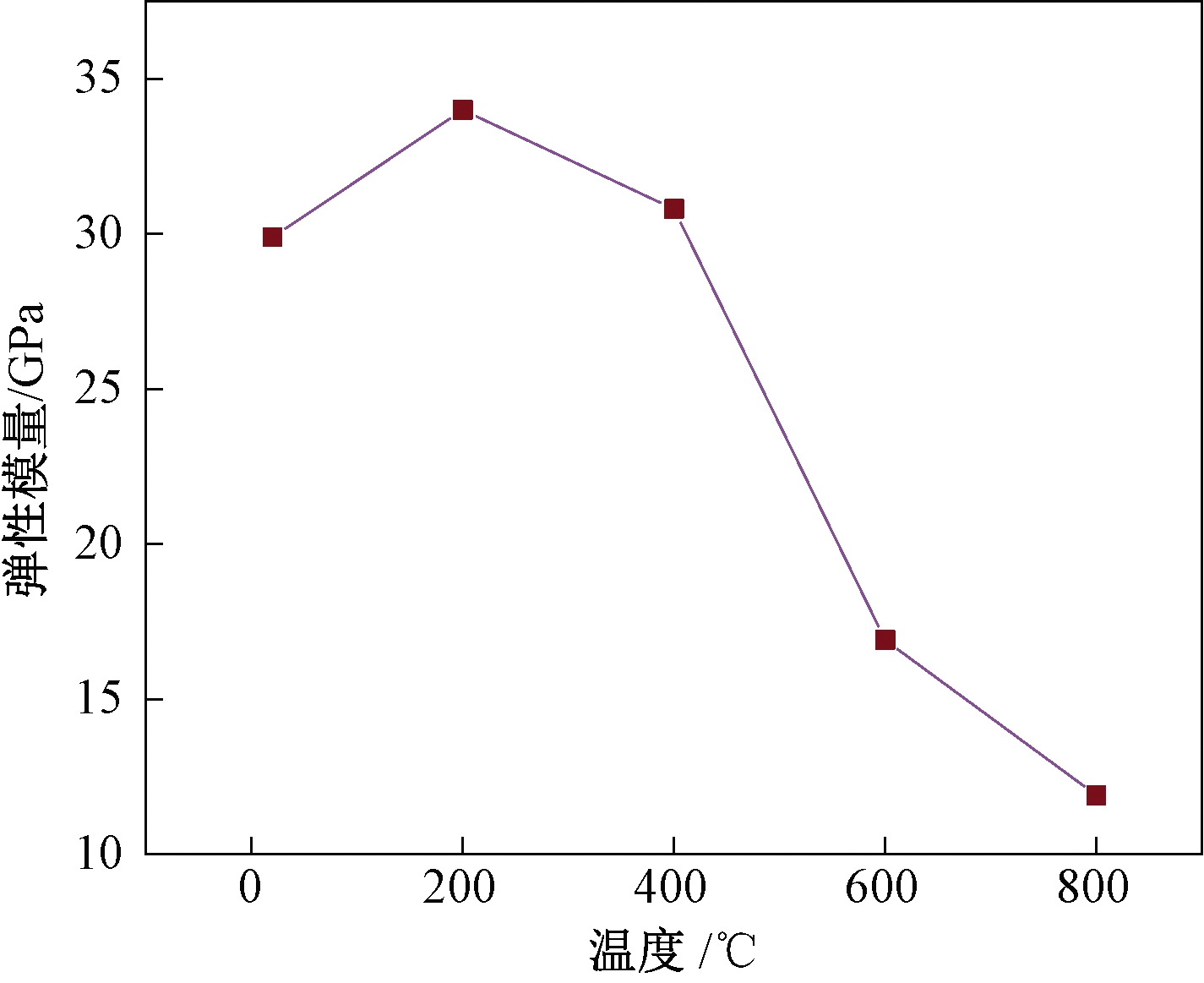

2.6 高温后弹性模量的变化规律

岩石的弹性模量随温度的变化关系如图11所示。高温对岩石的弹性模量影响较大:在200 ℃前,岩石的弹性模量随温度的升高而增大,即弹性模量由常温的29.9 GPa增大为34.0 GPa,增幅达13.71%;200 ℃后,岩石的弹性模量随温度的升高而下降;400 ℃后,岩石的弹性模量急剧下降;600 ℃时降低至16.9 GPa,相比于常温降幅达43.48%;此后,岩石的弹性模量下降趋势有所减缓。

图11 弹性模量与温度关系

Figure 11 Relationship between elastic modulus and temperature

3 高温后岩石的热损伤

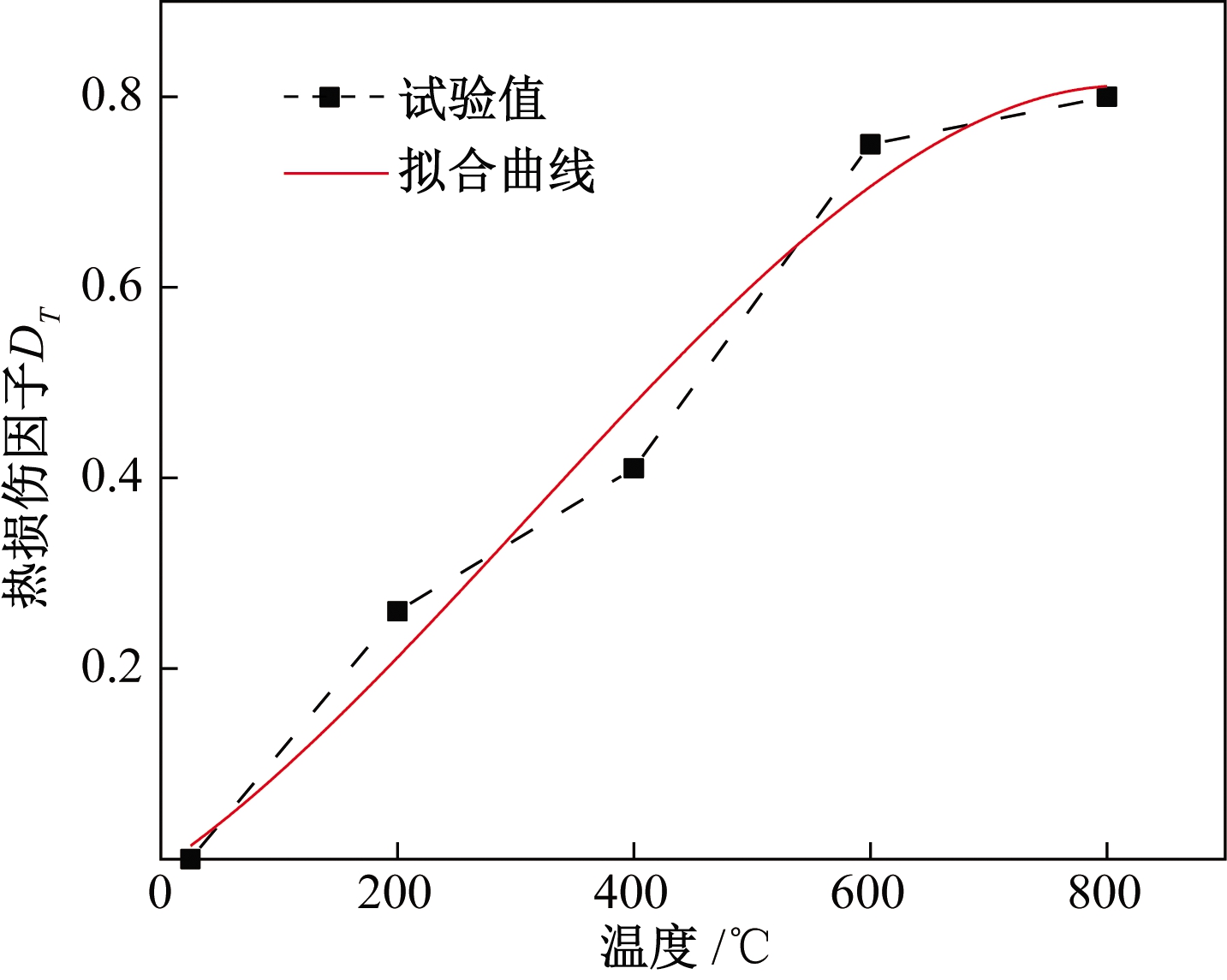

声波在岩石内的传播特性体现了岩石的综合物理性质,因此声波可以用来表现岩石热损伤的变化[20]。为了描述高温作用后岩石的内部损伤特性变化情况,采取纵波波速来定义硅质砂岩的热损伤因子DT,定义常温状态下的热损伤因子为0,其他温度下的温度损伤按照式(1)计算:

(1)

式中:VTi为硅质砂岩试件经过温度Ti处理后的纵波波速,Ti取200、400、600、800 ℃;VT0为硅质砂岩25 ℃时的纵波波速。

岩石的热损伤因子可以反映岩石内部的破坏程度,随着硅质砂岩的加热温度的上升,硅质砂岩的纵波速度减小,这在某种程度上体现了岩石内部的损伤变化情况。硅质砂岩热损伤与温度的关系如图12所示。

图12 硅质砂岩热损伤与温度关系

Figure 12 Relationship between thermal damage and temperature

从图12可知,总体上,硅质砂岩的热损伤因子随着温度的上升而增大。在400 ℃以下时,硅质砂岩的热损伤增长速率相对平缓;400~600 ℃时,岩石热损伤开始急剧增加,主要原因可能是岩石内部矿物成分发生明显变化,在热应力的作用下微裂隙扩展或产生大量新生裂隙,加快了岩石的内部损伤;在600~800 ℃,岩石损伤又出现缓和现象,表明岩石内矿物成分的变化已趋于稳定状态,微裂隙逐渐停止扩展。

经回归分析,硅质砂岩热损伤因子随温度的变化可由多项式函数表示,其表达式为

![]()

![]()

(2)

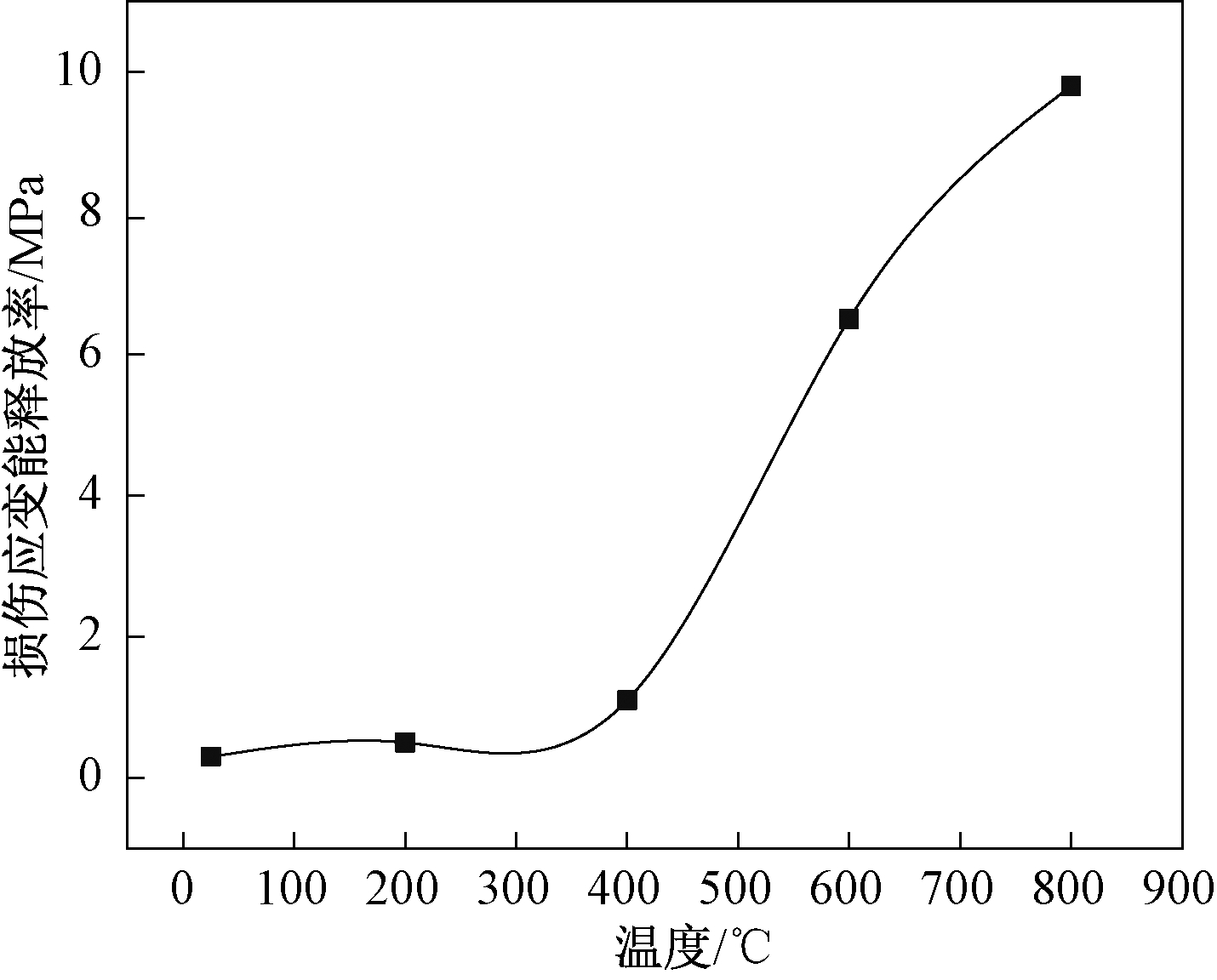

将硅质砂岩材料视为各向同性,则在单轴应力情况下,表征广义力阈值的损伤应变能释放率θ由式(3)给出:

(3)

式中:σ为岩石单轴状态下所受应力;DT为岩石热损伤因子。

图13为高温作用后硅质砂岩损伤应变能释放率与温度关系,从图中可以得出,在400 ℃之前,硅质砂岩的损伤应变能释放率变化不大;400 ℃之后,硅质砂岩的损伤应变能释放率快速增加,因此,对于该硅质砂岩而言,损伤应变能释放率变化的阈值温度为400 ℃。

图13 硅质砂岩损伤应变能释放率与温度关系

Figure 13 Relationship between damage strain energy release rate and temperature

4 结论

(1)高温作用对硅质砂岩矿物成分及纵波波速有显著影响,岩石纵波波速随着温度的增加而减小,尤其是在400~600 ℃,岩石的纵波波速降低速度明显加快。

(2)经历高温作用后,岩石力学性能劣化。随着温度的上升,岩石的强度表现出减小的趋势,400 ℃后岩石强度降低最显著。在25~400 ℃,岩石破坏时峰值应变的变化并不十分明显,超过400 ℃后,峰值应变显著增加。对于岩石的弹性模量,200 ℃以下,岩石弹性模量随温度的上升出现小幅度增加,温度超过200 ℃后则随温度的增大而逐渐降低,尤以400~600 ℃时下降幅度最大。

(3)高温作用后,单轴条件下岩石出现多个剪切破裂面,伴有次级张拉裂纹,岩石的破坏形式由压剪破坏向张拉破坏转化,而温度是影响岩石破坏形式的主控因素。

(4)经历高温作用后,硅质砂岩的热损伤随着温度的上升而增大,温度达到400 ℃后,岩石热损伤开始急剧增加,在600~800 ℃,岩石的损伤演化趋于稳定状态。

[1] YAO W, XU Y, WANG W, et al. Dependence of dynamic tensile strength of Longyou sandstone on heat-treatment temperature and loading rate[J]. Rock mechanics and rock engineering, 2016, 49(10): 3899-3915.

[2] SU H J, JING H W, DU M R, et al. Experimental investigation on tensile strength and its loading rate effect of sandstone after high temperature treatment[J]. Arabian journal of geosciences, 2016, 9(13): 616.

[3] FAN L F, WU Z J, WAN Z, et al. Experimental investigation of thermal effects on dynamic behavior of granite[J]. Applied thermal engineering, 2017, 125: 94-103.

[4] YIN T B, SHU R H, LI X B, et al. Comparison of mechanical properties in high temperature and thermal treatment granite[J]. Transactions of nonferrous metals society of China, 2016, 26(7): 1926-1937.

[5] 张渊, 张贤, 赵阳升. 砂岩的热破裂过程[J]. 地球物理学报, 2005, 48(3): 656-659.

[6] 谌伦建, 赵洪宝, 顾海涛, 等. 煤层顶板砂岩在高温下微观结构变化的研究[J]. 中国矿业大学学报, 2005, 34(4): 443-446.

[7] 刘均荣, 吴晓东. 热处理岩石微观实验研究[J]. 西南石油大学学报(自然科学版), 2008, 30(4): 15-18.

[8] ZHANG W Q, SUN Q, HAO S Q, et al. Experimental study on the variation of physical and mechanical properties of rock after high temperature treatment[J]. Applied thermal engineering, 2016, 98: 1297-1304.

[9] DAVID C, MENÉNDEZ B, DAROT M. Influence of stress-induced and thermal cracking on physical properties and microstructure of La Peyratte granite[J]. International journal of rock mechanics and mining sciences, 1999, 36(4): 433-448.

[10] 吴刚, 邢爱国, 张磊. 砂岩高温后的力学特性[J]. 岩石力学与工程学报, 2007,26(10): 2110-2116.

[11] 秦本东, 何军, 谌伦建. 石灰岩和砂岩高温力学特性的试验研究[J]. 地质力学学报, 2009, 15(3): 253-261.

[12] 尹光志, 李小双, 赵洪宝. 高温后粗砂岩常规三轴压缩条件下力学特性试验研究[J]. 岩石力学与工程学报, 2009, 28(3): 598-604.

[13] 赵国凯. 温度与载荷循环作用下花岗岩力学特性变化规律研究[D]. 太原: 太原理工大学, 2019.

[14] 杨永明, 鞠杨, 陈佳亮, 等. 温度作用对孔隙岩石介质力学性能的影响[J]. 岩土工程学报, 2013, 35(5): 856-864.

[15] YANG S Q, RANJITH P G, JING H W, et al. An experimental investigation on thermal damage and failure mechanical behavior of granite after exposure to different high temperature treatments[J]. Geothermics, 2017, 65: 180-197.

[16] 王成虎, 王红才, 刘立鹏, 等. 高温对玄武质凝灰岩力学性能的影响及其机理分析[J]. 岩土工程学报, 2012, 34(10): 1827-1835.

[17] 席道瑛, 杜赟, 薛彦伟, 等. 岩石非线性细观响应中温度对岩石力学性能的影响[J]. 岩石力学与工程学报, 2007, 26(增刊1): 3342-3347.

[18] ZUO J P, XIE H P, DAI F, et al. Three-point bending test investigation of the fracture behavior of siltstone after thermal treatment[J]. International journal of rock mechanics and mining sciences, 2014, 70: 133-143.

[19] BIENIAWSKI Z T, BERNEDE M J. Suggested methods for determining the uniaxial compressive strength and deformability of rock materials : Part 1. suggested method for determination of the uniaxial compressive strength of rock materials[J]. International journal of rock mechanics and mining sciences & geomechanics abstracts, 1979, 16(2): 137.

[20] LEMAITRE J. A course on damage mechanics[M]. Berlin: Springer, 1996.