0 引言

生活污泥是城市污水处理的终端产物,生活污泥中含有大量的有机质、重金属、病原体等,若处理不当,将引起严重的环境问题。焚烧法可实现生活污泥无害化、减量化处置,焚烧灰作为活性掺合料用于大体积混凝土工程,可实现生活污泥资源化利用。由于污泥灰水化活性较小,与水泥混掺将大大降低固结体早期强度,阻碍了污泥灰的再利用。脱硫石膏是电厂烟气脱硫生成的固体废弃物,可作为添加剂用于调节水泥凝结时间及力学强度,目前,关于脱硫石膏对水泥基材料强度性能及微观结构的影响,国内外学者进行了大量研究,Guo等[1]将高温煅烧后的脱硫石膏与高炉矿渣、C级粉煤灰、激发剂混合制备胶凝材料,其28 d龄期抗压强度可达49 MPa,抗折强度达8.4 MPa,胶凝体系的水化产物主要为钙矾石和C-S-H凝胶。Boonserm等[2]研究发现,脱硫石膏可增加底灰中Al3+浸出量,生成更多水化硅酸钙,并提高粉煤灰-底灰地质聚合物的强度。施惠生等[3]研究发现一定条件下进行热处理后的脱硫石膏掺入矿渣水泥后,在一定程度上可改善水泥的物理性能,提高水泥的强度。李诗尧等[4]利用水泥、脱硫石膏混合物对污泥进行固化及稳定化,污泥固化体微观结构以水化硅酸钙凝胶和钙矾石晶体相互交叉形成的网格为主,污泥颗粒作为微集料填充于骨架网格的空隙中,固化体具有较高的无侧限抗压强度。由此可知,脱硫石膏可有效提高粉煤灰(矿渣)-水泥基胶凝体系抗压强度。污泥灰与粉煤灰化学组成相似,具备一定的火山灰活性,若脱硫石膏能够激发污泥灰胶凝体系水化活性,增加固结体强度,将有助于提升污泥灰的利用价值,针对此项研究,国内外至今鲜有报道。本文以污泥灰-水泥复合胶凝材料为研究对象,考察脱硫石膏掺量对胶凝体系各龄期强度的影响规律,并对水化产物进行微观分析,为脱硫石膏及污泥灰在大体积混凝土领域的资源化利用提供技术支撑。

1 实验

1.1 实验原料

生活污泥取自于河南省新密市金门污水处理有限公司,重量含水率为83.5%,烧失量为36.28%。笔者通过前期试配试验发现,相比其他种类外加剂,掺加脱硫石膏可较大程度提高污泥灰-水泥胶凝材料的早期强度,因此,本实验选取脱硫石膏作为激发剂。脱硫石膏购于山东省锐晟化工有限公司,外观为浅黄色,Ca2SO4·2H2O质量分数>93%。水泥采用P·I 42.5硅酸盐基准水泥,购于山东省鲁城水泥有限公司。

1.2 污泥灰的制备及微观分析

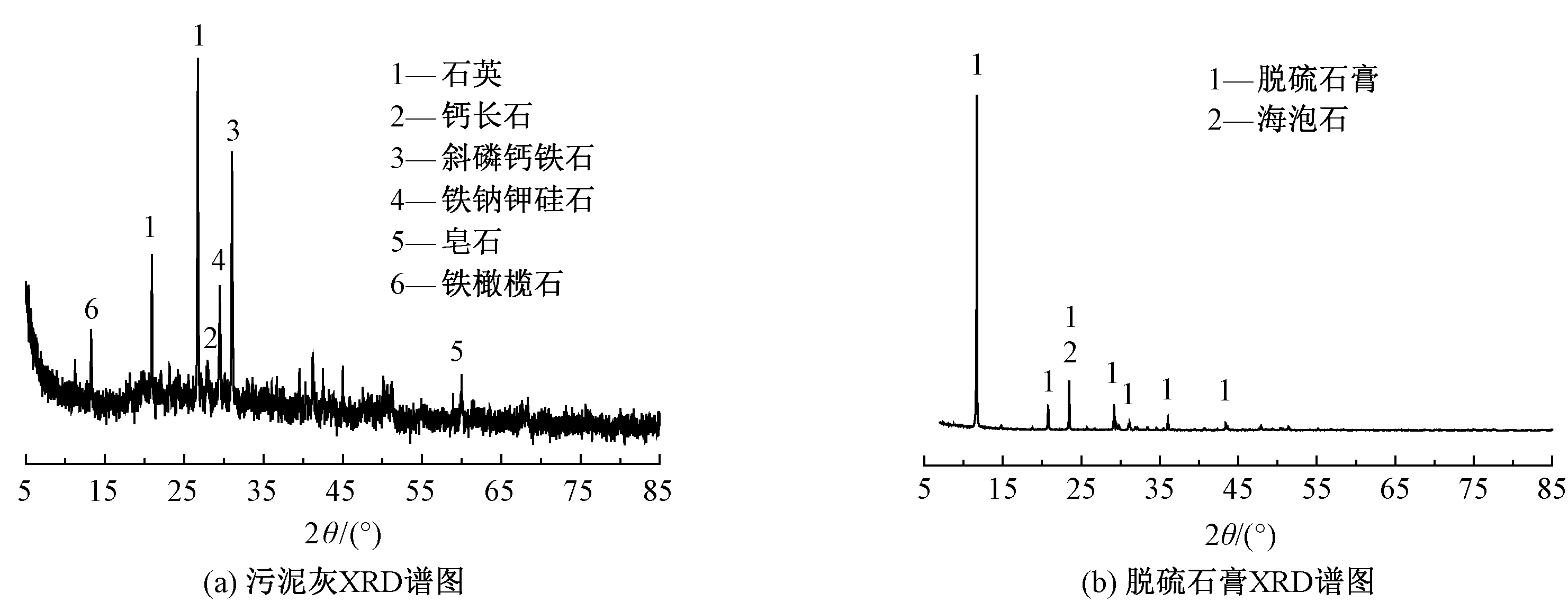

将生活污泥分别以105 ℃烘干至恒重,投入马弗炉在600 ℃温度下煅烧1 h,之后倒入水中急冷,取出烘干并研磨至比表面积为350~380 m2/kg,粉磨后的污泥灰呈灰黑色。而脱硫石膏以105 ℃烘干至恒重,研磨至比表面积为380~400 m2/kg备用。对污泥灰和脱硫石膏进行X射线衍射及X射线荧光衍射分析,得出2种原料主要矿物成分、化学成分如图1、表1所示。由表1可知,经高温煅烧并水淬之后的生活污泥灰主要由SiO2、CaO、Al2O3和Fe2O3构成;由图1(a)可以看出,Si元素主要存在于石英晶体中,Ca、Fe元素主要存在于钙长石、斜磷钙铁石等矿物中。此外,18°~33°时出现弥散峰,表明高温水淬处理的污泥灰有较多的晶体转化为玻璃体,具有一定的火山灰活性。图1(b)中脱硫石膏Ca2SO4·2H2O衍射峰清晰且尖锐,说明其结晶良好。

表1 原料化学成分的质量分数

Table 1 Chemical composition of raw materials %

原料w(SiO2)w(Al2O3)w(CaO)w(Fe2O3)w(SO3)w(MgO)w(P2O5)w(Na2O)w(K2O)w(烧失量)污泥灰15.8010.4914.569.691.762.346.390.471.4036.28脱硫石膏4.402.6232.250.7337.581.33—0.120.2719.58

图1 污泥灰和脱硫石膏的XRD谱图

Figure 1 XRD diagram of sludge ash and desulphurization gypsum

1.3 实验方法

力学性能测试:设置污泥灰与水泥质量比为2∶3,脱硫石膏掺量分别设为3%、6%、9%、12%、15%(占原料总质量百分比,下同),以不掺脱硫石膏为空白对照组,水灰比设为0.4,料浆制备完成后注入4 cm×4 cm×4 cm试模制作净浆试样,在温度为(20±1) ℃,湿度90%的恒温恒湿养护箱中分别养护至3 d、28 d,测定试样单轴抗压强度。

采用荷兰帕纳科公司生产的Panalytical Axios型X射线荧光光谱仪测定污泥灰化学成分。日本理学Rigaku Smartlab型X射线衍射仪(Cu靶,管电压为40 kV,管电流为30 mA)对研磨后的粉末试样进行物相分析,扫描范围2θ=7~85°,扫描速率为 10°/min。采用德国Netzsch公司STA449 F3型同步热分析仪对试样进行热分析,温度为30~1 000 ℃,升温速率10 ℃/min,测试气氛为氮气。取1~2 mg 烘干至恒重的水化试样与250 mg KBr 均匀混合进行研磨压片,利用Thermo Scientific Nicolet 6700 傅里叶红外光谱仪测试样品的IR光谱,测试范围为400~4 000 cm-1。将破碎后的试样进行喷金镀膜处理,采用日立S-3400N型扫描电子显微镜(加速电压30 kV)对试样微观形貌进行分析。

2 结果与讨论

2.1 脱硫石膏掺量对污泥灰胶凝体系强度的影响

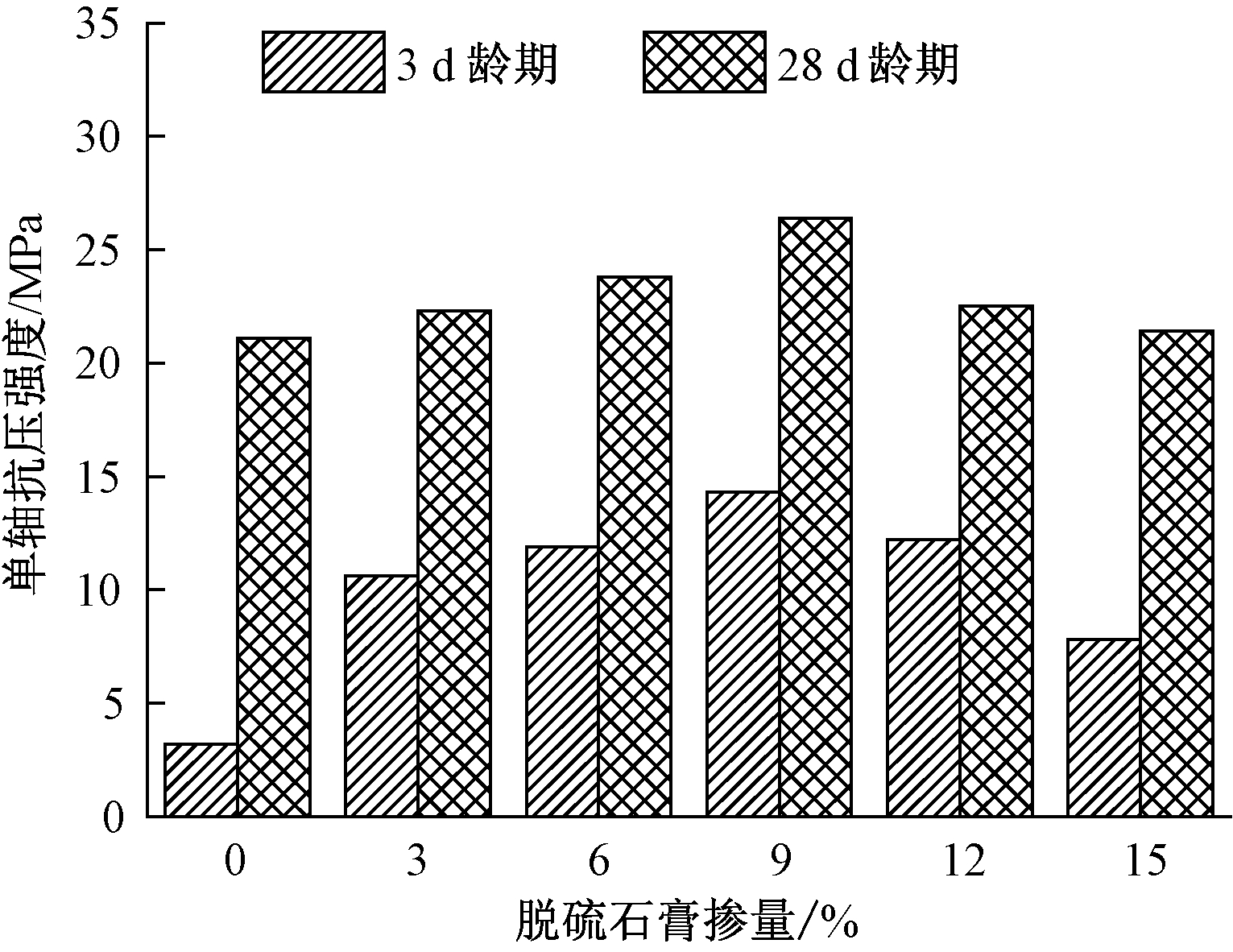

图2为不同掺量脱硫石膏-污泥灰胶凝体系抗压强度试验结果,从图2中可以看出,掺加脱硫石膏之后,试样3 d龄期抗压强度明显提高,随着掺量的增加,胶凝体系强度呈先增大后减小的趋势,并在掺量(质量分数,下同)9%时达到最大,其值为14.3 MPa,相比空白样提高346.9%,说明脱硫石膏可极大程度提高污泥灰-水泥胶凝体系的早期水化反应程度,促进试样凝结固化。当试样养护至28 d龄期,空白样强度相比其3 d龄期大幅提高,掺入脱硫石膏之后,试样强度与3 d龄期变化规律相同,当掺量为9%,强度为26.4 MPa,相比空白样提高25.1%,增长幅度相对较小,表明脱硫石膏对胶凝体系后期激发作用较为有限。

图2 脱硫石膏掺量对胶凝体系抗压强度的影响

Figure 2 Effect of desulphurization gypsum on compressive strength of cementitious system

2.2 脱硫石膏对污泥灰胶凝体系矿物成分的影响

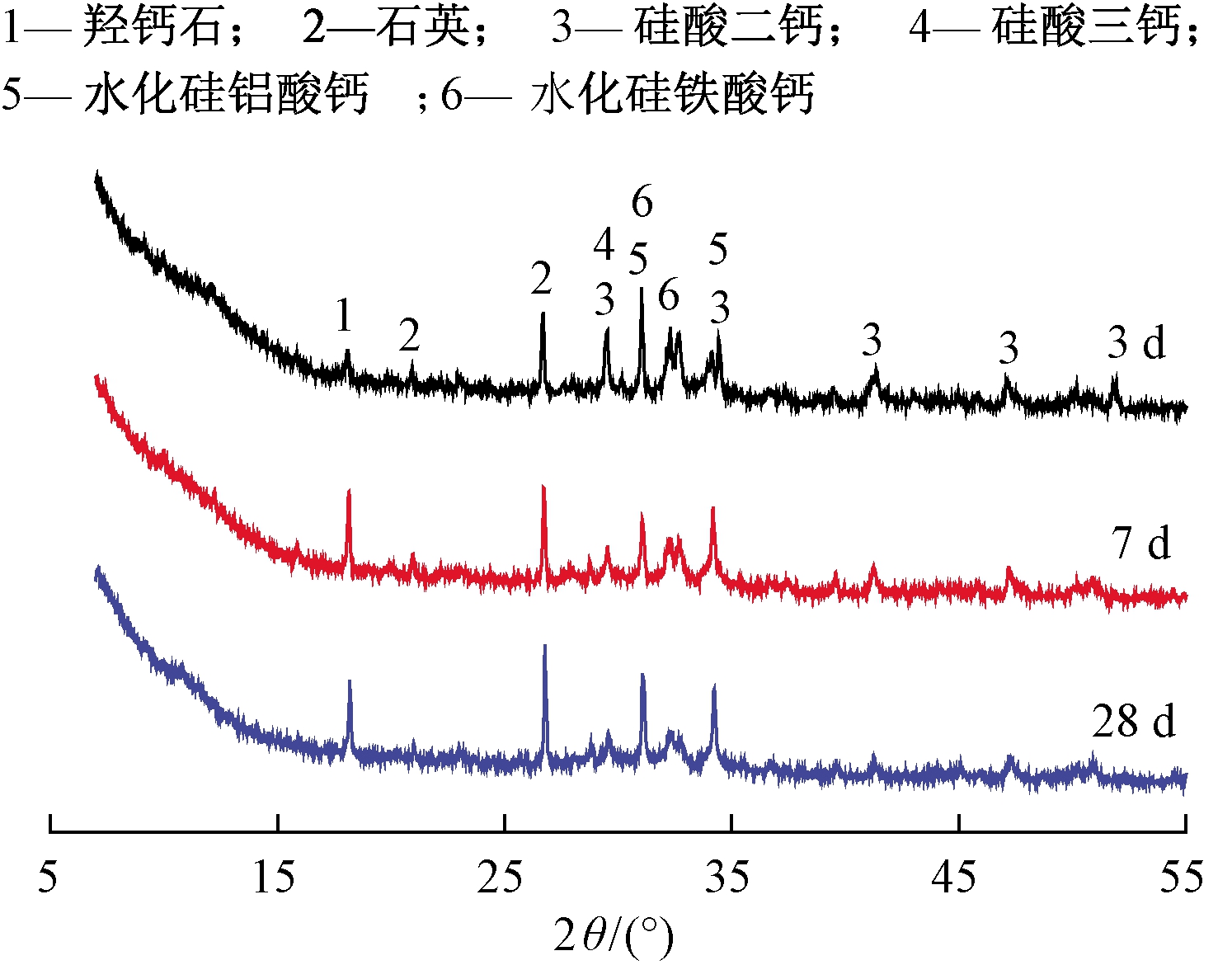

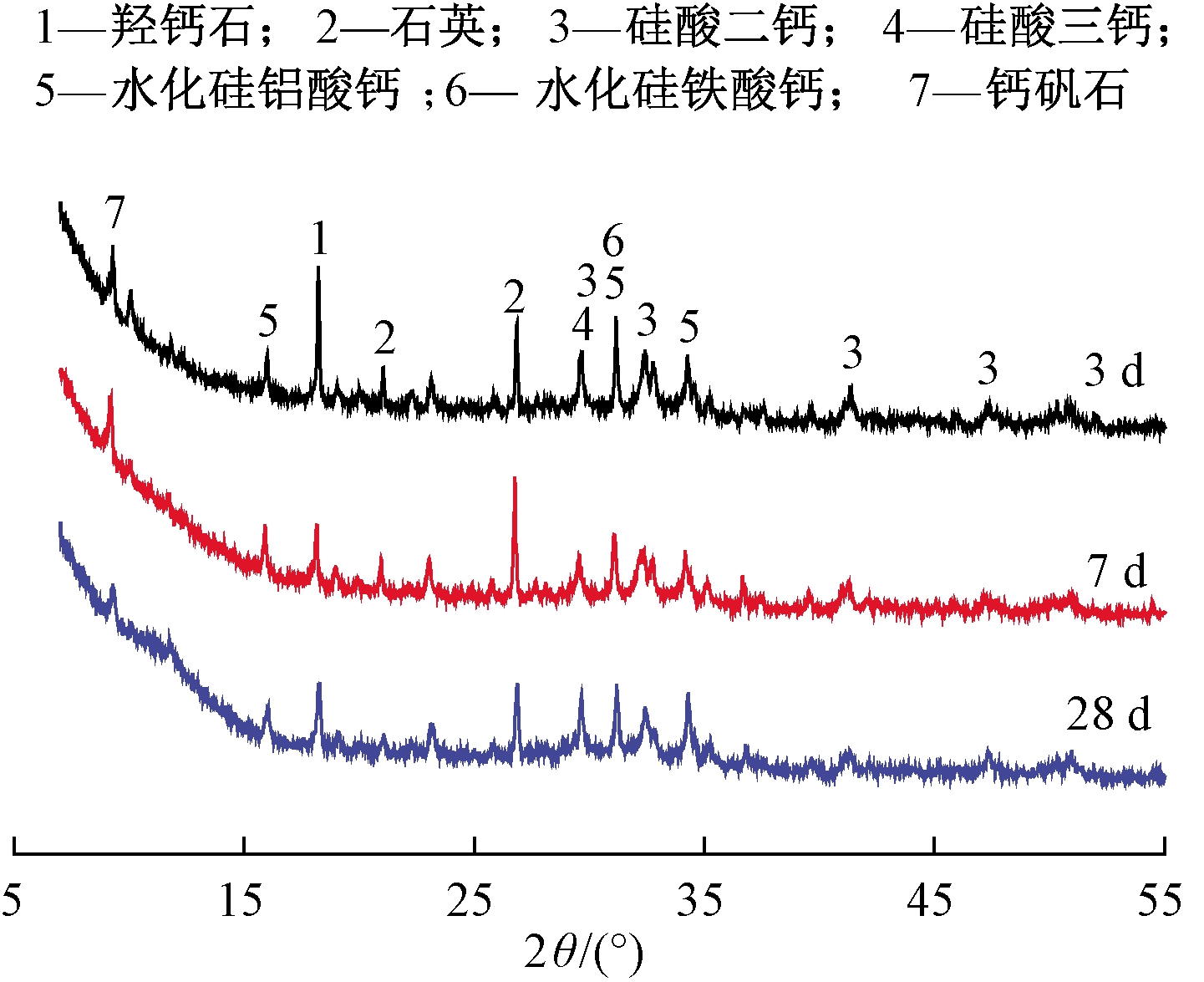

图3、图4分别为空白样及掺9%脱硫石膏水化试样XRD谱图。由图4可以看出,胶凝体系水化产物主要为:钙矾石、羟钙石(Ca(OH)2)、水化硅铝(铁)酸钙,其中钙矾石和羟钙石由水泥-脱硫石膏体系水化生成,水化硅铝(铁)酸钙的产生则表明污泥灰参与了水化反应。在2θ为27°~35°时出现“隆起”的弥散峰,说明水化产物中含有结晶度较低的水化硅酸钙及水化硅铝(铁)酸钙凝胶[5-6]。2组试样各龄期均有明显的石英(SiO2)衍射峰,结合图1分析结果可知,水化产物的石英晶体主要由污泥灰带入,表明水化早期有大量石英未参与反应。分析图3可知,不掺脱硫石膏试样,随着龄期的延长,羟钙石(2θ=18.1°)衍射峰及“隆起”的弥散峰不断增强,硅酸二钙(2θ=29.6°)衍射峰强度逐渐减小,说明水泥的水化程度持续增大。

图3 空白试样各龄期XRD谱图

Figure 3 XRD diagram of blank sample at different ages

图4 掺脱硫石膏试样各龄期XRD谱图

Figure 4 XRD diagram of desulfurization gypsum sample at different ages

分析图4可知,掺加脱硫石膏之后,试样各龄期均出现明显的钙矾石(2θ=9.3°)衍射峰,这是由于脱硫石膏中的SO42-和Ca2+溶于水之后,与溶液中OH-和AlO2-等离子相互作用,通过离子间的浓度差聚集在一起反应生成钙矾石[7],钙矾石对试样早期强度的发展具有重要贡献,这也是掺脱硫石膏试样早期强度较高的原因。此外,掺脱硫石膏后试样水化产物中羟钙石(2θ=18.1°)衍射峰强度明显高于空白样,羟钙石主要由水泥中的硅酸钙水化产生,之后参与生成钙矾石的反应被消耗,使得硅酸钙加速水化,生成更多羟钙石、水化硅酸钙凝胶等产物。随着龄期增长,羟钙石及石英衍射峰(2θ=26.8°)衍射峰强度均明显减弱,“隆起”的弥散峰略有增强,这可能是由于水化后期,污泥灰中所含的活性SiO2和活性Al2O3在水泥浆的碱性环境中,受羟钙石中OH-作用,Si—O断裂生成水化硅酸钙及水化硅铝(铁)酸钙凝胶,从而消耗了羟钙石,生成更多水化产物[8],因此,脱硫石膏在一定程度上促进了污泥灰的火山灰反应。

2.3 脱硫石膏对污泥灰胶凝体系微观结构的影响

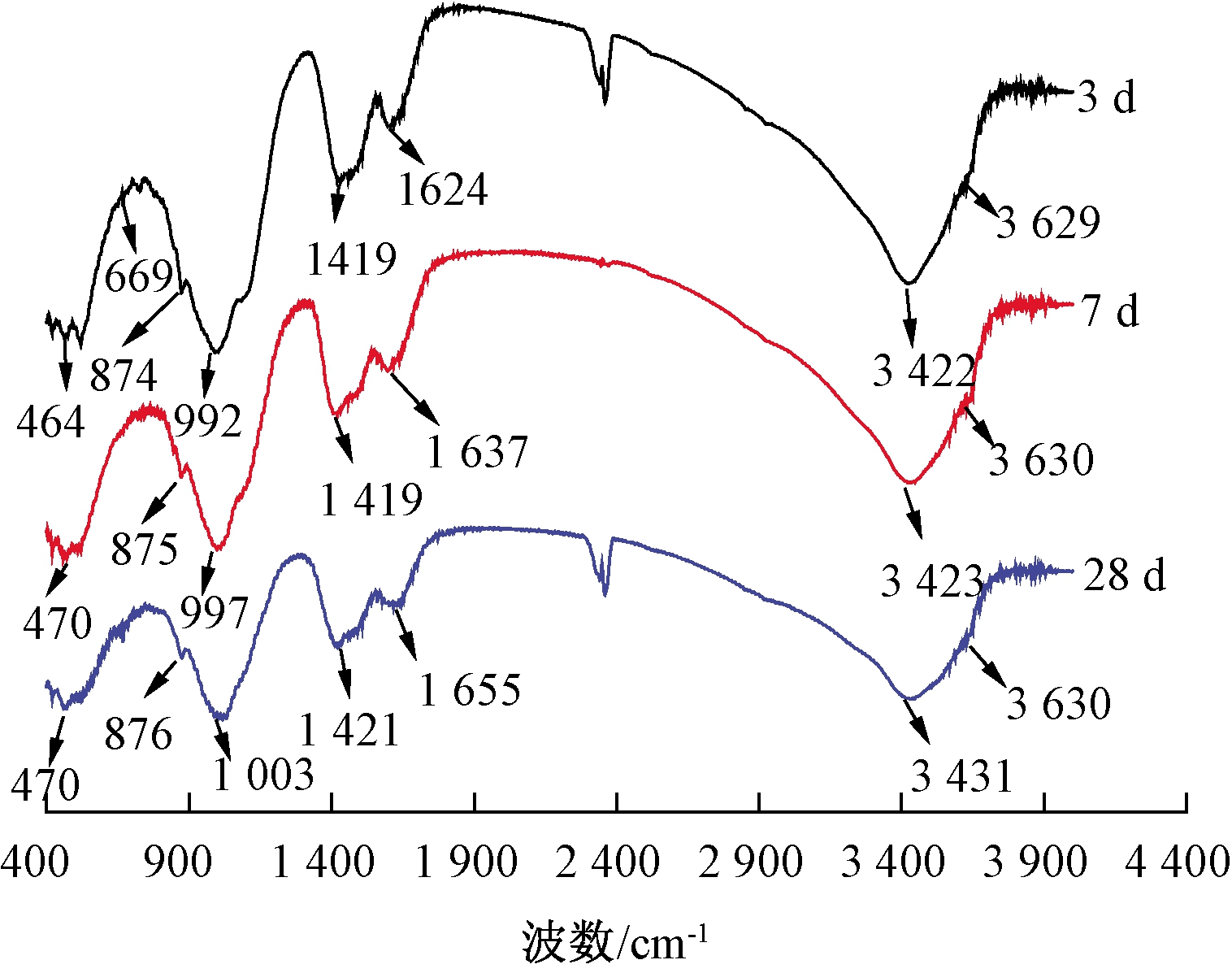

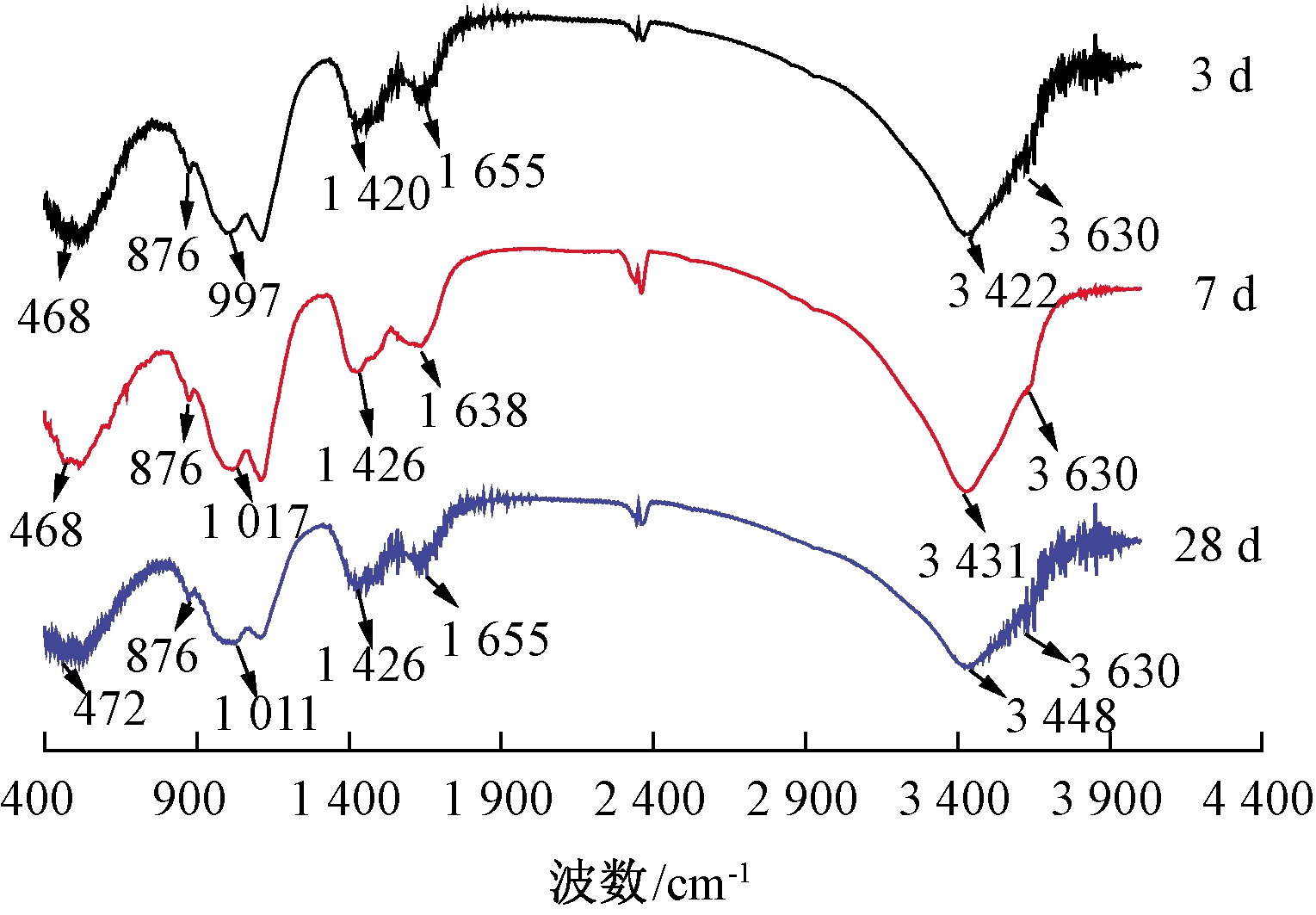

图5、图6分别为空白样及掺量为9%脱硫石膏水化试样IR谱图。分析图5可知,464~470 cm-1、669 cm-1位置的吸收峰分别表征C─S─H中δ(Si─O─Si)、νs(Si─O─Si)的弯曲振动[9];874~876 cm-1位置出现的弱小吸收峰及3 422~3 431 cm-1处宽大吸收谱带分别表征C─S─H凝胶中Si─OH的弯曲振动及伸缩振动;992~1 003 cm-1最有可能表征C─S─H凝胶中ν(Si─O)Q2的非对称伸缩振动[10];3 630 cm-1处的吸收峰为Ca(OH)2的O─H伸缩振动吸收峰[11]。结合XRD分析可知,水化产物中氢氧化钙、水化硅酸钙凝胶及水化硅铝(铁)酸钙凝胶生成量最大,是胶凝体系固化体的主要组成部分。对比图5和图6可知,随着脱硫石膏的掺入,空白样3 d龄期464 cm-1、874 cm-1以及992 cm-1处吸收峰峰值位置分别迁移至468 cm-1、876 cm-1以及997 cm-1,峰值位置向高波数移动,表明凝胶产物中硅氧四面体聚合度增加[12]。1 624~1 655 cm-1为H2O的弯曲振动,掺加脱硫石膏后,此吸收峰由3 d龄期的1 624 cm-1位置移动至1 655 cm-1位置,表明水化产物中有更多自由水变为结晶水[13],胶凝体系水化程度不断提高,这也是掺脱硫石膏试样早期强度较高的原因。

图5 空白试样各龄期IR谱图

Figure 5 IR diagram of blank sample at different ages

图6 掺脱硫石膏试样各龄期IR谱图

Figure 6 IR diagram of desulfurization gypsum sample at different ages

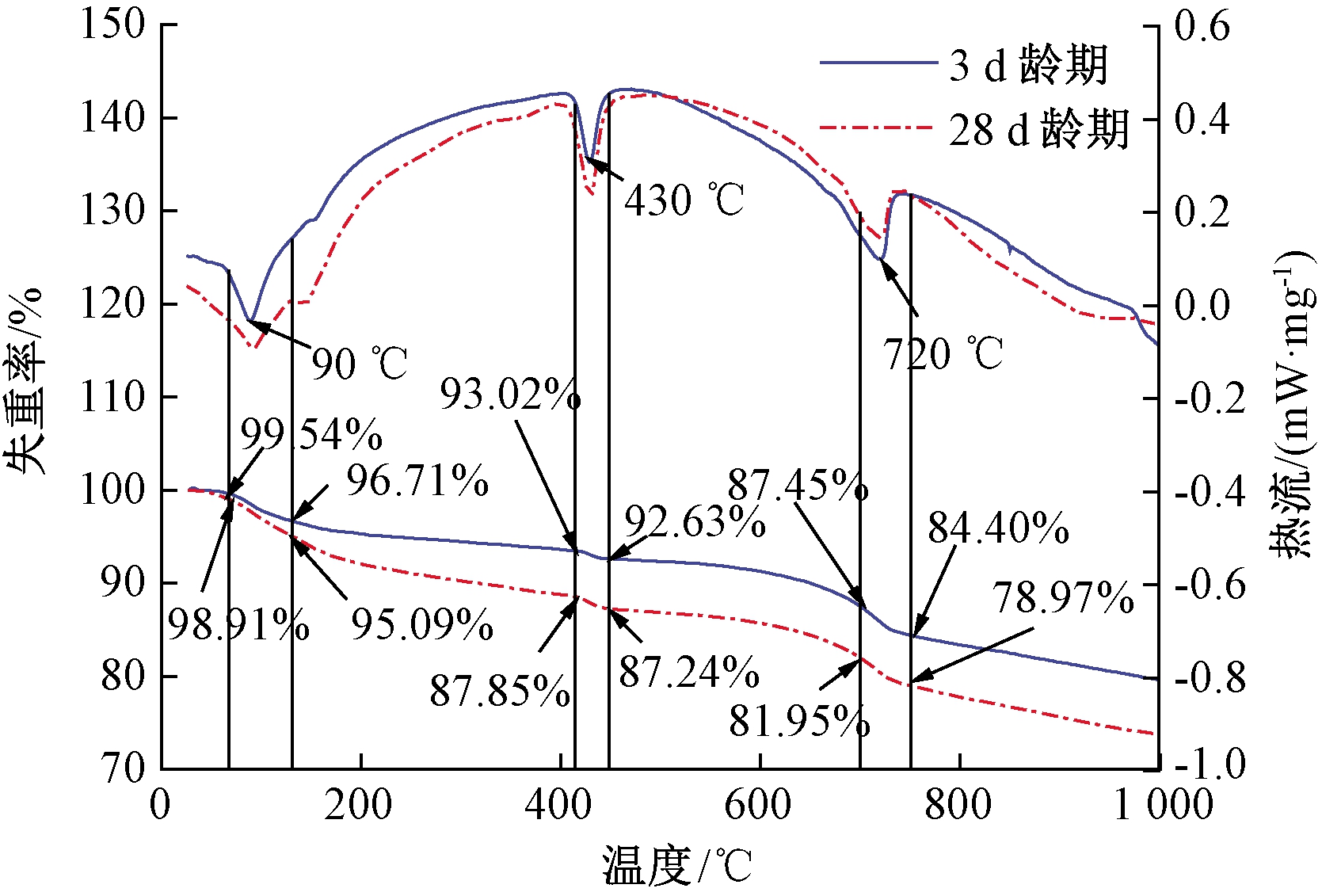

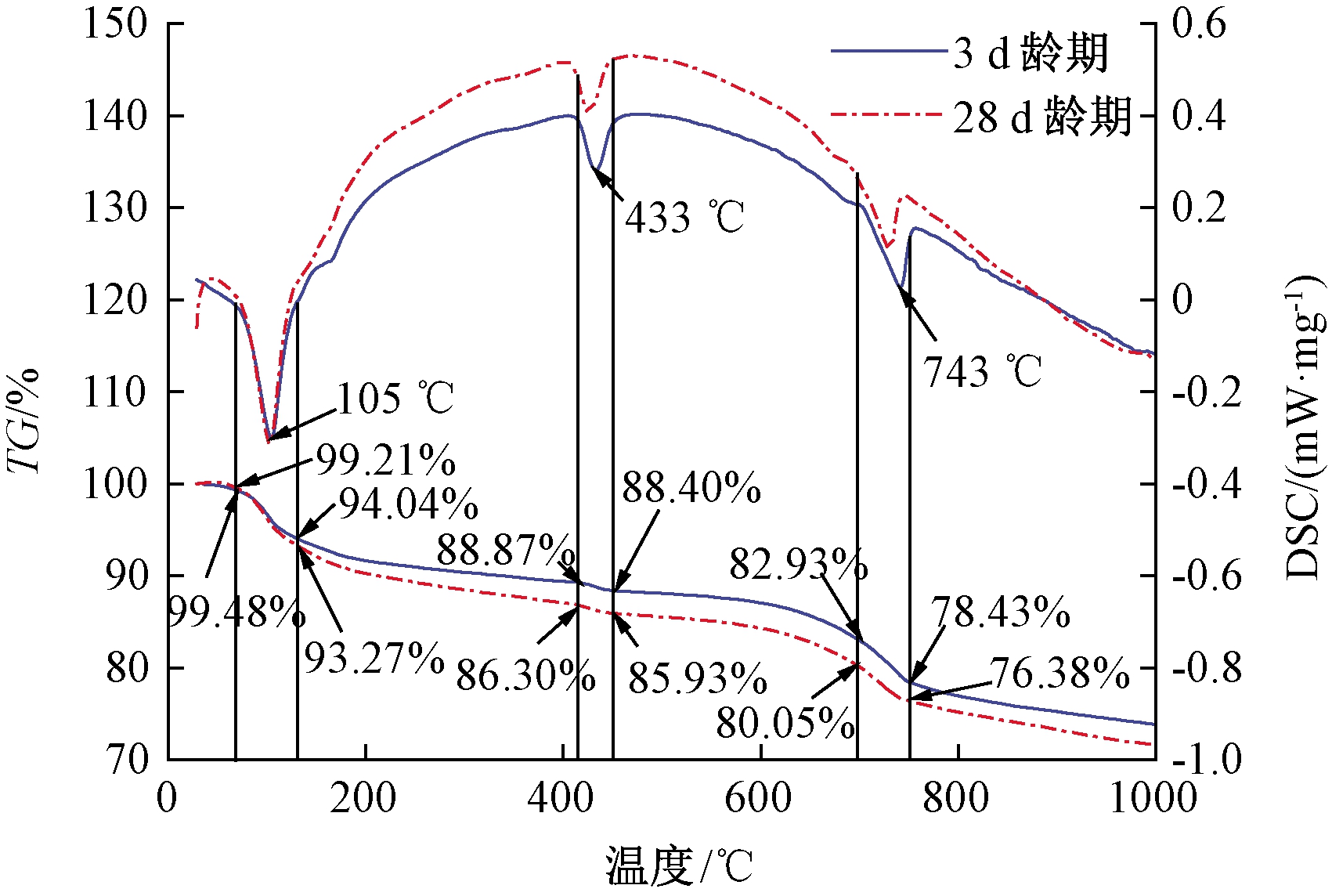

2.4 水化产物TG-DSC分析

图7、图8分别为空白样及掺量为9%脱硫石膏水化试样TG-DSC图谱。由图可知,空白样及掺脱硫石膏胶凝试样的DSC曲线均有3个主要吸热峰,分别对应TG曲线上的3个失重台阶。其中,70~130 ℃时吸收峰是由试样中的自由水蒸发、钙矾石和水化凝胶分解引起的[14],图7空白样吸收峰值位置为90 ℃,3 d龄期失重率2.83%,28 d龄期失重率3.82%,图8掺脱硫石膏试样峰值位置为105 ℃,3 d龄期失重率5.17%,28 d龄期失重率6.21%。TG曲线失重率可间接反映水化产物生成量,掺脱硫石膏试样早期水化产物生成量远大于空白样,结合XRD分析结果,试样早期水化产物以钙矾石为主,说明脱硫石膏的掺入导致钙矾石大量生成,这也是吸热峰位置向高温迁移的原因。430~450 ℃时吸热峰主要由氢氧化钙分解所致[15],空白样3 d、28 d龄期失重率分别为0.39%、0.61%,掺脱硫石膏试样失重率为0.47%、0.37%,表明随着脱硫石膏掺入,污泥灰胶凝体系早期氢氧化钙生成量有所增加,后期由于污泥灰的碱激发反应,氢氧化钙被消耗,这与XRD分析结果一致。700~750 ℃时吸热峰主要由低钙硅比的水化硅铝(铁)酸钙凝胶脱水所致[16],空白样3 d、28 d龄期失重率分别为3.05%、2.98%,掺脱硫石膏试样失重率为4.5%、3.67%,可见脱硫石膏的掺入促使水化硅铝(铁)酸钙早期生成量明显增大,而后期作用较小。

图7 空白试样各龄期TG-DSC谱图

Figure 7 TG-DSC diagram of blank sample at different ages

图8 掺脱硫石膏试样各龄期TG-DSC图谱

Figure 8 TG-DSC diagram of desulfurization gypsum sample at different ages

2.5 脱硫石膏对胶凝体系微观形貌的影响

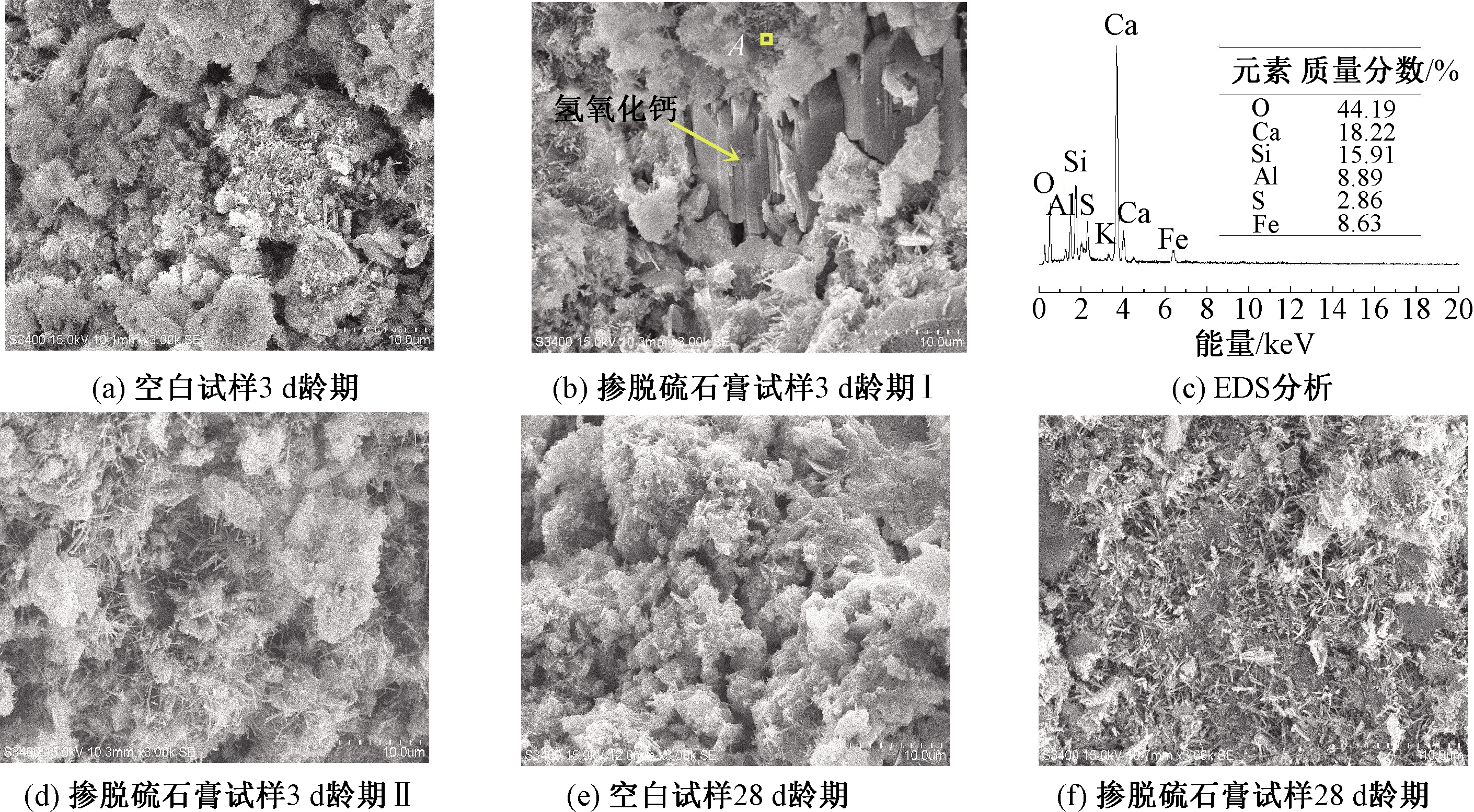

图9为空白样及掺量为9%脱硫石膏水化试样的微观形貌。由图9(a)可以看出,空白试样3 d龄期存在大量颗粒状产物,其边缘模糊,生长有“毛刺”,推断其为污泥灰小颗粒,由于水化程度低,颗粒间并未相互融合,留下大量孔隙。如图9(b)所示,掺脱硫石膏后,胶凝体系中可见棱角清晰的板状晶体紧密堆积并包裹于“云朵”状产物中,结合XRD、IR分析结果可知,板状晶体为氢氧化钙,对“云朵”状产物的A点进行EDS分析,结果如图9(c)所示。A点主要由Ca、O、Si、Al和Fe元素构成,Ca和S质量比为1.15,可判断其为水化硅铝(铁)酸钙凝胶,凝胶发育程度较高并有相互融合的趋势。此外,由图9(d)可见大量针状钙矾石晶体相互交错生长于水化硅铝(铁)酸钙凝胶孔隙中,填充了层间空隙,增加了密实度。图9(e)、图9(f)为28 d龄期微观形貌。可以看出,空白样中水化产生的凝胶相持续生长并连接成整体,但仍存在较多微观孔隙,掺脱硫石膏试样同样以凝胶相为主,其微观孔隙被钙矾石填充,整体结构更加密实,宏观强度得以提高。

图9 胶凝体系微观形貌及能谱分析

Figure 9 Microstructure and EDS analysis of cementitious system

3 结论

(1)脱硫石膏可有效提高污泥灰-水泥胶凝体系的早期强度,但对后期强度影响较小。随着脱硫石膏掺量的增加,胶凝体系强度呈先增大后减小的趋势,并当掺量为9%时取得最大值。

(2)污泥灰-脱硫石膏胶凝体系水化产物主要为:钙矾石、羟钙石、水化硅铝(铁)酸钙凝胶。脱硫石膏的掺入可有效提高水泥中硅酸钙的早期水化程度,促使生成更多产物并增加凝胶相硅氧四面体聚合度。水化后期,脱硫石膏促进了污泥灰中活性SiO2和活性Al2O3的碱激发反应,导致更多凝胶相生成。

(3)污泥灰-水泥胶凝体系早期微观结构以发育程度较低的颗粒状产物为主,存在较多孔隙,掺加脱硫石膏后,水化产物中板状氢氧化钙及针状钙矾石晶体填充于水化硅铝(铁)酸钙凝胶孔隙中,提高了试样结构密实度及宏观强度。

[1] GUO X L, SHI H S. Thermal treatment and utilization of flue gas desulphurization gypsum as an admixture in cement and concrete[J]. Construction and building materials, 2008, 22(7): 1471-1476.

[2] BOONSERM K, SATA V, PIMRAKSA K, et al. Improved geopolymerization of bottom ash by incorporating fly ash and using waste gypsum as additive[J]. Cement and concrete composites, 2012, 34(7): 819-824.

[3] 施惠生,刘红岩. 脱硫石膏在矿渣水泥中的资源化利用[J]. 同济大学学报(自然科学版), 2008, 36 (1): 66-70.

[4] 李诗尧,赵纯,孙志华,等. 新疆地区电厂脱硫石膏增强的水泥基污泥固化剂的制备及性能分析[J]. 环境工程, 2019, 37(3): 146-149.

[5] 卢前明,张元馨,张瑞林,等. 污泥灰-水泥胶凝体系的力学性能及微观分析[J]. 安全与环境学报, 2019, 19(1): 308-311.

[6] 卢红霞,吕泽刚,程向前,等. 利用废渣一次烧结制备微晶玻璃釉面砖的研究[J]. 郑州大学学报(工学版), 2018, 39(2): 92-96.

[7] 高术杰,倪文,祝丽萍,等. 脱硫石膏对赤泥-矿渣胶结充填料强度性能的影响[J]. 中南大学学报(自然科学版), 2013, 44(6): 2260-2265.

[8] 崔潮,彭晖,刘扬,等. 矿渣掺量及激发剂模数对偏高岭土基地聚物常温固化的影响[J]. 建筑材料学报, 2017, 20(4): 536-541.

[9] 赵晓刚. 水化硅酸钙的合成及其组成、结构与形貌[D]. 武汉:武汉理工大学, 2010.

[10] 王磊,何真,张博,等. 基于红外与核磁共振技术揭示C-S-H聚合机理[J]. 建筑材料学报, 2011, 14(4): 447-451.

[11] 施韬,杨泽平,郑立炜. 碳纳米管改性水泥基复合材料早龄期水化反应的傅里叶红外光谱[J]. 复合材料学报, 2017, 34(3): 654-659.

[12] ZAHARAKI D, KOMNITSAS K, PERDIKATSIS V. Use of analytical techniques for identification of inorganic polymer gel composition[J]. Journal of materials science, 2010, 45(10): 2715-2724.

[13] 傅博,杨长辉,程臻贇. 高温对碱矿渣水泥石产物及微结构的影响[J]. 华中科技大学学报(自然科学版), 2013, 41(5): 34-38.

[14] 王冲,杨长辉,钱觉时,等. 粉煤灰与矿渣的早期火山灰反应放热行为及其机理[J]. 硅酸盐学报, 2012, 40(7): 1050-1058.

[15] 潘晓燕,张广兴,张晏清,等. 纳米SiO2改性水泥土钉注浆体性能的研究[J]. 建筑材料学报, 2017, 20(2): 255-260.

[16] 吴蓬,吕宪俊,王俊祥,等. 硬石膏对熟料激发矿渣水化反应的影响[J]. 中国矿业大学学报, 2016, 45(3): 615-621.