0 引言

当前,零件表面改性的主要任务是在表层形成具有一定深度层的残余应力[1]。在产生残余应力的方法中,存在几个难题:一是对于硬度较高的表面处理起来较为困难;二是对于复杂、狭窄部位的处理较为困难,尤其是对于齿轮根部等需要引入较大残余应力的部位;三是引入残余应力的值离材料的期望性能仍有一定的差距。传统处理方式如抛丸、气动喷丸等[2],丸粒速度在100 m/s以下,限制了喷丸的能量密度,影响喷丸效果。而采用接触式滚压方式处理过程中需要较大的反作用力,这对压头的材料有较高的要求,且在某些部位,压头无法直接有效接触。对于齿轮等零件,需要齿面具有较高的硬度及优良的残余应力分布,这就需要发展新的表面改性工艺,以实现硬态表面残余应力的有效引入。

而水射流方法在当前不失为一种较为理想的非接触处理方法。水射流强化分为以纯水为介质的水喷强化和添加磨料的水喷丸强化(分为前混合和后混合)。水喷强化表层改性技术依靠纯水流的冲击使零件表面发生塑性变形,从而改变材料表层力学性能[3]。水喷丸强化具有纯水喷丸和传统气动喷丸的特点,通过把混合丸粒的高压水射流喷射到试样材料表面上,使材料表层呈现出理想的组织结构和残余应力分布,从而达到提高材料疲劳强度的目的[4]。

Arola在大气环境下发现高压水喷丸强化能够给工业纯钛和Ti6Al4V钛合金表面引入较大的残余压应力,但是产生的残余应力的深度比较小[5]。Arola等采用后混合水射流喷丸强化技术对AISI304和Ti6Al4V进行强化,发现水喷丸强化后材料残余压应力的分布与喷射压力和弹丸尺寸有关[6];上述研究均以平面试样为对象,未能充分考虑试样几何特点对改性效果的影响,而且采用的材料硬度离齿轮等零件的要求有一定差距。笔者采用后混合水射流喷丸强化方式,研究其对圆棒试样表层改性的效果。为了接近实际工况,选择采用经过渗碳热处理并表面磨削后的齿轮钢18CrNiMo7-6的硬态表面材料作为研究对象[7-8]。

1 试验方案

1.1 试验材料与仪器

试验材料为18CrNiMo7-6渗碳合金钢,化学成分(质量分数)如表1所示。所有试样经渗碳热处理后进行统一的磨削处理。

高压水射流发生装置由南京大地三轴悬臂水刀切割数控机床DWJ1525-FC改装而成,系统最大输出压力为400 MPa,最大流量为3.7 L/min,喷嘴最大移动速度为10 m/min。采用Bruker nano lnc三维表面形貌测量系统NPFLEX测定试样的表面粗糙度Ra值,测量时选取沿轴线方向长条状扫描,拼接面积为2 mm×0.6 mm。采用基恩士超景深三维显微系统VHX-2000E拍摄试样表面二维形貌,选择放大倍数为500X。采用HV-1000型显微硬度计测定试样的显微硬度,每个试样面测5个点,以其均值作为该面的显微硬度测量值。残余应力的测量设备采用加拿大Proto高速大功率X射线残应力分析仪,测量时管电压参数30 kV,管电流为25 mA,采用Cr靶辐射,Fe(211)衍射,每个面测3个点,取其均值。采用电化学腐蚀方法对试样进行逐步剥层,每次剥层深度20 μm左右,剥层深度通过千分表测量,剥层至200 μm深度时误差在10 μm左右,从而进行显微硬度及残余应力沿层深方向的测量。

表1 18CrNiMo7-6渗碳合金钢的化学成分

Table 1 Chemical composition of 18CrNiMo7-6 carburized alloy steel .

CSiMnSPCrNiMoFe0.15~0.210.40.50~0.90≤0.035≤0.0351.50~1.801.40~1.700.25~0.35其余

1.2 试验方法

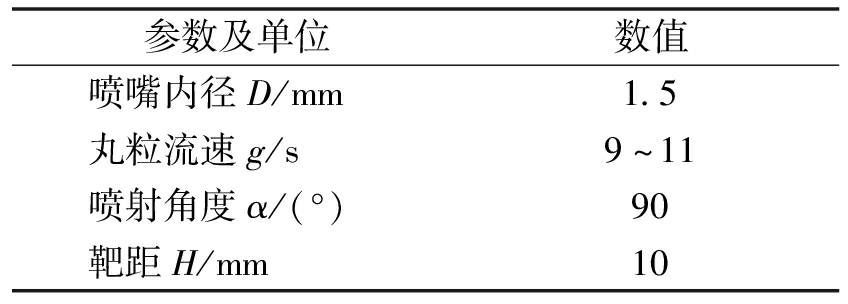

采用单因素法进行试验,分别研究了试样旋转速度、喷嘴移动速度、泵压力和处理次数对试样表层改性的影响,试验参数和试验方案如表2和表3所示。其中丸粒流速根据测量每次试验前后丸粒的质量差,计算出单位时间内用量。靶距即喷嘴距试样表面的距离根据前期试验结果来看,在一定范围内对试样改性效果影响不大[8],所以取定值,不再对其进行研究。

表2 试验参数

Table 2 Test parameters

参数及单位数值喷嘴内径D/mm1.5丸粒流速g/s9~11喷射角度α/(°)90靶距H/mm10

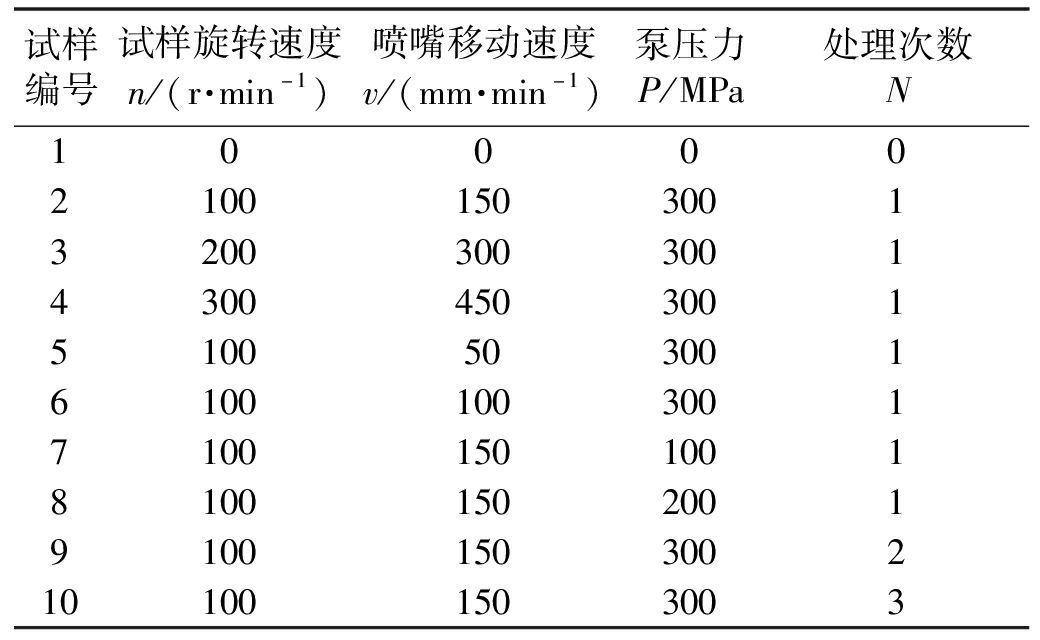

表3 试验方案

Table 3 Test plan

试样编号试样旋转速度n/(r·min-1)喷嘴移动速度v/(mm·min-1)泵压力P/MPa处理次数N10000210015030013200300300143004503001510050300161001003001710015010018100150200191001503002101001503003

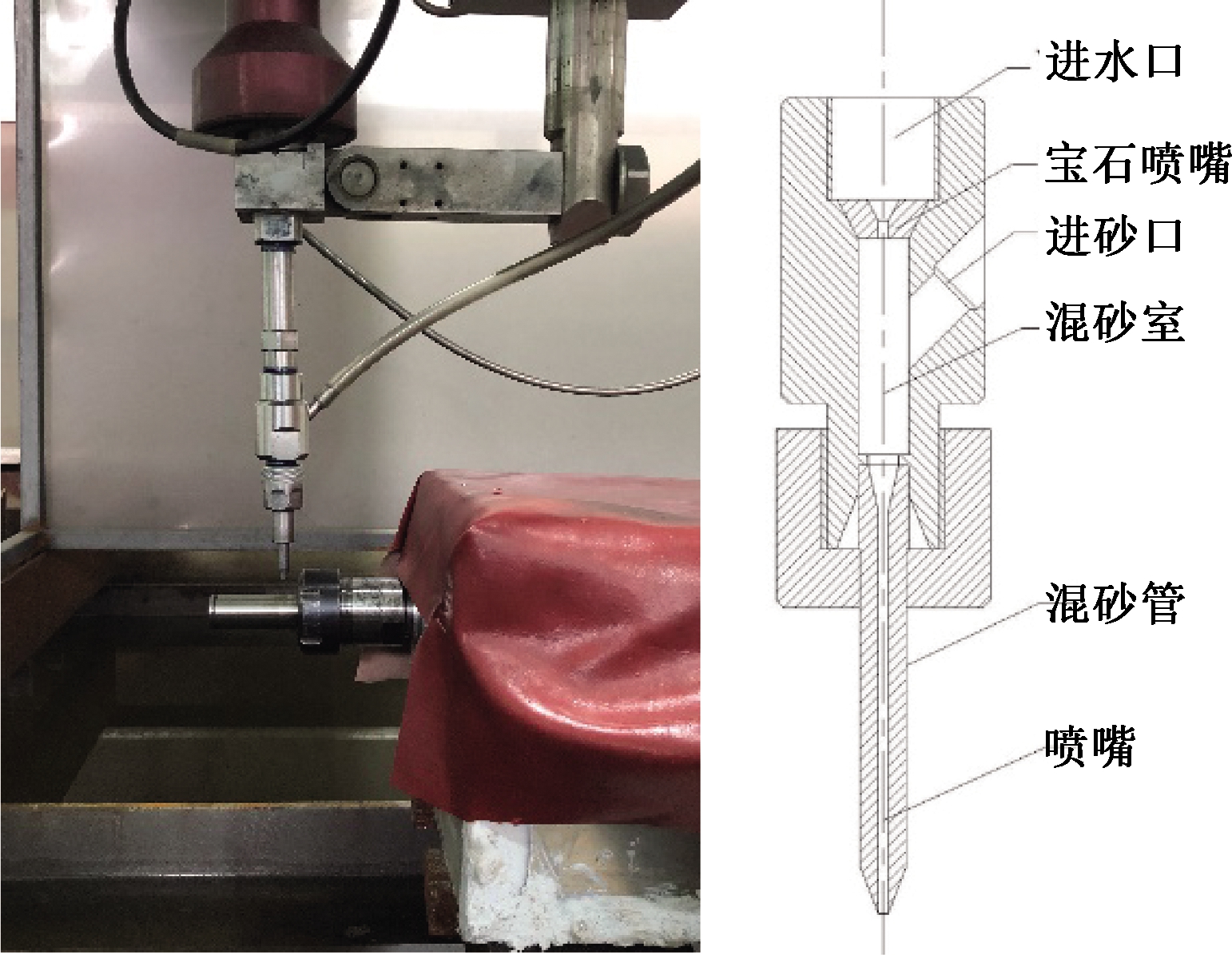

如图1所示,试验过程中将供丸装置与水刀进砂口相连,在供丸装置中放入适量的弹丸(弹丸直径d=0.2 mm,材质为410不锈钢),利用高压水射流喷射时在混砂室内产生的卷吸作用及弹丸自身重量使弹丸连续进入混砂室与高速水混合,获取动能,并通过喷嘴形成高速弹丸射流喷射到试样表面。水射流喷嘴轴线与圆棒试样轴线垂直相交,并沿着试样轴线移动,试样由输出轴端的弹性夹头夹持,在一定的转速范围内转动,从而保证射流覆盖整个圆柱面。

图1 水射流改性方式及喷嘴结构

Figue 1 Water jet modification method and nozzle structure

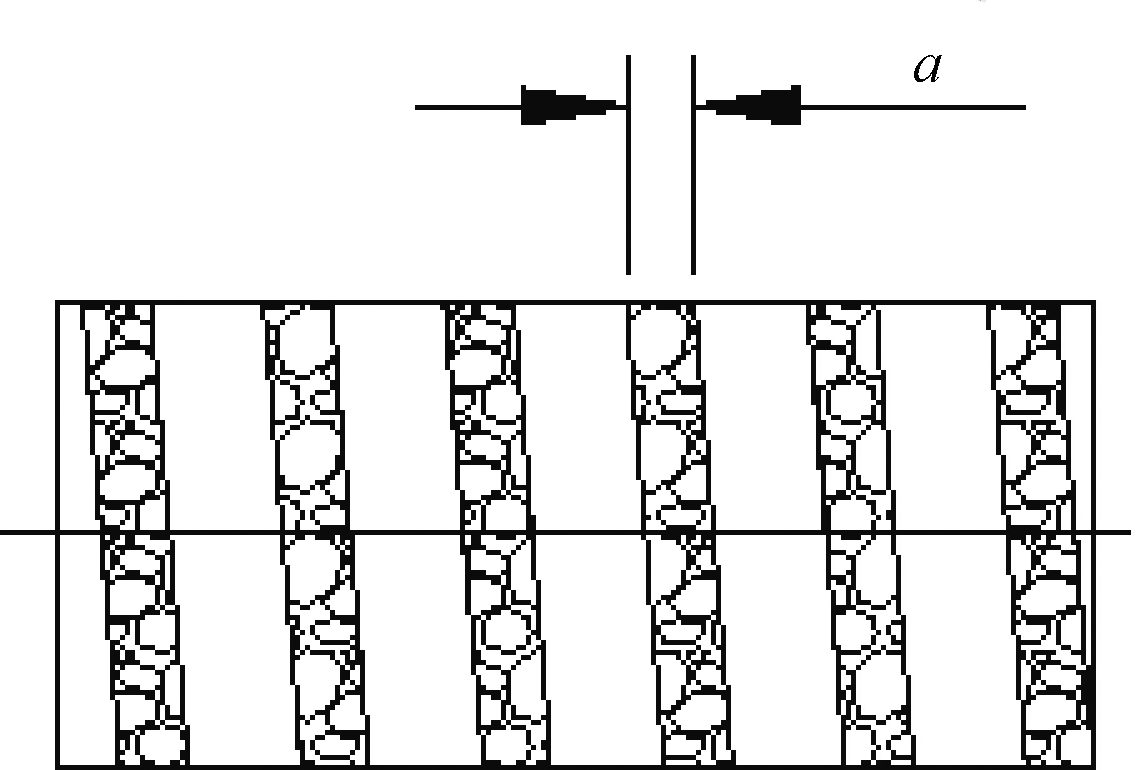

当试样转速一定,喷嘴移动速度过快会形成如图2所示试样表面未完全被射流覆盖的情况。由于射流强化时靶距较小,为10 mm,射流在初始段[9-10]内冲击试样,a的值约等于喷嘴直径D,为1.5 mm。由此得出水射流对试样圆柱面的覆盖率为水射流强化面积与待强化圆柱面积的比值,即:

(1)

式中:S2为水射流强化面积;S1为试样待强化圆柱面表面积;v1为试样表面线速度,v=2πnr;t为强化时长;n为试样旋转速度;r为试样半径;L为试样长度;v为喷嘴移动速度。当C=1即v/n=a时,试样表面可以被全覆盖。

图2 喷头移动速度过快时试样表面示意图

Figue 2 Schematic diagram of the sample surface when the nozzle moves too fast

2 试验结果与分析

2.1 表面形貌与粗糙度

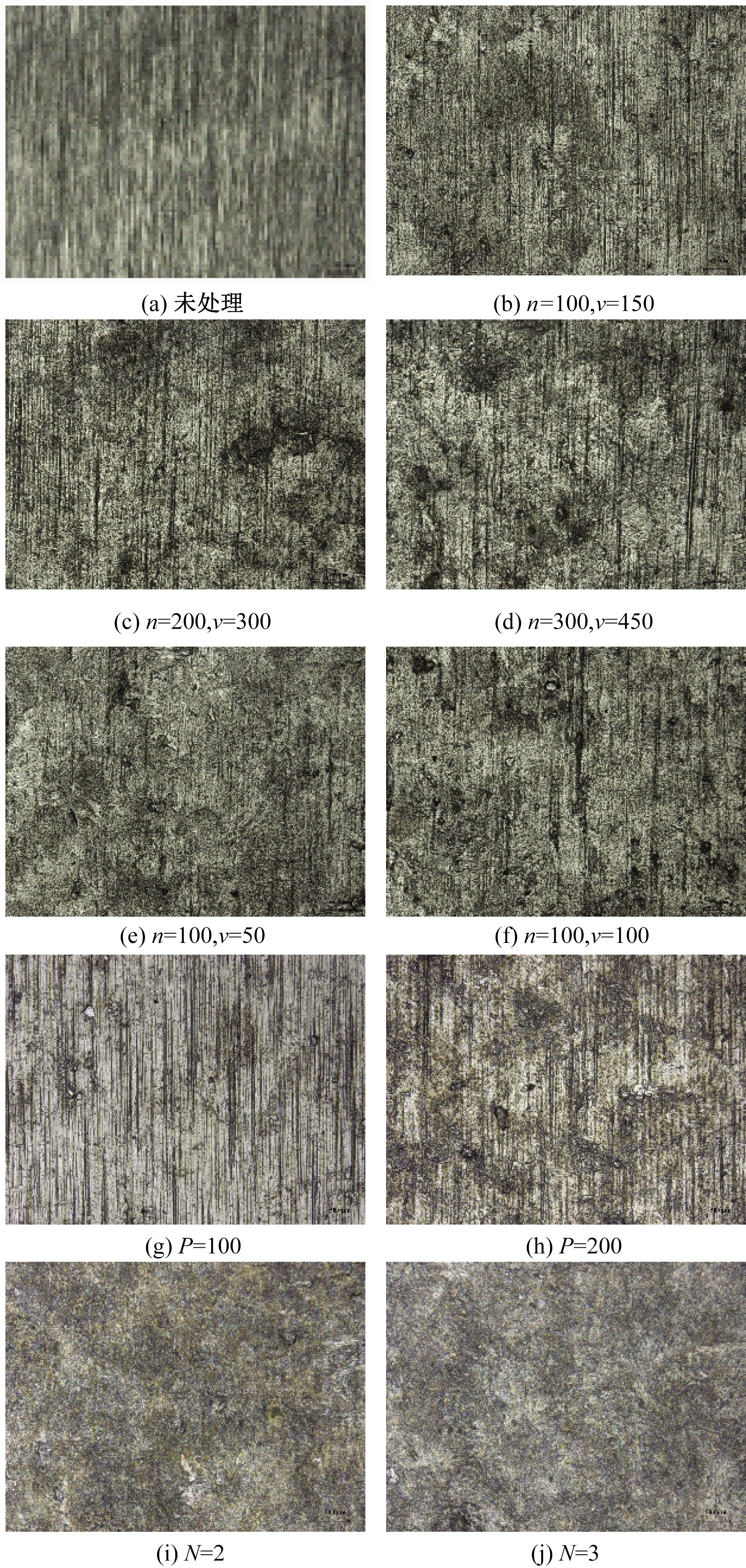

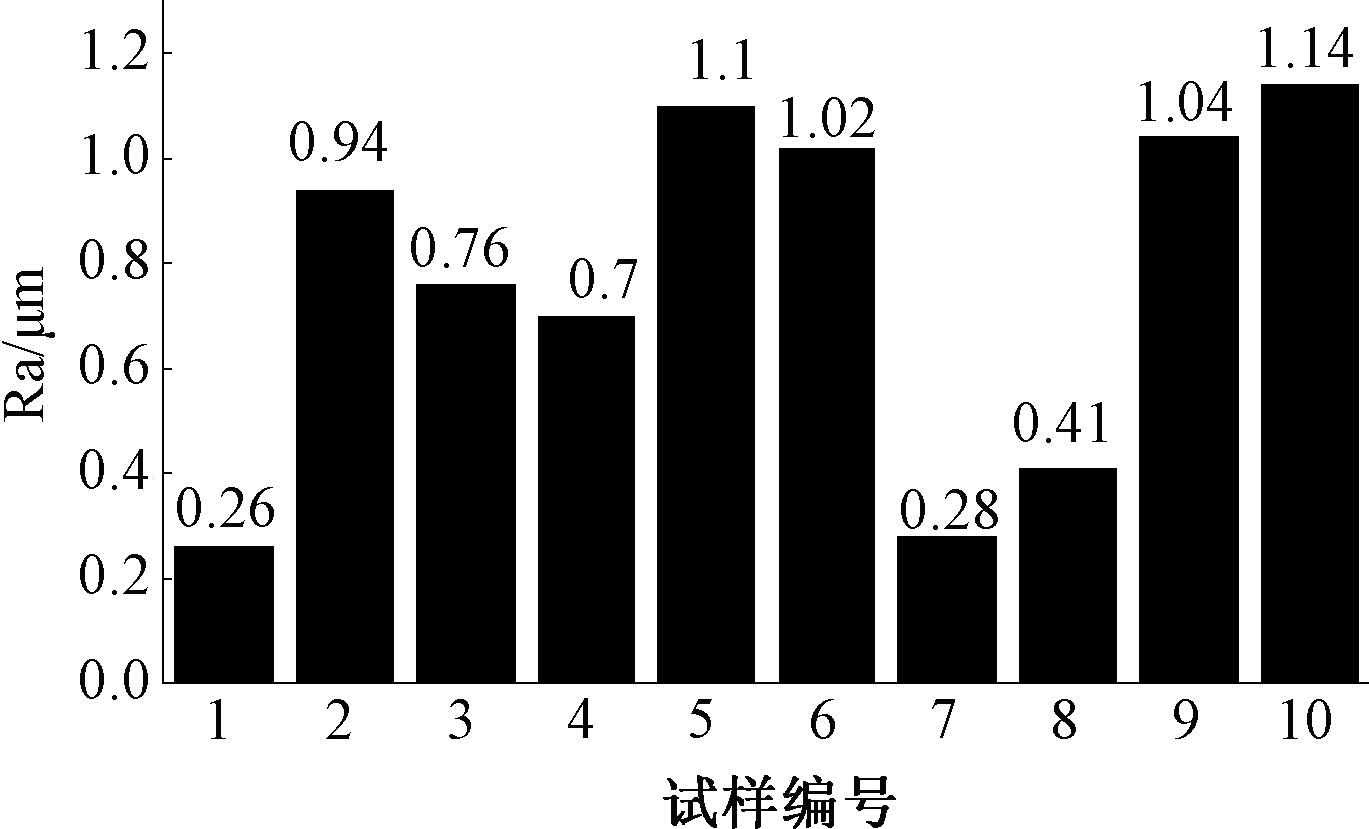

图3所示为改性前后试样表面形貌,(a)~(j)分别对应试样1~10。图4所示为试样粗糙度柱状图。试样1为原始试样,试样2~10处理方式如表3所示。对比试样2、3、4,在试样表面强化覆盖率为100%的条件下,试样旋转速度n越大,喷嘴沿试样轴线移动速度v1同比增大,此时试样表面线速度v远大于v,这使得试样表面粗糙度随着转速的增大而减小,如图4中试样2、3、4所示。当试样旋转速度一定,试样表面粗糙度随着喷嘴移动速度的增大而减小,如图4中试样5、6、2所示;但由于试样2、6、5表面强化覆盖率逐渐增大,由图3也可看出,试样表面磨削痕迹越来越少,因此粗糙度也逐渐增大。图3中试样7、8、2是不同泵压力下水射流强化的表面,压力越大,试样表面磨削痕迹越少,冲蚀越严重,粗糙度越大。图3中试样2、9、10是不同强化处理次数下的试样表面,随着处理次数增加,试样表面冲蚀愈加严重,粗糙度越大。

图3 试样改性前后表面形貌

Figue 3 Surface morphology before and after modification of sample

图4 试样表面粗糙度

Figue 4 Sample surface roughness

2.2 残余应力

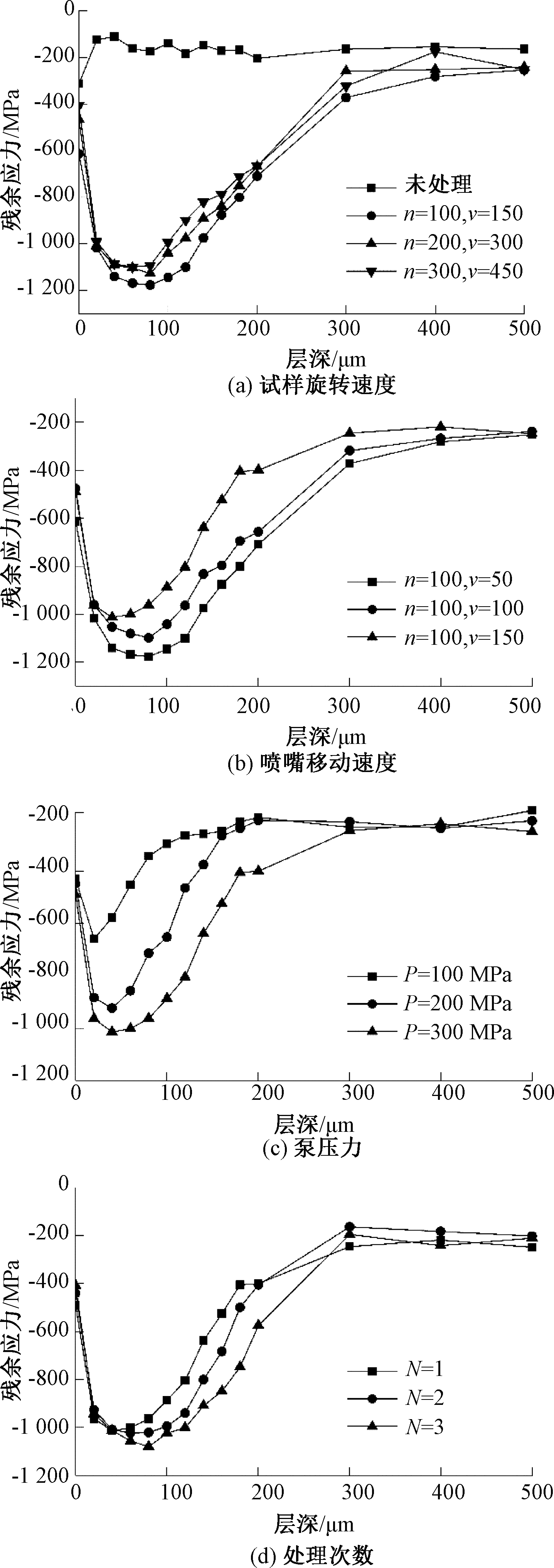

图5是试样表层改性前后的残余应力沿深度变化的曲线,图中残余应力均是沿深度增加先急剧增大后缓慢减小,呈勺子状,且表层残余应力场深度达到200 μm以上。

图5 残余应力沿试样层深的变化

Figue 5 The residual stress changes along the depth of the sample layer

如图5(a)试样强化后表层残余应力值随着试样旋转速度的增加而减小,残余应力最大值在距表面40 μm左右,在试样转速n=100、200、300 r/min时分别达到-1 013.13、-938.56、-734.38 MPa。

如图5(b),残余应力场深度随着喷嘴移动速度的增大逐渐减小,残余应力最大值分别在喷嘴移动速度v=50、100 mm/min时达到-1 176.25、-1 098.31 MPa,且距表面的深度达到80 μm左右。

如图5(c),残余应力场深度随着压力的降低大幅下降,在压力P=200 MPa时,残余应力的最大值在40 μm左右达到-923.35 MPa,P=100 MPa时残余应力的最大值在20 μm左右达到-657.95 MPa。

如图5(d),后混合水射流处理2次以上时使得残余应力场的深度略有加深,残余应力最大值的深度在处理次数N=2、3时分别增大至60、80 μm左右,达到-1023.35、-1079.33 MPa;尽管增加幅度较小,但是其达到最大值后残余应力数值减小的趋势较为缓慢。综上,试验条件n=100 mm/min,v=50 mm/min,P=300 MPa,N=1,即试验编号5时,试样表层产生残余应力的效果最好。

2.3 显微硬度

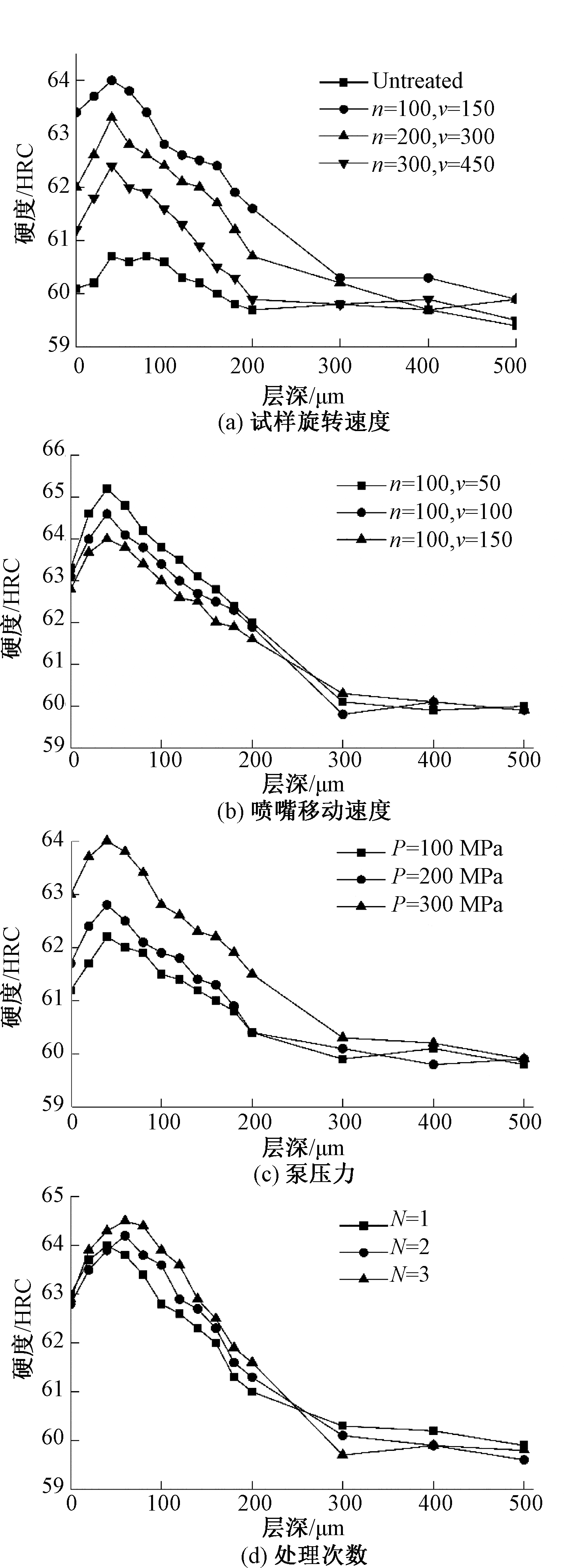

试样表层改性前后的硬度沿深度变化的曲线,其硬度值随各因素变化趋势与残余应力相同,硬度场深度也都在200 μm以上。在图6(a)、(b)、(c)中可以看出,在距表面深度500 μm内原始试样的表层硬度值在60 HRC左右,改性后试样表层硬度较原始试样增加较大,但硬度最大值均出现在距表面40 μm左右。

图6(a)中试样表层硬度最大值在试样转速n=100、200、300 r/min时分别达到64.0、63.3、62.4 HRC,喷嘴移动速度分别减小为100、50 mm/min 时,如图6(b)试样表层硬度最大值达到64.6、65.2 HRC,而当泵压力减小为200、100 MPa时,如图6(c)试样表层硬度最大值减小为62.8、62.2 HRC,图6(d)中硬度最大值在处理次数N=2、3时分别达到64.2、64.5 HRC,但是其距表面深度增加到60 μm左右,且下降趋势相对较缓。综上,在试样编号5的试验条件下,改性后试样表层硬度更好。

2.4 分析与讨论

如图5(a)和图6(a)所示,在满足圆柱试样表面100%强化覆盖的条件下,试样强化后的改性效果受试样旋转速度的影响较大。这是因为试样旋转速度增大会使得喷嘴相对试样表面移动速度非常大。在水喷丸冲击能力不变的情况下,高转速下单位时间内试样表层受到的冲击能量远远小于低转速,因此试样转速越低,表层的改性效果越好。

同样的,转速相同时,喷嘴移动速度的变化也会影响试样表层单位时间内受到的冲击能量。但是,移动速度的变化引起的喷嘴相对试样表面移动速度变化幅度较小,因此试样表层残余应力和硬度的增加幅度较小,如图5(b)和图6(b)所示。

根据泵的使用压力强度特性,随着泵压力的增加,体积流量增加[10-11]。加压后水与丸粒混合前的速度[10]:

(2)

式中:P为泵压力;ρw为高压水的密度。由于高速水和管壁摩擦以及流体的压缩等引起的压力损失,从而降低速度系数η。在固体颗粒和空气的混合加速期间,高速水射流能量的30%至70%被消散[11]。消散的能量包括高速水对混砂室的摩擦和冲击、与空气的混合等,这些能量取决于施加的压力大小。随着水射流速度的增加,能量转移效率几乎呈线性增加,但同时能量消散也逐渐增加,这使得在中等水射流速度下有最佳能量转换[10]。因此,单纯的增加后混合水射流的泵压力并不能线性地增加试样表层的改性效果。为了提

图6 硬度沿试样层深的变化

Figue 6 The hardness changes along the depth of the sample layer

高能量的利用率,可以考虑采用前混合水射流强化方式。

后混合水射流对试样表层改性,在强冲击载荷作用下,材料会发生较大的塑性变形,冲击能量所做的功大多数转变为塑性能,只有极小部分消耗于弹性能。停止后,由于冲击区周围材料的反作用,将在冲击区中产生压应力[12]。后混合水射流的每次处理,新的冲击能量均会影响试样表层已有的残余应力场和硬度场,从而使得试样表层残余应力场和硬度场随着处理次数的增加而加深,试样表面粗糙度增大。

3 结论

通过单因素试验研究了后混合水射流喷丸对18CrNiMo7-6齿轮渗碳钢圆棒试样的表层改性工艺,得出以下结论:

(1)在保证后混合水射流对圆柱试样表面的全覆盖条件下,试样表层的残余应力和硬度随着试样转速增加而降低,随着喷嘴移动速度的减小而增大,而试样表面粗糙度与之相反,转速最大n=100 r/min,移动速度最小v=50 mm/min时,粗糙度、残余应力和硬度达到最大值,分别为1.1 μm、-1 176.25 MPa、64HRC。

(2)随着泵压力的增加,后混合水射流的速度增加,试样表面粗糙度、表层残余应力和硬度也随之增加。但相应的消散的能量也随之增加,导致试样表层的改性效果不能随着压力的增加而线性增加。

(3)后混合水射流对试样表面的多次处理能够加深试样表层的残余应力场和硬度场,其中残余应力最大值在N=2、3时较1次处理分别增加1.01%、6.53%,达到-1 023.35、-1 079.33 MPa;同时也使得试样表面粗糙度增加,但增加较少。

[1] 熊健民, 毛为民,余天庆.残余应力对疲劳裂纹扩展的影响[J].湖北工学院学报, 1996,11(4):7-11.

[2] 何声馨,刘坤坤,王锐,等.喷丸表面的最佳粗糙度参数与材料硬度的关系[J].郑州大学学报(工学版),2019,40(1):83-86.

[3] VOSOUGH M, SVENNINGSSON I.Influence of high pressure water-jet-assisted machining on surface residual stresses on the work-piece of Ti-6AL-4V alloy[C]// Proceedings of SPIE the International Society for Optical Engineering.Bellingham:SPIE,2005, 5852:127-133.

[4] 邹雄,梁益龙,吴泽丽,等.磨料水射流喷丸对渗碳GDL-1钢表面完整性及疲劳性能的影响[J].中国表面工程,2017,30(2):41-47.

[5] AROLA D, MCCAIN M L, KUNAPORN S, et al.Waterjet and abrasive waterjet surface treatment of titanium: a comparison of surface texture and residual stress[J].Wear, 2001, 249(10/11):943-950.

[6] AROLA D, ALADE A E, WEBER W.Improving fatigue strength of metals using abrasive waterjet peening[J].Machining science & technology, 2006, 10(2):197-218

[7] 戴如勇, 于中奇, 刘忠伟,等.渗碳淬火18CrNiMo7-6钢的表面喷丸强化及表征[J].机械工程材料, 2013, 37(5):100-102.

[8] 吴政协, 马泳涛, 龚军振,等.后混合水射流喷丸工艺对18CrNiMo7-6渗碳钢表面性能的影响[J].表面技术, 2017, 46(9):147-152.

[9] 章文峰, 卢义玉, 汤积仁.磨料射流喷嘴外流场磨料速度模型及分析[J].煤炭学报, 2017, 42(S 2):576-584.

[10] MANU R, BABU N R.An erosion-based model for abrasive waterjet turning of ductile materials[J].Wear, 2009, 266(11/12):1091-1097.

[11] MOMBER A W.Energy transfer during the mixing of air and solid particles into a high-speed waterjet: an impact-force study[J].Experimental thermal & fluid science, 2001, 25(1/2):31-41.

[12] 孔德军, 周朝政, 吴永忠.304不锈钢激光冲击处理后的残余应力产生机理[J].红外与激光工程, 2010, 39(4):736-740.