0 引言

中央电气接线盒是线束系统中用于电气连接、分配电流以及过载保护的重要电气部件,它主要由PCB板、继电器、快速熔断器、慢速熔断器和插头/插座等元器件组成。其中,继电器、快速熔断器和慢速熔断器等元器件,通过自身引脚插入焊接在PCB板上的插头/插座端子中,而后通过PCB板内的覆铜实现电气连接。目前,电器盒朝着高集成、大功率、小型化的方向发展,电器盒内的热流密度逐渐增大,PCB板的温度也急剧升高,这容易导致功能失效,甚至可能引发燃烧。因此,有必要对电器盒内PCB板的温度场进行研究。

Mashimo等[1]通过实验和仿真研究了PCB板的温度分布,并对继电器的内部结构进行了优化设计,指出仿真的准确度与接触热阻的网格模型有关。Hwang等[2]通过实验和仿真获得了接触电阻和接触热阻值,对PCB板和继电器集成后的整体进行仿真和实验,得到整体的温度分布。Angadi等[3]建立了一种电连接器的机电热多场耦合模型,对接触压力、通电电流和环境因素综合作用下的温度场进行了仿真。Monnier等[4]采用ANSYS软件对典型触点结构进行机电热多场耦合稳态仿真,并建立了触点的二维模型,计算了温度及电位的分布,并通过实验进行验证。Zandi等[5]对一种多层PCB板中的瞬态和稳态传热进行了有限元仿真,通过热电耦合方法预测PCB板的温度分布。Zhang等[6]基于有限元仿真和解析计算提出一种预测PCB板温度的方法,并指出网格密度和特征值数量是影响分析结果的主要因素。目前,国内也有很多文献利用有限元软件计算电器元件温度场的报道[7-9],但该方法在电器盒内的PCB板温度场分析方面的应用并不多见。贾京等[10]研究了不同覆铜量与不同热过孔直径的PCB板的散热特性,并通过ANSYS软件对其进行温升仿真,仿真与实验结果一致。于岩等[11]通过有限元软件对PCB板的3种不同的散热结构进行稳态、瞬态热分析和不同对流系数下的热分析,并与未经历过散热过程的PCB板进行比较,得出散热效果最好的PCB板散热结构。

虽然国内外对PCB板的温度场分布进行了一些研究,但相关文献仍然较少,而且在PCB板上集成的元器件数量也相对较少。笔者首先通过仿真与实验分别对电器盒内PCB板、继电器、快速熔断器和慢速熔断器等元器件进行数据采集与参数确定,然后对集成了所有元器件的电器盒整体进行温升仿真和实验,并分析各个元器件对PCB板温度场的影响。

1 实验与仿真设置

1.1 实验设置

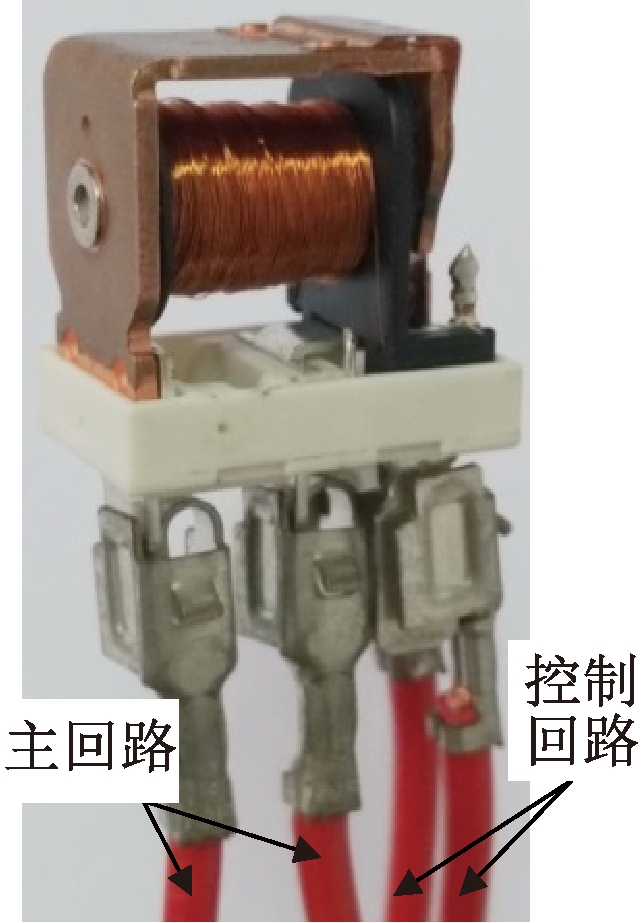

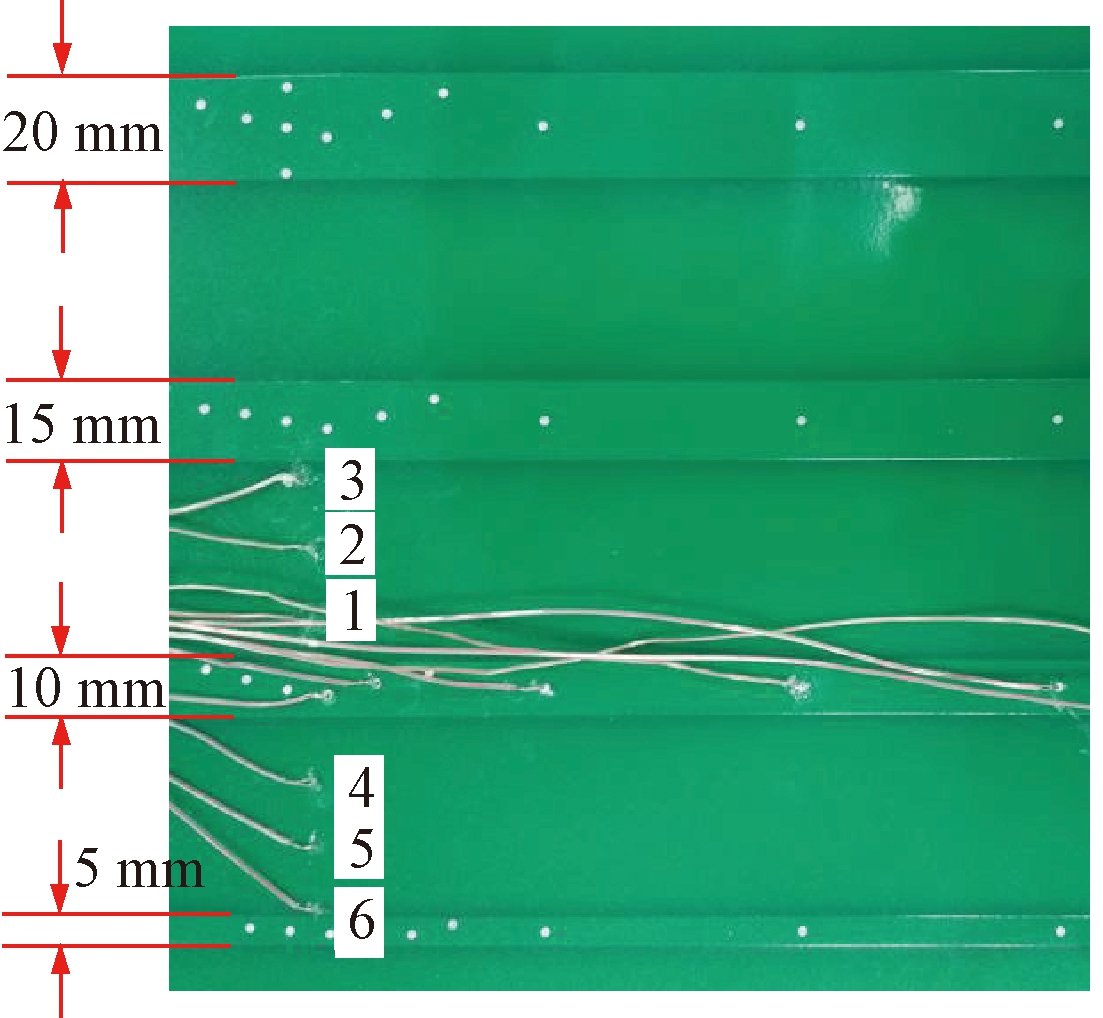

实验使用NWYK-30200型直流稳压电源提供不同大小的电压和电流。通过粘在元器件表面的K形热电偶测量温度,并通过8422-51型多通道数据记录仪记录数据,记录周期为1 s。采用万用表测量元器件的接触电阻。继电器由塑料外壳、衔铁、引脚和线圈组成,如图1所示。首先导通控制回路,分别测量衔铁吸合时的吸合电阻、继电器的引脚与插座端子间的接触电阻和导线压接端子处的压接电阻。而后导通主回路,通入20 A的电流进行温升实验,采集衔铁、引脚和线圈处的温度。PCB板由环氧玻璃布层压板FR-4和覆盖在其上的铜箔构成,覆铜厚度为0.14 mm。分别在PCB板中通入不同的电流进行温升实验,采集覆铜区域和玻纤上若干位置以及两者衔接处的温度。实验中PCB板上温度采样点分布如图2所示。选取不同覆铜区域宽度(5、10、15、20 mm)的PCB板进行研究。

图1 继电器实物照片

Figure 1 A photo of relay

图2 PCB板温升实验

Figure 2 Temperature experiment of PCB

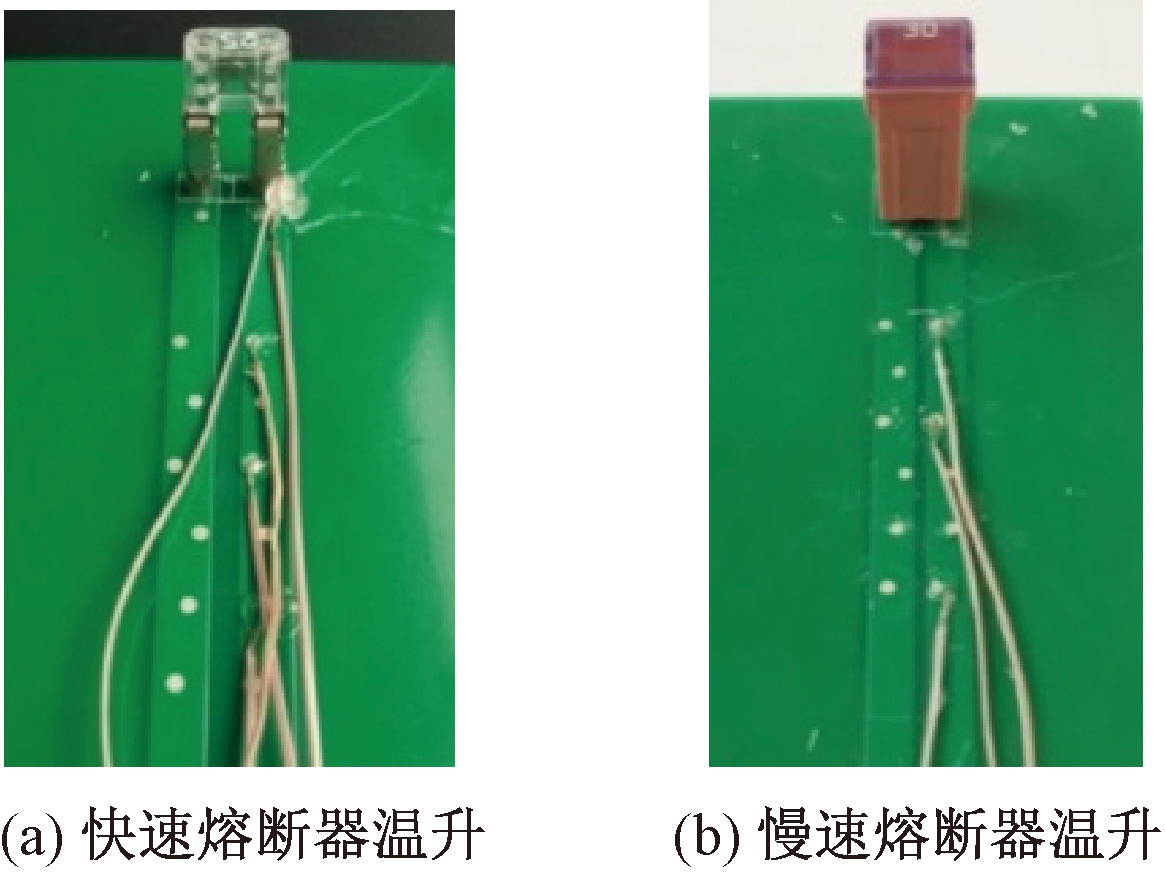

快速熔断器和慢速熔断器都是由引脚、熔断片和塑料外壳组成。实验时将快速熔断器和慢速熔断器通过引脚和插座端子装配在覆铜区域宽度为10 mm的PCB板上,测量接触面间的接触电阻。通入25 A的电流进行温升实验,采集快速熔断器与慢速熔断器的引脚和PCB板覆铜区域的温度,如图3所示。最后对电器盒整体进行温升实验,在PCB板和元器件的端子处选择温度采样点。

图3 熔断器温升实验

Figure 3 Temperature rise experiment of fuse

1.2 仿真设置

为了分析各个元器件的温度场,先测量元器件接触面间的接触电阻,并根据生热散热理论计算出接触热阻、受限空间自然对流换热系数和大空间自然对流换热系数[12-13],物体表面的热辐射折算成热对流输入仿真模型[14-15]。然后通过ABAQUS软件对各个元器件进行温升仿真。电器盒中的引脚、插座端子、继电器线圈、铜箔、导体柱、慢速熔断器的熔断片的材料为铜;环氧玻璃布层压板的材料为FR-4;继电器衔铁的材料为DT4E;快速熔断器的熔断片的材料为锌。网格类型为C3D8R,大小为0.5 mm。在元器件表面施加相应的对流换热系数,并定义接触面间的接触属性为Tie接触,在接触面间设置接触电传导系数Ecc和接触热传导系数Tcc。

Ecc=1/(RcAc);

(1)

Tcc=1/(RthAc),

(2)

式中:Ac为接触面积;Rc为接触电阻;Rth为接触热阻。将继电器内部的线圈等效简化为相同截面积的圆柱体,且保持等效前后电阻值大小相同。等效过后的圆柱体对流传热可以通过式(3)进行换算。

Φ=h2AΔt=h2eqAeqΔt,

(3)

式中:h2为实际线圈的对流换热系数;A为实际线圈的总换热面积;Δt为物体与环境间的温差;h2eq为等效圆柱体的对流换热系数,通过实验和仿真相结合的方法得出;Aeq为等效圆柱体的换热面积。

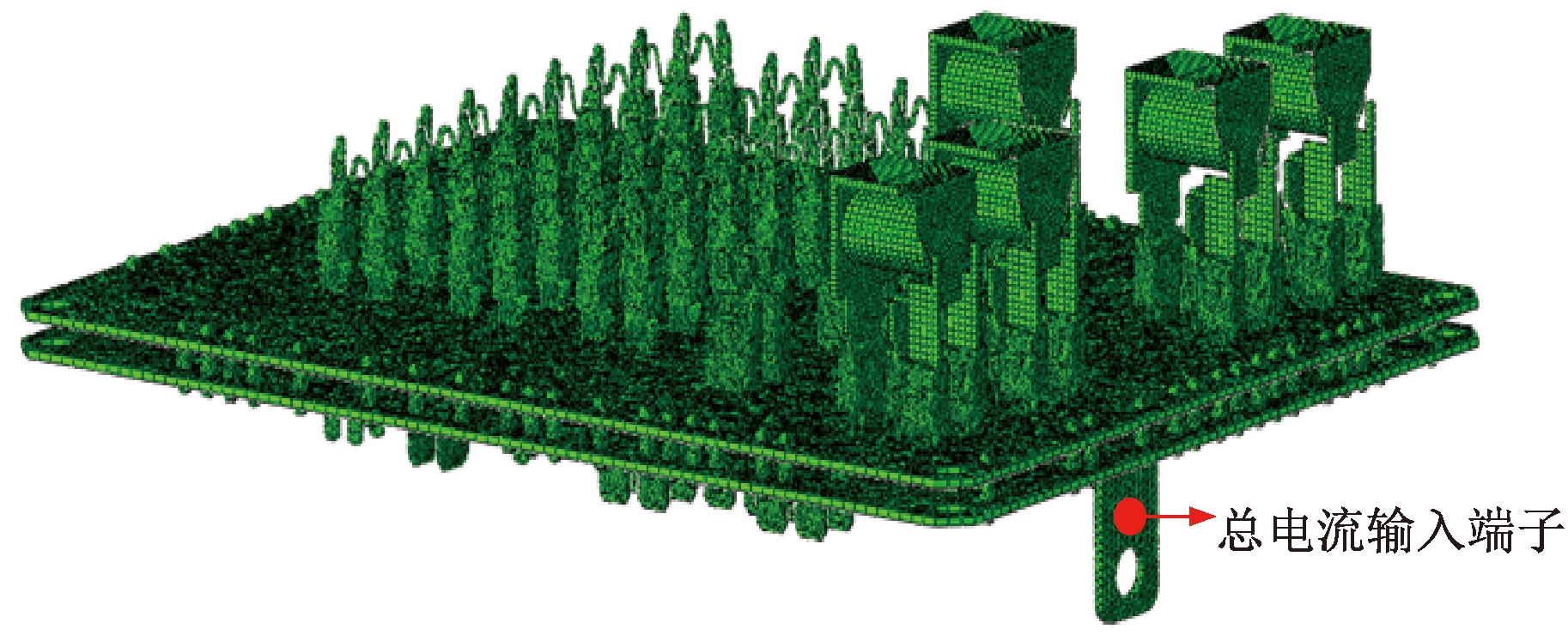

当完成对各个元器件的数据采集和参数确定后,将所有元器件集成起来,根据已获得的参数对电器盒整体进行温升仿真。最后根据电器盒的项目原理图在各个元器件中施加电流载荷。电器盒整体的仿真模型如图4所示。

图4 电器盒仿真模型

Figure 4 Numerical simulation model of electric box

2 结果与讨论

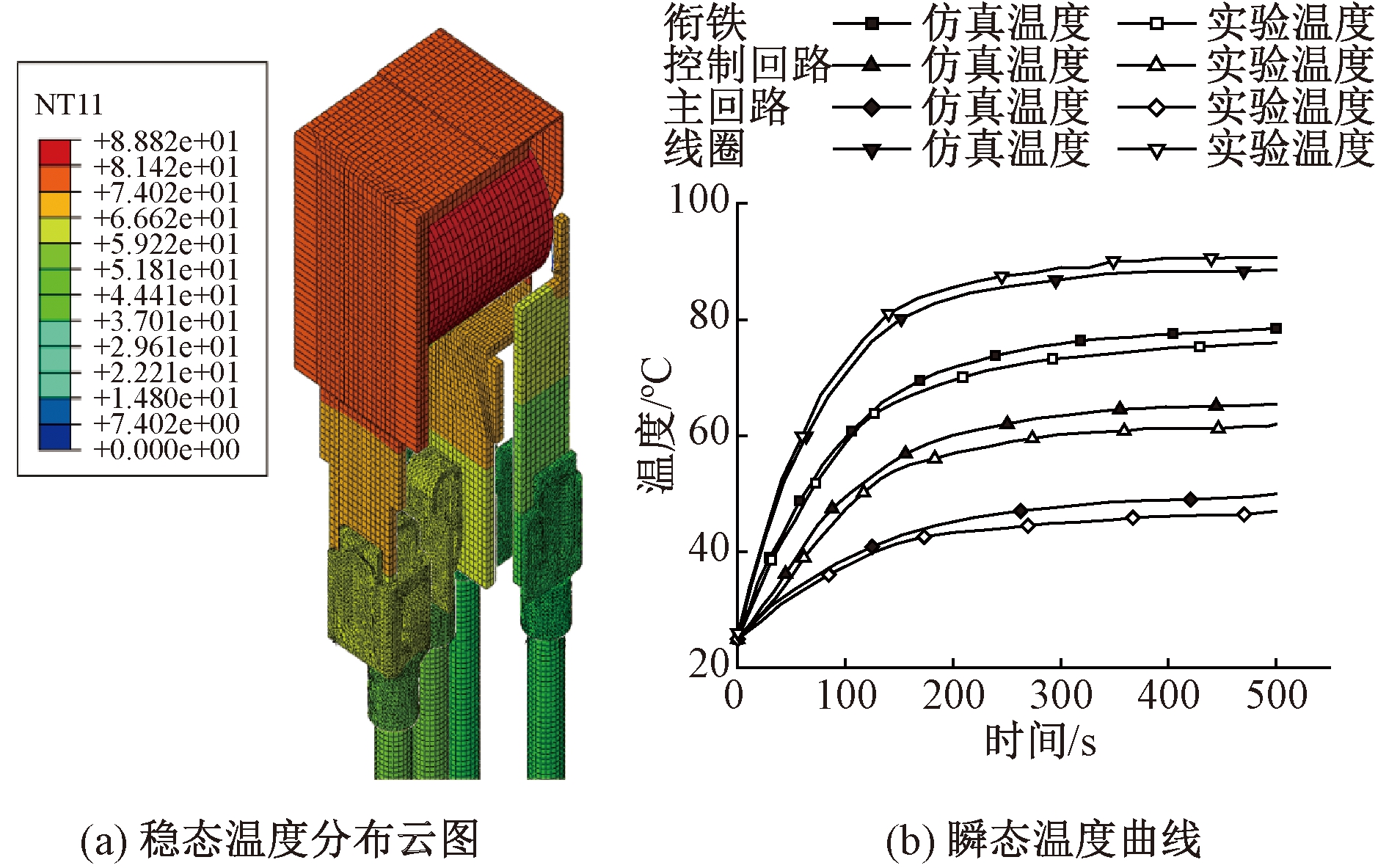

2.1 继电器的温升分析

图5为通入20 A电流时继电器的稳态云图及内部件的瞬态温度曲线。由图5可知,主回路和控制回路分别从衔铁和线圈到引脚、端子直至导线,温度逐渐递减。因为接触热阻的存在,使主回路、控制回路、引脚与导线端子的接触位置和端子与导线的压接位置都存在较大的温度变化梯度。通入电流后继电器内的部件的温度都是先快速上升,而后上升幅度逐渐减缓,最后达到热平衡状态后温度保持不变。其中,继电器线圈的温升最大达到63 ℃。稳态时温度的仿真值与实验值的误差小于10%,故认为获取的继电器的接触电阻、接触热阻和对流换热系数等参数准确,可以输入到电器盒整体的仿真模型中。

图5 继电器的温升特性

Figure 5 Temperature rise features of relay

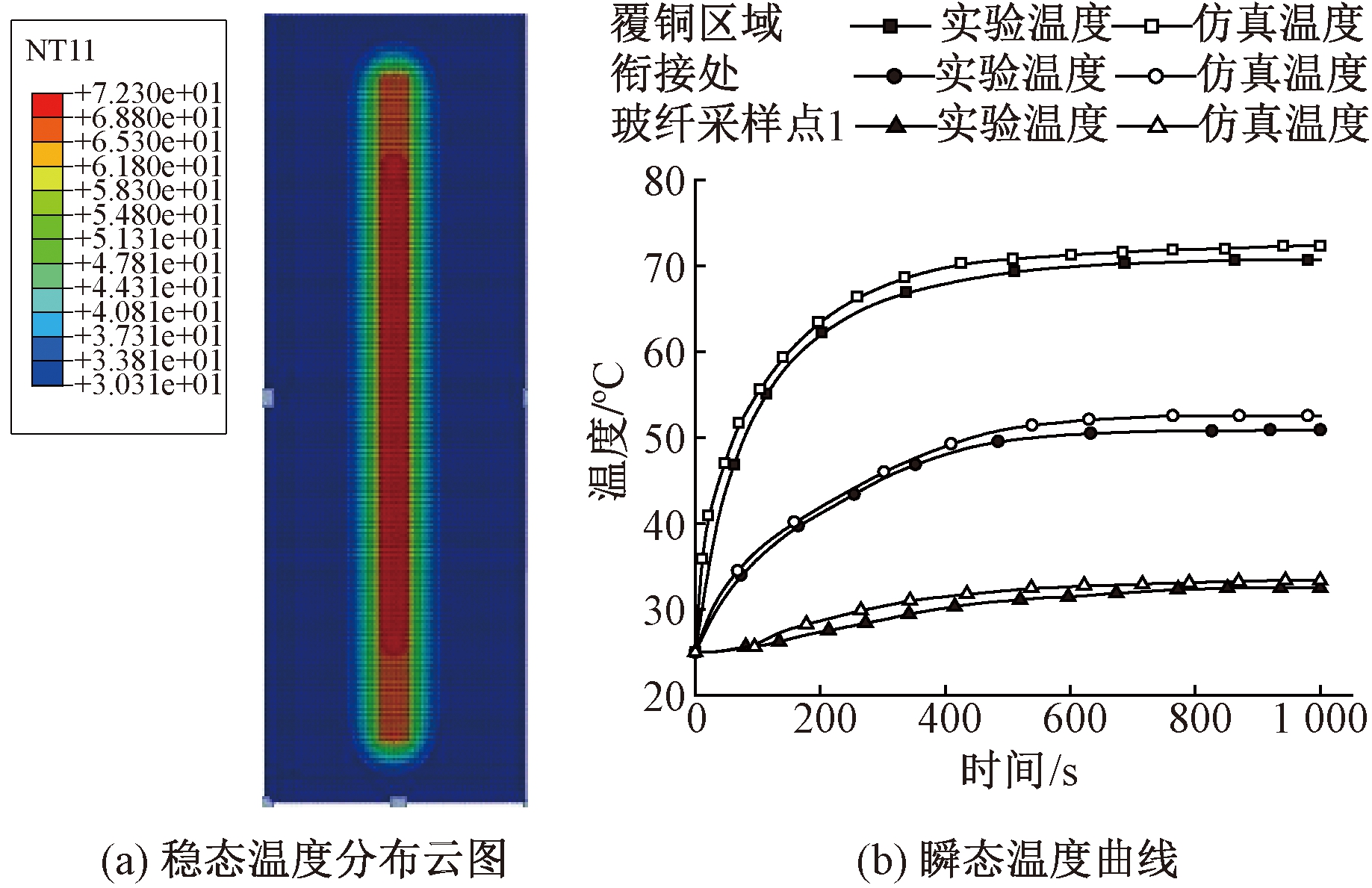

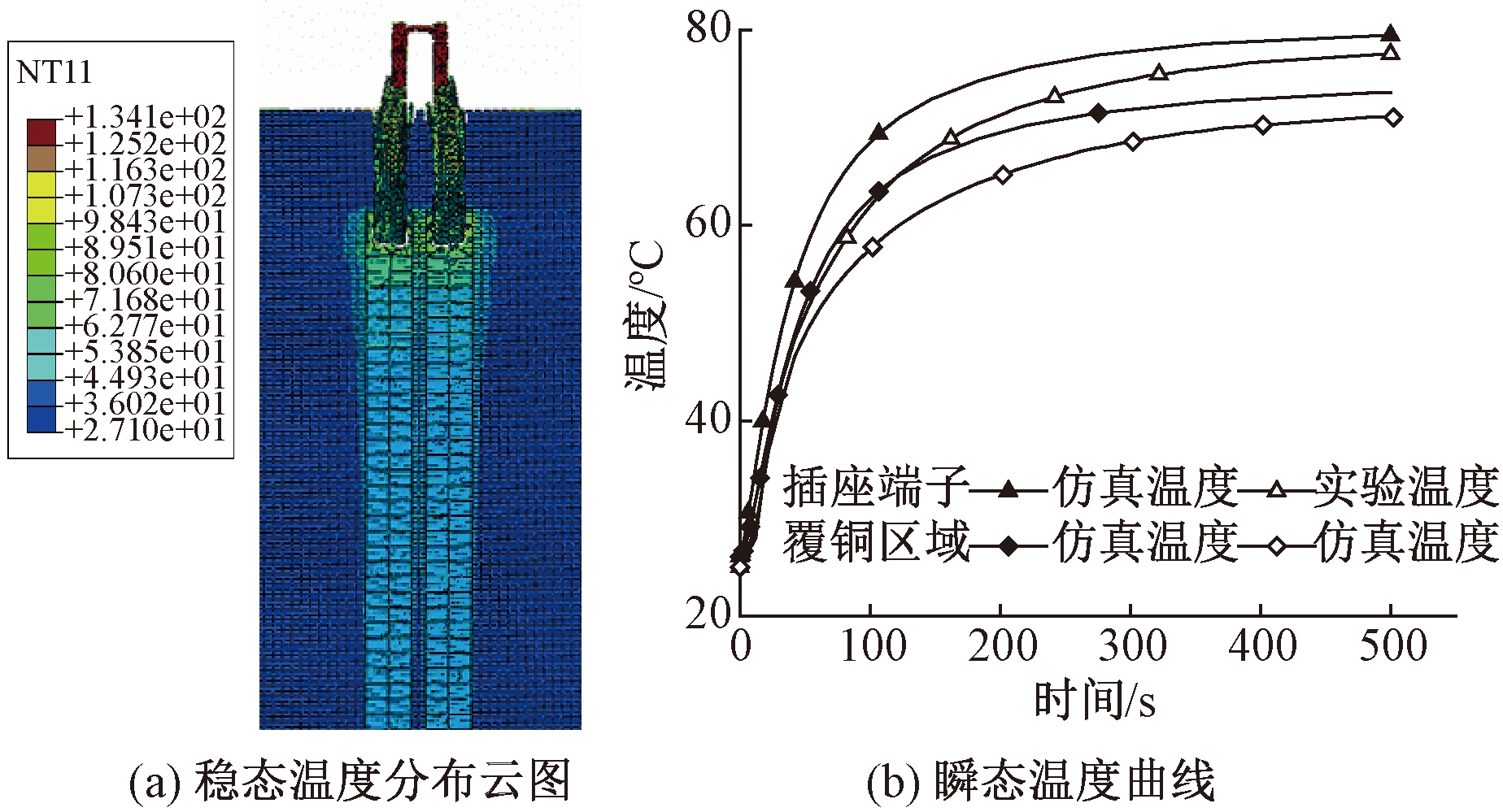

2.2 PCB板的温升分析

图6为通入30 A电流时覆铜区域宽度为10 mm的PCB板的稳态云图及覆铜区域、玻纤上采样点1、玻纤与覆铜区域衔接处的瞬态温度曲线。由图6可知,因具有较高的热导率,覆铜区域中间位置的温度基本一致且分布均匀。因为覆铜区域两端与玻纤的接触面积大,传热面积大,所以温度比中间位置低。

图6 PCB板的温升特性

Figure 6 Temperature rise features of PCB

覆铜区域的温升最高可达到47 ℃,玻纤与覆铜区域衔接处的温升达到26 ℃。通入电流后覆铜区域与玻纤上的温度都是先快速上升,而后上升幅度逐渐减缓,最后达到热平衡状态后温度保持不变。覆铜区域的温度的实验值与仿真值误差小于10%,故认为获取的PCB板的接触热阻和对流换热系数等参数准确。

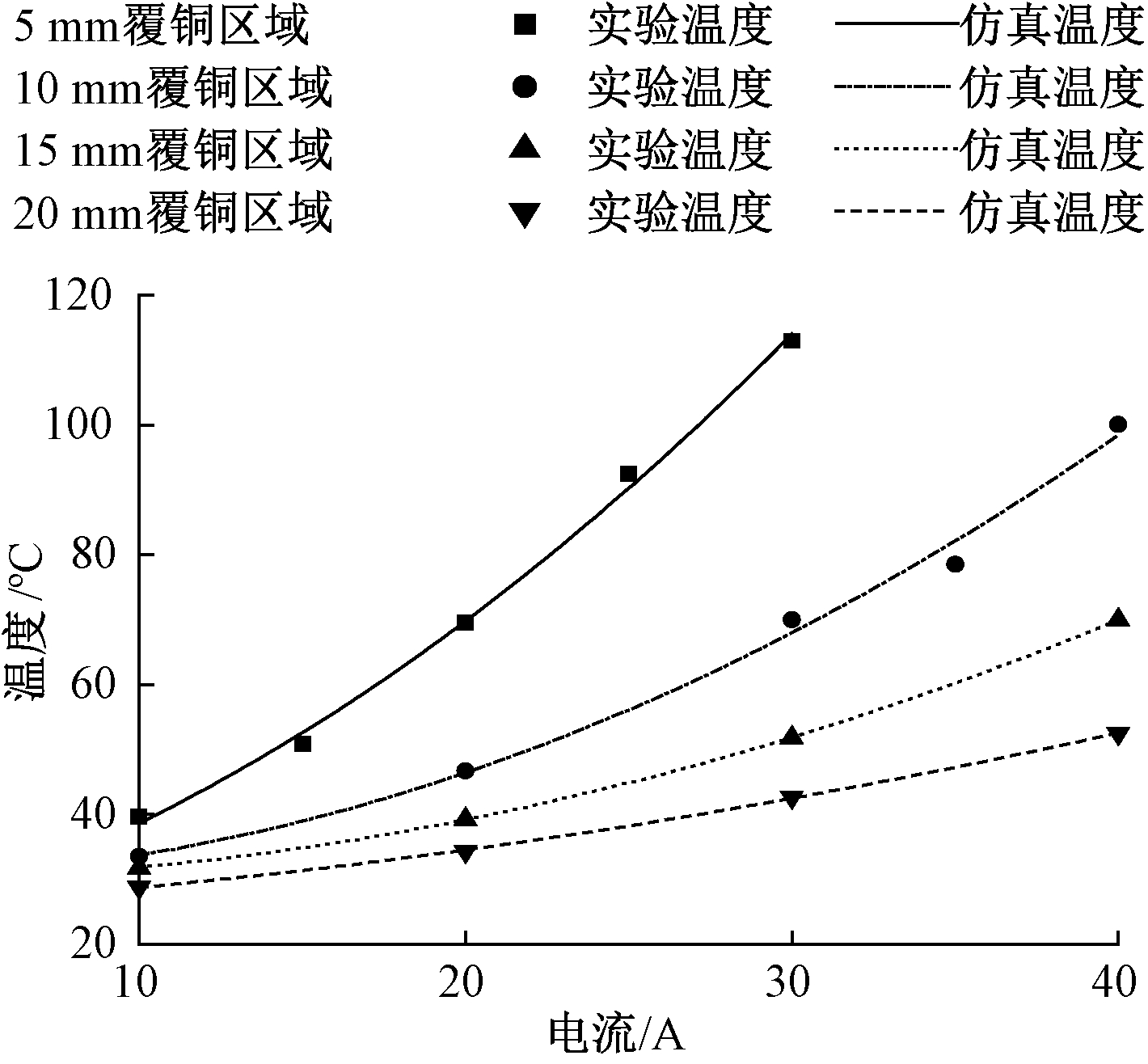

对覆铜区域宽度为5、10、15、20 mm的PCB板,通入不同大小的电流进行温升实验和仿真,如图7所示。当覆铜区域宽度一定时,覆铜区域的温度随电流增大而上升,且上升幅度越来越大。当电流大小一定时,覆铜区域的温度随宽度增大而下降,但下降的幅度越来越小。电流为30 A时,当覆铜区域宽度由5 mm增加到10 mm时,覆铜区域的温度减小了40%。而当覆铜区域的宽度由15 mm增加到20 mm时,覆铜区域的温度只减小了21%。所以覆铜区域宽度为10 mm时较为合适。

图7 不同覆铜区域宽度下的温度随电流的变化曲线

Figure 7 Change of temperature at different width of copper cladding region with current

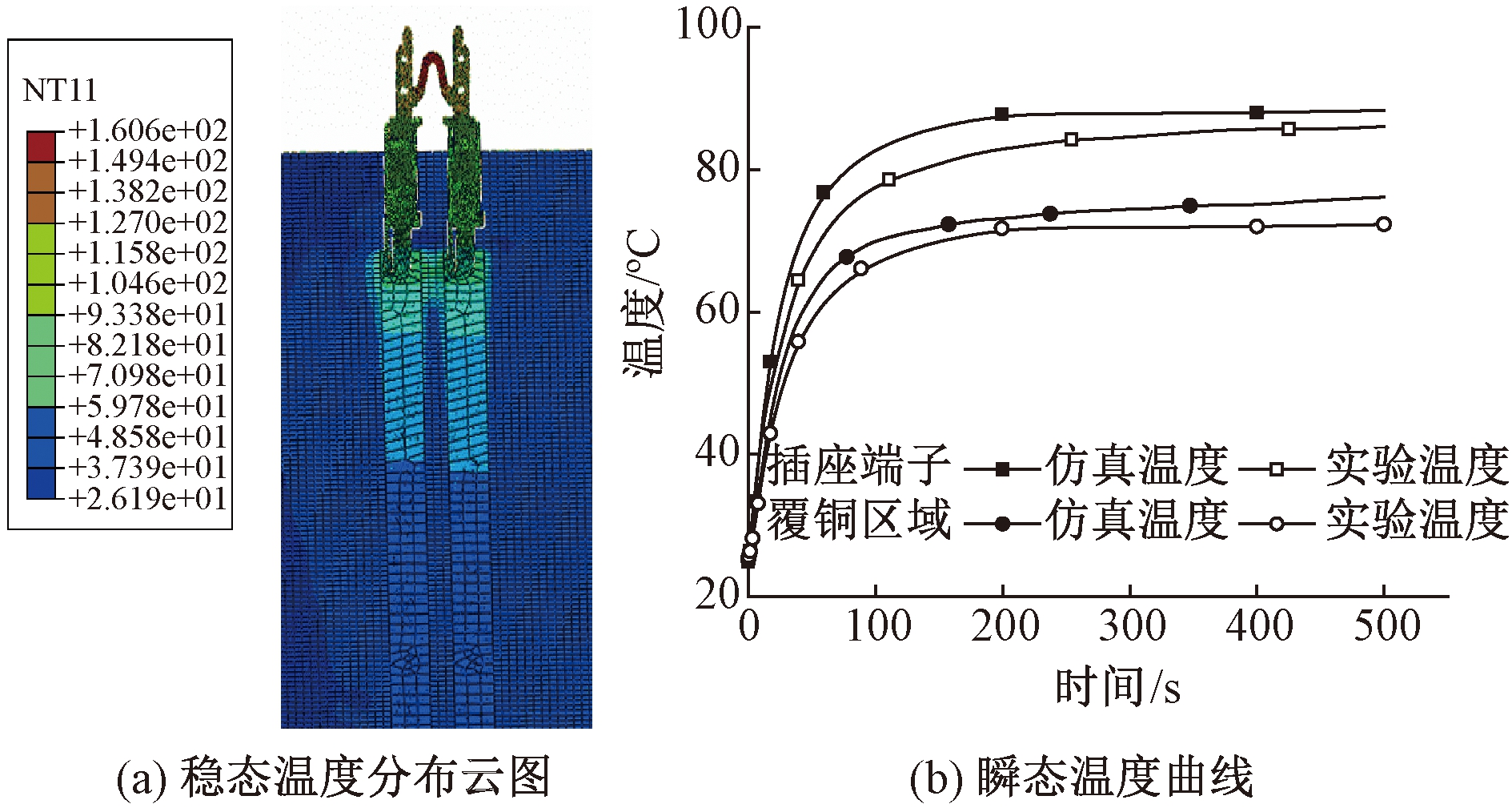

2.3 快速熔断器和慢速熔断器温升分析

图8和图9分别为通入25 A电流时快速熔断器、慢速熔断器和PCB板的稳态云图及插座端子和其下方的PCB板覆铜区域的瞬态温度曲线。由于熔断器的熔断片的电阻比插座端子和铜箔的电阻大并且生热率最高,因而温度也最高。快速熔断器的熔断片最大温升可达135 ℃,慢速熔断器的熔断片最大温升可达109 ℃。快速熔断器和慢速熔断器产生的热量都将依次通过插座端子、覆铜传导到玻纤,温度呈现明显的梯度变化。热量传导的同时还向空气中散失,因此温度降幅较大。实验与仿真得到的插座端子和PCB板覆铜区域的温度值的误差小于10%,故认为获取的接触电阻、接触热阻和对流换热系数等参数准确。

图8 快速熔断器和PCB板的温升特性

Figure 8 Temperature rise features of quick fuse and PCB

图9 慢速熔断器和PCB板慢的温升特性

Figure 9 Temperature rise features of slow fuse and PCB

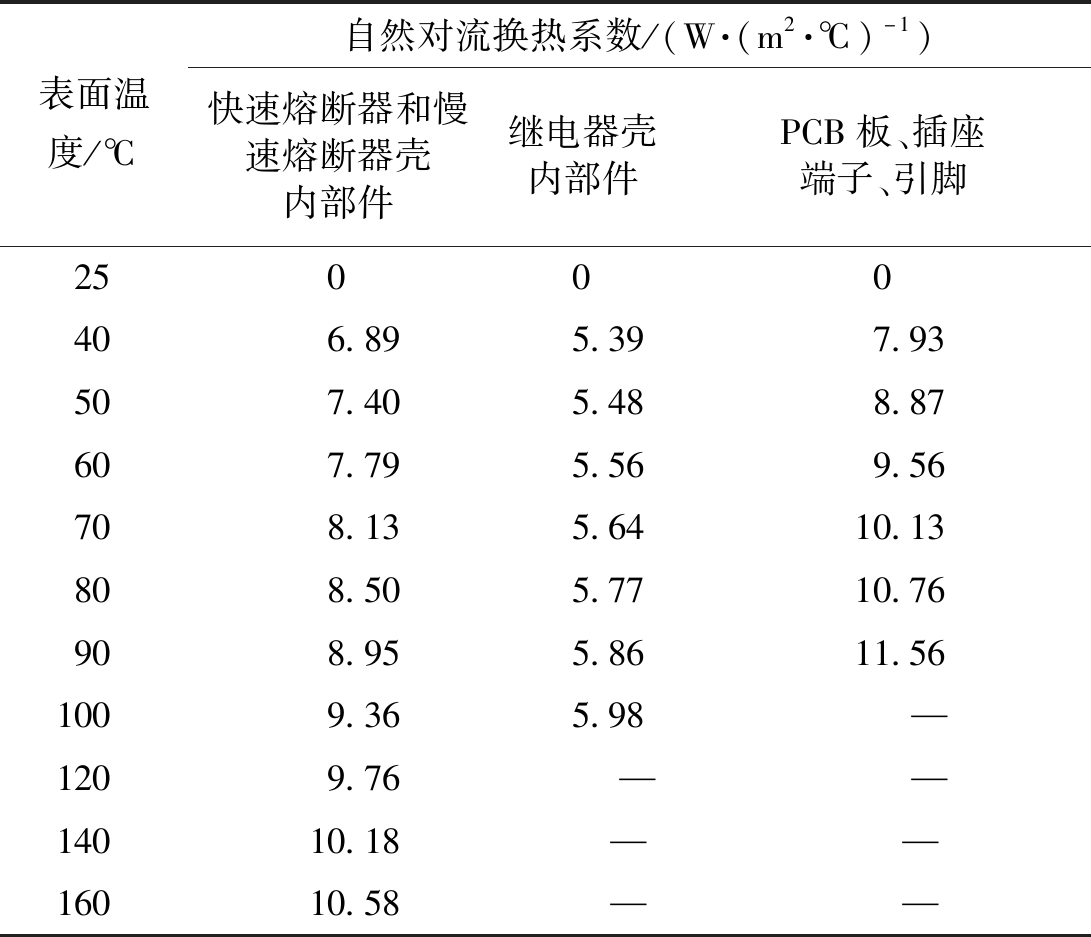

2.4 电器盒整体的温升分析

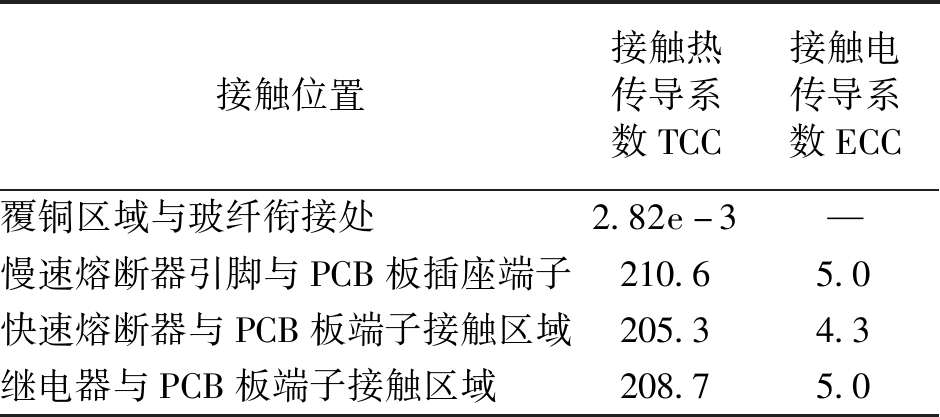

通过仿真得到稳态时的电器盒整体的温度分布云图如图10所示。从图10可知,元器件温度整体较高,且元器件都高于各自的连接端子的温度,因为存在接触热阻且热量向空气中散失,故呈现出较大的温度梯度。其中,额定电流为20 A的快速熔断器通入16.7 A电流时的生热率最大,温升达到155 ℃,而与其连接的端子温升为77 ℃。其中电器盒中接触面间的接触电传导系数和接触热传导系数如表1所示。不同温度条件下电器盒中对流换热系数如表2所示。而后通过实验测量电器盒不同位置的温度(采样点的位置如图11所示),并将实测温度与仿真温度进行对比,如表3所示。

表1 接触电传导系数和接触热传导系数

Table 1 Conductivity coefficient of contact electricity and thermal contact

接触位置接触热传导系数TCC接触电传导系数ECC覆铜区域与玻纤衔接处2.82e-3—慢速熔断器引脚与PCB板插座端子210.65.0快速熔断器与PCB板端子接触区域205.34.3继电器与PCB板端子接触区域208.75.0

表2 电器盒中自然对流换热系数

Table 2 Free convection heat transfer coefficient of electric box

表面温度/℃自然对流换热系数/(W·(m2·℃)-1)快速熔断器和慢速熔断器壳内部件继电器壳内部件PCB板、插座端子、引脚25000406.895.397.93507.405.488.87607.795.569.56708.135.6410.13808.505.7710.76908.955.8611.561009.365.98 —1209.76— —14010.18— —16010.58— —

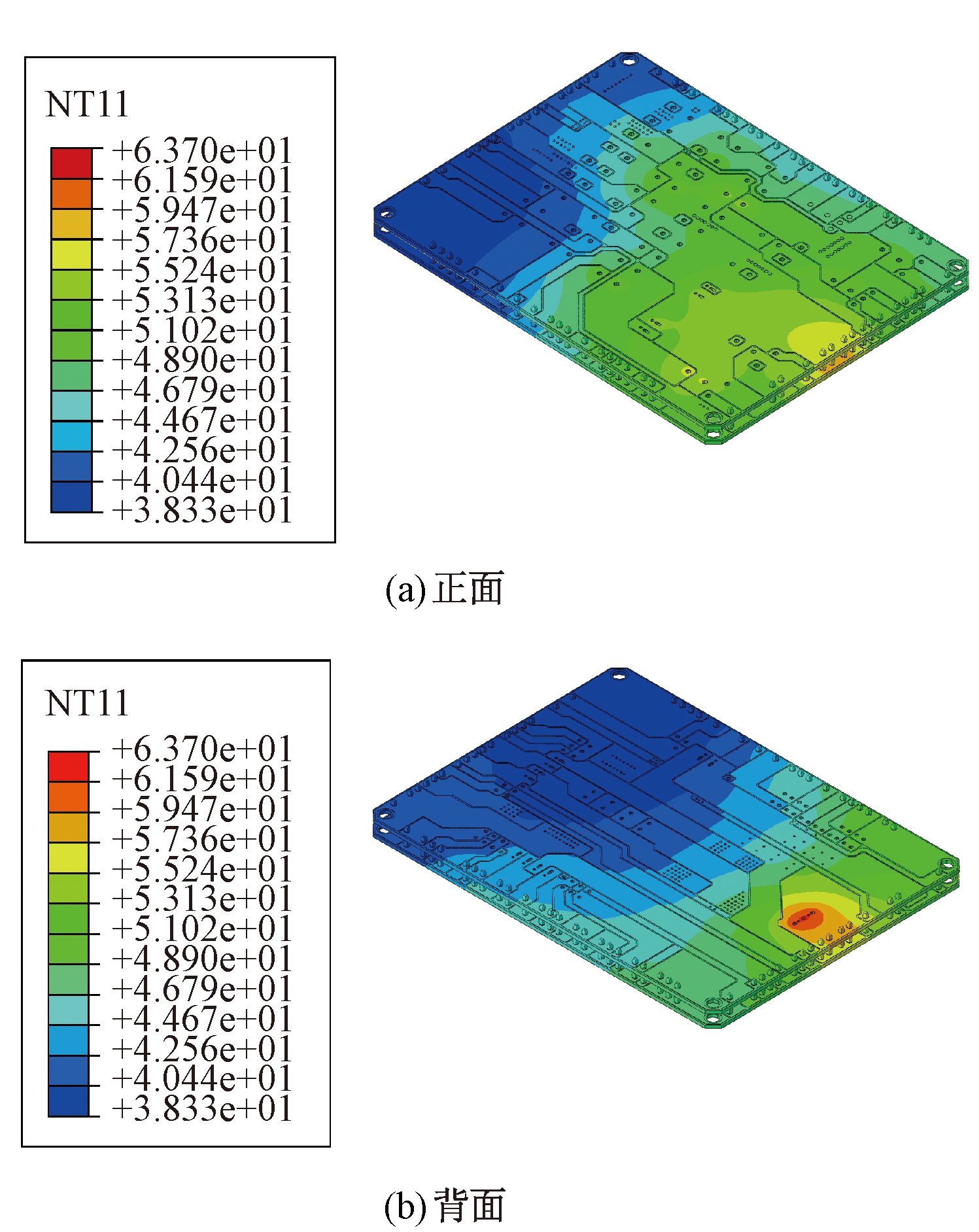

图10 电器盒整体的温度分布

Figure 10 Temperature distribution of integral electrical box

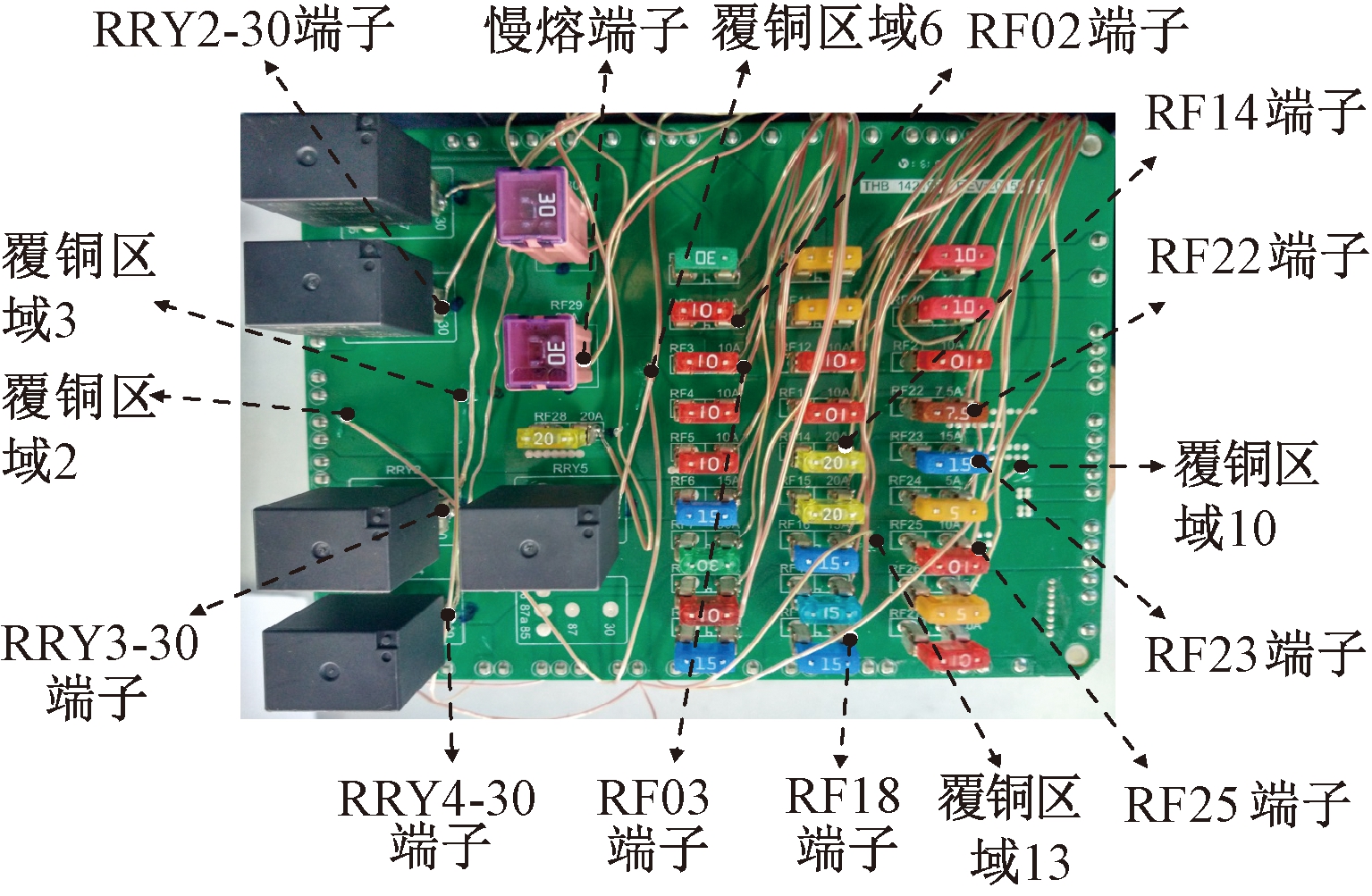

图11 电器盒的采样点位置

Figure 11 Sample point location of electrical box

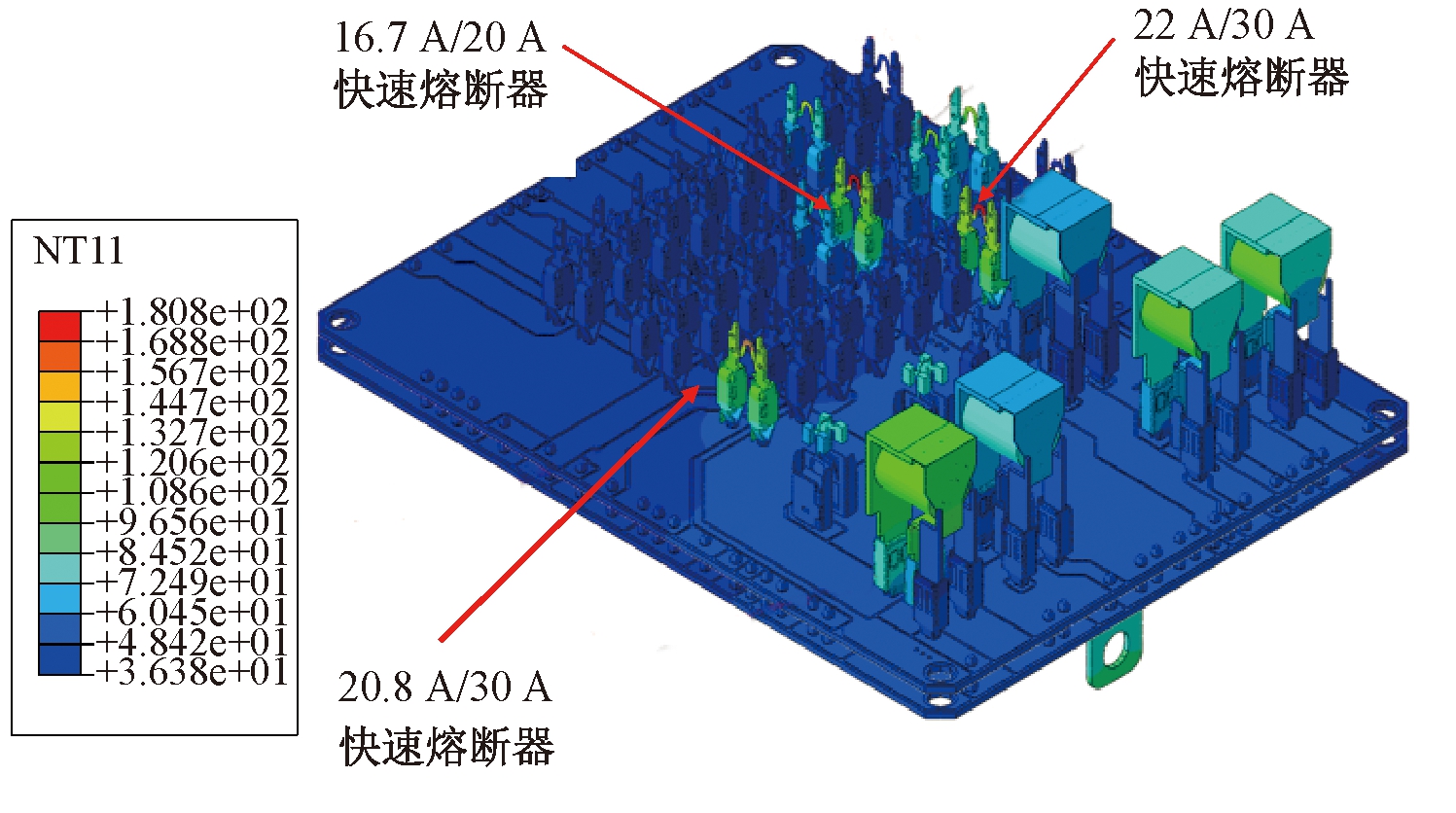

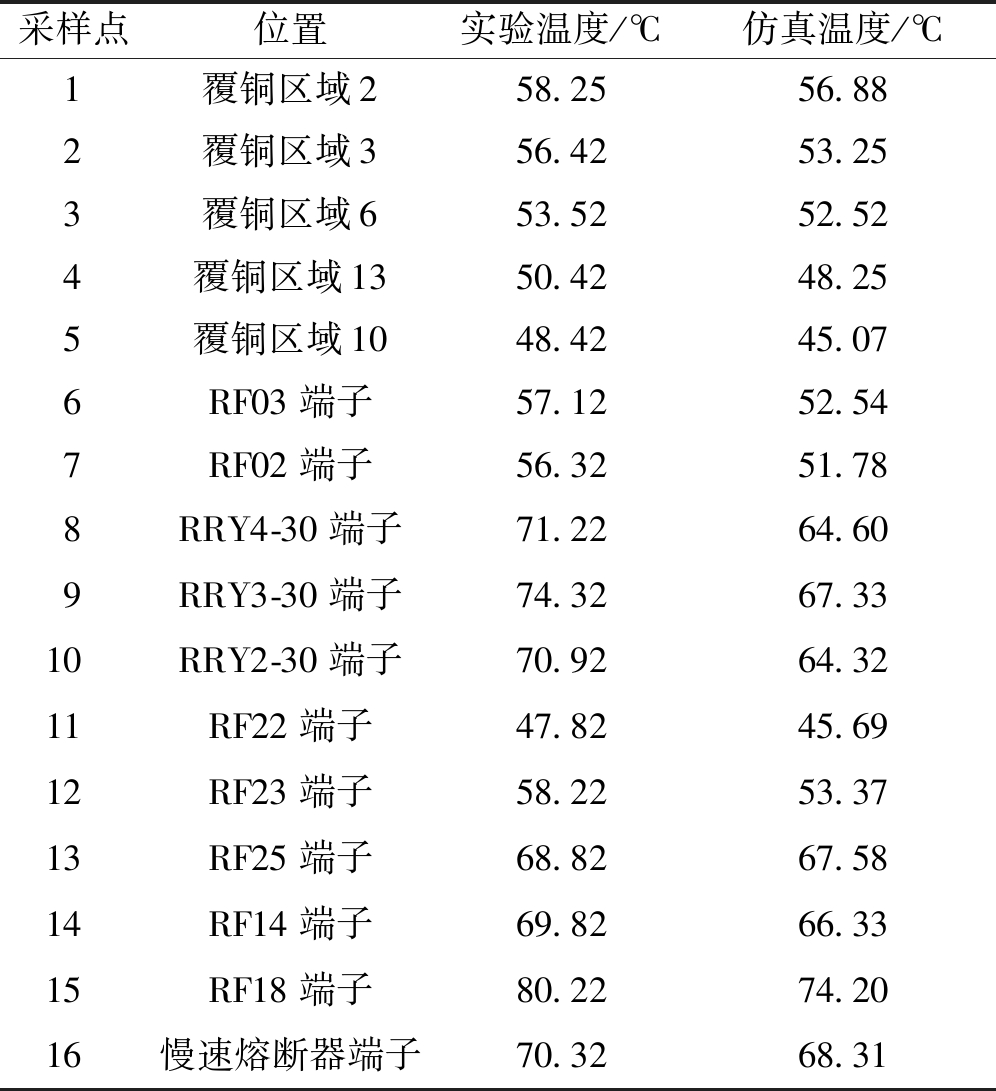

由表3可以发现,电器盒内采样点的温度的实验值与仿真值误差小于10%,说明建立的仿真模型准确。因为PCB板散热面积大且覆铜区域热导率较大,PCB板各区域的温度整体低于元器件的温度。将元器件和端子隐藏得到PCB板正反面的温度分布云图,如图12所示。因为元器件布局不均,PCB板上的温度分布也不均匀。其中,右端的集成的元器件数量多,且多为大功率的继电器,因此产生的热量多,右端的PCB板温度就相对较高。然而在PCB板背面的总电流输入位置,因生热率较大,此处温度明显高于周围PCB板的温度,温升达38.7 ℃,未超过国标要求。

表3 电器盒采样点的仿真与实验温度值

Table 3 Simulation and experimental temperature values of electrical box

采样点位置实验温度/℃仿真温度/℃1覆铜区域258.2556.882覆铜区域356.4253.253覆铜区域653.5252.524覆铜区域1350.4248.255覆铜区域1048.4245.076RF03端子57.1252.547RF02端子56.3251.788RRY4-30端子71.2264.609RRY3-30端子74.3267.3310RRY2-30端子70.9264.3211RF22端子47.8245.6912RF23端子58.2253.3713RF25端子68.8267.5814RF14端子69.8266.3315RF18端子80.2274.2016慢速熔断器端子70.3268.31

图12 全部导通时PCB板的温度分布云图

Figure 12 Temperature distribution of PCB when all components are energized

3 结论

笔者通过将电器盒内的所有元器件集成起来,进行整体的温升仿真和实验,得到以下结论:

(1)通过理论、仿真与实验相结合的方法,可确定各元器件准确的对流换热系数、接触电阻和接触热阻等参数。

(2)增大覆铜区域宽度可以降低PCB板的温升,但当宽度超过一定程度后,继续增大覆铜区域的宽度,降低温升的效果不明显。综合考虑成本、承载电流能力和温升,选择覆铜区域宽度为10 mm。

(3)电器盒内元器件的温度整体高于PCB板的温度,各个元器件温度都高于各自的连接端子的温度。PCB板在大功率元器件集成位置和电流总入口处温度较高,最大温升达到38.7 ℃。

[1] MASHIMO K,SAITA Y,KOIZUMI K,et al.Heat transfer analysis for vehicle electronic parts[J].Furukawa review,2002(22):1-6.

[2] HWANG S Y,LEE J H,VISUWANATHAN K K.Experiments and thermal-electrical analysis of buss bar and relay assemblies in junction blocks[J].International journal of automotive technology,2013,14(1):79-90.

[3] ANGADI S V,JACKSON R L,CHOE S Y,et al.A multi-physics finite element model of a 35 A automotive connector including multiscale rough surface contact[J].Journal of electronic packaging,2010,134(1):1-11.

[4] MONNIER A,FROIDUROT B,JARRIGE C,et al.A mechanical,electrical,thermal coupled-field simul-ation of a sphere-plane electrical contact[J].IEEE transactions on components and packaging techno-logies,2007,30(4):787-795.

[5] ZANDI B,LEWIS J,LEWIS H,et al.Transient coupled thermal/electrical analysis of a printed wiring board[C]//The Ninth Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems.Las Vegas:IEEE,2004:532-536.

[6] ZHANG Y,BAGNOLI P E.A modeling methodology for thermal analysis of the PCB structure[J].Microelectronics journal,2014,45(8):1033-1052.

[7] 王子建,严飞,侯智剑,等.高压全膜电容器热稳定性能试验条件下的温度场特性[J].电工技术学报,2016,31(17):207-216.

[8] 杨文英,郭久威,王茹,等.继电器电磁机构电磁-热耦合模型建立与计算方法[J].电工技术学报,2017,32(13):169-177.

[9] 陈国栋,刘宏,王江涛.基于曲线拟合的PEBB单元散热优化设计[J].电工技术学报,2016,31(4):71-78.

[10] 贾京,冯士维,邓兵,等.基于热阻测量的PCB散热特性[J].电工技术学报,2014,29(9):239-244.

[11] 于岩,朱彦俊,王守绪,等.不同叠层结构印制电路板散热性能研究[J].电子元件与材料,2014,33(1):43-47.

[12] CARVOU E,EL ABDI R,RAZAFIARIVELO J,et al.Thermo-mechanical study of a power connector[J].Measurement,2012,45(5):889-896.

[13] 王永庆,王芳芳,古新,等.缠绕螺纹管螺旋折流板换热器流动与传热数值分析[J].郑州大学学报(工学版),2019,40(4):92-96.

[14] 纽春萍,陈德桂,刘颖异,等.计及主回路和电磁系统发热的交流接触器数值热分析[J].中国电机工程学报,2007,27(15):53-58.

[15] 车玉思,王成铎,孙玉福,等.大型竖式还原罐壁面温度分布特性研究[J].郑州大学学报(工学版),2018,39(3):87-92.