0 引言

在生猪转运过程中,为防止猪只在车内遭遇疾病感染,转运车在进入养殖场之前需进行彻底的清洗、消毒和烘干。最后的烘干效果直接决定了清洗、消毒后车上的病菌是否除尽。利用烘干房在生猪转运车车身内部形成合理的温度场和风速场,保证车辆快速干燥,投入运营,提高了车辆的利用效率和经济效益。

郑州力之天农业科技有限公司和郑州大学合作研发了专利产品[1],在此基础上初步建造的生猪转运车烘干房,存在升温期能耗偏大和烘干区域温度场、风速场不够合理的问题。如果现场不断调整烘干房风系统布置形式进行流场优化和测量试验研究,必将取得可靠的成果,但存在工作量大、周期长、成本高等问题。

由于畜牧转运车烘干房的研究不成熟,笔者在研究中借鉴了汽车涂装烘干房[2-4]和茯茶烘房[5-7]的干燥技术。研究中首先利用初步设计的烘干房进行现场试验,检验数值仿真模拟研究方法的可行性;然后,通过分别改变烘干房送风口位置、后置风机位置和送风工艺参数来进行数值仿真模拟优化,在车辆烘干区形成合理的温度场和风速场,得出合理的风系统设计形式和参数,为生猪转运车烘干房的设计改进提供依据,为其他畜牧运输车辆烘干房的研究提供参考。

1 数值模拟及验证

1.1 物理模型

初步设计的烘干房主要由燃烧系统、热风烘干系统、智能化控制系统和烘干房室体4部分组成。燃烧室加热新风后送入烘干室内,烘干室采用侧墙送风、顶部排风的气流组织方式,并利用后置风机来加速室内气流循环。

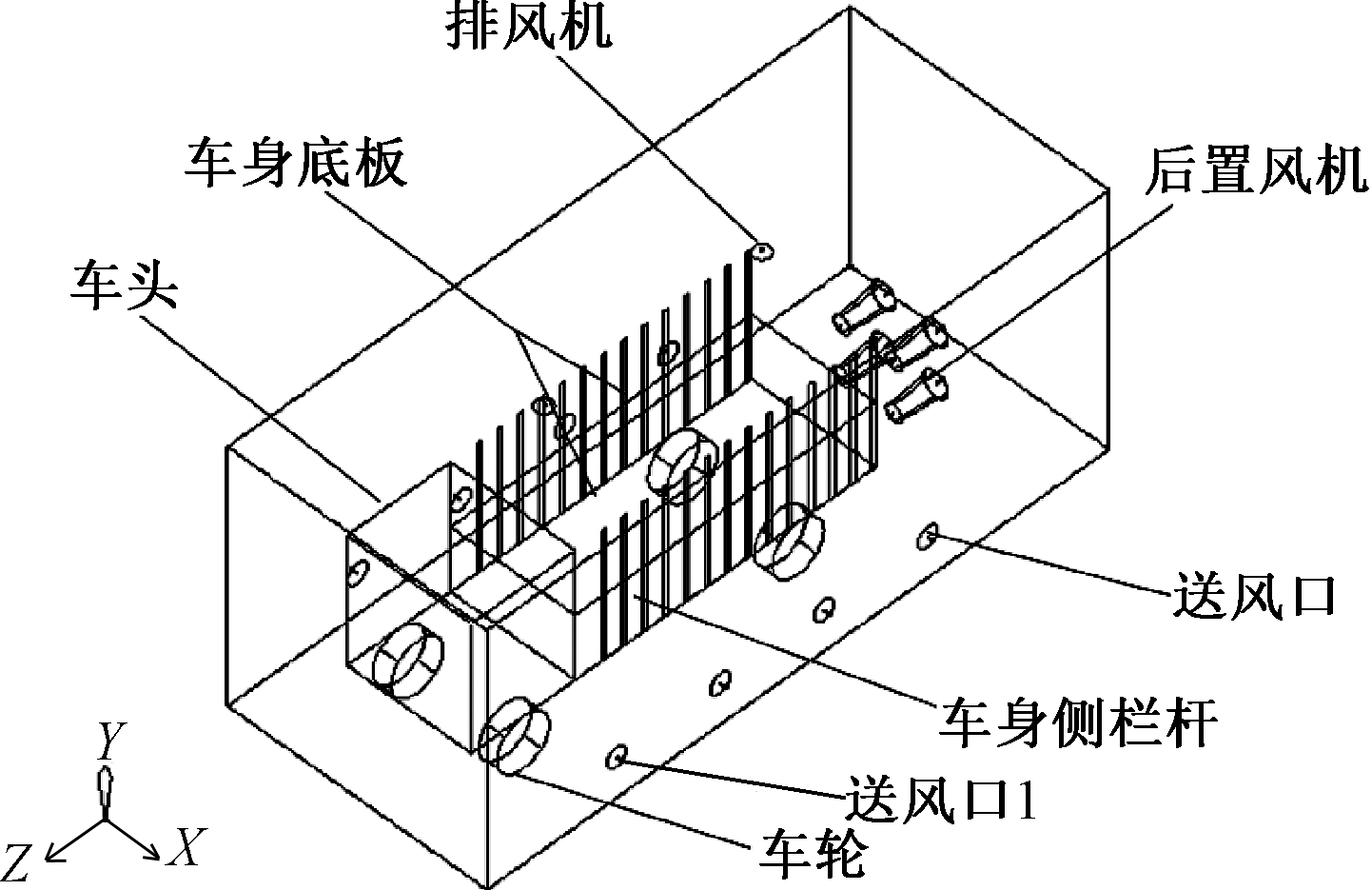

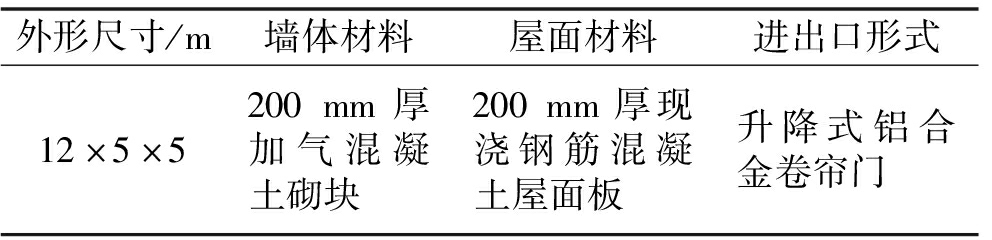

烘干房的物理模型如图1所示。把车辆模型简化为车头、车轮、车身侧栏杆、车身底板4部分,并对烘干房内结构进行一定程度的简化。表1为烘干房结构形式,表2为烘干房风系统参数。

图1 烘干房物理模型

Figue 1 Physical model of the drying room

表1 烘干房结构形式

Table 1 Structural style of drying room

外形尺寸/m墙体材料屋面材料进出口形式12×5×5200mm厚加气混凝土砌块200mm厚现浇钢筋混凝土屋面板升降式铝合金卷帘门

表2 烘干房风系统参数

Table 2 Physical parameters of air system in drying room

送风口数量/个送风口间距/m送风口直径/m后置风机数量/个后置风机高度/m后置风机间距/m排风口数量/个排风口直径/m2×420.382×20.8、1.8120.3

1.2 控制方程

烘干房内空气为低速、不可压缩湍流流动气体,且遵循基本物理守恒规律。

(1)质量守恒方程:

(1)

(2)动量守恒方程:

(2)

(3)

(4)

(3)能量守恒方程:

(5)

方程(1)~(5)联立湍流模型方程可构成封闭方程组对温度场、风速场进行求解。湍流计算模型选择标准k-ε模型[8]。

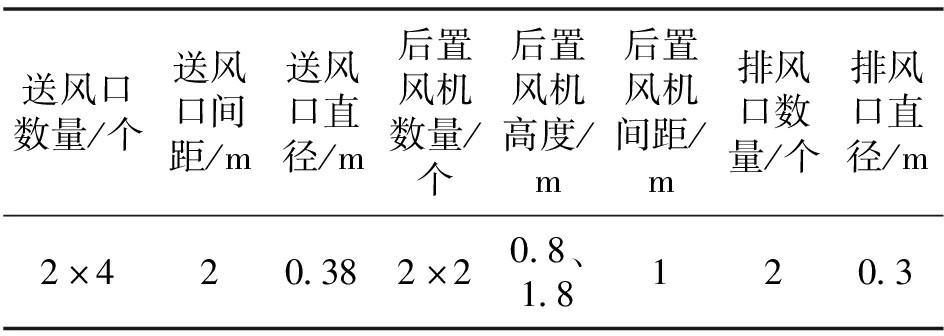

1.3 网格划分

使用Airpak数值模拟软件划分六面体网格,并对风口位置等进行局部加密处理。采用4套网格进行网格独立性考核,经过计算和结果处理,当网格数在20×104时即可满足网格无关性要求[9]。笔者选取总网格数量为214 086,图2为烘干房各坐标轴中部网格示意图。

图2 烘干房网格示意图

Figue 2 Grid of the drying room

1.4 数值方法

选择Reynolds时均法作为本文的数值模拟方法,有限体积法FVM作为离散方法,对控制方程进行离散化后,选取分步法进行迭代求解。

使用Airpak进行模拟求解,根据烘干房物性参数设置边界条件,选择离散辐射模型,采用双精度求解器[10],并采用SIMPLE算法[11]。动量、温度、湍流动能、湍流耗散率等项选用一阶迎风格式。

1.5 试验验证

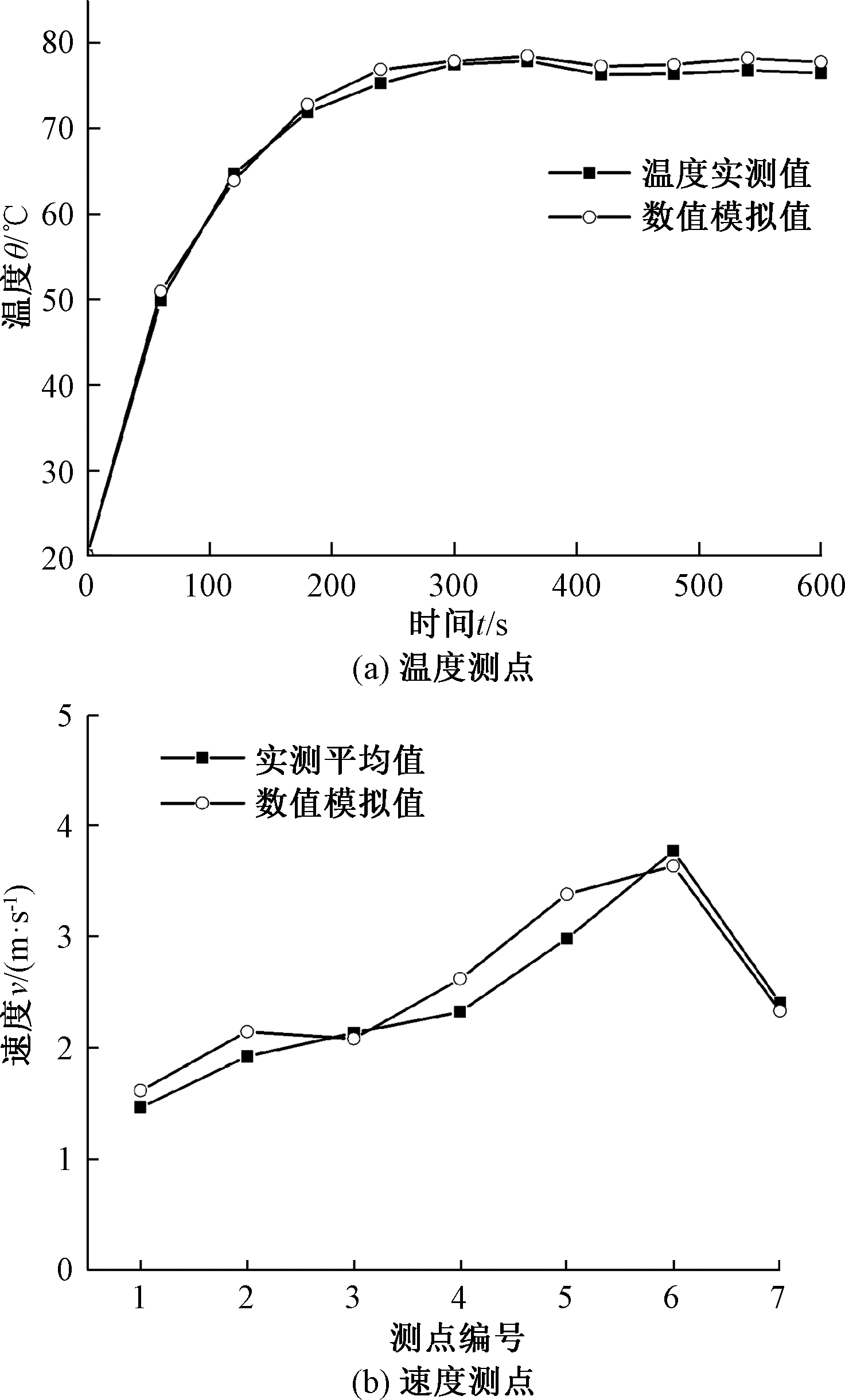

图3 数值模拟与试验结果对比

Figue 3 Comparison of simulation and experiment

现场试验选取1个温度测点和7个速度测点来验证模拟结果准确性,速度测点布置在车身左侧栏杆距墙1.25 m、高为0.8 m处,测点间隔1.5 m;温度测量探头布置在一层猪笼地板中部,高度1.8 m处。试验开始后每隔60 s记录一次温度读数,测得600 s温升数据。在室内流场充分发展并稳定后进行风速测量,每个测点读数6次并取其算术平均值,图3为试验数据与数值模拟结果对比。图(a)为温度测点前600 s瞬态模拟值和实测数据对比;图(b)为速度测点的稳态模拟结果和实测数据的对比。分析可知,各温度测点相对误差均在1.5%以下,各速度测点相对误差均在8%之内,模型的准确度较高。通过数值模拟结果与试验数据的比较表明,使用Airpak软件模拟烘干房内气流组织,并进行后续仿真优化研究是可行的。

2 烘干房风系统设计优化

2.1 优化技术路线

理论上来讲,猪笼上、下层地板平面处容易积水,其烘干效果的优劣直接影响病菌的杀灭效果,因此,在这两处烘干区域获得合理的流场是烘干房风系统优化的核心。

文献[12]指出:影响烘干房内气流组织的因素是送、排风口和后置风机的位置。结合数值模拟分析,排风口位置对车身周围流场影响较小,因此,影响初始烘干房流场的主要因素是送风口和后置风机的位置。

分别改变送风口和后置风机的位置,进行数值模拟和优化分析,引入速度的不均匀系数[13]作为评价风速场合理性的指标之一,并引入温度不均匀系数作为评价温度场均匀性的指标之一,计算方法如下:

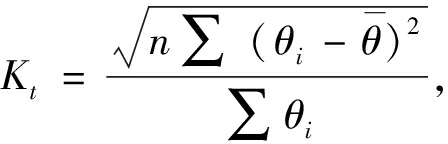

(6)

式中:n为研究区域内测点数;θi为各测点的温度值;![]() 为区域内测点温度的算数平均值;Kt为区域内测点温度的不均匀系数。

为区域内测点温度的算数平均值;Kt为区域内测点温度的不均匀系数。

2.2 优化结果

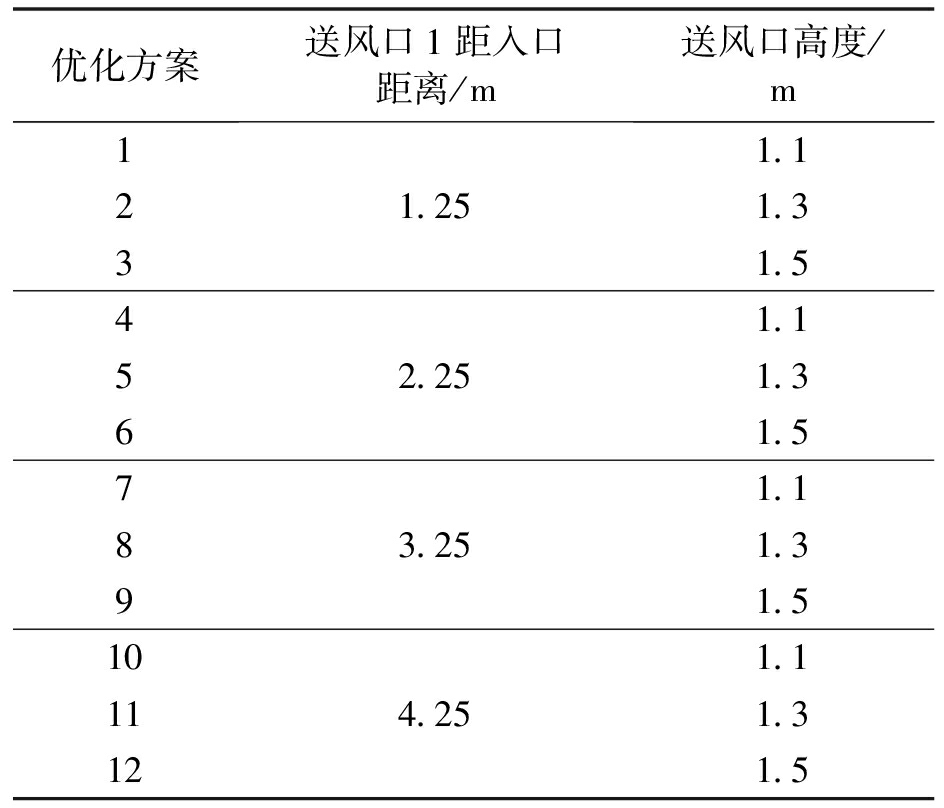

(1)温度场优化。烘干房内送风口数量及位置对温度场影响较大,保持初始后置风机位置和送风口间距不变,通过改变送风口1距入口卷帘门的距离及送风口的高度,组合成12种优化方案如表3所示。

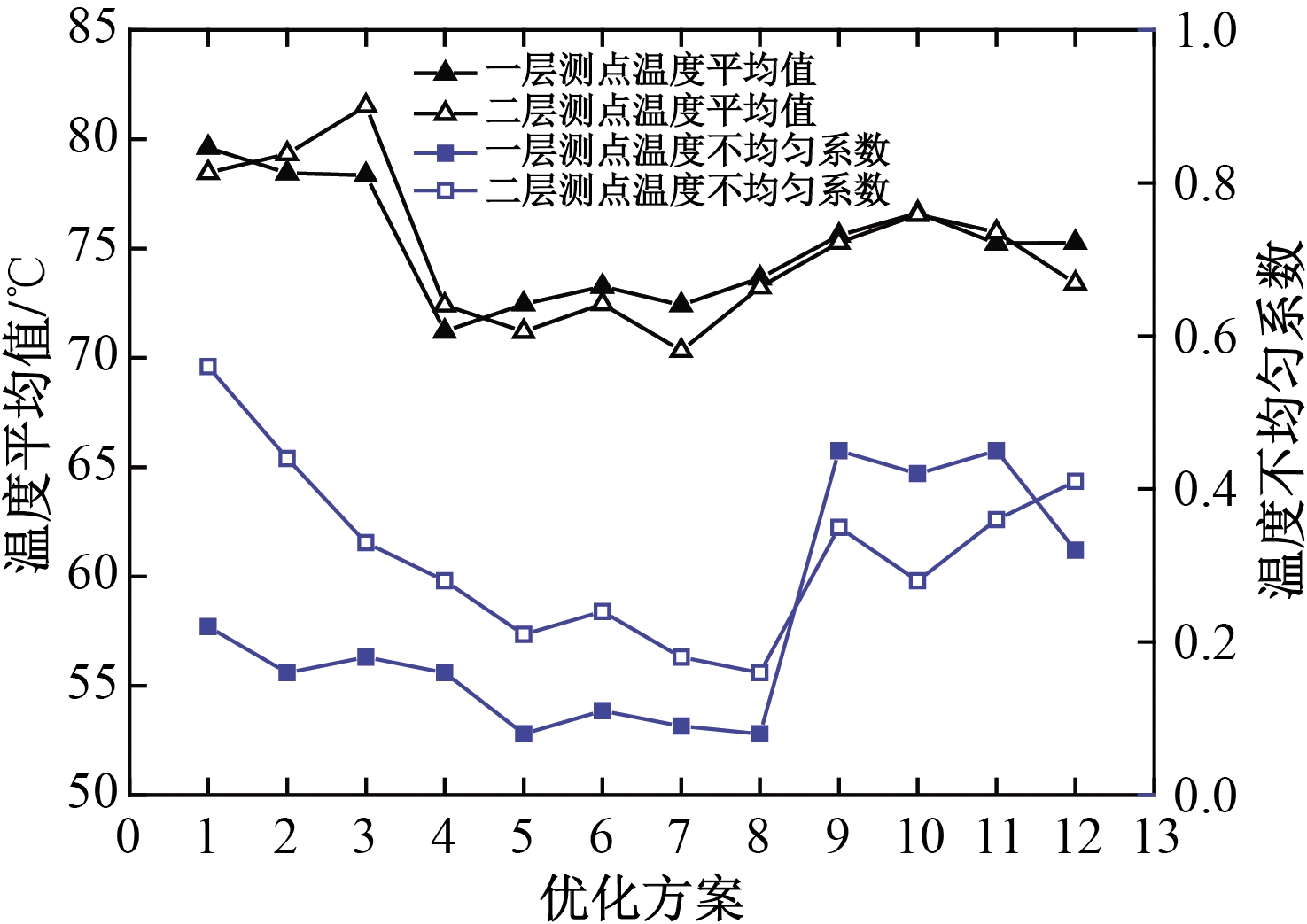

根据数值模拟结果分别选取高度为1.1 m、2.35 m的猪笼一、二层地板内均匀的8个测点,计算平均温度和温度不均匀系数作为衡量指标,图4为温度场优化数据分析。

根据送风口优化结果,达到稳态后,猪笼一、二层地板平均温度都能达到烘干要求的70 ℃以上,综合比较,方案8的上、下两层地板温度不均匀系数均较小,且都具有适中的平均温度,因此,将其作为较理想的温度场优化结果。

表3 送风口优化方案

Table 3 Optimization scheme of air inlet

优化方案送风口1距入口距离/m送风口高度/m1231.251.11.31.54562.251.11.31.57893.251.11.31.51011124.251.11.31.5

图4 送风口优化结果分析

Figue 4 Result analysis of air inlet optimization

(2)速度场优化。烘干房内后置风机的摆放位置对风速场影响较大,根据温度场优化结果设置送风口位置后,将后置风机的摆放高度和间距组合为表4所示的12种优化方案。

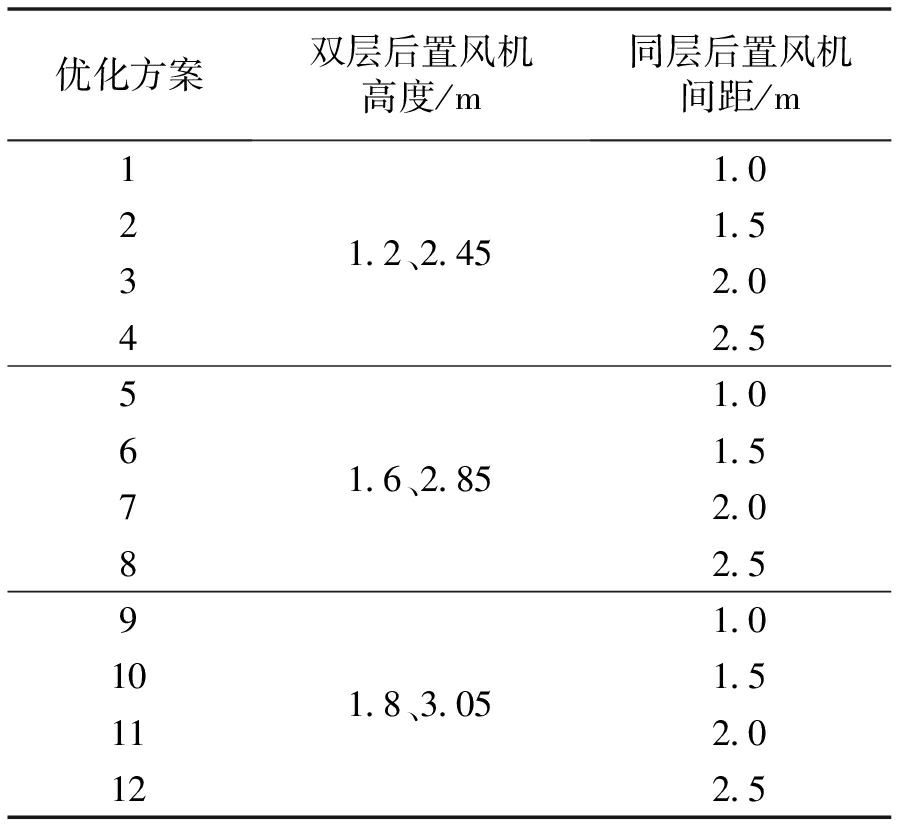

表4 后置风机优化方案

Table 4 Optimization scheme of rear fan

优化方案双层后置风机高度/m同层后置风机间距/m12341.2、2.451.01.52.02.556781.6、2.851.01.52.02.591011121.8、3.051.01.52.02.5

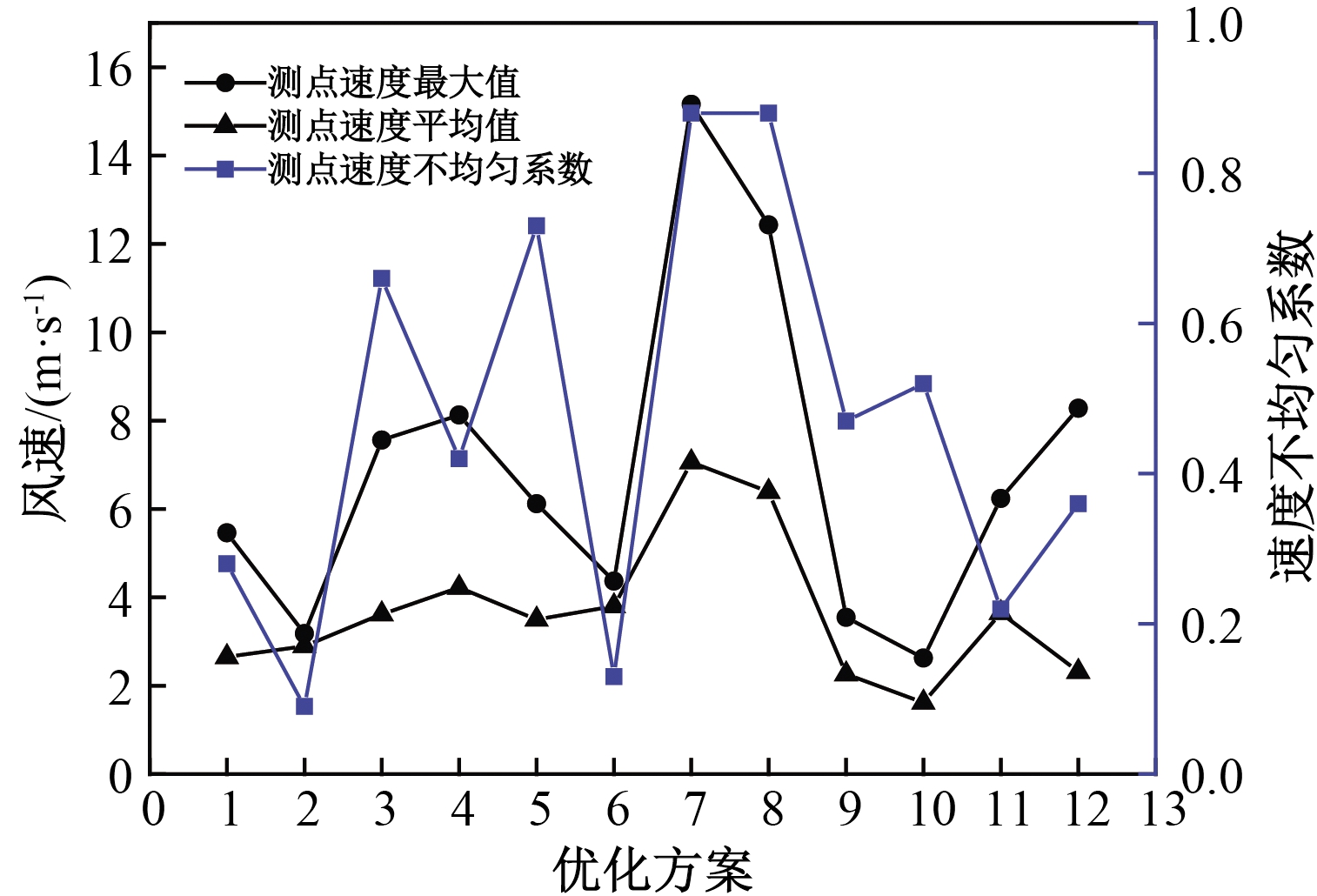

根据数值模拟结果,两层烘干平面风速场相近,选取高度为1.1 m猪笼一层地板内均匀的8个测点,计算最大风速、平均风速和速度不均匀系数,并将它们作为衡量指标,图5为速度场优化数据分析结果。

图5 后置风机优化结果分析

Figue 5 Result analysis of rear fan optimization

根据后置风机优化结果,方案7、8平均风速较高,但风速不均匀,方案2、6、11风速不均匀系数均较低,综合比较,方案6的优化效果最显著,最大风速、平均风速合理,均匀性较好,因此,将其作为较理想的风速场优化结果。

综上所述,首先采用送风口优化方案8使烘干区域具有良好的温度场,然后采用后置风机优化方案6使烘干区域具有良好的风速场。烘干房风系统优化结果为:送风口高度为1.3 m,送风口1距入口卷帘门3.25 m。送风口间距为2 m,后置风机高度分别为1.6 m和2.85 m,后置风机间距为1.5 m。

3 烘干房工艺参数优化

3.1 优化方案及结果

研究发现,温升阶段的最终温度应稳定在70~80 ℃之间,并持续干燥一段时间以杀灭大部分猪只易感染病菌,温度过低影响杀菌效果,过高则造成能耗浪费。因此,考虑灭菌效果和能耗因素,烘干房温升阶段达到的设计温度为75 ℃。

初始设计的烘干房存在升温阶段时间偏长,能耗偏大的问题。影响烘干房的升温阶段时间长短的主要因素按影响程度从大到小排列为:①入口温度,②入口速度,③室内初始温度,④室内初始湿度[1]。

保持室内初始温度22 ℃,相对湿度31%不变,设置不同的入口温度和入口风速,进行瞬态数值模拟求解,将达到设计温度所需时间作为衡量指标,进行工艺参数优化,结果发现选取入口温度82 ℃和入口速度3.5 m/s作为送风工艺参数优化的结果,烘干房达到75 ℃的升温时间最短,为496 s。

3.2 理论能耗比对

影响烘干房的能耗因素很多,主要是风机的电能耗和燃烧器消耗的能量[1],烘干房内温升过程需要消耗的总热量:

Q=Q1+Q2+Q3,

(7)

式中:Q1为烘干房内壁面受热升温所消耗的热量,kJ;Q2为烘干房外壁面散失的热量,kJ;Q3为烘干房内空气和补充的新风升高到设计温度所消耗的热量,kJ。

(1)烘干房内壁面吸收的热量主要用来提升内壁面的温度,Q1简化计算公式:

Q1=M1c1(Tt-T0),

(8)

式中:M1为烘干房内壁材料的质量,kg;c1为内壁材料的比热容,kJ/(kg·K);T0为内壁面加热前的温度,K;Tt为内壁面加热至稳定状态下的温度,K。

(2)烘干房主要是通过外壁面的对流传热向外界空气进行换热的,Q2简化计算公式:

Q2=AK(Tt-Tw)t,

(9)

式中:A为烘干房外壁表面积,m2;K为外壁面对流换热系数,kJ/(m2·h·K);Tw为外壁面平均温度,K;t为烘干时间,h。

(3)烘干房内空气升温所消耗的热量Q3简化公式:

Q3=Δhm2,

(10)

式中:Δh为空气的焓值增量,kJ/kg;m2为空气的质量,分为两部分(补充的新风和烘干室内空气),kg。

为提供烘干房升温阶段热量,燃烧器所消耗的燃油量计算如式(11),送风机所消耗的电能计算如式(12)。

(11)

式中:q1为燃油燃烧的热值,kJ/kg。

(12)

式中:Qs为送风量,m3/h;p1为风机的全压,Pa;η0为风机的内效率,%;η1为机械效率,%;t为升温时间,s。

假设外墙体温度为室外温度,且外侧无风,烘干房内没有无组织渗透风,室内排风量等于新风量。烘干房所在地区的柴油价格为6 000元/t,工业用电价格为1.2元/度,则按照初始烘干房的工艺参数及物性参数,带入式(7)~(12),计算得一次温升时间内能耗理论成本为82.47元。按照工艺参数优化结果进行能耗计算,在一次温升时间内能耗理论成本为69.28元,相比之前减少了13.19元,降低了16%。

4 结论

(1)通过现场试验测量与模拟结果的数据对比分析,表明数值模拟方法适用于生猪转运车烘干房流场组织的优化研究。

(2)在初步设计的烘干房中,温度场、风速场不够合理。分析发现,影响烘干区域流场的主要因素是送风口和后置风机的位置。首先通过改变送风口位置来优化温度场,然后通过改变后置风机的高度和间距来优化风速场,得出了能够在烘干区域形成较合理的温度场和风速场的风系统形式:送风口离地面1.3 m,送风口1距入口卷帘门3.25 m,风口间距为2 m;后置风机高度分别为1.6 m和2.85 m,后置风机水平间距为1.5 m。

(3)为缩短烘干房升温阶段时间,降低能耗,通过改变烘干房入口温度和风速来进行送风工艺参数优化,模拟了不同送风优化方案烘干房的升温时间,获得了较短升温时间的工艺参数并进行了理论能耗计算,发现在一次烘干的升温期,送风工艺参数优化后的理论能耗成本降低了16%。

[1] 李传宗.大型汽车烘干房气流组织的数值模拟及优化研究[D].郑州:郑州大学,2017.

[2] 石长宏,徐林,伍昕忠,等.大型车辆烘干室技术浅谈:能源的合理利用[J].上海涂料,2007,45(5):36-38.

[3] 林海,叶永伟,陈建,等.基于CFD的汽车车身烘房节能研究[J].机械制造,2010,48(10):71-73.

[4] 黄思,丁田田,晏超,等.基于数值模拟的烘房加热通风方案优选[J].科技导报,2013,31(4):32-35.

[5] 谢韬,涂福炳,刘慧,等.热风循环工艺参数对茯茶烘房的影响研究[J].工业加热,2016,45(2):14-17.

[6] 刘雄文,涂福炳,刘庆赟,等.茯茶烘房的数值模拟[J].工业加热,2015,44(1):35-38.

[7] 刘慧,涂福炳,谢韬,等.基于风扇强制对流的茯茶烘房数值优化研究[J].工业加热,2016,45(1):39-41.

[8] 孙帮成,李明高.ANSYS FLUENT 14.0仿真分析与优化设计[M].北京:机械工业出版社,2014.

[9] 吴金星,王超,王明强,等.内置扭带管内湍流流动与传热数值模拟[J].郑州大学学报(工学版),2017,38(3):10-14.

[10] 王林林,高歌.碟形升力体流场数值模拟分析[J].郑州大学学报(工学版),2014,35(4):116-119.

[11] PATANKAR S V, SPALDING D B.A calculation procedure for heat, mass and momentum transfer in three-dimensional parabolic flows[J].International journal of heat and mass transfer,1972, 15(10):1787-1806.

[12] 肖方恰.运猪汽车烘干房的气流组织试验及数值模拟研究[D].郑州:郑州大学,2018.

[13] 张庆力,陈为慧,谢迎春,等.船舶居室层式通风出风口位置的优化[J].洁净与空调技术,2016(3):118-122.