0 引言

近年来,随着智能机器人的快速发展,柔性触觉传感器由于其在仿生皮肤、人机交互和医疗检测等领域有巨大应用前景而得到了快速的发展[1].这类触觉传感器的工作方式包括压阻式、电容式、光学式、电磁式、压电式等.这些传感器中,压阻式和电容式触觉传感器被广泛采用[2-3].但是电容式触觉传感器会受到较大的迟滞效应、杂散电容和复杂制造工艺的限制[4-5].相比之下使用压阻原理,利用聚合物基复合材料作为敏感材料的触觉传感器具有较高的灵敏度[6],且工艺简洁,制造成本相对较低[7],有利于大面积应用.为了在低压范围(<10 kPa)实现高灵敏度,研究人员在压阻敏感材料的选择上做了大量工作.其中,纳米导电材料和聚合物结合的复合材料因其高灵敏度和高弹性在触觉传感器领域得到了广泛应用[8-9].斯坦福大学的Pan和Bao等[10]研究设计的基于多孔球状结构聚合物材料的柔性压力传感器能够实现超高的灵敏度.Li等[11]提出的一种利用碳纳米管和微金字塔结构的触觉传感器具有很好的稳定性.然而,目前的触觉传感器件在空间分辨率和高灵敏度的结合方面仍然存在不足[12-13],同时传感器阵列对不同曲面的附着力也需要提高[14-15].

采用传感器阵列的形式有助于进行大面积生产和覆盖应用.笔者提出了一种基于多壁碳纳米管-聚合物和不规则表面结构的全柔性触觉传感器阵列,该传感器在触觉低压强范围内具有高灵敏度和较好的可重复性,并能够通过阵列扫描系统实现对传感器受力的实时显示.

1 研究方法

1.1 工作原理

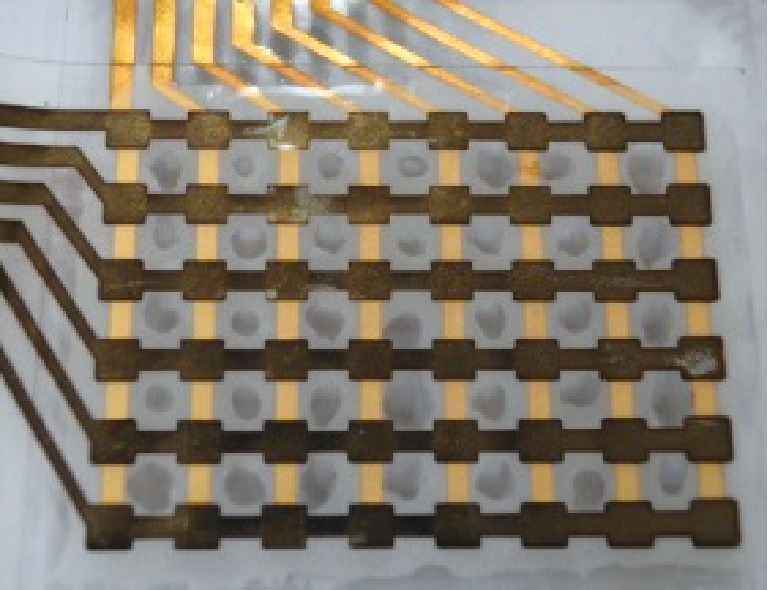

笔者研制的全柔性压阻传感器阵列如图1所示.阵列由8行6列构成,每个压力敏感单元的尺寸为4 mm×4 mm,两个相邻元件之间的间隔为4 mm.每个单元中,在上电极和下电极之间夹有具有不规则上表面结构和平面下表面的MWCNTs-PDMS复合材料作为压力敏感层.为了避免由于上下电极层之间的接触导致的短路,在上下电极之间的中间层使用与MWCNTs-PDMS复合材料相同表面结构和相同厚度的PDMS材料作为中间隔离层和敏感单元固定层.上下电极由200 nm厚的Au层构成.Au电极具有良好的延展性,能承受大的拉伸和弯曲,同时可以保持良好的导电性.为了提高Au电极与PDMS膜的黏附性,在溅射Au电极之前先溅射一层50 nm厚的Cr层.

图1 压阻传感器阵列

Fig.1 Schematic diagram of the piezoresistive sensor array

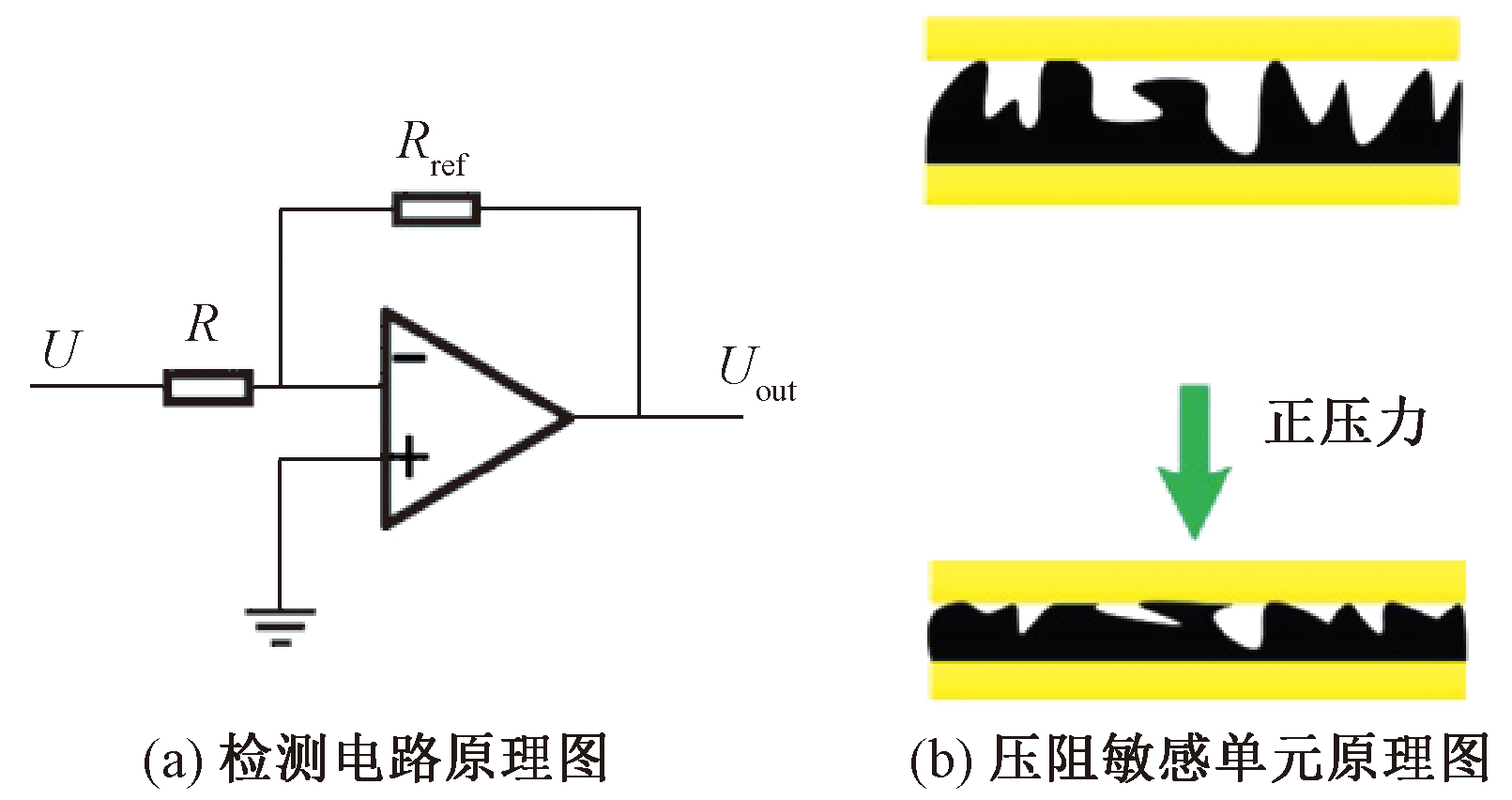

中间层的复合材料具有不规则的表面结构,同时结合PDMS硅橡胶良好的柔韧性、弹性和热性能,使压阻复合材料单元具有良好的导电性和压敏特性.图2是压阻敏感单元检测电路原理图和敏感单元横截面结构示意图,根据运算放大器虚拟地,运算放大器的输出电压可以由式(1)给出:

(1)

式中:U为输入电压;R为压阻单元总电阻;Rref为运算放大器的基准电阻.其中,压阻敏感单元的总电阻可以由式(2)表示:

R=Rs+Re+Rt,

(2)

式中:Rs为压阻敏感材料的电阻值;Re为Au电极的电阻值;Rt为压阻敏感材料和Au电极之间的接触电阻.

由于Au电极与复合材料表面的良好接触,所以与压阻传感材料的电阻值相比,Au电极电阻和接触电阻的测量值只有几个欧姆的量级,可以忽略.因此,压阻敏感单元总电阻近似等于压阻敏感材料的电阻Rs.

图2 单元电阻检测电路原理及传感器敏感单元阻值变化原理示意图

Fig.2 Schematic diagram of an element of the resistance sensing circuit and the principle of change of the piezoresistive sensing element in the sensor array

当有外部压力施加到传感器阵列时,压阻敏感单元的上电极层向下移动,使上电极和下电极之间的间距减小,从而使压阻敏感材料上表面与上电极层的接触面积增大;同时,复合材料内部的碳纳米管受到挤压形成更多导电通路,从而使敏感单元的阻值减小,如图2(b)所示.通过测量阵列中不同单元输出电压的变化值,可以得到施加的压力大小及其分布情况.

1.2 复合材料制备

碳纳米管在黏度大的高分子聚合物材料中会产生很严重的团聚现象,严重影响材料的压阻一致性和均匀性.为了避免团聚现象,采用了溶液混合的方法,将多壁碳纳米管和PDMS分别与氯仿溶液充分混合,然后将两份溶液混合在一起,使碳纳米管充分分散于PDMS中,蒸发氯仿溶剂后得到多壁碳纳米管和PDMS的导电复合物.

将质量分数6%的羟基修饰的多壁碳纳米管放入到20 mL氯仿溶剂中,并且在溶液中加入碳纳米管两倍质量的聚苯基甲基硅氧烷(PPMS)来增强碳纳米管的分散性,然后放入超声波水浴箱进行超声振荡1 h,使多壁碳纳米管均匀地分散于氯仿溶液中.将按比例固定质量的PDMS加入20 mL氯仿溶剂中,用电磁搅拌器均匀搅拌30 min,使PDMS完全溶解于氯仿溶液中,随后将PDMS氯仿溶液与制备好的碳纳米管氯仿溶液混合,再次放入超声波水浴箱振荡1 h,此时碳纳米管和PDMS已经充分混合.将振荡完成的复合物氯仿溶液放入水浴箱中,在70 ℃下加热,蒸发掉氯仿溶剂,得到MWCNTs-PDMS复合物.

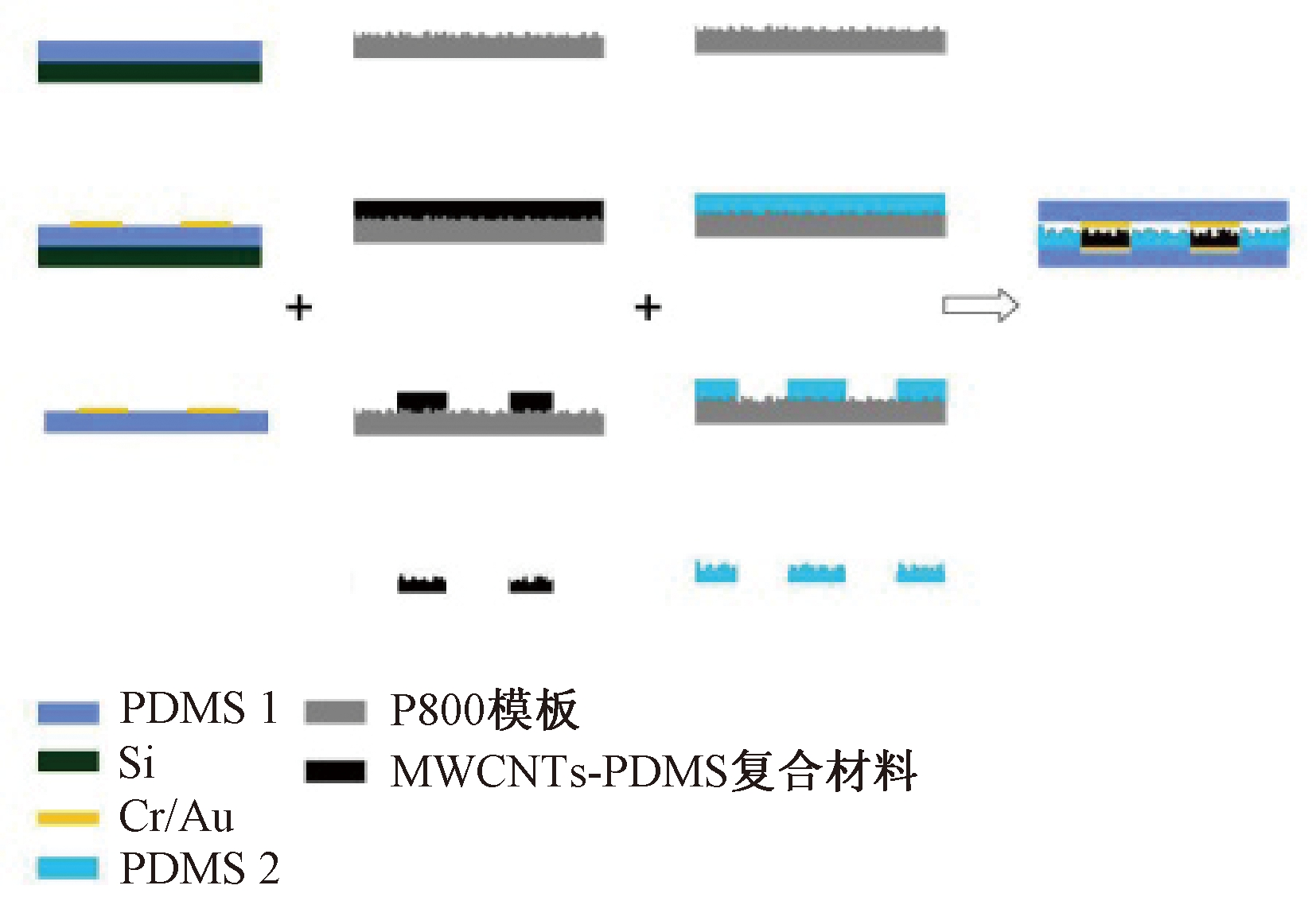

1.3 制作工艺

传感器阵列的制作工艺流程如图3所示.首先以颗粒度为P800的磨砂表面结构为模板,采用软光刻工艺刮涂已经制备得到的导电复合材料,在高温固化箱中100 ℃加热30 min,固化后切割成4 mm×4 mm大小的压阻敏感单元.同样地,以P800磨砂表面为模板旋涂与压阻敏感材料单元相同厚度的PDMS薄膜,置于高温固化箱中100 ℃加热60 min,固化后冲压出用于填充敏感单元的缺口并从模板上剥离.

图3 传感器阵列的工艺流程

Fig.3 Fabrication process flow of the piezoresistive sensor array

以5英寸厚硅片为基底,旋涂200 μm厚的PDMS作为上下电极层的衬底层,置于高温干燥箱,100 ℃下加热60 min完成固化,然后用不锈钢掩膜版覆盖PDMS薄膜进行金属溅射,先溅射50 nm厚的Cr,然后溅射200 nm厚的Au构成电极层.Cr可以增强Au在PDMS薄膜表面的附着,否则,薄膜表面的Au电极容易脱落.溅射完成后将PDMS层剥离硅片.最后,将下电极层置于固定平面,将中间PDMS隔离层贴在下电极层上,然后在中间层的缺口中填充上压阻敏感单元,敏感单元不规则结构的表面与中间层不规则结构的表面一致朝上.将上电极层电极朝下覆盖于中间隔离层上并用PDMS胶粘合,高温固化少量的PDMS胶后即可得到完整的传感器阵列.

2 分析与讨论

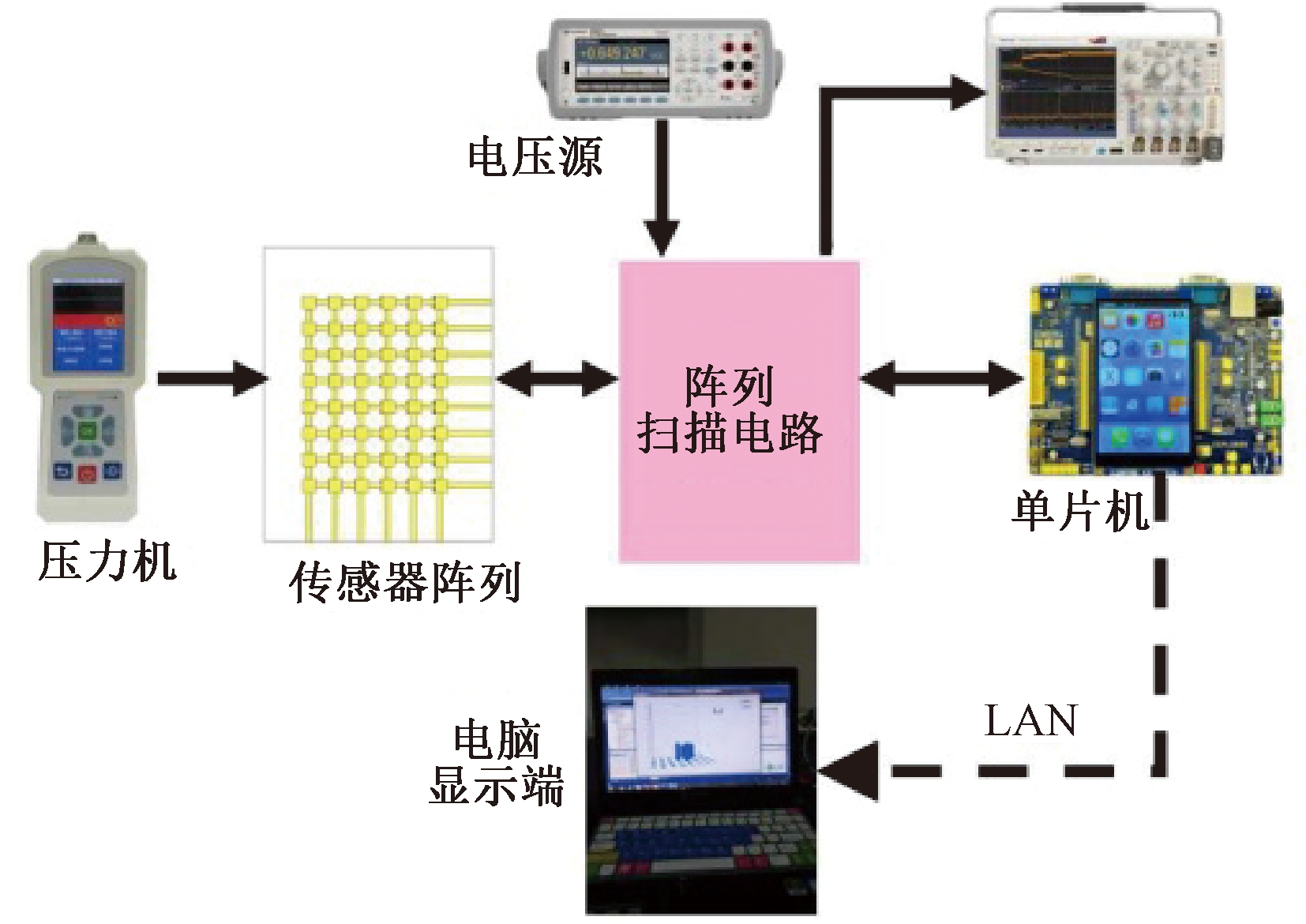

2.1 系统建立

为了得到全柔性传感器阵列的动态压力响应,建立了一个阵列扫描电路系统,如图4所示.笔者采用电机驱动的压力计(M3,MAR-10CO,美国产,精度为2 mN)对固定在刚性平面上的传感器阵列施加特定的压力.传感器阵列通过接口电路与STM32F407单片机相连.扫描电路在扫描的过程中会连续地选择一行或一列单元,并且所有未被选择的单元会被连接到零电势,以防止阵列单元之间形成串扰,每个扫描周期在10 ms内.扫描得到的传感器阵列的输出电压由单片机进行模数转换处理,处理得到的数据通过LAN端口传输到计算机进行显示和信号处理;同时,在扫描电路上连接示波器进行动态分析.

图4 传感器阵列检测示意图

Fig.4 Schematic diagram of the measurement setup for sensor array

2.2 检测结果

首先,检测的是压阻敏感材料的电流-电压关系.经过实测可知,在±5 V的电压范围内,压阻材料的电流与电压基本呈现良好的线性相关关系,表现出良好的电阻特性.

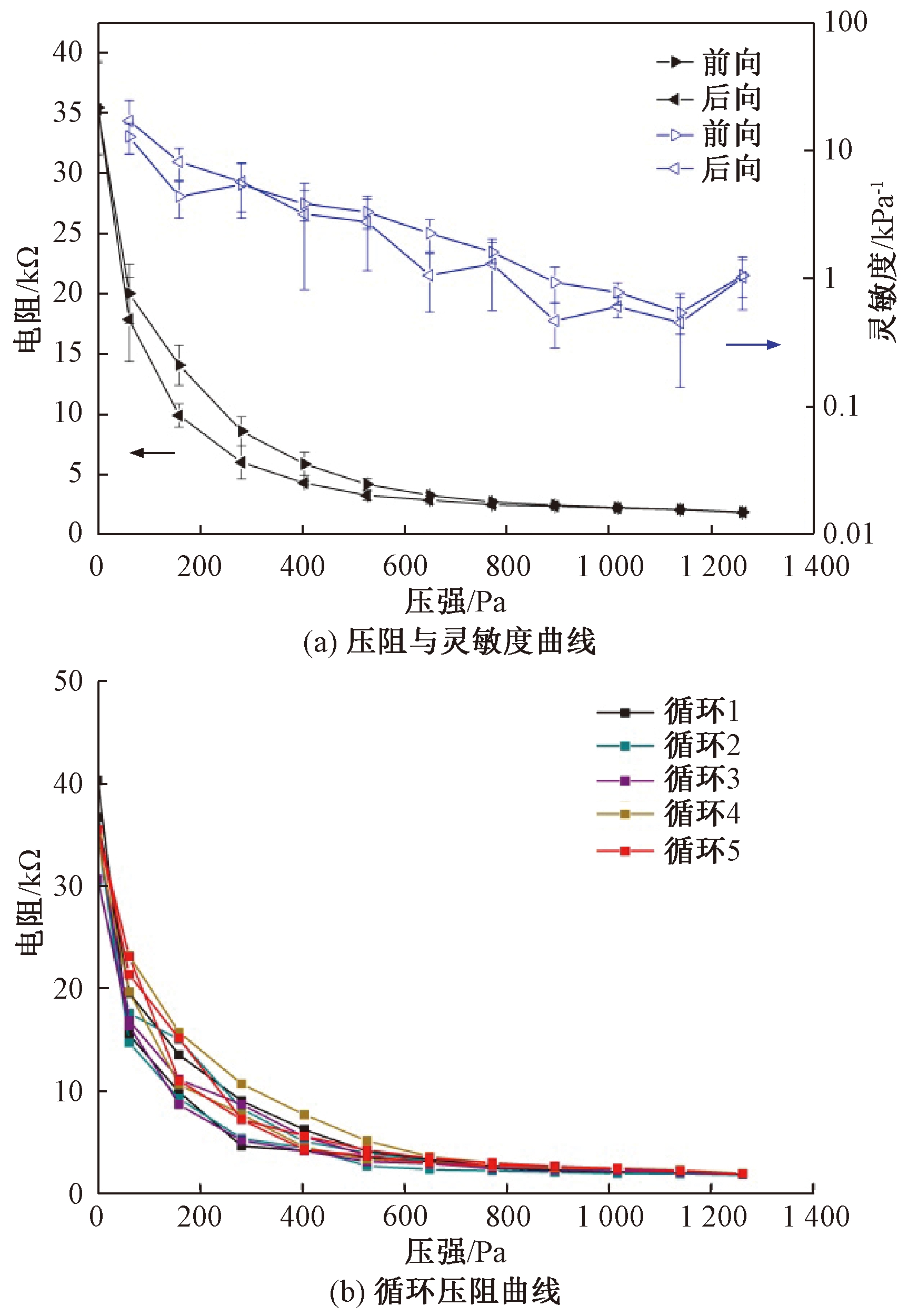

其次,对传感器单元压阻特性的检测.通过压力计重复多次测量压阻敏感单元在各个压力下的电阻值,得到不同压力下传感器单元电阻的平均值和标准差.图5是传感器阵列的压阻特性曲线和灵敏度曲线.通过图5曲线可以看出,敏感单元的电阻随施加压力的增大而减小,并且灵敏度也随外部压力增加而呈现下降趋势.在小于100 Pa的低压范围内,传感器具有非常高的灵敏度(>16 kPa-1);在小于300 Pa的低压范围内,传感器的灵敏度为16.9~5.41 kPa-1;在小于1.3 kPa压强范围内也表现出较高的灵敏度特性(>0.4 kPa-1),其中在1.26 kPa时灵敏度为1.05 kPa-1.同时,传感器阵列也表现出了比较小的迟滞效应和温度变化.在-30~40 ℃内,传感器电阻值变化幅度小于10%,且可以通过无线传输信号实现对接触压力的实时检测.

图5 传感器阵列的压阻和多次循环曲线

Fig.5 Response of the resistance to the applied pressure and multiple cycle curve of the piezoresistive sensor

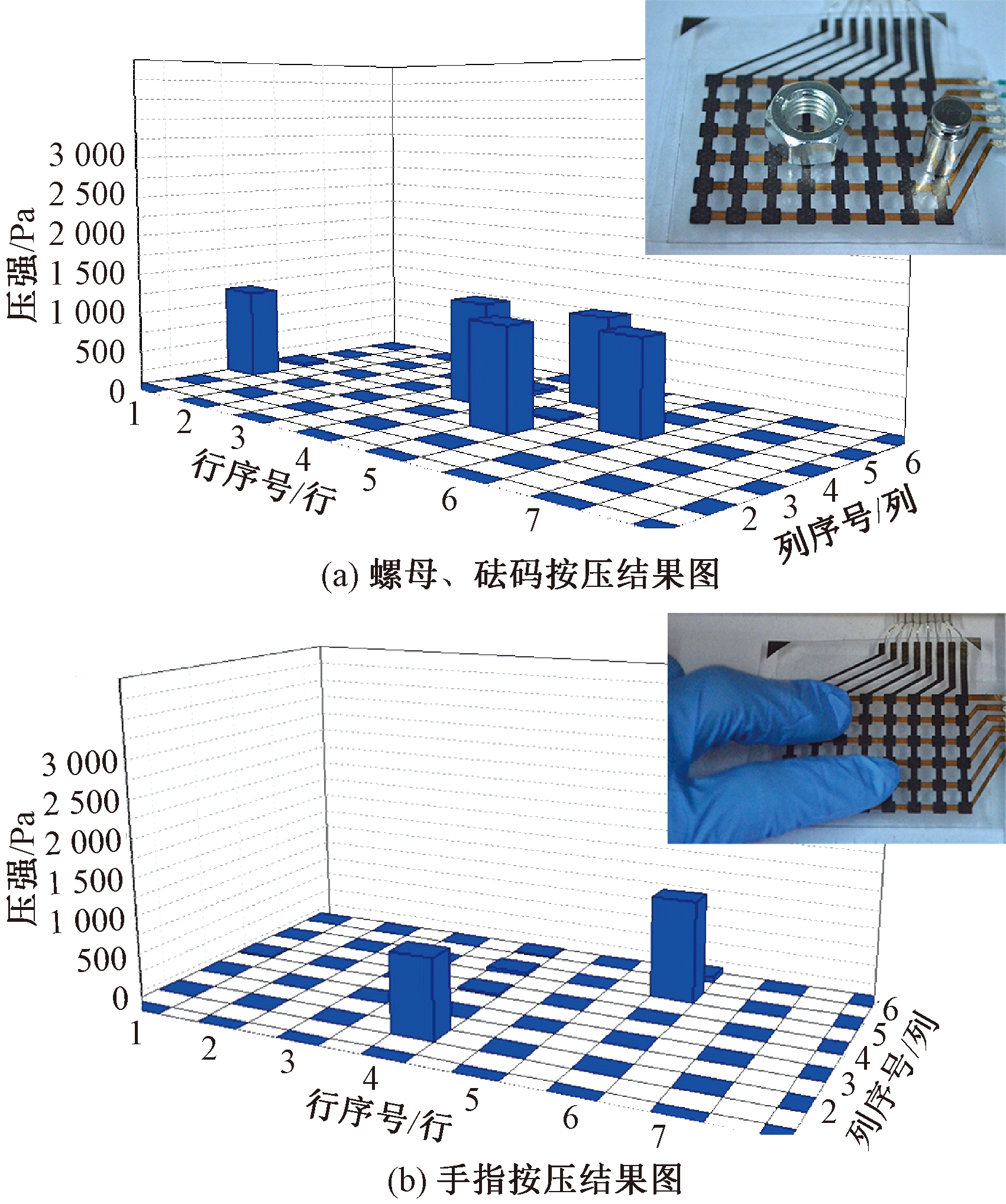

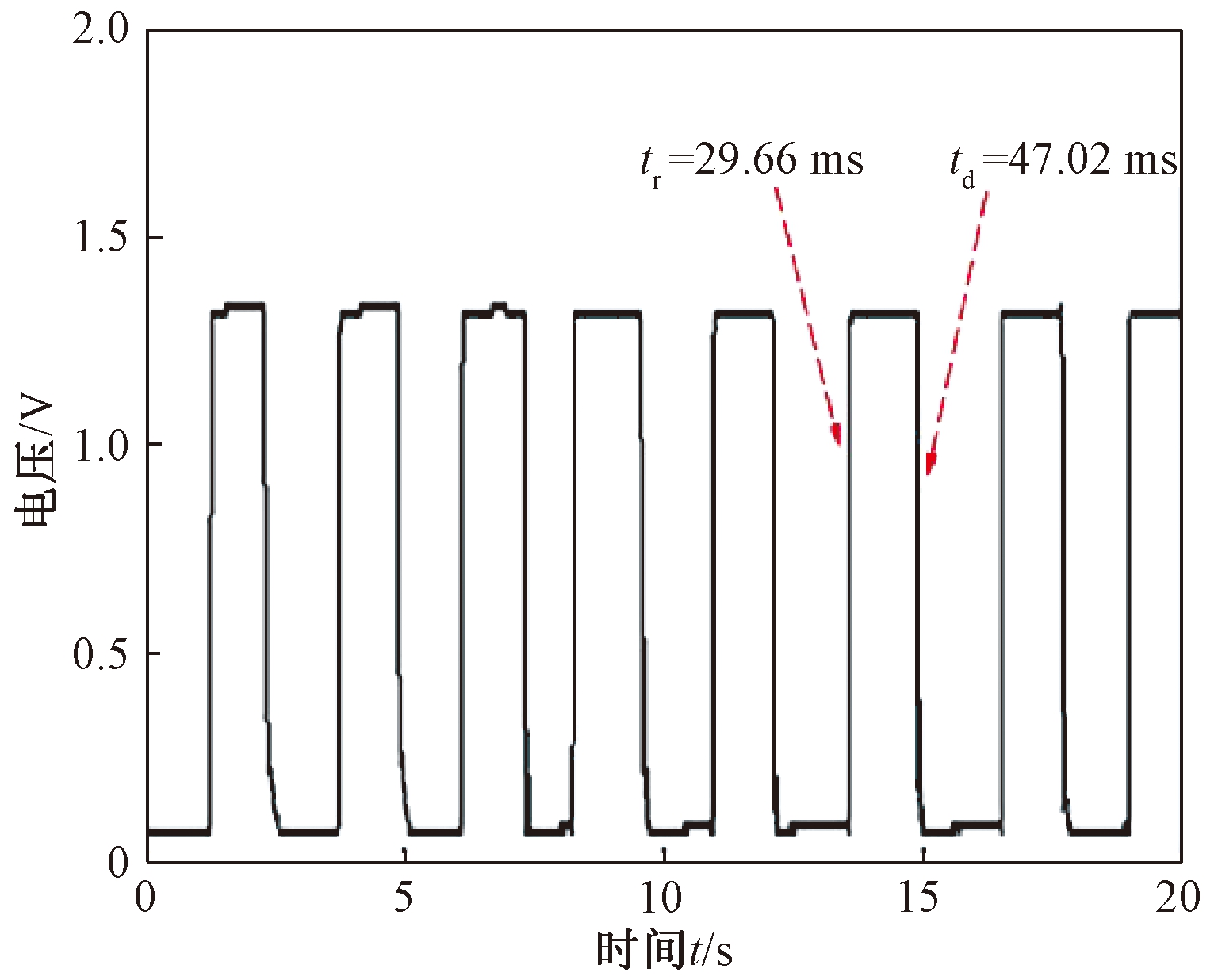

为了实时检测触觉传感器阵列上的压力分布,笔者利用三维(3D)柱状图来实时显示每个单元的压力幅值,如图6所示.传感器阵列的实时接触压力可以以三维柱形图的形式直接显示出来.由于传感器的快速动态响应(10 ms量级,如图7所示),我们可以在实时情况下通过三维图中柱状图的高度和分布,得到接触传感器阵列的物体大致形状和压力分布情况.

图6 传感器阵列压力分布的三维柱状图

Fig.6 Three-dimensional histogram of the pressure distribution on sensor array

图7 压阻传感器阵列的快速动态响应

Fig.7 The good dynamic response of the piezoresistive sensor array

从图6可以看到,传感器阵列的单元之间几乎没有相互干扰的现象.阵列扫描电路在扫描某一行的单元时,未被扫描电路选中的行接零电势,从而避免了电流串扰的发生.图7是压阻传感器阵列的动态电压曲线.可以看出,在施加压强和减小压强的过程中传感器表现出快速的响应,上升时间tr为29.66 ms,下降时间td为47.02 ms.

3 结论

(1)笔者提出的压阻触觉传感器在低压强范围内具有超高的灵敏度,能够实现对于微小接触压力的高灵敏检测.用于制备柔性压阻敏感单元的复合材料及其表面结构使传感器具有高灵敏度、可拉伸和柔性的特性,非常适合仿生皮肤等交互触摸场景的应用,因此在机器人触觉感知、可穿戴触觉装置和人机交互中具有巨大的应用潜力.

(2)全柔性传感器阵列具有较好的空间分辨率,能够检测出接触物体的大致形状;同时,制作工艺简单、成本低,可以大规模应用于机器人手臂等领域.

(3)传感器阵列具有很短的响应时间,结合快速的扫描电路进行阵列扫描和无线信号传输能够实现对接触力的实时检测以及快速反馈.

[1] 杨敏,陈洪,李明海.柔性阵列式压力传感器的发展现状简介[J].航天器环境工程, 2009,26(S1):112-115.

[2] LEE J S, SHIN K, CHEONG O J, et al.Highly sensitive and multifunctional tactile sensor using free-standing ZnO/PVDF thin film with graphene electrodes for pressure and temperature monitoring[J].Scientific reports, 2015,5:7887.

[3] LIU T, INOUE Y, SHIBATA K.A small and low-cost 3-D tactile sensor for a wearable force plate[J].IEEE sensors journal, 2009, 9(9): 1103-1110.

[4] LIANG G,WANG Y, MEI D,et al.Flexible capacitive sensor array with truncated prpamids dielecric layer for three-axis force measurement[J].Journal of micrelectrovnechanzical systems, 2015, 24(5): 1510-1519.

[5] CHEN L, LIU J, WANG X, et al.Flexible capacitive hydrogel tactile sensor with adjustable measurement range using liquid crystal and carbon nanotubes composites [J].IEEE transactions on electron devices, 2017, 64(5): 1968-1972.

[6] HASAN U, SYED J, YOUNGDO K, et al.A sensitivity enhanced MWCNT/PDMS tactile sensor using micropillars and low energy Ar+ ion beam treatment [J].Sensors, 2016, 16(1):93.

[7] ZHU B, NIU Z, WANG H, et al.Microstructured graphene arrays for highly sensitive flexible tactile sensors [J].Small, 2014,10(18): 3625-3631.

[8] 谢泉,刘让苏,彭平,等.炭黑/硅橡胶复合型导电橡胶的导电特性[J].湖南大学学报(自然科学版), 2002, 29(2):68-72.

[9] 杨波,陈光顺,李姜,等.多壁碳纳米管增强炭黑/聚丙烯导电复合材料导电行为[J].复合材料学报, 2009, 26(4):41-46.

[10] PAN L J, CHORTOS A, YU G H, et al.An ultra-sensitive resistive pressure sensor based on hollow-sphere microstructure induced elasticity in conducting polymer film[J].Nature communications, 2014,5: 3002.

[11] LI X, HUANG W, YAO G, et al.Highly sensitive flexible tactile sensors based on microstructured multiwall carbon nanotube arrays [J].Scripta materialia, 2017,129: 61-64.

[12] PARK C, PARK J, LEE D.Microelectronic enginee-ring a piezoresistive tactile sensor based on carbon fibers and polymer substrates lower PDMS substrate [J].Microelectronic engineering, 2009, 86(4/6): 1250-1253.

[13] GIRAO D S, RAMOS P M P, POSTOLACHE O, et al.Tactile sensors for robotic applications [J].Measurement, 2013, 46(3): 1257-1271.

[14] DAHIYA R, METTA G, VALLE M, et al.Tactile sensing-from humans to humanoids [J].IEEE transactions on robotics, 2010, 26(1):1-20.

[15] THANH N, BINH N, MATSUMOTO K, et al.High sensitive 3D tactile sensor with the structure of elastic pyramids on piezoresistive cantilevers [C]//Proce-edings of the IEEE International Conference on Micro Electro Mechanical Systems (MEMS).Taipei, Taiwan: IEEE, 2013: 41-44.