0 引言

随着我国高速公路通车里程的不断增加,公路桥梁也得到了很大的发展.板式橡胶支座由于其构造简单、用钢量少、加工制造容易、安装方便、成本低廉等优点[1-2],自20世纪60年代在我国首次应用于公路桥梁上以来,得到了很大的发展,在中小跨径桥梁中有着广泛的应用[3-4].然而,由于板式橡胶支座在桥梁工程造价中所占比例很小,一般不会引起工程管理和技术人员的重视,在使用过程中极易成为桥梁结构的薄弱环节,产生病害的概率较高.据高速公路管养单位介绍,受当地大温差气候以及重载交通的影响,山西省公路桥梁板式橡胶支座病害问题严重,几乎95%的桥梁都存在着支座问题,因支座未及时更换造成的经济损失多达100多万元.因此对支座的失效标准进行研究有着很大的意义,但查找现有的相关文献发现,关于这方面的研究很少.袁磊等[5]基于橡胶总应变对板式橡胶支座的失效条件进行判别,刘利[6]利用FEA软件对支座出现病害的情况进行了模拟分析.这些研究仅仅对支座的单一病害分别进行研究,然而在实际中,支座的病害往往是同时出现的,因此笔者在现场调研的基础上,对支座常见病害同时存在时的失效标准进行研究.

1 板式橡胶支座的病害调研

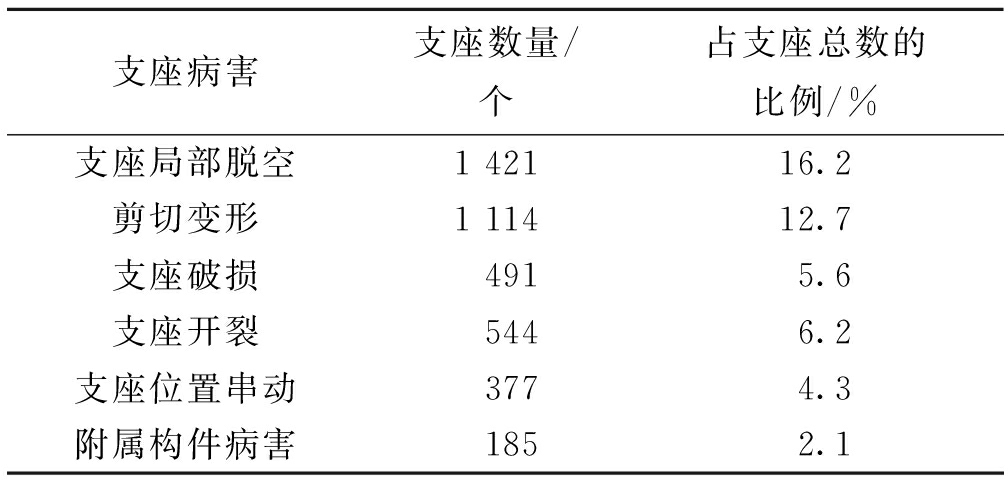

为确定公路桥梁板式橡胶支座的主要病害类型,课题组对山西省太佳高速公路、平榆高速以及吕环高速3条高速公路上共计150座大中型桥梁上方便观察到的8 769个板式橡胶支座的病害情况进行了现场调研,发现山西省高速公路桥梁支座存在的主要病害包括支座局部脱空、支座剪切变形、支座破损、支座开裂、支座位置串动和附属构件的病害,支座主要病害统计如表1所示.

表1 支座病害统计表

Tab.1 Pad bearing disease statistics

支座病害支座数量/个占支座总数的比例/%支座局部脱空1 42116.2剪切变形1 11412.7支座破损4915.6支座开裂5446.2支座位置串动3774.3附属构件病害1852.1

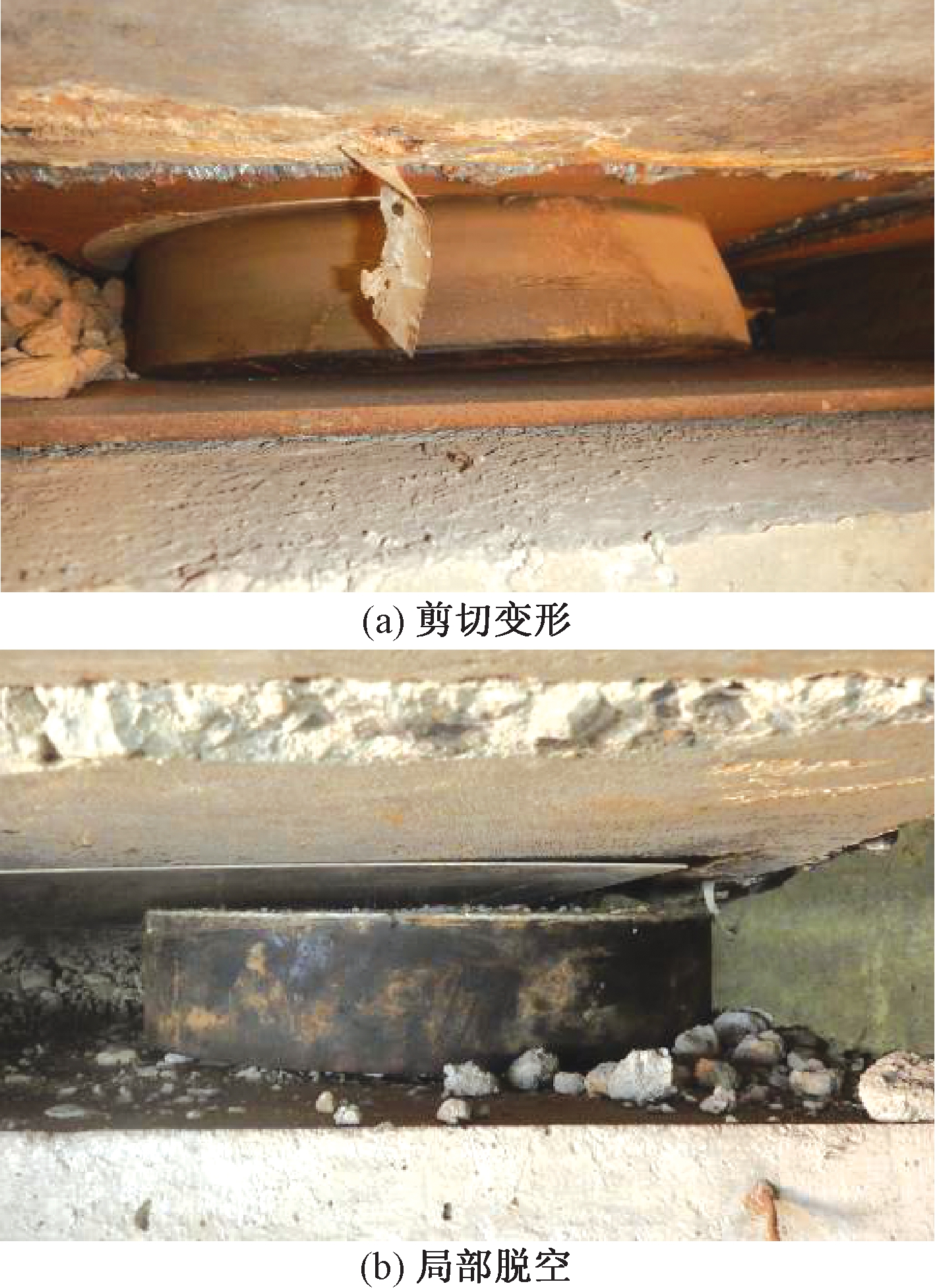

由表1可知,支座剪切变形病害和局部脱空病害出现的频率最高,因此笔者只对支座局部脱空和支座剪切变形进行研究.支座局部脱空会使支座局部压应力增大,同时脱空部位与外界环境接触,容易导致橡胶老化.吕梁环城高速郭家沟1号大桥支座病害如图1所示.

图1 吕梁环城高速郭家沟1号大桥支座病害

Fig.1 The pad bearing disease of the No. 1 bridge of the Guo jia gou

支座出现脱空现象后,将无法起到支撑作用,上部结构的荷载无法传递下来,这直接改变了桥梁的受力状态.脱空时支座出现偏心受压和应力集中现象,容易导致支座开裂、变形过大甚至压坏,同样对桥梁结构的安全产生不利影响.支座的剪切变形主要指由于混凝土的收缩徐变、温度变化以及汽车制动力等因素导致的梁体长度的变化.在运营阶段发生剪切变形是正常的,支座通过剪切变形来承受上部结构传递的水平荷载,若剪切变形未超限,则支座的剪切变形满足要求,反之则不满足,无法正常使用[7].

2 运营支座橡胶的性能试验

石马沟2号大桥位于汾阳至邢台高速公路平榆至榆社段,起止桩号为K18+860~K140+850,2012年建成通车,在2015年桥梁检测时被评为平榆高速上唯一一座三类桥,是平榆高速上病害问题最严重的一座桥梁.笔者以该桥的圆形板式橡胶支座GYZ 400 mm×84 mm作为研究对象进行研究.

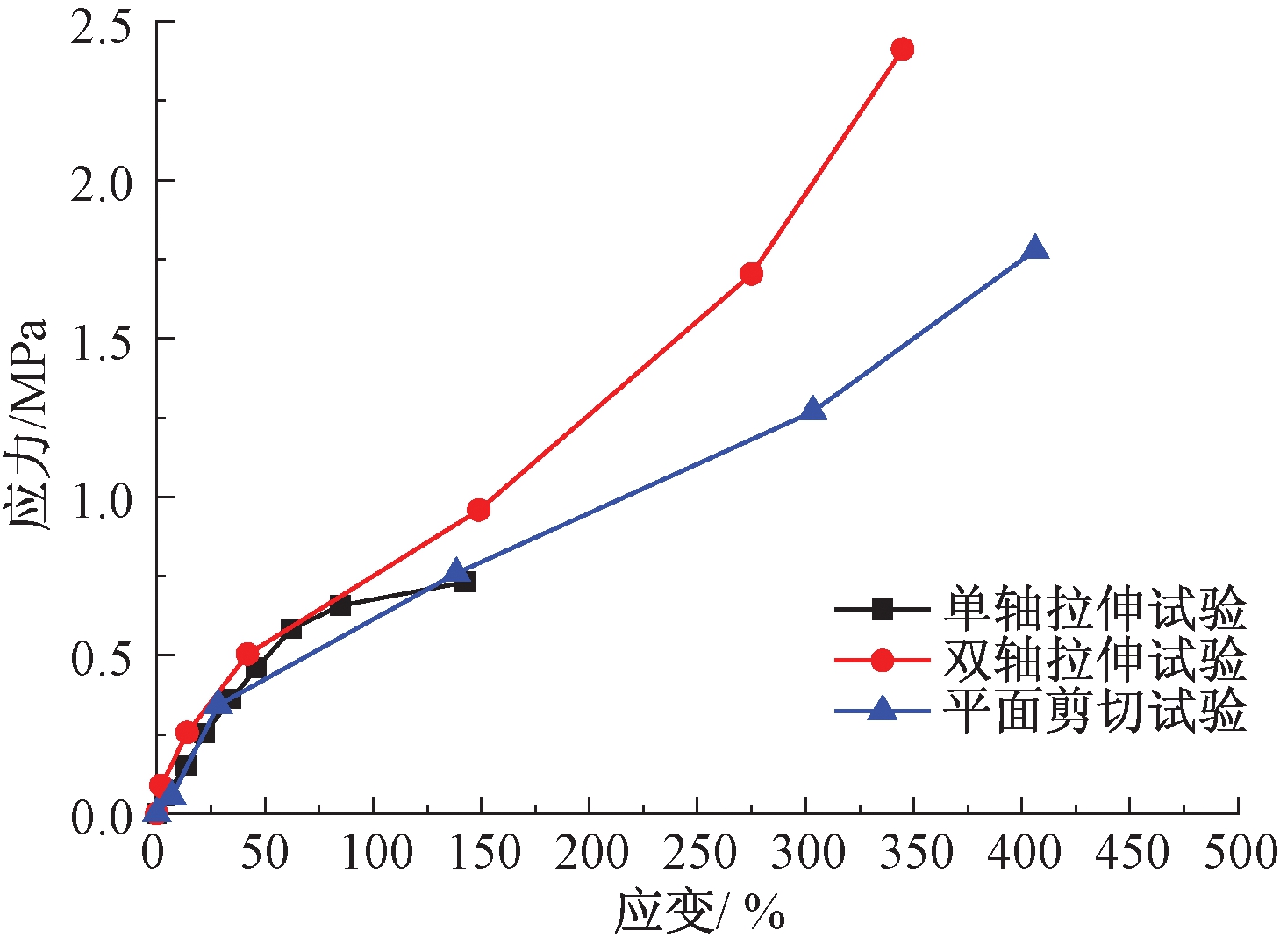

由于已经使用了一段年限,该桥支座的橡胶层可能由于老化等现象使支座的特性受到影响,为了得到可靠的橡胶支座的特性参数,在实验室对从运营5~7 a的实桥取下来的橡胶支座进行单轴拉伸试验、双轴拉伸试验和平面剪切试验[8-12].剪切试验过程图如图2所示.

图2 平面剪切试验过程图

Fig.2 Process diagram of plane shear test

对试验结果进行整理分析,得到图3所示的应力-应变曲线[13].从图3可以看出,在各力学性能试验中,随着应变的增大,橡胶支座的应力也随之增大,但是应力不是线性增长,说明橡胶材料是非线性的,在后续分析中需要考虑这一点.本次试验数据可用于后续有限元建模分析过程中定义支座橡胶材料,考虑橡胶老化等因素的影响,真实反映运营实桥支座的力学特性,以确保有限元模型能够更加准确地模拟支座受力.

图3 试验结果拟合曲线图

Fig.3 Fitting curves of test results

3 板式橡胶支座有限元分析

3.1 有限元模型的建立

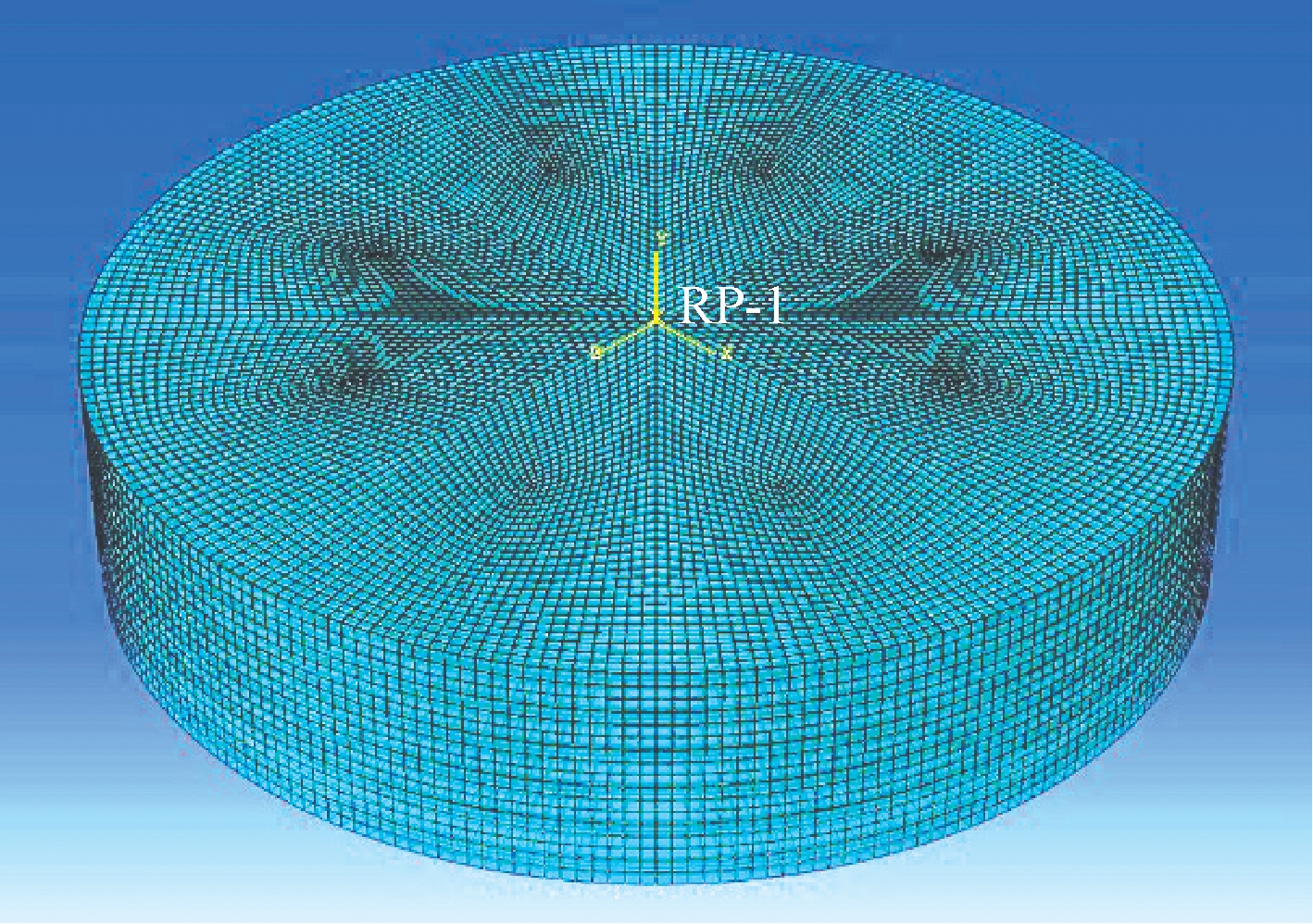

笔者利用有限元软件来模拟分析板式橡胶支座[14-15],模型如图4所示.由于支座橡胶材料属于一种超弹性材料,同时具有材料非线性和几何非线性两种特性.在模拟其力学性能时,常采用Yeoh模型和Mooney-Rivlin模型两种模型,其中Yeoh模型可以更好地模拟支座橡胶的力学特征[4].考虑到橡胶的不可压缩性,采用三维八节点杂交单元C3D8H来模拟,对于钢板部分,采用三维八节点实体单元C3D8来模拟.为减少计算所需要的迭代次数,每层钢板与橡胶之间的接触类型选择绑定约束形式.加载时,在支座下表面进行固结处理,在上表面有效承压面积内施加竖向荷载.

图4 支座模型

Fig.4 The pad bearing model

查阅JTG 3362—2018《公路桥梁板式橡胶支座》,GYZ 400 mm×84 mm板式橡胶支座的形状系数为8.86,根据JTG D62—2004《公路钢筋混凝土及预应力混凝土桥涵设计规范》计算,在标准设计强度10 MPa作用下的竖向压缩变形应为1.268 mm.给模型施加10 MPa的竖向应力,竖向压缩变形值为1.257 mm,与按照规范计算所得的1.268 mm偏差较小.对于板式橡胶支座GYZ 400 mm×84 mm,支座竖向压缩变形的限值为0.07te=0.07×53 mm=3.71 mm.

3.2 两种病害分别存在时的有限元模型分析

(1)支座局部脱空.当支座竖向受力不均匀时,表面出现偏压,其表面压力由均匀分布逐渐转变为三角形分布,严重时将出现局部脱空现象.支座发生脱空时,脱空部分将不承受竖向荷载,全部竖向荷载由未脱空部分承担.为模拟支座局部脱空病害对其受力性能的影响程度,分别计算偏压使脱空率为0、5%、10%、15%及20%时支座边缘的最大应力,并在有限元模型中按该应力施加三角形分布的荷载,模拟各工况下板式橡胶支座的压缩变形和应力水平,模型分析结果见表2.

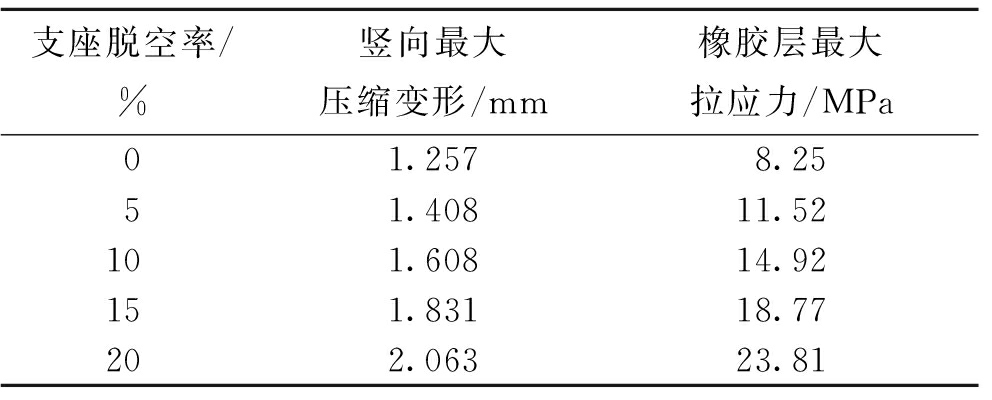

从表2可以看出,在设计标准强度10 MPa作用下,支座脱空率从0增大到20%过程中,支座的压缩变形和应力水平都随之增加,其中支座竖向压缩变形并未超过限值.当脱空率为15%时,内部橡胶层的最大拉应力达到18.77 MPa,已经超过了JTG 3362—2018《公路桥梁板式橡胶支座》中规定的橡胶抗拉强度限值17 MPa,说明此时支座已经不能正常使用.脱空率在10%~15%之间,支座已经失效.经试算,当脱空面积为13%时,内部橡胶层的最大拉应力为17.10 MPa,因此,可认为支座的极限脱空率为13%.

表2 支座局部脱空时的变形及应力

Tab.2 Deformation and internal force of pad bearing when it is empty

支座脱空率/%竖向最大压缩变形/mm橡胶层最大拉应力/MPa01.2578.2551.40811.52101.60814.92151.83118.77202.06323.81

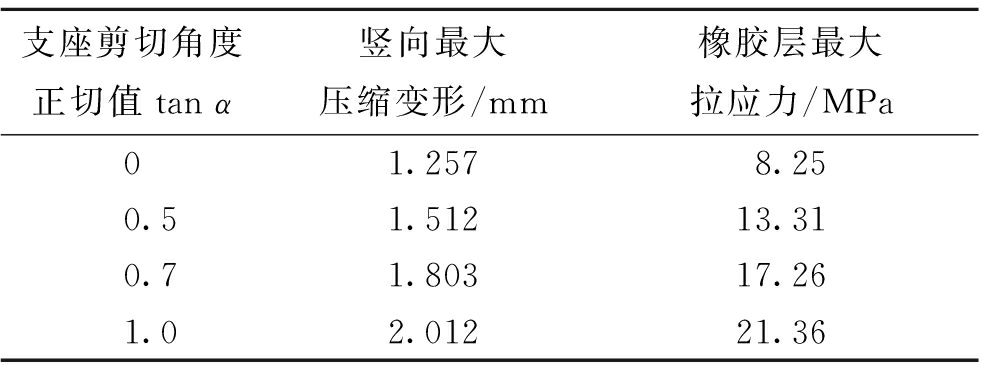

(2)支座剪切变形.板式橡胶支座在使用过程中,同时承受竖向荷载和水平荷载作用,使支座产生水平方向变形,参考文献[4],在评价运营状态支座受力时可将剪切角正切值限值适当放宽至1.0,故在模型中不断调整水平应力大小,分别使支座的剪切角度正切值tan α为0、0.5、0.7、1.0时,在规范规定的标准设计强度10 MPa竖向应力作用下,板式橡胶支座的压缩变形和应力水平的模型分析结果见表3.

表3 支座剪切变形时的变形及应力

Tab.3 Deformation and internal force of bearing shear deformation

支座剪切角度正切值tan α竖向最大压缩变形/mm橡胶层最大拉应力/MPa01.2578.250.51.51213.310.71.80317.261.02.01221.36

从表3可以看出,在设计标准强度10 MPa作用下,支座的剪切角度正切值从0增大到1.0过程中,支座的压缩变形和应力水平都随之增加,其中支座竖向压缩变形并未超过限值.当支座的剪切角度正切值为0.7时,内部橡胶层的最大拉应力达到17.26 MPa,跟规范规定橡胶抗拉强度限值17 MPa相差不大,这也符合规范中所规定的橡胶支座正常使用剪切角的限制条件 tan α≤0.7.

3.3 两种病害共同存在时的有限元模型分析

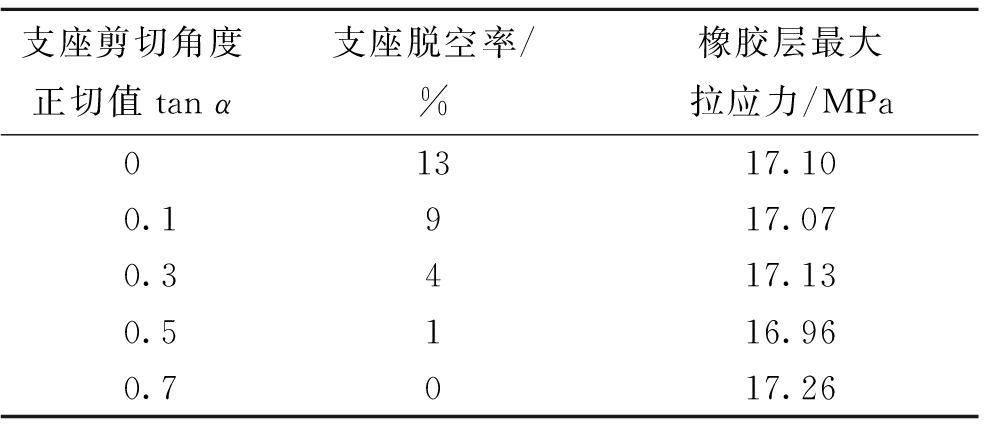

由上述计算结果可知,支座局部脱空的失效标准为脱空率达到13%,支座剪切变形的失效标准为剪切角度正切值达到0.7.但是在现场调研过程中,公路桥梁的板式橡胶支座的病害并不只是单一的局部脱空或者剪切变形,一般情况下,这两种病害往往是同时出现的,因此需要对二者共同作用下的支座受力进行研究,确定同时存在这两种病害的支座的失效标准.

利用有限元软件进行试算,当支座的剪切角度正切值tan α分别0、0.1、0.3、0.5、0.7时,支座脱空率达到多少可以使支座内部橡胶层的最大拉应力达到17 MPa,即支座无法正常使用,经过大量的试算,得到表4结果.

表4 支座失效标准试算表

Tab.4 Test table of support failure standard

支座剪切角度正切值tan α支座脱空率/%橡胶层最大拉应力/MPa01317.100.1917.070.3417.130.5116.960.7017.26

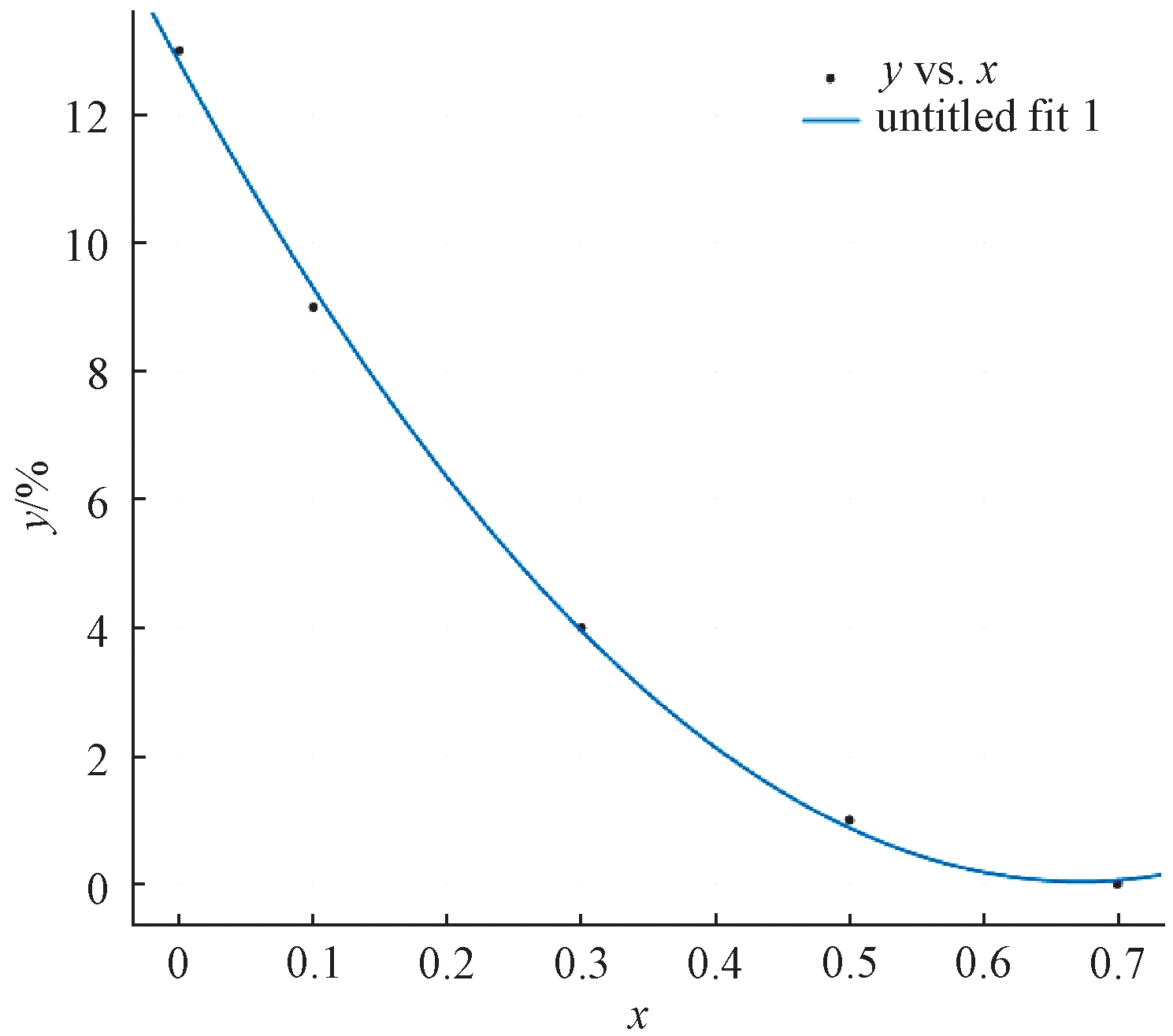

利用数学软件,将上表中的坐标点拟合出GYZ 400 mm×84 mm圆形板式橡胶支座在局部脱空和剪切变形共同存在的情况下的失效判别公式和失效曲线,如图5所示.横坐标表示支座的剪切角度正切值,纵坐标表示支座脱空率(%).如果局部脱空和剪切变形组合在曲线范围之内,说明支座处于安全使用状态.反之,则说明支座已经失效.

图5 局部脱空和剪切变形共同存在时的支座失效曲线图

Fig.5 The pad bearing failure curves of local and shear deformation

根据拟合曲线拟合出支座在局部脱空和剪切变形病害共同存在时的失效判别公式:

y>28.27x2-38x+12.81,

(1)

式中:x表示支座的剪切角度正切值;y表示支座脱空率,%.

当二者的组合满足式(1)时,说明支座不能正常使用,已经失效.

4 结论

(1)公路桥梁板式橡胶支座存在的病害包括支座局部脱空、支座剪切变形、支座破损、支座开裂、支座位置串动和附属构件的病害.其中,支座局部脱空病害和剪切病害出现的频率最高.

(2)支座局部脱空的失效标准为脱空率13%,支座剪切变形的失效标准为剪切角度正切值达到0.7,当超过这个数值时,支座内部橡胶层的最大拉应力超过规范所要求的限值,支座失效.

(3)在支座局部脱空和剪切变形病害共同存在的情况下,笔者得到的判别公式和拟合曲线可以判断支座是否失效,如果局部脱空和剪切变形组合符合判别公式或者在曲线范围之外,说明支座已经失效;反之,说明支座可以正常使用.

[1] 包杰. 斜曲连续梁桥板式橡胶支座设计关键技术研究[D]. 西安:长安大学公路学院, 2015:7-8.

[2] 郭红梅,周燕,张凯,等.大跨连续梁桥桩基础的减隔震分析[J].郑州大学学报(工学版), 2015, 36(1): 70-74.

[3] 李建中,汤虎,管仲国. 中小跨径板式橡胶支座梁桥新型隔震系统[J]. 中国公路学报, 2015, 28(3): 35-43.

[4] 吴刚,王克海,李冲,等. 板式橡胶支座摩擦滑移特性参数分析[J]. 土木工程学报, 2014, 47(S1): 108-112.

[5] 袁磊,庄军生,张勇,等. 基于橡胶总应变的板式橡胶支座失效条件判据[J]. 铁道建筑, 2015, 496(6): 27-30.

[6] 刘利. 在役公路桥梁板式橡胶支座病害分析及对策研究[D]. 北京: 中国铁道科学研究院铁道建筑研究所, 2012:38-63.

[7] 陶俊. 支座失效对桥梁结构的影响及失效标准研究[D]. 西安:长安大学公路学院, 2015:5-6.

[8] 李昌荣. 抗横移板式橡胶支座力学性能实验研究及数值分析[D]. 广州:华南理工大学土木与交通学院, 2012:27-30.

[9] STEELMAN J S, FAHNESTOCK L A, FILIPOV E T, et al. Shear and friction response of nonseismic laminated elastomeric bridge bearings subject to seismic demands[J]. Journal of bridge engineering, 2013, 18(7): 612-623.

[10] TOPKAY C. Analysis of specimen size effects in inclined compression test on iaminated elastomeric bearings[J]. Engineering structures, 2004, 26(8): 1071-1080.

[11] TOPKAY C, JOSEPH A Y.Test method for determining the shear modulus of elastomeric beatings [J].Journal of structural engineering,2002, 128(6):797-805.

[12] 刘亚东,田杰. 橡胶隔震支座拉伸性能试验研究[J]. 建筑科学, 2015, 31(7): 63-67.

[13] NAJM H, PATEL R,NASSIF H. Evaluation of laminated circular elastomeric bearings[J]. Journal of bridge engineering, 2007,12(1): 89-97.

[14] 李冰,王少华,严情木. 基于ABAQUS非线性接触分析的球型支座转动性能及结构分析[J]. 铁道建筑, 2012, 465(11): 10-13.

[15] 李瑞. 板式橡胶支座本构试验及抗震性能研究[D]. 哈尔滨:中国地震局工程力学研究所地震工程与工程振动重点实验室, 2016: 31-41.