0 引言

MoSi2是一种道尔顿型金属间化合物,其具有金属与陶瓷的双重特性[1].由于MoSi2具有很高的熔点,极好的抗氧化性和适中的比重,特别是它具有可贵的R’特性,即在温度升高时其强度不下降,因此MoSi2材料是非常有应用前景的高温结构材料.但是纯MoSi2材料较低的断裂韧性,导致其低温脆性较大,限制了MoSi2作为结构材料在工业中的应用[2].第二相复合化是改善MoSi2高温结构材料综合性能的发展方向[3].近些年来,许多科研人员采用复合强化的方法对MoSi2基复合材料力学性能进行了大量的研究,并且得知多种陶瓷强化相与二硅化钼有很好的化学相容性,其中氧化物增强相一般是ZrO2、Al2O3、HfO2以及稀土氧化物;碳化物增强相一般是SiC、TiC等;另外还有氮化物增强相(主要是Si3N4),硼化物增强相(一般是TiB2、ZrB2以及HfB2)等[4-7].

徐金富等[8]研究了放电等离子烧结制备的不同纳米ZrO2颗粒体积含量对MoSi2材料力学性能的影响,与纯MoSi2 相比较,当ZrO2颗粒含量为20%时,室温抗压强度、维氏硬度以及断裂韧性分别为1 857 MPa、12.35 GPa和6.8 MPa·m1/2,分别提高102%、19.8%和116%.Ko等[9]利用高能球磨以及脉冲电流活化烧结方式合成纳米晶MoSi2-Si3N4复合材料,当所含Si3N4原子百分数为10%时,其硬度和断裂韧性分别为1.21 GPa 和6 MPa·m1/2.Zhang等[10]真空烧结制备了不同体积含量碳纳米管增强相的MoSi2基复合材料,发现6%碳纳米管的加入,与单一MoSi2相比,硬度和断裂韧性分别提高了25.3% 和45.7%.Newman等[11]制备的Al2O3作为增强相的MoSi2复合材料,其晶粒长大的趋势变缓,对MoSi2复合材料韧性提高起到一定的作用.

但是目前第二相复合化对于改善MoSi2材料室温断裂韧性的作用仍然有限,由于Mo与Si在一定温度下能够发生自蔓延反应生成MoSi2,在本实验中我们采取反应热压烧结的方式,除利用表面自由能下降和机械作用力推动外,再加上一种化学反应能作为推动力,以降低烧结温度,亦即降低了烧结的难度[2-3,12].实验选取的第二相为纳米Al2O3粉,一是因为氧化铝优异的力学性能以及其与MoSi2材料的晶界相容性好[11],二是纳米氧化铝粒度小,它的高活性和高分散特点使其在反应热压烧结中能更好地与MoSi2基体结合[13].笔者采用不同体积分数的纳米Al2O3粉与Mo粉、Si粉(钼硅摩尔比为1∶2)湿磨混合,通过真空反应热压烧结的方式制得MoSi2复合陶瓷,并测试其致密度、硬度以及断裂韧性.采用XRD、SEM和EDS等手段分别对所制得的样品的物相组成、微观形貌和微区元素成分进行分析,探讨了掺入不同体积分数的纳米Al2O3对MoSi2复合陶瓷性能的影响.

1 实验方案

1.1 实验原料

Mo粉:德尔信钨钼科技有限公司生产,纯度99.95%,粒度2~3 μm.Si粉:洛阳建宇有限公司生产,纯度99.99%,粒度10~15 μm.纳米Al2O3粉:国药集团化学试剂有限公司生产,纯度99.99%,粒度20 nm.

1.2 实验配方及烧结工艺

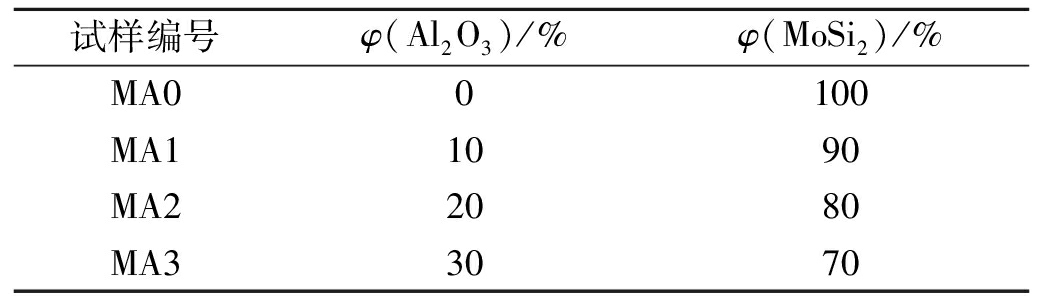

实验配方:实验设计掺入不同体积分数纳米Al2O3粉的MoSi2复合材料,掺入纳米Al2O3 体积分数分别为0、10%、20%、30%,试样编号及设计成分如表1所示.

表1 实验配方表

Tab.1 Experimental formula table

试样编号φ(Al2O3)/%φ(MoSi2)/%MA00100MA11090MA22080MA33070

烧结工艺:本实验使用上海晨华电炉有限公司ZT(Y)真空热压烧结炉,将混合均匀的试样粉末装入石墨模具中,压实后放置在炉中,然后对炉体进行抽真空处理,当真空度达到0.1 Pa以下之后,对试样进行加热,烧结温度定为1 500 ℃,保温时间为90 min,烧结最大压力为27.5 MPa.

1.3 性能测试

(1)致密度:对于单一材料,其致密度可由样品的体积密度ρ与理论密度ρ0的相比而得,计算公式如(1)所示:

(1)

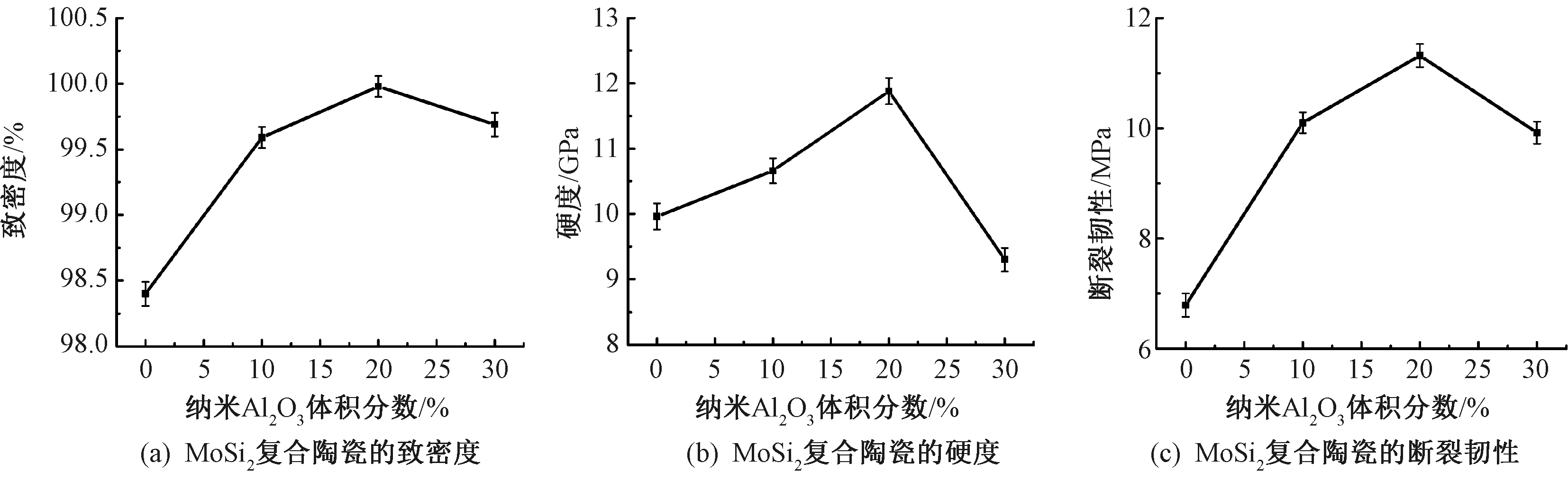

对于复合材料,其理论密度可按照式(2)计算:

(2)

式中:w1、w2分别是MoSi2和增强相在复合材料所占的质量分数;ρ1、ρ2分别是MoSi2和增强相的理论密度.

(2)硬度:本实验使用美国威尔逊公司生产的VH1150型维氏硬度计进行硬度测试.每个样品取10个点测量,样品的维氏硬度值为这10个点的平均值.

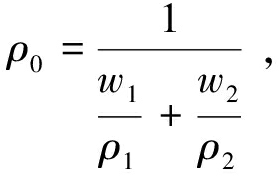

(3)断裂韧性:本实验采用压痕法(indentation microfracture,简称IM法)[14]来测试样品的断裂韧性(KIC)值.此种方法通过测试硬度时在压痕产生一定长度的裂纹来进行计算.图1为维式压痕裂纹示意图,其中AE、BF、CG、HD为4条压痕裂纹.

图1 维式压痕裂纹示意图

Fig.1 Dimensional indentation crack schematic

根据式(3)就可计算出KIC值,

(3)

式中:HV为维氏硬度,GPa;x为压痕对角线半长,mm;y为裂纹半长,mm.

1.4 样品表征

(1)形貌分析.采用日本株式会社生产的JSM-5160LV型扫描电子显微镜(SEM)对MoSi2复合材料的微观形貌及真空热压烧结后样品的断口形貌进行分析,并配合EDS能谱分析表面成分.

(2)物相分析.采用荷兰PHILIPS公司的X’Pert Pro型X射线衍射仪检测MoSi2复合材料相组成.测试条件为:X射线管,电压:40 kV,电流:30 mA,阳极靶材料:Cu靶,Ka 辐射.扫描速度:0.1 sec/step;采样间隔:0.026 261 step.

2 分析与讨论

2.1 纳米Al2O3对MoSi2复合材料物理性质的影响

2.1.1 纳米Al2O3对MoSi2复合材料致密度的影响

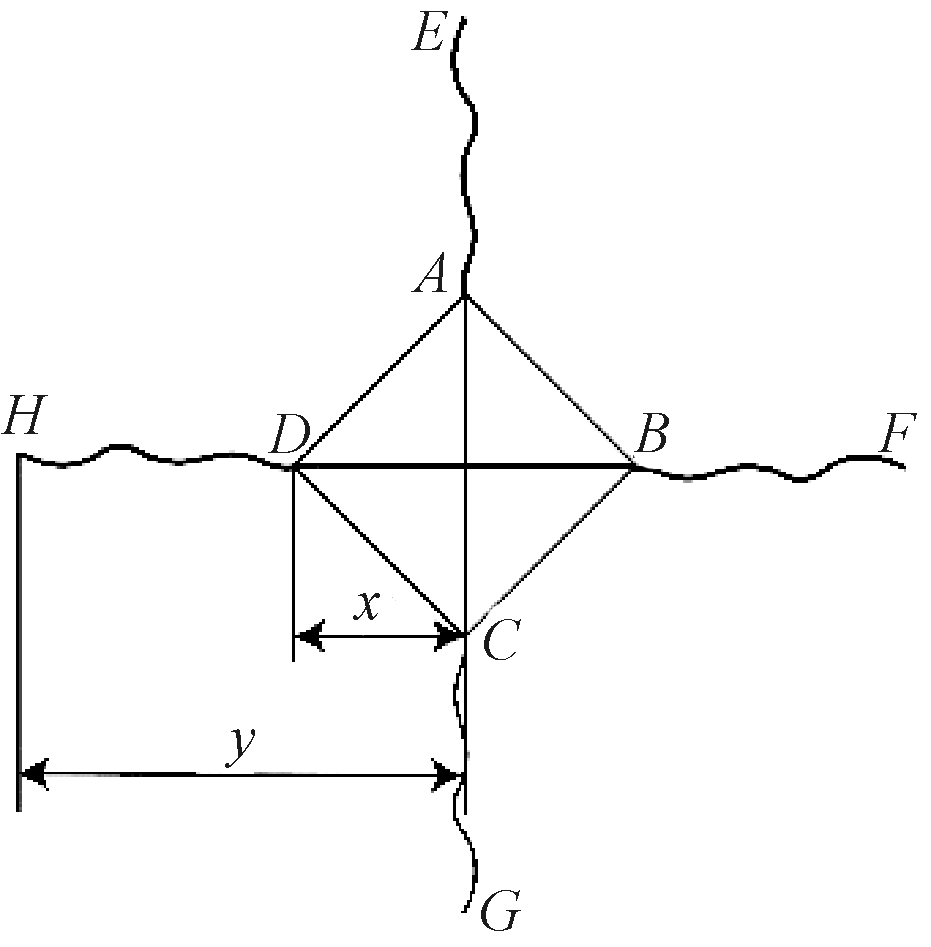

图2为不同纳米Al2O3体积分数的MoSi2复合陶瓷的物理性质.图2(a)为不同纳米Al2O3体积分数的MoSi2复合陶瓷的致密度曲线图,从图2(a)中可以看出,这4组样品的致密度数值呈开口向下的抛物线分布.其中在MA1、MA2、MA3这3组样品中,致密度均有增加,MA2组样品的致密度达到了最高为99.98%,其致密度提高到MA0组样品的102%,而MA3组样品的致密度却发生了下降,但相对MA0其致密度仍有增高,可见纳米Al2O3对MoSi2材料的烧结有促进作用.一是因为Al2O3与MoSi2的热膨胀系数差别很小[15],因此烧结过程中有利于减少应力集中以及裂纹的产生,能够很好地与MoSi2基体结合.二是因为纳米Al2O3的颗粒尺寸小,表面能高,在烧结中高的界面能成为原子运动的驱动力,有利于界面中的孔洞收缩,因此能达到致密化的目的[16].

图2 不同纳米Al2O3体积分数的MoSi2复合陶瓷的物理性质

Fig.2 Physical properties of MoSi2 composite ceramics with different volume fraction of nano-Al2O3

2.1.2 纳米Al2O3对MoSi2复合材料硬度及断裂韧性的影响

图2(b)、(c)分别为不同纳米Al2O3体积分数的MoSi2复合陶瓷的硬度以及断裂韧性的曲线图.从图2(b)、(c)两图可以看出,随着纳米氧化铝加入量的增多,MoSi2复合陶瓷硬度与断裂韧性增大.在纳米Al2O3掺入体积分数为20%时,硬度与断裂韧性值分别提升至单一MoSi2相的119%、167%,达到最大;在纳米Al2O3掺入体积分数为30%时,硬度与断裂韧性值下降,其可能的原因是由于纳米Al2O3在MoSi2复合陶瓷分散性下降,出现了颗粒团聚.

2.2 MoSi2复合陶瓷物相分析

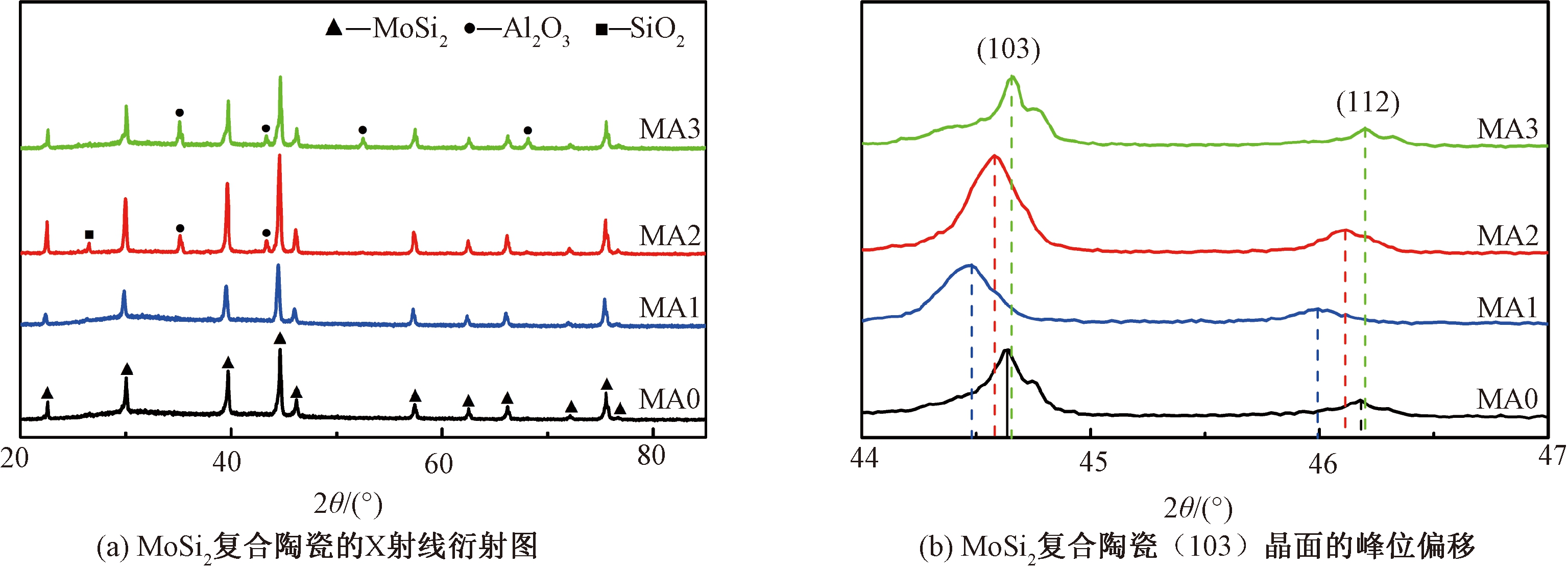

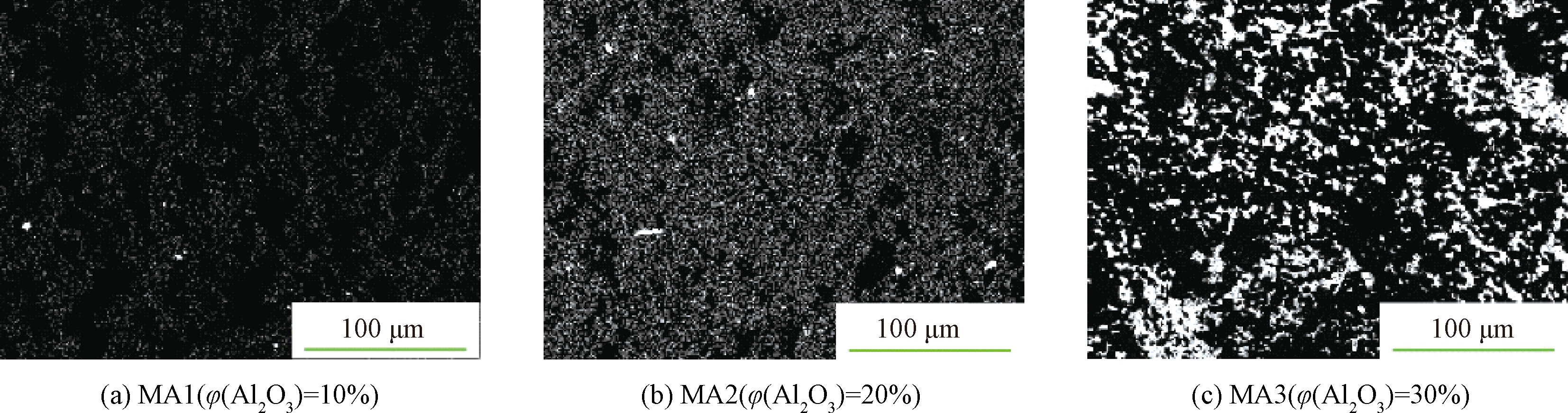

图3是Al2O3体积分数为0、10%、20%、30%时的XRD衍射强度曲线.从图3(a)可以看出,MoSi2复合陶瓷的主要的物相为MoSi2,当纳米Al2O3体积分数为10%时,在衍射图中没有出现Al2O3的特征衍射峰.在纳米Al2O3体积分数为20%时,出现了Al2O3以及SiO2的特征衍射峰.而在纳米Al2O3体积分数为30%时只有MoSi2以及Al2O3的特征峰.图3(b)为不同纳米Al2O3体积分数的MoSi2复合陶瓷(103)晶面的峰位偏移图.从图3(b)可以明显看出,随着纳米Al2O3体积分数的增加,MoSi2复合材料的特征衍射峰逐渐向左偏移,掺入纳米Al2O3体积分数超过10%时,其特征衍射峰的偏移程度逐渐减小,而且加入纳米Al2O3体积分数达到30%时,其特征衍射峰偏移程度基本消失.表2为不同纳米Al2O3体积分数的MoSi2复合陶瓷的晶胞参数.从表2中可以看出,随着加入纳米Al2O3体积分数增多,MoSi2复合陶瓷的晶胞参数a、c先增大后减小,通过轴率c/a可以看出,晶格畸变程度随着纳米Al2O3掺入量增加而增大,当Al2O3掺入体积分数达到30%时减小至纯MoSi2相的轴比值.可见纳米Al2O3掺入体积分数在30%以下时,真空反应热压烧结后MoSi2复合陶瓷的晶体结构产生微量的畸变.结合图2、图3以及表2分析可以得出,在纳米Al2O3掺入体积分数在20%时,MoSi2复合陶瓷晶格产生畸变,其致密度、硬度以及断裂韧性值也达到最大.纳米Al2O3掺入体积分数在30%时,MoSi2复合陶瓷未产生晶格畸变,其致密度、硬度以及断裂韧性值下降,可能是由于纳米Al2O3掺入对基体结构产生了影响,并且从图3(a)中看出,其并未发生晶型转变,晶体结构仍为C11b型,C11b型MoSi2晶体结构发生畸变,起着抑制裂纹扩展的势垒作用并有利于提高其硬度以及断裂韧性[12,17].

图3 不同纳米Al2O3体积分数的MoSi2复合陶瓷的X射线衍射图

Fig.3 X-ray diffraction patterns of MoSi2 composite ceramics with different nano-Al2O3 volume fractions

表2 不同纳米Al2O3体积分数的MoSi2复合陶瓷的晶胞参数计算

Tab.2 Calculation of unit cell parameters of MoSi2composite ceramics with different volume fractions of Al2O3

样品编号晶格边长a/Å晶格边长c/Å轴率c/aMA03.208(0.000 375)7.848(0.001 689)2.446MA13.210(0.000 287)7.884(0.001 573)2.456MA23.214(0.000 323)7.875(0.001 721)2.450MA33.209(0.000 312)7.850(0.001 614)2.446

晶格畸变原因可能是由于摩尔比为1∶2的Mo粉与Si粉均匀混合后,在高温1 000 ℃左右会发生自蔓延反应生成MoSi2,其绝热温度可达到2 000 K以上[12].在高温高压条件下,纳米Al2O3由于其较高的表面活性会发生熔化,Al离子会替代MoSi2晶体结构中Si离子,由于Al原子的半径大于Si原子,致使MoSi2复合陶瓷晶格发生畸变.这种畸变程度会随着加入纳米Al2O3的体积分数超过10%而逐渐减弱,主要是因为随着纳米Al2O3加入量的增多,Al2O3成分对整个反应体系来说起到降低体系温度的作用,一定程度上抑制了这种置换固溶的发生.

2.3 MoSi2复合陶瓷显微结构分析

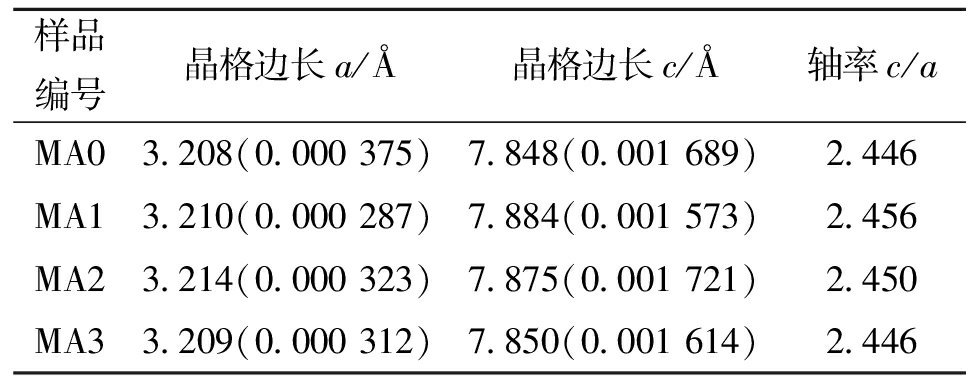

图4为纳米Al2O3体积分数为0,10%,20%,30%时的MoSi2复合陶瓷的背散射SEM照片.可以看出,通过EDS能谱分析MoSi2复合陶瓷的灰色相以及黑色相成分,可以确定灰色基体相主要为MoSi2,黑色相主要为Al2O3.由图4(b)可以看出,当纳米Al2O3体积分数为10%时,其分布比较均匀.从图4(c)中可以看出,当纳米Al2O3体积分数为20%时,黑色相分布比较广泛均匀,并未出现连通.

图4 不同纳米Al2O3体积分数的MoSi2复合陶瓷的背散射SEM照片

Fig.4 SEM photographs of backscattered MoSi2 composite ceramics with different nano-Al2O3 content

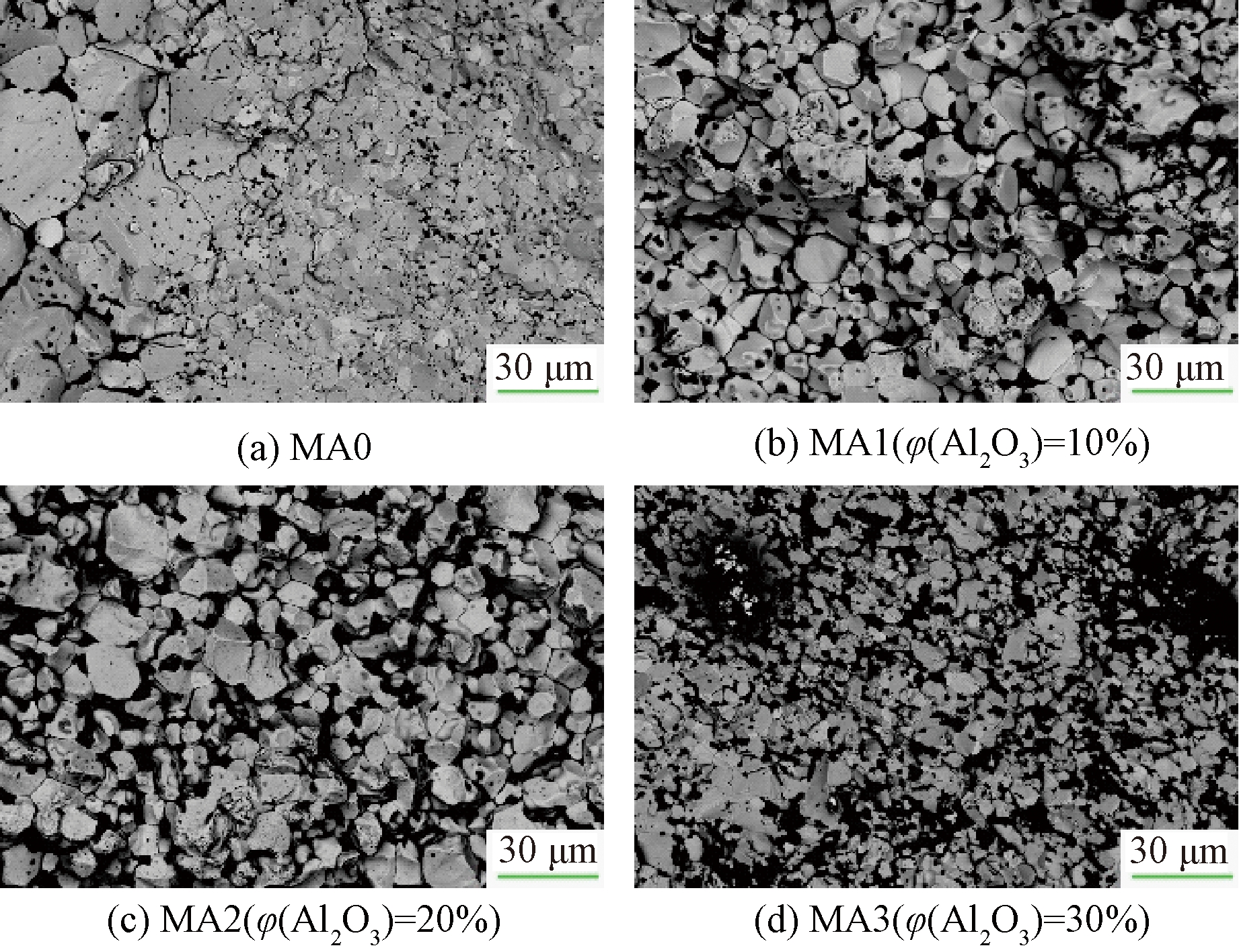

图5为纳米Al2O3体积分数为10%、20%、30%时的MoSi2复合陶瓷的Al元素面扫描图像.其中,白点为Al元素.图5(a)、(b)结合图4(b)、(c)可以看出,当纳米Al2O3体积分数为10%、20%时,Al2O3分布均匀,因此其硬度与断裂韧性均提高.从图4(d)以及图5(c)可以看出,当纳米Al2O3体积分数为30%时,纳米Al2O3颗粒出现团聚并连通,导致其对MoSi2基体造成一定程度的破坏,降低了其物理性能.而其断裂韧性高于纯MoSi2相陶瓷,其原因主要还是由于第二相的弥散增韧效果[13].

图5 不同纳米Al2O3体积分数的MoSi2复合陶瓷Al元素面扫描图像

Fig.5 MoSi2 composite ceramic surface scanning images with different nano-Al2O3 volume fraction

3 结论

本实验向MoSi2基体材料中加入不同体积分数的纳米Al2O3粉,真空热压反应烧结后得到了MoSi2复合陶瓷.通过以上分析可以得出:

(1)掺入一定量纳米Al2O3能够有效改善MoSi2材料的致密度、硬度及断裂韧性.相对单一MoSi2相,掺入纳米Al2O3体积分数为20%时,致密度、硬度及断裂韧性分别提升到102%、119%、167%;

(2)真空反应热压烧结下,掺入纳米Al2O3体积分数在20%范围内,致使MoSi2复合陶瓷的晶体产生晶格畸变,并且有利于提高其断裂韧性;

(3)随着纳米Al2O3加入量增多,其在MoSi2基材料中的分散性下降,导致MoSi2复合陶瓷物理性能下降.

[1] 黄文江,周颖,李斯,等.典型MoSi2发热元件物相与显微结构分析[J].郑州大学学报(工学版), 2017, 38(6):88-91.

[2] PETROVIC J J, VASUDEVAN A K.Key develo-pments in high temperature structural silicides[J].Materials science & engineering A, 1999, 261(1/2):1-5.

[3] 张来启, 高强, 林均品.MoSi2超高温结构材料的研究进展[J].中国材料进展, 2015, 34(2):126-135.

[4] 孟维,马成良,葛铁柱,等.稳定性锆镁白云石合成材料的制备、结构和性能研究[J].郑州大学学报(工学版), 2016, 37(4):40-43.

[5] 李妤婕,武志红,张聪.保护气氛下反应烧结MoSi2/Al2O3复合陶瓷[J].复合材料学报, 2017, 34(5):1034-1039.

[6] 符文彬,代明江,韦春贝,等.SiC/MoSi2高温抗氧化涂层的制备及性能探究[J].稀有金属材料与工程, 2016, 45(10):2543-2548.

[7] AIKIN J R R M.Strengthening of discontinuously reinforced MoSi2 composites at high temperature[J].Materials science & engineering A, 1992, 155(S1/S2):121-133.

[8] 徐金富,费有静,张学彬,等.纳米ZrO2颗粒增强MoSi2基复合材料的显微组织和力学性能[J].金属热处理, 2007, 32(6):33-36.

[9] KO I Y, KANG H S, DOH J M, et al.Properties and densification of nanocrystalline MoSi2-Si3N4, comp-osite from mechanically alloyed powders by pulsed current-activated sintering[J].Journal of alloys & compounds, 2010, 502(1):L10-L13.

[10] ZHANG H, WU H, GU S.Preparation and properties of MoSi2 based composites reinforced by carbon nanotubes[J].Ceramics international, 2013, 39(7):7401-7405.

[11] NEWMAN A, SAMPATH S, HERMAN H.Processing and properties of MoSi2-SiC and MoSi2-Al2O3[J].Materials science & engineering A, 1999, 261(1/2):252-260.

[12] 张厚安.二硅化钼及其复合材料的制备与性能[M].北京:国防工业出版社, 2007.

[13] 王建栋.MoSi2/Al2O3复合材料燃烧合成与组织性能研究[D].北京:中国矿业大学, 2014.

[14] ANSTIS G R, CHANTIKUL P, LAWN B R, et al.A critical evaluation of indentation techniques for measuring fracture toughness I: direct crack measurements[J].Journal of the american ceramic society, 2010, 64(9):533-538.

[15] HUANG Z, ZHOU W, TANG X, et al.Effects of milling methods on the dielectric and the mechanical properties of hot-pressed sintered MoSi2/Al2O3 composites[J].Journal of alloys & compounds, 2011, 509(5):1920-1923.

[16] 李文旭,宋英.陶瓷添加剂[M].北京:化学工业出版社, 2011.

[17] ZHANG G J, YUE X M, WATANABE T.Synthesis of Mo(Si,Al)2 alloy by reactive hot pressing at low temperatures for a short time[J].Journal of materials science, 1999, 34(3):593-597.