0 引言

随着环境问题的不断恶化,不利环境因素如氯离子侵蚀(除冰盐导致)、碳化、冻融循环等对桥梁结构侵蚀日趋严重,进而引起结构疲劳寿命缩短,从而降低桥梁结构的服役寿命.鉴于此,针对混凝土结构耐久性的研究相继得以开展,早期研究主要针对混凝土材料本身耐久性展开[1-3],基于对混凝土材料耐久性的研究,学者们开始尝试从设计角度出发来改善混凝土结构的耐久性,此阶段研究成果主要集中在混凝土结构的耐久性设计及评价方面[4-6].在对混凝土结构耐久性设计方法及评估方法研究中发现,在混凝土材料中添加适当的纤维有助于提高混凝土结构的耐久性,相关的研究陆续开展[7-8].近年来,基于细观尺度的桥梁混凝土结构耐久性研究也相续开展[9].在碳化侵蚀混凝土结构研究方面,蒋金洋等[10]从材料层次分析了疲劳荷载与碳化作用对混凝土的耦合效应,建立了疲劳载荷与大气环境复合作用下的混凝土碳化寿命预测模型.赵庆新等[11]研究了应力损伤后混凝土的抗碳化性能,指出应力损伤对混凝土碳化寿命影响较大.陆慧琳[12]分析了碳化腐蚀作用下对桥梁承载力退化的影响,对桥梁混凝土碳化作用设计基准期内的承载力进行了预测.Neves等[13]结合快速碳化试验,提出了一种半概率的碳化作用下混凝土结构寿命设计理论.

关于碳化腐蚀钢筋混凝土结构的研究,早期主要是针对混凝土标准试块在碳化腐蚀作用下的材料力学性能展开,后期逐步过渡到碳化侵蚀对构件力学指标的影响,鉴于快速碳化试验设备尺寸所限,针对大尺寸预应力板梁构件开展的碳化耐久性研究还相当有限.笔者基于相似性原理,结合实际桥梁结构参数,研究碳化侵蚀作用下耐久性损伤程度对预应力板梁结构疲劳特性的影响,建立碳化侵蚀作用下预应力板梁耐久性指标与结构疲劳特性间的相关关系.

1 试验设计

1.1 模型板设计与制作

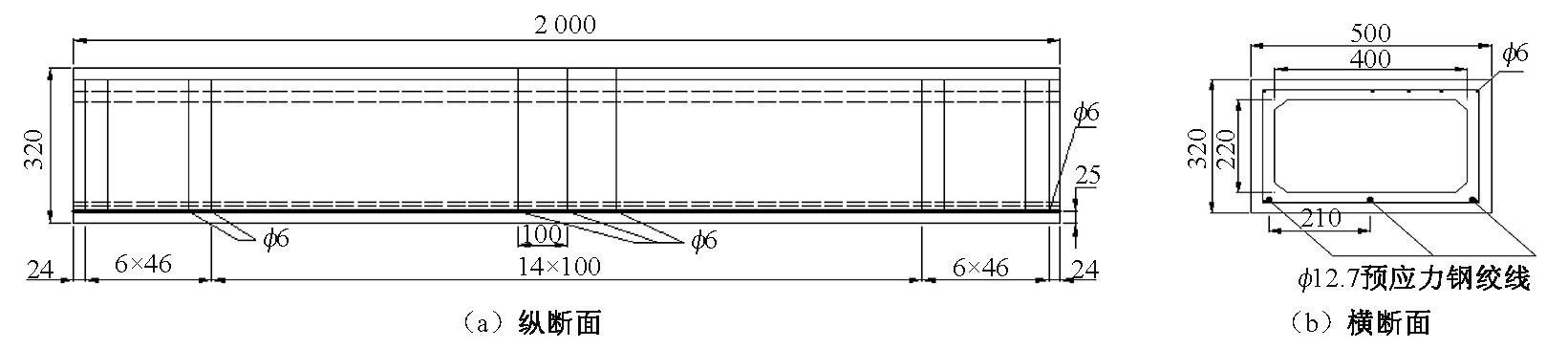

基于相似性原理,根据工程中常用20 m公路预应力空心板桥梁结构参数, 设计并制作2 m长预应力空心板梁模型.混凝土强度等级为C50,采用先张法施工工艺,纵向预应力钢筋3束1 860级钢绞线,直径12.7 mm,截面面积98.7 mm2, 预应力筋张拉力为1 395 MPa,试验板横、纵断面及布筋图如图1.

1.2 碳化侵蚀耐久性试验

鉴于本次碳化试验构件尺寸长2 m,无法在现有快速碳化箱开展此次耐久性试验.根据《普通混凝土长期性能和耐久性试验方法标准》关于快速碳化试验的相关要求,结合本次试验具体情况, 笔者提出并设计了一种快速碳化试验设备以开展本次耐久性试验,设计方案已获得专利授权[14].

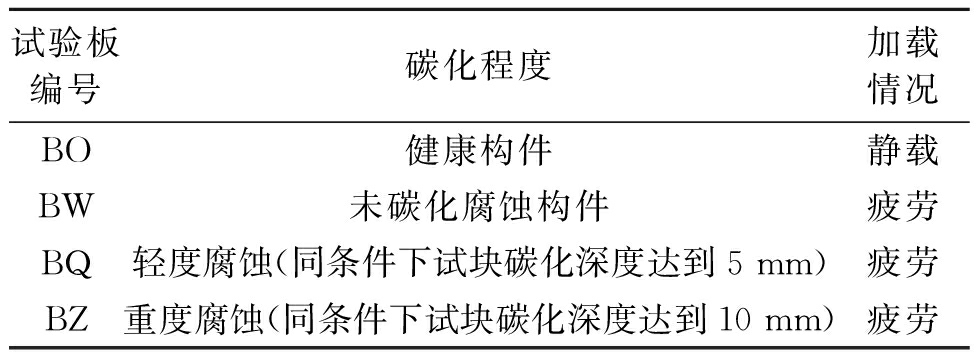

预应力混凝土空心板碳化腐蚀试验设计及后期加载情况如表1所示.

图1 试验板横、纵断面及布筋图

Fig.1 Cross section, longitudinal section and bar arrangement drawing of test plate

表1 构件碳化腐蚀设计及后期加载情况

Tab.1 Carbonation corrosion design and loading of test component

试验板编号碳化程度加载情况BO健康构件静载BW未碳化腐蚀构件疲劳BQ轻度腐蚀(同条件下试块碳化深度达到5mm)疲劳BZ重度腐蚀(同条件下试块碳化深度达到10mm)疲劳

注:表1中每组试验板为两个构件,如BQ包括BQ-1和BQ-2两个构件,取两个构件的平均值作为该组试验构件的试验值.

1.3 碳化侵蚀标准试块力学性能试验

笔者通过酚酞测试方法对碳化侵蚀一定周期的标准试块进行碳化深度测量以确定板梁构件碳化侵蚀程度进而确定碳化试验周期.通过压力机结合百分表对未碳化试件、轻度碳化试件、重度碳化试件抗压强度及弹性模量进行测试以研究碳化侵蚀对混凝土力学性能的影响.

1.4 预应力空心板梁静载破坏试验

预应力空心板梁静载试验主要用于确定板梁极限承载能力、破坏形态及变形特点等,进而基于静载破坏试验结果确定疲劳试验加载应力幅及加载荷载.静载试验通过微机控制电液伺服压弯试验机进行.

1.5 碳化侵蚀预应力板梁疲劳特性试验

1.5.1 疲劳试验加载方案

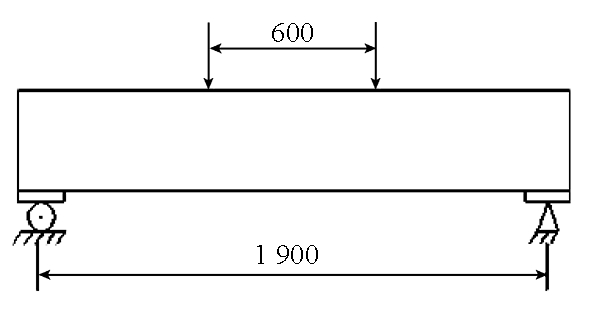

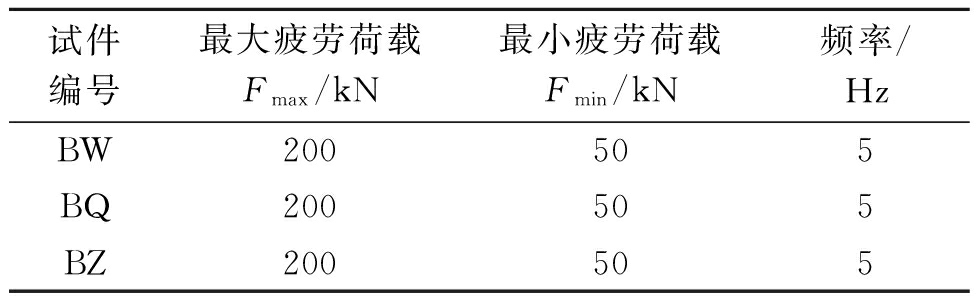

利用疲劳试验机(MTS)采用三分点加载方法对不同碳化程度预应力空心板梁开展疲劳试验,加载方式如图2所示.基于静载试验结果,确定疲劳加载应力幅为0.8,疲劳试验加载方案如表2所示.

图2 疲劳加载

Fig.2 Fatigue loading diagram

表2 疲劳试验方案

Tab.2 Fatigue test scheme

试件编号最大疲劳荷载Fmax/kN最小疲劳荷载Fmin/kN频率/HzBW200505BQ200505BZ200505

1.5.2 疲劳试验测量内容及仪表布置

(1)应变及位移测量.疲劳试验开始前及每50万次疲劳循环后,进行一次静载试验,记录每级荷载作用下的应变与挠度,研究试验梁静力参数随疲劳加载次数增加的衰减规律.重点观测1/2 L截面处应变及位移,应变计在1/2 L截面沿梁高均匀布置,位移计在1/2 L、1/4 L处及梁端各布置两个位移传感器.

(2)动态应变位移以及动态位移.疲劳试验开始前及每经过50万次疲劳荷载后,测量一次动位移与动态应变.动位移计及应变计布置同静态,采用采集系统采集.

(3)基频与阻尼.疲劳试验开始前及每经过50万次疲劳试验后,停机进行基频与阻尼测试,研究疲劳加载次数对试验梁板基频及阻尼的影响.在试验梁端部布置3个拾振器,沿梁纵轴方向每隔500 mm布置1个拾振器.

(4)裂缝开展情况以及宽度.基于静载试验结果,确定裂缝观测控制点为试验板支座剪切裂缝、试验板顶板压碎裂缝以及试验板腹板竖向裂缝.一旦裂缝宽度达到0.2 mm,判定试验板已经疲劳损坏,停止疲劳试验.

2 试验分析

2.1 碳化侵蚀标准构件力学试验分析

测试结果如表3、表4所示.

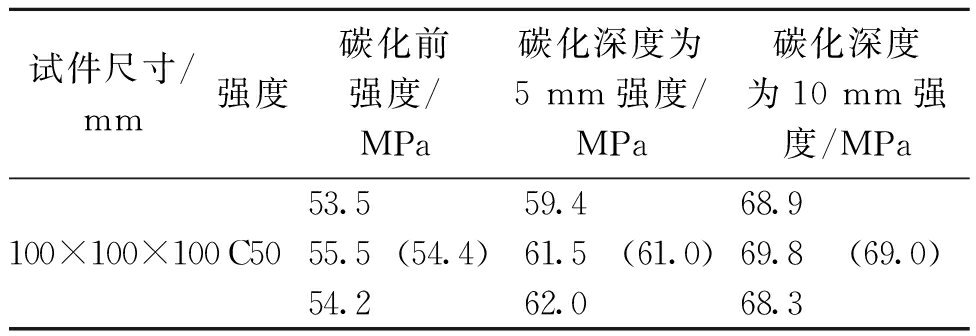

表3 碳化侵蚀标准构件轴心抗压强度

Tab.3 Compressive strength of carbonation erosion standard specimen

试件尺寸/mm强度碳化前强度/MPa碳化深度为5mm强度/MPa碳化深度为10mm强度/MPa53.559.468.9100×100×100C5055.5(54.4)61.5(61.0)69.8(69.0)54.262.068.3

注:括号内的数为前1列数3个数值的平均值.

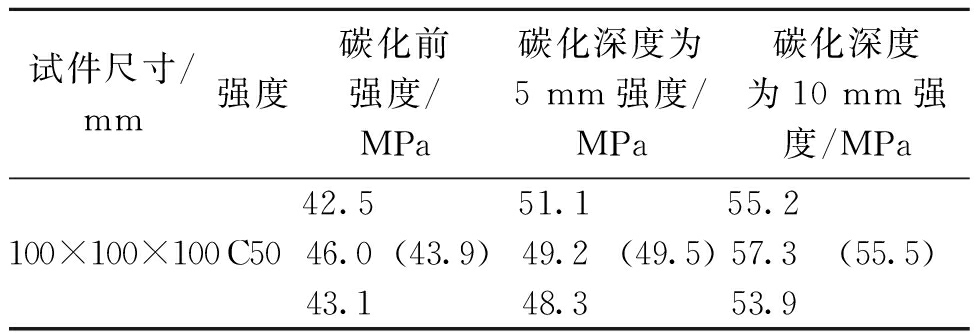

表4 碳化侵蚀标准构件弹性模量

Tab.4 Elasticity modulus of carbonation erosion standard specimen

试件尺寸/mm强度碳化前强度/MPa碳化深度为5mm强度/MPa碳化深度为10mm强度/MPa42.551.155.2100×100×100C5046.0(43.9)49.2(49.5)57.3(55.5)43.148.353.9

注:括号内的数为前1列数3个数值的平均值.

表3显示,随着碳化侵蚀程度的增加,标准试块抗压强度呈逐渐增加的趋势.表4表明,试块弹性模量随碳化侵蚀程度的增加呈逐渐增加的趋势.究其原因,混凝土试块经过碳化腐蚀后,由于其内部的空隙被密实的钙化物填充,其抗压强度和弹性模量较碳化前有所增加,且随着碳化程度的增加,其抗压强度和弹性模量呈正比增加.

2.2 预应力空心板梁静载破坏试验

2.2.1 静载试验破坏形态分析

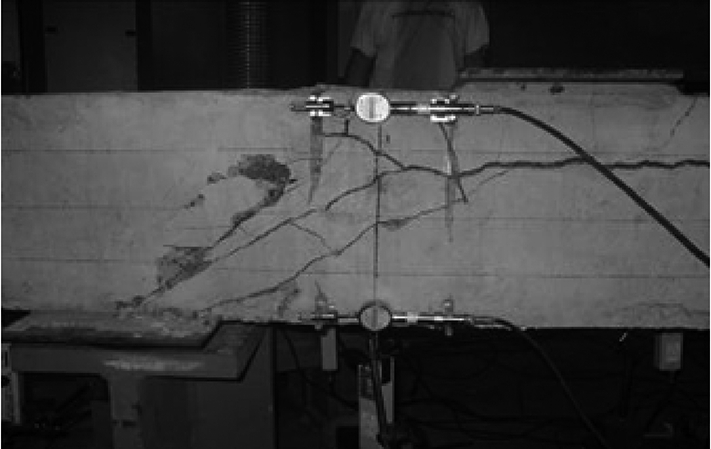

试验空心板梁在加载到165 kN时,出现第一条裂缝,主要破坏位置出现在预应力混凝土试验空心板支座处.裂缝类型主要是出现于支座处斜向上45°方向处剪切裂缝.随着荷载的逐步增加,预应力试验板逐渐出现横向贯通裂缝、竖向贯通裂缝、梁端斜向贯通裂缝甚至顶板开裂等现象.在加载到24.5 t时,预应力试验空心板达到极限承载力破坏状态,此时最大裂缝宽度为1.675 mm.加载过程中最大裂缝宽度值如表5所示,试验板最终破坏形态如图3所示.

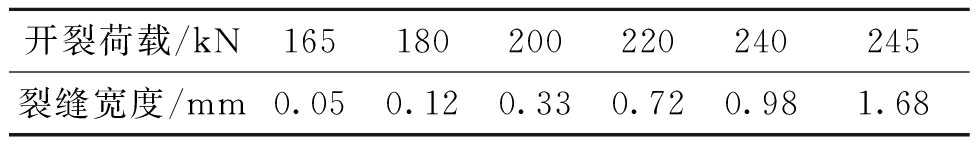

表5 加载试验梁裂缝开展

Tab.5 Crack development of test beam

开裂荷载/kN165180200220240245裂缝宽度/mm0.050.120.330.720.981.68

图3 试验板静载试验最终破坏形态

Fig.3 Static load test final failure mode of test plate

2.2.2 静载试验受力及变形分析

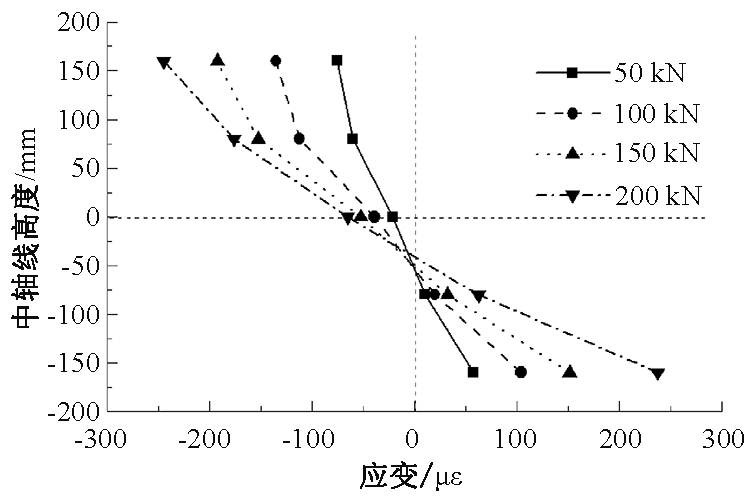

(1)应变分析.静载破坏试验混凝土应变沿梁高度的变化情况如图4所示.试验期间,以中性轴为分界线,拉应变以及压应变均随加载等级的增大而升高.试验后期,随着荷载的增加,混凝土的应变增加速度加快;当荷载超过200 kN时,由于裂缝宽度过大导致应变计测试数据失效.从试验前期数据可以发现,混凝土应变沿梁截面高度的应变基本呈线性分布,随着荷载的增大,受压区高度不断减小,中和轴不断上升,预应力混凝土空心板受力基本符合平截面假定.

图4 混凝土沿截面高度应变

Fig.4 Concrete strain along the cross section

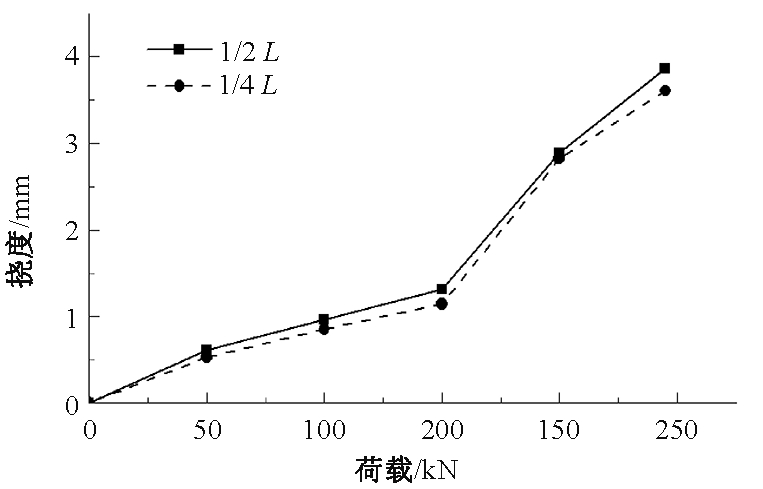

(2)挠度分析.静力加载时试验板1/4 L与1/2 L处挠度与荷载关系曲线如图5所示.在试验板出现裂缝之前,1/4 L与1/2 L处挠度随荷载增大呈平稳增加趋势,但1/4 L与1/2 L处挠度差逐步增大,符合预应力试验板在三分点加载时的挠度变化趋势.随着加载等级的逐渐增加,试验板逐渐出现裂缝,下挠速度呈增大趋势.当试验板裂缝大规模出现时,由于预应力钢筋逐渐参与受力,试验板挠度变化开始逐渐放缓,该趋势通过试验板荷载-挠度曲线可以清晰显示.

图5 静载试验荷载-挠度曲线

Fig.5 Load-deformation curves of static load test

2.3 疲劳试验分析

2.3.1 碳化腐蚀试验板疲劳破坏形态

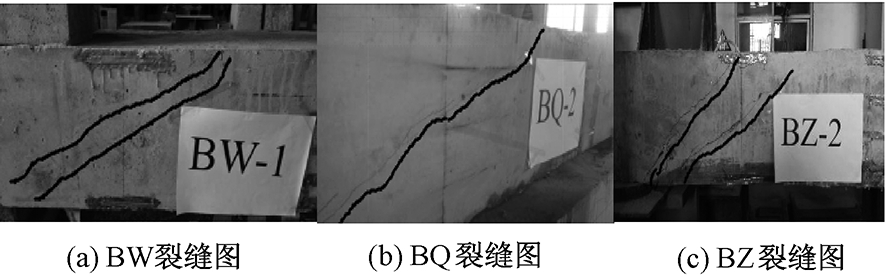

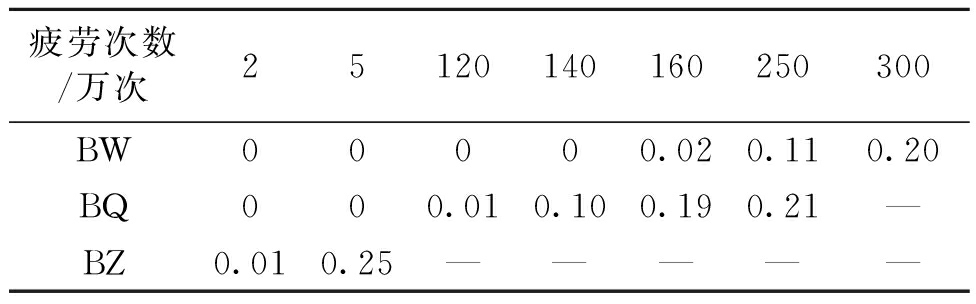

不同程度碳化腐蚀试验板梁在受到疲劳荷载时均在相同位置处出现第一条裂缝,且裂缝开展趋势相似,最大宽度裂缝均为试验板支座处的剪切裂缝.裂缝扩展如图6所示.表6为不同碳化侵蚀试验板最大裂缝宽度与疲劳加载次数的关系.从表6可以看出,碳化腐蚀后,随疲劳加载次数的增加试验板较早出现裂缝,且裂缝开展速度明显大于健康构件,侵蚀试验板疲劳寿命下降明显,尤其是受到重度碳化腐蚀的试验板,疲劳寿命只有5万次.碳化腐蚀程度越严重,裂缝出现需要的疲劳次数越少;裂缝出现后,相同疲劳次数下,随着碳化腐蚀程度增大,裂缝宽度越大.随着碳化程度的加深,裂缝从出现到破坏所需的疲劳次数逐渐递减,未经过碳化腐蚀的试验板从裂缝出现到破坏用了近140万次疲劳,受到轻度腐蚀的试验板从裂缝出现到破坏用了不到130万次疲劳,而经过重度碳化腐蚀的试验板,从裂缝出现到破坏仅仅用了3万次疲劳.综上,随着碳化深度的加深,预应力试验板无论在裂缝出现时间还是在裂缝发展速度上均要大于未受到碳化处理的试验板,尤其是重度碳化试验板.

2.3.2 碳化侵蚀试验板静力应变与挠度变化分析

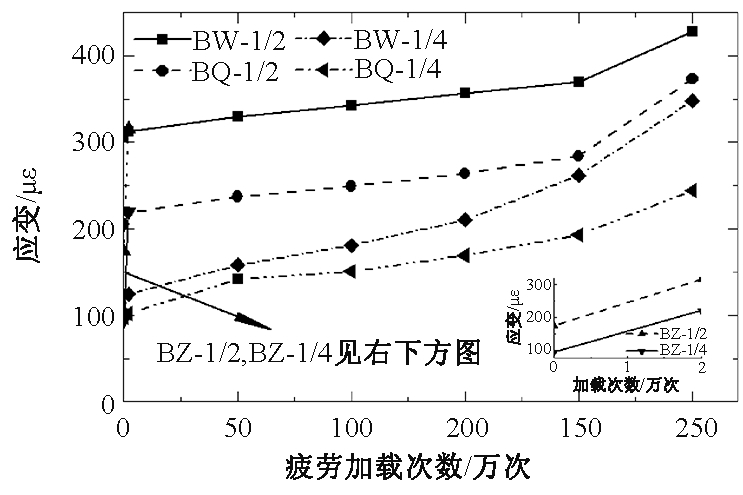

(1)应变分析.图7为试验板1/2 L与1/4 L处拉应变随疲劳记载次数变化图,如图7所示,预应力试验板1/2 L与1/4 L处拉应变随疲劳加载次数的增加呈逐渐增加的趋势.相同疲劳次数下,碳化侵蚀试验板的应变均小于健康试验板.在200万次疲劳以前,随疲劳加载次数增加,健康试验板与轻度碳化腐蚀试验板1/2 L处拉应变的增加较为平稳,基本上呈现线性增加的趋势.试验板疲劳次数达到200万次后,两组试验板间的应变差由原来的100 με逐渐减少为50 με左右.当试验板梁疲劳次数达到250万次时,两组试验板之间应变差最小.重度碳化试验板应变随疲劳次数增加应变增加速率较快,从开始到破坏近5万次的疲劳过程中,其应变增加了100 με.

图6 疲劳试验板裂缝扩展

Fig.6 Development of crack under fatigue test

表6 疲劳荷载用下试验板裂缝开展

Tab.6 Crack development of plate under fatigue test mm

疲劳次数/万次25120140160250300BW00000.020.110.20BQ000.010.100.190.21—BZ0.010.25—————

图7 疲劳加载试验板静力应变

Fig.7 Development of static strain under fatigue test

图8 疲劳加载试验板挠度

Fig.8 Development of static deflection under fatigue test

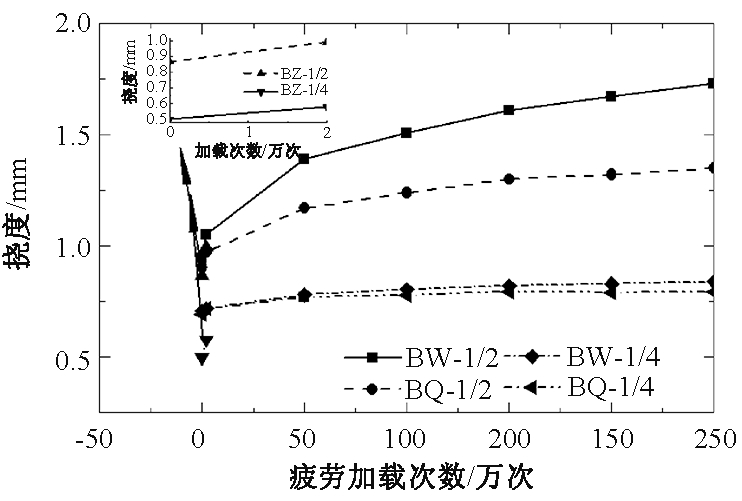

(2)挠度分析.图8为试验板1/2 L与1/4 L处挠度随疲劳加载次数的变化关系.图8显示,随疲劳次数增加,试验板1/2 L与1/4 L处挠度均呈缓慢增加的趋势,在相同疲劳次数下,随碳化腐蚀程度的增加,试验板的挠度呈现逐渐减小的趋势.轻度碳化腐蚀试验板与健康试验板相比,两者间挠度差距随着疲劳次数的增加逐渐增大,且轻度碳化的试验板在相同疲劳次数下的挠度要小于健康试验板.而重度碳化的试验板,从疲劳开始到疲劳破坏的5万次疲劳过程中,挠度仅仅增加了0.126 mm,由此可见,重度碳化腐蚀的试验板容易产生脆性破坏,抗疲劳性较差.

2.3.3 碳化侵蚀试验板动态应变与挠度变化分析

(1)疲劳加载作用下试验板动态应变.试验板动态应变随疲劳加载过程呈现正弦曲线变化,与实际加载方式相吻合.通过对数据进行分析,将经过不同处理后的试验板应力数据进行整合可以发现:随着碳化深度的增加,相同疲劳次数下的动态应变逐渐变小.

(2)疲劳加载作用下试验板跨中动态位移.正弦荷载作用下,试验板的跨中动态位移呈现正弦曲线变化,随着疲劳次数的增加,相同加载情况下,试验板的跨中动态位移不断增大.但是随着碳化深度的加深,相同疲劳次数下的试验板的动态位移逐渐变小.受到碳化侵蚀的试验板的动态位移明显小于未受到碳化侵蚀的试验板的动态位移.

2.3.4 碳化侵蚀预应力试验板自振频率与阻尼

疲劳试验开始前,腐蚀试验板较健康试验板自振频率略有增加,究其原因可能是因为试验板经过碳化侵蚀后,混凝土中的毛细孔道被碳化反应后的反应物所填充,混凝土整体性提高,导致刚度有所增加,随着疲劳试验的进行,试验板出现细微裂缝,试验板的刚度下降.轻度腐蚀试验板的自振频率在疲劳过程中要大于健康试验板,重度腐蚀试验板,虽然自振频率略有增加,但是由于在疲劳过程中裂缝出现较早,因此刚度下降较快.在疲劳试验过程中,由于混凝土细微裂缝不断出现,裂缝之间相互摩擦,导致阻尼上升,因此相对其它试验构件,重度碳化试验板阻尼上升速率最快,一定程度上说明其抗疲劳性较差.

2.3.5 碳化侵蚀对预应力混凝土空心板疲劳挠度影响

由于重度碳化腐蚀的试验板疲劳次数较少,因此只分析轻度碳化试验板与健康试验板挠度与疲劳荷载相关关系.每经过50万次疲劳加载后测量试验板在静载试验下1/2 L以及1/4 L处挠度值.挠度为f,挠度增加量为f′,由于1/2 L以及1/4 L处挠度与挠度增加量之间关系为f=ξf′,根据1/2 L处挠度与荷载加载次数之间的关系可以求得挠度增量与荷载加载次数之间的关系.

BW号试验板1/4处挠度增加系数公式:

κ=0.099 6lg N-0.454 1;

(1)

BW号试验板1/2处挠度增加系数公式:

κ=0.413 4lg N-1.851 7;

(2)

BQ-1号试验板1/4处挠度增加系数公式:

κ=0.063 6lg N-0.259 4;

(3)

BQ-1号试验板1/2处挠度增加系数公式:

κ=0.244 7lg N-1.081 7,

(4)

式中:κ为挠度增加系数; N为疲劳次数,万次.

根据理论分析得到碳化侵蚀后试验板在受到荷载作用下的挠度变化系数小于健康试验板,一定程度上表明碳化侵蚀后,试验板更容易发生脆性破坏,导致其疲劳寿命急剧降低.

3 结论

(1)碳化侵蚀后混凝土抗压强度及弹性模量均有所增加,相对健康构件,重度碳化试件轴心抗压强度与弹性模量分别增加了26.8%和26.4%.

(2)静力特性方面:同一疲劳加载次数下,碳化腐蚀试验板挠度小于健康构件挠度,随疲劳加载次数增加,两者间差距呈逐渐增加的趋势.

(3)动力特性:随着碳化程度的增加,试验板动态应变、位移均呈现反增长趋势;且随碳化腐蚀程度的增加,试验板自振频率增加,阻尼下降.

(4)疲劳特性:健康构件疲劳160万次开始出现裂缝,从裂缝出现到破坏经受了140余万次疲劳;轻度腐蚀的试验板在疲劳加载120万次时开始出现裂缝,从裂缝出现到破坏经历了近130万次疲劳;而经过重度碳化腐蚀的试验板,加载2万次时开始出现裂缝,从裂缝出现到破坏仅仅用了3万次疲劳.

(5)通过对不同碳化条件下试验板挠度变化进行了统计分析,建立了不同碳化条件下挠度增长率与疲劳次数之间的数理模型.

参考文献:

[1] 马建, 孙守增, 杨琦,等.中国桥梁工程学术研究综述2014[J].中国公路学报,2014,27(5):1-96.

[2] 郑元勋,杨培冰,康海贵. 冻融环境下混凝土结构耐久性研究综述[J]. 郑 州 大 学 学 报 (工 学 版),2016,37(5):27-32.

[3] 赵卓, 张敏, 曾力. 受氯离子侵蚀钢筋混凝土结构的耐久性检测诊断[J]. 郑 州 大 学 学 报 (工 学 版),2006,27(3):30-33.

[4] 金伟良,吕清芳,赵羽习,等.混凝土结构耐久性设计方法与寿命预测研究进展[J].建筑结构学报,2007,28(1):7-13.

[5] BERGER J,BRUSCHETINI-AMBRO S,KOLLEGGER J. An innovative design concept for improving the durability of concrete bridges [J].Structural concrete, 2011,12(3): 155-163.

[6] NGANGA G,ALEXANDER M, BEUSHAUSEN H. Practical implementation of the durability index performance-based design approach[J].Construction and building materials,2013,45(2):251-261.

[7] ZHENG Y, YU G Y, PAN Y F. Investigation of ultimate strengths of concrete bridge deck slabs reinforced with GFRP bars [J]. Construction and building materials, 2012, 28(1): 482-492.

[8] 彭建新,张建仁.考虑全寿命性能和成本的碳化腐蚀下RC梁桥耐久性参数确定方法[J].土木工程学报,2013,46(1):69-75.

[9] 陈艾荣,潘子超,马如进,等. 基于细观尺度的桥梁混凝土结构耐久性研究新进展[J]. 中国公路学报,2016,29(11):42-48.

[10] 蒋金洋,孙伟,金祖权,等. 疲劳载荷与碳化耦合作用下结构混凝土寿命预测[J]. 建筑材料学报,2010, 13(3):30-35.

[11] 赵庆新,许宏景,闫国亮.应力损伤对混凝土抗碳化性能的影响[J]. 建筑材料学报,2013,16(3):503-507.

[12] 陆慧琳. 预应力混凝土梁桥承载力退化研究[D].郑州:郑州大学土木工程学院,2014.

[13] NEVES R, BRANCO F A, BRITO J D. A method for the use of accelerated carbonation tests in durability design [J].Construction and building materials,2012, 36:585-561.

[14] 郑元勋,杨培冰,蔡迎春,等.便于搬运试样的大尺寸碳化池:ZL201610078369.3[P]. 2016-04-20.