0 引言

喷丸硬化是一种常用的机械表面处理方法,广泛应用于汽车和航空航天领域,以提高长期服役于高应力工况下金属零件的抗疲劳性能,如飞机引擎压气机叶片、汽车传动系统零件等的抗疲劳性能[1-3].在喷丸过程中,无数钢丸连续且高速喷射,锤打到零件表面,从而在表面产生残余压应力层.每当一颗钢丸撞击金属零件表面上时,都会形成一个凹陷,改变材料表面形貌.在喷丸技术的研究过程中,研究人员对使用的各种表面变形技术和表面变形材料的表面粗糙度的演变的研究越发感兴趣,例如喷丸硬化、球抛光、激光冲击喷丸[4-6]和超声波喷丸硬化[7-9],进行了特定变形过程加工参数对材料表面粗糙度影响的研究,例如Mordyuk等[10]评估了超声喷丸硬化的持续时间对材料粗糙度的影响.

表面测量学是当今制造业一个非常重要的领域,对于高精密仪器的零部件,其表面测量就显得尤为重要.二维平均粗糙度是描述粗糙度时最常使用的参数.然而,这一参数无法全面地表征复杂表面轮廓的所有特征,因此,对三维粗糙度评定参数的研究就成了必然,并且已成为当今粗糙度研究领域中的一个重要方向.同样地,表面形貌从传统的二维表征转变为三维综合表征,研究人员针对各种特定的表面应用,提出了许多三维粗糙度参数,形成了所谓的“参数爆炸”的局面[11-12],这妨碍了表面形貌评价工作的开展.因此,需要选择最合适的表面粗糙度参数来表征已经表面变形的材料的表面性状.

本研究采用多尺度分析的方法,搜索最佳的表面粗糙度参数和最佳评价尺度.多尺度分析方法可以更好地反映材料的表面性能,并找到最佳评价尺度,同时有助于寻找喷丸表面最佳粗糙度表征参数与材料硬度之间的关系.

1 材料和方法

1.1 材料和加工参数

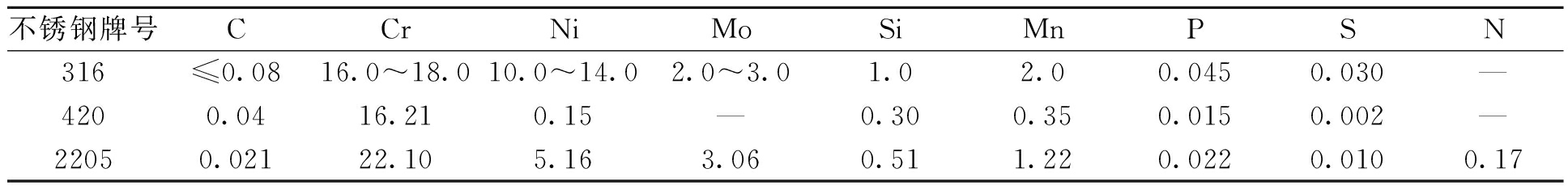

实验使用的材料为316、2205、420不锈钢,样品规格为25 mm×10 mm×10 mm.其化学成分(以质量分数计)如表1所示.

首先将所有样品研磨、抛光以获得镜面效果,然后使用转台式喷丸机对试样进行喷丸处理.喷丸工艺参数如下:压力0.15 MPa,流量5 kg/min,丸粒参数CCW23/0.6 mm/670 HV,角度85°,喷丸距离220 mm,覆盖率100%.喷丸强度:316为0.086 mmA;420为0.088 mmA;2205为0.089 mmA.

表1 材料化学成分

Tab.1 Chemical composition of material %

不锈钢牌号CCrNiMoSiMnPSN316≤0.0816.0~18.010.0~14.02.0~3.01.02.00.0450.030—4200.0416.210.15—0.300.350.0150.002—22050.02122.105.163.060.511.220.0220.0100.17

1.2 实验过程

使用三维非接触式光学轮廓仪(NPFLEX,Bruker Nano Inc,USA)测量喷丸表面粗糙度,选择2.5倍目镜,测量工作距离为3.48 mm,使用白光光源,扫描速度为1倍.为获取可靠的测量数据和统计特征,对每个试样的表面形貌进行多次采样,以1.2 mm×0.9 mm的区域作为基本图元,由16个基本图元以20%的重叠度拼接在一起,构成尺寸为 2.2 mm×1.8 mm 的大尺寸拼接测量图像,每个试样均拍摄10张大尺寸拼接测量图像.

使用微米力学测试系统(PB1000,NANOVEA,USA),在室温下对每个未喷丸样品表面分别进行3次压痕测试,得到原材料硬度值.

1.3 结果测量

材料表面的轮廓特征在数学本质上可视为一个非平稳随机过程,其由不同频带的谐波分量构成,具有多尺度特征.表面形貌中的粗糙度、波纹度和形状误差成分主要区别在于其所占的频带不同,利用不同的带通滤波器可以将粗糙度、波纹度和形状误差从表面形貌中分离出来.通过非下采样Contourlet分解变换,表面形貌可被分解成不同尺度、不同方向的子带,各尺度上的子带表示相应频带的表面形貌信息[13].取出的表面形貌的微观几何特征用于各种形貌评定参数的计算,这有效克服了传统评定方法单一性缺陷.

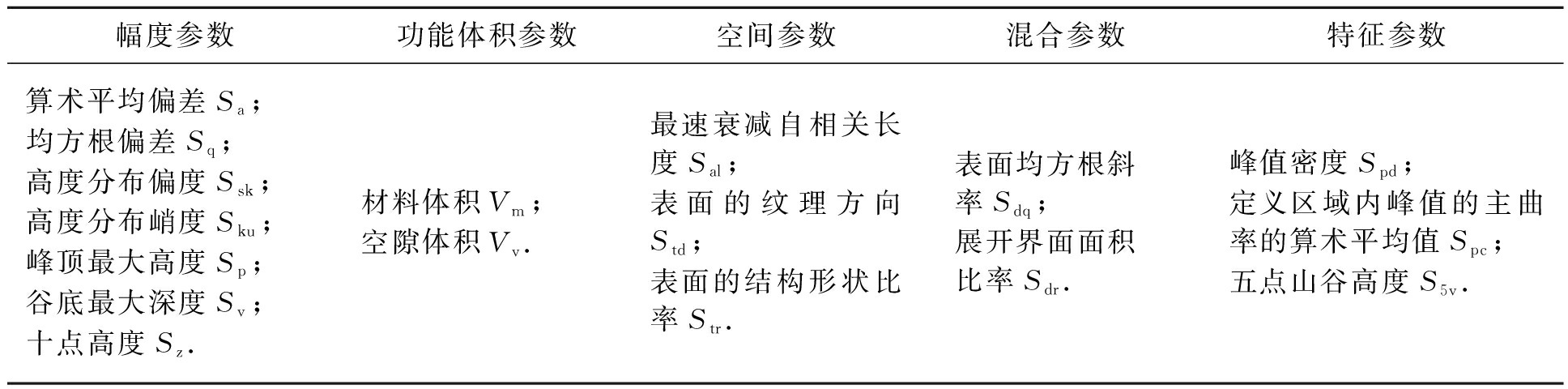

本研究为了描述试样的形貌,使用商用表面分析软件MountainsMap进行分析处理,得到表面形貌图片,从中选择最佳评价尺度,并计算了27个表面粗糙度参数,主要分为:幅度参数[14]、功能体积参数[15]、空间参数[15]、混合参数[14]、特征参数[15],具体如表2所示.

表2 表面形貌参数

Tab.2 Surface roughness parameters

幅度参数功能体积参数空间参数混合参数特征参数算术平均偏差Sa;均方根偏差Sq;高度分布偏度Ssk;高度分布峭度Sku;峰顶最大高度Sp;谷底最大深度Sv;十点高度Sz.材料体积Vm;空隙体积Vv.最速衰减自相关长度Sal;表面的纹理方向Std;表面的结构形状比率Str.表面均方根斜率Sdq;展开界面面积比率Sdr.峰值密度Spd;定义区域内峰值的主曲率的算术平均值Spc;五点山谷高度S5v.

2 结果与讨论

2.1 最优形貌参数的选择

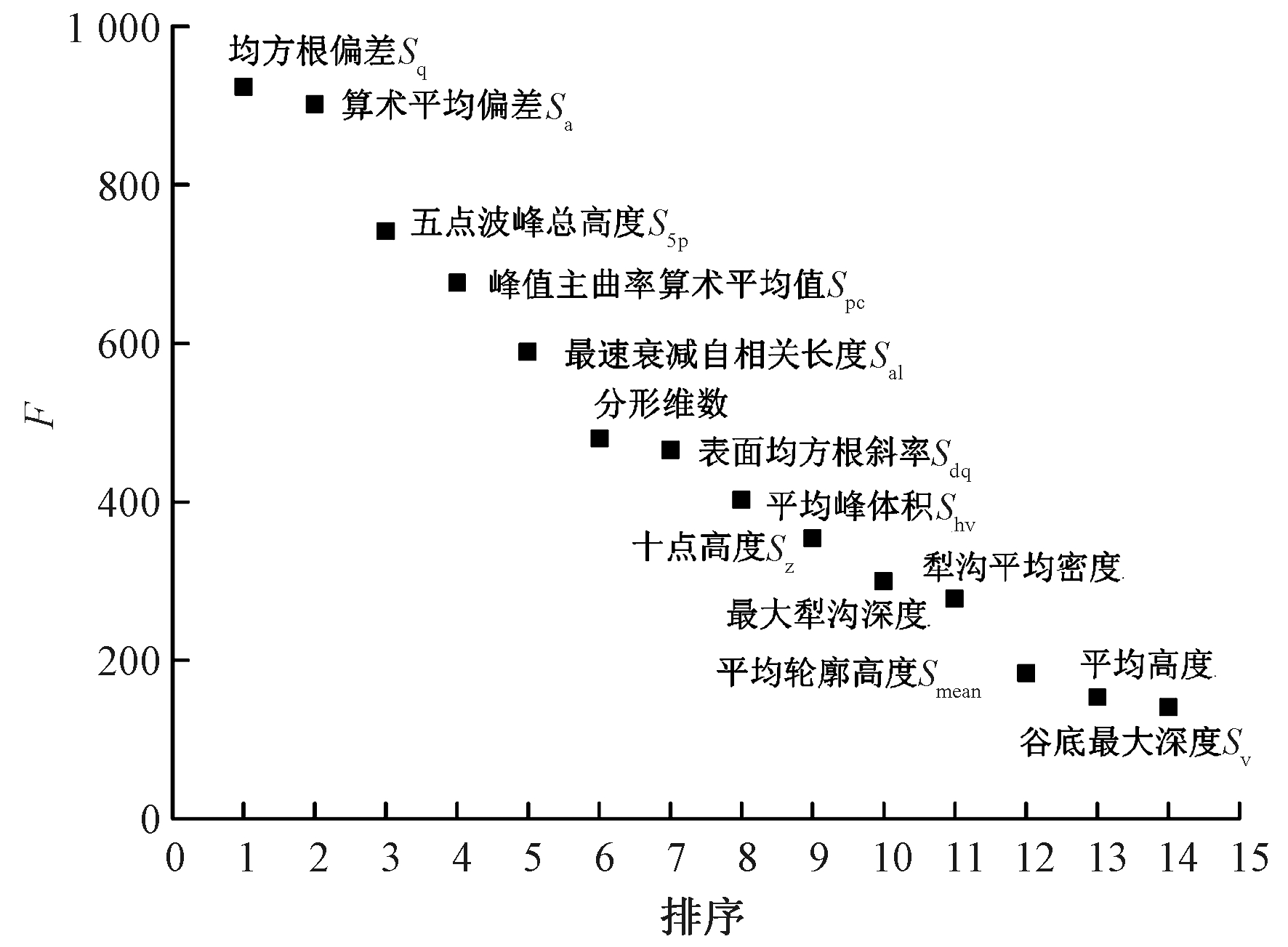

采用方差分析[16]确定描述喷丸表面的最优形貌参数.获得各形貌参数的统计量F值,对得到的F值进行排序,得到如图1所示的统计量的数值对形貌参数的排序.由图中可知排序第一的参数是均方根偏差Sq,表明Sq是表征喷丸表面形貌的最优参数.

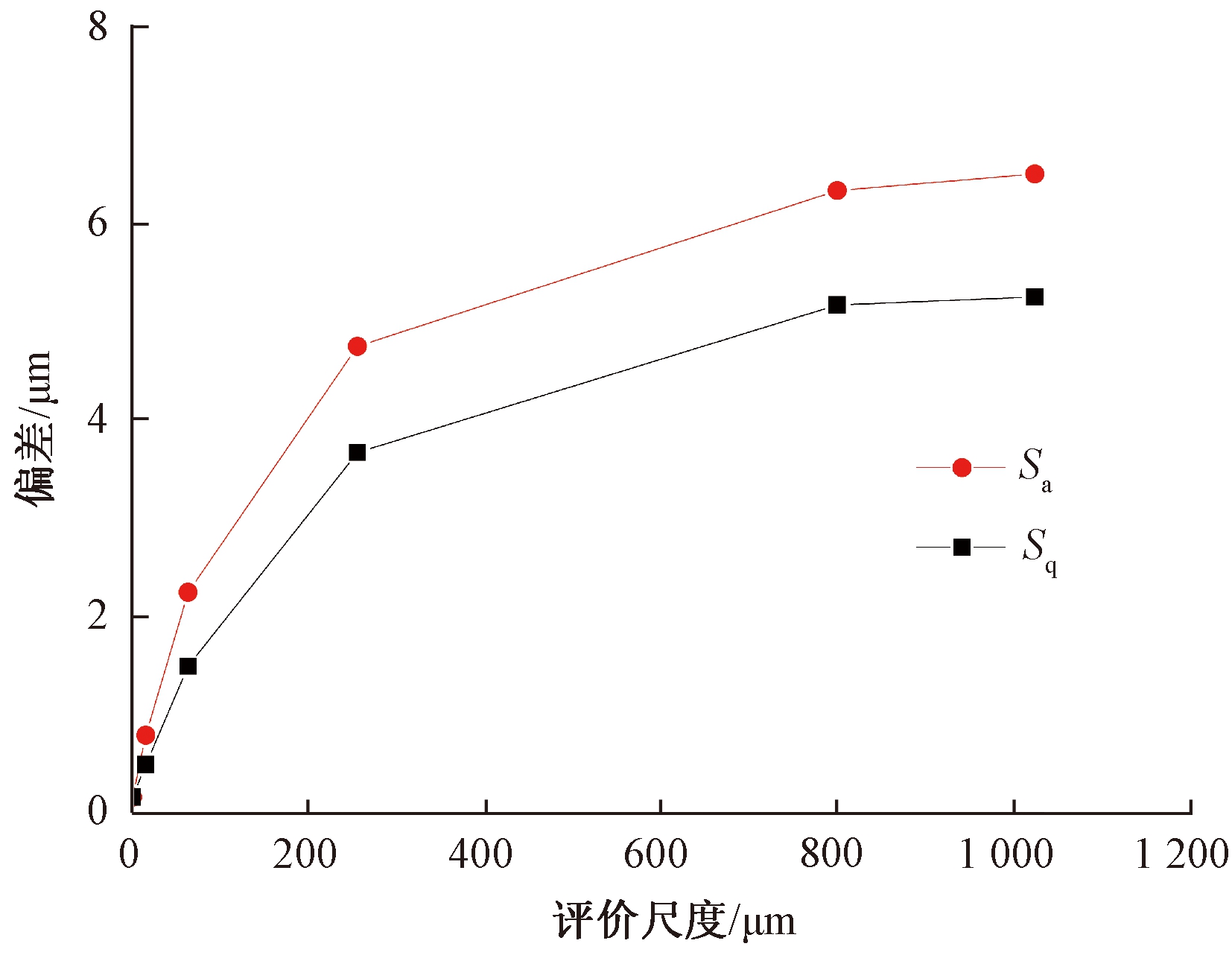

2.2 最佳评价尺度的选择

使用表面分析软件MountainsMap分析处理得到的表面形貌图片,填充非测量点,去除形状并设置界限.在此基础上,选择不同的评价尺度并计算其对应的表面三维粗糙度参数组.选择最基本的两个粗糙度参数Sq(均方根偏差)和Sa(算术平均偏差),研究其与评价尺度之间的关系,结果如图2所示.从图2中可以看出,当评价尺度小于800 μm 时,Sq和Sa的数值随着评价尺度的增大而明显增大,当评价尺度大于800 μm 时,Sq和Sa 趋于稳定,不再有显著变化.故选择800 μm作为最佳评价尺度.

图1 表征喷丸表面的形貌参数的排序

Fig.1 Classification order of the morphological parameters of the shot peening surface

图2 Sa和Sq随评价尺度的变化

Fig.2 Varieties of Sa and Sq with evaluation scales

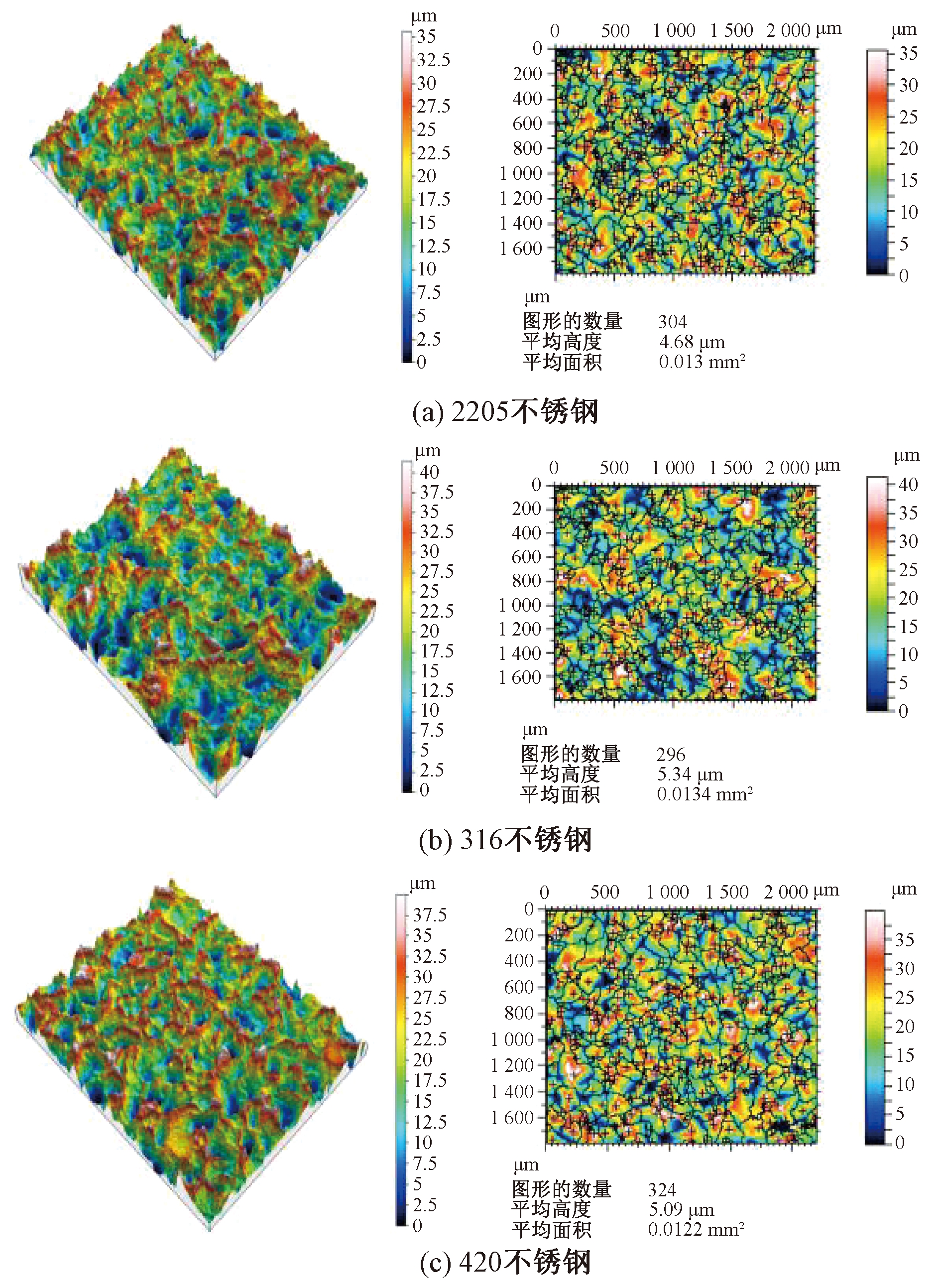

2.3 表面纹理处理

在最佳评价尺度800 μm下生成3D表面图像并对其进行motif分形处理,结果如图3所示.分析表明,喷丸处理后的样品,在同样大小的观测区域内,316的撞击坑明显偏深,平均深度为5.34 μm,其次为420,深度为5.09 μm,2205不锈钢最浅,深度为4.68 μm.

图3 3种试样的3D表面图像和分析

Fig.3 3D images and corresponding graphical analysis of three samples

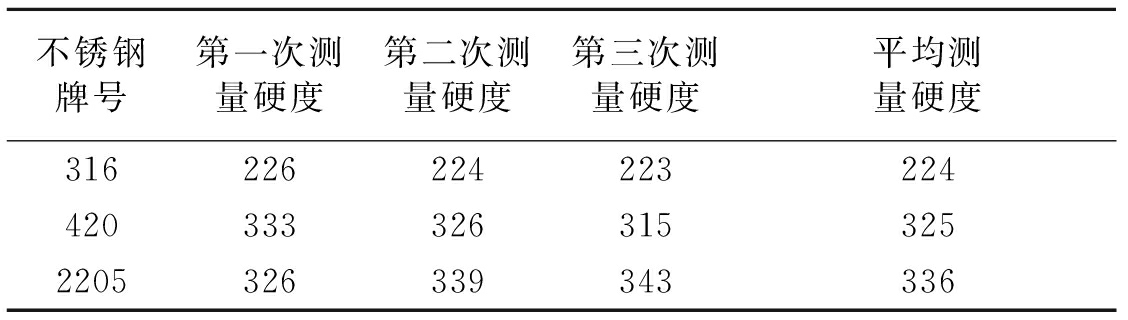

2.4 硬度测量

使用微米力学测试系统(PB1000,NANOVEA,USA),在室温下对每个未喷丸样品表面分别进行3次硬度测量,求其平均值,测量结果如表3所示.因此,316、420、2205不锈钢的原始硬度分别为224、325、336 Hv.

表3 样品材料原始硬度

Tab.3 Hardness of sample material Hv

不锈钢牌号第一次测量硬度第二次测量硬度第三次测量硬度平均测量硬度3162262242232244203333263153252205326339343336

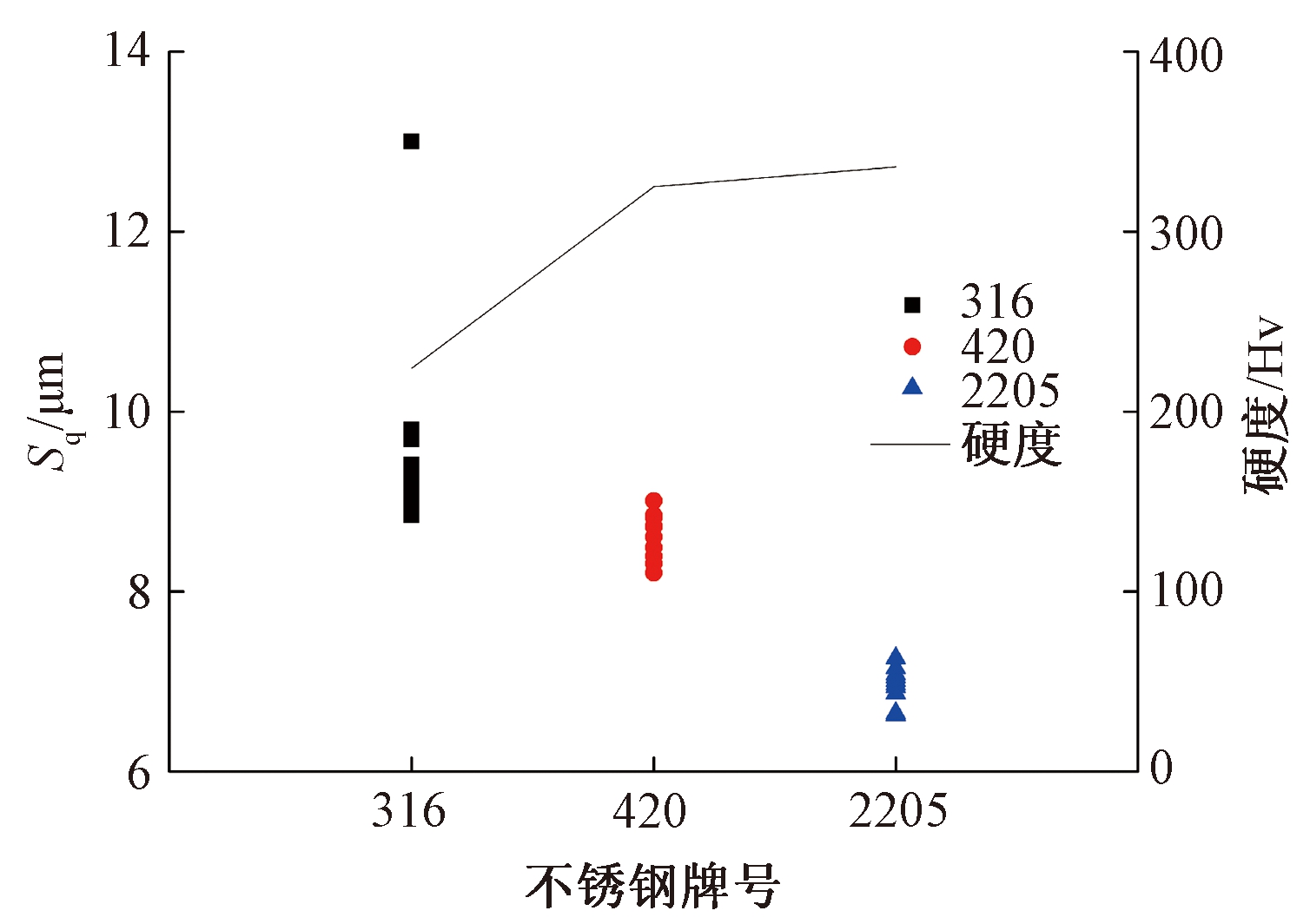

2.5 最优形貌参数Sq与硬度的关系

均方根偏差Sq属于幅度参数.综合分析每个试样拍摄的10张大尺寸拼接图像,提取每张图像中的Sq数值,与样品材料原始硬度结合起来进行分析,分析结果如图4所示,316、420和2205 3种不锈钢的Sq分别为9.70、8.61、6.96 μm.由图4可以看出,Sq与未经处理的原始材料硬度之间存在线性关系,随着材料硬度的增加,Sq会随之减小.

图4 最优形貌参数Sq与硬度之间的关系

Fig.4 The relationship between the optimal morphological parameters Sq and the hardness

3 结论

笔者基于多尺度分析了不同型号不锈钢经喷丸处理后表面的最优形貌表征参数的选择,考虑了6个评价尺度和27个常规的三维粗糙度参数.以不同评价尺度下各粗糙度参数的变化规律和表面形貌图像选取最优评价尺度800 μm,并在最优评价尺度下,采用方差分析确定描述喷丸表面的最优形貌参数.根据统计量F的数值对形貌参数进行排序.排序第一的参数是均方根偏差Sq,表明Sq是表征喷丸表面形貌的最优参数,与广泛使用的算术平均偏差Sa相比,Sq能更好地刻画喷丸表面形貌.同时发现Sq与未经处理的原始材料硬度之间存在反比关系,随着材料硬度的增加Sq会随之减小.

[1] LIU K K, HILL M R. The effects of laser peening and shot peening on fretting fatigue in Ti-6Al-4V coupons [J]. Tribology international, 2009, 42(9): 1250-1262.

[2] GAO Y K, WU X R. Experimental investigation and fatigue life prediction for 7475-T7351 aluminum alloy with and without shot peening-induced residual stresses [J]. Acta material, 2011, 59(9): 3737-3747.

[3] 程远存. W6Mo5Cr4V2钢传动轴强度与疲劳寿命分析[D]. 武汉:武汉理工大学材料科学与工程学院,2010.

[4] MASAKI K, OCHI Y, MATSUMURA T, et al. Effects of laser peening treatment on high cycle fatigue properties of degassing-processed cast aluminum alloy[J]. Materials science engineering A,2007, 468-470: 171-175.

[5] MOSTAFA A M, HAMEED M F, OBAYYA S S. Effect of laser shock peening on the hardness of AL-7075 alloy [J/OL]. Journal of king saud university-science, (2017-01-07)[2018-02-03].https://doi.org/10.1016/j.jksus.2017.07.012.

[6] LU Q F, SU Q, WANG F, et al. Influence of laser shock peening on irradiation defects in austenitic stainless steels [J]. Journal of nuclear materials, 2017, 489:203-210.

[7] LIU G, LU J, LU K. Surface nanocrystallization of 316L stainless steel induced by ultrasonic shot peening[J]. Materials science and engineering A, 2000,286(1):91-95.

[8] PANDEY V, SINGH K J, CHATTOPADHYAY K, et al. Influence of ultrasonic shot peeing on corrosion behavior of 7075 aluminum alloy [J]. Journal of alloys and compounds, 2017, 723:826-840.

[9] ZHU L H, GUAN Y J, WANG Y J, et al. Influence of process parameters of ultrasonic shot peening on surface roughness and hydrophilicity of pure titanium [J]. Surface & coatings technology, 2017, 317:38-53.

[10] MORDYUK B N, PROKOPENKO G I. Ultrasonic impact peening for the surface properties′ management[J].Journal of sound and vibration, 2007, 308:855-866.

[11] 李志强.表面微观形貌的测量及其表征[D].重庆:重庆大学机械工程学院,2006.

[12] 李玉玺.三维表面粗糙度参数表征及其软件系统实现[D]. 洛阳:河南科技大学机电工程学院,2011.

[13] 炊明伟,冯有前,王崴,等.非下采样 Contourlet 变换在表面形貌评定中的应用[J].表面技术,2013,42(1):123-126.

[14] 李惠芬,蒋向前,李柱.三维表面功能评定技术发展综述[J].工具技术,2002,36(2):8-11.

[15] International organization for standardization:ISO standard 25178[S].ISO copyright office: Switzerland, 2012.

[16] 田兵.单因素方差分析的数学模型及其应用[J].阴山学刊,2013,27 (2):24-27.