0 引言

搅拌机作为沥青混合料搅拌设备的核心装置,决定着混合料的生产质量和效率,影响着公路的施工质量和速度.目前,沥青混合料搅拌机的文献主要集中在间歇强制式和连续滚筒式等搅拌方法[1],沥青和矿粉等原材料的投料位置与方式[2],以及搅拌时间和充盈率等生产参数对搅拌质量与效率的影响[3-4],而关于工作装置的研究并不多见.众所周知,搅拌目的是使混合料达到规定的均匀度,其过程的发展速度必然取决于混合料在机内的运动.搅拌叶片作为直接与混合料相互作用的机械单元,直接决定着混合料在搅拌过程中经受的各种强制效果和运动形式.因此,搅拌叶片结构与参数是沥青混合料搅拌机工作装置的主要结构和参数之一.

实际上,由于搅拌过程的动态复杂性,长期以来难以量化,无法准确地进行数学建模和采用机械工程的常用方法来优化,在选定叶片参数时一直采用经验值,缺乏严格的理论依据和试验数据.近年来,离散元法(discrete element method, DEM)因其能够有效表征颗粒材料的力学行为而越来越广泛地应用到沥青混合料研究中.利用DEM方法,混合料更复杂的物理性质如集料形状、级配、空间排列、表面纹理等,都能够非常接近实际地进行表述,在分析混合料力学性能以及变形和破坏机制等方面都取得了一定成果[5-6].对于机械与混合料的相互作用研究,基于DEM的压实过程、筛分过程和烘干过程也都吸引了大量研究人员[7-9].而关于强制搅拌过程的研究,目前主要针对粒状的固体材料,采用DEM方法开展了搅拌方式、搅拌速度、搅拌时间等参数对搅拌均匀性的影响,对机器设计和性能优化起到了指导作用[10-12].沥青混合料作为一种颗粒性的黏弹材料[13],材料间的黏聚力和内摩擦力是搅拌阻力的主要来源,使混合料各组分均匀分散的搅拌过程变得十分困难.虽然搅拌时材料的结构与状态有量变也有一定的质变,但沥青混合料的搅拌过程以物理混合为主,主要通过搅拌叶片推动不同颗粒群以不同的速度和轨迹运动,从而在相互交叉和碰撞的过程中实现均匀.因此,笔者采用EDEM软件,对目前沥青混合料搅拌设备上普遍使用的双卧轴搅拌机,开展搅拌过程的离散元模拟,通过正交设计的方法研究不同搅拌叶片参数下混合料搅拌均匀性的变化,以获得合理匹配的叶片参数,提高沥青混合料的搅拌质量.

1 搅拌叶片参数

1.1 双卧轴搅拌叶片参数

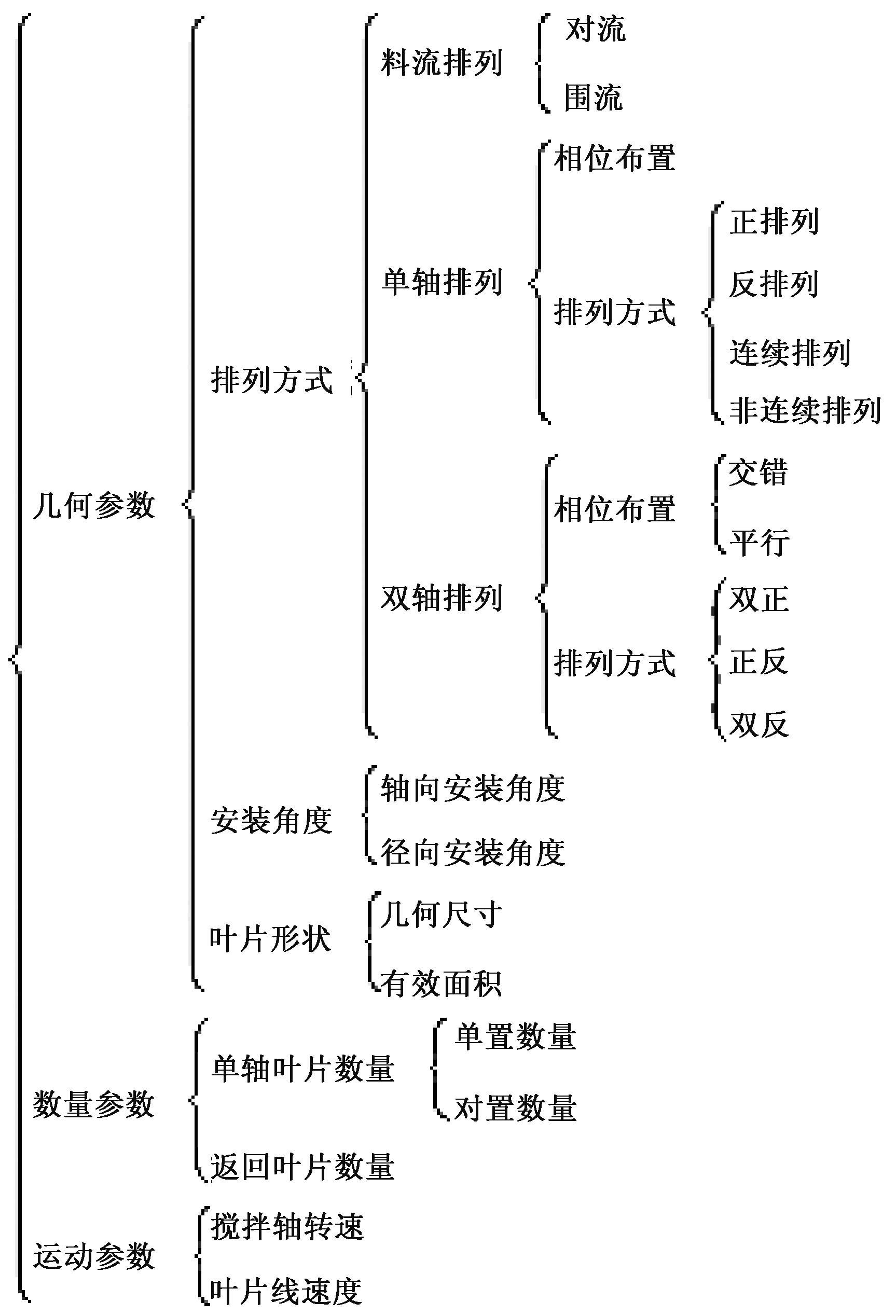

在双卧轴搅拌机中,搅拌叶片是以一定的数量和角度布置在两根同步反向旋转的搅拌轴上,主要叶片参数如图1所示.目前国内外双卧轴搅拌机的叶片排列方式和运动参数基本一致.搅拌机工作时,以2.5~3.0 m/s线速度转动的叶片,推动混合料在拌缸内形成水平和垂直两种大范围运动[14].水平运动是通过叶片的轴向安装角将混合料沿着轴向水平推移.由于两轴上的叶片布置方向相反,从而形成了水平循环料流.垂直运动是叶片将拌缸底部混合料向上抛掷的过程中,混合料在两轴间互换并重力下落,从而形成垂直循环料流.由于搅拌过程的发展速度主要取决于料流运动,因此,能够改变混合料运动效果的叶片参数都会影响搅拌性能.

图1 搅拌叶片参数

Fig.1 Parameters of mixing blades

显然,加快混合料的循环运动频次和强度,能够增加混合料与搅拌叶片直接接触并发生强制作用的机会,对消除初始投料的不均匀性以及进一步的快速拌匀都极为有利,这也是合理选择叶片参数的主要依据.在常用的叶片排列和速度下,本文重点研究单轴叶片总数量,单轴布置形式,返回叶片数量以及轴向安装角度的合理选取与匹配.

1.2 主要参数的分析

单轴叶片总数量为单搅拌轴上叶片的个数或者对数.在搅拌机容量和叶片几何尺寸一定时,单轴叶片总数量越多,搅拌轴向尺寸也就越大,从而形成不同的拌缸长度与宽度比值(长宽比).现有双卧轴搅拌机的叶片数量变化较大,从单轴6个(对)到12个(对)不等,相应的拌缸长宽比在0.7~1.3[15].单轴叶片布置为单搅拌轴上同一序号处的叶片布置.只有一个叶片为单置,两个以180°布置的叶片为对置.返回叶片布置在每根搅拌轴混合料推动方向的末端,用来避免端部积料,并横推混合料以形成轴向循环,目前大多为1或2个(对).叶片的轴向安装角为搅拌叶片斜面与搅拌轴之间所夹的锐角,一般在35°~55°[16].

不难看出,减少单轴叶片总数量能够缩短轴向总尺寸,对置叶片能够使相邻叶片的轴向推料频次翻倍,增加返回叶片能够减少轴向推进距离,增大轴向安装角能够提高轴向推料量,从而都有助于增强混合料的水平循环.但从缸内运动来看,还需要兼顾混合料的垂直循环,而且应同时考虑参数间的匹配问题.过少的单轴叶片总数量,会增大拌缸的半径尺寸以保证缸内容量;对置叶片会造成缸内有效容积的降低,从而减小拌缸上部空间,减弱混合料的垂直运动.增加返回叶片数量,加大轴向安装角度,似乎都与较多的单轴叶片总数量更匹配.因此,即使采用相同的叶片排列,但随着单轴叶片总数量、单置布置形式、返回叶片数量以及轴向安装角度的变化,搅拌机内的水平和垂直循环运动都随之不同程度的改变,这必然对给定搅拌时间内的混合料搅拌均匀性产生显著影响.

2 仿真研究

2.1 模型与参数

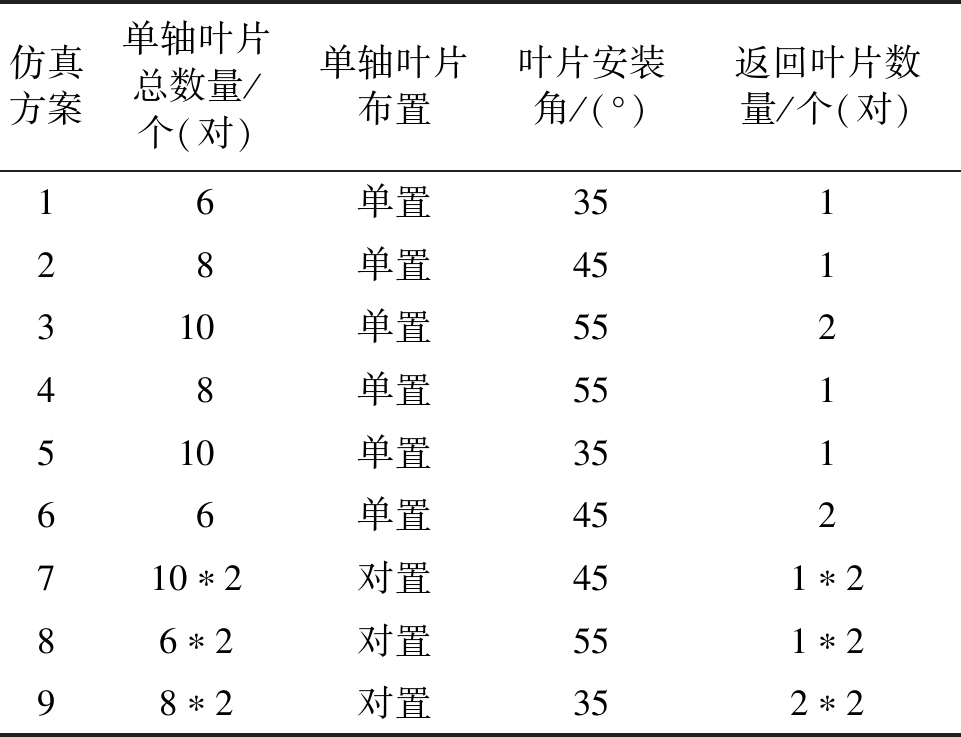

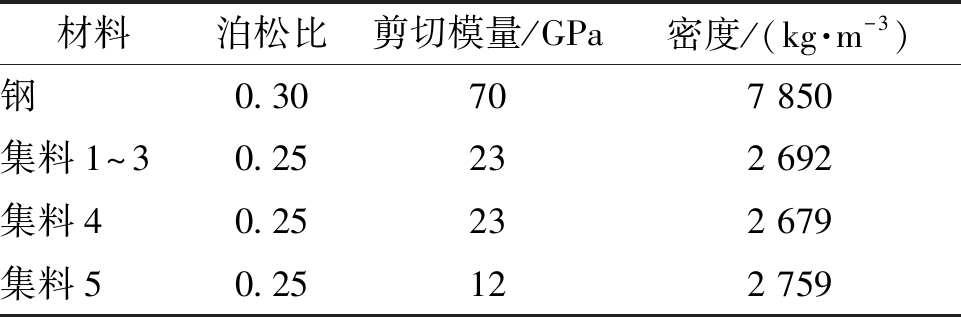

在额定容量4 000 kg双卧轴搅拌机的基础上,采用Pro/E软件,建立搅拌机的三维模型.为提高仿真速度,搅拌机按比例缩小至400 kg.在现有叶片参数的常用范围内,采用正交表L9(34)来设计仿真方案,如表1所示.为了对比所研究的叶片参数,模型中的其他叶片参数都相同.其中,料流采用围流排列,单轴叶片为90°的连续排列,双轴叶片为交错布置的双正排列,如图2所示.单轴叶片总数量为6、8、10个(对)时,对应的拌缸长宽比分别为0.7、0.95和1.2.

表1 仿真方案的正交设计

Tab.1 Orthogonal design of simulation schemes

仿真方案单轴叶片总数量/个(对)单轴叶片布置叶片安装角/(°)返回叶片数量/个(对)16单置35128单置451310单置55248单置551510单置35166单置452710∗2对置451∗286∗2对置551∗298∗2对置352∗2

注:对置叶片时,叶片的数量为对,表中采用“*2”表示.

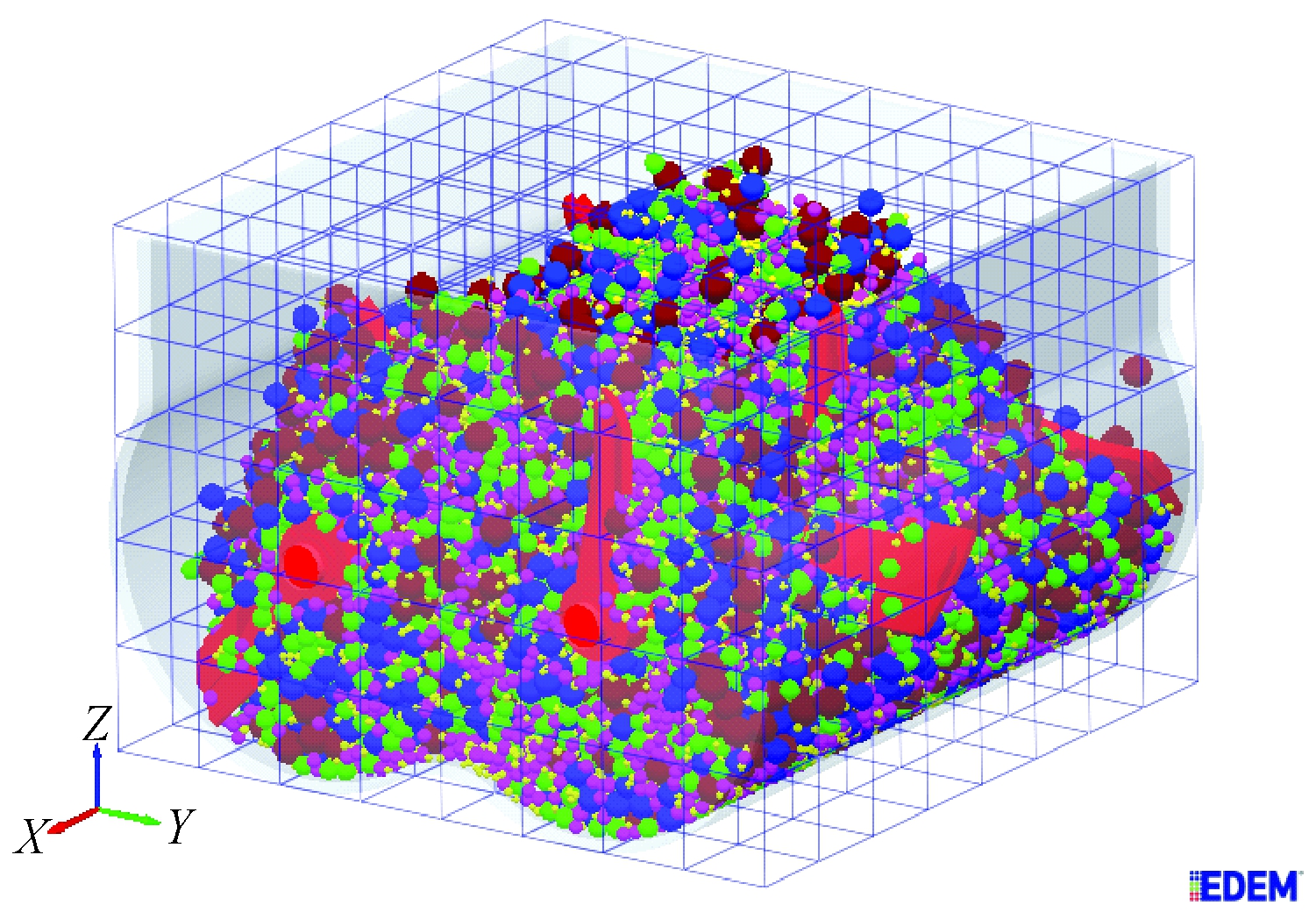

图2 搅拌机模型(仿真方案8)

Fig.2 Mixer model (simulation scheme 8)

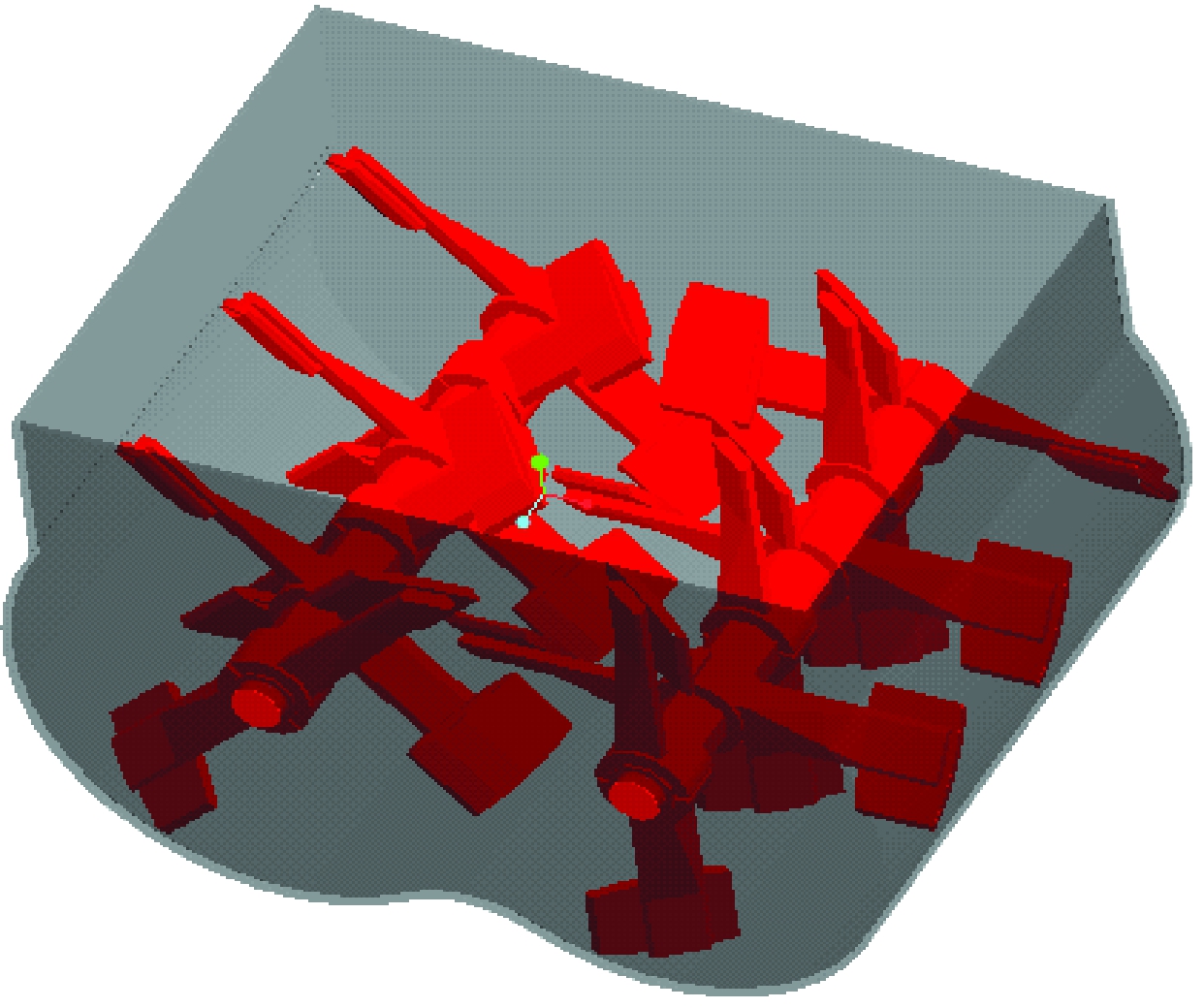

由于计算机处理能力的限制,只仿真混合料中粒径大于某一尺寸的集料,粉料和沥青以胶泥的形式通过集料颗粒间的接触关系表示[17].笔者采用5种简化的球形颗粒来模拟粒径的集料,并选择最小颗粒为8 mm,同时根据搅拌设备实际生产时的筛网配置,确定集料1~5的球径分别为32、26、20、14、8 mm.根据生产级配,设定m(集料1)∶m(集料2)∶m(集料3)∶m(集料4)∶m(集料5)=30∶28∶22∶16∶4.根据工地实验室的数据,得到集料的密度,并参考文献[17-18],确定仿真材料的物理属性和接触属性,如表2和表3.

由于EDEM中无法加入粉料和沥青,仿真过程的前5 s采用Hertz-Mindlin(no slip)模型,6 s之后采用Hertz-Mindlin with JKR模型来增加材料间的粘结力,并设定JKR表面能为60 J/m2[19],搅拌总时间为26 s,搅拌轴转速为45 r/min,拌缸充盈率(投料体积与拌缸有效容积之比)为45%.

表2 材料物理属性

Tab.2 Physical properties of materials

材料泊松比剪切模量/GPa密度/(kg·m-3)钢0.30707 850集料1~30.25232 692集料40.25232 679集料50.25122 759

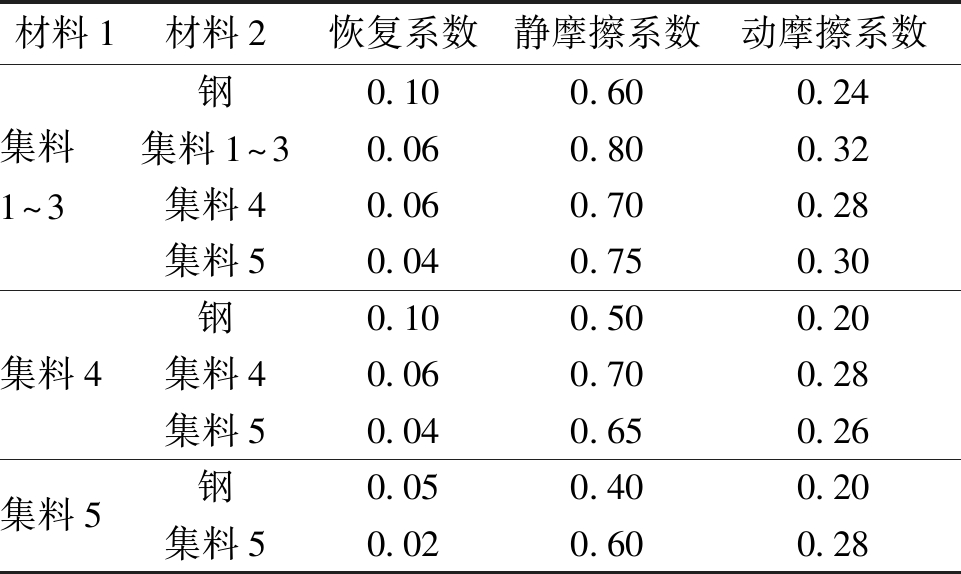

表3 材料接触属性

Tab.3 Contact properties of materials

材料1材料2恢复系数静摩擦系数动摩擦系数集料1~3集料4集料5钢0.100.600.24集料1~30.060.800.32集料40.060.700.28集料50.040.750.30钢0.100.500.20集料40.060.700.28集料50.040.650.26钢0.050.400.20集料50.020.600.28

2.2 仿真结果与分析

采用拌缸内不同位置混合料中某种成份含量的变异系数,来评价搅拌均匀性.考虑到颗粒数量越多,越有利于统计的准确性,因此,采用最小粒径的集料5进行分析.对搅拌机模型划分大小相同的网格,得到不同的取样位置.根据GB/T 17808—2010规定[20],评价成品料搅拌均匀性的每份取样质量应为2 kg左右.因此,以网格内能够容纳2 kg混合料来确定网格大小,得到网格边长约为100 mm.网格划分如图3.从全部集料投入拌缸开始,按照间隔2 s,统计每个网格内的集料总数量和集料5数量,得到每个网格内的集料5的百分含量.计算所有的网格,得到该时刻集料5含量的变异系数.

图3 搅拌机的网格划分

Fig.3 Meshing of the mixer

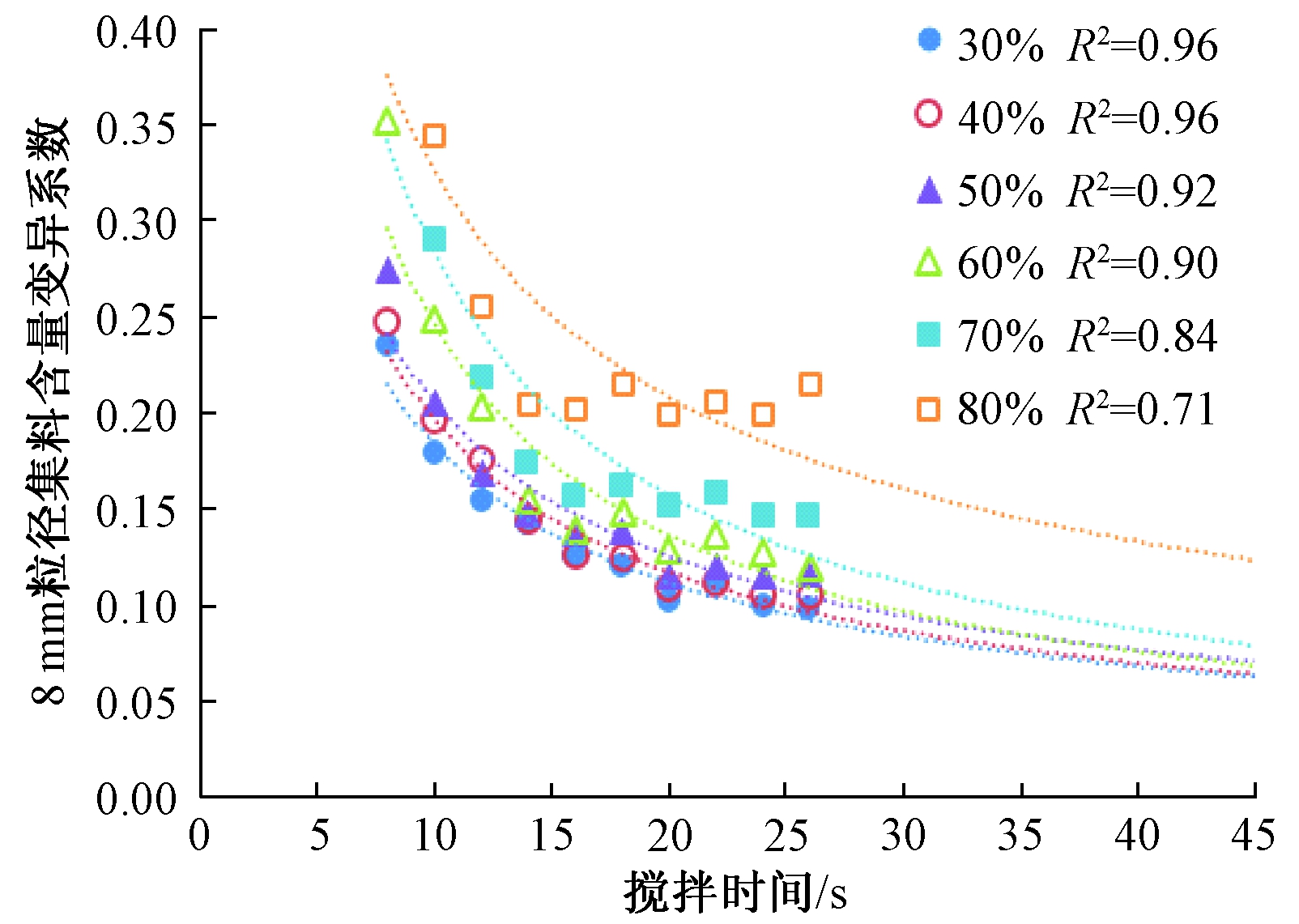

由于EDEM网格是针对整个模型空间,实际材料颗粒不可能遍及所有位置,因此必须选定合理的统计网格以保证结果准确.以表1的仿真方案8为例,按照仿真后网格内的颗粒总数,分别统计总网格数量的30%~80%,得到8 mm粒径集料(集料5)含量变异系数随搅拌时间的变化曲线如图4.统计的网格数量超过80%时,会出现部分网格内颗粒数为0而计算出错.由图4可见,统计的网格数量越少,数据的相关性越好,但数据间的差异性降低,表现为变异系数随搅拌时间的变化越来越平缓,从而不利于分析搅拌时间的影响.选择网格统计数量为60%,不同仿真方案的结果如图5.此时相关系数为0.80~0.89,显著性良好.

图4 不同统计网格数量时的仿真方案8结果

Fig.4 Result of simulation scheme 8 from different amount of mesh

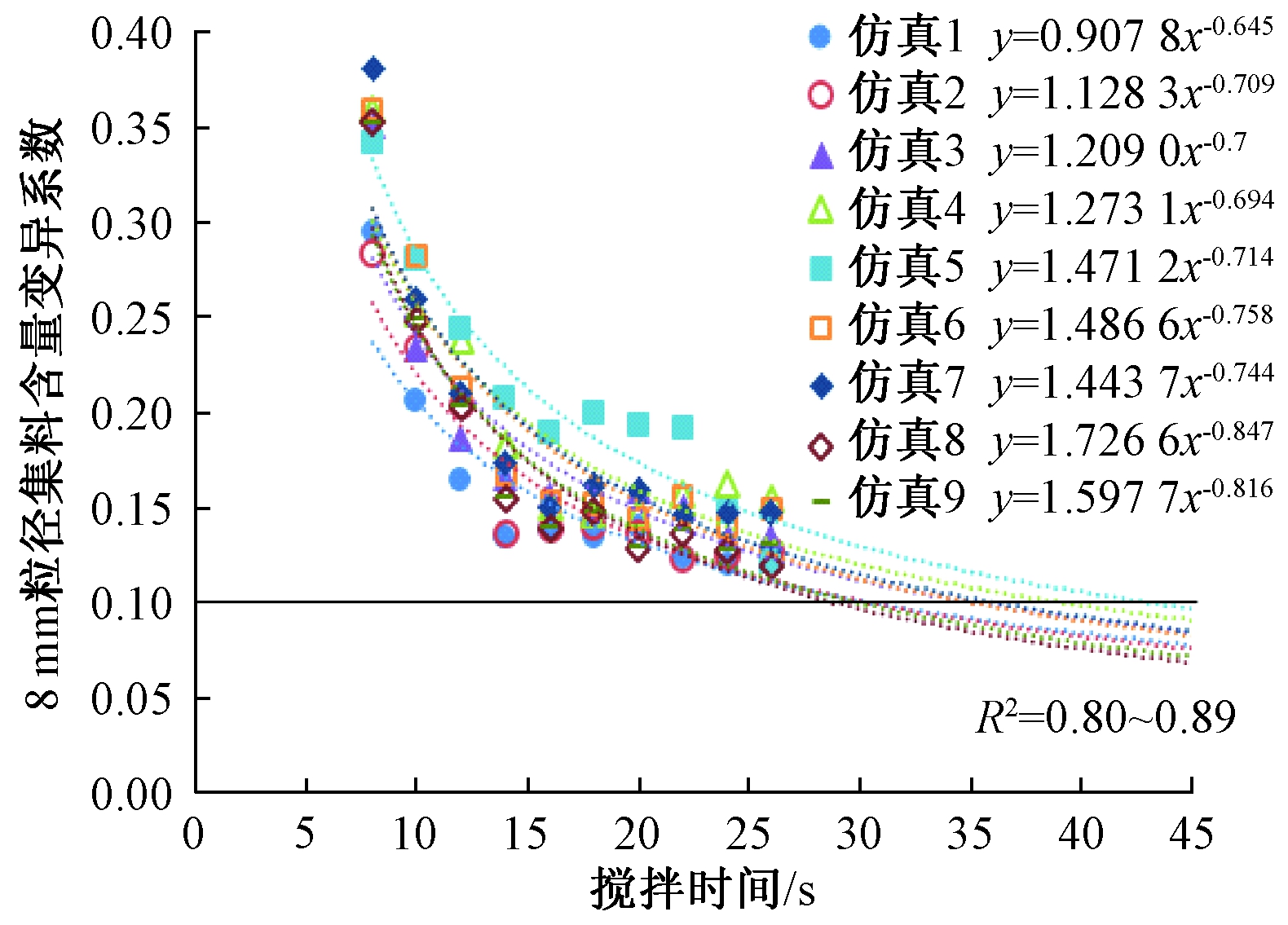

图5 8 mm粒径集料含量变异系数与搅拌时间的关系

Fig.5 Relationship between variation coefficient of 8 mm-diameter aggregate content and mixing time

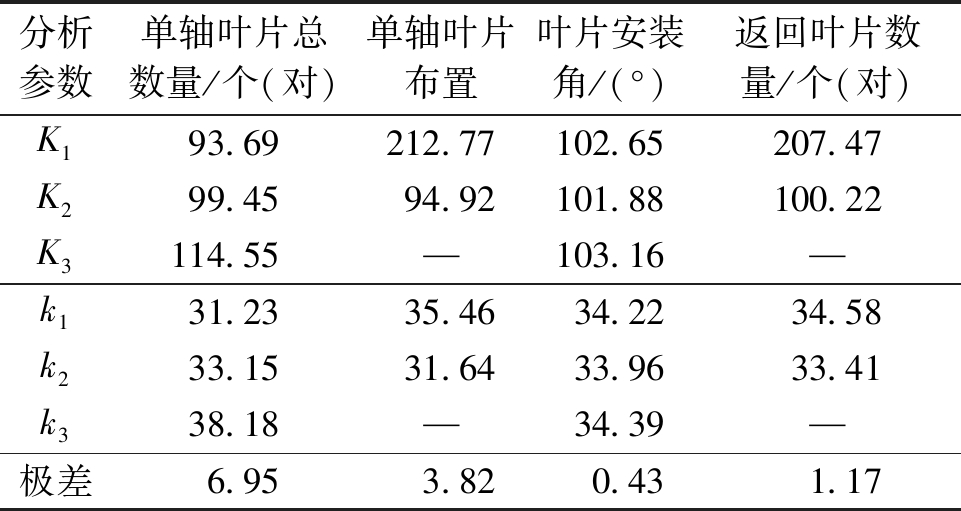

由图5不难看出,随着搅拌时间延长,所有仿真方案的变异系数下降,并且呈负幂函数关系.搅拌开始时,变异系数下降迅速,均匀性提高很快;搅拌后期的曲线则较为平缓,表明均匀性趋于稳定.根据仿真趋势,选取8 mm粒径集料含量变异系数0.1为搅拌均匀性的目标值,并由拟合公式得到仿真方案1~9所需的搅拌时间分别为29.61、30.51、35.18、39.09、43.19、35.19、36.18、28.89、29.85 s,系数R2分别为0.80、0.86、0.85、0.80、0.89、0.84、0.84、0.89、0.87.相应的极差分析见表4.表4中,Ki为影响因素水平为i的搅拌时间之和;ki为影响因素水平为i的搅拌时间均值.

表4 均匀搅拌时间的正交极差分析

Tab.4 Orthogonal range analysis of mixing time

分析参数单轴叶片总数量/个(对)单轴叶片布置叶片安装角/(°)返回叶片数量/个(对)K193.69212.77102.65207.47 K299.4594.92101.88100.22 K3114.55—103.16—k131.2335.4634.2234.58 k233.1531.6433.9633.41 k338.18—34.39—极差6.953.820.431.17

由仿真结果可知,对于不同的叶片参数,集料5达到要求均匀度所需的搅拌时间不一样.虽然叶片参数都在常见的范围内,但搅拌时间在29~43 s间变化,最大时间相差33%,这也表明叶片参数合理匹配的重要性.从表4的极差来看,单轴叶片总数量的影响最大,其次是单轴叶片布置和返回叶片数量,叶片安装角的影响最小.从均值ki来看,不同参数的取值规律有所不同.其中,单轴叶片总数量的取值越小,达到目标均匀性所需的搅拌时间越短,表明在搅拌机容量和叶片几何尺寸不变的条件下,通过减少单轴叶片总数量,使拌缸长宽比小于1时,改善搅拌均匀性的效果最显著.在此基础上,与之相匹配的其他参数为:叶片对置、轴向安装角45°、返回叶片数量2对.

3 试验验证

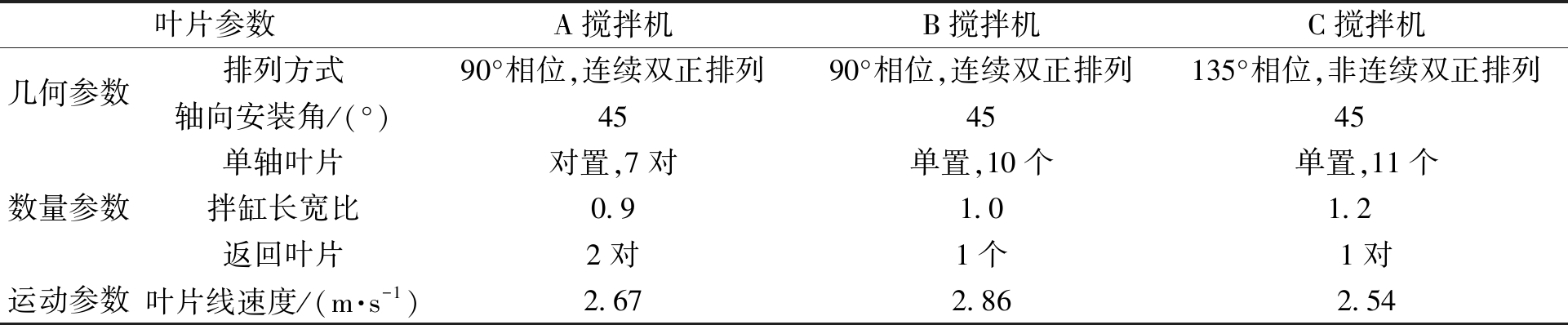

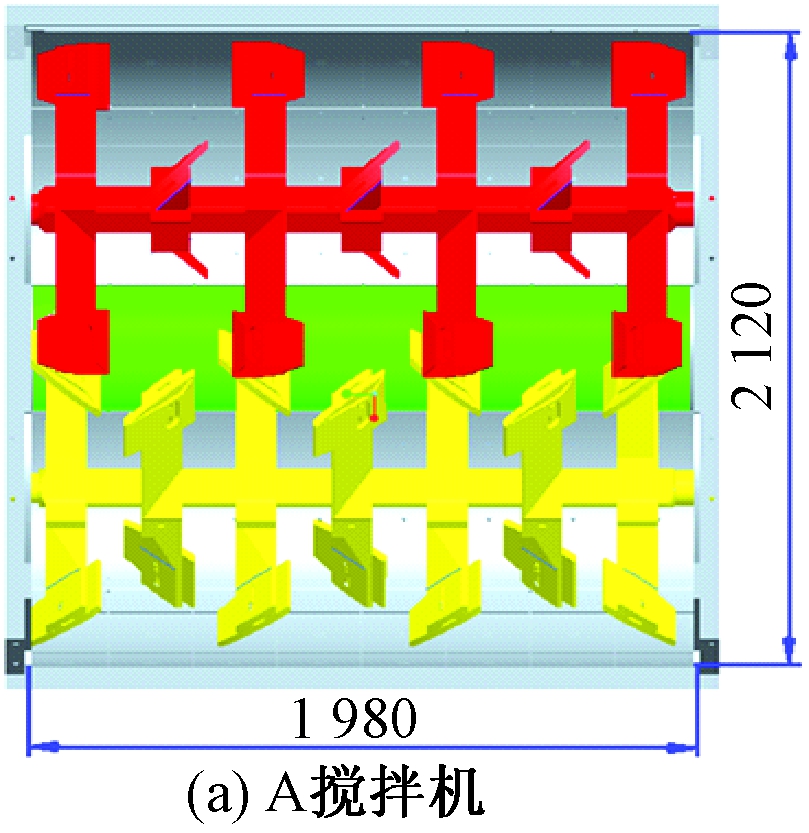

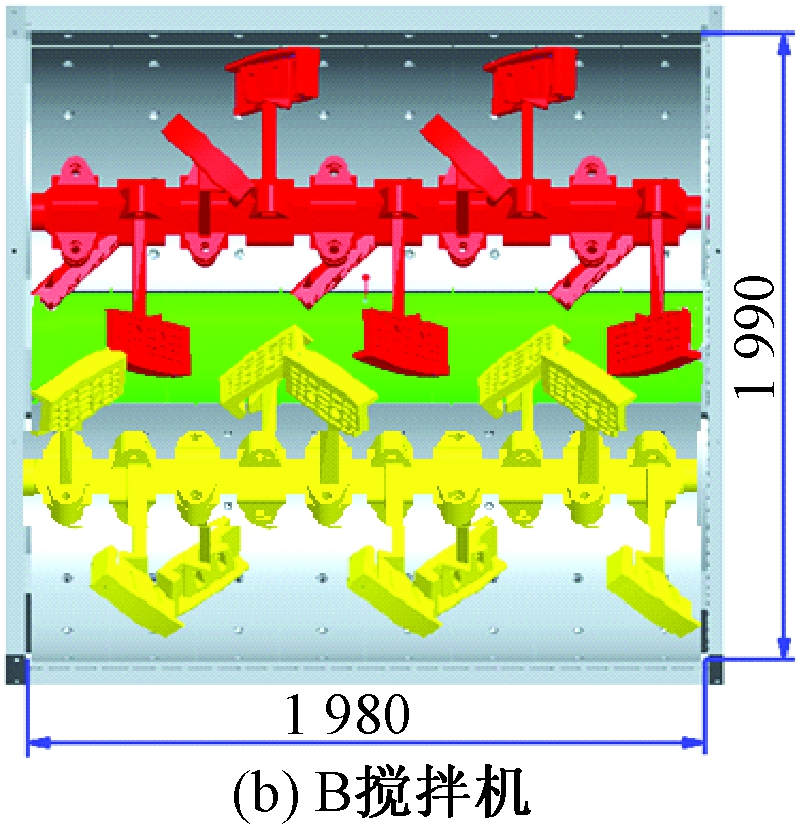

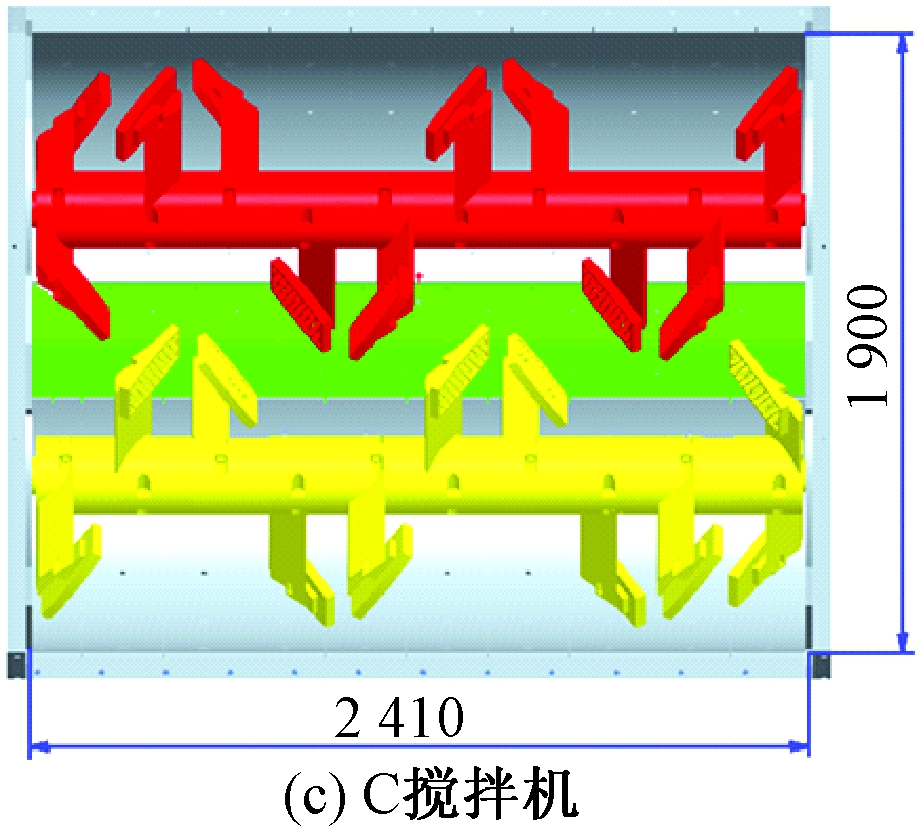

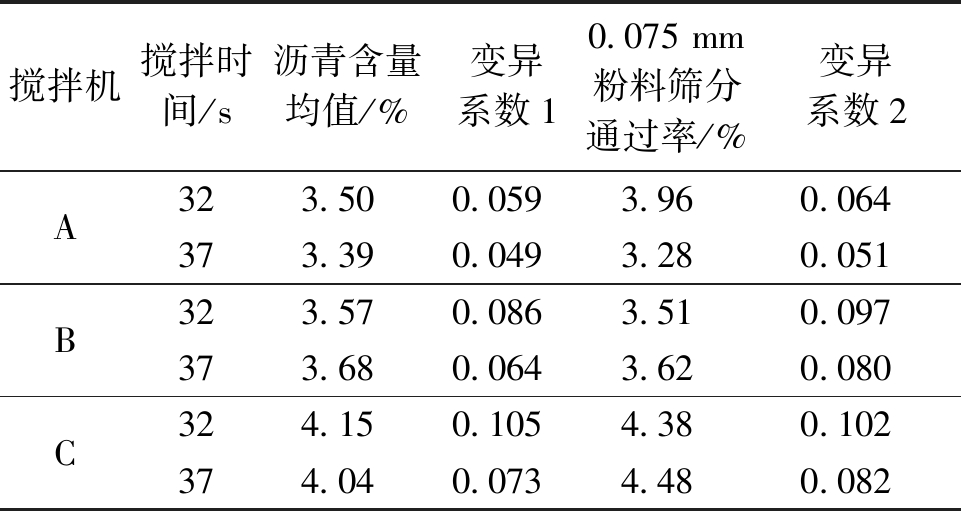

选择3个厂家的4000型搅拌机进行试验验证.搅拌机的叶片结构如图6所示,叶片参数见表5.其中A搅拌机完全采用了仿真结果.试验采用相同的搅拌时间,拌缸充盈率和投料顺序.根据实际生产条件,选取32 s和37 s两种搅拌时间.充盈率采用额定值,即每批次搅拌4 000 kg.投料顺序依次为粗、细集料;粉料和沥青.A、B和C搅拌机生产的混合料分别为ATB-25、SUP-25和AC-20,对应的沥青含量分别为3.47%、3.75%和4.12%.

搅拌完成后,由人工从接料装载机铲斗内料堆的不同位置处取样12个,分别计算不同试样间的沥青含量变异系数和0.075 mm粉料筛分通过率变异系数,如表6所示.由表6不难看出,A搅拌机采用数量最少的对置式单轴叶片,拌缸长宽比小于1,使得相同搅拌时间内的混合料均匀性最好,表现为沥青含量和粉料筛分通过率的变异系数都最小,并且搅拌时间越短差距越明显.虽然B、C搅拌机都采用单置叶片,但C搅拌机的均匀性却最差.主要原因在于其单轴叶片总数量最多,致使拌缸长宽比达到了1.2,从而减弱了混合料的轴向循环.此外,单轴相邻叶片相位偏大(135°),搅拌线速度偏低(2.54 m/s),也都不利于机内混合料的循环运动,导致搅拌质量的下降.

表5 不同搅拌机的叶片参数

Tab.5 Blades parameters of different mixers

叶片参数A搅拌机B搅拌机C搅拌机几何参数排列方式90°相位,连续双正排列90°相位,连续双正排列135°相位,非连续双正排列轴向安装角/(°)454545数量参数单轴叶片对置,7对单置,10个单置,11个拌缸长宽比0.91.01.2返回叶片2对1个1对运动参数叶片线速度/(m·s-1)2.672.862.54

图6 搅拌机叶片结构示意图 (单位:mm)

Fig.6 Blades sturcture of different mixers (units:mm)

表6 不同搅拌机的对比试验结果

Tab.6 Test results of different mixers

搅拌机搅拌时间/s沥青含量均值/%变异系数10.075 mm粉料筛分通过率/%变异系数2ABC323.500.0593.960.064373.390.0493.280.051323.570.0863.510.097373.680.0643.620.080324.150.1054.380.102374.040.0734.480.082

4 结论

(1) 尽可能地加快混合料在搅拌机拌缸内大范围循环运动的强度和频次,有利于提高搅拌均匀性,这是合理选择与匹配搅拌叶片参数的主要依据.

(2) 随着搅拌时间的延长,不同叶片参数匹配下的8 mm粒径集料含量变异系数都下降,并且符合负幂函数规律.当以变异系数0.1为目标均匀度时,各叶片参数所需要的搅拌时间约为29~43 s,时间最大相差33%.

(3) 不同叶片参数对搅拌均匀性的影响程度:单轴叶片总数量>单轴叶片布置>返回叶片数量>叶片安装角.在搅拌机容量和叶片几何尺寸不变的条件下,通过减少单轴叶片总数量,使拌缸长宽比小于1,对改善搅拌均匀性的效果最显著;在此基础上,与之相匹配的其他参数为:叶片对置,轴向安装角45°,返回叶片数量2对.

[1] 陈启宗.连续式搅拌设备与间歇式搅拌设备的性能比较[J].同济大学学报,2001,29(9): 1101-1104.

[2] 谢立扬,赵利军,姚运仕,等.搅拌过程中沥青混合料的离析[J].长安大学学报(自然科学版), 2009,29(5):116-121.

[3] 刘洪海,徐中富.影响沥青混合料质量的因素及其控制措施[J].筑路机械与施工机械化,1999,16:27-29.

[4] American Association of State Highway and Transportation Officials, Federal Aviation Administration, Federal Highway Administration, et al. Hot-mix asphalt paving handbook 2000[M]. Washington D C: Trans portation, 2000.

[5] 陈渊召,李振霞.基于离散元法的橡胶颗粒沥青混合料细观结构分析[J].哈尔滨工业大学学报, 2013,4(4):116-121.

[6] 石立万,王瑞宜,徐驰,等.基于离散元法的沥青混合料骨架细观性能研究[J].华南理工大学学报(自然科学版),2015,43(10):50-56.

[7] 苏沛.基于离散元法的沥青混合料真空压实特性研究[D].西安:长安大学工程机械学院,2015.

[8] 杨龙飞.基于DEM的沥青混合料振动筛分效率估算与试验研究[D].西安:长安大学工程机械学院,2015.

[9] 张晨光,焦生杰,谢立扬,等.沥青搅拌设备烘干筒料帘密度建模及仿真[J].华中科技大学学报(自然科学版),2017,45(5):55-60.

[10] SIMONS T A H, BENSMANN S, ZIGAN S, et al. Characterization of granular mixing in a helical ribbon blade blender[J]. Powder technology,2016,293:15-25.

[11] SAKAI M, SHIGETO Y, BASINSKAS G, et al. Discrete element simulation for the evaluation of solid mixing in an industrial blender [J]. Chemical engineering journal, 2015,279: 821-839.

[12] 纪云,刘送永.混凝土搅拌机搅拌性能的离散元分析[J].施工技术,2016,45(1/2):144-146.

[13] 栗培龙,饶文宇,冯振刚,等.沥青混合料动态响应的试验条件影响及其主曲线研究[J].郑州大学学报(工学版),2016,37(5):1-5.

[14] KEMMANN C. What twin-shaft mixing can do for you[J]. Concrete producer, 2004,22(10):47-50.

[15] 冯忠绪,姚运仕,赵利军,等.搅拌机长宽比的确定方法[J].中国工程机械学报, 2004,2(3):300-303.

[16] 赵利军,冯忠绪,姚运仕,等.搅拌机叶片安装角的确定方法[J].长安大学学报(自然科学版),2006,26(5):99-102.

[17] CHEN J S. Discrete element method (DEM) analyses for hot-mix asphalt (HMA) mixture compaction[D]. Knoxville, Tennessee, USA: Department of civil and enviormental engineering, University of Tenne-ssee,2011.

[18] 孙学增,李士斌,张立刚.岩石力学基础与应用[M].哈尔滨:哈尔滨工业大学出版社,2011.

[19] 张新勇.基于EDEM方法的稳定土搅拌器搅拌过程模拟[D].西安:长安大学工程机械学院,2015.

[20] 中国机械工业联合会. 道路施工与养护机械设备 沥青混合料搅拌设备:GB/T 17808—2010[S].北京:中国标准出版社,2010.